РОССИЙСКОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

ДЕПАРТАМЕНТ

НАУКИ И ТЕХНИКИ

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ

ПО РИХТОВКЕ ПОДКРАНОВЫХ ПУТЕЙ

В ГЛАВНЫХ КОРПУСАХ

ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

РД 34.21.621-95

ОРГРЭС

Москва 1997

Разработано Акционерным обществом «Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС»

Исполнители В.В. ДЕТКОВ, Е.Н. КОРОТАЕВА

Утверждено Департаментом науки и техники РАО «ЕЭС России» 30.03.95 г.

Начальник А.П. БЕРСЕНЕВ

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО РИХТОВКЕ ПОДКРАНОВЫХ ПУТЕЙ В ГЛАВНЫХ КОРПУСАХ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ |

РД 34.21.621-95 |

Срок действия установлен

с 01.01.96

Настоящие Методические указания содержат основные положения по обследованию, геодезической съемке и наиболее характерным конструктивным решениям рихтовок подкрановых путей.

Методические указания предназначены для персонала энергопредприятий, занятого эксплуатацией подкрановых путей, и специалистов организаций, разрабатывающих проекты рихтовок и реконструкций подкрановых путей.

Методические указания составлены с учетом требований [5], [6], СНиП, ГОСТ и других руководящих документов.

С выходом данных Методических указаний утрачивают силу «Методические указания по рихтовке, подкрановых путей в главных корпусах тепловых электростанций» (М.: СПО Союзтехэнерго, 1978).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Долговечность и эксплуатационная надежность подкрановых путей зависит от многих факторов. В процессе эксплуатации нередко выявляются случаи отклонений от допустимых значений, приведенных в [5], в части разности отметок головок подкрановых рельсов на соседних колоннах каркаса здания в продольном и поперечном направлениях, расстояний между осями подкрановых путей в одном пролете и смещения оси рельса относительно прямой линии.

Вышеуказанные отклонения от допустимых значений вызывают нарушения в работе кранов, повышают износ рельсов, катков крана и приводят к преждевременному выходу из строя как кранов, так и подкрановых конструкций.

1.2. Методические указания помогают квалифицированному проведению обследования, качественному выполнению геодезической съемки, выявлению дефектов, повреждений и отклонений от нормативных требований, а также выбору наиболее эффективных вариантов рихтовки.

1.3. Методические указания разработаны с учетом специфики выполнения геодезической съемки, производства необходимых измерений в целях подготовки исходных данных для разработки проекта рихтовки, а также специфики методов рихтовки в плане и по высоте.

1.4. Предложенные в Методических указаниях варианты рихтовок разработаны для подкрановых путей мостовых кранов машинных и котельных отделений и не учитывают конструктивных особенностей подкрановых путей и условий эксплуатации полукозловых и козловых кранов.

2. ОБСЛЕДОВАНИЕ ПОДКРАНОВЫХ ПУТЕЙ

2.1. Обследование и геодезические съемки подкрановых путей главных корпусов эксплуатируемых ТЭС выявили ряд характерных причин, влияющих на смещение в процессе эксплуатации подкрановых путей в плане и по высоте и приводящих к нарушению узлов крепления подкрановых балок и деформациям консольных конструкций каркаса здания, служащих опорами подкрановых балок.

К основным причинам отклонений подкрановых путей от проектного положения, которые необходимо учитывать при проведении обследования технического состояния подкрановых путей, следует отнести:

неравномерную осадку фундаментов каркаса главных корпусов из-за неоднородных грунтовых оснований, неблагоприятных гидрогеологических условий и влияние вибрационных воздействий оборудования на основание фундаментов;

неблагоприятные условия работы кранов, которые возникают в результате неудовлетворительного закрепления рельсового пути;

неточности монтажа в период строительства в части отклонений колонн от вертикали, ошибок в ориентации осей каркасов главных корпусов при расширениях.

2.2. В процессе обследования конструкций подкрановых путей должна быть учтена специфика эксплуатации мостовых кранов, когда интенсивный износ подкрановых рельсов и реборд катков крана происходит из-за неисправности ходовой части крана, таких как неравенство диаметров катков, перекосов моста крана и т.п.

Периодические изменения нагрузок на рельсовые пути, подкрановые балки и узлы их крепления на консолях колонн от работающих в разных режимах кранов развивают процессы накопления повреждений, усталости и другие явления, вызывающие снижение несущей способности конструкций подкрановых путей, способствуют их непроектным смещениям в плане и по высоте.

2.3. К особенностям обследования подкрановых путей следует о тести необходимость:

выполнения измерений расстояний между верхней точкой тележки мостового крана и нижним поясом ферм покрытия здания главного корпуса. Зазор между краном и нижним поясом фермы должен быть не менее 100 мм, согласно [5], что затрудняет принятие проектного решения высотной рихтовки подкрановых путей;

выполнения измерений расстояний между краном и колоннами каркаса здания главного корпуса. Допустимые зазоры не должны превышать 60 мм, согласно [5], что должно быть учтено при разработке проектных решений смещения рельсового пути в плане;

выполнения геодезической съемки подкрановых путей и измерений в соответствии с разд. 3;

выявления состояния крепления рельсов к подкрановым балкам;

выявления состояния воспринимающих тормозные усилия узлов крепления подкрановых балок к элементам каркаса здания;

выявления состояния узлов крепления подкрановых балок на консольных опорах колонн (анкерных болтов, подкладок, элементов соединения балок между собой);

выявления износа реборд колес, перекосов ходовых колес и моста крана, трещин в колесах и других дефектов кранов, а также характера и степени износа головки подкранового рельса.

Предельные нормы браковки элементов рельсовых путей и ходовых колес кранов и тележек грузоподъемных машин приведены в приложении 1.

2.4. Состояние строительных конструкций металлических и железобетонных подкрановых балок оценивается:

визуальным осмотром конструкций;

анализом документации, отражающей особенности конструкции и условий эксплуатации;

инструментальной проверкой прочностных характеристик бетона железобетонных подкрановых балок и коррозионного износа металлических подкрановых балок;

анализом сведений о дефектах подкрановых балок, выявленных предыдущими обследованиями.

2.5. При обследовании строительных конструкций подкрановых путей (железобетонных и металлических подкрановых балок и узлов их крепления на консольных опорах, а также узлов крепления рельсового пути к подкрановым балкам) следует руководствоваться требованиями [1], [2], [3], [4], СНиП, ГОСТ и другими документами.

3. ГЕОДЕЗИЧЕСКАЯ СЪЕМКА ПОДКРАНОВЫХ ПУТЕЙ

3.1. Исходным материалом для разработки технической документации по рихтовке служит геодезическая съемка подкрановых путей.

3.2. В процессе геодезической съемки должны измеряться:

расстояние между осями подкрановых рельсов в каждом пролете;

смещение оси подкранового рельса относительно оси подкрановой балки;

разность отметок головок подкрановых рельсов;

взаимное смещение торцов смежных подкрановых рельсов по высоте и в плане.

Помимо этого следует производить дополнительные измерения (рис. 1, 2), определяющие:

привязку рельса к граням колонн здания и опорных консолей;

размеры существующих подкладок и подливок под подкрановые балки;

фактический пролет крана и величину перекоса крана;

расстояние между верхней точкой крана и нижним поясом ферм (балок) покрытия;

Рис. 1. Схема необходимых измерений при проведении геодезической съемки положения подкрановых путей в плане:

а1, а2 - расстояния от грани колонны до осей рельса, в1, в2 - расстояния от края верхней полки балки до подошвы рельса, c1, с2 - толщина существующих подкладок, d1, d2 - расстояния от грани консолей до края нижней полки балки, l1, l2 - ширина полки балки, L - расстояние между осями рельсов (пролет)

расстояние между выступающими боковыми частями торцов крана и гранями колонн;

отклонение колонн от вертикали на уровне подкранового пути;

расстояние от грани консоли или опорной части колонны до внешней грани потки подкрановой балки и ширину полки балки.

3.3. Съемка подкрановых рельсов по высоте (нивелирование) должна выполняться нивелиром типа Н-3 [10].

Инструмент устанавливается на тормозной площадке подкрановых путей. При невозможности прохода по подкрановым путям нивелирование разрешается проводить с моста крана. Рейка устанавливается на головку рельса против середины каждой колонны при шестиметровом шаге колонн и дополнительно между колоннами при шаге 12 м.

3.4. При длине зала свыше 100 м передача отметок с одного ряда на другой должна производиться через каждые 70 - 100 м. Невязка в полигонах не должна превышать ± 3 мм.

Рис. 2. Схема допусков при рихтовке подкрановых путей:

а - минимальный нормативный зазор между верхней выступающей точкой мостового крана и нижним поясом ферм (балок) покрытия; в - минимальный нормативный зазор между боковой (торцевой); точкой мостового крана и гранью колонны,

1 - мостовой кран; 2 - нижний пояс фермы (балки); 3 - грань колонны; 4 - подкрановая балка

3.5. Профиль подкранового пути строится в абсолютных отметках, а если невозможно передать отметку на подкрановый путь от реперов промплощадки, то в условных отметках.

3.6. Съемки подкрановых рельсов в плане должны производиться методом оптического створа теодолитом [11] с увеличением не менее 25х и шаблоном со шкалой (рис. 3).

3.7. Теодолит устанавливается на штативе над головкой рельса в одном конце зала, ориентируется на визирную марку (см. рис. 3), установленную над головкой рельса с погрешностью 1 - 2 мм в другом конце зала, после чего делаются отсчеты с погрешностью до 1 мм по шаблону, надеваемому на головку рельса против середины каждой колонны. Теодолит при этом центрируется над головкой рельса приближенно с погрешностью 1 - 2 см.

Рис. 3. Приспособления для плановой съемки подкранового пути:

1 - рельс; 2 - шаблон со шкалой; 3 - деления шкалы 10´10 мм; 4 - знаки шкалы; 5 - визирная марка

3.8. При съемке подкрановых путей большой протяженности должен применяться способ последовательных створов. В этом случае съемка второго, третьего и т.д. створа продолжается с точки, бывшей предпоследней в предыдущем створе. Каждый частный створ ориентируется по визирной марке, установленной в конце подкранового пути и хорошо освещенной (см. рис. 3).

Вычисление и построение планового положения приведены в приложении 2 и на рис. 4, при этом частные створы приводятся к общему (единому) створу.

3.9. Измерение пролетов подкранового пути и мостовых кранов проводится стальной рулеткой с постоянным натяжением 70 Н (7 кгс) при пролетах до 30 м и 100 Н (10 кгс) при больших пролетах. Для удобства измерения один конец рулетки вкладывается в зажим - упор.

3.10. Смещение рельса с оси подкрановой балки и расстояние от грани колонны до оси рельса измеряются с помощью линейки с погрешностью до 1 мм. Построение взаимного положения колонн, балок и рельсов приведено на рис. 4.

Рис. 4. Детальная планово-высотная геодезическая съемка подкранового пути:

а - положение рельсов балок и граней колонн ряда Б,

б - совместное плановое положение осей рельсов рядов А и Б,

в - положение рельсов балок и граней колонн ряда А,

г - профиль подкранового пути,

![]() - положение оси подкрановой балки,

- положение оси подкрановой балки,

![]() - положение оси рельса ряда А,

- положение оси рельса ряда А,

![]() - положение оси рельса ряда Б,

- положение оси рельса ряда Б,

![]() - положение граней колонн, уменьшенное на 800 мм

- положение граней колонн, уменьшенное на 800 мм

3.11. Результаты геодезической съемки оформляются в виде технического отчета, состоящего из:

пояснительной записки с краткой характеристикой объекта и методики проведения измерений,

схем и анализов результатов измерений;

выводов о состоянии подкрановых путей;

рекомендации направленных на повышение эксплуатационной надежности подкрановых путей.

Технический отчет, утвержденный главным инженером организации, выполнившей геодезическую съемку, передается в двух экземплярах заказчику.

3.12. При отсутствии наблюдений за осадкой фундаментов по деформации подкрановых путей может быть установлена степень неравномерности осадок фундаментов главного корпуса. По профилю подкрановых путей и его изменению со временем может быть установлен очаг неравномерных осадок, а по изменению планового положения - деформация каркаса здания.

4. МЕТОДЫ РИХТОВКИ ПОДКРАНОВЫХ ПУТЕЙ

4.1. Общие требования по рихтовке

4.1.1. Проекты рихтовок подкрановых путей должны разрабатываться с учетом максимально допустимых отклонений конструкций подкрановых путей при эксплуатации (приложение 3).

4.1.2. Основой для разработки технической документации по рихтовке должны являться архивные чертежи и результаты обследования и геодезической съемки.

4.1.3. Для подготовки исходных данных в целях разработки проекта рихтовки измерения положения подкранового пути в пределах опор подкрановых балок необходимо произвести в соответствии со схемой рис. 1.

4.1.4. Проектная предлагаемая линия рихтовки, по которой определяется значение смещения подкрановых путей в плане и по высоте, выполняется по схеме рис. 5. При этом линию рихтовки желательно строить с учетом прогнозирования возможных осадок фундаментов каркаса здания при дальнейшей эксплуатации. Профиль и положение подкранового пути в плане на схеме рис 5 построены по результатам конкретной геодезической съемки. За нулевую абсолютную отметку при построении линии рихтовки принято наивысшее положение рельса, за нулевую отметку по горизонтали принято наибольшее отклонение оси рельса. Направление и значение необходимого перемещения подкранового пути определяется на основании анализа схемы.

Рис. 5. Схема геодезической съемки положения подкрановых путей по высоте и в плане (пример):

а - профиль подкранового пути (знак плюс означает необходимость подъема подкранового пути), б - положение подкранового пути в плане (знак плюс означает необходимость сдвига подкранового пути из пролета, знак минус - в пролет),

![]() - ось рельса ряда А,

- ось рельса ряда А,

4.1.5. При смещении подкранового пути в плане и по высоте следует принимать во внимание, что расстояние между выступающими боковыми частями торцов крана и колоннами должно быть не менее 60 мм, а расстояния от верхней точки крана до нижнего пояса ферм или предметов, прикрепленным к ним, должны быть не менее 100 мм (см. рис. 2).

4.1.6. Допуски на укладку рельсов подкранового пути и максимально допустимые отклонения рельсовых путей при эксплуатации приведены в приложении 3.

4.1.7. При выполнении рихтовочных работ возникает необходимость перемещения рельсов и подкрановых балок только по высоте или только в плане, а также и совместное перемещение как по высоте, так и в плане.

4.2. Рихтовка подкрановых путей по высоте

Выбор проектного решения по высотной рихтовке подкрановых путей зависит от конструкции и материала, из которого изготовлены подкрановые балки и опорные элементы, способов крепления подкрановых балок к колоннам каркаса здания, конструкции крепления рельсов к подкрановым балкам, а также от значения смещения подкранового пути по высоте.

Рихтовку подкрановых путей по высоте можно выполнять двумя способами:

поднятием только подкранового рельса;

поднятием подкрановой балки вместе с рельсом.

Первый способ целесообразно применять при рихтовке подкрановых путей на железобетонных подкрановых балках, подъем или опускание которых крайне затруднен, поскольку подкрановые балки, как правило, выполнены в монолитном варианте, многопролетными неразрезными или из сборных однопролетных, но монолитно связанных на консольных опорах.

Второй способ целесообразно применять при рихтовках подкрановых путей на металлических балках, шарнирное соединение которых на консольных опорах позволяет перемещение их вместе с рельсом.

Ниже предложены наиболее распространенные методы рихтовки подкрановых путей по высоте.

4.2.1. Вертикальный подъем подкрановой балки с применением металлической подкладки (рис. 6). Вертикальный подъем металлического подкранового пути на высоту до 100 мм производится перемещением подкрановой балки вместе с рельсом с помощью металлической подкладки. При демонтаже подкрановых путей необходимо сохранить существующие анкерные болты и резьбу на них, нарушенную при демонтаже резьбу восстановить. На выровненную поверхность железобетонной консоли колонны укладывается металлическая подкладка требуемой высоты с предварительно просверленными отверстиями под существующие анкерные болты. При вертикальном подъеме подкрановых путей за счет пакета металлических подкладок последние свариваются между собой по высоте. На металлическую подкладку устанавливается подкрановая балка и крепится гайками и контргайками.

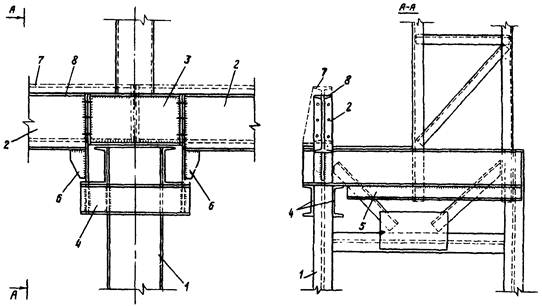

Рис. 6. Вертикальный подъем подкрановой балки с применением металлической подкладки:

1 - железобетонная колонна; 2 - существующие анкерные болты; 3 - цементная подливка; 4 - металлическая подкладка; 5 - подкрановая балка; 6 - наращиваемый анкерный болт

В отдельных случаях возникает необходимость наращивания выступающей части существующих анкерных болтов из-за недостаточной их высоты.

При производстве работ по наращиванию анкерных болтов (деталь 1, рис. 6) необходимо соблюдать следующие требования:

наращиваемые болты должны быть того же диаметра, что и существующие;

перед наращиванием болтов верхнюю часть существующих старых болтов отрезать, а к оставшейся части приварить заранее выточенные концы болтов с резьбой так, чтобы верх наращенных анкерных болтов достигал требуемой величины для закрепления гайки и контргайки;

наращиваемые болты должны быть выполнены из стали класса С 38/23 марки ВСт3сп5;

приварку осуществлять многослойным швом, каждый слой навариваемого шва требуется зачищать от шлака зубилом;

для сварки рекомендуется применять электроды типа Э-42А диаметром 4 мм;

для обеспечения прямолинейности анкерных болтов на стык рекомендуется надевать центрирующую оправу с окнами для электродов и осмотра места сварки;

наращивание анкерных болтов должны производить высококвалифицированные сварщики.

4.2.2. Вертикальный подъем подкрановой балки с применением металлического сварного опорного столика (рис. 7). Вертикальный подъем металлического подкранового пути на высоту до 100 мм выполняется за счет подъема подкрановых балок вместе с рельсом с помощью металлического сварного с голика с использованием существующие анкерных болтов.

В нижней и верхней полках столика перед установкой его в проектное положение просверливаются отверстия для крепления его при монтаже на болтах с подкрановой балкой и консолью колонны. Ось металлического столика должна быть совмещена с осью подкрановой балки. При конструировании металлического столика необходимо выполнить поверочные расчеты на прилагаемые на него нагрузки.

Цементную подливку, нарушенную при демонтаже подкрановых балок, необходимо восстановить в проектных отметках.

4.2.3. Наращивание существующего металлического сварного опорного столика металлической подкладкой при вертикальном подъеме подкрановой балки (рис. 8). Существуют конструктивные решения, когда металлические подкрановые балки опираются на консоли колонн через металлические сварные столики.

Рис. 7. Вертикальный подъем подкрановой балки с применением металлического сварного опорного столика:

1 - железобетонная колонна; 2 - существующие анкерные болты; 3 - цементная подливка; 4 - опорный столик (проектируемый); 5 - подкрановая балка; 6 - соединительный болт

Рис. 8. Наращивание существующего металлического сварного опорного столика металлической подкладкой при вертикальном подъеме подкрановой балки:

1 - железобетонная колонна; 2 - существующие анкерные болты; 3 - цементная подливка; 4 - существующий металлический сварной опорный столик; 5 - подкрановая балка; 6 - металлическая подкладка; 7 - соединительные болты

При необходимости подъема такого типа подкрановых путей на высоту до 100 мм следует применить металлические подкладки, которые целесообразно установить между опорным столиком и подкрановой балкой.

Существующие опорные столики в данном случае сохраняются в первоначальном положении; на верхнюю полку существующего столика приваривается металлическая подкладка требуемой высоты с предварительно просверленными в ней отверстиями под болты. Если металлическая подкладка состоит из пакета пластин, то их необходимо сварить между собой.

На наращенный металлический столик устанавливается подкрановая балка и крепится к нему на болтах. Ось подкрановой балки после рихтовки должна совпадать с осью опорного столика.

4.2.4. Наращивание существующего металлического сварного опорного столика при вертикальном подъеме подкрановой балки (рис. 9). При наличии металлических сварных опорных столиков и необходимости вертикального подъема подкрановой балки более чем на 100 мм рихтовку целесообразно осуществлять методом приварки дополнительного опорного столика требуемой высоты к существующему опорному столику.

Подкрановая балка устанавливается на дополнительный столик и крепится к нему болтами с использованием предварительно просверленных в верхней полке дополнительного столика отверстий.

Дополнительные столики необходимой высоты могут привариваться к существующим столикам по месту, в случае если крепление последних анкерными ботами к консольным опорам не нарушено при демонтаже подкрановых балок. В противном случае необходимо существующие столики демонтировать и заменить новыми требуемой высоты.

Ось подкрановой балки после рихтовки должна совпадать с осью вновь смонтированного столика.

4.2.5. Методы вертикальной рихтовки (см. пп. 4.2.1 - 4.2.4) приемлемы и в случае, если металлические подкрановые балки опираются на консоли или выступы металлических колонн, т.е. при подъеме до 100 мм за счет металлических подкладок, а при подъеме более 100 мм - сварных столиков.

Рис. 9. Наращивание существующего металлического сварного опорного столика при вертикальном подъеме подкрановой балки:

1 - железобетонная колонна; 2 - существующие анкерные болты; 3 - цементная подливка; 4 - существующий металлический сварной опорный столик; 5 - наращиваемый металлический сварной опорный столик; 6 - подкрановая балка; 7 - соединительные болты

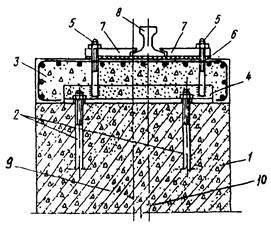

4.2.6. Наращивание существующих анкерных болтов при вертикальной рихтовке подкрановых путей (рис. 10). Допускается осуществление подъема рельсового пути на железобетонных подкрановых балках за счет наращивания верхней части балок армированной арматурными сетками набетонки.

Прочность бетона набетонки должна быть не ниже 200 кгс/см2.

Наращивание существующих анкерных болтов при необходимости следует осуществить по детали 1 (см. рис. 6).

Сцепление проектируемой набетонки с бетоном существующей железобетонной подкрановой балки осуществить с помощью тщательной насечки верхней поверхности балки.

Рис. 10. Наращивание существующих анкерных болтов при вертикальной рихтовке подкрановых путей:

1 - железобетонная подкрановая балка; 2 - существующие анкерные болты; 3 - армированная набетонка; 4 - прижимная лапка; 5 - подкрановый рельс; 6 - упругая прокладка из транспортерной ленты; 7 - наращиваемый анкерный болт; 8 - арматурная сетка

4.2.7. Вертикальный подъем подкрановой балки с изменением крепления к консоли железобетонной колонны (рис. 11). В случае ослабления анкерного крепления подкрановых балок на консолях колонн и необходимости незначительного вертикального подъема без планового смещения приемлем вариант дополнительного крепления подкрановых балок с использованием жесткого каркаса армирования колонн и консолей.

Подкрановая балка крепится к оголенным элементам жесткого арматурного каркаса с помощью сварки с применением в качестве крепежных деталей крюков из круглой стали.

При необходимости подъема подкрановых балок используются металлические подкладки.

4.2.8. Рихтовка подкрановых путей методом опускания подкрановых балок в пределах опорных частей колонн (рис. 12, 13, 14, 15). При разработке проектных решений рихтовок по высоте возникают особые случаи, когда подъем подкрановых балок и рельсов не может быть осуществлен из-за малых габаритных зазоров между краном и нижним поясом фермы. В этом случае необходимо использовать варианты, позволяющие опускать подкрановые балки на опорах.

Рис. 11. Вертикальный подъем подкрановой балки с изменением крепления к консоли железобетонной колонны:

1 - железобетонная колонна; 2 - жесткий каркас колонны; 3 - подкрановая балка; 4 - металлическая подкладка; 5 - крепежная деталь (крюк); 6 - существующие анкерные болты

Рис. 12. Рихтовка подкрановых балок по высоте за счет разборки существующей подливки и снятия защитного слоя бетона по верхней опорной части консоли колонн:

1 - железобетонная колонна; 2 - подкрановая балка; 3 - анкерные болты; 4 - существующая цементная подливка (разбирается); 5 - защитный слой бетона консоли колонны (разбирается)

Рис. 13. Рихтовка подкрановых балок по высоте методами подрезки консоли колонны (а) и подрезки подкрановой балки (б):

1 - металлическая колонна; 2 - положение консоли до перемещения; 3 - положение консоли после перемещения; 4 - ребра жесткости; 5 - железобетонная колонна; 6 - существующие анкерные болты; 7 - металлическая подкрановая балка; 8 - подрезка подкрановой балки

Опускание металлических подкрановых балок, опирающихся на консоли железобетонных колонн, на значение до 20 - 40 мм выполняется за счет демонтажа подкрановой балки вместе с рельсом и разборки существующей цементной подливки, а в отдельных случаях за счет снятия защитного слоя бетона до рабочей арматуры по верхней опорной части консоли колонны (см. рис. 12).

Опускание металлических подкрановых балок, опирающихся на консоль железобетонной колонны, на значение более 20 - 40 мм выполняется за счет демонтажа балок вместе с рельсом и подрезки опорной части балки до проектной отметки при соответствующей проверке расчетом уменьшенного сечения на поперечную силу (см рис 13, б). Нижняя полка подрезанной части балки восстанавливается, предварительно просверливаются в ней отверстия под болты. Опорные части подкрановых балок усиливаются ребрами жесткости.

Опускание подкрановых балок, опирающихся на металлическую колонну, на требуемое значение осуществляется путем демонтажа подкрановых балок, подрезки опорной ветви колонны с последующим восстановлением несущей способности опорной части на требуемой отметке (см. рис. 13, а, 14).

Рис. 14. Рихтовка подкрановой балки по высоте путем подрезки опорной ветви колонны:

1 - металлическая колонна; 2 - металлическая подкрановая балка; 3 - элементы усиления; 4 - подреза колонны; 5 - элемент усиления при опускании подкрановой балки более чем на 100 мм; 6 - верх подкрановой балки до рихтовки; 7 - верх подкрановой балки после рихтовки

Опускание металлической подкрановой балки, опирающейся на консоль колонны через сварной столик, выполняется за счет изменения высоты опорного столика или замены ею металлическими пластинами.

Заслуживает внимания вариант рихтовки (см. рис. 15) Понижение отметки подкранового пути в данном случае связано с обрезанием подкрановых балок в плоскости боковых граней колонн с устройством дополнительных опорных конструкций под них в виде двух привариваемых к ветвям колонн швеллеров и вставкой в стыках между балками дополнительного соединительного элемента.

Рис 15. Рихтовка подкрановой балки по высоте путем обрезания ее у опоры:

1 - металлическая колонна; 2 - существующая металлическая подкрановая балка; 3 - соединительный элемент; 4 - опорная конструкция; 5 - элемент усиления при опускании подкрановой балки более чем на 100 мм; 6 - опорная пластина с ребром жесткости; 7 - верх подкрановой балки до рихтовки; 8 - верх подкрановой балки после рихтовки

4.2.9. Рихтовка подкрановых путей по высоте за счет разборки существующей подливки и удаление защитного слоя бетона верхней поверхности подкрановых балок (рис. 16). Снижение отметки головки рельсов на незначительную величину в отдельных случаях можно осуществить за счет удаления существующей подливки и по возможности защитного слоя бетона верхней поверхности железобетонных подкрановых балок. После установки, крепления и центровки рельсового пути оголенная арматура должна быть защищена.

Рис. 16. Рихтовка подкрановых путей по высоте за счет разборки существующей подливки и удаления защитного слоя бетона верхней поверхности железобетонной подкрановой балки:

1 - железобетонная подкрановая балка; 2 - анкерные болты; 3 - цементная подливка; 4 - упругая прокладка из транспортерной ленты; 5 - прижимная лапка; 6 - рельсовый путь; 7 - разбираемый участок цементной подливки и защитного слоя бетона опорной части подкрановой балки

4.2.10. После выполнения рихтовки подкрановых путей по высоте в рассмотренных выше примерах рельсовый путь следует установить в проектное положение, совместив ось рельсового пути с осью подкрановых балок. После проверки правильности положения смонтированных конструкций подкрановых путей крепежные гайки должны быть закреплены установкой контргаек. Повторная подтяжка крепежных болтов производится под нагрузкой.

4.3. Рихтовка подкрановых путей в плане

Рихтовка подкрановых путей в плане выполняется на основании геодезической съемки с учетом конструктивных особенностей подкрановых балок и их опорных узлов. При разработке проектного решения рихтовки в плане необходимо соблюдать особые требования, связанные с проведением расчетов несущей способности консольных опорных частей в зависимости от значения смещения подкрановых балок с соблюдением необходимых допустимых значений при смещении как в сторону колонн, так и в сторону пролета.

При смещении балок на край консолей более чем на 50 мм необходимы поверочные расчеты при фактической нагрузке. Если нагрузки на консоли в результате смещения балок превышают допустимые, то консоль должна быть усилена.

Смещение оси рельса относительно оси подкрановых балок на значения, превышающие допустимые (см. приложение 3), должно обосновываться поверочным расчетом несущей способности подкрановых балок. При необходимости должны быть выполнены мероприятия по усилению подкрановых балок и их опорных узлов.

Ниже предложены наиболее распространенные конструктивные способы рихтовки подкрановых путей в плане.

4.3.1. Рихтовка подкрановых балок в плане с использованием овальных отверстий в нижней полке подкрановой балки (рис 17, 18). При перемещении металлических подкрановых балок в плане на значение до 30 мм (см. рис. 17) существующие отверстия под анкерные болты в нижней полке металлической подкрановой балки после демонтажа ее разделываются в виде овалов в сторону, обратную смещению балок до необходимых размеров. Подкрановая балка устанавливается в проектном положении на выровненную поверхность железобетонной консоли и крепится болтами.

Рис. 17. Рихтовка подкрановых балок в плане с использованием овальных отверстий в нижней полке подкрановой балки (на значение до 30 мм):

1 - железобетонная колонна; 2 - существующие анкерные болты; 3 - металлическая подкрановая балка; 4 - ось подкрановой балки до рихтовки; 5 - ось подкрановой балки после рихтовки; 6 - цементная подливка

При перемещении металлических подкрановых балок на значение более 30 мм производится приварка дополнительной пластины к нижней полке балки с пробивкой новых отверстий под анкерные болты. Металлическая пластина приваривается к торцу нижней полки балки со стороны, обратной смещению подкрановой балки (см. рис. 18).

При значительных перемещениях металлических подкрановых балок на консольных опорах железобетонных колонн, когда возникает необходимость срезки существующих анкерных болтов, проектное решение по рихтовке с поверочными расчетами разрабатывается конкретно для каждого случая.

4.3.2. Крепление железобетонной подкрановой балки при ее перемещении в плане на край консоли железобетонной колонны (рис. 19). Проектное решение планового смещения железобетонных подкрановых балок на значение, превышающее допустимое, в каждом конкретном случае разрабатывается индивидуально, в зависимости от армирования балок и колонн, наличия или отсутствия анкерных болтов и других конструктивных особенностей. В этих случаях необходимы поверочные расчеты.

Рис. 18. Рихтовка подкрановых балок в плане с использованием овальных отверстий в нижней полке подкрановой балки (на значение более 30 мм):

1 - железобетонная колонна; 2 - металлическая подкрановая балка; 3 - цементная подливка; 4 - существующие анкерные болты; 5 - дополнительная металлическая пластина; 6 - ребро жесткости; 7 - ось балки до рихтовки; 8 - ось балки после рихтовки

Рис. 19. Крепление железобетонной подкрановой балки при ее перемещении в плане на край консоли железобетонной колонны:

1 - железобетонная колонна; 2 - существующий анкерный болт; 3 - подкрановая балка; 4 - привариваемая арматура; 5 - наращиваемый бетон (М-200); 6 - ребро жесткости; 7 - существующая металлическая опорная пластина; 8 - дополнительная металлическая пластина

При плановом смещении балки на край консоли колонны подкрановая балка вместе с приваренным к ней металлическим листом демонтируется. С торца консоли колонны срубается бетон до арматуры и к ней привариваются коротыши из арматурной проволоки диаметром, равным диаметру основной арматуры консоли колонны.

К металлическому листу подкрановой балки со стороны, обратной смещению балки, приваривается дополнительная металлическая пластина с отверстиями под анкерные болты. Железобетонная подкрановая балка устанавливается в проектное положение на выровненную поверхность железобетонной консоли, предварительно срезается выступающая часть анкерных болтов, попадающих под балку. Подкрановая балка крепится к консоли колонны с одной стороны путем приварки коротышей к арматуре подкрановой балки и с другой стороны через анкерные болты гайками и контргайками. Торцевая часть консоли с оголенной арматурой заделывается бетоном.

4.3.3. Наращивание консоли железобетонной колонны при значительном перемещении подкрановой балки в плане (рис. 20). При необходимости значительного перемещения железобетонной балки в плане последнюю демонтируют вместе с опорной пластиной. Торцевая поверхность консолей колонн освобождается от защитного слоя бетона с оголением арматуры. Консоль колонны наращивается путем приварки дополнительной рабочей и второстепенной арматуры с последующим бетонированием. К металлическому листу подкрановой балки приваривается дополнительная пластина с заранее просверленными отверстиями под анкерные болты. Пластина приваривается со стороны, противоположной смещению балки. Подкрановую балку устанавливают на консоль колонны в проектное положение, предварительно срезав при этом выступающую часть анкерных болтов, мешающих установке подкрановой балки. Балка крепится к консоли колонны с одной стороны анкерными болтами, гайками и контргайками, а с другой - приваркой металлической пластины к закладным деталям консоли колонны.

4.3.4. Местный вырез колонны при перемещении подкрановой балки в плане (рис. 21) При плановом перемещении подкрановых путей в сторону колонн из пролета здания не всегда возможно выдержать габаритные размеры между торцом мостового крана и гранью колонны без реконструкции колонны.

Для обеспечения габаритных допусков, обеспечивающих нормальную эксплуатацию кранов, необходимо уменьшить поперечное сечение колонны на уровне торцов моста крана. При этом следует выполнить поверочный расчет несущей способности колонны с уменьшенным сечением. Вырезку в колонне производить только после приварки дополнительных элементов при полном отсутствии на кровле временных нагрузок (снега, мусора и т.д.).

Рис. 20. Наращивание консоли железобетонной колонны при значительном перемещении подкрановой балки в плане:

1 - железобетонная колонна; 2 - наращиваемая часть консоли колонны; 3 - наращиваемая арматура; 4 - железобетонная подкрановая балка; 5 - анкерный болт; 6 - ось подкрановой балки до перемещения; 7 - ось подкрановой балки после перемещения; 8 - металлическая подкладка; 9 - ребро жесткости; 10 - выступающая часть анкерного болта (срезается); 11 - дополнительная металлическая пластина

Рис. 21. Местный вырез колонны при перемещении подкрановой балки в плане:

1 - металлическая колонна; 2 - подкрановая балка; 3 - мостовой кран; 4 - положение грани колонны до рихтовки; 5 - положение грани колонны после рихтовки

4.4. Планово-высотная рихтовка подкрановых путей

В большинстве случаев по результатам геодезической съемки необходимо выполнять рихтовку подкрановых балок одновременно в плане и по высоте.

При разработке проектных решений одновременных перемещений рельсового пути и подкрановых балок в плане и по высоте должны соблюдаться все требования, предъявляемые к рихтовкам подкрановых путей отдельно в плане или по высоте.

Ниже предложены отдельные варианты конструктивных решений, планово-высотных рихтовок подкрановых путей.

4.4.1. Рихтовка подкрановых путей по высоте и в плане с применением металлических подкладок с новым расположением анкерных болтов (рис. 22, 23). Перемещение металлических подкрановых балок одновременно в плане и по высоте (см. рис. 22) осуществляется с использованием специальных металлических предварительно изготовленных подкладок с новым расположением анкерных болтов, приваренных к подкладке (см. узел I).

Приварку вновь монтируемой подкладки к существующим анкерным болтам осуществлять с использованием предварительно просверленных отверстий в подкладке (см. узел II).

При необходимости в зависимости от высоты существующих анкерных болтов и вновь приваренных к подкладке могут быть использованы дополнительные плоские подкладки, укладываемые между консолью колонны и металлической подкладкой на существующие анкерные болты или между металлической подкладкой и подкрановой балкой на новые анкерные болты.

При рихтовке в плане и по высоте рельсового подкранового пути, смонтированного по железобетонным балкам (см. рис. 23), в случае, когда не хватает высоты существующих анкерных болтов или появляется необходимость незначительного в пределах допусков планового смещения рельса, применяют металлические подкладки с анкерными болтами.

Смещение в плане осуществляется за счет овальных отверстий под существующие анкерные боты, выполненных в металлической подкладке.

После демонтажа рельсового пути предварительно подготовленные прокладки с анкерными болтами крепятся к существующим анкерным болтам.

Рельсы устанавливаются в требуемое положение и скрепляются «лапками» с использованием новых анкерных болтов.

4.4.2. Рихтовка подкрановых путей по высоте и в плане с применением набетонки и устройством новых анкерных болтов (рис. 24, 25) При определенных ситуациях наиболее приемлемым способом планово-высотной рихтовки может служить наращивание железобетонных подкрановых балок армированной набетонкой до требуемой отметки с новым расположением анкерных болтов, привариваемых к закладным элементам и прокладкам, закрепленным к существующим анкерным болтам.

Рис. 22. Рихтовка подкрановых балок по высоте и в плане с применением металлической подкладки с новым расположением анкерных болтов:

1 - железобетонная колонна; 2 - подкрановая балка; 3 - существующие анкерные болты; 4 - металлическая подкладка с новыми анкерными болтами; 5 - ось подкрановой балки до рихтовки; 6 - ось подкрановой балки после рихтовки; 7 - цементная подливка; 8 - новые анкерные болты

Рис. 23. Рихтовка подкрановых путей по высоте и в плане с применением металлической подкладки с анкерными болтами:

1 - подкрановая балка; 2 - рельсовый путь; 3 - существующий анкерный болт; 4 - металлическая подкладка с анкерными болтами; 5 - прижимные лапки; 6 - упругая прокладка из транспортерной ленты; 7 - новый анкерный болт; 8 - ребро жесткости; 9 - ось рельсового пути до рихтовки; 10 - ось рельсового пути после рихтовки

При разработке проектного решения рихтовки с использованием набетонки необходимо учитывать, что данные способы имеют определенные недостатки:

работы по набетонке и укладке подкрановых рельсов производятся в трудных температурных условиях;

для связи набетонки необходимо производить очистку верхней поверхности подкрановых балок, упругих прокладок, подошвы рельсов и лапок бензином, ацетоном или пескоструйным аппаратом, что не всегда возможно;

Рис. 24. Рихтовка подкрановых путей по высоте и в плане с применением набетонки и устройством новых анкерных болтов, привариваемых к полке уголка, закрепленного на существующих болтах:

1 - подкрановая железобетонная балка; 2 - существующие анкерные болты; 3 - армированная набетонка; 4 - уголок; 5 - шпилька, приваренная к вертикальной полке уголка; 6 - упругая прокладка из транспортерной ленты; 7 - лапка; 8 - подкрановый рельс; 9 - ось рельсового пути до рихтовки; 10 - ось рельсового пути после рихтовки

набетонку необходимо выполнять в две очереди с накаткой крана на рельсы, уложенные по набетонке (после достижения ее необходимой прочности), что не всегда возможно.

Набетонка выполняется до проектной отметки из бетона повышенной прочности с добавлением металлической крошки, с армированием мелкой арматурной сеткой из арматуры диаметром 4 мм с ячейками 50´50 мм. На участках с высотой подъема рельса более 100 мм целесообразно укладывать по высоте две арматурные сетки. Верхняя поверхность железобетонной подкрановой балки, обе поверхности упругих прокладок под рельсом и лапками, нижняя поверхность подошвы рельса и лапок должны быть тщательно очищены от грязи, пыли и масляных пятен и промыты бензином или ацетоном. На выровненную поверхность набетонки через упругие прокладки устанавливается в проектное положение рельс и крепится с балкой лапками на болтах. Ось подкранового рельса после рихтовки должна совпадать с осью подкрановой балки.

Рис. 25. Устройство армированной набетонки по подкрановой балке при планово-высотной рихтовке подкрановых путей:

1 - железобетонная подкрановая балка; 2 - существующий анкерный болт; 3 - набетонка; 4 - сетка-арматура; 5 - металлическая подкладка с анкерными болтами; 6 - прижимная лапка; 7 - подкрановый рельс; 8 - упругая прокладка из транспортерной ленты; 9 - ось рельсового пути до рихтовки; 10 - ось рельсового пути после рихтовки

Для подготовки поверхности железобетонных подкрановых балок перед наращиванием их армированной набетонкой необходимо освободить от крепления и демонтировать подкрановые рельсы:

Новое расположение анкерных болтов требуемой высоты осуществляется с помощью уголков (см. рис. 24) и металлических подкладок (см. рис. 25), привариваемых к существующим анкерным балкам.

Если высота существующих анкерных болтов позволяет выполнить подъем рельса до проектного значения без наращивания болтов, то установка металлического уголка или подкладки с вновь приваренными анкерными болтами не требуется.

5. ТРЕБОВАНИЯ К ОРГАНИЗАЦИИ ПРОИЗВОДСТВА РАБОТ ПО РИХТОВКЕ ПОДКРАНОВЫХ ПУТЕЙ

5.1. Рихтовка подкрановых путей должна производиться специализированной организацией в строгом соответствии с технической проектной документацией, разработанной с учетом результатов обследования и геодезической съемки.

5.2. Проект производства работ разрабатывает организация, выполняющая работы по рихтовке подкрановых путей.

При производстве работ должны использоваться типовые технологические карты.

5.3. Рихтовка подкрановых путей должна вестись, как правило, сразу по всей длине, однако допускается ведение рихтовки по частям с обязательной разработкой дополнительных мер по технике безопасности.

5.4. Для контроля качества работ и оперативного решения технических вопросов предприятие-владелец крана приказом назначает ответственное лицо.

5.5. Допуск к производству работ по рихтовке подкрановых путей должен производиться по наряду, выданному предприятием-владельцем крана. Во время производства работ троллеи крана должны быть отключены.

При рихтовке подкрановых путей по частям троллеи должны быть отрезаны от источников электроснабжения, а на путях установлены тупиковые опоры.

5.6. Сдача подкрановых путей после рихтовки должны производиться по акту с обязательным приложением геодезической съемки, актов на скрытые работы, сертификатов на материалы и электроды и копий паспортов сварщиков.

5.7. При выполнении геодезической съемки подкрановых путей и производстве работ по рихтовке следует соблюдать правила техники безопасности и требования Госгортехнадзора России.

Приложение 1

ПРЕДЕЛЬНЫЕ НОРМЫ БРАКОВКИ ЭЛЕМЕНТОВ РЕЛЬСОВЫХ ПУТЕЙ И ХОДОВЫХ КОЛЕС КРАНОВ И ТЕЛЕЖЕК ГРУЗОПОДЪЕМНЫХ МАШИН

1. Предельные нормы браковки основных элементов рельсовых путей

|

Дефекты рельсов |

|

|

Рельсовый путь опорных грузоподъемных машин |

1. Трещины любых размеров |

|

2. Выколы головки или подошвы рельса |

|

|

3. Вертикальный, горизонтальный или приведенный (вертикальный плюс половина горизонтального) износы головки рельса более 15 % значения соответствующего размера неизношенного профиля |

|

|

4. Отклонения рельсовых путей в плане и профиле от значений, указанных в приложении 3 |

2. Предельные нормы браковки элементов грузоподъемных машин

|

Дефекты колес |

|

|

Ходовые колеса кранов и тележек грузоподъемных машин |

1. Трещины любых размеров |

|

2. Выработка поверхности реборды до 50 % первоначальной толщины. |

|

|

3. Выработка поверхности катания, уменьшающая первоначальный диаметр колеса на 2 % |

|

|

4. Разность диаметров колес, связанных между собой кинематически, более 0,5 % |

Приложение 2

ВЕДОМОСТЬ ВЫЧИСЛЕНИЯ ПОЛОЖЕНИЯ ОСИ РЕЛЬСА В ПЛАНЕ ПО СПОСОБУ ПОСЛЕДОВАТЕЛЬНЫХ СТВОРОВ В СЛУЧАЕ ПРИБЛИЖЕННОГО ЦЕНТРИРОВАНИЯ ТЕОДОЛИТА

(пример)

|

Измеренное смещение оси рельса относительно створа I, мм |

Поправка на приведение створа I к оси рельса в точке 3 D, мм |

Приведенный створ I к оси рельса в точке 3, мм |

Измеренное смещение оси рельса относительно створа II, мм |

Поправка на приведение створа II к створу I D, мм |

Смещение оси рельса относительно створа, проходящего через оси рельсов конечных точек, мм |

|

|

3 |

-28 |

+28 |

00 |

|

|

|

|

4 |

-23 |

+27 |

+04 |

|

|

|

|

5 |

-32 |

+26 |

-06 |

|

|

|

|

6 |

-32 |

+25 |

-07 |

|

|

|

|

7 |

-22 |

+24 |

+02 |

|

|

|

|

8 |

-11 |

+23 |

+12 |

|

|

|

|

9 |

-13 |

+22 |

+09 |

|

|

|

|

10 |

-11 |

+20 |

+09 |

|

|

|

|

11 |

-28 |

+19 |

-09 |

|

|

|

|

12 |

-28 |

+18 |

-10 |

|

|

|

|

13 |

-27 |

+17 |

-10 |

|

|

|

|

14 |

-38 |

+16 |

-22 |

|

|

|

|

15 |

-35 |

+15 |

-20 |

|

|

|

|

16 |

-37 |

+14 |

-23 |

|

|

|

|

17 |

-47 |

+13 |

-35 |

|

|

|

|

18 |

-55 |

+11 |

-44 |

|

|

|

|

19 |

-60 |

+10 |

-50 |

-07 |

-43 |

-50 |

|

20 |

|

|

|

-16 |

-40 |

-56 |

|

21 |

|

|

|

-15 |

-38 |

-53 |

|

22 |

|

|

|

-13 |

-35 |

-48 |

|

23 |

|

|

|

-16 |

-32 |

-48 |

|

24 |

|

|

|

-10 |

-29 |

-39 |

|

25 |

|

|

|

00 |

-26 |

-26 |

|

26 |

|

|

|

00 |

-23 |

-23 |

|

27 |

|

|

|

+12 |

-20 |

-08 |

|

28 |

|

|

|

+08 |

-17 |

-09 |

|

29 |

|

|

|

+11 |

-14 |

+03 |

|

30 |

|

|

|

+19 |

-11 |

+08 |

|

31 |

|

|

|

+17 |

-8 |

+09 |

|

32 |

|

|

|

+18 |

-7 |

+12 |

|

33 |

|

|

|

+08 |

-3 |

+05 |

|

34 |

|

|

|

0 |

0 |

0 |

Приложение 3

ПРЕДЕЛЬНЫЕ ЗНАЧЕНИЯ ОТКЛОНЕНИЙ РЕЛЬСОВЫХ ПУТЕЙ (В ПЛАНЕ И ПРОФИЛЕ) ОТ ПРОЕКТНОГО ПОЛОЖЕНИЯ

|

Графическое изображение отклонения |

Краны |

|||||

|

мостовые |

башенные |

козловые |

портальные |

мостовые перегружатели |

||

|

Разность отметок головок рельсов в одном поперечном сечении Р1, мм (S - размер колеи, м) |

40 |

45 - 60 (для S = 4,5 - 6 м) |

40 |

40 |

50 |

|

|

Разность отметок рельсов на соседних колоннах P2, мм |

10 |

- |

- |

- |

- |

|

|

Сужение или уширение колеи рельсового пути (отклонение рельсов от проектного положения в плане) Р3, мм |

15 |

10 |

15 |

15 |

20 |

|

|

Взаимное смещение торцов стыкуемых рельсов в плане и по высоте, Р4, мм |

2 |

3 |

2 |

2 |

2 |

|

|

Зазоры в стыках рельсов (при температуре 0 °С и длине рельса 12,5 м) Р5, мм |

6 |

6 |

6 |

6 |

6 |

|

|

Разность отметок головок рельсов на длине 10 м рельсового пути (общая) Р6, мм |

- |

40 |

30 |

20 |

30 |

|

|

Примечания. 1. Предельные значения отклонений должны соблюдаться в процессе эксплуатации. Допуски на укладку должны быть указаны в проектной документации на рельсовый путь. 2. Измерения отклонений P1 и Р3 выполняют на всем участке возможного движения крана через интервалы не более 5 м. 3. При изменении температуры на 10 °С допуск на зазор Р5 изменяют на 1,5 мм. Например, зазор при температуре 20 °С должен быть уменьшен до 3 мм. 4. Отклонения для рельсовых путей козловых кранов пролетом более 30 м принимают по нормам для мостовых перегружателей. |

|

|||||

Список использованной литературы

1. Методические указания по обследованию строительных конструкций производственных зданий и сооружений тепловых электростанций. Ч. 1 Железобетонные и бетонные конструкции. - М.: СПО Союзтехэнерго, 1981.

2. Методические указания по обследованию строительных конструкций производственных зданий и сооружений тепловых электростанций. Ч. 2 Металлические конструкции. - М. СПО Союзтехэнерго, 1981.

3. Методические указания по обследованию производственных зданий и сооружений тепловых электростанций, подлежащих реконструкции МУ 34-70-105-85 - М.: СПО Союзтехэнерго, 1985.

4. Методические указания по наблюдениям за осадками фундаментов, деформациями конструкций зданий и сооружений и режимом групповых вод на тепловых и атомных электростанциях. МУ 34-70-084-84. М.: СПО Союзтехэнерго, 1985.

5. Правила устройства и безопасной эксплуатации грузоподъемных кранов - М.: НПО ОБТ, 1993.

6. Правила технической эксплуатации электрических станций и сетей Российской Федерации 15-е изд. - М.: СПО ОРГРЭС, 1996.

7. Повышение несущей способности железобетонных подкрановых балок. - М.: Стройиздат, 1974.

8. СНиП 3.03.01-87. Несущие и ограждающие конструкции.

9. Рекомендации по усилению стальных конструкций производственных зданий и сооружений энергопредприятий. - М.: СПО Союзтехэнерго, 1987.

10. ГОСТ 22690-88. Бетоны. Определение прочности механическими методами неразрушающего контроля.

11. ГОСТ 10528-90. Нивелиры. Общие технические условия.

12. ГОСТ 10529-86. Теодолиты. Общие технические условия.

13. СНиП III-18-75. Металлические конструкции. Правила производства и приемки работ.

СОДЕРЖАНИЕ