МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВТЕХУПРАВЛЕНИЕ ГЛАВЭНЕРГОРЕМОНТ

ИНСТРУКЦИЯ

ПО ПРОВЕДЕНИЮ

ЭКСПРЕСС-ИСПЫТАНИЙ

ТУРБОУСТАНОВКИ

Т-100-130

ТМЗ

Составители инженеры М.Г.

ТАРАЩУК, И.А. ЛАЗУТИН, Э.И. КУЛЬКОВ, И.А. КОРОТОВЦЕВ, Н.М. КОШЕЛЬ

(Белэнергоремналадка), Ю.А. АВЕРБАХ, О.С. НАЙМАНОВ, Г.И. ЧЕРНЕНКОВА (ХФ ЦКБ

Главэнергоремонта)

В методике определения КПД был использован опыт Южтехэнерго (инженеры

М.О. ГАЛУЩАК, П.С. АРХИПОВ, В.Е. ДМИТРИЕВ).

При составлении Инструкции учтены замечания Союзтехэнерго и ВТИ им. Ф.Э.

Дзержинского.

ОГЛАВЛЕНИЕ

|

УТВЕРЖДАЮ:

Начальник

Главтехуправления

Л.А.

ТРУБИЦЫН

15 апреля

1976 г.

|

|

УТВЕРЖДАЮ:

Начальник

Главэнергоремонта

Ю.В.

ШАБАНОВ

13 апреля

1976 г.

|

1. ОБЩАЯ ЧАСТЬ

Настоящая Инструкция составлена на основе "Временной инструкции по

производству экспресс-испытаний турбинного оборудования" утвержденной

Главтехуправлением и Главэнергоремонтом в феврале 1973 г., с учетом опыта,

полученного при ее внедрении в 1973 - 1975 гг., а также результатов ряда

дополнительных расчетов, Служебной записки Минэнерго СССР № ЮН-12025 от 19

октября 1972 г. и "Инструкции по организации ремонта энергетического

оборудования электростанций и подстанций" № ТО-506 "Б" от 27 июля

1974 г.

Данная Инструкция содержит рабочие программы, таблицы, необходимые

справочные материалы и примеры по испытаниям проточной части, систем

парораспределения, регенерации и регулирования.

Проверку состояния собственно турбины рекомендуется проводить в следующем

порядке:

1) снятие характеристик системы парораспределения;

2) проверка работы турбины на максимальном режиме;

3) оценка состояния проточной части;

4) обследование системы регенерации;

5) снятие статической характеристики системы регулирования.

Необходимо подчеркнуть, что достоверность результатов испытаний может

быть обеспечена только при строгом выполнении всех требований Инструкции.

Везде в тексте Инструкции и на рисунках приводятся абсолютные значения

давлений.

2. НАЗНАЧЕНИЕ

ЭКСПРЕСС-ИСПЫТАНИЙ

2.1. Каждая турбоустановка в целях ее правильной эксплуатации и

своевременного выявления дефектов должна подвергаться периодическим тепловым

экспресс-испытаниям для:

- определения экономической целесообразности и объема предстоящего

ремонта;

- оценки качества произведенного ремонта;

- получения данных, необходимых для анализа работы отдельных элементов

турбоустановки;

- получения данных, необходимых для оценки текущего изменения

экономичности турбины в процессе эксплуатации.

2.2. Значительное сокращение времени, средств и трудозатрат на

проведение экспресс-испытаний по сравнении с балансовыми достигается га счет

того, что:

- анализ состояния основных узлов производится главным образом по

сравнительным показателям, что обеспечивает достаточную точность оценки

состояния элементов оборудования. При этом отпадает необходимость в организации

трудоемких точных измерений расходов пара и воды;

- узлы турбины испытываются раздельно (парораспределение, проточная

часть, регенерация и т.д.), в результате чего сокращается количество опытов и

число измеряемых величин, исключается необходимость в введении поправок на их

взаимное, влияние при обработке данных.

2.3. Для сопоставимости результатов условия проведения опытов

(схема и режим работы) долины повторяться при последующих испытаниях.

3. ЦЕЛИ И

ПРИЧИНЫ ПРОВЕДЕНИЯ ЭКСПРЕСС-ИСПЫТАНИЙ

ЭЛЕМЕНТОВ ТУРБИНЫ

3.1. Экспресс-испытания выполняются в случаях, указанных в табл. 1.

Таблица 1

Цели и причины проведения экспресс-испытаний элементов

турбины

|

Когда проводятся испытания

|

Цель испытаний

|

Время проведения испытаний

|

Объем испытаний

|

Примечание

|

|

При

планировании объемов ремонтов на следующий год.

|

1.

Определение экономической целесообразности и объема предстоящего ремонта.

|

Август-сентябрь.

|

В

полном объеме.

|

Испытанию

подлежат все турбины, не прошедшие ремонт в текущем году.

|

|

2.

Получение сравнительных данных для экономичного распределения нагрузки между

однотипными турбинами.

|

|

3.

Проверка готовности оборудования к осенне-зимнему максимуму нагрузок.

|

|

Перед

выводом турбины в ремонт.

|

1.

Получение данных для последующей оценки качества ремонта.

|

За

10 - 20 дн до начала ремонта.

|

В

полном объеме.

|

|

|

2.

Выявление дефектов оборудования для уточнения объема ремонта.

|

|

После

выполнения ремонта.

|

1.

Оценка качества произведенного ремонта узлов турбины.

|

В

первые 10 дн после ремонта.

|

В

полном объеме.

|

|

|

2.

Получение сравнительных данных для оптимального распределения нагрузки между

турбинами одного типа.

|

|

3.

Проверка готовности оборудования к осенне-зимнему максимуму нагрузок.

|

|

После

задевании или при подозрении на повреждения в проточной части.

|

1.

Проверка состояния турбины для выяснения необходимости и объема ремонта.

|

Немедленно.

|

Испытываются

те элементы турбины, на работе которых могла отразиться аварийная ситуация.

|

|

|

2.

Выяснение необходимости ввода ограничений (мощности, расходов пара).

|

|

3.

Уточнение графика распределения нагрузок между турбинами одного тип.

|

3.2. При проведении экспресс-испытаний обязательно соблюдение

требований ПТЭ, ПТБ, инструкций, противоаварийных циркуляров и других директивных

материалов Главтехуправления Минэнерго СССР, инструкций и директивных указаний

заводов-изготовителей, местных инструкций.

3.3. Если на электростанции в тепловую схему турбоустановки по

сравнению с заводской внесены изменения, в рабочую программу испытаний данной

турбины также должны быть внесены необходимые изменения с учетом конкретных

условий электростанции, обеспечивающие надежную работу турбоустановки в

процессе экспресс-испытаний.

4. ПРИБОРЫ, ПРИМЕНЯЕМЫЕ ПРИ ЭКСПРЕСС-ИСПЫТАНИЯХ

4.1. При проведении экспресс-испытаний необходимо

руководствоваться данными табл. 2, где указаны перечень

применяемых приборов, места измерений, измеряемая среда или параметры.

Таблица 2

Перечень приборов, применяемых при экспресс-испытаниях

|

Места измерений, измеряемая среда

|

Класс точности

|

Первичный прибор

|

Вторичный прибор

|

Пределы шкалы

|

Количество приборов

|

Примечание

|

|

Давление

пара

|

|

|

|

|

|

|

|

Перед стопорный клапаном

|

0,5 - 0,6

|

|

Контрольный манометр

|

0 - 160

|

2

|

|

|

За стопорный клапаном

|

1

|

|

За регулирующими клапанами

|

4

|

|

В камере регулирующей ступени ЦВД

|

1

|

|

В камере I отбора

|

0 - 60

|

1

|

|

В камере II отбора

|

0 - 40

|

1

|

|

В камере III отбора

|

0 - 16

|

2

|

|

В камере IV отбора

|

0 - 6

|

1

|

|

В камере V отбора

|

0 - 6

|

1

|

|

Вакуум в конденсаторе

|

|

|

U-образный

ртутный манометр

|

|

4

|

|

В камере теплофикационного отбора

|

1

|

|

В камере VII отбора

|

1

|

|

На уплотнения

|

0,5 - 0,6

|

|

Контрольный манометр

|

0 - 2,5

|

1

|

|

Перед ПНД № 1

|

|

|

U-образный

ртутный манометр

|

|

1

|

|

Перед ПНД № 2

|

1

|

|

Перед ПС

|

1

|

|

Перед ПНД № 3

|

0,5 - 0,6

|

|

Контрольный манометр

|

0 - 6

|

1

|

|

|

Перед ПНД № 4

|

1

|

|

Перед ПНД № 5

|

0 - 16

|

1

|

|

Перед ПНД № 6

|

0 - 40

|

1

|

|

Перед ПНД № 7

|

0 - 60

|

1

|

|

Перед основными подогревателями сетевой воды

|

0 - 6

|

1

|

|

Температура

|

|

|

|

|

|

|

|

Пара перед стопорным клапаном

|

0,05

|

Термопара ХК

|

Эксплуатационный потенциометр

|

|

2

|

Термометрические

гильзы, бобышки, чехлы для термопар должны отвечать требованиям

соответствующих стандартов. Вторичные приборы, термопары, термометры должны

быть проверены

|

|

Свежего пара за ЦВД

|

2

|

|

Пара на выхлопе ЦВД

|

Переносный потенциометр

|

2

|

|

Циркуляционной воды на входе в конденсатор

|

|

Лабораторный ртутный термометр

|

0 - 50 °С

|

2

|

|

Циркуляционной воды на выходе из конденсатора

|

|

1

|

|

Сетевой воды до подогревателя сетевой воды

|

50 - 100 °С

|

2

|

|

Сетевой воды после подогревателя сетевой воды

|

2

|

|

Дренажа подогревателя сетевой воды

|

2

|

|

Основного конденсата перед конденсатным насосом

|

0 - 50 °С

|

1

|

|

Основного конденсата перед ПНД № 1

|

1

|

|

Основного конденсата перед ПС

|

1

|

|

Основного конденсата перед ПНД № 2

|

50 - 100 °С

|

1

|

|

Основного конденсата за ПНД № 2

|

100 - 150 °С

|

1

|

|

Основного конденсата перед ПНД № 3

|

0,05

|

Термопара ХК

|

Переносный потенциометр

|

|

1

|

|

Основного конденсата перед ПНД № 4

|

1

|

|

Основного конденсата за ПНД № 4

|

1

|

|

Дренажа ПНД № 4

|

1

|

|

Дренажа ПНД № 3 до испарителя

|

1

|

|

Дренажа ПНД № 2

|

|

Лабораторный ртутный термометр

|

100 - 150 °С

|

1

|

|

Дренажа СП

|

1

|

|

Дренажа ПНД № 1

|

|

Ртутный термометр

|

0 - 50 °С

|

1

|

|

Питательной воды перед ПВД № 5, 6, 7

|

0,05

|

Термопара ХК

|

Переносный потенциометр

|

|

3

|

|

Питательной воды за ПВД № 7 до обвода

|

1

|

|

Питательной воды за ПВД № 7 после обвода

|

1

|

|

Дренажа ПНД № 4

|

1

|

|

Дренажа ПНД № 4

|

1

|

|

Дренажа ПНД № 4

|

1

|

|

Питательной воды перед расходомерной шайбой

|

1

|

|

Расход

и другие параметры

|

|

|

|

|

|

|

|

Свежего пара

|

|

Штатное расходомерное сопло

|

Штатный расходомер

|

|

2

|

|

|

Пара теплофикационного отбора

|

2

|

|

Питательной воды

|

1

|

|

Электрическая мощность

|

0,2 / 0,5

|

Штатные измерительные трансформаторы

|

Однофазные ваттметры

|

|

2

|

Ваттметры

собираются по схеме двух ваттметров

|

|

Барометрическое давление

|

|

Чашечный ртутный барометр (станционный) МД-21

|

|

1

|

Допустимо

измерение барометрического давления проверенным энероидом

|

|

Пар 1 отсоса из переднего уплотнения ЦВД

|

|

Расходомерная диафрагма

|

Дифманометр ДТ-50

|

|

1

|

|

5. СХЕМА

ИЗМЕРЕНИЙ ПРИ ЭКСПРЕСС-ИСПЫТАНИЯХ

5.1. При проведении экспресс-испытаний места измерений давления, температуры

и расхода должны устанавливаться в соответствии со схемой измерений,

приведенной на рис 1.

Рис.1. Схема измерений при экспресс-испытаниях

турбоустановки T-100-130 ТМЗ:

1 - пар на уплотнения турбины; 2 -

питательная вода; 3 - в деаэратор; 4 - из уплотнений турбины;

5 - в конденсатор; 6 - оси конденсатора; 7 - ось турбины

p1, p2 …p7 - давление пара

соответственно в I - VII отборах турбины; a -

расположение точек измерения давления в конденсаторе pk;

-

место измерения давления;

-

место измерения давления;  - место измерения температуры;

- место измерения температуры;  - место

измерения расхода

- место

измерения расхода

6. СНЯТИЕ ХАРАКТЕРИСТИК СИСТЕМЫ ПАРОРАСПРЕДЕЛЕНИЯ

Из всего комплекса опытов, необходимых при проведении экспресс-испытаний,

данная серия опытов проводится первой; если обнаружены дефекты системы

парораспределения (неправильная настройка, дросселирование в клапанах и др.),

их необходимо устранить, чтобы исключить влияние этих дефектов на экономичность

проточной части.

Результаты этой серии опытов могут быть использованы при определении КПД

ЧВД в характерных точках (в положении полного открытия всех или нескольких

регулирующих клапанов - см. разд. 8.10.).

6.1.

Рабочая программа

6.1.1. При проведении опытов долины быть выполнены следующие

условия:

а) турбина должна быть прогретой (не менее чем после 8 ч работы с

нагрузкой, близкой к номинальной);

б) регенерация турбины должна бить полностью включена;

в) расход питательной воды должен поддерживаться близким к расходу

свежего пара ( );

);

г) при малых нагрузках турбина должна работать на одном паропроводе

свежего пара для обеспечения измерения расхода пара по градуированной части

шкалы штатного расходомера;

д) опыты должны проводиться при включенном теплофикационном отборе.

Нагрузку (расход пара) изменяют нагружением регулируемого отбора, начиная

с положения сервомотора ЧВД, соответствующего частичному открытию первого

регулирующего клапана до максимального расхода пара на турбину;

е) должно быть выбрано такое количество опытов, чтобы были зафиксированы

режимы в начале и конце открытия каждого из регулирующих клапанов и две-три

точка между этими крайними положениями клапанов;

ж) в каждом опыте должно производиться 8-10 записей показаний приборов

через 2-3 мин;

з) допускаются отклонения параметров пара в пределах, приведенных в табл. 3;

Таблица 3

Допустимые отклонения параметров пара

при проведении экспресс-испытаний

|

Параметр

|

Максимально допустимое отклонение

|

|

среднего значения параметра от номинального значения

|

от среднего значения параметра

|

|

Давление свежего пара

|

± 6,5 кгс/см2

|

± 2,5 кгс/см2

|

|

Давление отработавшего пара

|

-

|

± 2 мм рт. ст.

|

|

Давление пара в регулируемом теплофикационном отборе

|

-

|

± 0,05 кгс/см2

|

|

Температура свежего пара

|

± 8°С

|

± 6 °С

|

6.1.2. При проведении опытов производятся запись

значений следующих параметров:

- расхода свежего пара;

- хода сервомотора и угла поворота кулачкового вала ЧВД;

- подъема регулирующих клапанов ЧВД;

- положения синхронизатора;

- давления пара за стопорным клапаном и перед ним, за регулирующими

клапанами ЧВД, в камерах регулирующей ступени ЧВД, в регулируемом отборе;

- вакуума в конденсаторе;

- барометрического давления;

- температуры баббита колодок упорного подшипника;

- осевого сдвига ротора.

6.2.

Обработка опытных данных

6.2.1. Построение графиков и анализ результатов производятся после

подсчета средних опытных значений, введения к ним поправок и приведения данных

испытания к сопоставимым (номинальным) условиям.

6.2.2. Вводятся следующие поправки к показаниям приборов:

а) к показаниям манометров:

- на высоту установки манометра относительно точки замера;

- на погрешность прибора по протоколу тарировки цеха АТИ электростанции;

- на барометрическое давление;

- на температуру столба ртути к ртутным манометрам и вакуумметру;

б) к показаниям расходомеров:

- на погрешность вторичного прибора по протоколу тарировки цеха АТИ

электростанции;

- на отличие опытного удельного объема пара от расчетного для сужающего

устройства;

в) к показаниям эксплуатационных потенциометров температуры свежего пара:

- на погрешность вторичного прибора по протоколу тарировки цеха АТИ

электростанции;

г) к показаниям термопары по результатам ее проверки.

6.2.3. Приведение к номинальным условиям предполагает сохранение

неизменным положения регулирующих клапанов, при этом к номинальным

(сопоставимым) условиям приводятся расход свежего пара и давление в проточной

части.

6.2.4. Приведение давления в проточной части (за регулирующими

клапанами, в контрольных ступенях, в камерах регулирующих ступеней) к

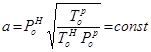

номинальным условиям производится по формуле:

(1)

(1)

где  - приведенное

и опытное значения давлений;

- приведенное

и опытное значения давлений;

-

номинальное и опытное начальное давление.

-

номинальное и опытное начальное давление.

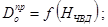

6.2.5. Приведение расхода пара к номинальным условиям

производится:

а) на отличие опытного удельного объема от расчетного по формуле

(2)

(2)

где  - температура (ºК) и давление

(кгс/см2), при которых рассчитано сужающее устройство;

- температура (ºК) и давление

(кгс/см2), при которых рассчитано сужающее устройство;

б) на отклонение параметров пара от номинальных (приведение к номинальным

условиям производится при неподвижной системе парораспределения) по формуле

(3)

(3)

где

6.2.6. Порядок обработки результатов опытов по снятию

характеристик системы парораспределения приведен в табл. 4.

Таблица 4

Результаты опытов по снятию характеристик системы

парораспределения (на примере Минской ТЭЦ-3)

|

Показатель

|

Обозначение

|

Размерность

|

Режим работы турбины

|

Примечание

|

|

1-й

|

2-й

|

3-й

|

4-й

|

5-й

|

6-й

|

7-й

|

8-й

|

9-й

|

10-й

|

|

Давление

пара перед стопорным клапаном:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

усредненное опытное значение

|

|

кгс/см2

|

131,1

|

128,2

|

131,3

|

128,1

|

128,9

|

128,7

|

124,5

|

124,6

|

125,4

|

122,8

|

|

с учетом поправок

|

|

кгс/см2

|

129,9

|

127

|

130,1

|

126,9

|

127,7

|

127,5

|

123,3

|

123,4

|

124,2

|

121,6

|

|

Давление

пара за стопорным клапаном:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

усредненное опытное значение

|

|

кгс/см2

|

131,2

|

128,7

|

131,1

|

128,3

|

129,5

|

129,1

|

124,3

|

124,3

|

124,9

|

123,0

|

|

с учетом поправок

|

|

кгс/см2

|

130,0

|

127,5

|

129,9

|

127,1

|

128,3

|

127,9

|

123,1

|

123,1

|

123,7

|

121,8

|

|

Давление

пара за регулирующими клапанами:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

№ 1: усредненное опытное значение

|

|

кгс/см2

|

126,4

|

121,8

|

126,1

|

120,9

|

120,9

|

123,5

|

115,5

|

100,9

|

90,9

|

110,5

|

|

с учетом поправок

|

|

кгс/см2

|

127,4

|

122,8

|

127,1

|

121,9

|

121,9

|

124,5

|

116,5

|

101,9

|

91,9

|

111,5

|

|

№ 2: усредненное опытное значение

|

|

кгс/см2

|

126,1

|

113,7

|

126,0

|

91,8

|

83,4

|

122,4

|

62,4

|

34,0

|

29,1

|

46,4

|

|

с учетом поправок

|

|

кгс/см2

|

127,5

|

115,1

|

127,4

|

93,2

|

84,8

|

123,8

|

63,8

|

35,4

|

30,5

|

47,8

|

|

№ 3: усредненное опытное значение

|

|

кгс/см2

|

119,5

|

64,3

|

95,9

|

58,2

|

57,0

|

80,2

|

48,5

|

34,6

|

29,8

|

39,8

|

|

с учетом поправок

|

|

кгс/см2

|

120,7

|

65,5

|

97,1

|

59,4

|

58,2

|

81,4

|

49,7

|

35,8

|

31,0

|

41,0

|

|

№ 4: усредненное опытное значение

|

|

кгс/см2

|

103,1

|

65,2

|

81,9

|

55,8

|

53,8

|

73,6

|

46,8

|

33,4

|

28,4

|

39,4

|

|

с учетом поправок

|

|

кгс/см2

|

104,6

|

64,7

|

83,4

|

57,3

|

55,3

|

75,1

|

48,3

|

34,9

|

29,9

|

40,9

|

|

Давление

пара в камере регулирующей ступени ЧВД:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

усредненное опытное значение

|

|

кгс/см2

|

94,4

|

64,4

|

83,0

|

58,2

|

56,6

|

75,4

|

48,6

|

35,0

|

30,4

|

41,6

|

|

с учетом поправок

|

|

кгс/см2

|

94,5

|

64,5

|

83,1

|

58,3

|

56,7

|

75,5

|

48,7

|

35,1

|

30,5

|

41,7

|

|

Давление

пара в камера нижнего теплофикационного отбора:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

усредненное опытное значение

|

|

кгс/см2

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

с учетом поправок

|

|

кгс/см2

|

0,529

|

0,47

|

0,518

|

0,427

|

0,417

|

0,502

|

0,37

|

0,284

|

0,257

|

0,326

|

|

Барометрическое

давление

|

|

мм рт. ст.

|

738,2

|

738,8

|

739,3

|

739,5

|

740,3

|

741,0

|

740,2

|

740,1

|

739,9

|

743,6

|

|

Приведенное

давление пара за регулирующими клапанами:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

№ 1

|

|

кгс/см2

|

127,5

|

125,3

|

127

|

124,8

|

123,8

|

126,6

|

122,8

|

107,3

|

96,3

|

119,2

|

|

№ 2

|

|

кгс/см2

|

127,6

|

117,6

|

127,3

|

95,4

|

86,2

|

126

|

67,4

|

37,4

|

32

|

51,1

|

|

№ 3

|

|

кгс/см2

|

120,8

|

66,9

|

97,02

|

60,8

|

59,1

|

82,8

|

52,5

|

37,8

|

32,5

|

43,8

|

|

№ 4

|

|

кгс/см2

|

104,7

|

66,1

|

83,3

|

58,6

|

56,2

|

76,4

|

51,0

|

36,85

|

31,35

|

43,7

|

|

Приведенное

давление пера в камере регулирующей ступени ЧВД

|

|

кгс/см2

|

94,56

|

65,9

|

83,01

|

59,6

|

57,6

|

76,8

|

51,4

|

37,0

|

32,0

|

44,5

|

|

Поправочный

коэффициент к расходу свежего пара на отклонение параметров

|

|

-

|

1,0004

|

1,019

|

0,9996

|

1,025

|

1,013

|

1,014

|

1,054

|

1,049

|

1,044

|

1,065

|

|

|

Расход

свежего пара:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

усредненное опытное значение

|

|

т/ч

|

476

|

331,8

|

416

|

295,6

|

287,7

|

383,7

|

244,3

|

177,7

|

150,6

|

209

|

|

с учетом поправок

|

|

т/ч

|

477,2

|

333

|

417,2

|

296,8

|

288,9

|

384,9

|

246

|

179

|

152

|

210,4

|

|

приведенный

|

|

т/ч

|

477,4

|

338,1

|

417

|

303

|

291,4

|

389,1

|

257,5

|

186,4

|

157,2

|

222,6

|

|

Положение

сервомометра ЧВД

|

|

мм

|

168

|

146,6

|

-

|

127,8

|

125

|

-

|

120,6

|

101

|

94,6

|

111,1

|

|

Угол

поворота кулачкового вала

|

|

Градус

|

116

|

103

|

-

|

90,5

|

90

|

-

|

85,5

|

74

|

70

|

80

|

|

Положение

синхронизатора

|

|

Деление

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

Подъем

регулирующих клапанов:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

№ 1

|

|

мм

|

51,7

|

38

|

-

|

24

|

23,6

|

-

|

20

|

15,2

|

14,1

|

17,2

|

|

№ 2

|

|

мм

|

47

|

33,5

|

-

|

16,8

|

16

|

-

|

13,2

|

9,6

|

8,5

|

11,2

|

|

№ 3

|

|

мм

|

15,5

|

4,2

|

-

|

0,5

|

0,5

|

-

|

0

|

0

|

0

|

0

|

|

№ 4

|

|

мм

|

3,1

|

0

|

-

|

0

|

0

|

-

|

0

|

0

|

0

|

0

|

|

Температура

бабита упорного подшипника

|

|

°С

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

Осевой

сдвиг РВД

|

|

мм

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

6.3.

Анализ результатов

6.3.1. По результатам опытов строятся зависимости:

а) давления за регулирующими клапанами и в камере регулирующей ступени от

расхода пара на турбину:

б) расхода пара на турбину от положения сервомотора

в) подъема штоков сервомоторов регулирующих клапанов от угла поворота

кулачкового вала, от полевения сервомотора:

6.3.2. По характеристикам  определяется дросселирование в полностью

открытых клапанах по отношению к состоянию пара перед стопорным клапаном.

Суммарная потеря давления в стопорном и регулирующих клапанах не додана

превышать значений, указанных заводом-изготовителем или полученных во время

испытания аналогичных турбин при заведомо правильной настройке системы

парораспределения. Повышенная потеря давления свидетельствует о неполном

открытии клапана. Если характеристика

определяется дросселирование в полностью

открытых клапанах по отношению к состоянию пара перед стопорным клапаном.

Суммарная потеря давления в стопорном и регулирующих клапанах не додана

превышать значений, указанных заводом-изготовителем или полученных во время

испытания аналогичных турбин при заведомо правильной настройке системы

парораспределения. Повышенная потеря давления свидетельствует о неполном

открытии клапана. Если характеристика  отличается от заводской, то дефект -

неправильная настройка системы парораспределения. Если характеристика

отличается от заводской, то дефект -

неправильная настройка системы парораспределения. Если характеристика  не отличается

от заводской, то дефект - люфт между штоком и клапаном. Возможны случаи

сокращения проходного сечения вследствие выхода седла клапана из расточки.

не отличается

от заводской, то дефект - люфт между штоком и клапаном. Возможны случаи

сокращения проходного сечения вследствие выхода седла клапана из расточки.

6.3.3. Заводская диаграмма очередности открытия регулирующих

клапанов предусматривает наиболее благоприятную статическую характеристику при

наименьшем дросселировании пара в клапанах. В связи с этим необходимо проверять

соответствие моментов начала открытия клапанов заводской диаграмме или данным,

полученным при правильной настройке системы парораспределения во время

испытаний (рис. 2).

Рис. 2. Диаграмма парораспределения (на примере Минской

ТЭЦ-3):

- давление за регулирующими клапанами I - IV;

- давление за регулирующими клапанами I - IV;

-

давление за регулирующей ступенью

-

давление за регулирующей ступенью

При анализе правильности настройки системы парораспределения необходимо

также учитывать, что пологий характер линии давления за клапаном может быть при

износе сопл соответствующего сегмента, а более крутой - при их завальцовке.

6.3.4. Зависимость  должна быть плавной, с непрерывным

нарастанием. Для обеспечения требований к системе регулирования эта зависимость

должна быть близка к линейной.

должна быть плавной, с непрерывным

нарастанием. Для обеспечения требований к системе регулирования эта зависимость

должна быть близка к линейной.

6.3.5. Диаграмма парораспределения  должна удовлетворять требованиям

заводской диаграммы. Обрыв клапана по характеристике

должна удовлетворять требованиям

заводской диаграммы. Обрыв клапана по характеристике  определяется по

равенству давлений за клапаном и в камере регулирующей ступени.

определяется по

равенству давлений за клапаном и в камере регулирующей ступени.

6.3.6. Зависимости температуры баббита колодок

упорного подшипника и осевого сдвига ротора от давления в камере регулирующей

ступени ЦВД

позволяют

оценить надежность упорного подшипника, а также используются при анализе

изменения состояния проточной части турбины.

7. ПРОВЕРКА

РАБОТЫ ТУРБИНЫ С МАКСИМАЛЬНОЙ ЭЛЕКТРИЧЕСКОЙ НАГРУЗКОЙ

И С МАКСИМАЛЬНЫМИ РАСХОДАМИ ПАРА В РЕГУЛИРУЕМЫЕ ОТБОРЫ

Эти опыты могут быть совмещены с опытами по снятию характеристик, системы

парораспределения, но могут выполняться и отдельно.

На турбине устанавливается максимально возможная нагрузка; нагружение

прекращается при достижении предельного значения одного из контрольных значений

(давления в контрольных ступенях турбины, расхода пара в конденсатор,

температуры упорных подшипников, максимальной нагрузки генератора и др.).

Проверка значения максимального расхода в регулируемый отбор производится

при наличии достаточной тепловой нагрузки постепенным увеличением расхода

сетевой воды; сервомотор ЧНД прикрывается и может дойти до нижнего упора, с

этого момента прекратится независимость процесса регулирования. Поэтому для

снятия сервомотора с упора нужно воздействием на синхронизатор изменить

электрическою нагрузку. Режим установлен, если прекратился рост расхода в отбор

от воздействия регулятора давления.

7.1.

Рабочая программа

7.1.1. Проводятся два опыта при нормальной схеме регенерации: с

отключенным регулируемым отбором и максимальной электрической нагрузкой (пар на

деаэратор закрыт); с максимальным расходом в теплофикационный отбор.

Условия проведения опытов:

- расход питательной воды должен быть близок к расходу свежего пара ( );

);

- допустимое отклонение параметров пара в соответствии с данными табл. 3;

- в каждом опыте осуществляется 8 - 10 записей показаний приборов через 2

- 3 мин.

7.1.2. При проведении опытов производится запись значений

следующих параметров:

- электрической мощности генератора;

- расхода свежего пара;

- давления пара перед стопорным клапаном, в регулирующей ступени ЧВД, в

камере регулируемого отбора, в контрольной ступени ЧНД;

- температуры пара перед стопорным клапаном, в регулируемых отборах;

- расхода пара в регулируемый отбор;

- хода сервомоторов ЧВД и ЧНД;

- положения синхронизаторов регулятора скорости и регулятора давления

регулируемого отбора;

- осевого сдвига и относительного положения ротора;

- вакуума в конденсаторе;

- барометрического давления;

- нагрева масла в опорных подшипниках и колодках упорного подшипника;

- температуры и расхода питательной воды за ПВД.

7.2.

Обработка опытных данных

7.2.1. Производится подсчет средних измеренных значений, введение

поправок к показаниям приборов (аналогично серии опытов по снятию характеристик

системы парораспределения).

7.2.2. Данные испытаний приводятся к номинальным (сопоставимым)

условиям:

а) данные опытов с отключенными регулируемыми - отборами так же, как и в

серии опытов по оценке состояния проточной части;

б) данные опытов с включенными регулируемыми отборами - по заводским

поправкам, прилагаемым к диаграмме режимов работы турбины.

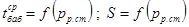

7.2.3. Если приведенное значение давления в контрольной ступени в

опыте с отключенными регулируемыми отборами выше допустимого, то необходимо

определять максимально возможную мощность турбины при допустимом давлении в

контрольной ступени, используя линейную зависимость давления в ступени от

мощности (рис. 3).

Рис.3. Графическое определение максимальной

электрической нагрузки

при максимальном значении давления в контрольной ступени (на примере Минской

ТЭЦ-3):

Р7 - давление в VII отборе

7.2.4. Порядок обработки результатов опытов с максимальной

электрической нагрузкой представлен в табл. 5.

Таблица 5

Сводные данные результатов опытов с максимальной

электрической нагрузкой

и максимальным расходом пара в регулируемый отбор (на примере Минской ТЭЦ-3)

|

Показатель

|

Обозначение

|

Размерность

|

До капитального ремонта

|

После капитального ремонта

|

Примечание

|

|

Конденсационный режим

|

|

Конденсационный режим

|

|

|

Давление

пара перед стопорными клапанами:

|

|

|

|

|

|

|

Ввести

поправки на высоту установки манометра, тарировку, барометрическое давление

|

|

левым:

|

|

|

|

|

|

|

|

усредненное опытное значение

|

|

кгс/см2

|

124,5

|

|

|

|

|

с учетом поправок

|

|

кгс/см2

|

125,1

|

|

|

|

|

правым:

|

|

|

|

|

|

|

|

усредненное опытное значение

|

|

кгс/см2

|

124,1

|

|

|

|

|

с учетом поправок

|

|

кгс/см2

|

125,3

|

|

|

|

|

среднее с учетом поправок

|

|

кгс/см2

|

125,2

|

|

|

|

|

Давление

пара за стопорным клапаном:

|

|

|

|

|

|

|

|

усредненное опытное значение

|

|

кгс/см2

|

123,8

|

|

|

|

|

с учетом поправок

|

|

кгс/см2

|

124,3

|

|

|

|

|

Давление

в регулирующей ступени ЧВД:

|

|

|

|

|

|

|

|

усредненное опытное значение

|

|

кгс/см2

|

72,2

|

|

|

|

|

с учетом поправок

|

|

кгс/см2

|

73,5

|

|

|

|

|

Давление

в контрольной ступени:

|

|

|

|

|

|

|

|

усредненное опытное значение

|

|

кгс/см2

|

1,82

|

|

|

|

|

с учетом поправок

|

|

кгс/см2

|

2,629

|

|

|

|

|

Давление

в теплофикационном отборе:

|

|

|

|

|

|

|

|

усредненное опытное значение

|

|

кгс/см2

|

0,517

|

|

|

|

|

с учетом поправок

|

|

кгс/см2

|

0,529

|

|

|

|

|

Температура

пара перед стопорным клепаном:

|

|

|

|

|

|

|

|

левым

|

|

°С

|

565,9

|

|

|

|

|

правым

|

|

°С

|

566,5

|

|

|

|

|

среднее

|

|

°С

|

566,3

|

|

|

|

|

Барометрическое

давление

|

|

мм рт. ст.

|

738,2

|

|

|

|

|

Вакуум

в конденсаторе:

|

|

|

|

|

|

|

|

|

слева спереди:

|

|

|

|

|

|

|

|

замеренный перепад

|

|

мм рт. ст.

|

-

|

|

|

|

|

с учетом поправок

|

|

мм рт. ст.

|

-

|

|

|

|

|

давление

|

|

кгс/см2

|

-

|

|

|

|

|

справа спереди:

|

|

|

|

|

|

|

|

замеренный перепад

|

|

мм рт. ст.

|

681

|

|

|

|

|

с учетом поправок

|

|

мм рт. ст.

|

679,3

|

|

|

|

|

давление

|

|

кгс/см2

|

0,0800

|

|

|

|

|

слева сзади:

|

|

|

|

|

|

|

|

замеренный перепад

|

|

мм рт. ст.

|

-

|

|

|

|

|

с учетом поправок

|

|

мм рт. ст.

|

-

|

|

|

|

|

давление

|

|

кгс/см2

|

-

|

|

|

|

|

справа сзади:

|

|

|

|

|

|

|

|

замеренный перепад

|

|

мм рт. ст.

|

680

|

|

|

|

|

с учетом поправок

|

|

мм рт. ст.

|

678,5

|

|

|

|

|

давление

|

|

кгс/см2

|

0,0812

|

|

|

|

|

среднее давление

|

|

кгс/см2

|

0,0806

|

|

|

|

|

Поправочный

коэффициент к расходу сетевого пара на отклонение параметров свежего пара

|

|

-

|

1,038

|

|

|

|

|

|

Расход

свежего пара:

|

|

|

|

|

|

|

|

|

усредненное опытное значение

|

|

т/ч

|

|

|

|

|

|

с учетом поправок

|

|

т/ч

|

|

|

|

|

|

приведенный расход

|

|

т/ч

|

|

|

|

|

|

Приведенное

давление в регулирующей ступени ЧВД

|

|

кгс/см2

|

76,29

|

|

|

|

|

|

Приведенное

давление в контрольной ступени

|

|

кгс/см2

|

2,729

|

|

|

|

|

Приведенное

давление в теплофикационном отборе

|

|

кгс/см2

|

0,549

|

|

|

|

|

Мощность

генератора:

|

|

|

|

|

|

|

,

где ,

где  -

коэффициент трансформатора тока; -

коэффициент трансформатора тока;  - коэффициент трансформатора напряжения; - коэффициент трансформатора напряжения;

-

цена деления прибора -

цена деления прибора

|

|

показание прибора

|

|

|

170,9

|

|

|

|

|

измерения

|

|

кВт

|

102566

|

|

|

|

|

Поправочный

коэффициент к мощности на отклонение ро от номинальной

|

|

%

|

3,84

|

|

|

|

Рис. 6

|

|

Поправочный

коэффициент к мощности на отклонение tо от номинальной

|

|

%

|

- 0.4

|

|

|

|

Рис. 7

|

|

Сумма

поправочных коэффициентов

|

|

%

|

3,44

|

|

|

|

|

Поправка

к мощности на давление в конденсаторе

|

|

кВт

|

2300

|

|

|

|

По

сетке поправок на вакуум - рис. 8

|

|

Электрическая

мощность при номинальных условиях

|

|

кВт

|

108463

|

|

|

|

|

|

Осевой

сдвиг ротора:

|

|

|

|

|

|

|

|

|

РВД

|

|

мм

|

0,65

|

|

|

|

|

Относительное

положение роторов:

|

|

|

|

|

|

|

|

РВД

|

|

мм

|

0

|

|

|

|

|

РСД

|

|

мм

|

0

|

|

|

|

|

Нагрев

масла в опорных подшипниках:

|

|

|

|

|

|

|

|

№ 1

|

|

°С

|

46

|

|

|

|

|

№ 2

|

|

°С

|

46

|

|

|

|

|

№ 3

|

|

°С

|

51

|

|

|

|

|

№ 4

|

|

°С

|

53

|

|

|

|

|

№ 5

|

|

°С

|

63

|

|

|

|

|

№ 6

|

|

°С

|

63

|

|

|

|

|

№ 7

|

|

°С

|

57

|

|

|

|

|

№ 8

|

|

°С

|

56

|

|

|

|

|

Температура

колодок упорного подшипника:

|

|

|

|

|

|

|

|

рабочие колодки:

|

|

|

|

|

|

|

|

максимальная

|

|

°С

|

64

|

|

|

|

|

минимальная

|

|

°С

|

62

|

|

|

|

|

средняя

|

|

°С

|

63

|

|

|

|

|

нерабочие колоти:

|

|

|

|

|

|

|

|

максимальная

|

|

°С

|

52

|

|

|

|

|

минимальная

|

|

°С

|

50

|

|

|

|

|

средняя

|

|

°С

|

51

|

|

|

|

|

Положение

сервомоторов:

|

|

|

|

|

|

|

|

ЧВД

|

|

мм

|

168,5

|

|

|

|

|

ЧНД

|

|

мм

|

200

|

|

|

|

|

Положение

синхронизаторов:

|

|

|

|

|

|

|

|

скорости

|

-

|

-

|

-

|

|

|

|

|

теплофикационного отбора

|

-

|

-

|

-

|

|

|

|

7.3.

Анализ результатов

7.3.1. Проверка работы турбин с максимальной электрической

нагрузкой заключается в определении максимальной мощности и лимитирующих ее

факторов. Сравнение полученного значения мощности с данными последующих испытаний

позволит сделать заключение об общем изменении экономичности турбоагрегата.

7.3.2. Выявление максимально возможной мощности каждого

турбоагрегата имеет большое значение для энергосистемы, так как позволит

определить кратковременно допустимую перегрузку оборудования для покрытия

острой нехватки мощности при аварийной ситуации в системе.

Проверяется соответствие максимальной мощности расходу пара в конденсатор

по давлению в контрольной ступени, а также соответствие давления в контрольных

ступенях расходу пара на турбину (при чистой проточной части).

Устанавливается предельное положение синхронизатора, выше которого

изменения нагрузки не происходит. Положение синхронизатора при эксплуатации не

должно превышать предельного значения во избежание недопустимого повышения

частоты вращения при сбросе электрической нагрузки.

7.3.3. Если максимальный отбор не соответствует расчетному,

необходимо сравнить показания положений сервомоторов с аналогичными данными

диаграммы положений системы регулирования. При этом, если положение

сервомоторов соответствует расчетному, следует искать причину несоответствия в

парораспределении ЧВД или регулирующих органов отборов. Если же положение

сервомоторов не достигло значений сравнительной диаграммы, необходимо

испытывать систему регулирования с целью определения достаточности

располагаемого хода регулятора давления (в объем экспресс-испытаний не входит).

7.3.4. Температура баббита колодок упорных подшипников и значение

осевого сдвига ротора позволяют оценить надежность упорного подшипника, а также

используются при анализе изменения состояния проточной части.

8. ОЦЕНКА

СОСТОЯНИЯ ПРОТОЧНОЙ ЧАСТИ

8.1. Рабочая программа испытаний

8.1.1. Установить на турбине нагрузку 40 МВт, поворотная диафрагма

теплофикационного отбора при этом должна быть полностью открыта.

8.1.2. Собрать следующую схему работы:

а) регулируемые отборы и регулятор давления отключить, подачу пара на

деаэратор, калориферы, подогреватели сетевой воды и другие собственные нужды

закрыть;

б) ПВД № 5, 6, 7 и ПНД № 1, 2, 3, 4 отключить по пару, дренажу и отсосу

воздуха; ПВД также отключить по питательной воде, верхний и нижний

подогреватели сетевой вода - по сетевой воде; проток химически очищенной воды

через нижний подогреватель сетевой воды минимально допустимый;

в) принять меры для уменьшения тепловой нагрузки деаэраторов, на которые

поступает холодный конденсат испытываемой турбины (схема и режим работы

деаэраторов уточняются для каждой электростанции; например, может оказаться

необходимым включение подогревателей химически обессоленной воды перед

деаэраторами и др.);

г) закрыть рециркуляцию основного конденсата;

д) закрыть дренажи цилиндров, перепускных труб, паропроводов отборов

между турбиной и закрытой арматурой на паропроводах отборов;

е) задвижка на трубопроводе основного конденсата помимо охладителя пара

ПС должна быть полностью закрыта; давление пара, подаваемого на уплотнения, рупл

= 1,02 ± 0,005 кгс/см2; разрежение в ХЭ (см. рис.

1) 100 ± 10 мм рт. ст.; подача химически обессоленной воды в

конденсатор закрыта;

в) проверить отключение регенеративных подогревателей по снижению

температуры за ними; температура основного конденсата после ПНД № 4 должна быть

равна температуре конденсата до ПНД № 1, отключение ПВД контролируется по

падению давления в паровом пространстве;

з) проверить плотность закрытых дренажей.

8.1.3. Для стабилизации электрической нагрузки ввести ограничитель

мощности при установленной нагрузке турбины.

8.1.4. Запись показаний приборов производится после стабилизации

режима с периодичностью 3 - 4 мин, запись мощности через 1 мин, общая

продолжительность опыта 30 мин.

8.1.5. Допускается отклонение параметров пара в соответствии с

данными табл. 3.

8.1.6. После окончания опытов продуть паропроводы отборов и снова

закрыть дренажи.

8.1.7. Повторить опыты при нагрузках 50, 60 и 70 МВт. Значение

максимальной нагрузки, при которой проводится опыт, определяется устойчивой

работой деаэраторов 6 кгс/см2, на которые поступает холодный конденсат

турбины, и максимально допустимым расходом пара на конденсатор; давление в

камерах отборов не должно превышать: на ПНД № 1 - 0,5 кгс/см2; на

ПНД N 2 - 1,5 кгс/см2.

8.1.8. После окончания опытов восстановить нормальную схему работы

турбины.

8.1.9. Производится запись значений следующих параметров:

- электрической мощности генератора;

- давления пара перед стопорным клапаном, в камере регулирующей ступени,

в камерах регенеративных и регулируемых отборов, давлении пара в коллекторе

подачи пара на уплотнения;

- разрежения в сальниковом подогревателе;

- вакуума в конденсаторе;

- барометрического давления;

- температуры пара перед стопорным клапаном;

- температуры пара на входе в ПС и выходе из него;

- расхода основного конденсата через ПС;

- расхода пара отсоса из переднего уплотнения ЧВД;

- давления и температуры пара перед расходомерной шайбой на трубопроводе

отсоса из уплотнений.

8.1.10. До проведения опытов ответственный исполнитель подготовляет

данные для заполнения табл. 6.

Таблица 6

Проверка готовности схемы турбоустановки к проведению

экспресс-испытания проточной части

|

Проверочная операция или контрольная

величина

|

Отметка о состоянии

|

|

1.

|

Наличие уровня конденсата в конденсаторе и ПНД № 1 и 2

|

|

|

2.

|

Температура конденсата (проверка надежности отключения

регенерации):

|

|

|

за ПНД № 1, 2

|

|

|

за ПНД № 4

|

|

|

на входе в ПВД

|

|

|

на выходе из ПВД

|

|

|

3.

|

Проверка (на ощупь) плотности дренажей турбины и отборов,

перечислить неплотные дренажи

|

|

|

4.

|

Проверка значения минимального расхода химически очищенной воды

через нижний подогреватель сетевой воды

|

|

|

5.

|

Проверка установки минимально возможного давления конденсата на

уплотнениях ПЭН (или переключение от постороннего источника)

|

|

|

6.

|

Давление пара в коллекторе подачи пара на уплотнения

|

|

|

7.

|

Проверка отключения пара на деаэраторы

|

|

|

8.

|

Перечень используемых манометров с указанием их заводского

номера и класса.

|

|

|

Давление по отборам:

|

|

|

ро

|

|

|

рр. ст

|

|

|

р1

|

|

|

р2

|

|

|

р3

|

|

|

р4

|

|

|

р5

|

|

|

р6

|

|

|

р7

|

|

|

рк

|

|

|

9.

|

Давление за регулирующими клапанами:

|

|

|

рI кл

|

|

|

рII кл

|

|

|

рIII кл

|

|

|

рIV кл

|

|

|

10.

|

Значение барометрического давления в начале и конце опытов

|

|

|

11.

|

Наработка времени от последнего капитального ремонта и

предыдущих экспресс-испытаний до настоящих испытаний

|

|

|

12.

|

Число пусков за периоды, указанные в п. 11

|

|

|

13.

|

Замечания к подготовке и проведению данных испытаний

|

|

8.2. Методика обработки полученных

результатов

8.2.1. После приведения показаний приборов к фактическим значениям

(с учетом высоты установки, погрешности и т.д.) все величины приводятся к

номинальным условиям.

За номинальные параметры приняты:  ;

;  ;

;  .

.

Порядок обработки опытных данных и последовательность операций по

приведению к номинальным условиям указаны в табл. 7.

Таблица 7

Обработка опытных данных

|

№ п.п.

|

Наименование

|

Измерение, формула, рисунок

|

Обозначение

|

Размерность

|

Дата испытания

|

|

Оценка состояния проточной части

|

|

1

|

Номер

опыта

|

-

|

-

|

-

|

|

|

|

|

(2) *

|

Давление

в контрольной ступени

|

Измерение

|

|

кгс/см2

|

|

|

|

|

(3)

|

Начальное

давление

|

-"-

|

|

кгс/см2

|

|

|

|

|

(4)

|

Начальная

температура

|

-"-

|

|

°С

|

|

|

|

|

Давление:

|

|

|

|

|

|

|

|

(5)

|

в регулирующей ступени

|

-"-

|

|

кгс/см2

|

|

|

|

|

(6)

|

в первом отборе (ПВД № 7)

|

-"-

|

|

кгс/см2

|

|

|

|

|

(7)

|

во втором отборе (ПВД № б)

|

-"-

|

|

кгс/см2

|

|

|

|

|

(8)

|

в третьем отборе (ПВД № 5)

|

-"-

|

|

кгс/см2

|

|

|

|

|

(9)

|

в конденсаторе

|

-"-

|

|

кгс/см2

|

|

|

|

|

(10)

|

в четвертом отборе (ПНД № 4)

|

-"-

|

|

кгс/см2

|

|

|

|

|

(11)

|

в пятом отборе (ПНД № 3)

|

-"-

|

|

кгс/см2

|

|

|

|

|

(12)

|

в шестом отборе (ПНД № 2)

|

-"-

|

|

кгс/см2

|

|

|

|

|

(13)

|

в седьмом отборе (ПНД № 1)

|

-"-

|

|

кгс/см2

|

|

|

|

|

(14)

|

Расход

свежего пара

|

-"-

|

|

т/ч

|

|

|

|

|

(15)

|

Расход

конденсата

|

-"-

|

|

т/ч

|

|

|

|

|

ПНД

№ 1:

|

|

|

|

|

|

|

|

(16)

|

температура на выходе

|

-"-

|

|

°C

|

|

|

|

|

(17)

|

температура на входе

|

-"-

|

|

°C

|

|

|

|

|

ПНД

№ 2:

|

|

|

|

|

|

|

|

(18)

|

температура на выходе

|

-"-

|

|

°C

|

|

|

|

|

(19)

|

температура на входе

|

-"-

|

|

°C

|

|

|

|

|

(20)

|

Разность

температур на ПНД № 2

|

|

|

°C

|

|

|

|

|

21

|

Поправочный

коэффициент на  для ПНД № 2 для ПНД № 2

|

Рис. 10

|

|

-

|

|

|

|

|

22

|

Приведенное

давление в VII отборе

|

|

|

кгс/см2

|

|

|

|

|

23

|

Разность

температур на ПНД № 1

|

|

|

°C

|

|

|

|

|

24

|

Поправочный

коэффициент на  для ПНД № 1 для ПНД № 1

|

Рис. 10

|

|

-

|

|

|

|

|

25

|

Приведенное

давление в VI отборе

|

|

|

кгс/см2

|

|

|

|

|

(26)

|

Электрическая

мощность

|

Измерение

|

|

кВт

|

|

|

|

|

Поправочный

коэффициент к  на: на:

|

|

|

|

|

|

|

|

27

|

|

Рис 6

|

|

%

|

|

|

|

|

28

|

|

Рис. 7

|

|

%

|

|

|

|

|

29

|

|

-

|

|

%

|

|

|

|

|

30

|

включение ПНД № 1

|

Рис. 11

|

|

%

|

|

|

|

|

31

|

включение ПНД № 2

|

Рис. 11

|

|

%

|

|

|

|

|

32

|

Сумма

коэффициентов

|

см. пп. 27 - 31

|

|

%

|

|

|

|

|

33

|

Поправка

на конечное давление

|

Рис. 8

|

|

кВт

|

|

|

|

|

34

|

|

|

|

кВт

|

|

|

|

|

35

|

Мощность,

соответствующая

|

|

|

кВт

|

|

|

|

|

36

|

Приведенная

электрическая мощность

|

см. пп. 34, 35

|

|

кВт

|

|

|

|

|

37

|

Тарировочная

поправка к измеренной мощности

|

-

|

|

кВт

|

|

|

|

|

38

|

Приведенная

электрическая мощность с учетом п. 37

|

|

|

кВт

|

|

|

|

|

Оценка состояния концевых уплотнений

|

|

Отсос

пара из камеры:

|

|

|

|

|

|

|

|

(1)

|

перепад на дифманометре

|

Измерение

|

|

мм рт. ст.

|

|

|

|

|

(2)

|

давление среды

|

-"-

|

|

кгс/см2

|

|

|

|

|

(3)

|

температура среды

|

-"-

|

|

°C

|

|

|

|

|

(4)

|

расход пара из уплотнения

|

-

|

|

т/ч

|

|

|

|

|

Отсос

пара из камеры:

|

|

|

|

|

|

|

|

(5)

|

перепад на дифманометре

|

Измерение

|

|

мм рт. ст.

|

|

|

|

|

(6)

|

давление среды

|

-"-

|

|

кгс/см2

|

|

|

|

|

(7)

|

температура среды

|

-"-

|

|

°C

|

|

|

|

|

(8)

|

расход пара из уплотнения

|

-

|

|

т/ч

|

|

|

|

|

9

|

Расход

конденсата через сальниковый подогреватель (ПС)

|

Измерение

|

|

т/ч

|

|

|

|

|

(10)

|

Температура

пара на входе в ПС

|

-

|

|

°C

|

|

|

|

|

(11)

|

Температура

пара на выходе из ПС

|

-

|

|

°C

|

|

|

|

|

12

|

Расход

пара из уплотнения на ПС

|

|

|

т/ч

|

|

|

|

|

* Порядковый номер величин,

полученных непосредственно во время опыта, отмечен знаком ( )

|

8.2.2. С целью упрощения расчетов и с учетом

линейного характера зависимостей  в

в  поправки на опытное значение давлений не

вносятся.

поправки на опытное значение давлений не

вносятся.

Как видно из табл. 7, для графиков используются

фактически измеренные значения давления в этих точках.

Вносятся поправки: на начальные параметры ( ,

,  ),

),  (

( ), конечное

давление (

), конечное

давление ( ).

Если имеется, вносится тарировочная поправка к мощности (

).

Если имеется, вносится тарировочная поправка к мощности ( ).

).

Предварительную оценку по основным результатам испытаний целесообразно

сделать непосредственно во время первой серии опытов, рассчитывая отношение

давлений согласно табл. 8.

Таблица 8

Отношения давлений  и мощности

и мощности

(обработка опытных данных)

|

Номер турбины

|

|

Средние значения

|

|

Дата испытания

|

|

|

|

|

|

|

|

|

|

|

113,0

|

|

|

|

|

|

|

|

|

|

48,8

|

|

|

|

|

|

|

|

|

|

32,8

|

|

|

|

|

|

|

|

|

|

17,9

|

|

|

|

|

|

|

|

|

|

9,04

|

|

|

|

|

|

|

|

|

|

4,67

|

|

|

|

|

|

|

|

|

|

3,00

|

|

|

|

|

|

|

|

|

|

175,7

|

|

Примечания: 1. За

контрольное принимается давление  . .

2. Средние значения получены по данным экспресс-испытаний на Минской ТЭЦ-3.

|

8.2.3. До построения графиков с целью повышения

точности результатов и отбрасывания явно ошибочных значений, можно

рекомендовать рассчитать отношения давлений согласно табл. 8.

Практика показывает, что в пределах одного опыта эти отношения весьма близки

одно к другому.

Если же какое-то одно значение  выпадает из общего распределения, это

свидетельствует об ошибочности данного измерения, и результаты по этой точке не

должны использоваться при обработке данных.

выпадает из общего распределения, это

свидетельствует об ошибочности данного измерения, и результаты по этой точке не

должны использоваться при обработке данных.

Возможен вариант, когда все отношения давлений (или абсолютное их

большинство) примерно на один и тот же процент отличаются от аналогичных в

других опытах данной турбины. Это свидетельствует об ошибке в измерении

давления в контрольной ступени, вследствие чего за контрольное давление должно

быть принято давление в ближайшем отборе.

8.2.4. При сопоставлении отношений  необходимо иметь в виду то, что

линия

необходимо иметь в виду то, что

линия  выходит

не из начала координат, так как в зоне малых мощностей зависимость мощности от

давления становится криволинейной.

выходит

не из начала координат, так как в зоне малых мощностей зависимость мощности от

давления становится криволинейной.

8.2.5. Все данные опытов обрабатываются и

строятся в зависимости от давления в контрольной ступени:

За контрольное давление принимается

Кроме того, зависимость  строится еще для двух давлений

строится еще для двух давлений  , которые

выбираются с целью подтверждения правильности выбора контрольного давления.

, которые

выбираются с целью подтверждения правильности выбора контрольного давления.

При анализе результатов испытаний учитываются все графики.

Примечание. Если за контрольное давление принимается другое, а

не Р7, то отношение давлений строится в зависимости от нового

давления, принимаемого в качестве контрольного. Для возможности сопоставления

данные предыдущих испытаний перестраиваются на новое давление Рконтр.

8.3. Типовые ошибки при испытаниях

8.3.1. Испытания проточной части проводятся с полностью включенной

регенерацией, что недопустимо.

Деаэратор должен работать от постороннего источника в обязательном

порядке.

8.3.2. Испытания проводятся при работе турбины с подвижными

органами парораспределения, без ограничителя мощности на каждой ступени

нагрузки, что снижает точность результатов из-за повышенного разброса опытных

точек. Поэтому задействование ограничителя мощности необходимо.

В отдельных случаях впредь до установки ограничителя мощности, когда

ограничение подвижности органов парораспределения по каким-либо причинам

невозможно, продолжительность и количество измерений в каждом опыте должны быть

увеличены в 1,5 раза.

8.3.3. Измерение мощности производится по счетчику. Учитывая более

низкий класс точности счетчика, такое измерение можно использовать как

вспомогательное. Основное измерение мощности следует производить методом двух

ваттметров (по схеме Аарона) по проверенным приборам класса 0,2 (в виде

исключения - класса 0,5). При проверке должен составляться протокол поправок,

учитываемый при обработке данных.

8.3.4. Измерения давлений производятся по штатным приборам. В этом

случае испытания теряют смысл. Измерения давлений долины производиться

контрольными (или образцовыми) приборами класса 0,5 - 0,6.

При отсутствии полного комплекта таких приборов следует наиболее

высококлассные приборы установить на давлениях

Р0,

Рр.ст, Р3, Р5, Р7.

Для остальных точек штатные приборы долины быть тщательно проверены со

снятием шкалы поправок в рабочем диапазоне измеряемых величин.

8.3.5. Некоторые манометры в области низких давлений и вакуума

устанавливаются неправильно, что приводит к образованию воздушных мешков (за счет

гибов и т.д.) и искажает результаты.

Правильность показаний таких приборов должна быть проверена на каждой

турбине при помощи продувки импульсных линий.

8.4. Анализ полученных результатов

Настоящий подраздел Инструкции содержит только некоторые рекомендации и

выводы типового характера, которые можно сделать на основе полученных

результатов.

8.4.1. В случае, если испытания проведены тщательно и с

соблюдением всех требований, изложенных в данной Инструкции, объем и

достоверность полученных результатов весьма велики (точность конечного

результата - квадратичная погрешность δ = ± 0,4 %). Большое значение при

анализе результатов имеет общее число выполненных испытаний за предыдущий

период (в том числе и по данному блоку), а также опыт, накопленный персоналом, проводящим

испытания.

8.4.2. Прежде всего следует окончательно определить, какое из

давлений будет принято за контрольное. На основе опыта испытаний турбин данного

типа рекомендуется в качестве контрольного принять давление пара Р7

(давление пара на ПНД № 1). В первой жe серии опытов

непосредственно по данным измерений с учетом поправки на высоту и погрешность

прибора должны быть составлены отношения:

Полученные значения сравниваются с результатами предыдущих испытаний. Как

правило, эти отношения остаются неизменными либо меняются в незначительных

пределах (до 1 – 2 %),

Если предыдущие испытания не проводились, результаты нужно сравнить со

средними данными испытаний на других ТЭЦ. В этом случае отклонение может

достигать 5 – 6 %.

Если фактические значения трех из указанных выше отношений превышают

приведенные в табл. 8 средние значения и при этом одинаковы

по знаку (например, все отношения давлений, составленные по измерениям данного

испытания, меньше, чем в предыдущих испытаниях, на 3 %), то это свидетельствует

о неправильности измерения давления в контрольной точке. В этом случае

необходимо повторно проверить правильность измерения контрольного давления.

Если причина несовпадения в давлениях не будет обнаружена и устранена, за Рконтр

принимается другое, давление (см. п. 8.2.5), которое

окончательно проверяется после обработки всех данных и построения зависимостей

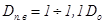

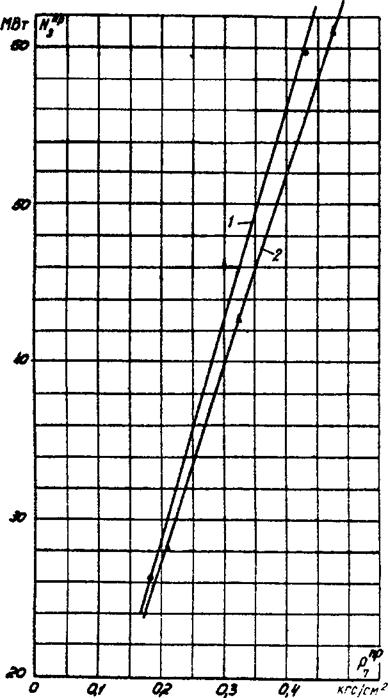

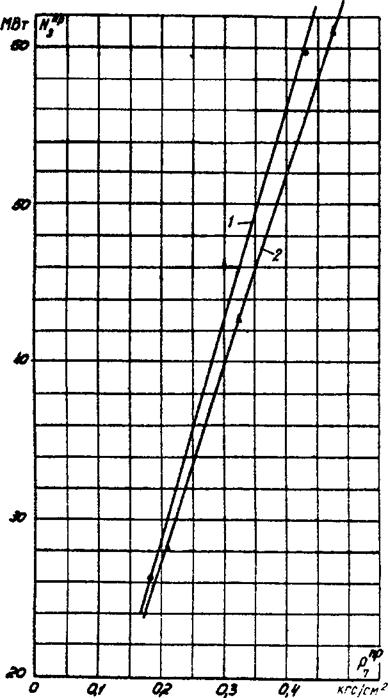

8.4.3. Зависимость  является основной для количественного

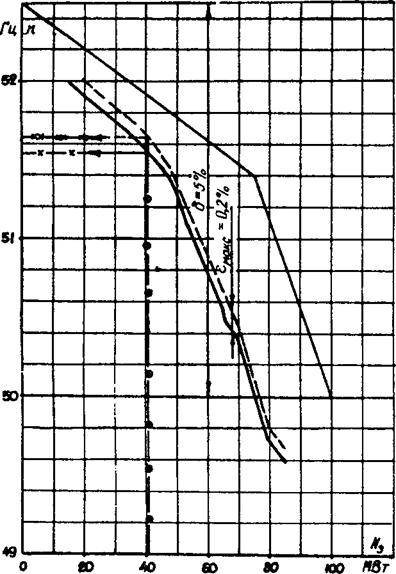

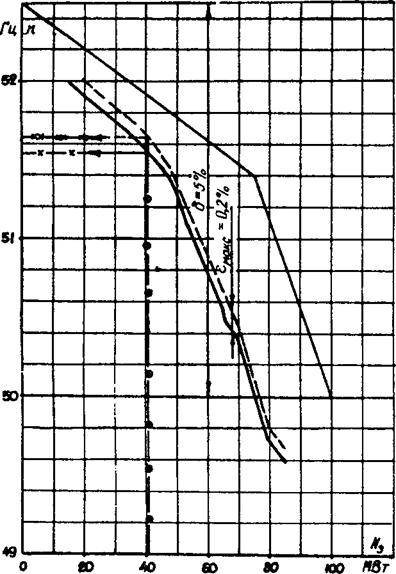

определения изменения экономичности турбины. Среднее значение из нескольких

значений (для одного испытания, но в разных местах кривой) и даст величину

изменения полученной мощности по сравнению с данными предыдущих, испытаний.

Так, на кривых рис. 4 это составляет примерно + 4 %.

является основной для количественного

определения изменения экономичности турбины. Среднее значение из нескольких

значений (для одного испытания, но в разных местах кривой) и даст величину

изменения полученной мощности по сравнению с данными предыдущих, испытаний.

Так, на кривых рис. 4 это составляет примерно + 4 %.

8.4.4. Для оценки возможных изменений в проточной части используются

зависимости

При этом:

а) совпадение этих зависимостей при разных испытаниях свидетельствует об

отсутствии существенного изменения состояния проточной части;

б) если давления в ЧВД или ЧСД идут ниже (более полого), чем в предыдущих

испытаниях, это свидетельствует об увеличении зазоров.

Подтверждающим может служить тот факт, что чем выше само давление, тем

его относительное падение должно быть больше;

в) повышение давления по ступеням (лиши давлений идут выше и круче)

свидетельствует о заносе проточной части солями;

Рис.4. Зависимость мощности турбины от давления

в контрольной ступени (на примере Минской ТЭЦ-3):

1 - после капитального ремонта;

2 - до капитального ремонта

г) изменение давления только в каком-то одном месте при правильности

этого измерения свидетельствует о местном изменении в проточной части

(например, забивании сопл посторонними включениями) или изменении схемы

(например, переносе точки сброса пара из уплотнений).

8.4.5. Изменения давлений по ступеням в процессе эксплуатации

могут носить различный характер. Изменение мощности в процессе эксплуатации

может быть только в сторону уменьшения (кроме случая измерения мощности перед

промывкой проточной части турбины и после нее, когда проточная часть

существенно - более чем на 5 % - занесена солями).

В остальных случаях измерение мощности (и все испытания проточной части)

должно быть повторено как непредставительное.

8.4.6. Окончательный анализ изменения состояния проточной части

производится сравнением данных двух испытаний или более по зависимостям  и

подтверждением изменения значения максимальной мощности при постоянном

(максимальном) давлении в контрольных ступенях (см. разд. 7). При необходимости

конкретизации повреждения цилиндров турбины возможно проведение опытов по