МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ПО ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ

ПРАВИЛА

ФУТЕРОВКИ

ошиповАнных ЭКРАНОВ

топок котлов

КАРБИДКРЕМНИЕВЫМИ

НАБИВНЫМИ МАССАМИ

ПР 34-70-007-84

СОЮЗТЕХЭНЕРГО

Москва 1985

РАЗРАБОТАНО Московским головным предприятием Производственного объединения по наладке, совершенствованию технологии и эксплуатации электростанций и сетей «Союзтехэнерго» и Уральским филиалом Всесоюзного теплотехнического института им. Ф.Э. Дзержинского

ИСПОЛНИТЕЛИ Л.М. ШИШКИНА, В.Л. ЗАЙДЕНТРЕГЕР (ПО «Союзтехэнерго»), В.И. НЕСТЕРОВ (УралВТИ)

СОГЛАСОВАНО с ВПО «Союзэнергозащита» 26.06.84 г. Заместитель главного инженера В.В. АРНОЛЬД с УралВТИ 15.12.84 г. Заместитель директора по научной работе О.Н. ДЕГТЕВ, с комбинатом «Центроэнерготеплоизоляция» 26.06.84 г. главный инженер С.Т. ВОРОНКОВ

УТВЕРЖДЕНО Главным техническим управлением по эксплуатации энергосистем 29.12.84 г.

Заместитель начальника Д.Я. ШАМАРАКОВ

|

ПРАВИЛА ФУТЕРОВКИ ОШИПОВАННЫХ ЭКРАНОВ ТОПОК КОТЛОВ КАРБИДКРЕМНИЕВЫМИ НАБИВНЫМИ МАССАМИ |

ПР 34-70-007-84 |

Срок действия установлен с 01.01.85 г. до 31.12.90 г.

Правила составлены на основании разработок ПО «Союзтехэнерго», Уральского филиала Всесоюзного теплотехнического института им. Ф.Э. Дзержинского, Харьковского филиала ЦКБ Союзэнергоремонта и опыта выполнения футеровок ВПО «Союзэнергозащита», комбината «Центроэнерготеплоизоляция» (ЦЭТИ), ЮжЭТИ и других организаций.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Требования настоящих Правил обязательны при выполнении футеровок из карбидкремниевых масс на фосфатных связках.

1.2. Правила предусматривают выполнение футеровки ошипованных в соответствии с ОСТ 108-130-01-79 поверхностей нагрева с применением трех видов карбидкремниевых набивных масс, разработанных ПО «Союзтехэнерго», УралВТИ и ХФ ЦКБ Союзэнергоремонта, различающихся только составом фосфатной связки.

1.3. С вводом настоящих Правил отменяется «Временная инструкция по механизированному нанесению предварительно увлажненных карбидкремниевых набивных масс на ошипованные поверхности экранов котлоагрегатов» (М.: СЦНТИ ОРГРЭС, 1975).

2. СОСТАВ НАБИВНЫХ МАСС

2.1. Набивные массы состоят из карбидкремниевого заполнителя у различных фосфатных связок.

Заполнителем масс независимо от применяемой связки является смесь зерна и порошков карбида кремния следующего гранулометрического состава (массовая доля, %):

Крупная фракция............................................................................ 40

Средняя фракция............................................................................ 30

Мелкая фракция.............................................................................. 30

2.2. В качестве крупной и средней фракций применяются шлифзерно и шлифпорошки черного карбида кремния мерок 55С, 54С, 53С, 52СР по ОСТ 2МТ-74-8-78. При отсутствии черного карбида кремния допускается применение зеленого марок 64С, 63С, 62СР.

2.3. Зерновой состав карбида кремния определяется номерами зернистости по ГОСТ 3647-80.

2.4. Крупная фракция составляется из смеси шлифзерна с зернистостью в диапазоне № 100-63. При этом шлифзерно № 80, 63 может применяться в любой пропорции либо целиком в качестве крупной фракции. Количество шлифзерна № 100 не должно превышать 50 % общего количества фракции.

2.5. Средняя фракция составляется из смеси шлифзерна и шлифпорошков с зернистостью в диапазоне № 50 - 12. При этом шлифзерно № 32, 25 и 20 может применяться в любой пропорции либо целиком в качестве средней фракции. Количество шлифзерна и шлифпорошков № 50, 40, 16, 12 не должно превышать 50 % общего количества средней фракции. В качестве средней фракции целиком или частично может применяться также некондиционный карбид кремния, именуемый фракцией минус 800 мкм («магнитная фракция») по ТУ-2-036-840-80.

2.6. В качестве мелкой фракции применяется шлам карбида кремния (карбид кремния неабразивный) по ОСТ 2МГ-79-3-80, желательно первого сорта, поставляемый Волжским абразивным заводом. Влажность шлама должна быть не более 2 %. В случае поставки шлама с большей влажностью должна быть организована его сушка. В случае поставки скомковавшегося шлама он должен быть просеян через сито с ячейками 1 - 2 мм.

При отсутствии шлама возможно применение фракции минус 50 мкм, а для масс на алюмохромофосфатной и кальций(бор)алюмофосфатной связках возможно использование шлифпорошков карбида кремния № 5 - 4 или микропорошков по ТУ-2-036-784-79.

2.7. При приготовлении массы на ортофосфорной кислоте состава ПО «Союзтехэнерго» в качестве связки сверх 100 % заполнителя вводятся (массовая доля, %):

Пылевидный электрокорунд.......................................................... 10

Ортофосфорная кислота.................................................................. 13

Огнеупорная глина.......................................................................... 6

2.8. При приготовлении массы на кальций(бор)алюмофосфатной связке состава УралЗТИ сверх 100 % заполнителя вводятся (массовая доля, %):

Огнеупорная глина.......................................................................... 5,5

Кальций(бор)алюмофосфатная связка........................................... 5,5

В том числе:

Ортофосфорная кислота.................................................................. 82,5 (88,5)

Высокоглиноземистый цемент...................................................... 8,0 (11,0)

Медный купорос.............................................................................. 0,5 (0,5)

Боросиликатное стекло................................................................... 9,0 (-)

Ортофосфорная кислота или вода (см. п. 6.7).............................. 2,0 - 3,0

Примечания:

1. При отсутствии боросиликатного стекла связка приготавливается без него. Состав связки для этого случая указан в скобках.

2. Способ приготовления связки см. п. 4.14.

2.9. При приготовлении массы на алюмохромофосфатной связке состава ХФ ЦКБ Союзэнергоремонта сверх 100 % заполнителя вводятся (массовая доля, %):

Огнеупорная глина.......................................................................... 10

Алюмохромофосфатная связка....................................................... 15

Каустический магнезит................................................................... 1

2.10. Ортофосфорная кислота применяется марки «чистая» по ГОСТ 6552-80 или «термическая» по ГОСТ 10678-76. В массу вводится кислота с плотностью 1,58 - 1,62 г/см2. При большей концентрации кислота должна быть разведена водой. Плотность кислоты должна контролироваться ареометром для каждой партии. Запрещается применение экстракционной ортофосфорной кислоты с содержанием Н3РО4 менее 73 %.

2.11. Огнеупорная глина должна иметь огнеупорность не ниже 1690 °С. Поставляемые в таре готовые порошки молотой глины ПГОСА и ПГОСБ должны соответствовать ТУ 14-8-90-71 Главогнеупора Минчермета СССР. Вводимая в массу глина должна полностью проходить через сито с ячейкой 1 мм.

2.12. Электрокорунд применяется нормальный или белый, отвечающий требованиям ОСТ 2МТ-71-5-76, марок 13А, I4А, 15А, 18а, 23А, 24А, 25А, № 5 - 4, М-63, М-40, а также белый фракции минус 50 мкм по ТУ-2-036-315-77. При отсутствии порошков электрокорунда может быть использован «перемол боя» корундовых кругов № 16А, что, однако, несколько ухудшает свойства массы.

2.13. Высокоглиноземистый цемент должен соответствовать ТУ 21-20-9-73. Содержание Al2O3 должно быть не менее 74 %. Поставщики высокоглиноземистого цемента - Харьковский опытный цементный завод, Ленинградский опытный завод Гипроцемента, Новосинеглазовский завод строительных конструкций (Челябинская обл.), Подольский завод НИИцемент.

2.14. Молотое боросиликатное стекло должно соответствовать ТУ-11-77.0.У.0.735.069. Поставщики молотого стекла - абразивные заводы; немолотого - Маловишерский стеклозавод. В случае поставки немолотого стекла последнее должно размалываться на месте до 0,1 мм.

2.15. Медный купорос должен соответствовать ГОСТ 4165-68.

2.16. Магнезит каустический марки ПМК-75 должен отвечать требованиям ГОСТ 1216-75. Вводимый в массу каустический магнезит должен быть сухим и просеянным через сито с ячейками 0,2 мм.

2.17. Алюмохромофосфатная связка, поставляемая в готовом виде, должна отвечать требованиям ТУ-6-18-166-78 (Актюбинский завод хромовых соединений). В массу вводится связка плотностью 1,59 г/см3. При большей концентрации связка должна быть разведена раствором щавелевой кислоты (см. п. 4.15). Плотность каждой партии связки должна контролироваться ареометром.

2.18. В случае отсутствия каких-либо компонентов заполнителя или связки вопрос об их замене другими материалами должен быть согласован с организацией - разработчиком массы.

3. РАСХОД МАТЕРИАЛОВ

3.1. Расход готовой массы на покрытие 1 м2 плоскости ошипованных экранов с учетом того, что 30 % массы идет в отскок, составляет 75 - 80 кг.

3.2. Расход отделочных материалов для приготовления указанного количества массы составляет:

3.2.1. Масса на ортофосфорной кислоте, кг:

Шлифзерно карбида кремния № 100-63........................................ 24

Шлифзерно и шлифпорошки карбида кремния № 50-12............ 18

Шлам карбида кремния................................................................... 18

Огнеупорная глина.......................................................................... 1

Электрокорунд................................................................................. 6

Ортофосфорная кислота.................................................................. 8

Итого............................................................................................. 78

3.2.2. Масса на кальций(бор)алюмофосфатном связующем, кг:

Шлифзерно карбида кремния № 100-63........................................ 27

Шлифзерно и шлифпорошки карбида кремния № 50-12............ 20

Шлам карбида кремния................................................................... 20

Огнеупорная глина.......................................................................... 3,5

Ортофосфорная кислота.................................................................. 5,0 (5,3)

Цемент высокоглиноземистый...................................................... 0,29 (0,35)

Медный купорос.............................................................................. 0,005 (0,005)

Боросиликатное стекло................................................................... 0,32

Итого............................................................................................. 76

3.2.3. Масса на алюмохромофосфатной связке, кг;

Шлифзерно карбида кремния № 100-63........................................ 24

Шлифзерно и шлифпорошки карбида кремния № 50-12............ 18

Шлам карбида кремния................................................................... 18

Глина огнеупорная.......................................................................... 6

Магнезит каустический.................................................................. 0,7

Алюмохромофосфатная связка....................................................... 9

Итого............................................................................................. 76

3.3. Расчет потребного количества материалов на один котел определяется по формуле:

![]()

где G - расход материала данного вида на котел, кг;

F - площадь плоскости ошипованных экранов, м2;

g - расход материала данного вида на 1 м2 плоскости ошипованного экрана согласно п.п. 3.2.1 - 3.2.3 кг/м2;

К - коэффициент, учитывающий долю отскока, используемого для повторного нанесения массы.

Для масс на ортофосфорной кислоте и кальций(бор)алюмофосфатной связке К = 0,85 (не менее 65 - 70 % отскока используется вторично).

Для массы на алюмохромофосфатной связке К = 1 (отскок не может быть использован вторично).

4. ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ НАБИВНЫХ МАСС

4.1. Приготовление массы на ортофосфорной кислоте состава ПО «Союзтехэнерго» производится следующим образом: все сухие компоненты загружаются в смеситель и перемешиваются до полной однородности (в течение 5 - 6 мин), после чего небольшими порциями добавляется ортофосфорная кислота и смесь вновь перемешивается до полной однородности (в течение не менее 10 - 15 мин).

4.2. Приготовление массы УралВТИ на кальций(бор)алюмофосфатной связке производится аналогично п. 4.1, но в зависимости от принятого метода нанесения в сухую смесь добавляется:

4.2.1. ортофосфорная кислота и кальций(бор)алюмофосфатная связка, если масса наносится первым методом (см. п. 6.7.1);

4.2.2. только кальций(бор)алюмофосфатная связка, если масса наносится вторым методом (см. п. 6.7.2).

4.3. Для массы ХФ ЦКБ Союзэнергоремонта на алюмохромофосфатной связке в смесителе производится смешение только сухих компонентов. Смешение их со связкой осуществляется в торкрет-сопле в процессе нанесения массы.

Примечание. Предварительное смешение сухих компонентов и связки производится только в случае нанесения массы ручным методом.

4.4. Приготовление масс или сухой смеси производится в лопастном смесителе С-742Б. Использование смесителей свободного падения запрещается из-за неудовлетворительного качества перемешивания.

4.5. Скомковавшиеся при хранении материалы перед загрузкой в смеситель должны быть просеяны через сито с ячейками 1 - 2 мм.

4.6. При отсутствии у смесителя весового дозатора загрузка производится с помощью мерников (например, ведер с метками), предварительно оттарированных по каждому компоненту.

4.7. Данные о составе одного замеса (загрузки в смеситель) в килограммах или в количестве мерников для каждого компонента должны быть отпечатаны в трех экземплярах и находиться у бригадира, оператора смесителя и вывешиваться в виде таблички около смесителя.

4.8. Для бесперебойной работы торкрет-машины масса должна быть сыпучей и комковаться только при сжатии в руке, что соответствует влажности массы 4 - 6 % (см. п. 9.5). Указанная консистенция массы достигается путем пробных замесов, различающихся количеству вводимой кислоты или воды в диапазоне ± 1 % (абсолютная доля) рекомендуемых в п. 2.7 - 2.8.

4.9. Влажность массы для ручной набивки (набивка молотками в местах, недоступных для машинного нанесения, должна быть повышена до 6 - 9 %: путем увеличения доли ортофосфорной кислоты до 15 % для массы на ортофосфорной кислоте (см. п. 2.7) и путем введения помимо связки 3 % ортофосфорной кислоты для массы на кальций(бор)алюмофосфатной связке (см. п. 2.8). Дополнительного увлажнения массы на алюмохромофосфатной связке не требуется.

4.10. Масса на ортофосфорной кислоте и масса на кальций(бор)алюмофосфатной связке, приготовленная согласно п. 4.2.1, могут быть использованы для набивки только после вылеживания в течение не менее 3 ч. Загрузка массы в торкрет-машину без вылеживания не допускается.

4.11. Готовая масса на ортофосфорной кислоте или кальций(бор)алюмофосфатной связке может сохраняться в закрытой емкости или прикрытая мешковиной или стеклотканью в течение 3 - 4 сут; в герметичной таре срок хранения масс практически не ограничен. Готовая масса на алюмохромофосфатной связке должна использоваться сразу.

4.12. В случае высыхания массы при длительном сроке хранения необходимо повторно перемешивать ее в смесителе с обеспечением консистенции, требуемой п.п. 1.7 или 1.8, путем добавления 1 - 2 % воды.

4.13. Приготавливать, вылеживать, хранить и наносить массы следует при температуре 10 - 25 °С.

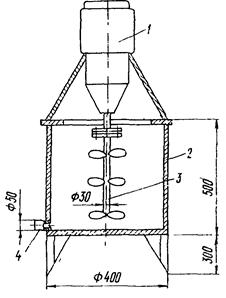

4.14. Приготовление кальций(бор)алюмофосфатной связки производится в смесителе, образец которого приведен на рис. 1.

Загрузка компонентов в смеситель производится в следующем порядке: ортофосфорная кислота, медный купорос, высокоглиноземистый цемент (боросиликатное молотое стекло - см. примечание 1 к п. 2.8). Перемешивание производится до получения однородной жидкой смеси (ориентировочная продолжительность перемешивания 5 мин).

Примечание. Жидкая смесь самопроизвольно разогревается до температуры около 70 °С и увеличивается в объеме (вспенивается).

Готовое связующее сливается из смесителя в емкость для хранения. Плотность связующего в остывшем состоянии около 1600 кг/м3. Срок хранения не ограничен. Для хранения могут применяться деревянные, пластмассовые и металлические (из нержавеющей стали) бочки.

1 - мотор-редуктор, 1 кВт, 100 об/мин; 2 - бак из нержавеющей стали; 3 - вал с лопастями; 4 - штуцер

Рис. 1. Смеситель для приготовления связки:

4.15. В случае поставки алюмохромофосфатной связки с плотностью более 1,59 г/см3 ее необходимо развести водным раствором щавелевой кислоты (4 - 6 г на 1 л воды). Разведение производится при непрерывном перемешивании в установке для приготовления и подачи связующего. Потребное количество воды (V) для разведения связки до требуемой плотности определяется по формуле:

![]()

где ρ1 и ρ2 - начальная и требуемая плотность, г/см3;

V1 - объем связки, подлежащей разбавлению, л.

Алюмохромофосфатная связка должна храниться в плотно закрытых полиэтиленовых бочках, стеклянных или других сосудах, инертных к воздействию ортофосфорной кислоты.

4.16. В процессе транспортирования, хранения и приготовления масс не допускается загрязнение их какими-либо примесями, так как это ведет к резкому ухудшению стойкости футеровки. Используемые смесители и емкости должны быть тщательно очищены от посторонних отложений.

5. ПОДГОТОВКА ОШИПОВАННОЙ ПОВЕРХНОСТИ

5.1. Перед нанесением массы ошипованные поверхности очищаются от шлака, ржавчины, окалины, оставшейся старой футеровки и других загрязнений (например, пескоструйным или другим каким-либо способом, обеспечивающим зачистку труб до металлического блеска). Остатки старой массы, если они прочно держатся на трубах, разрешается оставлять. Не допускается нанесение массы на запыленную поверхность, последнюю необходимо обдуть сжатым воздухом.

5.2. Нанесение массы при ремонтных работах на поверхность с обгоревшими шипами при высоте оставшейся цилиндрической части шипа менее 8 мм запрещается. В этом случае следует произвести торцевание старых шипов и приварить новые.

5.3. Материал и размеры шипов должны соответствовать ОСТ 108-130.01-79 «Экраны ошипованных топок стационарных паровых котлов». При восстановлении шипов методом приварки «шип на шип» высота шипов не должна превышать 18 - 20 мм.

Расположение шипов, плотность ошиповки должны соответствовать проектным.

5.4. При расстоянии между ошипованными трубами более 5 мм межтрубные пространства должны быть заделаны асбестовым шнуром или картоном, каолиновой ватой или деревянными рейками.

5.5. В местах стыков экранных панелей с различной температурой среды необходимо установить прокладки из асбокартона, обеспечивающие наличие температурных швов футеровки, исключающих разрушение последней из-за различного удлинения панелей.

6. НАНЕСЕНИЕ МАСС НА ОШИПОВАННУЮ ПОВЕРХНОСТЬ ЭКРАНА

6.1. Нанесение набивных масс производится только по окончании всех монтажных или ремонтных работ и операций, могущих привести к механическому разрушению или переувлажнению нанесенной массы.

6.2. Установки для нанесения массы включают следующее основное оборудование: торкрет-машину, куда загружается готовая масса или сухая смесь; систему для подачи вяжущих; сопло; соединительные шланги; компрессор и ресивер.

6.3. Для нанесения массы применяются торкрет-машины, характеристика которых приведено, в приложении 1.

6.4. Перед началом нанесения для сбора «отскока» на леса и под топки следует застелить металлические листы. «Отскок» массы на алюмохромофосфатной связке из-за быстрого схватывания не может быть использован.

6.5. Нанесение массы на ортофосфорной кислоте (состав п. 2.7) производится следующим методом. Готовая масса загружается в торкрет-машину и сжатым воздухом транспортируется по шлангам к торкрет-соплу, с помощью которого наносится на ошипованную поверхность.

Чтобы исключить забивание шлангов массой, необходимо обеспечить давление воздуха перед торкрет-машиной не менее 0,5 - 0,6 МПа, для чего, как правило, необходимо иметь индивидуальный компрессор и ресивер.

6.6. Нанесение массы на алюмохромофосфатной связке (состав п. 2.9) производится следующим методом.

Смесь сухих компонентов загружается в торкрет-машину и сжатым воздухом транспортируется к торкрет-соплу, где смешивается с алюмохромофосфатной связкой, поступающей сюда по отдельному шлангу из специальной установки для подачи связки. Необходимый расход связки определяется путем пробного нанесения массы на небольшие участки поверхности при нескольких различных расходах связки и выявления расхода, при котором нанесенная масса не ссыпается и не течет.

Установка для подачи связки должна быть оборудована средствами измерения и регулирования, обеспечивающими постоянство заданного расхода связки при нанесении массы.

6.7. Масса на кальций(бор)алюмофосфатной связке может наноситься двумя методами.

6.7.1. Первый метод соответствует изложенному в п. 6.5. В этом случае масса приготавливается согласно п. 4.2.1.

6.7.2. Второй метод аналогичен изложенному в п. 6.6. При этом в торкрет-машину загружается и транспортируется по материальному шлангу масса, приготовленная по п. 4.2.2, к которой в торкрет-сопле по отдельному шлангу добавляется вода. Необходимый расход воды определяется путем пробного нанесения массы на небольшие участки поверхности при двух-трех различных расходах воды и выявления расхода, соответствующего влажности массы 3 - 5 %.

На линии подачи воды должен быть установлен регулятор расхода - тарированный игольчатый вентиль Dу = 16 мм и калиброванная шайба Dу = 4,500 ± 0,015 мм. Последняя служит ограничителем максимального расхода воды.

Примечание. При нанесении массы вторым методом ее прочность будет ниже, чем при нанесении первым, как вследствие замещения части ортофосфорной кислоты водой, так и ввиду колебаний подачи массы или воды. Поэтому применение второго метода допускается только при невозможности обеспечить давление воздуха перед торкрет-машиной на уровне 0,5 - 0,6 МПа.

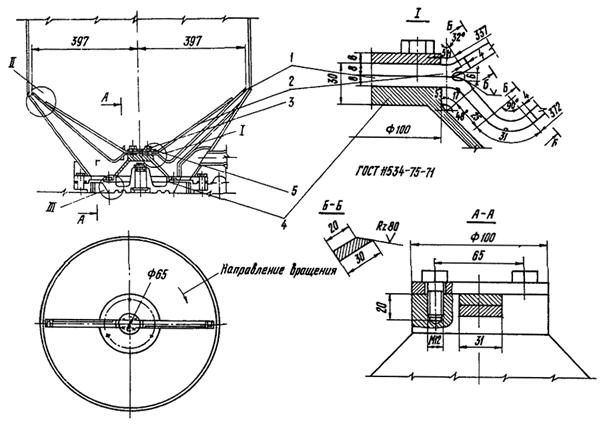

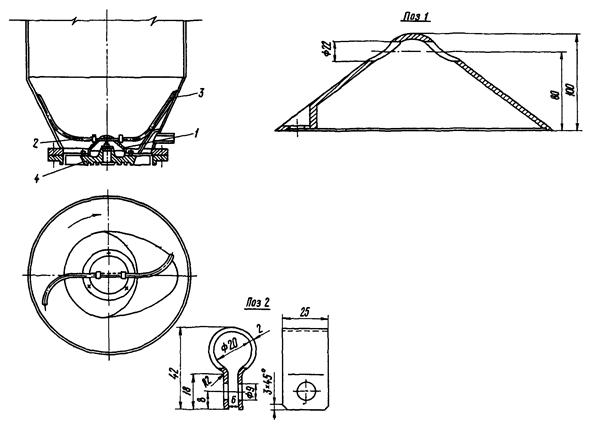

6.8. Нанесение готовых увлажненных масс на ошипованную поверхность производится торкрет-машиной для безопалубочного бетонирования, например марки СБ-67, с установкой в рабочей камере активатора, разработанного Днепропетровским инженерно-строительным институтом (ДИСИ) или ЦЭТИ (рис. 2 - 4), машины МТ или др.

6.9. Нанесение по второму методу производится с помощью одной из торкрет-машин, указанных в приложении 1, и установки для подачи жидкой связки или воды в торкрет-сопло машины.

6.10. Торкрет-сопло машины предназначено для смешения сухих компонентов со связкой или водой и нанесения массы на ошипованную поверхность.

6.11. Установка для подачи связки или воды в торкрет-сопло машины работает под давлением до 0,5 МПа (5,0 кгс/см2). Производительность установки 9 л/мин. Давление и расход среды регулируются вручную вентилем со сбросом избыточного расхода через байпас.

6.12. Устойчивая работа торкрет-машины при нанесении набивных масс обеспечивается при давлении сжатого воздуха 0,5 - 0,6 МПа (5,0 - 6,0 кгс/см2) и расходе до 8 м3/мин.

Рис. 2. Активатор к торкрет-машине СБ-67:

1, 2 - полосы 8´30 мм; 3 - круг; 4 - колпак для крепления активатора; 5 - болт М12´28 (7 шт.)

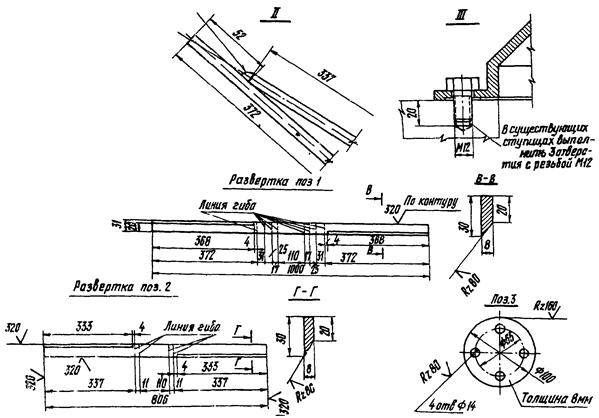

Рис. 3. Колпак для крепления активатора

Рис. 4. Гибкий активатор к торкрет-машине СБ-67:

1 - колпак; 2 - хомут (2 шт.); 3 - канат 20-Г-В-Н-160; 4 - дозатор

Примечания.

1. В существующем колпаке 1 просверлить два отверстия диаметром 22 мм, в них продеть стальной канат 3 и закрепить его двумя хомутами.

2. Концы каната сплести стальной проволокой диаметром 1,5 - 2 мм и оплавить электродуговой сваркой.

3. При установке гибкого активатора электромотор торкрет-машины замене не подлежит.

6.13. Для обеспечения постоянства давления и расхода воздуха необходимо использование индивидуального источника сжатого воздуха, например компрессора КД-9 и ресивера.

Не допускается работа торкрет-машины с давлением воздуха ниже 0,4 МПа (4,0 кгс/см2) при нанесении готовой массы по первому методу и ниже 0,3 МПа (3,0 кгс/см2) при нанесении массы по второму методу.

6.14. На торкрет-машину должна иметься следующая документация: паспорт емкостей, работающих под давлением, паспорт и заводская инструкция торкрет-машина, журнал учета работы и ремонта.

6.15. При обслуживании и профилактическом ремонте торкрет-машина должны соблюдаться указания мер безопасности (см. разд. 7), требования заводской инструкции и паспорта торкрет-машин.

6.16. Загрузочный бункер торкрет-машины должен быть постоянно накрыт проволочной сеткой с размером ячеек 3 - 5 мм во избежание попадания в рабочую камеру посторонних предметов и скомковавшейся массы.

6.17. Торкрет-машина устанавливается по возможности ближе к лазу в топку выходным патрубком в сторону лаза для уменьшения количества гибов шланга, высоты и дальности подачи массы.

6.18. Компрессор устанавливается в любом удобном месте, откуда воздух подается к торкрет-машине по шлангам диаметром 35 - 40 мм. В качестве шланга для подачи готовой массы или сухой смеси рекомендуются рукава по ТУ 38.105212-75 (для абразивных материалов).

6.19. Готовая масса или сухие смеси хранятся в емкостях и подаются к торкрет-машине по мере расходования.

6.20. Перед пуском торкрет-машины необходимо:

- проверить наличие масла в редукторах, осмотреть электродвигатель, установить сетку на бункере, присоединить шланги и сопло, проверить заземление;

- проверить плотность соединений в торкрет-машине сжатым воздухом;

- загрузить в рабочую камеру готовую массу или сухую смесь в количестве 150 - 200 кг;

- закрыть загрузочный клапан и подать в рабочую камеру сжатый воздух с избыточным давлением 0,1 - 0,15 МПа (1,0 - 1,5 кгс/см2).

При пуске торкрет-машины после включения электродвигателя следует отрегулировать давление воздуха в соответствии с п. 6.11 - 6.13.

6.21. Правильность режима при нанесении определяется по наличию светящегося пятна в месте нанесения, при отсутствии такового следует установить выходное сопло меньшего диаметра.

6.22. Торкрет-машину следует немедленно остановить при резком повышении давления сверх 0,6 МПа (6,0 кгс/см2) для СБ-66, СБ-67, ЦЛШК-1 и при давлении сверх 0,4 МПа (4,0 кгс/см2) для СБ-13 и МГ, так как это указывает на забивание шлангов массой. Для этого необходимо прекратить подачу воздуха и выключить электродвигатель, затем прочистить шланги, продуть их воздухом.

6.23. Перед остановом торкрет-машины необходимо:

- прекратить загрузку машины и выработать всю массу;

- выключить электродвигатель;

- продуть шланг;

- прекратить подачу воздуха.

6.24. После окончания работы очистить камеру от остатков массы, связку перелить в емкости для хранения. Торкрет-машину, шланги, насос и рабочую емкость установки промыть водой.

6.25. Нанесение массы производится бригадой в составе 4 - 5 чел.: машиниста, выполняющего операции по п.п. 6.17 - 6.23, сопловщика, работающего с соплом в топочной камере, и 2 - 3 подсобных рабочих (1 - в помощь сопловщику и 1 - 2 для загрузки массы в торкрет-машину).

Связь между оператором торкрет-машины и сопловщиком должна быть установлена с помощью звуковой или световой сигнализации.

6.26. Торкрет-сопло при нанесении массы располагается на расстоянии 0,5 - 1,2 м от поверхности труб. Ширина площадки (лесов) для выполнения футеровки должна быть не менее 1,0 - 1,5 м. Первый слой массы наносится под углом к экранам 45° до закрытия просветов между трубами. Дальнейшее нанесение производится перпендикулярно к экранам при круговом движении торкрет-сопла. Масса должна наноситься до уровня торцов шипов. Нанесение массы выше уровня шипов более чем на 3 мм не допускается. Излишний слой должен быть срезан мастерком.

6.27. Плотность набивки проверяется на каждом квадратном метре поверхности. Набивка не должна продавливаться при нажатии от руки, например шляпкой гвоздя или тупой стороной карандаша.

Если это условие не выполняется, то в случае нанесения:

- масс на ортофосфорной кислоте и на кальций(бор)алюмофосфатной связке первым методом (см. п. 6.5) необходимо произвести доуплотнение футеровки вручную (киянками) или с помощью торкрет-машин в зависимости от размера дефектного участка;

- масс на кальций(бор)алюмофосфатной связке вторым методом (см. п. 6.7.2) следует отобрать с экрана пробы массы и определить их влажность: если она окажется равной или выше 7 %, то нанесенная масса должна быть удалена и заменена новой с влажностью 3 - 5 %; если влажность окажется менее 7 %, то следует произвести доуплотнение футеровки при расходе воды, обеспечивающем влажность массы 3 - 5 %. Высота уплотнительного слоя должна соответствовать требованиям п. 6.26;

- массы на алюмохромофосфатной связке следует повторно выявить оптимальный расход связки и произвести доуплотнение при уточненном расходе связки.

6.28. Образовавшийся при нанесении масс на ортофосфорной кислоте и кальций(бор)алюмофосфатной связке «отскок» должен быть собран и использован вторично по одному из следующих вариантов:

а) путем добавления 20 % «отскока» в торкрет-машину или смеситель при приготовлении последующих порций массы;

б) путем приготовления новой массы (следующего состава):

- масса на ортофосфорной кислоте (массовая доля, %):

«Отскок»........................................................................................... 70 - 80

Шлам карбида кремния................................................................... 30 - 20

Связка (сверх 100 %):

Ортофосфорная кислота.................................................................. 10

Огнеупорная глина.......................................................................... 6

Электрокорунд № 4 - 6.................................................................... 8 - 10

Вода................................................................................................... 1 - 3

- масса на кальций(бор)алюмофосфатной связке (массовая доля, %):

«Отскок»........................................................................................... 70

Шлам карбида кремния................................................................... 24

Огнеупорная глина.......................................................................... 3

Связка................................................................................................ 3

Вода................................................................................................... 1 - 3

6.29. По окончании работ составляются акты о производстве работ и о соответствии применяемых материалов (приложение 2).

7. УКАЗАНИЕ МЕР БЕЗОПАСНОСТИ ПРИ НАНЕСЕНИИ КАРБИДКРеМНИЕВЫХ МАСС

7.1. Все работы по нанесению покрытий, производимые в теплосиловых цехах электростанций, а также устройство лесов, подмостей и других приспособлений должны производиться в соответствии с «Правилами техники безопасности при эксплуатации теплосилового оборудования электростанций» (М.: Атомиздат, 1972).

7.2. К работе на торкрет-машине допускаются лица (не моложе 18 лет), прошедшие обучение по ее эксплуатации, инструктаж по правилам техники безопасности и годные по состоянию здоровья.

7.3. При отсутствии или неисправности манометров, предохранительных клапанов, сигнализации между торкретировшиком и машинистом, при оголении подводящих проводов и других неисправностях работать на машине не разрешается. Манометры должны быть проверены и опломбированы. Работа установки под давлением, превышающим указанное в заводской инструкции по эксплуатации машины, категорически запрещается.

7.4. При приемке и сдаче рабочей смены дежурный должен осмотреть машину и сделать запись в книге дежурств с указанием замеченных дефектов.

7.5. Торкрет-машину после монтажа и через каждые 3 мес. эксплуатации следует испытывать на давление, превышающее в 1,5 раза рабочее.

7.6. Подключать кабели электродвигателя установки и отключать их разрешается только дежурному электрику.

7.7. Торкрет-машина должна быть заземлена согласно действующим ПТЭ и ПТБ электроустановок потребителей.

7.8. Для включения и выключения питания электродвигателей должны применяться выключатели и пускатели закрытого типа.

7.9. Оператор-сопловщик при торкретировании на высоте обязан прикрепиться карабином монтажного пояса к тросу, натянутому вдоль настила.

7.10. При приготовлении и нанесении масс все работающие, кроме установленной общими правилами спецодежды - см. «Типовые и отраслевые нормы бесплатной выдачи спецодежды, спецобуви и других средств индивидуальной защиты рабочим и служащим, занятым на строительных, строительно-монтажных и ремонтно-строительных работах» (М.: ХОЗУ Минэнерго СССР) - должны надевать защитные очки, респиратор типа «Лепесток», резиновые перчатки, закрепленные поверх рукавов куртки.

7.11. Перед началом работ шланги должны быть продуты сжатым воздухом. При этом не участвующие в продувке рабочие должны быть удалены на расстояние не менее 10 м.

7.12. При образовании в шланге пробок следует прекратить подачу смеси, закрыть вентиль подачи сжатого воздуха и простучать шланг деревянной киянкой на участке предполагаемого засорения. Продувка шланга сжатым воздухом допускается при избыточном давлении не выше 0,1 МПа (1,0 кгс/см2).

7.13. Хранение кислоты и связок в цехе разрешается только в закрытых емкостях из нержавеющей стали или пластиковых канистрах в специально отведенном месте. Переноска их разрешается только в закрытой таре.

7.14. Вблизи рабочих мест должны находиться водопроводный кран или несколько емкостей, например ведер, с чистой водой, сосуд вместимостью в несколько литров со слабым (2 - 4 %-ным) раствором питьевой соды.

7.15. При случайном попадании кислоты, связки или готовой массы в глаза или на кожу необходимо немедленно промыть глаза (кожу) большим количеством воды и слабым раствором питьевой соды.

7.16. При просеивании сухих материалов необходимо пользоваться респираторами и защитными очками и принять меры к уменьшению пыления.

7.17. Закрытые помещения, в которых готовятся и применяются карбидкремниевые массы на фосфатных связках, должны быть оборудованы приточно-водяной вентиляцией.

8. СУШКА ФУТЕРОВКИ

8.1. Прочность футеровки, выполненной из карбидкремниевых набивных масс на фосфатных связках, обеспечивается только после термической обработки-сушки. Розжиг котла без сушки футеровки запрещается.

8.2. Для проведения сушки футеровки должна быть разработана схема и программа применительно к местным условиям. Эти документы составляются представителем эксплуатации или организации, осуществляющей пуск котла, ответственным за проведение сушки футеровки и утверждаются главным инженером электростанции.

8.3. Сушка футеровки должна начинаться сразу после окончания работ по ее нанесению по всей топке. В случае вынужденного перерыва между окончанием нанесения и началом сушки необходимо в течение всего перерыва обеспечить поддержание температуры футеровки не ниже 10 - 15 °С, например прокачкой горячей воды через экраны, обогревом топочного пространства газовыми горелками или другим способом. В случае понижения температуры футеровки до 10 °С и ниже она подлежит замене.

8.4. До окончания сушки запрещается проведение работ, приводящих к сотрясению экранов или увлажнению футеровки. В случае нарушения этого условия участки с разрушенной или увлажненной массой должны быть очищены и масса нанесена вновь.

8.5. Перед началом сушки футеровки необходимо обеспечить готовность котла к растопке в соответствии с инструкцией по эксплуатации котла, в том числе:

- удалить из топки леса, подмости, убрать остатки футеровочных материалов;

- во избежание попадания влаги на футеровку полностью сдренировать конденсат из паровых линий к мазутным форсункам.

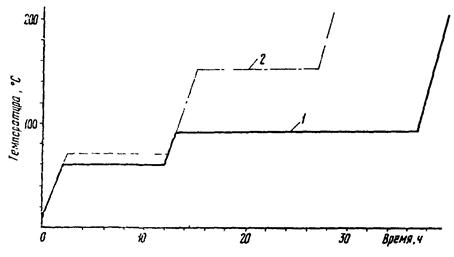

8.6. Сушка и первый разогрев футеровки производится согласно графикам рис. 5 - 7.

8.6.1. График сушки массы на ортофосфорной кислоте (см. рис. 5) включает:

- подъем температуры воды в экранах до 60 - 70 °С в течение 2 ч;

- выдержку при этой температуре - 10 ч;

- подъем температуры в экранах со скоростью не более 30 °С/ч до максимальной по условиям нагрева питательной воды в деаэраторе, но не ниже чем до 90 °С;

- выдержку при этой температуре - 24 ч (график 1).

Примечание. Чем выше температура воды в экранах, тем короче может быть продолжительность выдержки; при температуре 150 °С выдержка может быть сокращена до 12 ч (график 2);

- подъем температуры в экранах до 280 - 220 °С со скоростью 40 °С/ч.

Скорость дальнейшего подъема температуры (по условиям сушки) не лимитируется.

Рис. 5. График сушки максы на ортофосфорной кислоте (ПО «Союзтехэнерго»)

|

Рис. 6. График сушки массы на кальций(бор)алюмофосфатной связке (УралВТИ) |

Рис. 7. График сушки массы на алюмохромофосфатной связке (ХФ ЦКБ Союзэнергоремонта) |

8.6.2. Трафик сушки массы на кальций(бор)алюмофосфатной связке (см. рис. 6) включает:

- подъем температуры воды в экранах до 60 °С в течение 2 ч;

- выдержку при этой температуре - 2 ч;

- подъем температуры до 90 °С в течение 2 ч;

- выдержку при этой температуре - 4 ч;

- подъем температуры до 130 °С в течение 2 ч;

- выдержку при этой температуре - 2 ч;

- подъем температуры до 250 °С со скоростью 40° (график 1.).

Примечание. Если подъем температуры от 90 до 130 °С невозможен, то выдержка при температуре 90° должна составлять 12 ч (график 2).

Скорость дальнейшего повышения температуры сверх 250 °С по условиям сушки не лимитируется.

8.6.3. График сушки массы на алюмохромофосфатной связке (см. рис. 7) включает:

- подъем температуры в экранных трубах до 60 - 80 °С со скоростью 30 °С/ч;

- выдержку при этой температуре - 24 ч;

- подъем температуры до 90 °С со скоростью не более 30 °С/ч;

- выдержку при этой температуре - 4 ч;

- подъем температуры до 130 °С в течение 2 ч;

- выдержку при этой температуре - 2 ч;

- подъем температуры до 250 °С со скоростью не более 40 °С/ч.

Скорость повышения температуры сверх 250 °С по условиям сушки не ограничена.

8.7. Сушку футеровки по графикам рис. 5 - 7 производить следующим образом:

8.7.1. Организовать прокачку воды: на прямоточном котле - по растопочному контуру, на барабанном - по контуру, включающему барабан, экранные трубы, дренажи нижних коллекторов экранов. При этом барабан должен быть заполнен водой выше уровня ввода пароводяной смеси.

8.7.2. Включить в работу 2 - 4 мазутные форсунки или газовые горелки. Довести температуру воды за футерованной поверхностью до 180 °С. На барабанных котлах установить избыточное давление в барабане 0,6 - 0,7 МПа (6,7 кгс/см2). Расход мазута на одну форсунку не должен превышать 500 кг/ч; расход газа на горелку не более 500 м3/ч.

Произвести сушку футеровки в этом режиме в соответствии с графиками рис. 2 - 4.

8.7.3. Увеличить тепловыделение в топке путем включения дополнительных горелок, повысить температуру воды за футеровочной поверхностью до 220 - 250 °С и произвести сушку при этой температуре в течение 2 ч.

8.8. После сушки футеровки необходимо проверить ее механическую плотность - футеровка не должна разрушаться под легкими ударами молотка. Несоблюдение этого условия свидетельствует о неправильном ее выполнении. В этом случае футеровка должна быть переделана.

8.9. В случае вынужденного или запланированного перерыва (более 2 сут) в сушке футеровки до достижения температуры 200 °С следует обеспечить поддержание температуры воды в экранах в течение всего перерыва не ниже 70 °С. Если это условие не выполнено, необходимо произвести осмотр футеровки и при обнаружении увлажненных участков (отличающихся более темным цветом, набуханием и др.) заменить их новой футеровкой.

8.10. Форсирование указанных выше режимов сушки футеровки во избежание образования трещин и снижения прочности не допускается.

8.11. Для повышения стойкости футеровки на пылегазовых котлах после вывода котла на соответствующую нагрузку он должен быть переведен на проектное твердое топливо с целью образования на футеровке флаковой пленки. Работа на твердом топливе (желательно при номинальной нагрузке) должна продолжаться менее 15 сут. Работа на газе или на смеси твердого топлива с большой долей газа или мазута недопустима из-за быстрого выгорания футеровки, не защищенной шлаковой пленкой.

8.12. Контроль за сушкой футеровки осуществляется по температуре воды на выходе из футерованного участка экрана или давлению в барабане. Измерения производятся не реже 1 раза в 1 ч, результаты измерений заносятся в специальный журнал (приложение 3).

8.13. По окончании сушки составляется акт, в котором указывается фактический режим сушки и состояние футеровки после сушки. Акт должен быть подписан лицом, ответственным за проведение сушки, и утвержден главным инженером электростанции.

9. КОНТРОЛЬ ЗА ПРОИЗВОДСТВОМ РАБОТ

9.1. До приготовления массы проверяются сертификаты всех материалов на соответствие требованиям к материалам (см. разд. 2 настоящих Правил). При отсутствии сертификатов проводятся лабораторные испытания в специализированных организациях (ПО «Союзтехэнерго», УралВТИ и др.). Результаты проверки оформляются актом.

9.2. В процессе приготовления массы после каждых 15 - 20 замесов контролируется комкование мелкодисперсных исходных материалов (глины, шлама, карбида кремния и др.) контрольной рассевкой на сите с ячейками 1 мм. При остатке на сите больше 10 % необходимо организовать просев материала через сито с ячейками 1 - 2 мм до загрузки его в смеситель.

9.3. Контроль дозировки компонентов массы и связующих в смесителе необходимо проводить в процессе приготовления массы (связующего) путем периодической тарировки мерных емкостей для всех компонентов (частота контроля - не менее одной пробы от каждых 5 т массы).

9.4. Соответствие количества загружаемых в смеситель компонентов требуемому составу проверяется бригадиром через каждый 1 ч работы.

9.5. Влажность массы и отдельных компонентов проверяется 2 раза в смену высушиванием навески в сушильном шкафу при температуре 110 °С до постоянной массы.

Влажность вычисляется по формуле:

![]()

где Р0 - первоначальная масса навески, г;

Рсух - масса сухой навески, г.

Переувлажненные замесы складируются отделено и могут быть использованы для ручной набивки или добавляются небольшими порциями (10 %) к массе с нормальной влажностью.

9.6. При выполнении футеровки 1 раз в смену отбираются в герметичную тару пробы готовой массы в количестве 0,5 кг, которые в дальнейшем используются для лабораторных испытаний, проводимых в специальных организациях.

9.7. Плотность футеровки по окончании набивки проверяется согласно п. 6.27 настоящих правил.

9.8. Качество футеровки по окончании сушки проверяется согласно п. 8.8 настоящих правил.

ХАРАКТЕРИСТИКА маШИН ДЛЯ ТОРКРЕТИРОВАНИЯ

|

Тип машины |

||||||

|

СБ-13 |

СБ-66 |

СБ-67 |

ЦЛШК-1 |

М-55А |

МТ |

|

|

производительность по расходу сухих материалов, м3/ч |

1,5 |

4,0 |

4,0 |

1,0 |

1,0 |

4,0 |

|

Расход сжатого воздуха, м3/мин |

6,5 |

6 - 8 |

6 - 8 |

4 - 5 |

3 - 4 |

6 - 8 |

|

Мощность электродвигателя, кВт |

5,5 |

3,0 |

4,8 |

Пневмодвигатель |

1,5 |

4,5 |

|

Рабочее давление сжатого воздуха, МПа (кгс/см2) |

0,3 - 0,35 (3,0 - 3,5) |

0,4 - 0,6 (4,0 - 6,0) |

0,4 - 0,5 (4,0 - 5,0) |

0,5 - 0,6 (5,0 - 6,0) |

0,5 - 0,6 (5,0 - 6,0) |

0,6 |

|

Дальность подачи сухой массы (по вертикали/по горизонтали), м |

20/45 |

35/200 |

35/200 |

25/150 |

15/30 |

35/200 |

|

Масса установки без рукавов, кг |

850 |

770 |

1000 |

331 |

250 |

820 |

|

Габаритные размеры, мм: |

|

|

|

|

|

|

|

длина |

1500 |

2185 |

2000 |

1062 |

800 |

1940 |

|

ширина |

1000 |

1100 |

1100 |

688 |

400 |

1030 |

|

высота |

1550 |

1880 |

1700 |

1400 |

1300 |

1660 |

ФОРМЫ АКТОВ

АКТ О ПРОИЗВОДСТВЕ РАБОТ ПО ТОРКРЕТИРОВАНИЮ ТОРКРЕТ-МАШИНАМИ

|

Дата нанесения массы |

Тип котла и состояние ошипованной поверхности перед нанесением массы, площадь ошипованной поверхности, м2 |

Состав массы |

Влажность, % |

Давление воздуха, МПа (кгс/см2) |

Качество футеровки |

Дополнительные |

|

|

|

|

|

|

|

|

АКТ О СООТВЕТСТВИИ ПРИМЕНЯЕМЫХ МАТЕРИАЛОВ

|

Материал |

Стандарты, НТД |

Влажность, % |

Количество |

Дополнительные указания |

|||

|

по правилам |

фактически |

нормируемая |

фактическая |

нормируемое |

тактическое |

||

|

|

|

|

|

|

|

|

|

Акты должны быть подписаны представителями исполнителя и заказчика (эксплуатации) и утверждены главным инженером электростанции.

ЖУРНАЛ СУШКИ ФУТЕРОВКИ

___________________________________________________________________________

(объект, тип котла, материал футеровки)

___________________________________________________________________________

(состав футеровочной массы)

|

Дата окончания выполнения футеровки (число, месяц, час) |

Дата начала сушки (число, месяц, час) |

Заданный температурный режим сушки, °С |

Продолжительность измерения (час, мин.) |

Давление в барабане, МПа (кгс/см2) |

Температура среды на выходе из органов ошипованной поверхности, °С |

Дополнительные указания |

|

|

|

|

|

|

|

|

СОДЕРЖАНИЕ