Таблица

6

Растворные

сухие смеси

|

Наименование смеси

|

Составляющие смеси

|

% по весу

|

Область применения

|

|

Шамотная

|

Мертель шамотный по ГОСТ 6137-61

|

100

|

Огнеупорная кладка

|

|

Шамотная

|

Шамотный порошок

|

70

|

То же

|

|

Глина огнеупорная

|

30

|

|

|

Асбозуритовая

|

Асбест VI сорта

|

30

|

Диатомовая и красная кладка

|

|

Диатомит молотый

|

70

|

|

|

Глинодиатомовая

|

Диатомовый порошок

|

80

|

То же

|

|

Глина огнеупорная

|

20

|

|

|

Асбестоперлитовая

|

Асбест VI сорта

|

30

|

Установка теплоизоляционных плит

|

|

Перлитовый песок

|

70

|

|

|

Совелитовая

|

Порошок из боя совелитовых плит

|

100

|

То же

|

|

Новоасбозуритовая

|

Асбест VI сорта

|

15

|

То же

|

|

Диатомит молотый

|

15

|

|

|

Асбошиферный порошок

|

70

|

|

|

Асбестодиатомовая

|

Шамотный порошок

|

44

|

Уплотнительная штукатурка

|

|

Диатомовый порошок

|

44

|

|

|

Асбест IV сорта

|

12

|

|

Таблица 7

Вяжущие материалы

|

Наименование

|

ГОСТ или ТУ

|

Характеристика

|

Область применения

|

|

1

|

2

|

3

|

4

|

|

Портландский цемент

марки 400

² 500

² 600

|

ГОСТ 10178-62

|

Объемный вес в насыпном виде 1100 - 1400 кг/м3.

Качество марки цемента понижается на 15 - 20 % при хранении до 3 мес. и

на 30 - 40 % за год

|

Для приготовления жароупорных и теплоизоляционных бетонов и

растворов

|

|

Шлакопортландский цемент

марки 400

² 500

|

То же

|

То же

|

То же

|

|

Глиноземистый цемент

марки 300

² 400

² 500

|

ГОСТ 969-51

|

Объемный вес в насыпном виде 1150 - 1350 кг/м3.

Нарастание прочности за 24 ч - 70 - 90 % от марки, за 72 ч на

100 %

|

Для приготовления жароупорных и теплоизоляционных бетонов

|

|

Жидкое стекло1

|

ГОСТ 962-41

|

Удельный вес 1,43 - 1,55 кг/л. Модуль 2,6 - 3,0

|

Для приготовления бетонов, обмазок и теплоизоляционных мастик

|

|

Кремнефтористый натрий

|

ГОСТ 87-57

|

I и II сорта с содержанием

Na2SiF6 не менее 90 %

|

Для приготовления жароупорных бетонов и теплоизоляционных мастик

|

|

Каустический магнезит

|

ГОСТ 1216-41

|

Применяется II класса. Тонкость помола: остаток на сите 90 отверстий/см2

не превышал 5 % по весу. При хранении предохранять от действия

атмосферных осадков

|

Для приготовления обмазок

|

|

Хлористый магний технический

|

ОСТ 563

|

Содержание хлористого магния в продукте должно быть 45 %.

Удельный вес раствора 1,3 г/см3. Для

приготовления 1 м3 раствора с удельным весом 1,2 -

1,25 г/см3 идет 600 кг кристаллического

хлористого магния. Предохранять от влаги.

|

Применение раствора с удельным весом менее 1,2 г/см3.

Для приготовления магнезиальной обмазки запрещается

|

|

Карналлит обогащенный

|

ТУ МХП 762-41

|

Раствор в воде до удельного веса 1,2 - 1,25 г/см3.

Содержание хлористого магния не менее 32%. Для приготовления 1 м3

раствора идет 800 - 900 кг обогащенного карналлита

|

То же

|

1 Перед употреблением жидкого стекла обязательно определение его

модуля.

Таблица 8

Армирующие

и крепежные детали

|

Наименование

|

Стандарт или ТУ

|

Характеристика

|

Вес 1 м2,

кг

|

Область применения

|

|

1

|

2

|

3

|

4

|

5

|

|

Сетка плетеная одинарная № 20

|

ГОСТ 5336-50

|

Из проволоки диаметром 1,6 мм с ячейками 20 мм

|

1,96

|

Армирование тонких слоев бетона, обмазок, штукатурок

|

|

То же № 40

|

|

То же 3,0 мм с ячейками 40 мм, ширина 1,0 -

1,5 мм

|

3,11

|

Для изготовления минераловатных матрацев

|

|

Сетка тканая

|

ГОСТ 3826-47

|

Из проволоки диаметром 1,0 мм с ячейками 10 мм

|

1,2

|

Для изготовления минераловатных матрацев и матов, армирования

обмазок, штукатурок и т.п.

|

|

Сетка плетеная

|

ЧМТУ 3609-53

|

Проволока диаметром 0,6 мм с ячейками 20 мм

|

0,5 - 0,22

|

Для изготовления минераловатных матрацев и фасонных изделий для

съемной изоляции

|

|

|

|

25 мм

|

0,6 - 0,26

|

|

Сетка из канилированной проволоки

|

ГОСТ 3306-62

|

Проволока диаметром 3,5 мм с ячейкой 40 мм

|

3,5

|

Для армирования бетонов

|

|

Лента стальная упаковочная

|

ГОСТ 3560-47

|

Размеры ленты

|

1 пог. м соответствует

63 - 120 г

|

Для крепления изоляционных скорлуп и сегментов при изоляции

трубопроводов. Широко применяется лента

0,4´20 мм

0,5´20 мм

|

|

|

|

толщина, мм

|

ширина, мм

|

|

|

|

0,3

|

15

|

|

|

|

0,4

|

20

|

|

|

|

0,5

|

30

|

|

|

|

0,7

|

40

|

|

|

|

0,9

|

50

|

|

|

|

Ленты выпускаются мягкие и полумягкие из низкоуглеродистой стали

|

|

|

|

Крепежные детали обмуровки

|

ГОСТ 1412-54

|

Из серого чугуна марок СЧ 12-28 и СЧ 15-32

|

-

|

Применяется до рабочей температуры 500 °С

|

|

То же

|

ГОСТ 380-60

|

Из стали Ст. 0 и Ст. 3

|

-

|

Применяется до рабочей температуры 400 °С

|

|

Сетки сварные, ширина 2,3 и 2,65 м

|

ГОСТ 8478-57

|

Холоднотянутая проволока диаметром 5 и 5,5 мм с ячейками

100, 150 мм, марка сетки 5 - 15

|

2,18

|

В жароупорных бетонах в качестве арматуры

|

|

|

|

5,5 - 15

|

2,64

|

|

|

|

|

5 - 10

|

3,18

|

|

|

|

|

5,5 - 10

|

3,84

|

|

|

Проволока стальная

|

ГОСТ 3282-46

|

Проволока стальная диаметром 0,16 - 10 мм, термически

обработана диаметр 0,8 мм

|

3,95

|

При выполнении обмуровочных и изоляционных работ проволока

диаметром 0,8-1,6 мм используется в качестве вязальной; диаметром 4 -

6 мм - для изготовления арматуры. Вязальная проволока перед

употреблением обжигается

|

|

|

|

1,0 ²

|

6,17

|

|

|

|

1,2 ²

|

8,88

|

|

|

|

1,6 ²

|

15,8

|

|

|

|

2,0 ²

|

24,7

|

|

|

|

3,0 ²

|

55,5

|

|

|

|

4,0 ²

|

98,7

|

|

|

|

5,0 ²

|

154,2

|

|

|

|

6,0 ²

|

221,9

|

|

|

|

8,0 ²

|

394,6

|

|

|

|

10,0 ²

|

616,5

|

|

Крепежные детали обмуровки

|

ГОСТ 7769-63

|

Из жаростойкого хромистого чугуна ЖЧХ-0,9 и ЖЧХ-1,5

|

-

|

Применяется до рабочей температуры 600 и 650 °С соответственно

|

|

То же

|

ГОСТ 7769-63

|

Из жаростойкого кремнистого чугуна ЖЧС-5,5

|

-

|

Применяется до рабочей температуры 850 °С

|

8. Допускаемые отклонения

теплоизоляционных изделий по размерам и качеству приведены в приложении 7.

Переводные

коэффициенты для пересчета теплоизоляционных материалов приведены в приложении 8.

9. Теплоизоляционные

материалы и изделия, поступившие на электростанции без паспортов, должны

подвергаться лабораторным испытаниям. Методика лабораторных испытаний приведена

в приложении 9.

10. Технические

характеристики растворных смесей, применяемых для укладки огнеупорных и

теплоизоляционных изделий в обмуровку и для уплотнительных штукатурок,

приведены в табл. 6.

Вяжущие

материалы, употребляемые для приготовления бетонов, набивных масс, растворов и

обмазок, приведены в табл. 7.

11. Арматура, закладные

части и крепежные детали обмуровки и тепловой изоляции должны применяться в

соответствии с табл. 8.

II.

ОРГАНИЗАЦИЯ И ОБЩИЕ ПРАВИЛА ВЫПОЛНЕНИЯ ОБМУРОВОЧНЫХ РАБОТ НА ЭЛЕКТРОСТАНЦИЯХ

1.

ОСНОВНЫЕ ПОЛОЖЕНИЯ

12. Ремонт обмуровки

производится в периоды капитальных и текущих ремонтов котельных агрегатов и

является составной частью общего ремонта котлоагрегата. Основные правила

организации ремонтных работ приведены в Положении о планово-предупредительном

ремонте оборудования электростанций и подстанций, изд-во «Энергия», 1965.

13. В процессе

эксплуатации и ремонта паровых котлов должны изучаться причины преждевременного

износа обмуровки, разрабатываться и внедряться мероприятия для увеличения срока

ее службы и снижения затрат на ремонт.

14. До вывода котла в

текущий или капитальный ремонт обмуровка должна подвергаться тщательному

осмотру и обследованию для выявления объема обмуровочных работ и правильного

планирования их выполнения при ремонте котла. После остановки котла в ремонт

надлежит в сжатые сроки закончить разборку дефектной обмуровки и уточнить с

составлением соответствующего акта объем обмуровочных работ. При выявлении

дополнительных объемов, не предусмотренных ведомостью объема работ, уточняется

состав ремонтной бригады и решается вопрос о необходимости увеличения продолжительности

срока простоя котла в ремонте.

15. К началу

капитального ремонта котла электростанция должна быть обеспечена огнеупорными

теплоизоляционными, крепежными и другими материалами, обеспечивающими

проведение ремонта в необходимом объеме и в установленные сроки.

2. ПОДГОТОВКА К

КАПИТАЛЬНОМУ РЕМОНТУ ОБМУРОВКИ КОТЛА

16. Капитальный ремонт

обмуровки должен производиться с тщательной инженерной подготовкой, включающей:

а)

разработку проектов организации работ и технологических процессов выполнения

особо сложных и неосвоенных видов ремонтных работ;

б)

проведение подготовительных работ по устройству механизации, заготовке до

начала работ необходимого ассортимента обмуровочных материалов, изготовления

арматурных каркасов, минераловатных матов и др.;

в)

проработку ремонтным персоналом технологии и графиков проведения ремонта по

узлам.

Примерная

схема организации обмуровочных работ с разработкой технической документации и

проведения подготовительных работ приведена в приложении 10.

Несвоевременное

или неполное проведение подготовительных работ рассматривается как нарушение

технологической дисциплины, ведущее к ухудшению организации и снижению качества

обмуровочных работ.

17. Основной задачей

проекта организации работ является разработка мер, обеспечивающих бесперебойное

выполнение ремонта обмуровки в установленные графиком сроки за счет правильного

выбора и направления грузопотоков, оснащения их транспортными средствами и приспособлениями,

необходимой пропускной способности и рационального выбора мест перегрузки

материалов.

18. Проект организации

работ должен включать:

а)

описание состояния конструкций обмуровок, характер и объемы работ, подлежащих

выполнению;

б)

ведомости потребных материалов, изделий, крепежных деталей, ремонтной оснастки

и приспособлений;

в)

совмещенный график производства работ;

г)

технологические карты ремонта;

д)

решения о способах подачи на рабочие места материалов и растворов;

е)

решения по организации рабочих мест и технике безопасности.

19. Для проведения

ремонта обмуровки котлов в установленные сроки, повышения производительности

труда и улучшения культуры и качества обмуровочных работ на каждой

электростанции следует разработать и смонтировать стационарную механизацию

трудоемких и массовых ремонтных операций, включающую:

а)

установки по дроблению и сортировке заполнителей жароупорных и

теплоизоляционных бетонов, растворов и штукатурок;

б)

вертикальные подъемники (шахтные, стоечные, струнные грузовые лифты, элеваторы

типа «Нория» и др.), краны;

в)

мусоропроводы для удаления отходов боя и мусора при разборке обмуровки;

г)

разводки трубопроводов для подачи растворов, теплоизоляционных мастик и

уплотнительных штукатурок;

д)

централизованные растворные и бетонные узлы для приготовления бетонов,

растворов, уплотнительных штукатурок и обмазок.

20. Для комплексной

механизации грузопотоков следует применять передвижную оснастку и

приспособления: контейнеры, электропогрузчики, транспортеры, рольганги,

инвентарные бункера, лотки и др.

Рациональная

организация грузопотоков должна обеспечивать:

а)

минимальное количество перегрузок транспортируемых грузов;

б)

минимальное расстояние при перевозках;

в)

комплексную механизацию транспортировки и погрузочно-разгрузочных операций;

г)

наименьшие затраты рабочего времени ремонтного персонала на транспортных

операциях.

Схемы

и оснастка грузопотоков должны обеспечивать пропускную способность при наиболее

напряженной работе.

21. До начала работ все

механизмы, оснастка и приспособления должны быть подготовлены, проверены и

расставлены по рабочим местам в соответствии с проектом организации работ.

3. ПРИЕМКА, ХРАНЕНИЕ,

ПЕРЕВОЗКА ОГНЕУПОРНЫХ И ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

22. Приемка, хранение и

перевозка огнеупоров должна производиться в соответствии с ГОСТ 8179-56

«Изделия огнеупорные. Правила приемки, хранения и перевозки».

23. Приемку огнеупорных

и теплоизоляционных материалов и изделий необходимо производить по паспорту,

выдаваемому заводом-изготовителем на каждую поставленную партию. Паспорт должен

содержать: наименование и адрес завода-изготовителя, номер и дату выдачи

паспорта, номер партии и дату ее изготовления, марку, размеры и количество

материалов и изделий в партии, результаты испытаний, номер ГОСТ или ТУ.

24. Перед началом

выгрузки из вагонов необходимо проверить сохранность огнеупорных и

теплоизоляционных изделий.

При

обнаружении в вагоне более 10 % боя составляется акт.

25. При выгрузке из

транспортных средств не разрешается бросать изделия и смешивать или загрязнять

материалы, а также допускать их потери или снижение сортности.

Разгрузка

материалов, прибывших в таре, должна производиться с сохранением тары.

26. Складирование и

хранение материалов на складе должно производиться по маркам, классам и сортам.

Каждый материал должен иметь отдельное место, обеспечивающее невозможность смешения

материалов и загрязнения их посторонними примесями.

27. Выгруженные из

вагонов огнеупорные изделия должны быть уложены в штабеля раздельно по сортам и

заводам-изготовителям.

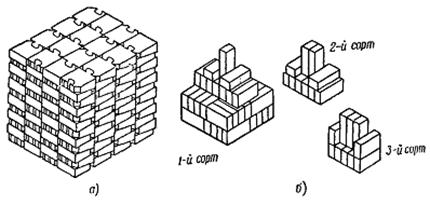

Укладка

кирпича должна производиться в клетки (на ребро или на шлашку) по 250 шт. в

каждую, а фасонных изделий - в штабеля высотой не более 1,6 м. На каждой

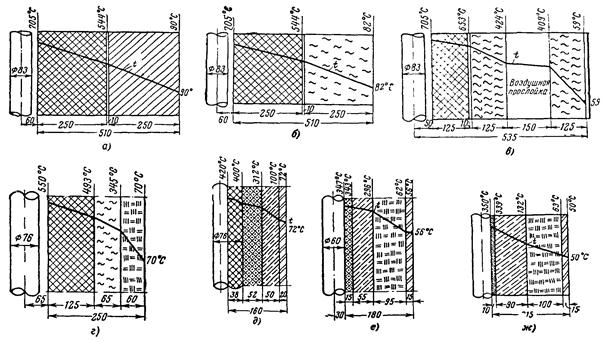

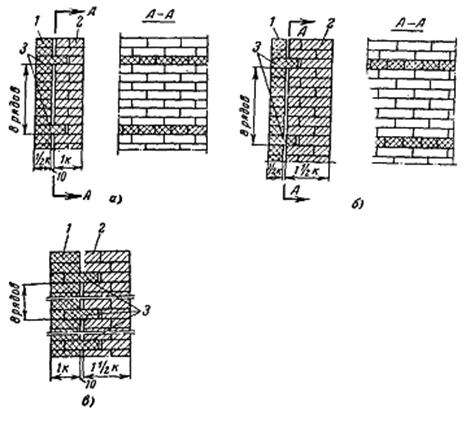

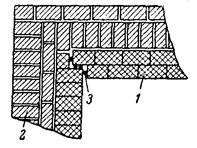

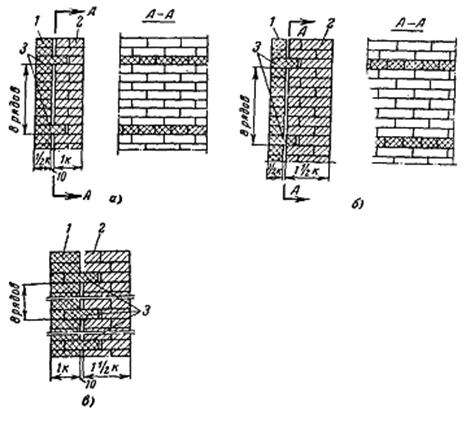

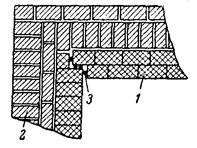

клетке делаются указатели сортности. Количество поставленных тычком кирпичей

вверху клетки соответствует сорту (рис. 2).

Кроме того, на каждом штабеле должна быть надпись (бирка) с указанием сорта,

класса огнеупорности и марки.

Разрывы

между штабелями должны быть не менее 0,8 м, проход между глухими

стенами склада и штабелем допускается 0,5 м. Расстояние от края навеса

до уложенных в штабеля огнеупорных изделий должно быть не менее 1,5 м.

Рис. 2. Укладка огнеупорных изделий для хранения.

а - штабель фасонных

изделий; б - указание сортности кирпича на клетках.

28. Красный кирпич

допускается хранить на земле под открытым небом. Кирпич должен быть уложен по

сортам.

29. Цемент, известь

(пушонка и комовая) должны храниться в закрытых помещениях или под навесами в

закромах и ларях, полностью предохраняющих материалы от воздействия атмосферных

осадков и грунтовых вод.

На

закромах и ларях с цементом делаются надписи: дата поступления на склад, марка

и характеристика (глинозёмистый, портландский, пуццолановый,

шлакопортландский).

30. Огнеупорные и

теплоизоляционные материалы при выгрузке, хранении и транспортировке должны

быть защищены от увлажнения атмосферными осадками и грунтовыми водами.

31. Материалы и изделия

следует перевозить и хранить следующим образом:

а)

плиты перлитовые, совелитовые, минеральную и стеклянную вату и изделия на их

основе, а также асбестовые изделия - в жесткой таре;

б)

сухие теплоизоляционные смеси, сухие жароупорные смеси, вспученный перлит и

вермикулит - в бумажных мешках;

в)

изделия перлитокерамические, вулканитовые, известково-кремнеземистые,

асбестовермикулитовые, диатомовые - в контейнерах или на поддонах с укладкой в

плотные ряды, перестланные соломой или древесной стружкой.

32. Материалы для

изготовления растворов и обмазок и заполнители бетонов (молотый шамот, молотая

огнеупорная глина и т.д.) должны храниться в закрытом сухом помещении в

упакованном виде в условиях, не допускающих их увлажнения, загрязнения и

перемешивания между собой. Молотая огнеупорная глина и бочки с жидким стеклом должны

храниться в утепленном складе.

33. Способы

штабелирования и хранения теплоизоляционных материалов и изделий должны

обеспечивать сохранность формованных изделий и исключать уплотнение и смешение

минераловатных, стекловатных и гибких изделий.

34. Погрузка и

транспортировка материалов с приобъектного склада в рабочую зону должны

производиться контейнерным способом в рассортированном виде по маркам и

размерам.

35. Транспортировка

материалов и изделий со склада в котельную и подача их к рабочим местам должны

производиться, как правило, без перегрузки. Неизбежные в отдельных случаях

перегрузки должны выполняться с применением контейнеров, в которых материалы на

автомашинах, электрокарах, вагонетках или по монорельсовым путям доставляются к

ремонтируемым котлам.

Сыпучие

материалы должны транспортироваться от склада в котельную в ящиках, мешках или

жесткой таре.

Технические

нормативы погрузки материалов в манны, вагоны и вагонетки приведены в табл. 9.

Таблица 9

Количество

обмуровочных материалов, размещаемых на автомобилях, железнодорожных вагонах,

платформах и вагонетках

|

Наименование

материалов

|

Единицы измерения

|

Грузоподъемность

|

|

Автомобили, т

|

Крытые вагоны, т

|

Платформа, т

|

Узкоколейная

вагонетка или платформа, т

|

|

1,5

|

2,5

|

5

|

20

|

16

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

Асбестовый картон и шнур в ящиках и бухтах

|

т

|

1,5

|

2,5

|

5

|

20

|

16

|

-

|

0,6 - 0,8

|

|

Асбестовые матрацы в ящиках....................

|

²

|

1,5

|

2,5

|

5

|

20

|

16

|

|

0,6 - 0,8

|

|

Асбоцементные и совелитовые плиты в ящиках

|

²

|

0,8

|

1,4

|

1,9

|

11

|

-

|

-

|

0,3

|

|

Вулканитовые плиты без тары....................

|

²

|

0,9

|

1,5

|

2,0

|

12

|

-

|

|

0,3

|

|

Глина огнеупорная и тугоплавкая комовая

|

²

|

1,5

|

2,5

|

5,0

|

20

|

16

|

20

|

0,9

|

|

Глина красная..................................................

|

м3

|

1,0

|

1,6

|

3,0

|

-

|

-

|

10

|

0,4

|

|

² огнеупорная молотая........................

|

т

|

1,5

|

2,5

|

5

|

20

|

16

|

20

|

0,6

|

|

Диатомит молотый..........................................

|

²

|

1,2

|

2,0

|

2,5

|

15

|

-

|

-

|

0,3

|

|

Асбозурит, асбослюда, асботермит насыпью

|

²

|

1,2

|

2,0

|

2,6

|

15

|

-

|

-

|

0,4

|

|

Известь негашеная:

|

|

|

|

|

|

|

|

|

|

комовая...............................................

|

²

|

1,5

|

2,5

|

4,7

|

20

|

-

|

-

|

0,6

|

|

молотая...............................................

|

²

|

1,5

|

2,5

|

5

|

20

|

-

|

-

|

0,8

|

|

Изделия шамотные фасонные......................

|

²

|

1,5

|

2,5

|

5

|

20

|

16

|

20

|

1,0

|

|

Кирпич шамотный и полукислый...............

|

шт.

|

400

|

750

|

1250

|

5200

|

-

|

5200

|

200

|

|

Кирпич шамотный легковесный..................

|

²

|

700

|

1200

|

2400

|

10000

|

-

|

-

|

200

|

|

Кирпич тугоплавкий.......................................

|

²

|

500

|

800

|

1700

|

5700

|

-

|

5700

|

200

|

|

² тальковый...........................................

|

²

|

340

|

560

|

1100

|

4500

|

-

|

4500

|

200

|

|

² трепельный........................................

|

²

|

700

|

1100

|

2200

|

8000

|

-

|

80000

|

200

|

|

² красный...............................................

|

²

|

400

|

750

|

1250

|

5700

|

-

|

5700

|

200

|

|

Совелитовый порошок в мешках................

|

т

|

0,85

|

1,3

|

1,8

|

7

|

-

|

-

|

0,3

|

|

Песок...................................................................

|

м3

|

1,0

|

1,6

|

3,0

|

-

|

-

|

2

|

0,4

|

|

Порошок шамотный........................................

|

т

|

1,5

|

2,5

|

5

|

20

|

16

|

-

|

0,8

|

|

Хромит................................................................

|

²

|

1,5

|

2,5

|

5

|

20

|

16

|

20

|

1,0

|

|

Трепел комовый...............................................

|

²

|

1,5

|

2,5

|

4,2

|

20

|

16

|

13

|

0,5

|

|

Цемент навалом...............................................

|

²

|

1,5

|

2,5

|

5

|

20

|

16

|

-

|

0,9 - 1,0

|

|

² в бочках и мешках...........................

|

²

|

1,5

|

2,5

|

5

|

20

|

16

|

-

|

0,9 - 1,0

|

|

Минеральная вата в ящиках........................

|

²

|

0,8

|

1,4

|

1,9

|

9

|

-

|

-

|

0,3

|

|

Шлак котельный..............................................

|

м3

|

1,6

|

2,5

|

5

|

-

|

-

|

16

|

0,6

|

4. ОРГАНИЗАЦИЯ

СКЛАДИРОВАНИЯ МАТЕРИАЛОВ

36. Огнеупорные и

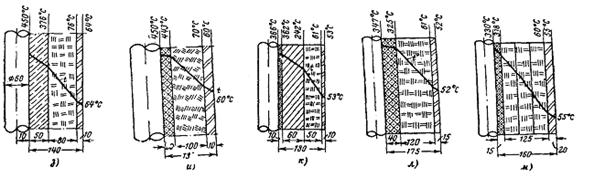

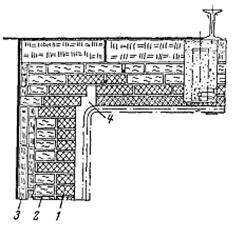

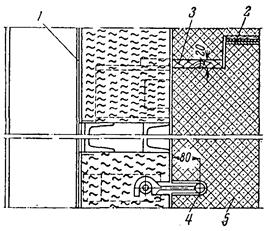

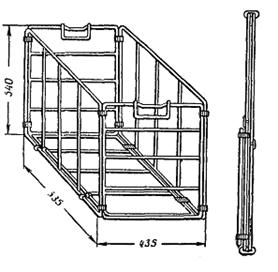

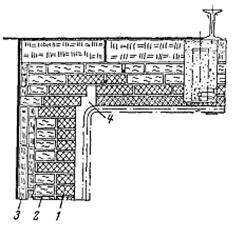

теплоизоляционные изделия хранят в закрытых складах (рис. 3) или под навесом с чистыми

каменными, деревянными или хорошо утрамбованными полами, полностью

предохраняющими изделия от попадания атмосферных осадков и грунтовых вод. Пол

навесов должен возвышаться не менее, чем на 0,3 м от земли. Склады и

навесы должны быть обеспечены стоками для отвода воды и хорошим освещением для

ночных работ.

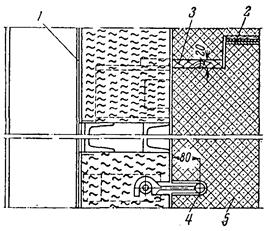

Рис. 3. Закрытый сборно-разборный склад площадью 150 м2

для хранения обмуровочных и теплоизоляционных материалов.

Нормы

складирования материалов приведены в табл. 10.

37. Сыпучие материалы

хранят в отдельных закромах или бункерах. Смешение материалов не допускается.

38. Склады должны быть

оборудованы транспортными приспособлениями, позволяющими механизировать

разгрузку вагонов, перемещение и укладку материалов на складе и погрузку

материалов в транспортные средства.

39. Для разгрузки и

погрузки кирпича и теплоизоляционных изделий применяют передвижные

транспортеры, рольганги и механизированные погрузчики.

Оборудование

для механизации работ на складах приведено в табл. 11.

Таблица 10

Технические

нормативы складирования теплоизоляционных и обмуровочных материалов

|

Наименование

материалов

|

Единицы измерения

|

Количество на 1 м2

площади

|

Высота укладки, м

|

Вид укладки

|

Способ хранения

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Кирпич шамотный и полукислый

|

т

|

3,2 - 3,3

|

1,5

|

Штабель

|

Под навесом

|

|

Кирпич тугоплавкий........

|

²

|

3,0 - 3,1

|

1,5

|

То же

|

То же

|

|

Кирпич глиняный строительный

|

тыс. шт.

|

0,7

|

1,5

|

²

|

²

|

|

Кирпич диатомовый........

|

То же

|

1,1 - 1,5

|

1,5

|

²

|

²

|

|

Кирпич магнезитовый или хромомагнезитовый

|

²

|

5,0 - 6,0

|

1,5

|

²

|

²

|

|

Камень бутовый................

|

м3

|

1,0 - 2,0

|

1,5

|

"

|

²

|

|

Глина огнеупорная и красная молотая

|

т

|

2,3 - 2,7

|

1,5

|

Навалом в закромах на настиле

|

Под навесом

|

|

Глина огнеупорная и тугоплавкая комовая

|

²

|

2,6 - 2,9

|

1,8

|

Навалом в закромах

|

То же

|

|

Песок горный и речной...

|

м3

|

1,5 - 1,6

|

1,5

|

То же

|

Открытым способом

|

|

Гравий..................................

|

²

|

1,5 - 2,0

|

1,8

|

²

|

То же

|

|

Диатомит молотый...........

|

т

|

1,0 - 1,25

|

1,2

|

²

|

²

|

|

Трепел комовый................

|

²

|

1,2 - 1,4

|

1,3

|

²

|

Под навесом

|

|

Известь комовая................

|

²

|

1,6 - 1,8

|

1,7

|

²

|

То же

|

|

Известь молотая................

|

²

|

2,0 - 2,5

|

2,0

|

В мешках

|

²

|

|

Известь пушонка...............

|

²

|

1,2 - 1,3

|

1,2

|

То же

|

²

|

|

Порошок шамотный.........

|

²

|

2,1 - 2,4

|

2,0

|

В закромах

|

В сухом закрытом помещении

|

|

Порошок магнезитовый..

|

²

|

2,8 - 4,0

|

2,0

|

То же

|

То же

|

|

Щебень шамотный...........

|

м3

|

1,5 - 2,0

|

1,8

|

Штабель

|

В сухом закрытом помещении

|

|

Цемент..................................

|

т

|

2,0 - 2,8

|

2,0

|

Навалом

|

То же

|

|

|

²

|

1,5

|

1,5

|

В бочках

|

²

|

|

|

²

|

1,3

|

1,5

|

В мешках

|

²

|

|

Хромитовый железняк в кусках

|

|

6,8 - 7,4

|

2,0

|

Навалом

|

²

|

|

Перлитокерамические плиты

|

м3

|

0,8

|

2,0

|

Штабель по размерам

|

²

|

|

Известково-кремнеземистые плиты

|

²

|

0,8

|

2,0

|

Жесткая тара

|

В сухом закрытом помещении

|

|

Перлитовые плиты на цементном вяжущем

|

²

|

0,8

|

2,0

|

То же

|

То же

|

|

Перлитогелевые плиты...

|

²

|

0,8

|

2,0

|

²

|

²

|

|

Асбестовермикулитовые плиты

|

²

|

0,8

|

2,0

|

²

|

²

|

|

Вулканитовые плиты.......

|

т

|

0,8

|

2,0

|

Штабель по размерам, жесткая тара

|

²

|

|

Совелитовые плиты.........

|

²

|

0,6 - 0,8

|

2,0

|

То же

|

²

|

|

Асбестоцементные плиты

|

²

|

0,6 - 0,8

|

2,0

|

Штабель

|

²

|

|

Асбестодиатомовые плиты

|

²

|

0,8

|

2,0

|

То же

|

²

|

|

Газобетон теплоизоляционный

|

²

|

0,8

|

2,0

|

²

|

²

|

|

Минеральная вата............

|

²

|

0,8

|

1,2

|

Рулоны или кипы в мягкой или жесткой таре

|

²

|

|

Стеклянная вата................

|

т

|

0,8

|

1,2

|

Рулоны или кипы в мягкой или жесткой таре

|

В сухом закрытом помещении

|

|

Минераловатные прошивные маты

|

м3

|

0,8

|

1,2

|

Рулоны или штабели

|

В закрытом помещении

|

|

Войлок из минеральной ваты

|

²

|

0,8

|

1,2

|

То же

|

То же

|

|

Минераловатные температуростойкие плиты

|

²

|

0,8

|

2,0

|

Штабель по размерам, жесткая тара

|

²

|

|

Асбестовый картон..........

|

т

|

2,0 - 2,2

|

2,0

|

Штабель

|

²

|

|

То же, шнур........................

|

²

|

1,5 - 1,8

|

2,0

|

То же

|

²

|

|

Перлитовый песок............

|

м3

|

0,6

|

-

|

В мешках

|

²

|

|

Асбестовое волокно VI и VII сорта

|

т

|

1,6

|

2

|

Навалом или в мягкой таре

|

²

|

|

Асбозурит...........................

|

²

|

1,3

|

1,5

|

Навалом

|

Под навесом

|

|

Металлическая сетка, проволока, рулонные материалы, оклеечная

ткань, краски, инструменты и мелкий инвентарь

|

В среднем на одного рабочего принимать 0,05 - 0,1 м2

закрытого склада

|

Сетка складируется плашмя штабелем не выше 2 м, а рулонные

материалы на торец друг на друга, но не более двух рядов

|

В закрытых помещениях закрывающихся

|

Таблица 11

Оборудование

для механизации работ на складах

|

Вид работы

|

Механизмы и их марка

|

|

Выгрузка сыпучих материалов и штучных изделий (неупакованных) из

железнодорожных вагонов в прирельсовые склады

|

Передвижные ленточные конвейеры марки Т-26, Т-45, Т-80, Т-125 и

звеньевые Т-46 и Т-47, роликовые конвейеры

|

|

Выгрузка из железнодорожных вагонов изделий, упакованных в

ящики, тюки, бухты и др.

|

Автопогрузчики типа 4000М грузоподъемностью 3 - 5 Т, автокраны

К-32 грузоподъемностью 3 Т, автокраны гидравлического типа 4030

грузоподъемностью 0,5 Т

|

|

Выгрузка и погрузка сыпучих материалов вне складов и навесов

|

Самоходные многоковшовые погрузчики Т-105, механическая лопата

типа ТМЛ-2

|

|

Внутрискладские погрузоразгрузочные операции

|

Краны-балки с электрическим приводом грузоподъемностью до 1 Т.

Монорельсы с ручной или электрической талью 0,5 т. Кран

консольный, поворотный с ручной или электрической талью грузоподъемностью 1 Т.

Тележки ручные грузоподъемностью 0,5 и 1 Т. Контейнеры разного

типа

|

|

Разгрузка и погрузка сыпучих

|

Шнековые и спиральные питатели

|

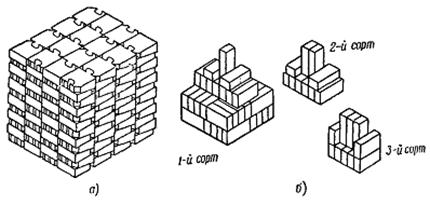

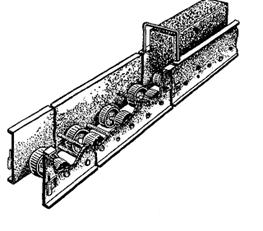

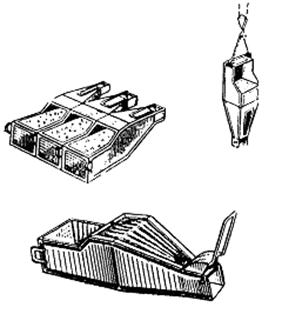

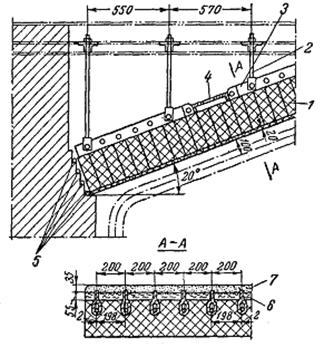

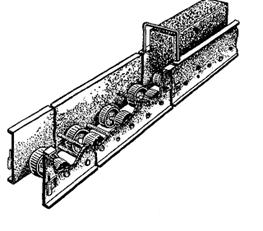

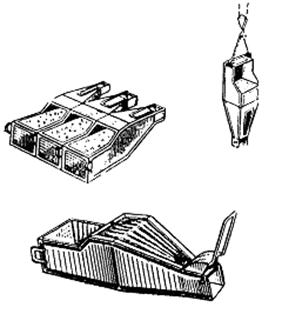

Рис. 4. Схема станка для сортировки кирпича.

а, б, в,

г - лотки для спуска кирпича; д - направление движения кирпича;

1, 2, 3 - калибры.

Погрузку

сыпучих материалов производят автопогрузчиками с механической лопатой, а

сортировку кирпича и изделий - с помощью калибровочного станка (рис. 4).

5. ТРАНСПОРТИРОВКА

ОГНЕУПОРНОГО КИРПИЧА И ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ НА РАБОЧИЕ МЕСТА

40. Для рациональной

организации ремонта обмуровки рекомендуется до начала работ не менее 50 %

потребных материалов доставить на промежуточные площадки ремонтируемого котла,

а остальную часть материалов транспортировать в процессе ремонта.

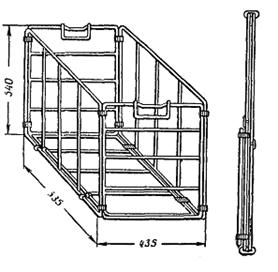

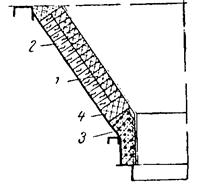

Рис. 5. Колесный контейнер емкостью 0,25 м3

для транспортировки штучных изделий.

41. Огнеупорные и

теплоизоляционные изделия со складов на рабочие площадки ремонтируемого котла

следует перевозить в контейнерах без перегрузки. Типы контейнеров и их

техническая характеристика приведены на рис. 5 - 7.

42. Размещение на площадках

котлов огнеупорных и теплоизоляционных материалов должно быть заранее продумано

и увязано с допускаемыми нагрузками. Также заранее должны быть определены места

установки устройств для механизации транспортных операций.

43. Если промежуточные

площадки не приспособлены для приема кирпича и фасонных изделий, подача их

осуществляется на вышерасположенную площадку с последующим опусканием

материалов на рабочее место с применением специальных лотков и рольгангов. Для

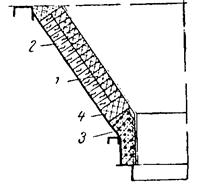

этой цели применяют лотки обычные и самотормозящие.

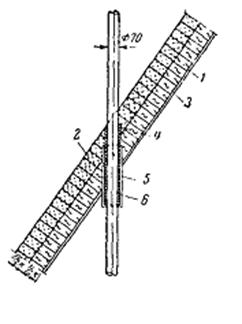

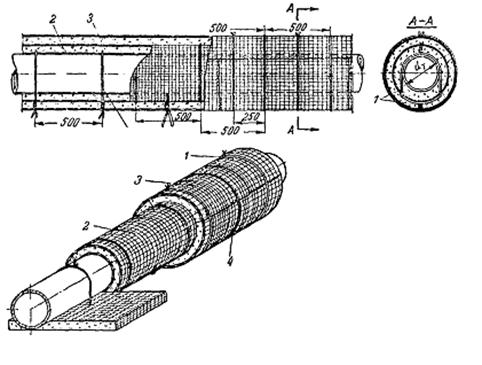

Рис. 6. Складной контейнер для транспортировки теплоизоляционных

изделий.

Лоток

обычный предназначен для непрерывного спуска кирпича без повреждения его углов.

Лоток заполняется кирпичом и по мере того, как внизу кирпич выбирается, сверху

производится его загрузка.

Лоток

самотормозящий представляет собой желоб сечением 80´130 мм,

сваренный из стали толщиной 1,5 - 2 мм, с отверстиями по

бокам, внутри которых через 1000 - 1200 мм по его длине свободно

подвешены на шарнирных осях металлические пластины. Кирпич проходит мимо этих

пластин и тормозится ими.

Рис. 7. Складной контейнер для транспортировки диатомового кирпича;

емкость 36 кирпичей.

Рис. 8. Рольганг для подачи кирпича.

Применение

самотормозящих лотков позволяет подавать кирпич с перепадом отметок по высоте

от 1 до 3 м без ущерба для качества кирпича.

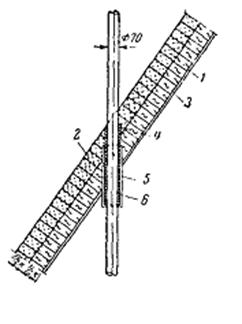

44. Транспортировку

огнеупорного и строительного кирпича и изделий с приемных площадок на рабочие

места обмуровщиков производят также по рольгангам. Рольганг (рис. 8) состоит из секции длиной

3000 мм, шириной 110 мм и высотой 115 мм. Вес

секции 25 кг.

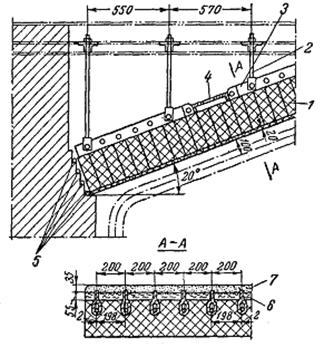

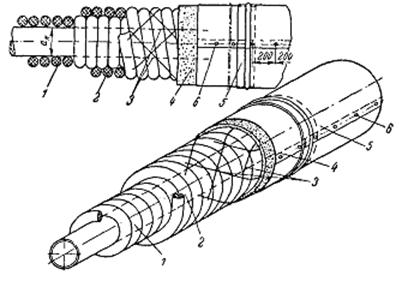

Рис. 9. Пневмотранспортер для подачи кирпича к месту работ.

1 - цилиндр; 2 - механизм для переключения сжатого

воздуха; 3 - направляющий лоток; 4 - тренога; 5 -

рольганг.

Для

изменения направления движения кирпича применяют угловую секцию, изогнутую по

радиусу 1000 мм. Вес секции 13,5 кг. Секции соединяются между

собой при помощи инвентарных деталей.

45. Транспортировку

кирпича в рабочей зоне по площадкам котла производят с применением

пневматических транспортеров (рис. 9).

Рабочее

давление воздуха 4 - 6 ат. Расход воздуха 0,42 м3/мин.

Дальность транспортировки по горизонтали до 30 м, на высоту 8

м, под углом до 45°. Вес (включая направляющий желоб) 215 кг.

При

помощи пневмотранспортера можно подавать от 600 до 900 шт. кирпичей в час.

Рис. 10. Поворотный кронштейн грузоподъемностью 100 кГ.

Рис. 11. Тележка ручная трехколесная с подъемной платформой.

1 - рама; 2 - платформа; 3 - опоры; 4 - заднее

гумированное колесо; 5 - переднее колесо; 6 - ручка; 7 -

фиксатор; 8 - пружина фиксатора; 9 - механизм подъема платформы.

Таблица

12

Оборудование,

приспособления и оснастка для транспортировки материалов и изделий в рабочей

зоне

|

Вид работ

|

Механизмы

|

Техническая

характеристика

|

|

Разгрузка контейнеров, тюков, бухт, ящиков с материалами из

автомашин, вагонов или вагонеток

|

Поворотный кронштейн

|

Грузоподъемностью 100 кГ, вылет 1,5 м

|

|

Автокран гидравлический

|

Грузоподъемность 0,5 т

|

|

Автопогрузчики

|

Тип 4030, грузоподъемность 3 т

|

|

То же, штучных материалов (кирпич, фасонный камень и т.д.)

|

Конвейеры передвижные

|

Тип К-34

|

|

Рольганги

|

Конструкции Союзэнергоремонта

|

|

Пневмотранспортер

|

|

То же, сыпучих материалов (порошки, заполнители бетонов и т.д.)

|

Конвейеры передвижные

|

Тип К-34 с механической лопатой

|

|

Автопогрузчики

|

|

Транспортировка контейнеров и штучных материалов к вертикальным

подъемникам

|

Монорельс с тельфером

|

Грузоподъемностью 0,5 т

|

|

Электрокары

|

|

Электропогрузчики

|

Грузоподъемностью 1 т

|

|

Тележки

|

|

То же, сыпучих и заполнителей к растворному или бетонному узлу

|

Конвейеры

|

Тип K-34 грузоподъемностью 0,5 т

|

|

Электрокары

|

|

Электропогрузчики

|

Грузоподъемностью 1 т

|

|

Тележки с контейнерами

|

Грузоподъемностью 1 т

|

|

Вертикальный подъем контейнеров с материалами и изделиями в

рабочую зону

|

Грузовые лифты

|

-

|

|

Шахтные подъемники

|

Тип Т-37, Т-4

|

|

Электролебедки ЦКБ-125

|

Грузоподъемностью 125 кГ

|

|

Электролебедки ЭЛ-100

|

Грузоподъемностью 100 кГ

|

|

То же, штучного огнеупорного кирпича и фасонного камня на

рабочее место обмуровщика

|

Пневмотранспортер

|

Конструкции Союзэнергоремонт

|

|

Рольганги

|

|

Лотки самотормозящие

|

-

|

|

Возврат порожних контейнеров

|

Грузовые лифты

|

-

|

|

Шахтные подъемники

|

Тип Т-37, Т-4

|

|

Электрокары

|

Грузоподъемностью 0,5 т

|

|

Уборка рабочих мест и удаление мусора

|

Инвентарные мусоропроводы

|

Конструкции ОРГРЭС диаметром 400 м

|

46. Оборудование,

приспособления и оснастка для механизации работ в рабочей зоне даны на рис. 10, 11 и в

табл. 12, а

инструменты и инвентарь для выполнения обмуровочных работ даны в табл. 13.

Таблица 13

Инструмент

и инвентарь, необходимые для выполнения обмуровок современных котельных

агрегатов

|

Наименование

|

На 1 обмуровщика

|

На 5 обмуровщиков

|

На 10 обмуровщиков

|

|

Молоток печной..............................................................................

|

1

|

5

|

10

|

|

Кирочка печная...............................................................................

|

2

|

10

|

20

|

|

Кельма................................................................................................

|

1

|

5

|

10

|

|

Молоток деревянный.....................................................................

|

1

|

5

|

10

|

|

Правило деревянное.......................................................................

|

1

|

2 - 3

|

3 - 5

|

|

Рейка деревянная 2 м.....................................................................

|

-

|

1

|

2

|

|

Уровень деревянный......................................................................

|

-

|

1

|

2

|

|

Отвес...................................................................................................

|

-

|

1

|

2

|

|

Метр складной.................................................................................

|

-

|

1

|

2

|

|

Щуп.....................................................................................................

|

1

|

5

|

10

|

|

Расшивка...........................................................................................

|

-

|

1

|

1

|

|

Угольник............................................................................................

|

-

|

1

|

1

|

|

Кусачки для арматуры..................................................................

|

-

|

2

|

4

|

|

Шнур, пог. м

|

10

|

20

|

50

|

|

Трамбовка деревянная..................................................................

|

-

|

1

|

2

|

|

Ковш для раствора.........................................................................

|

1

|

4

|

8

|

|

Щетка металлическая....................................................................

|

-

|

2

|

4

|

|

Кисть...................................................................................................

|

1

|

2

|

5

|

|

Ведро..................................................................................................

|

-

|

2

|

5

|

|

Лопата................................................................................................

|

-

|

1

|

2

|

|

Ручки для кирочек и молотков....................................................

|

1

|

6

|

12

|

Допускаемые

предельные расстояния перевозок для отдельных видов транспорта приведены в

табл. 14.

Таблица 14

Допускаемые

предельные расстояния перевозок для отдельных видов транспорта

|

Способ перемещения

|

Материалы

|

Зона применения

|

|

Автопогрузчиками..............................................................

|

Кирпич

|

До 200 м

|

|

Ленточными транспортерами.........................................

|

То же

|

От 5 до 500 м

|

|

Мотороллерами грузовыми.............................................

|

Все материалы

|

До 1500 м

|

|

Автомобилями.....................................................................

|

То же

|

Свыше 1500 м

|

|

Вагонетками вручную.......................................................

|

²

|

От 50 до 300 м

|

|

Тележками вручную..........................................................

|

²

|

До 100 м

|

|

Рольганги..............................................................................

|

Кирпич

|

До 30 м

|

6. ПРИГОТОВЛЕНИЕ И ТРАНСПОРТИРОВКА РАСТВОРОВ, БЕТОНОВ, ТОРКРЕТОВ И УПЛОТНИТЕЛЬНЫХ ШТУКАТУРОК

47. Приготовление

растворов производят на централизованных (стационарных) растворных установках и

передвижных растворных узлах.

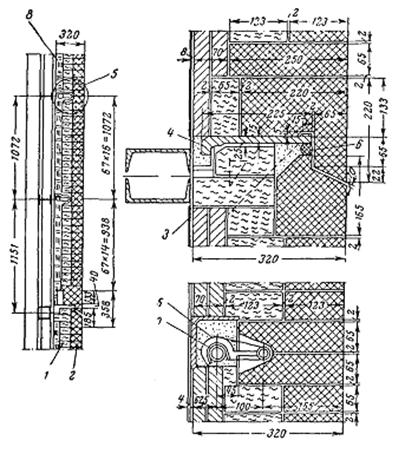

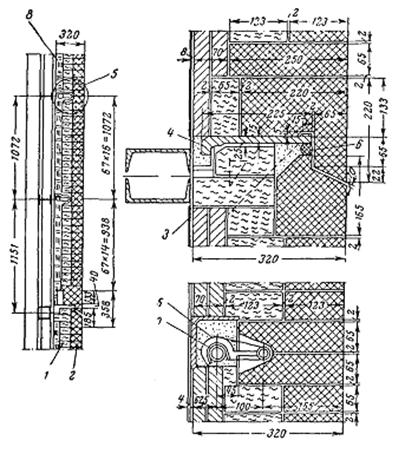

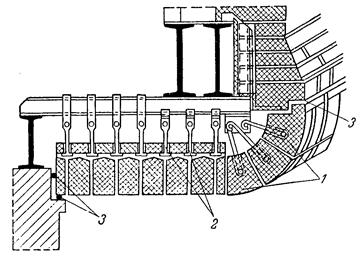

Стационарный

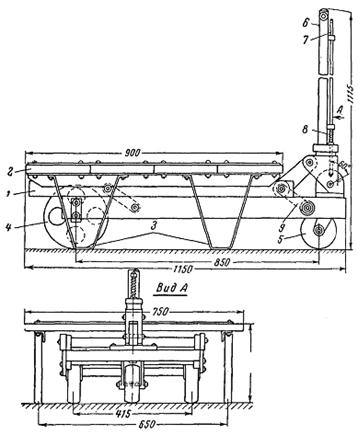

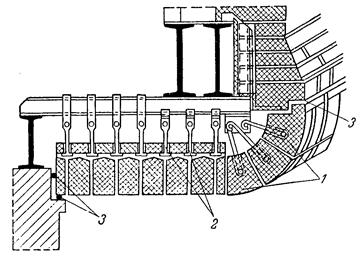

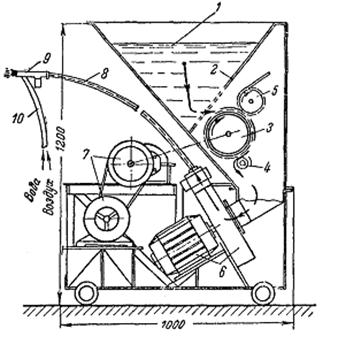

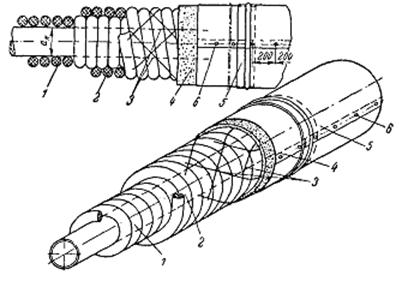

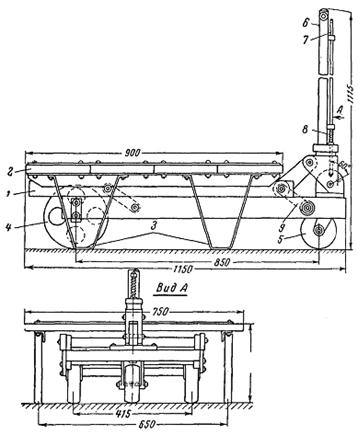

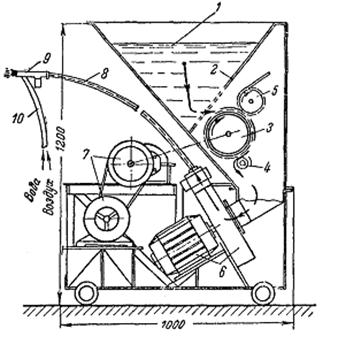

растворный узел (рис. 12) состоит

из растворомешалки типа С-220А емкостью 150 л или типа С-344

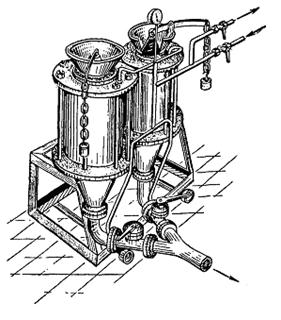

емкостью 80 л, пневматического растворонагнетателя (рис. 13), компрессора типа К-75, а также

системы труб для разводки.

Рис. 12. Стационарный узел приготовления растворов.

1 - каркас; 2 - пневматический растворонагнетатель; 3

- бункер; 4 - вибросито; 5 - лоток; 6 - ограждение; 7

- растворомешалка типа С-220А; 8 - лестница.

48. Передвижной

растворный узел (рис. 14)

смонтирован на платформе автоприцепа и оборудован растворомешалкой емкостью 150

л со скиповым подъемником, двухцилиндровым пневмонасосом и компрессором.

49. Для приготовления

растворов вблизи ремонтируемого котла применять передвижную установку (рис. 15), в которой растворомешалка

и пневматический растворонагнетатель совмещены в одном механизме. Вся установка

смонтирована на тележке.

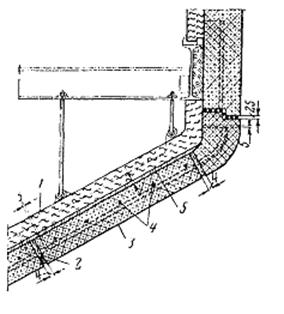

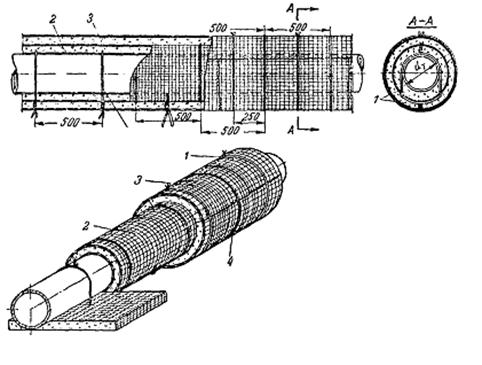

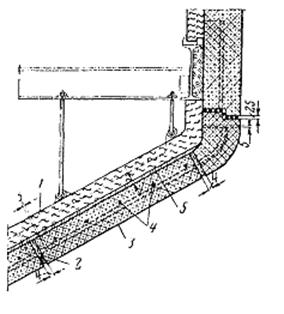

50. Транспортировку

огнеупорных и теплоизоляционных растворов и мастик производят по системе

трубопроводов диаметром 76 мм с помощью сжатого воздуха давлением до 8 ат

(рис. 16).

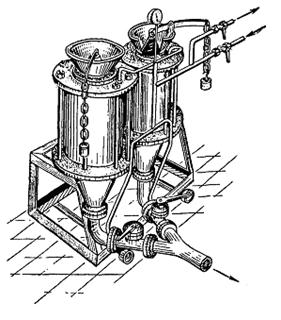

Рис. 13. Пневматический растворонагнетатель производительностью 2 - 3 м3/ч.

Разводки

растворопроводов выполняют как стационарными, так и сборно-разборными.

Соединение секций трубопроводов производят при помощи муфт.

Переключение

подачи раствора по трубам в нужном направлении производят с помощью трехходовых

пробковых кранов.

51. Для подачи

растворов непосредственно на рабочие места применять резиновые шланги. Узлы

присоединения шлангов к трубам, между собой и к приемным ящикам показаны на

рис. 17.

Рис. 14. Передвижной узел приготовления растворов.

1 - автоприцеп; 2 - растворомешалка; 3 - скиповой

подъемник; 4 - растворонагнетатель; 5 - растворопровод.

Рис. 15. Установка для приготовления и подачи раствора

(пневморастворонагнетатель).

1 - барабан растворомешалки и пневмонагнетателя; 2 - люк для

загрузки; 3 - растворопровод; 4 - трубопроводы сжатого воздуха; 5

- редуктор; 6 - электродвигатель; 7 - тележка.

Рис. 16. Схема трубопроводов для транспортировки теплоизоляционных мастик

и обмуровочных растворов сжатым воздухом.

Рис. 17. Приемник растворов.

1 - сварной приемник; 2 - штуцер для присоединения

нагнетательного рукава; 3 - отражательная перегородка; 4 - шибер

для пуска раствора; 5 - расходный ящик.

52. Приготовление и

транспортировка растворов с помощью сжатого воздуха обеспечивают лучшее

перемешивание раствора, улучшает его удобоукладываемость и пластичность.

53.

приготовление жароупорных и теплоизоляционных бетонов и торкретов производить в

бетономешалках типа С-199 емкостью 250 л и типа С-187Б емкостью 100 л.

Рис. 18. Контейнеры для транспортировки бетонной смеси.

54. Готовая бетонная

смесь транспортируется в контейнерах (рис. 18) и

укладывается с применением вибраторов поверхностного типа И-7 или И-117 или

глубинного типов И-21, И-116 с гибким валом и набором вибродержателей.

55. Транспортировку

бетонов на расстояние 50 - 100 м производят по бетонопроводам с помощью

сжатого воздуха. Внутренний диаметр транспортирующего бетонопровода при

максимальном размере зерен заполнителя 30 мм должен быть не менее 125 мм.

Таблица

15

Растворомешалки

для приготовления растворов

|

Тип оборудования

|

Емкость

смесительного барабана, л

|

Продолжительность

перемешивания, мин

|

Количество замесов

в час

|

Производительность,

м3/ч

|

Способ загрузки

|

Габариты, мм

|

Примечания

|

|

мастик

|

растворов

|

мастик

|

растворов

|

мастик

|

растворов

|

|

С-50

|

80

|

3 - 6

|

6 - 8

|

10

|

7

|

0,8

|

0,6

|

Ручной

|

2150´854´1380

|

Передвижная периодического действия

|

|

С-220

|

150

|

3 - 6

|

6 - 8

|

10

|

7

|

1,5

|

1,0

|

Ковшом скипового

подъемника

|

2912´1690´1270

|

То же

|

|

С-219

|

325

|

3 - 6

|

6 - 8

|

10

|

7

|

3,3

|

2,3

|

То же

|

1885´2250´2370

|

Стационарная периодического действия

|

|

С-351

|

150

|

3 - 6

|

6 - 8

|

10

|

7

|

1,5

|

1,0

|

²

|

940´1545´1100

|

То же

|

|

С-289

|

325

|

3 - 6

|

6 - 8

|

10

|

7

|

3,3

|

2,3

|

²

|

775´2180´2140

|

Передвижная периодического действия

|

|

Пневморастворонагнетатель передвижной

|

240

|

3 - 6

|

6 - 8

|

10

|

7

|

2,5

|

1,6

|

Ручной или шнековый

питатель

|

2500´1200´1000

|

То же

|

Таблица 16

Бетономешалки

для приготовления бетонов, торкретов, набивных масс

|

Тип оборудования

|

Производительность

за один замес, л

|

Количество замесов

в час

|

Производительность,

м3/ч

|

Габариты, мм

|

Вес, кг

|

Назначение

|

|

С-187

|

100

|

24

|

1,5

|

1960´1600´1534

|

462

|

Приготовление жароупорных и теплоизоляционных бетонов

|

|

С-99

|

1250

|

32

|

4,5 - 5,5

|

2150´1850´2997

|

1765

|

То же

|

|

С-371

|

250

|

32

|

4,5 - 5,5

|

2760´1870´3120

|

2000

|

Приготовление набивных масс

|

|

С-305

|

425

|

30

|

7,0 - 9,0

|

2600´1940´2420

|

1600

|

Приготовление бетонов

|

Таблица 17

Растворонасосы,

пневмовытеснители и штукатурные агрегаты

|

Наименование

оборудования

|

Тип

|

Производительность,

м3/ч

|

Подача, м

|

Назначение

|

|

дальность

|

высота

|

|

Растворонасос плунжерный

|

БД-1

|

2 - 3

|

120

|

80

|

Подача раствора

|

|

То же

|

С-232

|

6

|

100

|

30

|

То же

|

|

Растворонасос плунжерный с диафрагменной камерой

|

С-251

|

1

|

50

|

15

|

Подача и нанесение раствора при помощи сжатого воздуха от

компрессора

|

|

Пневморастворонасос

|

|

|

|

|

|

|

двухцилиндровый

|

КР-75

|

3

|

300

|

60

|

Подача раствора

|

|

одноцилиндровый

|

КР-75

|

2

|

300

|

60

|

То же

|

|

Транспортно-штукатурная машина

|

ТШМ-2

|

1 - 1,2

|

35

|

20

|

Подача и нанесение раствора

|

|

Транспортно-изоляционная машина

|

ТИМ-1

|

0,35 - 0,45 по

подаче

|

35

|

20

|

То же

|

|

Установка для транспортирования и нанесения теплоизоляционных

растворов и мастик

|

ЛенНИИнеметаллоруд

|

0,5 - 1,2

|

20

|

10

|

²

|

Таблица 18

Оборудование,

механизмы и приспособления для укладки бетонов и пластичных масс

|

Вид работы

|

Наименование

механизмов

|

Техническая

характеристика

|

|

Укладка жароупорных бетонов

|

Электровибраторы с гибким валом И-12-К

|

Работают от трансформаторов 4-100, 4-81 И80А. Вес 31,9 кг,

габариты 4240´225´240 мм

|

|

|

Вибробулава И-50

|

Вес 17 кг, габариты 1295´114 мм

|

|

|

То же И-86

|

Вес 31,7 кг, габариты 1295´133 мм

|

|

|

² И-7

|

Вес 43 кг, габариты 1500´200´285 мм

|

|

|

Поверхностный вибратор И-87

|

Вес 30,5 кг, габариты 332´200´425 мм

|

|

Укладка пластичных хромитовых масс

|

Трамбовка TP-1

|

Вес 11,5 кг, длина 1115 л, расход воздуха 0,45 -

0,6 м3/мин

|

|

Укладка торкретов

|

Торкрет-пушка. Машина ЛенНИИнеметаллоруд для нанесения раствора

|

Модель СССМ-067, вес 110 кг. Габариты 600´1000´1200 мм

|

|

Уплотнение мест прохода труб через обмуровку. Укладка

уплотнительных штукатурок и мастичных видов теплоизоляции

|

То же

|

То же

|

В связи с увеличением расхода сжатого воздуха

необходимо предусматривать дополнительную установку ресиверов

емкостью до 1000 л.

56. Оборудование,

приспособления и оснастка для механизации приготовления, транспортировки и

укладки растворов, торкретов и бетонов приведены в табл. 15, 16, 17 и 18.

7. ЗАГОТОВКА

ОГНЕУПОРНЫХ И ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ В МАСТЕРСКИХ

57. Заготовка, резка,

шлифовка и маркировка огнеупорного кирпича и фасонного камня производится с

применением станков по шлифовке и резке Союзтеплостроя.

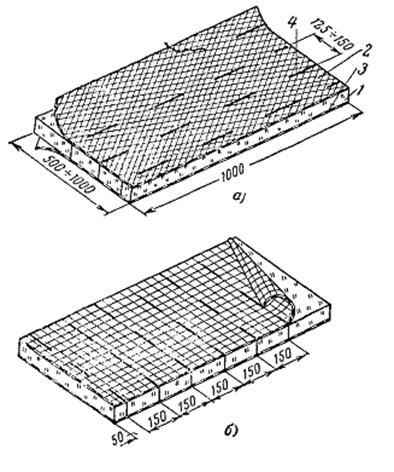

Рис. 19. Стол для пошивки минераловатных матов.

58. Изготовление

минераловатных матов и матрацев из различного вида заполнителей выполняется на

матопрошивочных станках или специальных столах, оснащенных приспособлениями

(рис. 19).

59. Приготовление

заполнителей для растворов и бетонов выполняют на передвижных или стационарных

дробильно-сортировочных установках.

60. Оборудование и

приспособления для механизации работ по заготовке материалов и изделий

приведены в табл. 19.

Таблица 19

Оборудование

и приспособления для заготовки изделий и заполнителей бетонов в мастерских

|

Вид работ

|

Оснастка и

механизмы

|

Техническая

характеристика

|

|

Заготовка, резка, шлифовка, подгонка клинового кирпича и

фасонного камня

|

Станок для резки конструкции Союзтеплостроя

|

Производительность при резке нормального шамотного кирпича по

ребру 500 - 700 шт. в смену; мощность 1,5 квт; вес 140 кг;

габариты 910´960´1400 мм

|

|

Комплектование и маркировка

|

Станок для шлифовки ШО

|

Производительность при шлифовке на плоскость 1400 дм2/ч;

вес 750 кг; габариты 1103´1030´1120 мм

|

|

То же теплоизоляционных плит

|

Станок б. треста Союзэнергоремонт

|

Производительность 0,1 м3/ч; вес 80 кг;

габариты 1300´800´1400 мм

|

|

Пошив минераловатных матов

|

Станок для резки металлической сетки

|

Производительность 60 пог. м/ч; мощность

0,8 квт; вес 250 кг; габариты 1910´1840´1300 мм

|

|

|

Станок для пошивки матов Союзтермоизоляция

|

Производительность 40 м2/ч; толщина

прошиваемых матов 40 - 100 мм; вес 540 кг; габариты

5000´1500´1670 мм

|

|

Пошив матрацев из асбестовых или стеклянных тканей с разными

наполнителями

|

Электровиброножницы для раскроя тканей

|

И-30, И-31

|

|

|

Швейная машина для сшивки ткани нитью

|

-

|

|

|

Игла-челнок для сшивки ткани

|

-

|

|

Изготовления металлических крепежных деталей и разгрузочных опор

|

Универсальные ножницы, электросверлилка

|

Типы И-74, И-59, И-363

|

|

|

Электросварочный аппарат

|

СТ-500

|

|

Заготовка кожухов из листового металла

|

Электроножницы

|

Тип С-424

|

|

|

Роликовая зиг-машина

|

Конструкции ЦЭТИ

|

|

|

Набор шаблонов и инструмента

|

|

|

Заготовка компонентов для бетонных и растворных смесей

|

Передвижная дробильно-сортировочная установка

|

Тип Д-153-Б

|

8. РАЗБОРКА ОБМУРОВКИ

61. К разборке

обмуровки разрешается приступать только после расшлаковки котла и получения

наряда-допуска на производство работ. До начала разборки рабочие места должны

быть освещены и ограждены, заготовлен ручной и пневматический инструмент,

установлены мусоропроводы, устроены необходимые площадки для складирования

разобранного кирпича и теплоизоляционных изделий, установлены леса и подмости.

62. Перед началом

разборки производят тщательный осмотр состояния обмуровки и устанавливают

границы участков, подлежащих разборке. При разборке обмуровки сохраняются

только те участки, которые могут обеспечить надежную работу котлоагрегата до

следующего ремонта. Контур разборки должен облегчать выполнение новой кладки и

обеспечивать сохранение прочности и плотности обмуровки.

63. При сплошном

ремонте стен разборку следует начинать с верхних сводов или перекрытий и только

после этого приступать к разборке стен. При выборочном ремонте стен разборку

ведут по частям.

64. При разборке

следует сохранять годный в дело кирпич и изделия. Старый, хорошо сохранившийся

кирпич и изделия удаляют по лоткам и роликотранспортерам на специально

отведенные приемные площадки, располагающиеся, как правило, у вертикальных

подъемников. Здесь они складируются и подвергаются очистке и сортировке.

Огнеупорный лом и мусор удаляют при помощи мусоропроводов в зольную.

Мусоропроводы оборудуют переносными бункерами с секторными затворами. Из

бункеров лом кирпича самотеком поступает на транспортные средства.

65. При больших объемах

ремонта со значительным использованием кирпича, бывшего в употреблении, следует

организовать его очистку у места разборки обмуровки.

66. Весь огнеупорный

лом, подлежащий сдаче заводу для вторичной переработки, транспортируется по

мусоропроводам диаметром 400 мм в зольное помещение, где при помощи

передвижных транспортеров грузится в транспортные средства и вывозится за

пределы котельной.

67. Мусор

транспортируется по мусоропроводам или через топку котла. В последнем случае для

предотвращения забивания мусором шлакового комода устраивается временный

деревянный настил с уклоном в сторону специально пробиваемых люков.

68. Оборудование и

приспособления для механизации работ по разборке обмуровки приведены в табл. 20.

69. Разборку обмуровки

из сборных теплоизоляционных изделий производят в установленных границах, не

допуская повреждения соседних хорошо сохранившихся участков. Разборку ведут в

следующем порядке:

а)

расчищают уплотнительную штукатурку по периметру, освобождая узлы крепления

металлической сетки, затем разрезают ножницами и кусачками сетку по границе и,

свертывая ее сверху вниз, разбирают штукатурку. Для уменьшения пыления

поверхность штукатурки следует слегка смочить водой;

б)

теплоизоляционные плиты освобождают от креплений, осторожно расчищают швы между

ними и снимают плиты с сохранением годных. Хорошо сохранившиеся изделия

укладывают в контейнеры и отвозят на места, отведенные для складирования; бой

отгружают на растворный узел для переработки в порошки, мусор опускают по

мусоропроводу;

в)

сохранившиеся крепежные детали снимают и укладывают в специально установленные

ящики.

70. Разборку бетонных

обмуровок производят в следующем порядке:

а)

освобождают бетонную поверхность с наружной стороны от слоя тепловой изоляции и

уплотнительной штукатурки, как указано в п. 69 настоящей инструкции;

б)

теплоизоляционный бетон разбирают с применением пневмоинструмента. Материалы,

годные для повторного уплотнения, отсортировывают и направляют на дробильную

установку, где из них изготавливают крошку. Арматуру и погнувшиеся крепежные

детали срезают и опускают в зольную;

в)

разборку огнеупорного бетона производят осторожно, без повреждения экранных

труб, закладных чугунных деталей и топочной гарнитуры.

Расчистку

участков в местах прохода труб через обмуровку производят вручную. Бетонный бой

опускают по мусоропроводам в зольную;

Таблица 20

Оборудование,

механизмы и приспособления для разборки обмуровки

|

Вид работ

|

Механизмы в

оснастке

|

Техническая

характеристика

|

|

Разборка кирпичной обмуровки

|

Отбойные молотки типов:

|

|

|

ОМ-1

|

Вес 7 кг, длина 400 мм

|

|

ОМ-2

|

Вес 9 кг, длина 500 мм

|

|

ОМСМ-5

|

Вес 10 кг, длина 600 мм

Расход воздуха для всех молотков 1 м3/мин

|

|

Разборка бетонной обмуровки

|

Бетонолом И-37-А

|

Вес 19 кг, длина 715 мм, расход

воздуха 1,6 м3/мин.

|

|

Молотки бурильные РП-17

|

Вес 16,5 кг, расход воздуха 1,8 м3/мин

|

|

Разборка обмуровки из сборных плит

|

Сверлильные машины СМ-22 СМУ-22

|

Вес 12,5 кг, длина 285 мм

Вес 15 кг, длина 658 мм

Расход воздуха 1,5 - 1,6 м3/мин

|

|

Транспортировка лома и боя кирпича и бетона из рабочей зоны

|

Контейнер колесный с опрокидывающимся кузовом

|

КТБ б. треста Союзэнергоремонт

|

|

Мусоропровод с приемным бункером

|

Типовой

|

|

Транспортировка после разборки изделий и кирпича, годных к

повторному употреблению

|

Контейнеры

|

Складные

|

|

Лотки самотормозящие

|

Сборные

|

|

Шахтные подъемники

|

Стационарные

|

г)

разборку обмуровки из пластичных хромитовых масс производят с применением

отбойных молотков. Необходимо принимать меры предосторожности, чтобы не

повредить экранные трубы и их крепления.

9. ОСНОВНЫЕ ПРАВИЛА

ВЫПОЛНЕНИЯ ОБМУРОВОЧНЫХ РАБОТ

71. Участок обмуровки

котла, предназначенный для ремонта, должен быть тщательно подготовлен:

ненадежная кладка разобрана, теплоизоляция снята, площадки очищены от мусора и

боя, механизмы, приспособления и оснастка расставлены по рабочим местам,

материалы заготовлены и бригады обмуровщиков обеспечены фронтом работ.

72. Восстановление

узлов обмуровки котлов следует производить из тех материалов, из которых она

запроектирована. Замена предусмотренных проектом материалов допускается только

на более высокоэффективные и менее дефицитные материалы, а также за счет

применения готовых изделий и сухих смесей.

73. Ремонт обмуровки

паровых котлов должен выполняться в строгом соответствии с проектом, чертежами

и указаниями настоящей инструкции.

Изменения

конструкции обмуровки допускаются только при наличии утвержденных чертежей.

74. Перед началом

обмуровочных работ необходимо проверить по чертежам правильность установки

металлоконструкций, связанных с обмуровкой.

75. Для увеличения

срока службы обмуровок необходимо выполнять следующие общие для всех типов

обмуровок правила:

а) в

местах, подверженных сильному золовому износу и температурным напряжениям,

выполнить обмуровку особо тщательно с подбором материалов повышенной

огнеупорности и механической прочности;

б)

для выравнивания перепада температур в конструкциях обмуровки и снижения

отрицательного воздействия на ее прочность и плотность неодинакового теплового

расширения футеровки и облицовки применять для наружного слоя тепловую изоляцию

высокого качества;

в)

закладные части надежно защищать от воздействия высоких температур для

предохранения обмуровки от появления недопустимых напряжений и разрушений в

результате перегрева и удлинения закладных частей и гарнитуры;

г)

выполнять обмуровку в строгом соответствии с чертежами и совершенствовать

конструкцию элементов обмуровки (устройство температурных швов для восприятия

всех расширений обмуровки, тщательная изоляция клямеров и перевязка швов через

6-7 рядов для предотвращения заваливания стен, устройство зазоров в элементах

обмуровки для тепловых перемещений коллекторов, труб и барабанов и применение

для уплотнения этих зазоров упругих материалов, недопущения оседания тепловой

изоляции из минераловатных матов путем улучшения их конструкции или замены на

теплоизоляцию из плит и др.);

д)

улучшать режим эксплуатации котлов, осуществлять плавные пуски и остановки, не

вызывающие неравномерных разогревов обмуровки и возникновения тепловых

напряжений.

III.

ПРИГОТОВЛЕНИЕ РАСТВОРОВ

76. Растворы следует

заготавливать из готовых сухих смесей, отвечающих требованиям ГОСТ и

технических условий.

77. Кладку обмуровки из

огнеупорного кирпича и фасонного камня, из красного и диатомового кирпича и

теплоизоляционных плит необходимо выполнять на растворах, указанных в табл. 6.

78. Испытания растворов

производить в соответствии с ГОСТ 5802-51

«Растворы для кладки. Методы физических и механических испытаний». Правильность

приготовления раствора определяется глубиной погружения в нее стандартного

стального конуса и измеряется в сантиметрах.

79. Готовые растворы

должны быть однородными и пластичными, а также должны обеспечивать прочное

сцепление укладываемых в обмуровку огнеупорных или теплоизоляционных изделий.

80. Растворы по

температуростойкости должны соответствовать основным обмуровочным материалам,

для которых они применяются.

81. Образование трещин

в затвердевших растворах не допускается.

82. Огнеупорные

шамотные растворы должны изготавливаться с соблюдением следующих требований:

а)

порошки, идущие на приготовление растворов, должны быть сухими, не засоренными

посторонними примесями и строительным мусором;

б)

при изготовлении шамотного порошка из огнеупоров не допускается применение ошлакованного

и загрязненного кирпича;

в)

растворы изготавливать в растворомешалке. Вначале загружается сухая смесь и

тщательно перемешивается, затем добавляется вода и продолжается перемешивание

до получения однородной массы. Консистенция раствора должна соответствовать

осадке стандартного конуса для кладки со швом до 2 мм - 14 - 15 см,

для кладки со швом до 3 мм - 12 - 14 см.

83. Расход материалов,

идущих на приготовление шамотного раствора, приведен в табл. 21.

Таблица 21

Расход

материалов на приготовление шамотных растворов

|

Материал

|

Единицы измерения

|

Класс раствора

|

|

1

|

2

|

3

|

|

Шамотный порошок

|

кг

|

1110

|

960

|

810

|

|

Глина огнеупорная

|

²

|

420

|

570

|

720

|

|

Мертель шамотный...................................................

|

²

|

1530

|

1530

|

1530

|

|

Вода...............................................................................

|

л

|

550

|

480

|

430

|

84. Расход готового

огнеупорного раствора на 1 м3 кладки принимать согласно табл.

22.

Таблица 22

Расход

раствора на 1 м3 кладки, м3

|

Вид готового

раствора

|

Толщина шва

кладки, мм

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Огнеупорный...................................

|

0,05

|

0,084

|

0,12

|

0,15

|

0,18

|

-

|

-

|

-

|

|

Сложный и цементно-известковый

|

-

|

-

|

-

|

-

|

-

|

0,22

|

0,24

|

0,26

|

|

Цементно-глиняный.......................

|

-

|

-

|

-

|

-

|

0,18

|

0,20

|

0,22

|

0,24

|

|

Глиняный..........................................

|

-

|

-

|

-

|

-

|

0,18

|

0,20

|

-

|

-

|

|

Теплоизоляционный......................

|

-

|

-

|

-

|

-

|

0,18

|

0,20

|

0,22

|

0,24

|

85. Состав жароупорных

растворов должен соответствовать табл. 23.

Таблица 23

Состав жароупорных растворов

|

Содержание

основных составляющих, % по весу

|

Огнеупорная

пластичная глина, % от веса вяжущего и заполнителя (цемент + шамот)

|

Количество воды, %

от веса вяжущего и заполнителя (цемент + шамот)

|

|

портландцемент

|

шамотный

тонкомолотый заполнитель

|

|

а)

Цементно-шамотно-глиняный для кладки со швом не более 1,5 - 2,0 мм

|

|

16 - 20

|

84 - 80

|

4 - 6

|

40 - 45

|

|

б)

Цементно-шамотные растворы для кладки со швом 4,0 - 6,0 мм

|

|

16 - 20

|

84 - 80

|

1

|

30 - 35

|

86. Зерновой состав

тонкомолотого заполнителя для жароупорного раствора должен отвечать данным

табл. 24.

Таблица 24

Зерновой состав тонкомолотого заполнителя

|

Характеристика сит

|

Зерновой состав

заполнителя

|

|

№ сеток по ГОСТ

3584-53

|

Размер отверстий

сит в свету, мм

|

Размер зерен, мм

|

Содержание по

весу, %

|

|

1,2

|

1,2

|

Более 1,2

|

0

|

|

0,5

|

0,5

|

1,2 - 0,5

|

5 - 20

|

|

0,21

|

0,21

|

0,5 - 0,21

|

7 - 10

|

|

0,085

|

0,085

|

0,21 - 0,085

|

8 - 10

|

|

0,063

|

0,063

|

0,085 - 0,063

|

25 - 35

|

|

-

|

-

|

Менее 0,063

|

35 - 45

|

87. Для приготовления

жароупорного раствора портландский цемент должен удовлетворять требованиям ГОСТ 10178-62,

марки не ниже 400. Глина должна применяться разведенной в воде следующего

состава по весу, глины 45 - 50 %, воды 55 - 60 %.