Таблица 9

Сварочные материалы, применяемые для заварки корневой части шва деталей из сталей марок 15Х2МФА-А или 15Х2НМФА-А

|

Марки сварочных материалов |

|||

|

При автоматической заварке под флюсом |

Покрытые электроды при ручной дуговой заварке |

||

|

проволока флюс |

|||

|

15Х2МФА-А с 15Х2МФА-А |

Св-08АА-ВИ |

АН-42М |

УОНИИ-13/45АА |

|

15Х2НМФА-А с 15Х2НМФА-А |

Св-08АА-ВИ |

ФЦ-16А АН-42М |

ЦУ-7А УОНИИ-13/45АА |

Допускается объединять в одну партию флюс одной марки нескольких плавок при условии равномерного перемешивания всей массы партии флюса (целиком или пропорциональными частями).

2.11. партией защитного газа допускается считать газ одного наименования, одной марки, одного сорта (группы), поставляемого по одному стандарту или по одним техническим условиям.

2.12. сварочная проволока и наплавочная лента должны храниться в условиях, предотвращающих их загрязнение, коррозию и повреждение.

2.14. При хранении после прокалки (первичной или вторичной) в упаковке или в сушильных шкафах по подразд. 2.13 срок хранения покрытых электродов и флюсов и срок их использования без проверки содержания влаги и без дополнительной прокалки не ограничиваются.

2.15. При хранении после прокалки в кладовых по подразд. 2.13 покрытые электроды и флюсы могут быть использованы без проверки содержания влаги и без повторной прокалки в течение сроков, указанных в ПТД.

При этом устанавливаемые сроки не должны превышать:

• для электродов с основным покрытием, предназначенных для сварки сталей перлитного класса и высокохромистых сталей - 5 сут;

• для остальных электродов - 15 сут;

• для флюсов марок ОФ-6 и ОФ-10 - 3 сут;

• для других марок флюсов - 15 сут.

2.16. При нарушении указанных в подразд. 2.13 условий хранения электродов и флюсов или по истечении сроков, указанных в подразд. 2.15, электроды и флюсы перед их использованием подлежат проверке на содержание влаги или повторной прокалке.

2.18. Качество прокалки каждой садки электродов марки Н-10, флюса марок КФ-16 и КФ-27, а также электродов марок УОНИИ-13/45А и УОНИИ-13/55, подлежащих использованию для сварки деталей из стали марки 10Х2М между собой и с деталями из других сталей перлитного класса, определяется по содержанию водорода в наплавленном металле или металле шва в соответствии с методикой головной материаловедческой организации.

При этом содержание водорода в наплавленном металле (металле шва) при ручной дуговой сварке не должно превышать 2,5 см3 на 100 г, а при автоматической сварке под флюсом - 3,0 см3 на 100 г. В случае получения неудовлетворительных результатов проводится прокалка электродов или флюса и повторное определение содержания водорода.

Допускается по согласованию с головной материаловедческой организацией не определять содержание водорода в наплавленном металле при проверке отдельных партий указанных сварочных материалов, предназначенных для сварки конкретных деталей.

(Измененная редакция. Изм. № 1)

2.19. Если партия электродов или флюсов прокаливалась по частям в различные сроки, требования подразд. 2.14 - 2.17 относятся к каждой части отдельно.

2.20. Режимы прокалки электродов и флюсов перед использованием должны соответствовать режимам, установленным стандартами или техническими условиями на сварочные материалы конкретных марок.

При отсутствии в стандартах или технических условиях указаний по температуре и времени выдержки при прокалке перед использованием электродов и флюсов следует руководствоваться указаниями табл. 10.

2.21. Прокалку электродов допускается проводить не более трех раз, а флюсов марок ОФ-6 и ОФ-10 - не более пяти раз (не считая прокалки при их изготовлении). Число прокалок остальных флюсов не ограничивается.

2.22. Дата и режимы каждой прокалки должны быть зафиксированы в специальном журнале. Допускается эти данные указывать на этикетках или под маркировкой на упаковке.

2.23. Транспортировку прокаленных электродов и флюсов на сварочные участки следует проводить в закрытой таре (в закрытой таре с резиновым уплотнением, в мешках из водонепроницаемой бумаги или из полиэтиленовой пленки).

2.24. Электроды следует выдавать сварщикам в количестве, необходимом для односменной работы, если в ПТД не оговорены более жесткие требования. При выдаче должна проверяться марка электродов по этикеткам или биркам, по отличительной окраске торцов или покрытия электродов. Аустенитные электроды и проволоку следует проверять магнитом.

2.25. Порядок учета, хранения, выдачи и возврата сварочных материалов устанавливается инструкцией предприятия, выполняющего сварку (наплавку).

2.26. Прокалка флюсов должна осуществляться в электропечах на противнях из жаростойких сталей.

2.27. Режимы прокалки флюсов должны контролироваться термопарами, устанавливаемыми непосредственно в слое флюса. Высота слоя при прокалке флюсов марок ОФ-6 и ОФ-10 не должна превышать 100 мм, а для флюсов других марок устанавливается ПТД. Допускается контролировать режим прокалки флюсов по печным (сводовым) термопарам после соответствующей их тарировки по термопарам, установленным во флюсе.

Таблица 10

Рекомендуемые режимы прокалки покрытых электродов и флюсов

|

Температура прокалки, °С |

Время выдержки, ч |

||

|

Покрытые электроды |

УОНИИ-13/45А |

400 ± 20 |

3,0 + 0,5 |

|

УОНИИ-13/55 |

465 ± 15* |

3,0 + 0,5 |

|

|

Н-3, Н-6, Н-10, Н-23, Н-25, Н-20, РТ-45Б |

465 ± 15* |

3,0 + 0,5 |

|

|

УОНИИ-13/45, УОНИИ-13/10Х13 |

400 ± 20 |

2,5 + 0,5 |

|

|

ТМЛ-1У, ТМЛ-3У, ТМУ-21У |

400 ± 20 |

2,0 + 0,5 |

|

|

ОЗС-6, МР-3, ОЗС-4, АНО-4 |

200 ± 20 |

2,0 + 0,5 |

|

|

ЭА-400/10У, ЭА400/10Т, ЭА-898/21Б, ЭА-902/14 |

135 ± 15 |

2,0 + 0,5 |

|

|

ЭМ-959/52 |

465 ± 15 |

5,0 + 0,5 |

|

|

А-1, А-2, А-1Т, А-2Т |

135 ± 15 |

2,0 + 0,5 |

|

|

ЭА-395/9, ЗИО-8 |

225 ± 25 |

2,0 + 0,5 |

|

|

ЭА-85551 |

360 ± 20 |

2,0 + 0,5 |

|

|

ЦУ-5, ЦУ-6, ЦУ-7, ЦУ-7А ЦУ-2ХМ, ПТ-30, ЦЛ-20, ЦЛ-21, ЦЛ-32, ЦЛ-38, ЦЛ-39, ЦЛ-45, ЦЛ-48, ЦЛ-51, ЦЛ-52, ЦЛ-59, РТ-45А, РТ-45АА |

360 ± 20 |

2,0 + 0,5 |

|

|

ЦЛ-25/1, ЦЛ-25/2, ЦТ-10, ЦТ-15К, ЦТ-24, ЦТ-26, ЦТ-26М, ЦТ-45 |

330 ± 20 |

1,5 + 0,5 |

|

|

Флюсы |

АН-348А, АН-8, АН-348АМ |

350 ± 50 |

4,5 + 0,5 |

|

АН-42, АН-42М, АН-26, АН-26С |

650 ± 20 |

4,0 + 0,5 |

|

|

КФ-16, КФ-19, КФ-27, КФ-30, НФ-28М |

725 ± 25 |

3,0 + 0,5 |

|

|

ОФ-6 |

905 ± 25 |

5 + 0,5 |

|

|

ОФ-10 |

960 ± 10 |

5 + 0,5 |

|

|

ОСЦ-45 |

375 ± 25 |

2 + 0,5 |

|

|

ФЦ-11 |

375 ± 20 |

4 + 0,5 |

|

|

ФЦ-16, ФЦ-16А |

620 ± 20 |

4 + 0,5 |

|

|

ФЦ-17, ФЦ-19, ФЦ-21, ФЦ-22 |

650 ± 20 |

4 + 0,5 |

|

|

ФЦ-18 |

800 ± 20 |

3 + 0,5 |

______________

* Допускается уменьшение температуры прокалки до 400 ± 20 °С по согласованию с головной материаловедческой организацией.

(Измененная редакция. Изм. № 1)

3. ТРЕБОВАНИЯ К СВАРОЧНОМУ ОБОРУДОВАНИЮ

3.1. Для выполнения сварки и наплавки следует применять полностью исправные, укомплектованные и налаженные установки, аппаратуру и приспособления, обеспечивающие соблюдение всех требований настоящих ОП, ПК и ПТД, а также контроль за соблюдением заданных режимов.

3.2. Для ручной дуговой сварки (наплавки) следует применять установки постоянного тока. Допускается использовать установки переменного тока при ручной дуговой сварке (наплавке) электродами с рутиловым покрытием.

3.3. Каждый пост автоматической аргонодуговой сварки (наплавки) должен быть подключен к самостоятельному источнику питания сварочным током.

3.5. Сварочное оборудование для автоматической дуговой и электрошлаковой сварки (наплавки) должно быть оснащено вольтметром, амперметром и устройствами, обеспечивающими заданную скорость сварки, а оборудование для ручной дуговой сварки (наплавки) - амперметром.

Допускается применение переносных амперметров для периодического контроля величины сварочного тока.

4. ТРЕБОВАНИЯ К ПЕРСОНАЛУ

4.1. Сварку, наплавку и прихватку деталей и сборочных единиц должны выполнять сварщики, прошедшие аттестацию на право выполнения сварочных работ в соответствии с требованиями «Правил аттестации сварщиков оборудования и трубопроводов атомных энергетических установок» (ПНАЭ Г-7-003-87) Госатомэнергонадзора СССР (в дальнейшем именуемых «Правилами аттестации сварщиков») и имеющие «Удостоверение сварщика» установленной формы. При этом сварщики допускаются к выполнению соответствующих сварочных (наплавочных) работ, которые указаны в их удостоверениях.

Каждому сварщику должно быть выдано личное клеймо с регистрацией его в журнале ОТК или другого контролирующего органа.

4.2. Сборку, подогрев и термическую обработку сварных соединений и наплавленных деталей (изделий) должны выполнять работники, прошедшие подготовку и квалификационные испытания. Объем подготовки порядок испытаний и периодичность повторных проверок определяется предприятием, выполнявшим соответствующие работы.

4.3. Инженерно-технические работники, осуществляющие руководство работами по сборке, сварке, наплавке, подогреву и термической обработке, должны проходить аттестацию в соответствии с «Типовым положением о порядке проверки знаний правил, норм и инструкций по безопасному ведению работ в атомной энергетике».

5. ПОДГОТОВКА И СБОРКА ДЕТАЛЕЙ ПОД СВАРКУ (НАПЛАВКУ)

5.1. Общие требования

5.1.1. Подготовка и сборка деталей (сборочных единиц) под сварку (наплавку) должны проводиться по ПТД, разработанной в соответствии с требованиями и указаниями настоящих ОП и чертежей.

5.1.2. В ПТД на сборку должны быть указаны:

• используемые при сборке приспособления и оборудование;

• порядок и последовательность сборки;

• способы крепления деталей;

• способы сварки, сварочные материалы и режимы сварки при выполнении прихваток и приварке временных технологических креплений;

• размеры, количество и расположение прихваток;

• количество временных технологических креплений, их расположение и размеры швов приварки к изделию;

• методы контроля качества сборки;

• другие необходимые данные с перечислением всех технологических и контрольных операций.

5.1.3. ПТД на сборку допускается объединять с соответствующей ПТД на сварку (наплавку).

5.2. Подготовка под сварку (наплавку)

5.2.1. Подготовка кромок и поверхностей деталей под сварку и наплавку должна выполняться механической обработкой.

5.2.2. Подготовку кромок деталей из углеродистых и кремнемарганцовистых сталей перлитного класса допускается выполнять кислородной, воздушно-дуговой или плазменно-дуговой резкой с последующей механической обработкой (шлифованием или т.п.) до удаления следов резки.

5.2.3. Применение кислородной, воздушно-дуговой и плазменно-дуговой резки для подготовки кромок деталей из легированных сталей перлитного класса может быть допущено только в качестве предварительной операции с последующим удалением механической обработкой слоя металла толщиной не менее 1 мм на кромках деталей из легированных сталей с гарантированным пределом текучести при температуре 20 °С до 315 МПа включительно и не менее 2 мм на кромках деталей из сталей с гарантированным пределом текучести свыше 315 МПа. При этом в необходимых случаях для предотвращения возможности образования трещин резка проводится с предварительным подогревом металла в соответствии с указаниями ПТД.

5.2.4. Подготовку кромок деталей из сталей аустенитного класса допускается выполнять плазменно-дуговой или кислородно-флюсовой резкой с последующим удалением механической обработкой слоя металла толщиной не менее 1 мм.

5.2.5. Форма и конструкционные элементы подготовленных под сварки кромок деталей должны соответствовать требованиям настоящих ОП или чертежей.

5.2.6. При подготовке к выполнению стыковых сварных соединений деталей различной номинальной толщины на деталях большей толщины должен быть выполнен плавный переход (скос) в соответствии с требованиями Правил АЭУ.

5.2.7. При подготовке труб одного номинального диаметра с одинаковой номинальной толщиной стенки под стыковые сварные соединения с односторонней разделкой кромок при необходимости следует выполнять калибровку (расточку или раздачу) концов труб на заданный внутренний диаметр (см. подразд. 12.11).

5.2.8. Подготовленные под сварку кромки (поверхности под наплавку) и прилегающие к ним участки деталей должны быть зачищены от окалины, ржавчины, краски, масла и других поверхностных загрязнений. Ширина указанных участков должна быть не менее 20 мм при подготовке деталей под дуговую сварку (наплавку) и не менее 50 мм при подготовке под электрошлаковую сварку.

5.3. Сборка

5.3.1. Все поступившие на сборку детали и сборочные единицы должны иметь маркировку и/или сопроводительную документацию, подтверждающую их приемку службой технического контроля. Способ маркировки определяется ПТД предприятия-изготовителя (монтажной организации).

5.3.2. Сборку труб и других цилиндрических или конических деталей для выполнения кольцевых стыковых сварных соединений следует проводить в соответствии с указаниями ПТД на сборочно-сварочном оборудовании или в приспособлениях, обеспечивающих соосность соединяемых деталей (сборочных единиц).

5.3.3. Для выполнения прихваток и приварки временных технологических креплений разрешается применять дуговую сварку покрытыми электродами или аргонодуговую сварку.

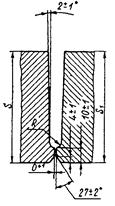

При сборке деталей под аргонодуговую или электроннолучевую сварку (в том числе при аргонодуговой заварке корневой части шва) прихватки следует выполнять аргонодуговой сваркой.

5.3.4. Прихватки должны выполнять сварщики, допущенные к сварке соединений, на которых проводится прихватка.

5.3.5. Для выполнения прихваток следует применять сварочные материалы, указанные в подразд. 2.4.

5.3.6. Дефектные прихватки должны быть удалены механической обработкой (шлифованием или т.п.). В случаях, оговоренных ПТД, в соединениях деталей из сталей перлитного класса допускается удаление дефектных прихваток воздушно-дуговой строжкой.

5.3.7. Наложение прихваток в местах пересечения или сопряжения двух или нескольких подлежащих сварке соединений не допускается.

5.3.8. Приварка временных технологических креплений допускается только в случаях, предусмотренных чертежами или ПТД. При этом должны быть оговорены марка стали, форма, размеры, количество и расположение указанных креплений, квалификация сварщиков, осуществляющих приварку креплений, сварочные материалы, способы и режимы приварки и подогрева.

Использование временных технологических креплений при сборке деталей из сталей аустенитного класса и железоникелевых сплавов допускается при номинальной толщине деталей не менее 6 мм.

Подогрев при прихватке не является обязательным для сварных соединений, корневая часть шва которых выполняется аргонодуговой сваркой без подогрева.

5.3.10. При сборке деталей из сталей перлитного класса или/и из высокохромистых сталей следует применять временные технологические крепления из стали той же марки, что и собираемые детали, или из углеродистых сталей, а при сборке деталей из сталей аустенитного класса, железоникелевых сплавов или/и из двухслойных сталей (с приваркой креплений к плакирующему слою) - из стали марки 08Х18Н10Т.

В случаях, предусмотренных ПТД, допускается применение временных технологических креплений из сталей, близких по химическому составу и механическим свойствам к указанным сталям, а также креплений из углеродистых сталей пря сборке деталей из сталей аустенитного класса и/или из двухслойных сталей.

5.3.11. Для приварки временных технологических креплений к деталям (сборочным единицам) из сталей перлитного класса без антикоррозионного покрытия следует применять:

• те же сварочные материалы, что и для выполнения прихваток по подразд. 2.4, с соблюдением требований п. 5.3.9 по подогреву основного металла;

• покрытые электроды марок ЗИО-8, ЦЛ-25/1, ЭА-395/9 или ЦТ-10 или сварочную проволоку марок Св-10Х16Н25АМ6 или Св-07Х25Н13 без подогрева основного металла.

5.3.12. Для приварки временных технологических креплений к деталям (сборочным единицам) из высокохромистых сталей следует применять:

• покрытые электроды или сварочную проволоку, допущенные для выполнения сварных соединений деталей из стали соответствующей марки, или покрытые электроды марки ЦЛ-51, или сварочную проволоку марки Св-01Х12Н2-ВИ (последние два присадочных материала независимо от марки стали собираемых деталей) - для приварки креплений из высокохромистых сталей с соблюдением требований п. 5.3.9 по подогреву основного металла;

• покрытые электроды марок ЭА-395/9, ЦТ-10, ЦЛ-25/1, ЦЛ-25/2, ЗИО-8 или сварочную проволоку марок Св-10Х16Н25АМ6 или Св-07Х25Н13 - для приварки креплений из углеродистых и высокохромистых сталей к сталям, не содержащим ниобий, без подогрева основного металла;

• покрытые электроды марок ЦЛ-25/1, ЦЛ-25/2, ЗИО-8 или сварочную проволоку марки Св-07Х25Н13 - для приварки креплений из высокохромистых сталей к сталям, содержащим ниобий, без подогрева.

5.3.13. Для приварки временных технологических креплений к деталям (сборочным единицам) из сталей аустенитного класса следует применять:

• покрытые электроды и сварочную проволоку, допущенные для выполнения сварных соединений деталей из стали соответствующей марки, - для приварки креплений из сталей аустенитного класса;

• покрытые электроды марок ЭА-395/9 и ЦТ-10 или сварочную проволоку марки Св-10Х16Н25М6 -для приварки креплений из углеродистых сталей.

5.3.14. Для приварки временных технологических креплений к деталям из железоникелевых сплавов следует применять покрытые электроды или сварочную проволоку, допущенные для выполнения сварных соединений деталей из сплава соответствующей марки.

5.3.15. Для приварки временных технологических креплений к плакирующему слою (антикоррозионному покрытию) деталей из двухслойных сталей следует применять покрытые электроды или сварочную проволоку, допущенные для выполнения верхнего слоя соответствующего антикоррозионного покрытия.

При этом на подлежащих приварке торцах креплений из углеродистых сталей должна быть выполнена предварительная двухслойная наплавка с соблюдением следующих требований:

• при наличии ниобия или титана в металле антикоррозионного покрытия первый слой наплавки следует выполнять покрытыми электродами марок ЦЛ-25/1 или ЗИО-8 или сварочной проволокой марки Св-07Х25Н13, а второй - электродами марок ЦТ-15К или ЭА-898/21Б или сварочной проволокой марок Св-04Х20Н10Г2Б или Св-08Х19Н10Г2Б;

• при отсутствии ниобия или титана в металле антикоррозионного покрытия оба слоя выполняются покрытыми электродами марок ЦЛ-25/1 или ЗИО-8 или сварочной проволокой марки Св-07Х25Н13.

5.3.16. Поверхность деталей в местах приварки креплений должна быть предварительно зачищена от окалины, ржавчины, краски, масла и других загрязнений.

5.3.17. Швы приварки временных технологических креплений должны быть расположены на расстоянии не менее 60 мм от подлежащих сварке кромок. При сборке под сварку деталей из углеродистых и кремнемарганцовистых сталей допускается уменьшение указанного расстояния до 30 мм.

5.3.18. Временные технологические крепления удаляются механическим способом. При этом на деталях из углеродистых и кремнемарганцовистых сталей допускается полное удаление временных технологических креплений кислородной или воздушно-дуговой резкой без углубления в основной металл с последующим шлифованием поверхностей деталей до удаления следов резки.

На деталях из легированных и высокохромистых сталей, а также из сталей аустенитного класса допускается неполное удаление временных технологических креплений кислородной (кислородно-флюсовой), плазменно-дуговой или воздушно-дуговой резкой. При этом остающаяся часть крепления должна иметь высоту не менее 4 мм и подлежит последующему удалению механической обработкой.

При удалении временных технологических креплений допускается неполное удаление металла швов их приварки. В случае приварки временных технологических креплений аустенитными присадочными материалами к деталям из сталей перлитного класса и из высокохромистых сталей, а также при приварке указанными материалами креплений из углеродистых сталей к деталям из сталей аустенитного класса неполное удаление аустенитного металла шва допускается со стороны, не контактирующей с рабочей средой, а при последующей наплавке антикоррозионного покрытия - с любой стороны.

5.3.19. Если зазор между подлежащими сварке кромками (притуплениями кромок) собираемых деталей не удовлетворяет установленным требованиям и конструкторской документацией не оговорены более жесткие требования, допускается выполнять следующие операции:

• при зазорах, превышающих установленные нормы не более чем на 0,5 номинальной толщины основного металла в зоне подлежащих сварке кромок, но не более чем на 10 мм, - наплавку кромок (одной или двух) покрытыми электродами или сварочной проволокой (при аргонодуговой наплавке) тех марок, которые предусмотрены для выполнения данного сварного соединения. При наплавке только корневой части кромок соединяемых деталей из сталей перлитного класса допускается применять присадочные материалы, используемые для заварки корневой части шва данного соединения; наплавку следует проводить с подогревом, если таковой предусмотрен для выполняемого сварного соединения; после выполнения наплавки кромки подлежат механической обработке до заданной геометрической формы; при этом детали из легированных и высокохромистых сталей предварительно (до механической обработки кромок) должны быть подвергнуты термической обработке по режиму промежуточного отпуска, если термическая обработка сварного соединения предусмотрена настоящими ОП и/или ПТД;

• при зазорах, значения которых меньше установленных норм, - механическую обработку (шлифование, подрубку с последующим шлифованием и т.д.) подготовленных под сварку кромок;

• при объеме металла, наплавляемого на кромки деталей из углеродистых и кремнемарганцовистых сталей, не более 20 см3 - подогрев при наплавке и термическую обработку наплавленных кромок допускается не проводить вне зависимости от номинальной толщины собираемых деталей.

5.3.20. Увеличение размеров деталей путем наплавки не допускается.

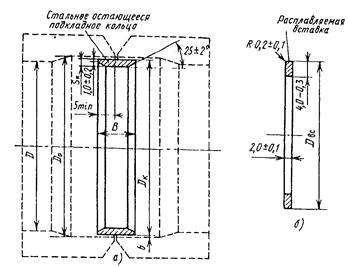

5.3.21. Сборка на остающихся подкладных элементах (кольцах, усах) допускается для соединений труб между собой или с другими цилиндрическими деталями трубопроводов групп В и С с номинальным наружным диаметром свыше 300 мм, доступных для сварки только с наружной стороны, когда по особенностям конструкции невозможно или технически нецелесообразно выполнение сварных соединений без подкладных колец.

Применение сварных соединений с подкладными кольцами должно быть согласовано с головной материаловедческой организацией и оговорено в конструкторской (проектной) документации.

Применение остающихся подкладных колец с незаверенным поперечным разъемом не допускается.

5.3.22. Остающиеся подкладные кольца должны изготавливаться из следующих материалов:

• для сварки деталей из материалов одной марки - из материала той же марки, что и свариваемые детали;

• для сварки деталей из сталей перлитного класса различных марок, а также для сварки деталей из высокохромистых сталей различных марок - из менее легированной стали сочетаемых марок;

• для сварки деталей из сталей аустенитного класса различных марок, а также для сварки деталей из сталей аустенитного класса с деталями из сталей перлитного класса или из высокохромистых сталей с предварительной наплавкой кромок аустенитными присадочными материалами - из стали марки 08Х18Н10Т или из стали аустенитного класса той же марки, что и одна из свариваемых деталей;

• для сварки деталей из сталей перлитного класса с деталями из высокохромистых сталей - из высокохромистой стали той же марки, что и одна из свариваемых деталей при выполнении сварного соединения высокохромистыми присадочными материалами или из сталей аустенитного класса (типа 08Х18Н10Т) при выполнении сварного, соединения аустенитными присадочными материалами;

• для сварки деталей из железоникелевых сплавов между собой и с деталями из сталей аустенитного класса - из железоникелевого сплава.

Примечание. Допускается применение остающихся подкладных колец из углеродистых сталей для выполнения сварных соединений деталей из сталей перлитного класса независимо от их марки при температуре эксплуатации до 450 °С.

5.3.23. В собранных под сварку стыковых соединениях смещение кромок (несовпадение поверхностей соединяемых деталей) и притуплений, зазоры между стыкуемыми кромками (притуплениями кромок) деталей, а также между подкладным кольцом и трубой должны удовлетворять требованиям настоящих ОП, ПК и чертежей.

5.3.24. В собранных под сварку соединениях геометрическое положение деталей (излом или перпендикулярность осей и т.п.) должно соответствовать требованиям конструкторской документации. Не допускается сборка труб с применением натяга. Последнее требование не распространяется на выполнение замыкающих сварных швов с холодным натягом при условии жесткого закрепления подлежащих сварке труб.

5.3.25. После окончания сборки зачищенные при подготовке под сварку кромки и примыкающие к ним поверхности деталей подвергаются повторной механической зачистке (при необходимости). Зачистка должна проводиться наждачным кругом или стальной щеткой.

Необходимость обезжиривания кромок устанавливается ПТД (с указанием материалов, применяемых для обезжиривания).

5.3.26. После окончания сборки под ручную дуговую сварку покрытыми электродами примыкающие к кромкам поверхности деталей из сталей аустенитного класса и железоникелевых сплавов должны быть защищены от попадания брызг расплавленного металла. При этом ширина защищаемой зоны должна быть не менее 100 мм в каждую сторону от подготовленных под сварку кромок. Аналогичную защиту рекомендуется выполнять и при приварке временных технологических креплений к поверхностям деталей из сталей аустенитного класса. Способы защиты устанавливаются ПТД.

Требование настоящего пункта не является обязательным, если выполненные сварные соединения подлежат последующей механической обработке со снятием в указанной зоне слоя металла толщиной не менее 0,5 мм.

5.3.27. При необходимости транспортирования собранных деталей (сборочных единиц) к месту сварки следует обеспечить условия, предотвращающие разрушение прихваток или швов приварки временных технологических креплений, а также деформацию, повреждение и загрязнение собранных под сварку деталей.

6. СВАРКА

6.1. Общие требования

6.1.1. Сварка деталей (сборочных единиц) должна проводиться по ПТД, разработанной в соответствии с требованиями и указаниями настоящих ОП и чертежей.

В ПТД должны быть установлены:

• способы сварки (наплавки);

• квалификация сварщиков;

• типы выполняемых сварных соединений;

• род и полярность сварочного тока;

• используемое сварочное оборудование;

• сочетания марок основных и сварочных (наплавочных) материалов;

• необходимость, методы и режимы предварительного и сопутствующего сварке (наплавке) подогрева;

• пространственные положения сварки (наплавки);

• сортамент присадочных материалов;

• режимы сварки (наплавки) применительно к выполнению конкретных сварных соединений (наплавки);

• методы и режимы предварительного и сопутствующего сварке (наплавке) подогрева (если таковой предусмотрен);

• порядок наложения валиков и слоев шва и наплавок (в случае необходимости);

• виды термической обработки сварных соединений и наплавленных деталей (если таковая предусмотрена);

• условия пребывания сварных соединений (наплавленных деталей) с момента окончания сварки (наплавки) до начала термической обработки;

• методы и объем операционного контроля сварки (наплавки).

Ориентировочные режимы сварки для выполнения некоторых сварных соединений приведены в справочном приложении 2.

6.1.2. Для выполнения сварных соединений могут применяться следующие способы сварки (наплавки):

• автоматическая сварка (наплавка) под флюсом;

• ручная дуговая сварка (наплавка) покрытыми электродами;

• автоматическая, полуавтоматическая и ручная аргонодуговая сварка (наплавка);

• электрошлаковая сварка;

• электронно-лучевая сварка в вакууме;

• плазменная сварка (наплавка);

• диффузионная сварка (только для соединений стальных и циркониевых труб технологических каналов).

Под аргонодуговой сваркой следует понимать как сварку в аргоне, так и в смесях аргона с гелием (в любых пропорциях), со сварочной двуокисью углерода до 25 % (кроме сварки сталей аустенитного класса и железоникелевых сплавов), с кислородом до 5 %.

Допускается применение механизированной сварки в углекислом газе сварочной проволокой марки Св-08Г2С для выполнения сварных соединений III категории деталей из углеродистых и кремнемарганцовистых сталей.

6.1.3. Применение способов сварки (наплавки), не указанных в п. 6.1.2, допускается после проведения соответствующих аттестационных испытаний согласно указаниям подразд. 3.4 Правил АЭУ.

6.1.4. Допускается использование двух или нескольких способов сварки (наплавки) из числа перечисленных в п. 6.1.2 для выполнения одного сварного соединения (комбинированная сварка).

6.1.5. Сварка (наплавка) должна выполняться в условиях, обеспечивающих соблюдение требований ПТД в части защиты места сварки от любых воздействий, влияющих на качество сварки (атмосферных осадков и т.п.).

Ведение сварочных работ по изготовлению оборудования и сборочных единиц трубопроводов при температуре окружающего воздуха ниже 0 °С не допускается.

Сварку в монтажных условиях допускается проводить при температуре окружающего воздуха не ниже минус 15 °С.

6.1.6. При температуре окружающего воздуха ниже 0 °С сварку (наплавку) деталей из сталей перлитного класса и из высокохромистых сталей следует выполнять с дополнительным или повышенным подогревом. Для сварных соединений, выполняемых при положительной температуре окружающего воздуха без подогрева, минимальная температура предварительного и сопутствующего сварке подогрева должна быть не ниже 50 °С (дополнительный подогрев). Для сварных соединений, выполняемых с обязательным подогревом, регламентированная настоящим документом и ПТД минимальная температура подогрева должна быть повышена на 50 °С (повышенный подогрев).

Сварку деталей из сталей аустенитного класса и железоникелевых сплавов разрешается выполнять без подогрева при температуре окружающего воздуха не ниже минус 5 °С. При более низкой температуре окружающего воздуха следует осуществлять подогрев, минимальная температура которого должна быть не ниже 0 °С.

6.1.7. Перед началом сварки (наплавки) при необходимости проводится повторная зачистка кромок и прилегающих к ним поверхностей, а также их обезжиривание. При этом обезжиривание является обязательным для собранных под сварку деталей из сталей аустенитного класса. В остальных случаях необходимость обезжиривания устанавливается ПТД.

6.1.8. Марки применяемых сварочных и наплавочных материалов должны соответствовать указанным в табл. 1 - 9 настоящих ОП.

6.1.9. В процессе выполнения многопроходных швов и наплавок после наложения каждого валика поверхности шва и кромки разделки должны быть тщательно зачищены от шлака, брызг металла и визуально проконтролированы сварщиком на отсутствие трещин, недопустимых шлаковых (вольфрамовых) включений, пор и неровностей (подрезов, наплывов, углублений между валиками) и других дефектов. Выявленные дефекты (трещины, недопустимые включения, поры и неровности) должны быть удалены до возобновления сварки. При механизированной сварке контроль сварщиком отдельных валиков может проводиться в процессе сварки (без ее прекращения).

6.1.10. Все усадочные раковины (кратеры) должны быть тщательно заплавлены или выведены на удаляемые припуски деталей или на приварные планки.

6.1.11. Сварку угловых швов, к которым чертежом предъявляются требования герметичности, следует выполнять не менее чем в два слоя.

6.1.12. При двухсторонней сварке (в том числе с выполнением подварочного валика) допускается частичное или полное удаление корневой части выполненного шва перед началом сварки со второй стороны.

При выполнении двухстороннего сварного соединения (или одностороннего с подваркой корня шва) допускается проводить поочередную разделку кромок и сварку с одной стороны с последующей разделкой и сваркой с другой стороны.

При двухсторонней сварке деталей из сталей аустенитного класса и железоникелевых сплавов последними рекомендуется выполнять валики со стороны, обращенной к рабочей среде. Необходимость соблюдения указанной рекомендации определяется ПТД.

6.1.13. При выполнении многопроходных швов сварных соединений деталей из сталей аустенитного класса и железоникелевых сплавов после каждого прохода сварку следует прекращать до остывания металла в зоне возобновления сварки до температуры не выше 100 °С.

При применении аустенитных присадочных материалов с регламентированным содержанием ферритной фазы допускается повышение указанной температуры до 250 °С.

Точки измерения указанной температуры устанавливаются ПТД.

6.1.14. После окончания сварки поверхность шва и прилегающей к нему зоны основного металла должна быть зачищена от шлака и брызг металла на ширину, необходимую для последующего контроля.

6.1.15. Ручную дуговую сварку (наплавку) покрытыми электродами со стержнями из сталей аустенитного класса следует выполнять узкими валиками шириной не более трех диаметров применяемых электродов.

6.1.16. Сварку корневой части шва сварных соединений деталей из стали марки 08Х18Н12Т и железоникелевых сплавов, а также труб из углеродистых сталей с номинальной толщиной стенки более 12 мм рекомендуется выполнять с применением присадочной проволоки.

6.2. Подогрев при сварке (наплавке)

6.2.1. Необходимость и минимальная температура предварительного и сопутствующего подогрева при сварке деталей (сборочных единиц) из сталей перлитного класса и высокохромистых сталей в зависимости от марки стали и толщины свариваемых деталей устанавливаются согласно табл. 11.

В отдельных случаях ПТД может уточнять (корректировать) требования настоящего подраздела в части температуры подогрева и толщины свариваемых деталей, для которых обязателен подогрев.

В случаях, не предусмотренных табл. 11, необходимость и минимальная температура подогрева устанавливаются ПТД (по согласованию с головной материаловедческой организацией).

При сварке и наплавке (включая выполнение усиливающих наплавок) деталей из сталей аустенитного класса и железоникелевых сплавов подогрев не проводится (за исключением случаев, указанных в ПТД).

6.2.2. Максимальная температура подогрева не должна превышать установленную минимальную более чем на 150 °С.

6.2.3. При сварке деталей из сталей различных марок (из числа приведенных в табл. 11) минимальная температура подогрева принимается по стали, для которой предусмотрен подогрев при более высокой температуре.

6.2.4. При сварке деталей различной номинальной толщины минимальная температура подогрева устанавливается ПТД, а в случае отсутствия таких указаний в ПТД - согласно табл. 11 исходя из номинальной толщины более толстостенной детали.

6.2.5. Значения минимальной температуры подогрева при наплавке перлитными присадочными материалами деталей из сталей марок 12Х2МФА, 15Х2МФА, 15Х2МФА-А и 18Х2МФА должны быть при наплавке первого слоя не ниже 200 °С, а при наплавке последующих слоев - не ниже 150 °С.

6.2.6. По согласованию с головной материаловедческой организацией при комбинированной сварке труб, подлежащей выполнению с подогревом, аргонодуговую сварку корневой части шва допускается выполнять без подогрева независимо от марки стали и толщины свариваемых труб.

6.2.7. При выполнении предварительной наплавки кромок деталей из сталей перлитного класса и высокохромистых сталей аустенитными присадочными материалами подогрев проводится только при наплавке первого слоя. Необходимость и минимальная температура указанного подогрева устанавливаются согласно табл. 11 (как и для выполнения сварных соединений наплавляемых деталей).

6.2.8. Сварка деталей из сталей перлитного класса и высокохромистых сталей (как между собой, так и с деталями из сталей аустенитного класса), кромки которых предварительно наплавлены аустенитными присадочными материалами, выполняется без подогрева.

Таблица 11

Минимальная температура предварительного и сопутствующего подогрева при выполнении сварных соединений

|

Номинальная толщина свариваемых деталей, мм |

Минимальная температура подогрева, °С |

|||

|

при дуговой сварке |

при электрошлаковой сварке |

при наплавке кромок аустенитными присадочными материалами |

||

|

Ст3сп5, 10, 15, 15Л, 20, 20Л, 20К |

До 100 (включительно) |

- |

- |

- |

|

Свыше 100 |

100 |

- |

- |

|

|

22К, 25Л |

До 60 (включительно) |

Подогрев не требуется* |

- |

- |

|

Свыше 60 |

100 |

|||

|

10ХСНД |

До 40 (включительно) |

Подогрев не требуется |

- |

- |

|

Свыше 40 |

100 |

|||

|

10ХН1М |

До 40 (включительно) |

Подогрев не требуется |

- |

- |

|

Свыше 40 |

100 |

50 |

||

|

15ГС, 16ГС, 09Г2С, 20ГСЛ, 16ГНМА |

До 30 (включительно) |

Подогрев не требуется |

- |

- |

|

Свыше 30 |

150 |

150 |

||

|

10ГН2МФА, 10ГН2МФАЛ, 15ГНМФА |

До 50 (включительно) |

50 |

- |

- |

|

Свыше 50 |

120 |

100** |

100 |

|

|

12МХ, 12ХМ 15ХМ |

До 10 (включительно) |

Подогрев не требуется |

- |

- |

|

Свыше 10 до 30 (включительно) |

150 |

50 |

100 |

|

|

Свыше 30 |

200 |

100 |

150 |

|

|

20ХМ, 20ХМЛ, 20ХМА |

До 6 (включительно) |

- |

- |

- |

|

Свыше 6 |

200 |

100 |

150 |

|

|

10Х2М |

До 6 (включительно) |

- |

- |

- |

|

Свыше 6 |

100 |

- |

100 |

|

|

12Х1МФ |

До 6 (включительно) |

- |

- |

- |

|

Свыше 6 до 30 (включительно) |

200 |

150 |

100 |

|

|

15Х1М1Ф, 15Х1М1ФЛ |

До 6 (включительно) |

- |

- |

- |

|

Свыше 6 до 30 (включительно) |

250 |

200 |

150 |

|

|

Свыше 30 |

300 |

250 |

200 |

|

|

15Х2НМФА, 15Х2НМФА-А, |

Независимо от толщины |

150 |

150 |

150 |

|

15Х3НМФА, 15Х3НМФ-А |

То же |

150 |

150 |

150 |

|

12Х2МФА |

До 80 (включительно) |

200 |

100 |

150 |

|

Свыше 80 |

200 |

150 |

150 |

|

|

15Х2МФА, 15Х2МФА-А, 18Х2МФА |

Независимо от толщины |

200 |

150 |

150 |

|

08X13, 05Х12Н2М |

До 6 (включительно) |

- |

- |

- |

|

Свыше 6 |

100 |

- |

100 |

|

|

06X12Н3Д |

До 30 (включительно) |

- |

- |

- |

|

Свыше 30 |

100 |

- |

100 |

|

|

12Х11В2МФ |

До 30 (включительно) |

250 |

150 |

250 |

|

Свыше 30 |

300 |

200 |

250 |

|

______________

* Необходимость подогрева при сварке деталей из стали марки 22К устанавливается по согласованию с головной материаловедческой организацией.

** При толщинах до 150 мм включительно подогрев допускается не проводить.

6.2.9. При выполнении предварительной наплавки кромок деталей из сталей перлитного класса высокохромистыми присадочными материалами минимальная температура подогрева устанавливается по детали из стали перлитного класса, но не ниже 100 °С.

6.2.10. Сварка деталей из высокохромистых сталей с деталями из сталей перлитного класса, кромки которых предварительно наплавлены высокохромистыми присадочными материалами, выполняется с подогревом, необходимость и минимальная температура которого устанавливаются по детали из высокохромистой стали.

6.2.11. Наплавка антикоррозионного покрытия на деталях (изделиях) из углеродистых и кремнемарганцовистых сталей выполняется без подогрева.

6.2.12. При наплавке антикоррозионного покрытия на деталях (изделиях) из легированных сталей необходимость и минимальная температура подогрева устанавливаются в зависимости от марки стали и толщины наплавляемых деталей согласно табл. 12, а при отсутствии в ней необходимых указаний - согласно ПТД.

Таблица 12

Минимальная температура подогрева при наплавке первого слоя антикоррозионного покрытия

|

Марки стали наплавляемой детали |

Вид присадочного материала |

Номинальная толщина наплавляемой детали, мм |

Минимальная температура подогрева, °С |

|

20ХМА |

Лента |

Независимо от толщины |

- |

|

Покрытые электроды, проволока |

До 100 (включительно) |

- |

|

|

Свыше 100 |

100 |

||

|

10ХН1М 10ГН2МФА 10ГН2МФЛ |

Лента |

До 100 (включительно) |

- |

|

Покрытые электроды, проволока |

Свыше 100 |

50 |

|

|

До 50 (включительно) |

- |

||

|

Свыше 50 |

50 |

||

|

15Х2НМФА 15Х2НМФА-А 15Х3НМФА |

Лента |

До 100 (включительно) |

- |

|

Покрытые электроды, проволока |

Свыше 100 |

50 |

|

|

До 100 (включительно) |

50 |

||

|

Свыше 100 |

100 |

||

|

12Х2МФА 15Х2МФА 15Х2МФА-А 18Х2МФА |

Лента, покрытые электроды, проволока |

Независимо от толщины |

150 |

При наплавке двухслойных и многослойных антикоррозионных покрытий подогрев осуществляется только при наплавке первого слоя.

6.2.13. При сварке деталей из двухслойных сталей с основным слоем из углеродистых и кремнемарганцовистых сталей или из сталей марок 10ГН2МФА и 10ГН2МФАЛ разделительные и защитные наплавки выполняют без подогрева.

6.2.14. Предварительный и сопутствующий подогрев свариваемых деталей (изделий) следует осуществлять электрическими, газовыми или другими нагревательными устройствами, обеспечивающими требуемый подогрев металла по всей протяженности (периметру) соединения или всей площади участка наплавки (размеры участка устанавливаются ПТД).

При местном подогреве патрубков длиной менее 100 мм ширина подогрева зоны L должна быть равна длине патрубка, а при местном подогреве днищ, фланцев и заглушек - устанавливаться указаниями ПТД.

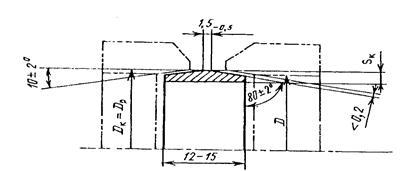

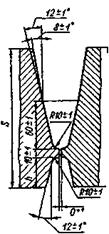

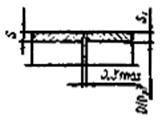

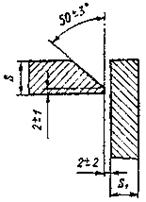

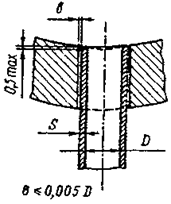

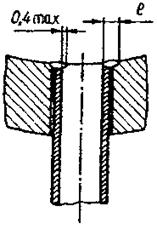

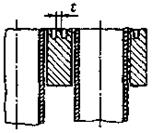

6.2.15. При местном подогреве цилиндрических деталей (обечаек,

труб, патрубков и т.п.) с кольцевыми сварными соединениями ширина зоны

подогрева зоны L, в пределах которой

температура должна быть не ниже минимальной температуры подогрева, указанной в

табл. 12, и

не выше максимальной температуры, указанной в п. 6.2.2, в

каждую сторону от оси шва должна составлять ![]() , где D и S -

номинальные наружный диаметр и толщина стенки свариваемых деталей.

, где D и S -

номинальные наружный диаметр и толщина стенки свариваемых деталей.

Допускаемые отклонения от указанного требования, а также минимальные размеры зоны L при выполнении с местным подогревом других сварных соединений и наплавки устанавливается ПТД, но в любом случае при этом ширина зоны L должна быть не менее 100 мм.

6.3. Сварка деталей из сталей различных структурных классов

6.3.1. При выполнении сварных соединений деталей из сталей различных структурных классов, в том числе для предварительной наплавки кромок, следует применять сварочные материалы в соответствии с указаниями табл. 2, 4, 6 и 8.

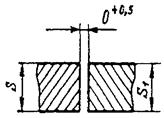

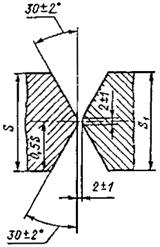

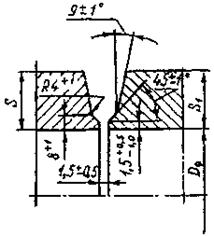

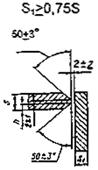

6.3.2. При сварке деталей из сталей аустенитного класса с деталями из углеродистых и кремнемарганцовистых сталей номинальной толщиной свыше 10 мм на кромках деталей из углеродистых и кремнемарганцовистых сталей должна быть выполнена предварительная наплавка (кроме случаев, предусмотренных примечанием 5 к табл. 4), толщина которой после механической обработки должна составлять 6 ± 2 мм под ручную дуговую сварку покрытыми электродами и аргонодуговую сварку и 9 ± 2 мм под автоматическую сварку под флюсом. Допускается выполнение ручной дуговой сварки покрытыми электродами и аргонодуговой сварки по кромкам, наплавленным для автоматической сварки под флюсом.

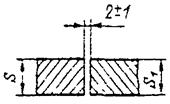

6.3.3. При сварке деталей из сталей аустенитного класса с деталями из легированных и высокохромистых сталей номинальной толщиной свыше 6 мм на кромках деталей из легированных и высокохромистых сталей должна быть выполнена предварительная наплавка (кроме случаев, предусмотренных примечанием 5 к табл. 4), общая толщина которой после механической обработки должна составлять 9 ± 2 мм при толщине первого слоя 3 ± 1 мм.

6.3.4. При выполнении угловых, тавровых и нахлесточных сварных соединений деталей из углеродистых и кремнемарганцовистых сталей обязательность предварительной наплавки кромок по п. 6.3.2 определяется по расчетной высоте углового шва (вместо номинальной толщины). Для остальных сталей расчетная высота углового шва, при которой необходимо выполнение предварительной наплавки, устанавливается ПТД.

6.3.5. При автоматической сварке под флюсом деталей из сталей перлитного класса с деталями из высокохромистых сталей на кромках деталей из сталей перлитного класса должна быть выполнена предварительная наплавка кромок покрытыми электродами, предназначенными для сварки деталей из высокохромистой стали. Указанная наплавка должна выполняться не менее чем в три слоя и иметь общую толщину после механической обработки не менее 7 мм.

6.3.6. При сварке в монтажных условиях труб из сталей различных структурных классов в случае отсутствия на их кромках предварительной наплавки, выполненной на предприятии-изготовителе, должны применяться специальные переходники, изготавливаемые в заводских условиях. Применение указанных переходников должно предусматриваться конструкторской документацией.

Переходник представляет собой сборочную единицу, сваренную из двух отрезков труб, каждый из которых по марке стали соответствует соединяемым трубам.

Длина переходника определяется допускаемым расстоянием между сварными швами в соответствии с правилами АЭУ.

6.3.7. При пересечении швов, выполняемых аустенитными и перлитными присадочными материалами, в первую очередь должна производиться сварка шва, выполняемого перлитными материалами.

6.3.8. Ширина обращенной к водной, пароводяной или паровой среде теплоносителя поверхности металла шва или предварительной наплавки, выполненных электродами марки ЭА-395/9, ЦТ-10 или сварочной проволокой марки Св-10Х16Н25АМ6, не должна превышать 7 мм.

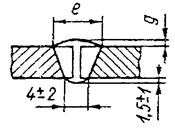

6.4. Сварка деталей из двухслойных сталей

Ширина зоны удаления плакирующего слоя должна составлять не менее 5 мм при ручной дуговой сварке покрытыми электродами и аргонодуговой сварке и не менее 10 мм при автоматической сварке под флюсом. Для угловых и тавровых соединений зона удаления плакирующего слоя должна выходить за пределы углового шва не менее чем на указанные значения ширины.

Для сварных соединений, основной слой которых из сталей перлитного класса подвергается ультразвуковому и/или радиографическому контролю до нанесения плакирующего слоя, ширина зоны удаления плакирующего слоя должна быть такой, чтобы обеспечивалась возможность указанного контроля.

6.4.2. При выполнении сварных соединений с удалением плакирующего слоя сначала проводится сварка основного слоя из стали перлитного класса, а затем сварка (наплавка) плакирующего слоя.

6.4.3. Сварку основного слоя следует выполнять сварочными материалами, предназначенными для сварки деталей из стали основного слоя.

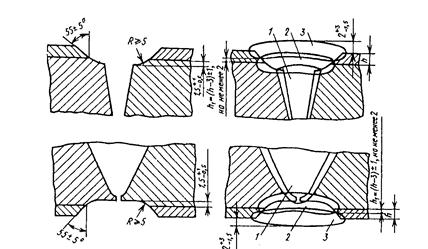

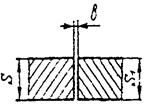

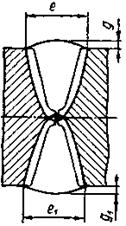

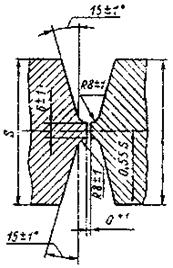

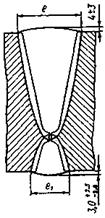

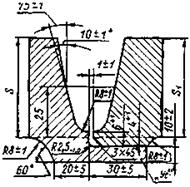

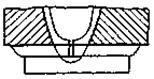

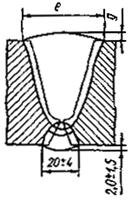

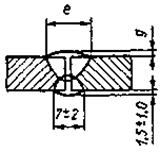

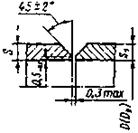

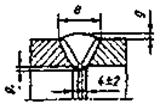

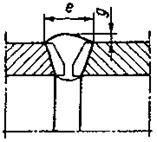

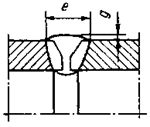

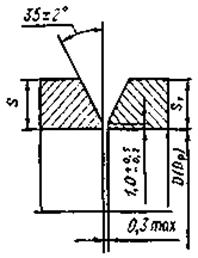

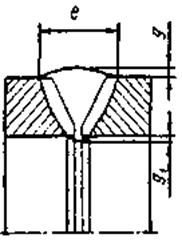

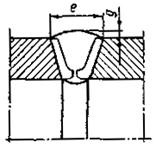

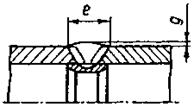

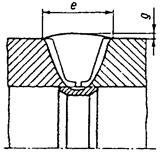

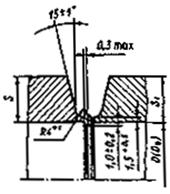

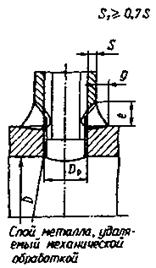

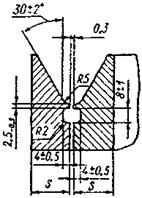

6.4.4. Сварка (наплавка) плакирующего слоя включает выполнение разделительной и защитной наплавок (рис. 1).

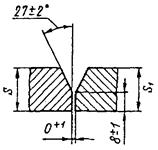

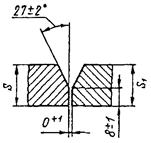

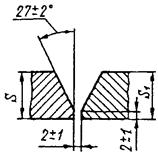

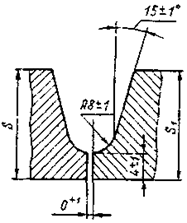

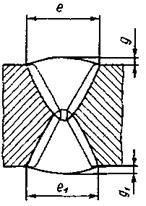

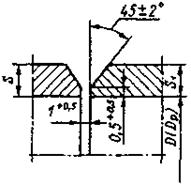

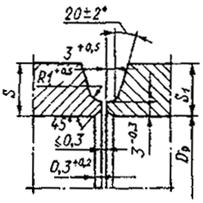

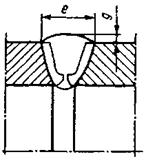

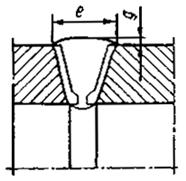

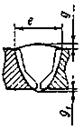

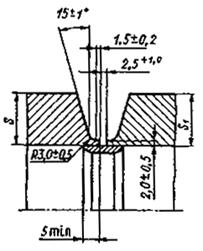

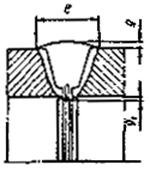

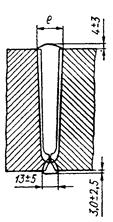

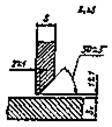

6.4.5. Разделительную наплавку следует выполнять покрытыми электродами марок ЦЛ-25/1 или ЗИО-8, сварочной проволокой марки Св-07Х25Н13 (при аргонодуговой наплавке), сварочной лентой марки Св-07Х25Н13 в сочетании с флюсом марки ОФ-10. При этом размеры элементов сварного соединения должны соответствовать указанным на рис. 1.

В случае предусмотренного конструкторской документацией снятия усиления сварного шва размеры усиления, указанные на рис. 1, устанавливаются конструкторской организацией по согласованию с головной материаловедческой организацией.

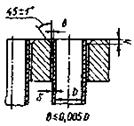

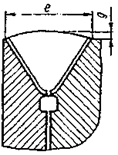

Рис. 1. Схема разделки и выполнения сварных соединений деталей из двухслойных сталей:

1 - сварной шов; 2 - разделительная наплавка; 3 - защитная наплавка

в случае, если сварное соединение не подлежит термической обработке - сварочными материалами по п. 6.4.5 или покрытыми электродами марок ЭА-400/10У, ЭА-400/10Т, ЦТ-26, ЦТ-26М, ЭА-898/21Б, ЦТ-15К, ЦЛ-25/2, или сварочной проволокой марок Св-04Х19Н11М3, Св-04Х20Н10Г2Б, Св-08Х19Н10Г2Б (при аргонодуговой наплавке), или сварочной лентой марок Св-04Х19Н11М3, Св-04Х20Н10Г2Б, Св-08Х19Н10Г2Б в сочетании с флюсом марок ОФ-10 или ФЦ-18 (при автоматической наплавке под флюсом);

в случае, если сварное соединение подлежит термической обработке - покрытыми электродами марок ЭА-898/21Б или ЦТ-15К, или сварочной проволокой марок Св-04Х20Н10Г2Б или Св-08Х19Н10Г2Б (при аргонодуговой наплавке), или сварочной лентой марок Св-04Х20Н10Г2Б или Св-08Х19Н10Г2Б в сочетании с флюсом марок ОФ-10 или ФЦ-18 (при автоматической наплавке под флюсом).

В случаях, предусмотренных ПТД, допускается выполнение защитной наплавки сварочной лентой марки Св-04Х20Н10Г2Б в один слой.

6.4.7. Защитную и разделительную наплавки ручной дуговой сваркой покрытыми электродами следует выполнять отдельными продольными валиками шириной не более трех диаметров стержня применяемого электрода. В случаях, предусмотренных ПТД, допускается увеличение ширины валиков разделительной наплавки до четырех диаметров электродного стержня.

6.4.8. Сварку деталей с номинальной толщиной основного слоя (для угловых и тавровых сварных соединений - с расчетной высотой углового шва) из углеродистых и кремнемарганцовистых сталей до 10 мм включительно и из легированных сталей до 6 мм включительно допускается выполнять покрытыми электродами марок ЭА-855/51 или ЦТ-45, или сварочной проволокой марок Св-03Х15Н35Г7М6Б или Св-03Х20Н45М6Г6Б-ВИ (при аргонодуговой сварке) на всю толщину с любой стороны без удаления плакирующего слоя.

Если металл плакирующего слоя не содержит ниобий и сварное соединение не подлежит термической обработке, выполнение сварки основного слоя допускается покрытыми электродами марок ЭА-395/9 или ЦТ-10, или сварочной проволокой марки Св-10Х16Н25АМ6 (при аргонодуговой сварке) до уровня, перекрывающего плакирующий слой не менее чем на 1 мм, а разделительной и защитной наплавок - покрытыми электродами марок ЭА-400/10У, ЭА-400/10Т, ЦТ-26, ЦТ-26М или сварочной проволокой марки Св-04Х19Н11М3 (при аргонодуговой наплавке) не менее чем в два слоя.

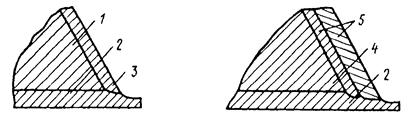

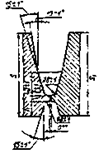

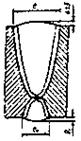

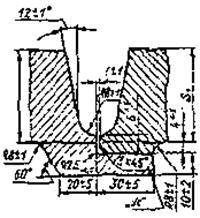

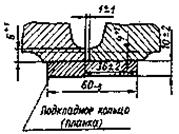

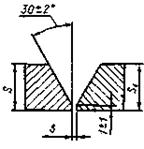

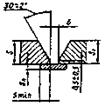

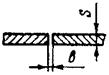

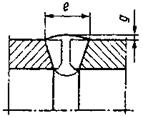

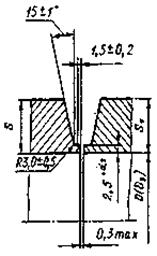

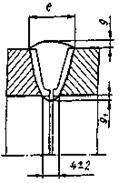

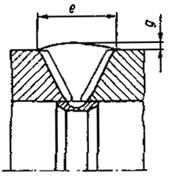

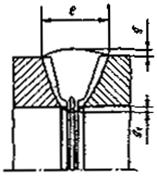

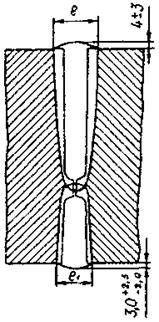

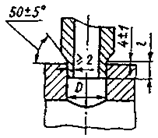

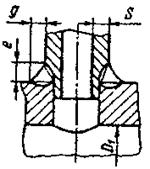

6.4.9. Односторонние сварные соединения, не доступные для сварки со стороны плакирующего слоя, допускается выполнять без удаления плакирующего слоя с предварительной наплавкой кромок согласно рис. 2 и 3.

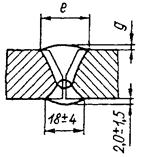

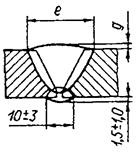

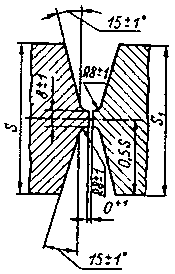

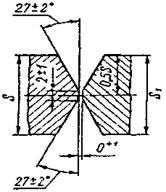

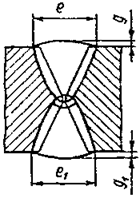

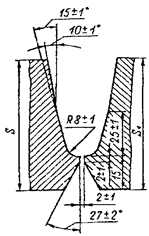

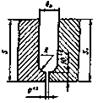

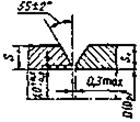

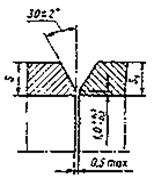

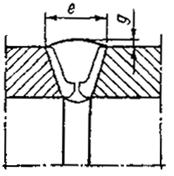

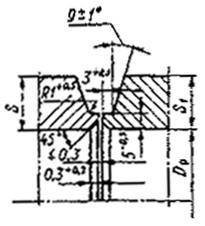

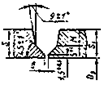

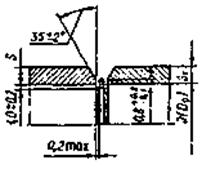

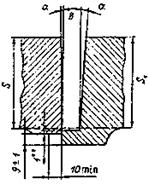

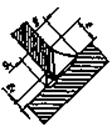

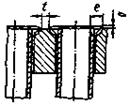

Рис. 2. Схема выполнения предварительной наплавки кромок деталей из двухслойных сталей с плакирующим слоем, не содержащим ниобий:

1 - углеродистая или кремнемарганцовистая сталь; 2 - плакирующий слой; 3 - однородная наплавка, выполняемая сварочными материалами по табл. 4; 4 - легированная сталь; 5 - двойная наплавка, выполняемая сварочными материалами по табл. 4

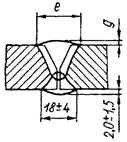

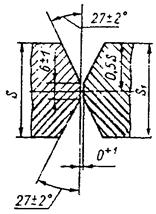

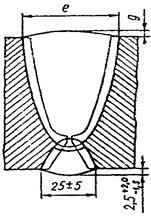

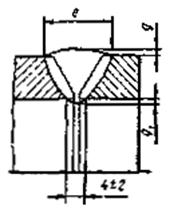

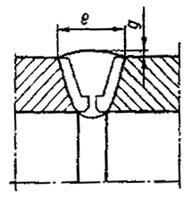

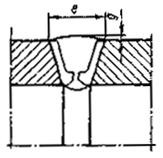

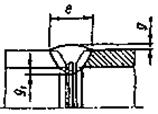

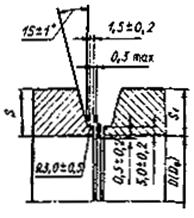

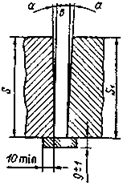

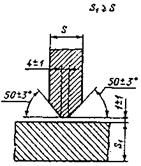

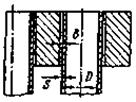

Рис. 3. Схема выполнения предварительной наплавки кромок деталей из двухслойных сталей с плакирующим слоем, содержащим ниобий:

1 - углеродистая или кремнемарганцовистая сталь; 2 - плакирующий слой; 3 - однородная наплавка, выполненная сварочными материалами по табл. 4; 4 - разделительный валик; 5 - легированная сталь; 6 - двойная наплавка, выполненная сварочными материалами по табл. 4

При этом, если металл плакирующего слоя содержит ниобий, должен быть выполнен разделительный валик (см. рис. 3), исключающий непосредственный контакт плакирующего слоя с металлом предварительной наплавки на кромки. Разделительный валик следует выполнять покрытыми электродами марок ЦЛ-25/1 или ЗИО-8, или сварочной проволокой марки Св-07Х25Н13 (при аргонодуговой наплавке).

Толщина первого слоя и/или суммарная толщина предварительной наплавки должны соответствовать требованиям пп. 6.3.2, 6.3.3.

6.4.10. После выполнения предварительной наплавки по п. 6.4.9. проводится термическая обработка деталей в зоне наплавки (если термическая обработка предусмотрена разд. 8 и/или ПТД) и последующая механическая обработка.

6.4.11. Выполнение сварки деталей с наплавленными кромками следует проводить сварочными материалами согласно табл. 4.

6.4.12. При сварке деталей из двухслойных сталей с деталями из сталей перлитного класса проводится удаление плакирующего слоя согласно п. 6.4.1, после чего выполняется сварное соединение сварочными материалами, предназначенными для сварки деталей из сталей соответствующих марок, с восстановлением или без последующего восстановления плакирующего слоя.

6.4.13. При сварке деталей из двухслойных сталей с деталями из высокохромистых сталей проводится удаление плакирующего слоя согласно п. 6.4.1, после чего выполняется сварное соединение сварочными материалами, предназначенными для сварки деталей из сталей соответствующих марок (с выполнением в предусмотренных табл. 2 или ПТД случаях предварительной наплавки кромок), и последующее восстановление плакирующего слоя согласно пп. 6.4.4 - 6.4.6.

6.4.14. При сварке деталей из двухслойных сталей с деталями из сталей аустенитного класса на кромках деталей из двухслойных сталей выполняется предварительная наплавка согласно п. 6.4.10, а затем сварное соединение сварочными материалами по табл. 4.

6.4.15. Допускается приварка к плакирующему слою деталей из двухслойных сталей, защитных рубашек, а также деталей, не нагруженных давлением, без удаления плакирующего слоя в местах наложения угловых швов, если расчетная высота углового шва не превышает 8 мм. При этом должны использоваться сварочные материалы согласно табл. 3 и 4, предусмотренные для соответствующих случаев (плакирующий слой рассматривается как сталь аустенитного класса).

6.5. Электрошлаковая сварка

6.5.1. Детали из кремнемарганцовистых и легированных сталей, а также из высокохромистых сталей должны поступать на электрошлаковую сварку после полной термической обработки (нормализации или закалки с последующим отпуском), а детали из двухслойной стали - с плакирующим слоем, удаленным на ширину, достаточную для установки водоохлаждаемых ползунов и планок, а также для выполнения последующего ультразвукового контроля.

6.5.2. Процесс электрошлаковой сварки следует вести без перерыва от начала до конца выполнения сварного соединения.

В случае вынужденного перерыва сварку допускается продолжать после удаления участка шва с усадочной раковиной. Удаление указанного участка шва при сварке деталей из легированных сталей проводится после предварительного отпуска выполненной части сварного соединения.

При сварке деталей из сталей аустенитного класса в случае удаления участка шва с усадочной раковиной после завершения выполнения сварного соединения обязательно проведение аустенизации.

6.5.3. При выполнении кольцевых сварных соединений деталей из сталей перлитного класса после заварки 20 - 40 % периметра соединения начальный участок шва удаляют кислородно-ацетиленовой, механической или плазменной резкой или воздушно-дуговой строжкой. Температура металла в зоне кислородно-ацетиленовой или плазменной резки или воздушно-дуговой строжки сварных соединений деталей из легированных сталей должна быть не ниже 200 °С. Кромки среза и примыкающие к ним поверхности шва и основного металла должны быть очищены от грата и окалины.

При выполнении кольцевых сварных соединений деталей из сталей аустенитного класса и высокохромистых сталей метод и условия вырезки начального участка устанавливаются ПТД.

6.6. Аргонодуговая сварка

6.6.1. При аргонодуговой сварке в качестве неплавящихся электродов применяют сварочные неплавящиеся вольфрамовые электроды из вольфрама марок ЭВЛ, ЭВИ-1, ЭВИ-2, ЭВИ-3, ЭВТ-15, из лантанированного вольфрама марки ВЛ или итерированного вольфрама марки СВИ-1.

6.6.2. При сварке без подкладных колец (или «усов») труб и других цилиндрических деталей из сталей аустенитного класса, высокохромистых сталей и железоникелевых сталей следует обеспечивать защиту аргоном (смесью защитных газов) обратной стороны соединения в процессе выполнения двух первых слоев (в том числе при комбинированно сварке) путем поддува газа к обратной стороне шва или во внутренний объем свариваемого изделия. Необходимость поддува защитного газа внутрь свариваемых деталей из сталей перлитного класса определяется ПТД.

Для уменьшения расхода газа рекомендуется в свариваемые детали устанавливать удаляемые заглушки для создания камеры необходимого объема. Обеспечение необходимой защиты корня шва достигается пропусканием перед началом сварки газа через камеру в объеме, равном 4 - 5 - кратному объему камеры, и последующим поддувом газа в процессе выполнения первых двух слоев шва.

7. НАПЛАВКА АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ

7.1. Общие требования

7.1.1. Наплавка антикоррозионных покрытий должна проводиться по ПТД, разработанной в соответствии с требованиями и указаниями настоящих ОП и чертежей.

В ПТД на наплавку антикоррозионных покрытий должны быть установлены:

• марки сталей наплавляемых изделий (деталей) характеристики покрытий по их виду и количеству наплавляемых слоев;

• способ наплавки;

• квалификация сварщиков;

• используемое сварочное (наплавочное) оборудование;

• марки (сочетания марок) сварочных (наплавочных) материалов;

• сортамент присадочных материалов;

• требования к подготовке поверхностей основного металла под наплавку;

• род и полярность сварочного тока;

• пространственные положения и режимы наплавки;

• величина и направление смещения электрода относительно вертикали к поверхности наплавляемого изделия (для тел вращения);

• необходимость, методы и режимы предварительного и сопутствующего подогрева;

• порядок наложения валиков и слоев;

• порядок зачистки поверхности наплавленного слоя и схема удаления или заварки кратеров (при наплавке лентой);

• условия пребывания наплавленных изделий в период с момента окончания наплавки до начала термической обработки;

• необходимость, виды и порядок механической обработки наплавленных покрытий;

• методы и объемы контроля наплавленных покрытий;

• другие необходимые данные с указанием всех технологических и контрольных операций.

Ориентировочные режимы наплавки для некоторых случаев выполнения антикоррозионных покрытий приведены в справочном приложении 2.

7.1.2. Антикоррозионные покрытия подразделяются по видам на однородные и двойные.

Однородное покрытие - покрытие, выполняемое сварочными (наплавочными) материалами одной марки (одного сочетания марок присадочных материалов и флюсов или защитных газов) по всей толщине независимо от количества наплавляемых слоев.

Двойное антикоррозионное покрытие - покрытие, при выполнении которого для наплавки первого слоя используются сварочные (наплавочные) материалы одной марки (одного сочетания марок), а при выполнении второго и последующих слоев - сварочные (наплавочные) материалы другой марки (другого сочетания марок).

Примечание. Слой наплавленного антикоррозионного покрытия - часть покрытия, образованная рядом валиков, расположенных на одном уровне от основного металла.

7.1.3. Однородные антикоррозионные покрытия подразделяются на однослойные и многослойные.

Однородное однослойное покрытие наплавляется в один слой.

Однородное многослойное покрытие наплавляется не менее чем в два слоя.

7.1.4. Двойные антикоррозионные покрытия подразделяются на двухслойные и многослойные.

Двойное двухслойное покрытие наплавляется в два слоя. Двойное многослойное покрытие наплавляется более чем в два слоя.

7.1.5. Однородные многослойные покрытия, выполняемые присадочными материалами, не легированными ниобием, наплавляют только на детали (изделия), не подвергаемые последующей термической обработке.

Примечание. Под толщиной антикоррозионного покрытия (или его первого слоя) следует понимать расстояние от наружной поверхности покрытия (от поверхности первого слоя) до зоны его сплавления с основным металлом.

7.1.8. Максимальная суммарная толщина покрытия не должна превышать значений, устанавливаемых чертежами изделия (при наличии в чертежах соответствующих требований).

7.1.9. Порядок измерения толщины покрытия устанавливается ПТД.

7.2. Выполнение наплавки

7.2.1. Все подготовленные под наплавку антикоррозионного покрытия детали (изделия) должны иметь маркировку и/или сопроводительную документацию, подтверждающие их приемку службой технического контроля. Способ маркировки определяется ПТД предприятия-изготовителя (монтажной организации).

7.2.2. Перед началом наплавки зачищенные при подготовке под наплавку поверхности изделий подвергают при необходимости, устанавливаемой ПТД, повторной зачистке и/или обезжириванию.

7.2.3. Сборочные единицы со сварными соединениями, выполненными электрошлаковой сваркой, перед наплавкой должны быть подвергнуты полной термической обработке.

7.2.4. Для выполнения антикоррозионных покрытий следует применять автоматическую наплавку сварочной лентой под флюсом с использованием одного или двух ленточных электродов (основной рекомендуемый способ), ручную дуговую наплавку покрытыми электродами или аргонодуговую наплавку.

Автоматическую наплавку сварочной проволокой под флюсом с учетом указаний табл. 5 допускается применять в следующих случаях:

• для наплавки в горизонтальном положении внутренних поверхностей патрубков при вертикальном расположении оси патрубка с выполнением первого (нижнего) кольцевого валика каждого слоя ручной дуговой наплавкой покрытыми электродами и с последующей автоматической наплавкой при угле наклона проволочного электрода не более 45° от вертикали;

• при введении в дугу дополнительной присадочной проволоки той же марки, что и основная сварочная проволока.

7.2.5 Антикоррозионные покрытия следует выполнять сварочными (наплавочными) материалами, указанными в табл. 5.

7.2.6. При наплавке антикоррозионных покрытий необходимость и температура предварительного и сопутствующего подогрева устанавливаются в соответствии с указаниями подразд. 6.2.

7.2.7. Ручную дуговую наплавку покрытыми электродами следует выполнять валиками шириной не более трех диаметров применяемых электродов. Допускается увеличение ширины отдельных валиков до четырех диаметров электродного стержня при условии, что таким образом будет выполнен только один валик или количество таких валиков не будет превышать 5 % общего количества валиков, выполненных на наплавленном изделии.

7.2.8. При автоматической наплавке лентой под флюсом каждый последующий валик выполняемого слоя должен перекрывать предыдущий не менее чем на 5 мм (по ширине). При ручной дуговой наплавке покрытыми электродами и при аргонодуговой наплавке каждый последующий валик должен перекрывать предыдущий не менее чем на 1/3 его ширины.

7.2.9. В процессе наплавки после выполнения каждого очередного валика его поверхность и примыкающие к нему участки поверхности основного и/или наплавленного металла должны быть тщательно зачищены от шлака, брызг металла и других загрязнений и визуально проконтролированы (сварщиком) на отсутствие дефектов. В случае обнаружения дефектов (трещин, отколов, подрезов, наплывов) они подлежат удалению до наложения следующего валика.

При наплавке лентой обязательному удалению (вышлифовке абразивным инструментом с плавным переходом к ранее наплавленному металлу) дополнительно подлежат все кратеры (усадочные раковины), образующиеся при перерывах процесса наплавки. Поверхность наплавленного слоя, подлежащего наплавке, не должна иметь западаний и уступов между валиками глубиной (высотой) более 2 мм. Западания и уступы большей глубины (высоты) должны быть доведены до указанного значения шлифованием с плавным переходом (уклон не более 1:10) к прилегающей поверхности наплавки или заплавлены покрытыми электродами или аргонодуговой наплавкой. При этом после выполнения указанных операций должно быть обеспечено соблюдение требований пп. 7.1.6 и 7.1.7.

7.2.10. После выполнения каждого слоя проводится дополнительная зачистка его поверхности (при необходимости) и визуальный контроль по всей площади.

7.2.11. Наплавку каждого последующего слоя следует начинать только после полного выполнения предыдущего (по всей площади), за исключением крупногабаритных изделий, наплавленные поверхности которых расположены в различных пространственных положениях.

7.2.12. Наплавку первого слоя рекомендуется выполнять без перерывов.

Порядок выполнения второго и последующих слоев должен обеспечивать снижение температуры ранее наплавленного металла в зоне наложения очередного валика ниже 100 °С (к моменту подхода дуги).

При автоматической наплавке второго и последующих слоев лентой марки Св-04Х20Н10Г2Б допускается повышение указанной температуры до 250 °С с периодическим ее контролем на расстоянии 150 - 200 мм от дуги в направлении ее движения (впереди дуги по оси наплавляемого валика). Периодичность контроля устанавливается ПТД в зависимости от габаритов наплавляемых изделий.

7.2.13. При наличии недопустимых неровностей (углублений между валиками и др.) поверхность выполненного антикоррозионного покрытия подвергают механической обработке абразивным кругом или методом резания. В зависимости от количества и расположения неровностей проводят общую или местную обработку поверхности покрытия. Толщина покрытия после механической обработки должна удовлетворять требованиям пп. 7.1.6 и 7.1.7.

Примечание. Допускается предварительное исправление недопустимых углублений путем их заварки сварочными материалами, предназначенными для выполнения верхнего слоя соответствующего покрытия при условии, что выборка проводится в пределах этого слоя.

7.2.14. В случаях, предусмотренных конструкторской документацией, допускается выполнение наплавленного антикоррозионного покрытия на изделиях из сталей аустенитного класса с целью защиты от коррозионных повреждений. Наплавку указанного покрытия проводят покрытыми электродами марки ЭА-855/51 или сварочной лентой (проволокой) марки Св-03Х15Н35Г7М6Б в сочетании с флюсом марки ОФ-10 (при автоматической наплавке под флюсом) или сварочной проволокой марки Св-03Х15Н35Г7М6Б (при аргонодуговой наплавке). При этом количество и размеры наплавляемых слоев определяются ПТД.

8. ТЕРМИЧЕСКАЯ ОБРАБОТКА

8.1. Необходимость и вид термической обработки сварных соединений и наплавленных изделий устанавливаются согласно требованиям настоящих ОП и указываются в чертежах.

8.2. Термическую обработку сварных соединений и наплавленных изделий следует выполнять по ПТД, разработанной в соответствии с требованиями и указаниями настоящих ОП и чертежей.

В ПТД на термическую обработку должны быть указаны:

• наименование и обозначение сварных (наплавленных) изделий;

• марки основных материалов сваренных или наплавленных изделий;

• характеристики наплавок (предварительная на кромках, наплавленное антикоррозионное покрытие с указанием его вида и др.);

• наименьшая номинальная толщина сваренных (наплавленных) деталей (сборочных единиц), определяющая необходимость термической обработки сварных соединений или наплавленных деталей (в зависимости от марки основного металла);

• условия пребывания сварных соединений и наплавленных изделий в интервале времени между окончанием сварки (наплавки) и началом термической обработки (допустимость охлаждения без «термического отдыха» или после его проведения, допустимые температура и продолжительность охлаждения, поддержание заданной температуры подогрева, немедленная посадка в нагретую печь и т.п.);

• виды термической обработки с указанием последовательности выполнения отдельных ее этапов (в том числе предварительных, промежуточных и окончательных отпусков);

• методы термической обработки с указанием применяемого термического оборудования;

• режимы каждого этапа термической обработки (температура печи при ее загрузке, скорость нагрева, температура, а также их продолжительность в зависимости от диапазонов номинальных толщин сборочных единиц в зоне сварных соединений или наплавок, условия, среда или скорость охлаждения и т.п.);

• методы и порядок контроля температурных режимов (в том числе количество, расположение и способы крепления термоэлектрических термометров);

• допустимые количество и суммарная продолжительность промежуточных и окончательных отпусков сварных соединений и наплавленных изделий (деталей);

• другие необходимые данные с указанием всех технологических и контрольных операций.

8.3. Сварные соединения в интервале времени между окончанием сварки и началом термической обработки в случаях, если не предусмотрен «термический отдых», должны находиться в условиях, предусмотренных табл. 13.

8.4. В случаях проведения «термического отдыха» сварные соединения могут быть охлаждены до температуры не ниже 5 °С. После проведения «термического отдыха» время до начала термической обработки не ограничивается.

8.5. Минимальная температура и продолжительность «термического отдыха» приведены в табл. 14.

Максимальная температура «термического отдыха» не должна превышать минимальную более чем на 100 °С.

При местном «термическом отдыхе» ширина зоны нагрева должна быть такой же, как при предварительном и сопутствующем подогреве согласно пп. 6.2.14 и 6.2.15.

Таблица 13

Условия пребывания стыковых сварных соединений в интервале времени между окончанием сварки и началом термической обработки

|

Номинальная толщина стенки сваренных деталей, мм |

Минимально допустимая температура металла в зоне сварного соединения, °С |

Максимально допустимый интервал, ч |

|

|

10ГН2МФА, 10ГН2МФЛ, 15ГНМФА |

Свыше 50 |

70 |

Не регламентируется |

|

20ХМ, 20ХМЛ, 20ХМА |

Независимо от толщины |

Не регламентируется |

72 |

|

10Х2М |

Свыше 30 |

100 |

Не регламентируется |

|

12Х1МФ, 15Х1МФ |

Свыше 6 |

Не регламентируется |

72 |

|

05Х12Н2М |

Свыше 30 |

80 |

Не регламентируется |

|

15Х2НМФА, 15Х2НМФА-А, 15Х3НМФА, 15Х3НМФА-А |

Независимо от толщины |

150 |

Не регламентируется |

|

12Х11В2МФ |

Свыше 3 |

Не регламентируется |

72 |

|

06Х12Н3Д |

Свыше 10 |

100 |

Не регламентируется |

|

12Х2МФА |

Независимо от толщины |

175 |

То же |

|

15Х2МФА, 15Х2МФА-А |

То же |

200 |

« |

|

18ХМ2МФА |

« |

300 |

« |

8.6. Для сварных соединений деталей из сталей различных марок минимальная температура «термического отдыха» принимается по стали, для которой установлено более высокое значение указанной температуры.

Таблица 14

Режимы «термического отдыха» стыковых сварных соединений, выполненных дуговой или электронно-лучевой сваркой

|

Номинальная толщина стенки сваренных деталей, мм |

Режим «термического отдыха» |

||

|

Минимальная температура, °С |

Минимальная продолжительность, ч |

||

|

10ГН2МФА, 10ГН2МФЛ |

Свыше 50 до 110 (включительно) |

150 |

8 |

|

15ГНМФА |

Свыше 110 |

150 |

18 |

|

10Х2М, 05XI2H2M |

Свыше 30 |

100 |

8 |

|

12Х1МФ |

Свыше 6 |

130 |

8 |

|

15Х1М1Ф |

Свыше 6 |

150 |

10 |

|

06Х12Н3Д, 15Х3НМФА, 15Х3НМФА-А |

Независимо от толщины |

150 |

12 |

|

08X13 |

Свыше 10 |

100 |

8 |

8.7. В случаях, не предусмотренных табл. 13, условия пребывания сварных соединений в интервале времени между окончанием сварки и началом термической обработки устанавливаются ПТД.

8.8. Интервал времени между окончанием предварительной наплавки кромок деталей из сталей марок 12Х2МФА, 15Х2МФА, 15Х2МФА-А, 18Х2МФА и началом термической обработки не должен превышать 20 сут, а в остальных случаях - времени, установленного ПТД.

Температура металла деталей с наплавленными кромками до начала термической обработки во всех случаях должна быть не ниже 5 °С.

8.9. Интервал времени между окончанием наплавки антикоррозионного покрытия на изделиях из сталей марок 12Х2МФА, 15Х2МФА, 15Х2МФА-А, 15Х3НМФА, 15Х3НМФА-А, 10ХН1М и началом термической обработки не должен превышать 30 сут, а в остальных случаях - времени, установленного ПТД.

Температура металла наплавленных изделий в указанном интервале времени должна быть не ниже 5 °С.

8.10. В процессе изготовления (монтажа) сварных изделий применяются следующие виды термической обработки:

• отпуск;

• полная термическая обработка (нормализация или закалка с последующим отпуском);

• аустенизация.

Отпуску подвергаются выполненные дуговой или электронно-лучевой сваркой сварные соединения деталей из сталей перлитного класса или из высокохромистых сталей.

Полной термической обработке подвергаются выполненные электрошлаковой сваркой сварные соединения деталей из сталей перлитного класса или из высокохромистых сталей.

Аустенизации подвергаются сварные соединения деталей из сталей аустенитного класса.

8.11. Отпуски подразделяются на промежуточные и окончательные.

Промежуточные отпуски проводятся после выполнения отдельных сварных соединений (усиливающих наплавок), если эти соединения (наплавки) в дальнейшем подлежат повторному отпуску (одному или нескольким).

Окончательные отпуски проводятся после выполнения всех предусмотренных сварочных (наплавочных) и термических операций на сварном или наплавленном изделии, а также после исправления дефектов сварных соединений (наплавки) с применением сварки (наплавки).

Кроме того, после выполнения предварительной наплавки кромок деталей, а также перед полной термической обработкой сварных соединений, выполненных электрошлаковой сваркой, проводятся предварительные отпуски.

8.14. Необходимость и температура отпусков, выполненных дуговой или электронно-лучевой сваркой сварных соединений деталей из сталей перлитного класса или высокохромистых сталей, в зависимости от марки стали и номинальной толщины сваренных деталей устанавливаются согласно табл. 15. При отсутствии соответствующих указаний в табл. 15 необходимость и температура отпусков устанавливаются ПТД.

В случаях, устанавливаемых ПТД, допускается проведение отпусков сварных соединений, для которых по номинальной толщине сваренных деталей необходимость отпусков указаниями табл. 15 не предусмотрена.

8.15. Проведение отпусков сварных соединений деталей из сталей различных марок или/и различной номинальной толщины обязательно в следующих случаях:

• если согласно указаниям табл. 15 марка стали и номинальная толщина каждой из двух сваренных деталей определяют необходимость отпуска сварного соединения;

• если согласно указаниям табл. 15 марка стали хотя бы одной из двух сваренных деталей определяет необходимость отпуска сварного соединения независимо от номинальной толщины деталей.

В остальных случаях необходимость отпусков указанных сварных соединений устанавливается ПТД.

8.16. Температура отпусков сварных соединений деталей из сталей различных марок, для которых указаниями табл. 15 предусмотрена различная температура отпусков, устанавливается ПТД. При этом номинальные температуры отпусков не должны выходить за пределы интервала между номинальными температурами, определяемыми согласно указаниям табл.15 для отпусков сварных соединений деталей из сталей соответствующих марок, и должны удовлетворять требованиям подразд. 8.12 и 8.13.

8.17. Необходимость отпуска деталей после выполнения предварительной наплавки кромок определяется по табл. 15 как для сварных соединений этих деталей без наплавки кромок. При этом детали, кромки которых наплавлены аустенитными присадочными материалами, подвергаются предварительному отпуску по режиму окончательного отпуска, а детали, кромки которых наплавлены высокохромистыми присадочными материалами, - по режиму промежуточного отпуска.

Таблица 15

Температура отпусков сварных соединений, выполненных дуговой или электронно-лучевой сваркой

|

Номинальная толщина сваренных деталей, мм |

Температура отпусков, °С |

||||

|

промежуточных |

окончательных |

||||

|

номинальная |

предельные отклонения |

номинальная |

предельные отклонения |

||

|

Ст3сп5, 10, 15, 15Л, 20, 20Л |

До 36 (включительно) |

- |

- |

- |

- |

|

Свыше 36 |

610 |

± 20 |

630 |

± 20 |

|

|

20К, 22К, 25Л |

До 36 (включительно) |

- |

- |

- |

- |

|

Свыше 36 |

620 |

± 20 |

640 |

± 20 |

|

|

06X12Н3Д |

До 10 (включительно) |

- |

- |

- |

- |

|

Свыше 10 |

620 |

± 10 |

640 |

+10 -15 |

|

|

15ГС, 16ГС, 20ГСЛ, 09Г2С, 10ХСНД, 10XH1M |

До 30 (включительно) |

- |

- |

- |

- |

|

Свыше 30 |

630 |

± 15 |

650 |

± 15 |

|

|

10ГН2МФА, 10ГН2МФАЛ |

До 10 (включительно) |

- |

- |

- |

- |

|

Свыше 10 |

620 |

± 10 |

650 |

± 10 |

|

|

.15Х2НМФА, 15Х2НМФА-А, 15Х3НМФА, 15Х3НМФА-А |

Независимо от толщины |

620 |

± 10 |

650 |

± 10 |

|

07Х16Н4Б |

То же |

- |

- |

650 |

± 10 |

|

16ГНМА, 15ГНМФА |

До 25 |

- |

- |

- |

- |

|

Свыше 25 |

640 |

± 15 |

660 |

± 15 |

|

|

12Х2МФА, 115Х2МФА, 15Х2МФА-А, 18Х2МФА |

Независимо от толщины |

655 |

± 10 |

670 |

± 10 |