ГОСТ 30685-2000

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ ХОНИНГОВАЛЬНЫЕ И

ПРИТИРОЧНЫЕ ВЕРТИКАЛЬНЫЕ

Общие технические условия

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 75 «Станки»; ОАО «Украинский научно-исследовательский институт станков, инструментов, приборов» (ОАО «УкрНИИСИП»)

ВНЕСЕН Государственным комитетом стандартизации, метрологии и сертификации Украины

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 17 от 22 июня 2000 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Российская Федерация |

Госстандарт России |

|

Туркменистан |

Главгосинспекция «Туркменстандартлары» |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 20 февраля 2001 г. № 76-ст межгосударственный стандарт ГОСТ 30685-2000 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2002 г.

4 ВЗАМЕН ГОСТ 2041-78, ГОСТ 9505-73

СОДЕРЖАНИЕ

|

3 Основные параметры и размеры.. 3 4 Общие технические требования. 4 8 Транспортирование и хранение. 13 |

ГОСТ 30685-2000

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СТАНКИ ХОНИНГОВАЛЬНЫЕ И ПРИТИРОЧНЫЕ ВЕРТИКАЛЬНЫЕ Общие технические условия Honing

and lapping vertical machines. |

Дата введения 2002-01-01

1 Область применения

Настоящий стандарт распространяется на хонинговальные и притирочные вертикальные станки, предназначенные для обработки точных отверстий в условиях УХЛ 4.1 по ГОСТ 15150.

Дополнительные требования к специальным, специализированным станкам, в том числе к станкам с ЧПУ, должны устанавливаться разработчиком.

Требования настоящего стандарта, кроме 4.1.1 и 4.1.2.2, являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.601-95 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 12.1.014-84 Система стандартов безопасности труда. Воздух рабочей зоны. Метод измерений концентраций вредных веществ индикаторными трубками

ГОСТ 12.2.009-99 Станки металлообрабатывающие. Общие требования безопасности

ГОСТ 12.2.049-80 Система стандартов безопасности труда. Оборудование производственное. Общие эргономические требования

ГОСТ 12.2.107-85 Система стандартов безопасности труда. Шум. Станки металлорежущие. Допустимые шумовые характеристики

ГОСТ 27.410-87 Надежность в технике. Методы контроля показателей надежности и планы контрольных испытаний на надежность

ГОСТ 8-82 Станки металлорежущие. Общие требования к испытаниям на точность

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 1574-91 Пазы Т-образные обработанные. Размеры

ГОСТ 2848-75 Конусы инструментов. Допуски. Методы и средства контроля

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 7599-82 Станки металлообрабатывающие. Общие технические условия

ГОСТ 8032-84 Предпочтительные числа и ряды предпочтительных чисел

ГОСТ 10198-91 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 12434-93* Аппараты коммутационные низковольтные. Общие технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (КОД IP)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15846-79 Продукция, отправляемая в районы Крайнего Севера и труднодоступные районы. Упаковка, маркировка, транспортирование и хранение

* На территории Российской Федерации действует ГОСТ 12434-83.

ГОСТ 22133-86 Покрытия лакокрасочные металлорежущего, кузнечно-прессового, литейного и деревообрабатывающего оборудования. Общие требования

ГОСТ 22267-76 Станки металлорежущие. Схемы и способы измерений геометрических параметров

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 23216-78 Изделия электротехнические. Общие требования к хранению, транспортированию, временной противокоррозионной защите и упаковке

ГОСТ 25379-82 Станки металлорежущие. Диаметры отверстий под инструмент с цилиндрическим хвостовиком

ГОСТ 25557-82 Конусы инструментальные. Основные размеры

ГОСТ 25889.1-83 Станки металлорежущие. Методы проверки круглости образца-изделия

ГОСТ 26583-85 Система технического обслуживания и ремонта технологического оборудования машиностроительных предприятий. Металлорежущее, кузнечно-прессовое, литейное и деревообрабатывающее оборудование. Порядок разработки и правила составления руководства по эксплуатации и ремонтных документов

ГОСТ 27487-87* Электрооборудование производственных машин. Общие технические требования и методы испытаний.

* На территории Российской Федерации действует ГОСТ Р МЭК 60204.1-99

3 Основные параметры и размеры

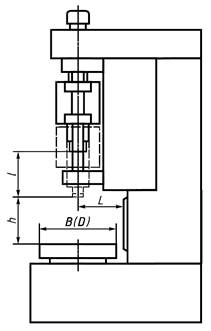

3.1 Основные параметры и размеры станков должны соответствовать указанным на рисунке 1 и в таблице 1.

Примечание - Рисунок не определяет конструкцию станка.

Рисунок 1

Таблица 1

В миллиметрах

|

Норма (значение) |

||||||||||

|

Наибольший диаметр обрабатываемого отверстия D1 |

20 |

32 |

50 |

80 |

125 |

200 |

320 |

500 |

800 |

|

|

Наибольший ход шпинделя (шпиндельной головки) l |

200; 320 |

320; 500 |

500; 800 |

800; 1250 |

1250; 2000 |

2000; 3150 |

3150 |

|||

|

Расстояние от торца шпинделя в нижнем положении до рабочей поверхности стола h, не более |

560 |

900 |

1120 |

1400 |

1800 |

2240 |

2800 |

|||

|

Расстояние от оси шпинделя до колонны, L, не менее |

140 |

180 |

280 |

360 |

450 |

560 |

- |

|||

|

Размер стола В (D) |

400; 560 |

(500); 560; 800 |

1000 |

- |

||||||

|

Размер внутреннего конуса шпинделя по ГОСТ 25557 |

Морзе |

Метрическая |

||||||||

|

2 |

3 |

4 |

5 |

6 |

80 |

120 |

||||

|

Примечания 1 Размер 500 не предпочтителен. 2 При проектировании станков с ЧПУ числовые значения главного параметра (наибольшего диаметра обрабатываемого отверстия) следует выбирать из таблицы 1. Остальные параметры определяются разработчиком. |

||||||||||

3.2 Наименьший диаметр отверстия обрабатываемого изделия должен быть не более 0,25 наибольшего диаметра отверстия обрабатываемого изделия.

3.3 Допускается изготовление притирочных станков на базе хонинговальных с наибольшими размерами обрабатываемого отверстия 20; 32; 50; 80 и 125 мм с диаметром притираемого отверстия, уменьшенным в 1,6 раза.

3.4 Допускается изменение наибольшего хода шпинделя (шпиндельной головки) по ряду R 10 (ГОСТ 8032) в сторону уменьшения или увеличения по сравнению с указанным в таблице 1.

3.5 Допускается изменение присоединительной поверхности шпинделя для крепления хвостовика хонинговальной головки на цилиндрическую диаметром 20; 25; 32; 40; 63 и 80 мм (ГОСТ 25379) вместо конической - Морзе 2; 3; 4; 5; 6 и метрической 80 мм (ГОСТ 2848) соответственно.

3.6 В станках с наибольшим диаметром обрабатываемого отверстия 80 и 125 мм допускается применять размер внутреннего конуса шпинделя Морзе 5 по ГОСТ 25557.

3.7 Расположение и расстояние между Т-образными пазами прямоугольных столов - по ГОСТ 1574.

4 Общие технические требования

4.1 Характеристики

Нормы точности установлены для вертикальных хонинговальных станков с наибольшим диаметром обрабатываемого отверстия до 800 мм класса точности Н и вертикальных хонинговальных и притирочных станков с наибольшим диаметром обрабатываемого отверстия до 125 мм класса точности П (таблицы 2 - 8).

4.1.1.1 Плоскостность рабочей поверхности стола (плиты) (таблица 2)

Таблица 2

|

Допуск, мкм, для станков класса точности |

||

|

Н |

П |

|

|

До 500 включ. |

25 |

16 |

|

Св. 500 » 800 » |

32 |

20 |

|

» 800 » 1250 » |

40 |

- |

|

Примечание - Выпуклость не допускается. |

||

4.1.1.2 Радиальное биение конического или цилиндрического отверстия шпинделя (таблица 3)

Таблица 3

|

Радиальное биение |

L, мм |

Допуск, мкм, для станков класса точности |

||

|

Н |

п |

|||

|

До 80 включ. |

У торца шпинделя |

- |

10 |

6 |

|

На длине L |

75 |

16 |

10 |

|

|

Св. 80 до 125 включ. |

У торца шпинделя |

- |

12 |

8 |

|

На длине L |

150 |

20 |

12 |

|

|

» 125 до 200 включ. |

У торца шпинделя |

- |

16 |

- |

|

На длине L |

150 |

25 |

- |

|

|

» 200 до 500 включ. |

У торца шпинделя |

- |

20 |

- |

|

На длине L |

200 |

32 |

- |

|

|

» 500 до 800 включ. |

У торца шпинделя |

- |

25 |

- |

|

На длине L |

300 |

40 |

- |

|

4.1.1.3 Перпендикулярность оси вращения шпинделя рабочей поверхности стола (плиты) в продольном и поперечном направлениях (таблица 4).

Таблица 4

|

2l, мм |

Допуск, мкм, для станков класса точности |

||

|

Н |

П |

||

|

До 50 включ. |

200 |

32 |

20 |

|

Св. 50 » 125 » |

300 |

40 |

25 |

|

» 125 » 500 » |

400 |

50 |

- |

|

» 500 » 800 » |

500 |

65 |

- |

4.1.1.4 Прямолинейность траектории перемещения шпиндельной головки (шпинделя) в продольном и поперечном направлениях (таблица 5).

Таблица 5

|

Допуск, мкм, для станков класса точности |

||

|

Н |

П |

|

|

До 125 включ. |

16 |

10 |

|

Св. 125 » 200 » |

20 |

12 |

|

» 200 » 320 » |

25 |

16 |

|

» 320 » 500 » |

32 |

20 |

|

» 500 » 800 » |

40 |

25 |

|

» 800 » 1250 » |

50 |

- |

|

» 1250 » 2000 » |

65 |

- |

|

» 2000 » 3200 » |

80 |

- |

4.1.1.5 Постоянство положения рабочей поверхности стола в плоскости, перпендикулярной к направлению его продольного и поперечного перемещений (для станков с перемещающимся столом) (таблица 6).

Таблица 6

|

Допуск, мкм, на длине 1000 мм для станков класса точности |

||

|

Н |

П |

|

|

До 500 включ. |

20 |

10 |

|

Св. 500 » 800 » |

40 |

20 |

|

» 800 » 1250 » |

40 |

- |

4.1.1.6 Точность и шероховатость образца-изделия

4.1.1.6.1 Точность цилиндрической внутренней поверхности образца-втулки (таблица 7).

Таблица 7

|

Цилиндрическая внутренняя поверхность |

Допуск, мкм, для станков класса точности |

||

|

Н |

П |

||

|

До 32 включ. |

Отклонение от круглости |

1,25 |

0,80 |

|

Отклонение профиля продольного сечения |

2,00 |

1,25 |

|

|

Св. 32 до 50 включ. |

Отклонение от круглости |

1,50 |

1,00 |

|

Отклонение профиля продольного сечения |

2,50 |

1,50 |

|

|

Св. 50 до 80 включ. |

Отклонение от круглости |

2,00 |

1,25 |

|

Отклонение профиля продольного сечения |

3,00 |

2,00 |

|

|

Св. 80 до 125 включ. |

Отклонение от круглости |

2,50 |

1,50 |

|

Отклонение профиля продольного сечения |

4,00 |

2,50 |

|

|

Св. 125 до 200 включ. |

Отклонение от круглости |

3,00 |

2,00 |

|

Отклонение профиля продольного сечения |

5,00 |

3,00 |

|

|

Св. 200 до 320 включ. |

Отклонение от круглости |

4,00 |

2,50 |

|

Отклонение профиля продольного сечения |

6,00 |

4,00 |

|

|

Св. 320 до 500 включ. |

Отклонение от круглости |

5,00 |

- |

|

Отклонение профиля продольного сечения |

8,00 |

- |

|

|

Св. 500 до 800 включ. |

Отклонение от круглости |

6,00 |

- |

|

Отклонение профиля продольного сечения |

10,00 |

- |

|

4.1.1.6.2 Шероховатость обработанной цилиндрической внутренней поверхности образца-втулки (таблица 8).

Таблица 8

|

Цилиндрическая внутренняя поверхность |

Шероховатость Ra, мкм, для станков класса точности |

||

|

Н |

П |

||

|

До 32 включ. |

Хонингованное отверстие |

0,20 |

0,100 |

|

Притертое отверстие |

- |

||

|

Св. 32 до 50 включ. |

Хонингованное отверстие |

0,25 |

0,125 |

|

Притертое отверстие |

- |

||

|

Св. 50 до 80 включ. |

Хонингованное отверстие |

0,32 |

0,160 |

|

Притертое отверстие |

- |

||

|

Св. 80 до 125 включ. |

Хонингованное отверстие |

0,40 |

0,320 |

|

Притертое отверстие |

- |

||

|

Св. 125 до 320 включ. |

Хонингованное отверстие |

0,50 |

- |

|

Притертое отверстие |

- |

||

|

Св. 320 до 800 включ. |

Хонингованное отверстие |

0,63 |

- |

|

Притертое отверстие |

- |

||

4.1.2 Показатели надежности

4.1.2.2 Рекомендуемые показатели надежности:

- «Средняя наработка на отказ, То»;

- «Средний срок службы, Тс»;

- «Среднее время восстановления, Тв»;

- «Коэффициент технического использования, Kт.и».

4.1.3 Требования эргономики - в соответствии с ГОСТ 12.2.049.

4.1.4 Требования к качеству обработки, сборки, отделки, а также материалов, гидросистем, систем смазки и систем СОЖ - по ГОСТ 7599.

4.1.5 Конструктивные требования

4.1.5.1 Конструкция хонинговальных станков должна предусматривать возможность установки на них приборов активного контроля и прочих средств автоматизации.

4.1.5.2 Конструкция станков должна обеспечивать обязательные требования доступности к отдельным составным частям станков во время технического обслуживания и ремонта без демонтажа составных частей.

4.1.5.3 Нагрев электрооборудования, установленного в электрошкафах, не должен превышать значений, указанных в ГОСТ 12434, а избыточная температура обмоток электродвигателей - значений, указанных в стандартах на электродвигатели соответствующих типов.

4.1.5.4 Конструкция станков должна обеспечивать безотказную работу передач и органов управления, гидросистемы, системы смазки и системы СОЖ.

4.1.5.5 Применяемые конструкционные материалы и покрытия должны надежно защищать станки от коррозии в процессе транспортирования, хранения и эксплуатации.

4.2 Требования к сырью, материалам и покупным изделиям

4.2.1 Сырье, материалы и покупные изделия должны соответствовать требованиям соответствующих стандартов.

4.3 Комплектность

4.3.1 Каждый выпускаемый станок должен быть укомплектован сменными и запасными частями, инструментом (кроме режущего), принадлежностями в количестве, обеспечивающем работу станка в течение гарантийного срока. Их номенклатура и количество должны быть перечислены в технических документах и эксплуатационной документации на конкретный станок.

4.3.2 Эксплуатационная документация, оформленная согласно ГОСТ 2.601 и ГОСТ 26583, должна прилагаться к каждому станку. Также прилагаются получаемые изготовителем станков вместе с покупными изделиями эксплуатационные документы, содержащие дополнительные сведения, необходимые для обеспечения правильной эксплуатации станка.

4.3.3 Если для установки станка требуются виброизолирующие опоры, то их номенклатура и количество должны указываться в разделе «Комплектность» руководства по эксплуатации.

4.3.4 Электрооборудование, расположенное в станке и в отдельных от станка устройствах, должно комплектоваться кабельными изделиями (трубами, металлорукавами, проводами, кабелями и т.д.) и монтажными материалами согласно конструкторской документации на станок.

4.4 Маркировка

4.4.1 Маркировка должна проводиться в соответствии с ГОСТ 7599.

4.4.2 Транспортная маркировка - согласно ГОСТ 14192.

4.5 Упаковка

4.5.1 Упаковка станков и их составных частей должна соответствовать требованиям ГОСТ 2991, ГОСТ 7599, ГОСТ 15846, ГОСТ 10198, ГОСТ 23170, ГОСТ 23216 и настоящего стандарта.

Категория упаковки - КУ2 по ГОСТ 23170.

4.5.2 Временная противокоррозионная защита (консервация) и расконсервация осуществляются в соответствии с ГОСТ 9.014.

Консервация станков должна соответствовать группе 11-1.

Вариант временной защиты - ВЗ-1.

Вариант внутренней упаковки - ВУ-4.

5 Требования безопасности

5.1 Безопасность труда на станках должна обеспечиваться выполнением требований ГОСТ 12.2.009.

5.2 Электрооборудование станка должно соответствовать требованиям ГОСТ 27487.

5.3 Степень защиты электрооборудования должна быть не менее IР54 по ГОСТ 14254.

5.4 Уровень излучения радиопомех при наличии систем ЧПУ и тиристорных преобразователей должен соответствовать требованиям Норм 4 [1] и Норм 8 [2].

6 Правила приемки

6.1 Приемку станков проводят в соответствии с настоящим стандартом, техническими документами, конструкторской документации согласно спецификации, программе и методике испытаний.

6.2 Станки подвергают приемосдаточным и периодическим испытаниям. Условия испытаний должны соответствовать требованиям ГОСТ 15150.

6.2.1 Приемосдаточным испытаниям подвергают каждый станок с целью определения его соответствия требованиям настоящего стандарта, технических документов и конструкторской документации.

6.2.2 Приемосдаточные испытания проводят на предприятии-изготовителе в объеме разделов 3, 4 и 5, кроме 4.1.2.2.

6.2.3 Приемосдаточные испытания проводят в следующем порядке:

- технический осмотр;

- испытания на холостом ходу;

- испытания под нагрузкой;

- проверка норм точности.

6.2.3.1 При техническом осмотре проверяют:

- наличие и соответствие требованиям конструкторской документации упаковочной тары и правильность выполнения надписей;

- соответствие требованиям к маркировке станков;

- массу и габаритные размеры станков;

- комплектность станков в соответствии с техническими условиями;

- соответствие требованиям к окраске станков;

- правильность нанесения предупреждающих знаков и мнемонических символов на электрооборудование, а также обозначение элементов электрооборудования, проводов, комплектных устройств и клемм;

- отсутствие внешних повреждений в установленном электрооборудовании;

- наличие заземления сборочных единиц станка;

- электрическое сопротивление изоляции и цепи защиты, прочность изоляции;

- наличие рабочей жидкости в гидробаке, смазки во всех элементах согласно схемам смазки и СОЖ.

6.2.3.2 В процессе испытаний на холостом ходу станка проверяют:

- подключение к питающей сети;

- работу вводного выключателя станка;

- действие кнопки аварийного отключения станка;

- работу гидросистемы;

- работу систем смазки и охлаждения;

- отсутствие заеданий и перекосов при перемещении всех движущихся частей;

- пределы скоростей перемещения шпиндельной головки (шпинделя) и столов;

- надежность работы путевых выключателей и конечных выключателей, других защитных систем и ограждений;

- блокировки станка;

- частоту вращения шпинделя;

- соответствие степени защиты электрооборудования;

- удобство пользования органами ручного управления;

- работу станка по циклу;

- температуру нагрева наружной поверхности шпиндельной головки в области переднего и заднего подшипников;

- температуру масла в маслобаке;

- активную мощность привода главного двигателя движения и суммарные мощности, потребляемые электродвигателями;

- мощность холостого хода главного привода;

- уровень освещенности рабочей поверхности станка;

- уровень шума;

- надежность работы станка;

- нормы точности станка.

6.2.3.3 При испытании под нагрузкой проверяют:

- работу механизмов при различных режимах;

- наибольшую мощность привода вращения с кратковременной перегрузкой на 25 %;

- шероховатость поверхности и точность геометрической формы образца-изделия;

- уровень шума;

- воздух рабочей зоны;

- нагрев электрооборудования.

6.2.3.3.1 Испытание станков под нагрузкой и в работе на станках с максимальным диаметром обрабатываемого отверстия до 125 мм проводят на образцах-втулках из чугуна СЧ20 ГОСТ 1412 или закаленной стали в количестве не менее 10 шт., а для станков с диаметром обрабатываемого отверстия свыше 125 мм - на образцах-втулках в количестве не менее 5 шт.

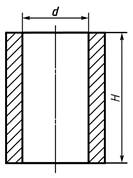

6.2.3.4 Испытания станков под нагрузкой и в работе (проверка точности и шероховатости) проводят на образце-втулке (рисунок 2).

Для проверки станков используют образец-втулку из чугуна СЧ20 по ГОСТ 1412 или закаленной стали с размерами:

d = (0,5 - 0,8)D1; H = 3d,

где D1 - наибольший диаметр обрабатываемого отверстия;

d - внутренний диаметр втулки; Н - высота втулки.

Образец-втулку предварительно обрабатывают для станков класса точности Н не грубее чем в 4 раза, а для станков класса точности П - не грубее чем в 2,5 раза по сравнению с соответствующими допусками, указанными в таблице 7.

Технологические режимы обработки образцов-изделий под нагрузкой и в работе составляются каждым предприятием-изготовителем, исходя из параметров обрабатываемого отверстия.

Рисунок 2

6.2.3.5 Проверка норм точности

Общие условия испытания станков на точность - по ГОСТ 8.

Схемы и способы измерений геометрических параметров - по ГОСТ 22267.

Нормы точности не должны превышать значений, указанных в таблицах 2 - 8.

6.2.4 Периодические испытания

6.2.4.1 Периодическим испытаниям подвергают один станок, выдержавший приемосдаточные испытания не реже одного раза в три года.

6.2.4.2 Порядок и объем периодических испытаний должны соответствовать разделам 3, 5 и пункту 4.1.2.1, а также, в случае регламентации, - пункту 4.1.2.2.

6.3 Жесткость станков не устанавливается.

7 Методы контроля

7.1 Методы контроля устанавливаются настоящим стандартом, техническими документами, программой и методикой испытаний на конкретные станки.

7.2 Количество измерений при проведении каждого испытания должно быть не менее трех, кроме случаев, где количество измерений оговорено особо.

7.3 При проведении всех испытаний и проверок станков должны соблюдаться требования безопасности согласно действующим стандартам.

7.4 При техническом осмотре станков визуально проверяют:

а) наличие и соответствие требованиям конструкторской документации:

- упаковочной тары и правильность выполнения надписей;

- маркировки станка;

- массы и габаритных размеров станка;

- комплектность;

- нанесения грузопредупреждающих знаков и мнемонических символов на электрооборудование, а также обозначение элементов электрооборудования, проводов, комплектных устройств и клемм;

- заземления сборочных единиц станка;

- рабочей жидкости в гидробаке, смазки во всех элементах и СОЖ;

б) соответствие окраски станка требованиям ГОСТ 22133 и конструкторской документации;

в) соответствие электрического сопротивления изоляции цепи защиты, прочность изоляции и подключения к питающей электросети требованиям технических документов, программы и методики испытаний.

7.5 Методы контроля испытаний на холостом ходу

7.5.1 Проверка надежности работы станка должна соответствовать ГОСТ 27.410.

7.5.2 Определение шумовых характеристик станка должно соответствовать ГОСТ 12.2.107.

7.5.3 Контроль надежной работы включает:

а) проверку:

- вводного выключателя станка;

- кнопки аварийного отключения станка;

- гидросистемы;

- системы смазки и охлаждения;

- всех движущихся частей станка без заеданий и перекосов;

- шпиндельной головки и определения пределов скоростей;

- путевых и конечных выключателей;

- блокировок станка;

- привода главного движения и определения частот вращения шпинделя;

- органов ручного управления;

- по циклу.

Проверка должна соответствовать программе и методике испытаний на конкретный станок;

б) определение:

- температуры нагрева подшипников шпиндельной головки;

- температуры рабочей жидкости в маслобаке;

- активной мощности привода главного движения и суммарной мощности, потребляемой электродвигателями;

- мощности холостого хода главного привода;

- уровня освещенности рабочей поверхности станка.

Определения должны соответствовать программе и методике испытаний на конкретный станок.

7.6 Методы определения норм точности станка

7.6.1 Плоскостность рабочей поверхности стола (плиты) проверяют по 4.1.1.1.

Метод измерения - по 4.3.3 ГОСТ 22267.

7.6.2 Радиальное биение конического или цилиндрического отверстия шпинделя проверяют по 4.1.1.2.

Метод измерения - по 15.3.1 и 15.3.2 ГОСТ 22267.

При подвижном шпинделе измерение проводят в его среднем положении.

Радиальное биение цилиндрического отверстия шпинделя проверяют у торца шпинделя.

7.6.3 Перпендикулярность оси вращения шпинделя к рабочей поверхности стола (плиты) в продольном и поперечном направлениях проверяют по 4.1.1.3.

Метод измерения - по 10.2.1 ГОСТ 22267.

Измерения проводят в среднем положении шпинделя (шпиндельной головки), а для станков с наибольшим диаметром обрабатываемого отверстия (свыше 125 мм) - в нижнем положении шпинделя.

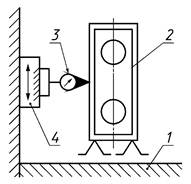

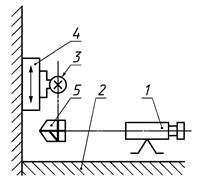

7.6.4 Прямолинейность траектории перемещения шпиндельной головки (шпинделя) в продольном и поперечном направлениях проверяют по 4.1.1.4 (рисунки 3а, 3б).

Метод измерения - по 6.2.1 ГОСТ 22267.

1 - стол (плита); 2 - поверочный угольник; 3 - измерительный прибор; 4 - шпиндельная головка

а) для станков с длиной хода шпиндельной головки (шпинделя) до 800 мм

1 - визирная труба; 2 - стол (плита); 3 - марка; 4 - шпиндельная головка; 5 - пентапризма

б) для станков с длиной хода шпиндельной головки (шпинделя) более 800 мм

Рисунок 3

7.6.5 Постоянство положения рабочей поверхности стола в плоскости, перпендикулярной к направлению его продольного и поперечного перемещений (для станков с перемещающимся столом), проверяют по 4.1.1.5.

Метод измерения - по 13.2.1 ГОСТ 22267.

7.7 Методы измерений

7.7.1 Для станков с длиной хода шпиндельной головки (шпинделя) до 800 мм (рисунок 3а). На середине стола (плиты) 1 в его продольном (поперечном) направлении устанавливают поверочный угольник 2.

На шпиндельной головке (шпинделе) 4 в ее нижнем положении укрепляют измерительный прибор 3 так, чтобы его измерительный наконечник касался измерительной поверхности поверочного угольника и был перпендикулярен к ней, а показания измерительного прибора 3 по концам угольника были одинаковыми.

Шпиндельную головку (шпиндель) с измерительным прибором перемещают вверх на всю длину хода. Измерение проводят в двух взаимно перпендикулярных плоскостях.

Отклонение от прямолинейности траектории перемещения шпиндельной головки (шпинделя) равно наибольшей алгебраической разности показаний измерительного прибора на всей длине хода.

7.7.2 Для станков с длиной хода шпиндельной головки (шпинделя) более 800 мм (рисунок 3б).

Визирную трубу 1 устанавливают на конце выбранного сечения в продольном (поперечном) направлении рабочей поверхности стола (плиты) 2 и наводят на марку 3, которую ставят на крайние участки этого сечения.

Положение визирной трубы регулируют таким образом, чтобы ее показания при установке марки в крайние точки выбранного сечения проверяемой поверхности стола (плиты) были одинаковыми.

Затем марку закрепляют на шпиндельной головке (шпинделе) 4 в ее нижнем положении, а между ней и визирной трубой неподвижно устанавливают пентапризму 5 так, чтобы в поле зрения визирной трубы была видна марка.

Шпиндельную головку (шпиндель) перемещают вверх на всю длину хода. Измерение проводят в двух взаимно перпендикулярных плоскостях.

Отклонение от прямолинейности траектории перемещения шпиндельной головки (шпинделя) равно наибольшей алгебраической разности показаний визирной трубы при наведении ее на марку на заданной длине перемещения шпиндельной головки (шпинделя) с маркой.

7.8 Методы контроля испытаний под нагрузкой

7.8.1 Методы определения шумовых характеристик станка должны соответствовать ГОСТ 12.1.107.

7.8.2 Методы определения воздуха рабочей зоны должны соответствовать ГОСТ 12.1.014.

7.8.3 Методы определения работоспособности механизмов при различных режимах наибольшей мощности привода вращения с кратковременной перегрузкой на 25 % и нагрева электрооборудования должны соответствовать программе и методике испытаний на конкретный станок.

7.9 Методы определения точности и шероховатости образца-изделия

7.9.1 Точность цилиндрической внутренней поверхности образца-втулки проверяют по 4.1.1.6.1.

7.9.2 Метод измерения

Проверку проводят с помощью измерительных приборов для контроля диаметров отверстий.

Отклонение от круглости определяют по ГОСТ 25889.1.

Отклонение от профиля продольного сечения определяют как наибольшее расстояние от точек образующих реальной поверхности, лежащих в плоскости, проходящей через ось, до соответствующей стороны прилегающего профиля, измеренное в любом продольном сечении образца.

7.9.3 Шероховатость обработанной цилиндрической внутренней поверхности образца-втулки проверяют по 4.1.1.6.2.

7.9.4 Метод измерения

Шероховатость проверяют универсальными средствами для контроля шероховатости в отверстиях.

Для образца-втулки из чугуна допускается шероховатость обработанной цилиндрической внутренней поверхности в два раза больше указанной в таблице 7.

8 Транспортирование и хранение

8.1 Транспортирование и хранение хонинговальных и притирочных станков осуществляют в соответствии с требованиями ГОСТ 7599, ГОСТ 15150, настоящего стандарта и технических документов на конкретный станок.

8.2 Условия транспортирования должны соответствовать:

а) группе В, ГОСТ 15150 в зависимости от воздействия климатических факторов внешней среды;

б) группе С, ГОСТ 23170 в зависимости от воздействия механических факторов (с любым количеством перегрузок).

8.3 Станки допускается транспортировать железнодорожным, автомобильным и водным транспортом при условии соблюдения правил и требований, действующих на данном виде транспорта.

8.4 При погрузке и выгрузке удары и толчки не допускаются.

8.5 Допускается бестарная перевозка станков на автомобиле на расстояние не более 300 км при наличии условий транспортирования С2.

8.6 Станки в упакованном виде должны храниться в неотапливаемом помещении при температуре от плюс 50 °С до минус 50 °С и относительной влажности воздуха до 70 %.

8.7 Условия хранения - 3 по ГОСТ 15150.

8.8 Складирование станков в штабелях не допускается.

8.9 Не допускается хранение станков и запасных частей в упакованном виде без переконсервации свыше срока защиты, определенного настоящим стандартом. Потребитель должен провести переконсервацию согласно ГОСТ 9.014.

Гарантийный срок защиты без переконсервации:

- для станков - 1 г.;

- для запасных частей - 3 г.

9 Указания по эксплуатации

9.1 Подготовка к монтажу, монтаж, наладка и эксплуатация должны соответствовать руководству по эксплуатации на станки, сопроводительной документации на комплектующие изделия и настоящему стандарту.

9.2 Станки предназначены для эксплуатации в зоне класса П-1 (ПУЭ, изд. 6) при температуре окружающего воздуха от 10 до 25 °С.

9.3 Станки должны эксплуатироваться в закрытом помещении, оборудованном проточно-вытяжной вентиляцией. Станки должны быть изолированы от потоков воздуха, тепловой радиации и попадания на них прямых солнечных лучей.

9.4 Станки должны быть изолированы от сотрясений и вибраций, создаваемых работающими поблизости станками и машинами.

10 Гарантии изготовителя

10.1 Изготовитель гарантирует соответствие станков требованиям настоящего стандарта при соблюдении требований эксплуатации, хранения, транспортирования и монтажа, установленных настоящим стандартом, стандартами и техническими документами на станки конкретных моделей.

Гарантийный срок эксплуатации станков - 12 мес.

10.2 Гарантийный срок эксплуатации исчисляется со дня ввода продукции в эксплуатацию, но не позднее 6 мес для действующих предприятий.

Для строящихся предприятий - 9 мес со дня поступления продукции на предприятие.

ПРИЛОЖЕНИЕ А

(справочное)

Библиография

[2] Нормы 8-95 «Радиопомехи индустриальные. Электроустройства, эксплуатируемые вне жилых домов. Предприятия на выделенных территориях или в отдельных зданиях. Допустимые значения. Методы испытаний». Утверждены ГКРЧ 09.10.95

Ключевые слова: хонинговальные вертикальные станки, притирочные вертикальные станки, методы контроля, параметры, размеры