МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ТЕПЛОФИКАЦИОННЫЙ

МОНОБЛОК

С ТУРБИНОЙ Т-110/120-130

И БАРАБАННЫМ КОТЛОМ

Типовая пусковая схема

РД 34.25.102-87

СОЮЗТЕХЭНЕРГО

Москва 1988

РАЗРАБОТАНО ПО Союзтехэнерго, ВТИ им. Ф.Э. Дзержинского, ВНИПИэнергопром, ПО ТМЗ, Орловская ТЭЦ

ИСПОЛНИТЕЛИ Е.Е. ГОВЕРДОВСКИЙ, В.В. ХОЛЩЕВ, Ю.Н. СМИРНОВ (ПО Союзтехэнерго), Б.И. ШМУКЛЕР, В.И. ГОМБОЛЕВСКИЙ, Е.Р. ПЛОТКИН, Ю.А. РАДИН, В.Н. ЧЕРНЯК (ВТИ), В.И. ДЛУГОСЕЛЬСЮЙ, Б.М. ДУХОВНАЯ (ВНИПИэнергопром), Л.С. ИОФФЕ, А.В. СЕМЕНОВ (ПО ТМЗ), И.А. ОБЕРДЕРФЕР (Орловская ТЭЦ)

УТВЕРЖДЕНО Минэнерго СССР 27.05.86 г.

Заместитель председателя НТС Минэнерго СССР Ф.В. САПОЖНИКОВ

Приведено описание пусковой схемы, обоснование принятых решений и расчеты элементов схемы в пусковых и аварийных режимах. Разработанная типовая схема предназначена для использования проектными, конструкторскими, наладочными и исследовательскими организациями, заводами-изготовителями оборудования и электростанциями при проектировании новых энергоблоков. Она также может быть использована при модернизации действующих энергоблоков.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Теплофикационный энергоблок мощностью 110 МВт состоит из турбины T-110/120-130 ПО ТМЗ и барабанного котла (ТГМЕ-464(454), ТГМЕ-428, ТПЕ-429, ТПЕ-430 ПО «Красный котельщик» либо БКЗ-500-140-1, БКЗ-500-13,8-2 ПО «Сибэнергомаш»).

1.2. В основу пусковой схемы положены типовые решения, применяемые для конденсационных энергоблоков с барабанными котлами мощностью 160 и 210 МВт. Ряд узлов пусковой схемы усовершенствован с учетом результатов испытаний, проведенных ПО «Союзтехэнерго», ВТИ им. Ф.Э. Дзержинского и ПО ТМЗ на Орловской ТЭЦ.

1.3. С учетом ГОСТ 24278-85 разработанная пусковая схема допускает проведение в течение года не менее 20 пусков и остановов энергоблока.

1.4. Пусковая схема не предусматривает удержание энергоблока в работе при сбросе его нагрузки до холостого хода или нагрузки собственных нужд. При указанных сбросах нагрузки предусматривается останов энергоблока с последующим пуском из горячего состояния.

1.5. Пусковая схема разработана без учета резервирования внешних тепловых потребителей при разгрузке энергоблока.

1.6. Учитывая отмывки, происходящие при пусках на скользящих параметрах пара, специальные устройства и схемные решения для промывки проточной части турбины не предусматриваются.

1.7. Типовая пусковая схема согласована с изготовителями основного энергетического оборудования (ТМЗ, ТКЗ, ПО «Сибэнергомаш»), научно-исследовательскими институтами и электростанциями (Протокол НТС Минэнерго СССР от 27.06.86 г. № 36).

2. ПУСКОВАЯ СХЕМА

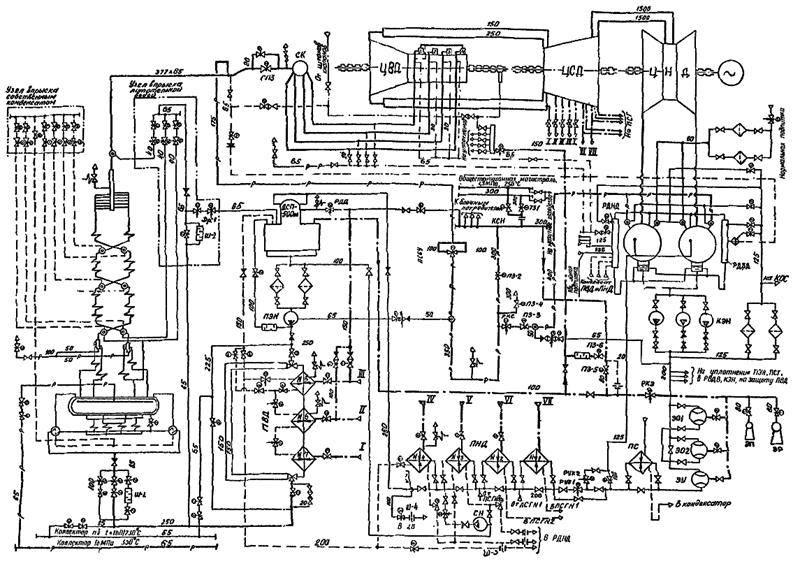

Основными узлами пусковой схемы (рис. 1, см. вклейку) являются:

конденсатный тракт низкого давления;

деаэратор и питательный тракт;

узел питания котла;

устройства для прогрева и расхолаживания барабана;

главный паропровод и пускосбросное устройство;

паропроводы собственных нужд энергоблока;

устройства для регулирования температуры свежего пара;

устройства для воздушного расхолаживания турбины.

Результаты расчетов элементов пусковой схемы приведены в приложениях 1 - 3.

2.1. Конденсатный тракт низкого давления

Регенеративный подогрев основного конденсата производится последовательно в охладителях основных эжекторов (ЭО) и эжектора уплотнений (ЭУ), сальниковом подогревателе (ПС) и четырех ПНД.

Для отвода конденсата из конденсатора и подачи его через регенеративную установку в деаэратор установлены конденсатные насосы (КЭН) два КСВ-320-160-2 и один КСВ-125-140. При работе основных насосов в безрасходном режиме давление за ними может кратковременно возрасти до 1,86 МПа. Поэтому перед установкой насосов КСВ-320-160-2 следует обточить их рабочие колеса с 408 до 392 мм. В этом случае не надо будет предусматривать защиту аппаратов регенерации низкого давления от недопустимого повышения давления, так как возможное превышение максимального рабочего давления аппаратов составит не более 10 %.

Насос КСВ-125-140 установлен с учетом работы энергоблока в теплофикационном режиме.

Минимальное расчетное количество пара, поступающего в конденсаторы при номинальном режиме и включенных подогревателях сетевой воды (ПСГ), составляет 18 т/ч. Максимальный расход пара в конденсаторы на чисто конденсационном режиме составляет 325 т/ч. Поэтому в зависимости от режима турбоустановки в работе может находиться один или два насоса.

Для обеспечения минимального расхода конденсата через конденсатные насосы, охладители основных эжекторов, охладитель эжекторов уплотнений и сальниковый подогреватель предусмотрена после указанных охладителей линия рециркуляции конденсата диаметром 125 мм с подводами в паровое пространство конденсаторов. На линии рециркуляции установлен регулирующий клапан (РУК 2) Т-35б ТКЗ, рассчитанный на пропуск 26 т/ч. Рециркуляция конденсата может быть организована и через задвижку диаметром 100 мм, при этом максимальная рециркуляция составит 140 т/ч.

На линии основного конденсата до ПНД № 1 установлен регулирующий клапан (РУК 1) 6C-8-3 ПО «Сибэнергомаш» сечением 28,4 см2, рассчитанный на пропуск 348 т/ч. Этот клапан поддерживает заданный уровень в конденсатосборнике конденсатора.

От конденсатных насосов предусмотрена подача конденсата: на уплотнения питательных и конденсатных насосов; на взведение приводов обратных клапанов (КОС); на защиту ПВД; к охлаждающим устройствам конденсатора и расширителя дренажей высокого давления конденсатора (РДВД); на уплотнения предохранительных клапанов ПСГ-1 и др.

В линию основного конденсата подается конденсат греющего пара от подогревателей сетевой воды, если его качество соответствует требованиям к основному конденсату; при этом конденсат от ПСГ № 1 подается в линию после ПНД № 1, конденсат от ПСГ № 2 - после ПНД № 2. При ухудшении качества конденсата от ПСГ предусмотрен его перевод в бак сбора чистых вод. Конденсат к охлаждающим устройствам выхлопных патрубков турбины подается трубопроводом диаметром 125 мм в количестве не более 24 т/ч (2×12) при температуре не более 80 °С.

Конденсат греющего пара из ПНД № 4 сливается в ПНД № 3; из ПНД № 3 откачивается сливным насосом (СН)\КС-80-155-1 в линию основного конденсата. Из ПНД № 2, 1 конденсат сливается в соответствующий подогреватель сетевой воды. Из ПНД № 4 и 3 предусмотрен также резервный слив конденсата через регулирующий клапан в РДНД.

Подпитка цикла осуществляется путем подачи нормального добавка химически обессоленной воды (ХОВ) через трубопровод диаметром 80 мм в охлаждающие устройства выхлопных патрубков турбины. Расход воды при этом должен составлять не более 24 т/ч, (2×12), температура подпиточной воды должна превышать температуру насыщения в конденсаторе не менее чем на 8 °С. Давление воды перед вводом в конденсаторы должно составлять 0,44 ± 0,05 МПа. При соблюдении этих условий заводом гарантируется качество деаэрации подпиточной воды в конденсаторе.

Предусмотрен прием в конденсатор аварийного добавка воды (до 30 %) из бака запаса конденсата (БЗК) с температурой до 30 °С не более 1 - 2 раз в год длительностью до 20 - 30 мин. При этом качество деаэрации в конденсаторе подпиточной воды заводом не гарантируется. Сечение общестанционных магистралей подпитки, а также подача насосов БЗК рассчитываются по суммарному расходу, включая аварийную подпитку одного из энергоблоков.

Для вывода избытка воды из цикла и промывки тракта ПНД предусматривается сбросной трубопровод диаметром 125 мм из линии за ПНД № 4 в циркуляционный водовод (ЦВ).

В конце этого трубопровода установлена ограничительная шайба Ш-4 диаметром 42 мм, рассчитанная на расход 150 т/ч при перепаде давлений от 1,18 до 0,245 МПа.

2.2. Деаэратор и питательный тракт

На энергоблок устанавливается один деаэратор ДСП-500М производительностью 500 т/ч и вместимостью деаэраторного бака 65 м3. В баке предусматривается устройство для приема рециркуляции из системы впрысков котла.

Для регулирования расхода греющего пара на деаэратор предусматривается установка на линии подвода пара одного регулирующего клапана, выбранного по следующим условиям:

- максимальный расход пара через клапан при пуске после кратковременного простоя составляет 20 т/ч при питании деаэратора паром с параметрами 1,3 МПа, 250 °С;

- при номинальном режиме работы энергоблока расход пара на деаэратор равен 6,6 т/ч при параметрах пара в камере отбора турбины 1,22 МПа, 266 °С.

Указанным выше условиям удовлетворяет клапан шиберного типа 808-150Э ЧЗЭМ с пропускной способностью Kv = 210 т/ч и площадью проходного сечения 60 см2. При давлении в коллекторе собственных нужд (КСН) 1,47 МПа максимальная пропускная способность клапана составляет порядка 32 т/ч.

Рабочее давление в деаэраторе 0,588 МПа (6 кгс/см2) поддерживается постоянным во всем регулировочном диапазоне нагрузок, для чего в схеме предусмотрено переключение деаэратора с III (основного) на II (резервный) отбор турбины. В пусковых режимах и при отключениях турбины давление в деаэраторе поддерживается паром от КСН. Для подвода пара к деаэратору до регулятора давления в деаэраторе (РДД) и после него приняты трубопроводы соответственно диаметром 200 и 400 мм.

На трубопроводе греющего пара после РДД устанавливаются предохранительные клапаны (ПК) с суммарной пропускной способностью, определенной по максимальному значению одновременно поступающего тепла в деаэратор ото всех источников при прекращении расхода конденсата. Типоразмер и количество ПК выбираются при рабочем проектировании.

Предусматривается предупредительная сигнализация с уставкой 1,07Pраб.

Деаэраторный бак снабжен устройством аварийного перелива воды. При возрастании уровня до второго предела открывается задвижка на линии аварийного перелива с подачей сигнала на БЩУ.

Деаэратор обеспечивает питание паром эжекторов турбины (ЭО, ЭП) и эжектора расхолаживания (ЭР), рассчитанных на работу с давлением 0,49 МПа (5 кгс/см2), и уплотнений турбины. В пусковых и резко переменных режимах питание эжекторов и уплотнений переводится на пар от КСН. Для поддержания постоянным требуемого давления перед соплами эжекторов на трубопроводе подачи пара к ним установлен регулирующий клапан «после себя» (РКЭ).

В соответствии с Информационным письмом № 129 ТМЗ сопла основных эжекторов могут быть реконструированы для работы с давлением пара перед ними 0,294 МПа (3 кгс/см2).

С целью обеспечения предпусковой деаэрации предусмотрена перемычка диаметром 125 мм между всасывающими трубопроводами питательного электронасоса (ПЭН) и сливного насоса ПНД № 3.

Питание котла обеспечивается питательным электронасосом (ПЭН) ПЭ-580-195 ПО «Насосэнергомаш», устанавливаемым без резерва. Насос работает с пониженным (до 9 м) подпором на стороне всасывания, что позволяет снизить отметку установки деаэратора. Питательный электронасос должен комплектоваться гидромуфтой.

Для работы ПЭН с малыми расходами предусмотрена линия рециркуляции в деаэратор диаметром 100 мм с установленным на ней шайбовым набором и электрифицированным вентилем; на линии рециркуляции перед ее вводом в деаэратор устанавливается обратный клапан.

Линия от разгрузочного устройства ПЭН заводится во всасывающий питательный трубопровод на расстоянии примерно 5 м от всасывающего патрубка. На всасывающем трубопроводе ПЭН предусматривается установка двух защитных сеток с возможностью их переключения.

Из промежуточной ступени насоса питательная вода через линию диаметром 65 мм отводится к охладителю пускосбросного устройства (ПСБУ); максимальный расход воды составляет 32,3 т/ч.

Питательная вода к ПВД подводится от ПЭН трубопроводом диаметром 250 мм с последующим разветвлением на два потока после питательного узла котла. Обратный клапан и узел питания котла установлены на общем трубопроводе.

ПВД имеют быстродействующий обвод из двух трубопроводов диаметром 150 мм и ремонтный обвод диаметром 225 мм с запорной задвижкой. Задвижки на трубопроводах до ПВД, после него и на обводе ПВД должны иметь быстродействие порядка 40 - 45 с.

Для защиты водяного тракта ПВД от недопустимого повышения давления предусматривается обвод диаметром 20 мм отключающей задвижки ПВД с двумя обратными клапанами и запорным вентилем.

Для защиты корпусов ПВД № 5 и 6 от недопустимого повышения давления предусмотрена установка на них предохранительных клапанов, поставляемых комплектно с ПВД.

Схемой предусмотрен каскадный слив конденсата греющего пара из ПВД и отвод этого конденсата в деаэратор и ПНД № 4 с установкой защиты при повышении давления в ПНД № 4. Кроме того, для подключения группы ПВД при сборке схемы предусмотрена сбросная линия диаметром 200 мм из ПВД № 5 в расширитель дренажей низкого давления (РДНД). Сечение этой линии принимается по расходу пара из отборов на ПВД при расходе свежего пара на турбину 70 % номинального. Для уменьшения сечения этого трубопровода перед РДНД турбины устанавливается подпорная шайба Ш-3 диаметром 90 мм. В расчетном режиме подпор перед шайбой составляет 0,3 МПа. При этом скорость среды в сбросном трубопроводе не превышает 23 м/с.

2.3. Узел питания котла

На основной линии узла питания котла диаметром 250 мм установлен регулирующий клапан шиберного типа 976-250-Эа-01 ЧЗЭМ с площадью проходного сечения 70 см2. Клапан обеспечивает диапазон регулирования нагрузки от 40 до 100 %.

На байпасе узла питания диаметром 100 мм установлен регулирующий клапан шиберного типа 868-100-Эм-01 ЧЗЭМ, обеспечивающий регулирование низких нагрузок (0 - 50 %).

На линии заполнения котла водой диаметром 65 мм установлен регулирующий клапан игольчатого типа 868-65-ЭА-03 ЧЗЭМ и дросселирующее устройство Ш-1 08.8363.063-02 ТКЗ, рассчитанное на перепад давлений 19,0 МПа и расход 60 т/ч, необходимый для заполнения барабана котла примерно за 0,5 ч.

К узлу питания котла относится также предусмотренная в пусковой схеме перемычка диаметром 65 мм, присоединенная до и после ПВД каждого энергоблока электростанции. Наличие перемычки позволяет ограничить число пусков питательного насоса при растопке, а также периодически подпитывать остановленный котел от работающего энергоблока.

2.4. Устройства для прогрева и расхолаживания барабана

Для прогрева и расхолаживания барабана внутри барабана (вверху и внизу) установлены распределительные коллекторы (нижние коллекторы предусматривались для разогрева низа барабана при пусках из холодного состояния). Указанные внутрибарабанные коллекторы подсоединяются к общестанционному коллектору насыщенного пара высокого давления диаметром 65 мм.

По данным ВТИ, применение системы предварительного прогрева барабана может привести к опасным выбросам непрогретой воды из опускных труб в барабан при возникновении циркуляции, а также способствует ускорению повышения давления в барабане. Поэтому в данной пусковой схеме подвод пара к нижним коллекторам барабана не предусматривается и при испытаниях в процессе расхолаживания барабана нижние коллекторы не включались, дутьевой вентилятор оставался в работе, а пар сбрасывался сначала в КСН, а затем в атмосферу. Для этой цели за ПСБУ предусмотрен трубопровод сброса пара в атмосферу диаметром 300 мм с отключающей задвижкой ПЗ-4. Из схемы исключена продувочная линия в атмосферу из главного паропровода.

При опытном расхолаживании получены следующие показатели:

- через 4 ч давление в барабане было близко к 0, а температура газов в районе переходного газохода котла стабилизировалась на минимальном уровне (70 °С);

- через 10 ч температура верха барабана снизилась до 140 °С.

Последний показатель свидетельствует о недостаточно эффективном расхолаживании барабана, что обусловливается ограниченным диаметром отверстия в барабане для подвода пара (48 мм). Необходимо для подключения к верхним коллекторам предусматривать специальный заводской штуцер с паровой рубашкой и отверстием в барабане диаметром 85 мм.

Для ограничения скорости повышения давления в барабане при пуске энергоблока с исходным давлением пара ниже 0,5 МПа из трубопроводов перед каждым потоком первой из недренируемой поверхности пароперегревателя предусмотрены продувочные линии, объединяемые в отключаемую линию диаметром 100 мм, предназначенную для сброса пара в атмосферу.

2.5. Главный паропровод и пускосбросное устройство

На котле ТГМЕ-464 сразу после выходных камер оба потока объединяются и главный паропровод на всем протяжении от котла до турбины выполнен однопоточным.

На котле ТГМЕ-454 схема несколько отличается: пар от котла подается одним паропроводом, а на участке от деаэратора до турбины - двумя. Тем не менее для обеих модификаций котла на главных паропроводах предусматривается установка одного пускового впрыска (как показано на пусковой схеме). При рабочем проектировании энергоблока с котлом ТГМЕ-454 место объединения паропроводов следует приблизить к котлу.

Главный паропровод выполнен диаметром 377×50 мм и присоединяется к стопорному клапану (СК) ЦВД турбины. Непосредственно перед СК установлена ГПЗ.

Главный паропровод от котла до турбины не должен иметь подъемных участков, кроме участка непосредственно перед ГПЗ, который должен иметь видимый подъем с таким расчетом, чтобы исключить возможность попадания влаги в корпус СК на этапе предварительного прогрева паропровода. Перед подъемом паропровода предусматривается дренажная линия диаметром 50 мм со сбросом среды в РДВД.

Учитывая, что при блочной схеме пуск турбины из всех тепловых состояний производится регулирующими клапанами при полностью открытой ГПЗ, основным назначением байпаса ГПЗ является выравнивание давлений пара до и после ГПЗ и перед ее открытием на этапе предварительного прогрева паровпускных частей турбины при пусках из неостывшего и горячего состояний. Поэтому байпас ГПЗ выполнен с уменьшением диаметром (20 мм). Из нижних точек перепускных труб от СК до регулирующих клапанов и непосредственно перед последними предусмотрены дренажные линии диаметром 20 мм.

С целью предупреждения чрезмерного относительного укорочения РВД при пусках из горячего состояния и при паровом расхолаживании турбины предусматривается подмешивание пара от штоков клапанов или свежего пара, поступающего по трубопроводу диаметром 20 мм, к пару, подаваемому на переднее концевое уплотнение ЦВД.

Для нормальной эксплуатации этой системы на трубопроводе подачи пара к переднему уплотнению должны устанавливаться термометрическая гильза и манометр.

На байпасе турбины устанавливается одно ПСБУ. При выборе пропускной способности ПСБУ и схемы сбросных трубопроводов были учтены следующие условия:

- максимальный расход редуцированного пара после ПСБУ, включая впрыск для охлаждения пара, должен быть не более 180 т/ч (2×90) на входе в конденсатор. Температура пара должна составлять 180 - 200 °С;

- ПСБУ используется в пусковых режимах, а также в режиме парового расхолаживания барабана котла и главного паропровода. Автоматическое открытие ПСБУ при отключении генератора от сети или при повышении давления свежего пара не предусматривается;

- схема сбросных трубопроводов после ПСБУ предусматривает использование редуцированного пара для питания КСН энергоблока.

До разработки ПСБУ вертикального типа пропускной способностью 150 т/ч при давлении 13 МПа предусматривается установка в качестве ПСБУ комплекта БРОУ ЧЗЭМ пропускной способностью 150 т/ч при параметрах пара 15,7 МПа, 540 °С. Результаты расчета характеристик ПСБУ при пусках энергоблока из различных тепловых состояний приведены в приложении 2.

ПСБУ должна быть укомплектована предохранительными клапанами, обеспечивающими плотное прижатие тарелки к седлу при работе под разрежением. Число клапанов определяется максимальной пропускной способностью ПСБУ, которая при давлении, соответствующем уставке срабатывания предохранительных клапанов котла, составляет 142 т/ч, а суммарно с впрыском - 174 т/ч.

Для использования при пусках редуцированного пара в КСН энергоблока и регулирования при этом сброса избытка этого пара в конденсаторы турбины после ПСБУ установлен сбросной регулирующий клапан (РКС) 533-350-Э ЧЗЭМ. Пропускная способность клапана при параметрах пара до него 1,27 МПа и 250 °С составляет 175 т/ч. С учетом охлаждения пара до 200 °С предельный расход пара в пароприемное устройство конденсатора составляет около 180 т/ч, что соответствует значению, установленному ТМЗ. Вода к охладителю ПСБУ подводится трубопроводом диаметром 65 мм, а после РКС трубопроводом диаметром 50 мм.

Для дополнительного охлаждения редуцированного пара в пароприемные устройства конденсаторов подается конденсат от конденсатных насосов с расходом не более 60 т/ч (2×30).

Отвод пара к ПСБУ должен выполняться непосредственно перед подъемным участком к ГПЗ; диаметр отводящего трубопровода принят равным 175 мм; непосредственно к ПСБУ свежий пар подводится по двум трубопроводам диаметром 100 мм.

Диаметр сбросного участка трубопровода после ПСБУ до сбросного клапана РКС принят равным Dу 350 мм, от РКС до конденсатора - 400 мм. Скорости пара в перечисленных трубопроводах при пуске энергоблока после кратковременного простоя и при предельном расходе приведены в приложении 1.

2.6. Паропровода собственных нужд энергоблока

Система паропроводов собственных нужд энергоблока рассчитана на обеспечение паром: деаэратора; уплотнений турбины; эжекторов (основных, пусковых, уплотнений, расхолаживания турбины); калориферов котла; паромеханических мазутных форсунок (ПМФ); мазутного хозяйства; паровой обдувки РВП.

Расход пара на с.н. энергоблока приведен в таблице.

|

Потребитель |

Максимальный расход пара при пуске из горячего состояния, т/ч |

Расход пара в регулировочном диапазоне энергоблока, т/ч |

||

|

Растопка котла, прогрев паропроводов, разворот турбины |

Нагружение, % |

|||

|

30 |

30 - 100 |

|||

|

Деаэратор |

20 |

12,0 |

- |

- |

|

Уплотнения турбины |

2 |

2,0 |

2,0 |

- |

|

Эжекторы |

3 |

1,8 |

1,8 |

- |

|

Калориферы котла |

6 |

6,0 |

12,0 |

12,0 |

|

ПМФ |

1 |

1,2 |

1,2 |

1,2 |

|

Паровая обдувка РВП |

- |

- |

- |

15,0 |

|

Суммарный расход |

32 |

23,0 |

17,0 |

28,2 |

Кроме того, для типовой структуры очереди ТЭЦ (четыре энергоблока 100 МВт и два водогрейных котла) в зимний период потребуется на разогрев и слив мазута соответственно 30 и 37 т/ч пара.

Для покрытия паровых собственных нужд энергоблока тепловой схемой ТМЗ предусматривается использование I и V отборов турбины; количество отбираемого пара, условия выполнения отбора и возврат конденсата выполняются по согласованию с ТМЗ.

Пар I отбора используется для паровой обдувки РВП: для трех аппаратов обдувки, работающих примерно 50 мин в сутки требуется 15 т/ч пара с параметрами 2,0 - 2,5 МПа, 350 - 400 °С.

Пар V отбора с параметрами 0,3 МПа, 139 °С предназначается для подогрева воздуха в калориферах котла. Низкий потенциал пара этого отбора практически не позволяет использовать его для указанной цели при работе энергоблока при пониженных нагрузках.

Турбина не имеет отбора, из которого могло бы быть обеспечено пароснабжение собственных нужд пускаемого энергоблока, а также энергоблоков, работающих на низких нагрузках. При этих режимах паровые собственные нужды покрываются свежим паром котлов (для чего ПСБУ каждого энергоблока присоединена к КСН) либо от турбин других типов (например, типа ПТ). В схеме энергоблока предусматриваются две общестанционные магистрали. При указанной типовой структуре ТЭЦ каждая из них выполняется диаметром 300 мм на параметры пара 0,78 - 1,27 МПа, 250 °С, исходя из условий пропуска 70 % общего расхода пара, определяемого пуском одного энергоблока и станционными потребителями. От общестанционной магистрали пар подается на мазутное хозяйство и в КСН каждого энергоблока. На ТЭЦ, схемы которых отличаются от указанной типовой структуры, а также при наличии индивидуальных особенностей диаметр общестанционных магистралей выбирается при рабочем проектировании.

КСН энергоблока выполняется диаметром 250 мм и соединяется с общестанционными магистралями отключаемой перемычкой того же диаметра. При пуске энергоблока питание КСН паром производится от общестанционных магистралей в количестве 32 т/ч. После повышения давления во II отборе турбины до 0,3 - 0,4 МПа питание деаэратора переводится на этот отбор. После завершения пуска энергоблока питание калориферов котла переводится на отбор турбины, а питание эжекторов и уплотнений турбины - на деаэратор.

При выполнении рабочего проекта паропроводов собственных нужд должны быть учтены следующие технические требования:

- должно быть исключено скопление влаги в тупиковых участках паропроводов, а сами эти участки должны быть короткими;

- запорная арматура на периодически действующих трубопроводах должна располагаться в непосредственной близости к питающим паропроводам.

2.7. Устройства для регулирования температуры свежего пара

Для защиты пароперегревателя и регулирования температуры пара при пусках энергоблока в схеме предусмотрены пусковые впрыски питательной воды:

- в штатные пароохладители впрысков I собственного конденсата (два комплекта по числу потоков пароперегревателя);

- в главный паропровод.

Как показали испытания, конструкция пускового впрыска в штатный впрыск I, поставляемая ТКЗ с котлом ТГМЕ-464, не обеспечивает достаточной эффективности распыла впрыскиваемой воды.

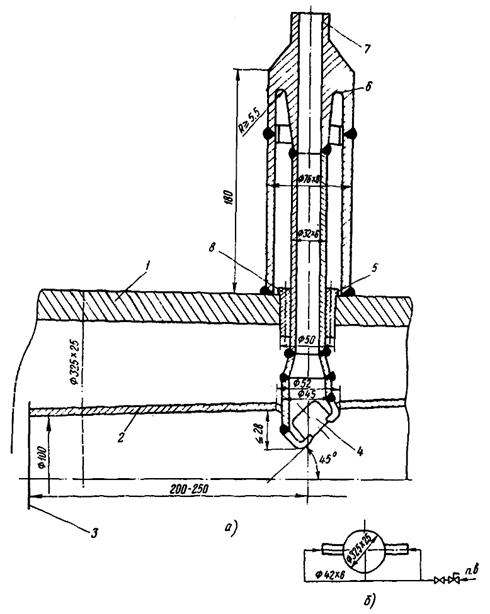

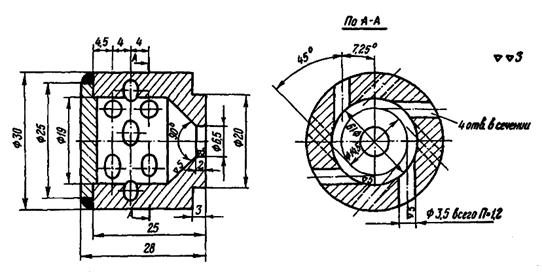

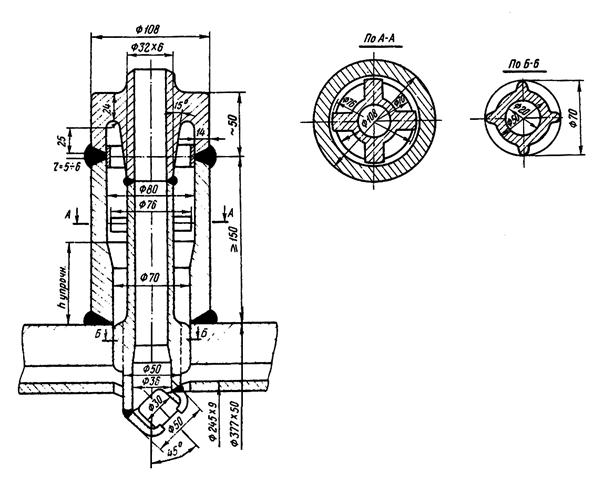

С учетом результатов испытаний на ряде энергоблоков и накопленного опыта эксплуатации для первого пускового впрыска оптимальной признана конструкция ВТИ (рис. 2 и 3), которую и рекомендуется применять на котлах рассматриваемых энергоблоков.

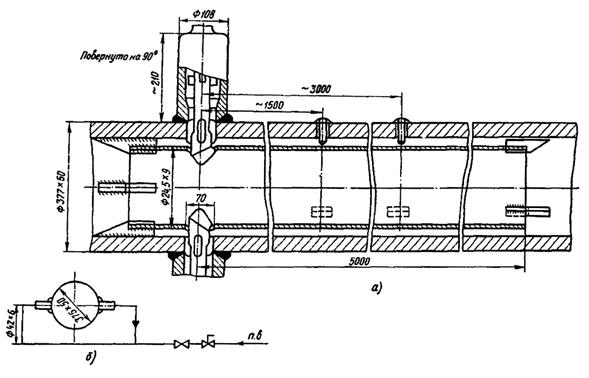

В качестве пускового впрыска в главный паропровод также рекомендуется применять распыливающие форсунки и защитные рубашки конструкции ВТИ (рис. 4, 5), апробированные на ряде действующих энергоблоков. При этом распыливающая форсунка должна выполняться в соответствии с рис. 3.

Первый пусковой впрыск предназначен для защиты пароперегревателя от недопустимого повышения температуры металла труб при быстрых нагружениях, особенно в случаях пуска энергоблока из горячего состояния. Пусковой впрыск в главный паропровод предназначен для регулирования температуры пара перед турбиной. Все пусковые впрыски применяются в период до достижения нагрузки энергоблока 25 - 30 % номинальной, когда впрыски собственного конденсата не могут быть использованы (как из-за малого количества собственного конденсата, так и из-за плохого качества распыла воды при низких расходах пара). При нагрузках энергоблока выше указанной пусковой впрыск в главный паропровод может продолжать использоваться как малоинерционное средство подрегулировки температуры пара.

Суммарная пропускная способность каждого комплекта пускового впрыска составляет 11 т/ч при перепаде давлений 3,9 МПа (по 5,5 т/ч на каждую распыливающую форсунку). Приведенные на рис. 2 - 5 чертежи являются заданием для рабочего проектирования пусковых впрысков заводом-поставщиком котлов.