ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО "ФИРМА ПО НАЛАДКЕ, СОВЕРШЕНСТВОВАНИЮ ТЕХНОЛОГИИ И ЭКСПЛУАТАЦИИ ЭЛЕКТРОСТАНЦИЙ И СЕТЕЙ ОРГРЭС"

РЕКОМЕНДАЦИИ ПО ВЫПОЛНЕНИЮ АВТОМАТИЧЕСКОЙ СИСТЕМЫ РЕГУЛИРОВАНИЯ ПРОЦЕССА ГОРЕНИЯ ГАЗОМАЗУТНЫХ КОТЛОВ, РАБОТАЮЩИХ С ПЕРЕМЕННЫМ СОСТАВОМ ГОРЕЛОЧНЫХ УСТРОЙСТВ

СО 34.35.672

Разработано Открытым акционерным обществом "Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС"

Исполнитель Ю.Г. МЕТЕЛЬНИКОВ

Утверждено ОАО "Фирма ОРГРЭС"

Главный инженер В.А. КУПЧЕНКО

1. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ И ОБЪЕКТЕ

Системы управления процессом горения газомазутных котлов освоены достаточно хорошо. Однако обилие схемных решений в этой области не дает однозначных выводов о преимуществах того или иного варианта с позиций регулирования нагрузки котла. По этой причине обобщенную структуру системы регулирования горения можно принципиально представить в виде трёх регуляторов: топлива (РТ), воздуха (РВ) и разрежения (РР). При изменении задания от регулятора нагрузки автоматически изменяется расход топлива в котел. Регулятор воздуха, воздействуя на направляющий аппарат дутьевого вентилятора, соответствующим образом изменит подачу воздуха, поддерживая соотношение "топливо-воздух". Возникшее несоответствие между образовавшимися в результате горения дымовыми газами в котле и их удалением будет устранено регулятором разрежения.

При регулировании подачи топлива и воздуха в котел можно поддерживать как расход этих параметров, так и их давление. Так как расход топлива прямо пропорционален нагрузке котла, то регулятор топлива чаще всего выполняют как регулятор расхода.

В практике автоматизации процесса горения котлов для измерения расхода воздуха применяются как прямые способы измерения с помощью установки в воздушном коробе прямоугольных диафрагм, расходомерных труб Вентури и мультипликаторов, так и косвенные. Наиболее простым по конструкции из прямых способов измерения является применение прямоугольных диафрагм. Однако установка диафрагм приводит к большой потере давления воздуха. В связи с этим чаще применяются расходомерные трубы Вентури, которые имеют небольшую потерю давления. Это обстоятельство весьма важно при измерении больших расходов, каковыми являются расходы воздуха, подаваемые к горелкам котла. Использовании мультипликаторов, представляющих собой небольшую трубу Вентури, не нашло широкого применения на электростанциях из-за низкой надежности (забивание импульсных линий) и невысокой точности измерений (отсутствие усреднения по сечению потока).

Несмотря на то, что применение труб Вентури дает реальное представление о расходе воздуха, их использование сопряжено с большими трудностями. Для установки расходомерных труб необходимо иметь прямые участки воздухопроводов значительной длины, как до расходомерного устройства, так и после него (примерно 6-8 диаметров воздуховодов). Это условие часто бывает невыполнимо. Более того, на некоторых котлах (например, БКЗ-420-140) в компоновке воздуховодов вообще практически отсутствуют прямолинейные участки, а при установке измерительных устройств в воздушном коробе, имеющим недостаточный прямой участок, не только резко ухудшается точность измерения, но и возможно появление неоднозначности в зависимости "расход воздуха - перепад давлений".

На многих котлах, оборудованных регенеративными воздухоподогревателями, наблюдаются существенные пульсации в воздушном тракте. Значение этих пульсаций сопоставимо с полезным сигналом от расходомерного устройства. После подавления пульсаций на входе регулятора точность поддержания параметра становится недопустимо низкой. На таких котлах, особенно если они работают с малыми избытками воздуха, использование труб Вентури для регулирования подачи воздуха становится невозможным, поэтому в большинстве случаев для определения расхода воздуха в топку котла используются косвенные показатели: перепад давлений на участке воздушного тракта или давление в какой-либо точке воздушного тракта.

Для котлов малой производительности наиболее распространено измерение перепада давлений на участке воздушного тракта. Для котлов с трубчатым воздухонагревателем таким участком воздушного тракта обычно является воздухоподогреватель, сопротивление которого однозначно определяет расход воздуха. В то же время использование сопротивления регенеративного воздухоподогревателя, применяемого на современных мощных котлах, не дает хорошего результата, так как в этом случае не существует однозначной зависимости между расходом воздуха и сопротивлением воздухоподогревателя. При сжигании твердого и жидкого топлива происходит занос теплообменных поверхностей нагрева регенеративного воздухоподогревателя, поэтому его сопротивление изменяется в процессе эксплуатации. Кроме того, при нарушении уплотнений возникают значительные перетоки воздуха в газоход. Недостатком метода измерения расхода воздуха по сопротивлению воздухоподогревателя является также малое значение перепадов давлений на нем. При этом значение перепада давлений при низких нагрузках опять становится соизмеримым со значением пульсаций.

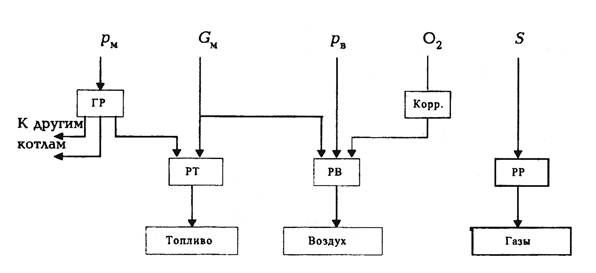

Другим косвенным показателем расхода воздуха, как уже указывалось, может служить давление воздуха. На сегодняшний день использование именно этого параметра во многом определяет работоспособность регуляторов воздушного режима котлов. На рис. 1 показан пример типовой схемы регулирования нагрузки барабанного котла, работающего на общую паровую магистраль на ТЭС с поперечными связями. Здесь регулятор общего воздуха поддерживает давление воздуха в перемычке за регенеративным воздухоподогревателем (в общем коробе), получая задание по расходу топлива (нагрузке). Статическая характеристика давления воздуха от нагрузки, строго говоря, не является линейной. Однако ее кривизна существенна лишь при малых нагрузках, где режимная автоматика, как правило, не работает, а в регулируемом диапазоне изменения расходов воздуха (например, 50-100% номинального) может считаться линейной (рис. 2).

Рис. 1. Типовая схема регулирования нагрузки барабанного котла:

ГР - главный регулятор; S - разрежение в топке; Gм - расход мазута; О2 - содержание кислорода

Корректирующий регулятор по кислороду (Корр.) на схеме рис. 1 показан пунктиром. Эти регуляторы из-за отсутствия в настоящее время надежного, малоинерционного, а главное, пригородного в эксплуатации способа измерения содержания кислорода не отличаются высокой работоспособностью и не нашли пока широкого применения на отечественных электростанциях. В большинстве случаев регулирование воздушного режима ведется по схеме "топливо - воздух".

Наладка и испытания системы регулирования процесса горения (см. рис.1), в частности на котле БКЗ - 420 и на котле ТГМП - 344А при сжигании мазута, показали высокую работоспособность схемы с обеспечением необходимого качества регулирования. Указанные типы котлов являются наиболее распространенными на действующих ТЭЦ. Прямоточный котел ТГМП-344А работает в блоке с турбиной Т-250 в режиме поддержания малых избытков воздуха. При этом обеспечение данного режима успешно выполняется автоматикой. В диапазоне нагрузок 50-100 % номинальной на котле не изменяется состав горелочных устройств. Иначе обстоит дело при работе котла БКЗ-420. При сжигании мазута в процессе разгружения сначала отключаются две форсунки (из восьми работающих), а при дальнейшем более глубоком снижении нагрузки еще одна. Следует отметить, что отключение горелок (в меньшем количестве) происходит и при разгружении на газе.

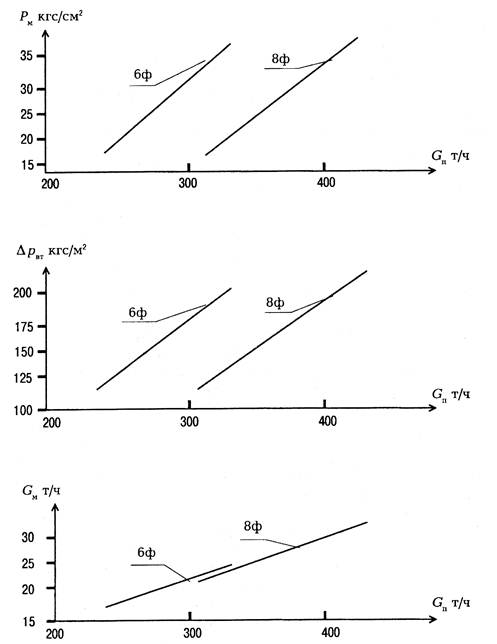

Рис. 2. Статические характеристики давления мазута (рм), перепада давлений "воздух-топка" (Δрвт) и расхода мазута (Gм) котла БКЗ-420-140 при работе на шести и восьми форсунках (ф)

Статическая характеристика датчика перепада давлений "воздух-топка" (при постоянном разрежении в топке это есть по сути давление воздуха за регенеративным воздухоподогревателем) показана на рис. 2 и состоит из двух примерно эквидистантных, но смещенных отрезков. Как отмечалось ранее, эти отрезки с достаточной степенью точности могут быть аппроксимированы прямыми линиями. Испытания системы регулирования процесса горения на котле БКЗ-420 (без корректора по кислороду) позволяют сделать вывод о том, что как на шести, так и на восьми работающих форсунках автоматика уверенно обеспечивает такие обобщенные показатели качества регулирования, как содержащие кислорода в уходящих газах и температура пара на выходе из котла на уровне, определенной режимной картой котла для данной нагрузки [3].

2. ПРОБЛЕМЫ АВТОМАТИЗАЦИИ ПРОЦЕССА ГОРЕНИЯ КОТЛОВ, РАБОТАЮЩИХ С ПЕРЕМЕННЫМ СОСТАВОМ ГОРЕЛОЧНЫХ УСТРОЙСТВ

При постоянной величине разрежения в топке давление воздуха после регулирующего органа (направляющего аппарата дутьевого вентилятора) однозначно связано с расходом. Однако это условие соблюдается при отсутствии переменных сопротивлений в воздушном тракте и постоянном числе работающих горелок. Изменение числа работающих горелок или изменение положения шиберов на горелках вызывает перераспределение характеристики сети после регулирующего органа, в результате чего импульс по давлению воздуха оказывается непредставительным. Кроме того, на некоторых котлах конструкцией воздуховодов предусматривается врезка напорных линий дымососов рециркуляции газов не в топку котла, а в подводящие короба к горелкам. Если в первом случае изменение давления в топке, связанное с изменением степени рециркуляции дымовых газов, быстро устраняется регулятором разрежения и не приводит к изменению характеристик сети, то во втором случае новое установившиеся давление в общем коробе заставляет регулятор общего воздуха изменять расход, нарушая правильность соотношения "топливо - воздух".

Однако факт влияния перемещения воздушных шиберов и рециркуляции газов на работу регулятора общего воздуха может быть устранен в процессе наладки основного оборудования и собственного регулятора. Так, положение шиберов на горелках устанавливается, как правило, один раз при первых пусках котла после завершения монтажных работ. Дальнейшие попытки технологической регулировки режима горения посредством перераспределения воздушного потока между горелками в процессе эксплуатации, как показывает опыт наладки котельного оборудования, не дает положительных результатов.

Отстройка регулятора общего воздуха от возмущений наносимых изменением загрузки дымососов рециркуляции, может быть достигнута посредством введения в схему регулятора импульса по положению направляющих аппаратов дымососов [2].

Что же касается режима изменения количества включенных горелок, то работа схемы рис. 1 в этом режиме происходит следующим образом. При переходе от 6 горелок к 8 (котел БКЗ-420) после открытия воздушных шиберов давление воздуха резко понижается, однако быстро восстанавливается регулятором общего воздуха. После розжига 2 мазутных форсунок расход мазута увеличится из-за снижения сопротивления линии, но будет быстро восстановлен за счет работы регулятора топлива. В результате прежнему значению расхода мазута будет соответствовать новое давление топлива перед горелками (см. рис. 2). Процесс сопровождается значительными колебаниями давления в воздушном тракте благодаря отработке регулятором воздуха возмущений по каналу задания. По завершении процесса давление воздуха остается на прежнем уровне (согласно неизменной нагрузке котла), но при 8 работающих горелках. Это свидетельствует о том, что расход воздуха вырос примерно на 30 %. При разгружении котла и переходе с 8 горелок на 6 давление топлива устанавливается на повышенном значении при прежнем расходе, который поддерживается регулятором топлива. Соответственно прежним остается и давление воздуха, но при 6 включенных горелках. Таким образом расход воздуха на данной нагрузке котла снизился на 25 % по отношению к оптимальному.

При неработающем корректоре по кислороду восстановить режим может лишь оператор путем изменения задания регулятору общего воздуха. Следует отметить, что существующие способы формирования импульса по содержанию кислорода в уходящих газах обладают большой инерционностью, а некоторые малоинерционные не всегда пригодны к использованию в схемах авторегулирования. По этой причине даже работающий корректирующий регулятор по кислороду будет восстанавливать соотношение "топливо-воздух" после процедуры переключения горелок довольно продолжительное время, что в условиях работы котла с неполным сгоранием топлива (переход с 8 горелок на 6) неприемлемо.

Кроме того, процесс нагрузки на котлах, работающих на общую паровую магистраль, достаточно динамичный. Например, котел БКЗ-420 в плановом режиме может изменить паропроизводительность на 100 т/ч за 10-12 мин. При этом оператор дистанционно без дополнительных временных затрат производит изменение состава горелочных устройств с последующим восстановлением соотношений параметров согласно режимным указаниям. Понятно, что восстановление этих соотношений посредством корректирующего регулятора по кислороду продолжительностью 5-6 мин плохо вписывается в эту картину. Ручная корректировка задания регулятору общего воздуха после переключения горелок, как об этом упоминалось выше, тоже требует от оператора времени и внимания.

В итоге оперативный персонал котлотурбинного цеха предпочитает порой отключать регуляторы горения в переменных режимах работы котла, если есть заданный диспетчером диапазон снижения или увеличения паровой нагрузки сопровождается изменением состава горелочных устройств. Наблюдается парадокс: оператор стремится избавится от автоматики в переменных режимах работы оборудования, т.е. именно тогда эта автоматика призвана облегчить производственный процесс.

Чтобы это назначение авторегулятора в свете рассматриваемой проблеме действительно выполнялось, необходимо, чтобы работа автоматики в период переключения горелок не только отвечала требованиям соблюдения режимных соотношений, но и протекала в темпе работы оператора котла. Очевидно, что для этого, в первую очередь, необходимо, чтобы регуляторы процесса горения не содержали инерционных параметров, каковым является, в частности, импульс по кислороду. Здесь, естественно, имеется в виду только режим изменения состава горелочных устройств. Во всех остальных режимах полезность использования корректирующего регулятора по кислороду как координатора соотношения "топливо-воздух" не вызывает сомнений.

3. СПОСОБЫ УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА И ВОЗДУХА НА КОТЛЕ В РЕЖИМАХ ИЗМЕНЕНИЯ КОЛИЧЕСТВА РАБОТАЮЩИХ ГОРЕЛОК

В практике наладки и эксплуатации систем автоматического регулирования процесса горения, а также в специальной литературе утвердилось мнение, что для котлов, сжигающих жидкое топливо и работающих в широком диапазоне изменения нагрузок, когда возникает необходимость отключения части горелок, метод измерения расхода воздуха по давлению является неприемлемым [1]. Однако, как было показано в предыдущих разделах настоящей работы, измерение давления воздуха во многих случаях оказывается единственной возможностью для организации автоматического управления подачей воздуха в котел.

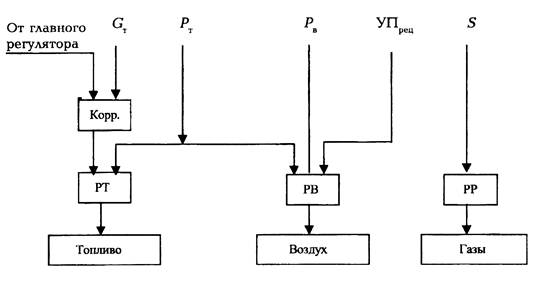

В этой связи на рис. 3 показана схема регулирования процесса горения котла, работающего с переменным составом горелочных устройств при отсутствии измерения расхода воздуха. Необходимо еще раз подчеркнуть, что схема ориентирована не только на котлы, сжигающие мазут в форсунках без парового распыла, где отключение отдельных форсунок при снижении нагрузки является необходимым условием работоспособности оборудования. Довольно часто такой режим наблюдается и на котлах, оборудованных паромеханическими форсунками, а также при сжигании газа. В этом случае подобный режим нельзя признать нормальным, и проистекает он из причин несовершенства, регулировки или старения основного оборудования, а порой в силу определенного консерватизма оперативного персонала и стремления сохранить повышенный запас устойчивости по горению на низкой нагрузке. Эти обстоятельства, однако, весьма серьезны, и с ними приходится считаться.

В схеме рис. 3 регулятор общего воздуха поддерживает давление в перемычке за регенеративным воздухоподогревателем в соответствии с заданием по давлению сжигаемого топлива. Соотношение этих давлений выбирается из режимной карты (см. рис. 2) и является величиной постоянной для данного типа котла, зависящей только от вида топлива и количества работающих горелок. Из рис. 2 видно, что крутизна статических характеристик давления мазута и воздуха при переходе от 6 горелок к 8 несколько меняется, однако степень этого изменения одинакова. Это означает, что зависимость давления воздуха от давления топлива носит одинаковый характер при любом составе горелочных устройств.

Таким образом при включении или отключении горелок регулятор общего воздуха без дополнительной перенастройки установит давление перед горелками в соответствии с требованиями режима для данной нагрузки.

Регулятор топлива выполнен по каскадной схеме. Стабилизирующий контур поддерживает давление топлива за регулирующим клапаном согласно заданию, которое поступает от корректирующего регулятора. Корректор поддерживает расход топлива пропорционально заданной нагрузке.

Таким образом в схеме формируется автоматическое задание регулятору давления топлива, которое определяется нагрузкой котла. При изменении количества работающих горелок для сохранения прежнего расхода топлива (нагрузки) регулятор перемещает клапан в новое положение. При этом перед горелками устанавливается такое давление, которое при новом составе горелочных устройств способно обеспечить расход топлива в котел.

В свою очередь регулятор общего воздуха приводит в соответствие давление воздуха с новым установившимся давлением топлива. Этим будет восстановлен существующий до переключения горелок расход воздуха, а следовательно, и соотношение "топливо - воздух".

В схеме рис. 3 отсутствуют элементы, способные вызвать запаздывание в работе регуляторов. Такие сигналы, как расход и давление, в динамическом отношении являются практически безинерционными. Корректор по кислороду в схеме не задействован. Отдельного разговора заслуживает импульс по положению направляющих аппаратов дымососов рециркуляции (указатель положения направляющих аппаратов дымососов рециркуляции - УПрец). Как отмечалось ранее, если врезка напорных линий дымососов выполнена в подводящие воздуховоды, то изменение степени рециркуляции дымовых газов при неработающем корректоре по кислороду может привести к нарушению соотношения "топливо - воздух". Например, при увеличении загрузки дымососов воздуха перед горелками, что заставит регулятор общего воздуха уменьшить загрузку дутьевого вентилятора. В результате при неизменном расходе топлива подача воздуха в котел снизится.

Рис. 3. Схема регулирования процесса горения котла, работающего с переменным составом горелочных устройств

Введение в схему регулятора общего воздуха сигнала, характеризующего подачу дымососов рециркуляции (в данном случае используется наиболее простой импульс по положению направляющих аппаратов), преследует цель сделать регулятор индифферентным к возмущению изменением загрузки дымососов. Статическая настройка в первом приближении выбирается из соображений уравновешивания на входе регулятора величины возмущения (УПрец) сигналом изменения воздуха, соответствующим этому возмущению. Реально эта процедура носит более сложный характер и подробно описана в [2].

Структура системы регулирования процесса горения, представленная на рис. 3, удовлетворяет всем требованиям, изложенным в разделах 1 и 2 на котлах, где по различным причинам невозможна или нецелесообразно прямое измерение расхода воздуха и где существует необходимость в изменении состава горелочных устройств, схема обеспечивает поддержание основных параметров и их соотношений, характеризующих топочный процесс как в стационарных, так и в нестационарных, динамических режимах. В последнем случае имеется в виду не только режим переключения горелок, где, как указывалось ранее, схема оперативно отрабатывает нанесенные возмущения и обеспечивает экономичность горения. Важно то, что эта процедура может выполняться одновременно с плановым изменением нагрузки, которое осуществляется от автоматического задатчика главного регулятора или регулятора мощности (если котел работает в блоке с турбиной). В этом случае при переключении горелок давления топлива и воздуха будут устанавливаться не на фиксированном значении, а в соответствии с планомерно изменяющимся заданием от корректирующего регулятора расхода топлива.

Это обстоятельство особенно существенно, так как алгоритмически совпадает с действиями оператора при дистанционном переключении горелок и неработающей автоматике горения. Дело в том, и мы уже говорили об этом, что оператор котла всегда стремится уйти (если это возможно по условиям поддержания заданной нагрузки) от режима работы с низким давлением топлива перед горелками. Так, при расходе пара 320 т/ч (см. рис. 2) и давлении мазута 34 кгс/см2 обеспечивается хороший распыл на 6 форсунках. Включение 2 дополнительных форсунок при стабилизированном расходе топлива вызывает резкое и глубокое понижение давления. Из-за опасения погасания факела в таком динамическом режиме оператор одновременно с включением дополнительных форсунок увеличивает расход топлива, а следовательно, и нагрузку котла.

Работа схемы рис. 3 в ситуации, описанной выше, происходит следующим образом.

После розжига двух дополнительных форсунок стабилизирующий контур регулятора топлива, стремясь удержать первоначальное давление, откроет топливный клапан, чем будет исключен динамический провал давления. По факту возросшего расхода топлива корректирующий регулятор уменьшит уставку подчиненному регулятору, что вызовет перемещение мазутного клапана в сторону прикрытия. Прикрытие клапана будет продолжаться до тех пор, пока расход топлива не установится на уровне, соответствующем заданию от главного регулятора. Если это задание в процессе подключения форсунок плавно увеличивалось, то установившийся расход будет превышать исходный. Если же процесс изменения состава горелок происходил при фиксированной нагрузке, то новы расход будет равен первоначальному при новом, однако, положении мазутного клапана (это положение изменилось как реакция на изменение характеристики сети после включения двух форсунок). В любом случае давление топлива как функция заданного расхода при 8 работающих форсунках установится на уровне, соответствующем режимной карте котла.

В свою очередь, регулятор общего воздуха на протяжении всех операций с топливом, которые были описаны выше, будет поддерживать соотношение "топливо - воздух". При этом избыточность в подаче воздуха будет наблюдаться только в первый момент перед розжигом мазутных форсунок, когда открываются воздушные шибера на горелках. По завершении переходных процессов давление воздуха будет установлено регулятором согласно статической настройке, т.е. также в соответствии с режимной картой.

При снижении нагрузки котла после отключения двух мазутных форсунок соотношение "топливо - воздух" будет также кратковременно нарушено, но оно быстро восстановится благодаря работе регулятора воздуха после закрытия воздушных шиберов на отключаемых горелках. Регулятор топлива сначала начнет прикрывать клапан, но потом под воздействием корректора расхода переведет его в новое положение. Это положение может несколько превышать первоначальное, если в период изменения количества работающих форсунок разгрузка котла была приостановлена, а также может быть равно или меньше первоначального, если разгружение котла продолжалось.

Заключение

1. Используемый в существующих схемах регулирования процесса горения сигнал по давлению воздуха делает неработоспособной автоматику в технологических режимах, связанных с изменением количества работающих горелок котла.

2. Применение корректора по кислороду не может радикально решить проблему, так как значительная инерционность данного параметра входит в противоречие с динамизмом процесса изменения нагрузки котла, когда и осуществляется включение или отключение горелок.

3. Приводимая в работе схема регулирования процесса горения позволяет обеспечить работоспособность системы в режимах изменения состава горелочных устройств с сохранением высокого качества регулирования и необходимой точности поддержания режимных соотношений.

Список использованной литературы

1. Клюев А.С., Товарнов А.Г. Наладка систем автоматического регулирования коттлоагрегатов. - М.: энергия, 1970.

2. Подготовка технических предложений по системе регулирования подачи воздуха на котлах, оборудованных РВП, при работе с малыми избытками воздуха при наличии пульсаций в воздушном тракте: Технический отчет. - М.: ОРГРЭС, 1995.

3. Наладка и испытания системы автоматического регулирования процесса горения котла БКЗ-420 (ст. № 2) Петрозаводской ТЭЦ: Технический отчет. - М.: ОРГРЭС, 1993.

4. Методические указания по наладке АСР, реализованных на базе аппаратуры ГСП "Каскад" и АКЭСР: МУ 34-70-087-83. - М.: СПО Союзтехэнерго, 1986.

5. Временные методические указания по наладке автоматических регуляторов на тепловых электростанциях. - М.: СПО Союзтехэнерго, 1978.

СОДЕРЖАНИЕ