Система нормативных документов в строительстве

СВОД ПРАВИЛ

ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ

ПРОЕКТИРОВАНИЕ И МОНТАЖ

ВНУТРЕННИХ СИСТЕМ ВОДОСНАБЖЕНИЯ

И ОТОПЛЕНИЯ ЗДАНИЙ

ИЗ МЕДНЫХ ТРУБ

СП 40-108-2004

МОСКВА

2005

ПРЕДИСЛОВИЕ

1. РАЗРАБОТАН Государственным унитарным предприятием «Научно-исследовательский институт московского строительства» (ГУП «НИИМосстрой»), Федеральным государственным унитарным предприятием - Центром методологии нормирования и стандартизации в строительстве (ФГУП ЦНС) и Некоммерческим партнерством «Национальный Центр Меди» при участии группы специалистов

ВНЕСЕН Управлением технического нормирования, стандартизации и сертификации в строительстве и ЖКХ Госстроя России

2. ОДОБРЕН И РЕКОМЕНДОВАН к применению в качестве нормативного документа Системы нормативных документов в строительстве письмом Госстроя России от 28.04.2004 г. № ЛБ-302/9

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом ГУП «НИИМосстрой» № 21 от 23 ноября 2004 г.

4. ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Настоящий Свод правил содержит положения по проектированию и монтажу внутренних систем водоснабжения и отопления зданий из медных труб. Выполнение этих положений обеспечит соблюдение требований к внутренним системам водоснабжения и отопления, установленных действующими СНиП 2.04.01-85* «Внутренний водопровод и канализация зданий», СНиП 41-01-2003 «Отопление, вентиляция и кондиционирование», СНиП 3.05.01-85 «Внутренние санитарно-технические системы» и СНиП 41-03-2003 «Тепловая изоляция оборудования и трубопроводов».

В Своде правил установлены требования к сортаменту медных труб, соединительным частям и способам их соединения, приведены правила хранения и монтажа труб, методы испытания, правила эксплуатации и ремонта трубопроводных систем, а также техники безопасности при их выполнении. Приведены методики гидравлического расчета трубопроводов внутреннего водоснабжения и отопления, а также выбора способов компенсации температурных деформаций труб и расстановки на них креплений с учетом требований прочности и долговечности внутренних сетей.

В разработке Свода правил принимали участие: канд. техн. наук Г.С. Власов, канд. техн. наук А.А. Отставнов, канд. техн. наук А.В. Сладков (ГУП «НИИМосстрой»), В.А. Глухарев, В.П. Бовбель (Госстрой России), B.C. Ионов (Некоммерческое партнерство «Национальный Центр Меди»), канд. техн. наук Н.И. Лебедев (IMI International), Л.С. Васильева (ФГУП ЦНС).

СВОД ПРАВИЛ ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ

|

ПРОЕКТИРОВАНИЕ И МОНТАЖ ВНУТРЕННИХ СИСТЕМ ВОДОСНАБЖЕНИЯ И ОТОПЛЕНИЯ ЗДАНИЙ ИЗ МЕДНЫХ ТРУБ Design and installation of pipelines for internal cold, hot water supply and heating systems made of copper pipes |

Дата введения 2005-01-11

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий Свод правил распространяется на проектирование и монтаж систем внутреннего холодного и горячего водоснабжения и отопления зданий из медных труб (далее - трубы), транспортирующих воду, отвечающих требованиям к качеству воды централизованных систем питьевого водоснабжения, установленным СанПиН 2.1.4.1074 с содержанием:

кислорода - менее 0,1 мг/л (только для систем отопления);

хлора - не более 30 мг/л;

pH - от 6,0 до 9,0.

Медные трубы, соединительные детали и припои должны иметь санитарно-эпидемиологическое заключение и сертификаты соответствия.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем Своде правил приведены ссылки на следующие нормативные документы:

СНиП 2.04.01-85* Внутренний водопровод и канализация зданий

СНиП 3.01.04-87 Приемка в эксплуатацию законченных строительством объектов. Основные положения

СНиП 3.05.01-85 Внутренние санитарно-технические системы

СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство

СНиП 41-01-2003 Отопление, вентиляция и кондиционирование

СНиП 41-03-2003 Тепловая изоляция оборудования и трубопроводов

СП 41-103-2000 Проектирование тепловой изоляции оборудования и трубопроводов

ГОСТ 859-78 Медь. Марки

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

СанПиН 2.1.4.1074-01 Питьевая вода. Гигиенические требования к качеству воды централизованных систем питьевого водоснабжения. Контроль качества.

3. ПРОЕКТИРОВАНИЕ ТРУБОПРОВОДНЫХ СИСТЕМ

При проектировании трубопроводных систем из медных труб следует руководствоваться требованиями СНиП 2.04.01 и СНиП 41-01.

Выбор диаметра медных труб должен осуществляться на основании гидравлического расчета. Следует принимать, как правило, трубы с минимальной толщиной стенки. Теплоизоляция трубопроводов из медных труб должна осуществляться в соответствии с требованиями СНиП 41-03 и СП 41-103.

3.1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1.1. Для устройства трубопроводов должны использоваться трубы, изготовляемые согласно техническому документу [1] из меди марок М1ф по ГОСТ 859 или из меди марки CuDHP с химическим составом: медь и серебро - не менее 99,9 %, фосфор - (0,015 - 0,040) %, примеси - остальное.

Допускается применение медных труб других марок, отвечающих вышеуказанным требованиям.

3.1.2. Основные физико-механические свойства медных труб, изготовленных по техническому документу [2], при температуре 20 °С должны, соответствовать указанным в таблице 1.

Таблица 1

|

Состояние |

|||

|

Мягкое М (R220)* |

Полутвердое ПТ (R250)* |

Твердое Т (R290)* |

|

|

Временное сопротивление, МПа |

210 |

250 |

280 |

|

Относительное удлинение, % |

40 |

20 |

3 |

|

Модуль упругости, МПа·10-5 |

0,6 - 0,9 |

0,8 - 1,1 |

1,0 - 1,3 |

|

Коэффициент линейного удлинения 105 |

17 |

17 |

17 |

|

Теплопроводность, Вт/м·К |

365 |

||

|

Удельная теплопроводность, кДж/кг·°С·102 |

3,85 |

||

|

* R - обозначение временного сопротивления согласно международной классификации. |

|||

3.1.3. Наружный диаметр и толщина стенки медных труб [1] приведены в таблицах 2 и 3.

Таблица 2 В миллиметрах

|

Предельное отклонение |

|||

|

По среднему диаметру |

По наружному диаметру* |

||

|

все состояния |

твердое состояние |

полутвердое состояние |

|

|

От 6,0 до 18,0 включ. |

± 0,04 |

± 0,04 |

± 0,09 |

|

Св. 18,0 » 28,0 » ± 0,05 |

± 0,06 |

± 0,10 |

|

|

» 28,0 » 54,0 » |

± 0,06 |

± 0,07 |

± 0,11 |

|

» 54,0 » 76,1 » |

± 0,07 |

± 0,10 |

± 0,15 |

|

» 76,1 » 88,9 » |

± 0,07 |

± 0,15 |

± 0,20 |

|

» 88,9 » 108,0 » |

± 0,07 |

± 0,20 |

± 0,30 |

|

» 108,0 » 159,0 » |

± 0,2 |

± 0,7 |

± 0,4 |

|

» 159,0 » 267,0 » |

± 0,6 |

± 1,5 |

- |

|

* Включая овальность (отклонение от круглой формы). Примечания 1. Предельные отклонения по наружному диаметру для труб в мягком состоянии применимы только к среднему диаметру. 2. Трубы диаметром свыше 108 мм соединяются сваркой или высокотемпературной пайкой, поэтому точность исполнения по наружному диаметру не имеет значения. |

|||

Таблица 3 В миллиметрах

|

Предельное отклонение по толщине стенки при номинальной толщине стенки* для рекомендованных типоразмеров |

||||||||||

|

0,6 |

0,7 |

0,8 |

0,9 |

1,0 |

1,2 |

1,5 |

2,0 |

2,5 |

3,0 |

|

|

6,0 |

± 0,06 |

|

± 0,08 |

|

± 0,13 |

|

|

|

|

|

|

8,0 |

± 0,06 |

|

± 0,08 |

|

± 0,13 |

|

|

|

|

|

|

10,0 |

± 0,06 |

± 0,07 |

± 0,08 |

|

± 0,13 |

|

|

|

|

|

|

12,0 |

± 0,06 |

|

± 0,08 |

|

± 0,13 |

|

|

|

|

|

|

15,0 |

|

± 0,07 |

± 0,08 |

|

± 0,13 |

|

|

|

|

|

|

18,0 |

|

|

± 0,08 |

|

± 0,15 |

|

|

|

|

|

|

22,0 |

|

|

|

± 0,09 |

± 0,15 |

± 0,18 |

± 0,23 |

|

|

|

|

28,0 |

|

|

|

± 0,09 |

± 0,15 |

± 0,18 |

± 0,23 |

|

|

|

|

35,0 |

|

|

|

|

|

± 0,18 |

± 0,23 |

|

|

|

|

42,0 |

|

|

|

|

|

± 0,18 |

± 0,23 |

|

|

|

|

54,0 |

|

|

|

|

|

± 0,18 |

± 0,23 |

± 0,30 |

|

|

|

64,0 |

|

|

|

|

|

|

|

± 0,30 |

|

|

|

66,7 |

|

|

|

|

|

± 0,18 |

|

|

|

|

|

76,1 |

|

|

|

|

|

|

± 0,23 |

± 0,30 |

|

|

|

88,9 |

|

|

|

|

|

|

|

± 0,30 |

|

|

|

108,0 |

|

|

|

|

|

|

± 0,23 |

|

± 0,38 |

|

|

133,0 |

|

|

|

|

|

|

± 0,23 |

|

|

±0,45 |

|

159,0 |

|

|

|

|

|

|

|

± 0,30 |

|

±0,45 |

|

219,0 |

|

|

|

|

|

|

|

|

|

± 0,45 |

|

267,0 |

|

|

|

|

|

|

|

|

|

± 0,45 |

|

* Включая отклонение от концентричности. Примечание- Концентричность (равномерность толщины стенки) контролируется предельными отклонениями по толщине стенки. |

||||||||||

3.1.4. В зависимости от диаметра можно использовать трубы в отрезках либо в бухтах наружным диаметром бухт 500 - 1000 мм (таблица 4). Типовые размеры и отклонения допускаются по согласованию.

Таблица 4

|

Номинальная длина труб, м |

Отклонение, мм |

Вид |

|

|

6,0 - 22,0 |

25 или 50 |

± 500 |

Бухта |

|

12,0 - 108 (267) |

3 - 5 |

+ 50 |

Отрезок |

3.1.5. Трубы в мягком состоянии следует применять для устройства коллекторных систем водоснабжения и систем отопления с радиальным распределением теплоносителя к нагревательным приборам.

3.2. СОРТАМЕНТ СОЕДИНИТЕЛЬНЫХ ЧАСТЕЙ

3.2.1. Для устройства поворотов и ответвлений на трубопроводах из медных труб следует использовать соответствующие медные соединительные детали отечественного или зарубежного производства [3].

При соответствующем обосновании допускается применение соединительных деталей из бронзы, латуни, нержавеющей стали и термостойких пластмасс.

Для присоединения медных труб с нагревательным прибором из алюминия и его сплавов следует применять резьбовые переходные детали из нержавеющей стали или бронзы.

3.3. ТИПЫ СОЕДИНЕНИЙ

3.3.1. Трубы между собой и с соединительными деталями должны соединяться посредством сварки и капиллярной пайки. При специальном обосновании можно использовать и другие типы соединений.

3.4. ГИДРАВЛИЧЕСКИЙ РАСЧЕТ

3.4.1. Гидравлический расчет внутренних систем водоснабжения и отопления из медных труб следует выполнять в соответствии с требованиями настоящего Свода правил, СНиП 2.04.01 и СНиП 41-01.

3.4.2. Потери напора Н, м, на участке водопроводной сети определяются по формуле

![]() , (1)

, (1)

где L - расчетная длина участка трубопровода, м;

it - потери напора, вызванные гидравлическим сопротивлением единицы длины труб;

V - средняя по сечению скорость движения воды, м/с (до 4 м/с - для систем холодного водоснабжения, до 3 м/с - горячего и до 2 м/с - отопления);

g - ускорение свободного падения, м/с2;

![]() - сумма

коэффициентов гидравлического сопротивления стыковых соединений, соединительных

частей, арматуры, принимаемых по паспорту заводов-изготовителей либо по данным,

аналогичным проектируемым системам, приближенные значения ξ можно принимать по приложению А.

- сумма

коэффициентов гидравлического сопротивления стыковых соединений, соединительных

частей, арматуры, принимаемых по паспорту заводов-изготовителей либо по данным,

аналогичным проектируемым системам, приближенные значения ξ можно принимать по приложению А.

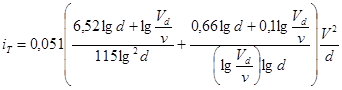

3.4.3. Потери напора на единицу длины трубопровода следует определять по формулам:

для систем холодного и циркуляционного трубопроводов горячего водоснабжения

i = 0,0161 v0,25 V1,75 d-1,25, (2)

для подающих трубопроводов систем горячего водоснабжения

, (3)

, (3)

где v - коэффициент кинематической вязкости воды, м2/с, зависит от температуры (таблица 5);

d - расчетный диаметр труб, м (принимается равным внутреннему).

3.4.4. Падение давления DP, Па, в системе отопления следует определять по формуле

DP = RL + Z, (4)

где R - удельная линейная потеря давления на 1 м длины, Па/м;

Z - потеря давления на местных сопротивлениях, Па.

3.4.5. Потери давления по длине, Па/м, можно определить по формуле

![]() , (5)

, (5)

где λ - коэффициент сопротивления по длине.

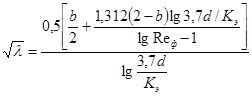

3.4.6. Коэффициент сопротивления по длине λ следует определять по формуле

, (6)

, (6)

где b - число подобия режимов течения воды;

Кэ - коэффициент эквивалентной шероховатости, м;

Reф - число Рейнольдса фактическое.

Фактическое число Рейнольдса Reф определяется по формуле

![]() . (7)

. (7)

Число Рейнольдса Reкв, соответствующее началу квадратичной области гидравлических сопротивлений при турбулентном движении воды, определяется по формуле

![]() . (8)

. (8)

Число подобия режимов течения воды b определяется по формуле

![]() . (9)

. (9)

Коэффициент эквивалентной (равномерно-зернистой) шероховатости Кэ, м, принимается равным 1,0·10-5 м.

Значения Z следует определять по формуле

Z = 0,5 ρ V2 Σξj, (10)

где ρ - плотность теплоносителя, кг/м3 (таблица 5).

Таблица 5

|

Величина показателя при температуре, °С |

||||||||

|

5 |

10 |

20 |

50 |

60 |

70 |

80 |

90 |

|

|

v·106, м2/с |

1,52 |

1,31 |

1,01 |

0,55 |

0,47 |

0,41 |

0,36 |

0,36 |

|

ρ·103, кг/м3 |

1,00 |

1,00 |

1,00 |

0,99 |

0,98 |

0,98 |

0,97 |

0,97 |

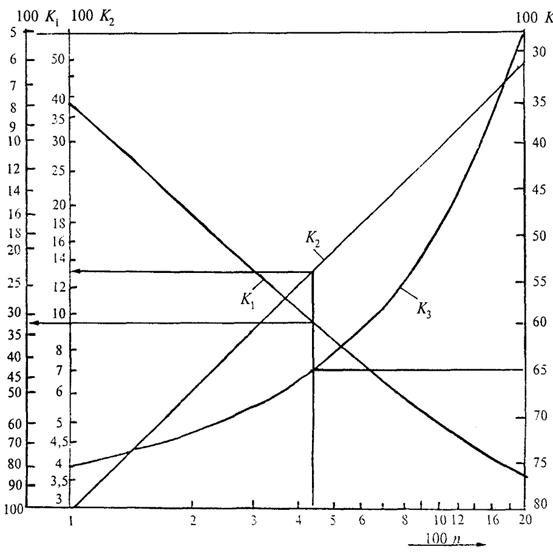

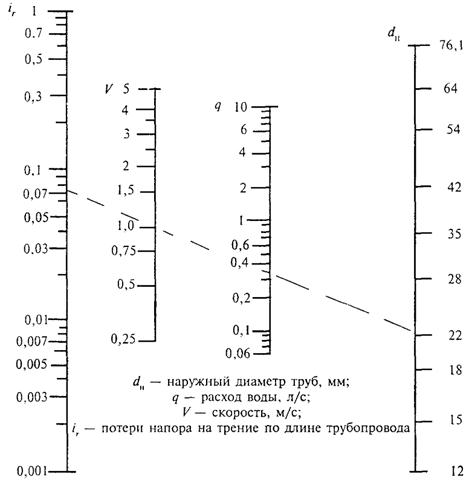

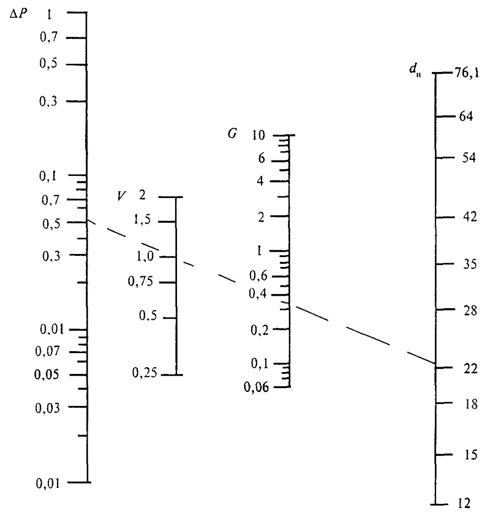

3.4.7. При проведении приближенных гидравлических расчетов следует пользоваться таблицами (приложение Б) и номограммами (приложение В).

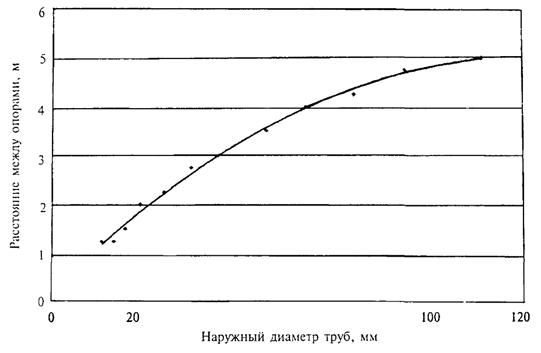

3.5. РАСЧЕТ КРЕПЛЕНИЙ И КОМПЕНСАТОРОВ

3.5.1. Выбор приближенных значений расстояний между креплениями трубопроводов из твердых медных труб следует осуществлять по графику (рисунок 1). Расстояние между креплениями горизонтальных трубопроводов из полутвердых и мягких труб необходимо принимать меньше на 10 и 20 % соответственно. Более точные значения расстояний между креплениями на горизонтальных трубопроводах следует определять расчетом (приложение Г).

Рисунок 1. - График для выбора расстояний между креплениями горизонтальных трубопроводов из твердых медных труб

Расстояния между креплениями вертикальных трубопроводов могут быть больше на 25 и 30 %. На стояке должно быть установлено хотя бы одно крепление независимо от высоты этажа.

3.5.2. В системах отопления для компенсации продольных температурных деформаций (удлинений и укорочений) прямых участков трубопроводов следует предусматривать установку специальных компенсаторов. Для этого на прямых участках трубопровода необходимо предусматривать П-образные, Г-образные, петлевые и другие компенсаторы и правильно расставлять неподвижные и подвижные крепления, расстояния между которыми определяются расчетом (приложение Д). В качестве неподвижных опор могут быть использованы держатели для труб, закрепленные на строительных конструкциях.

3.5.3. Медные трубы предпочтительно прокладывать скрыто в бороздах, каналах и шахтах, при этом должен быть обеспечен доступ к разъемным соединениям и арматуре путем устройства дверок и съемных щитов, на поверхности которых не должно быть острых выступов.

При скрытой прокладке трубопроводов в местах расположения разборных соединений и арматуры следует предусматривать люки или съемные щиты, не имеющие острых выступов.

Стояки целесообразно размешать в каналах, нишах, бороздах, за декоративными панелями или, как исключение, замоноличивать их в стенах и перегородках. Горизонтальные трубопроводы и подводки к отопительным приборам допускается размещать по перекрытиям и за плинтусами.

Открытая прокладка медных труб допускается в местах, исключающих их механическое повреждение. Открытые участки можно закрывать декоративными элементами.

3.5.4. Допускается замоноличивание медных трубопроводов только в кожухе (например, в гофрированных полиэтиленовых трубах). Применение гофрированных труб из ПВХ не допускается. До замоноличивания трубопроводов необходимо выполнить исполнительную схему монтажа данного участка и провести гидравлические испытания.

3.5.5. Борозды или каналы следует закрывать после проведения гидравлических испытаний трубопроводов.

3.5.6. Для прохода через строительные конструкции необходимо предусматривать футляры, например из полиэтиленовых труб. Внутренний диаметр футляра должен быть на 5 - 10 мм больше наружного диаметра прокладываемой трубы. Зазор между трубой и футляром необходимо заделать мягким водонепроницаемым материалом, допускающим перемещение трубы вдоль продольной оси.

3.5.7. Расстояние в свету между строительной конструкцией и медным трубопроводом, проходящим вдоль нее, должно быть не менее 20 мм.

3.5.8. Медные трубопроводы отопления и горячего водоснабжения следует прокладывать не менее чем на 50 мм выше трубопроводов систем холодного водоснабжения.

3.5.9. Распределительные коллекторы и запорно-регулирующую арматуру следует закреплять с помощью самостоятельных неподвижных креплений.

3.5.10. Для крепления медных труб рекомендуется применять изделия согласно каталогам заводов-изготовителей, при соответствующем обосновании допускается применение крепежа, например используемого для полимерных труб.

3.5.11. Минимальное расстояние от осей отводов и тройников до креплений следует принимать с учетом температурного изменения длины трубы, крепления при этом должны располагаться на расстоянии не менее 50 мм от соединительных деталей.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Трубы и соединительные части перевозят в крытых транспортных средствах транспортом всех видов в соответствии с правилами перевозок, действующими на транспорте данного вида.

4.2. При транспортировании трубы и соединительные части должны быть защищены от механических повреждений, попадания на них влаги и активных химических веществ.

4.3. Перевозка медных труб должна осуществляться в горизонтальном положении независимо от того, в каком виде они поставляются (в отрезках или бухтах).

4.4. При погрузочно-разгрузочных работах, транспортировании и хранении медные трубы необходимо оберегать от механических повреждений. Запрещается сбрасывать трубы с транспортных средств или волочить по любой поверхности. Во время погрузки следует применять стропы из мягкого материала.

4.5. Хранить медные трубы необходимо в штабелях высотой до 3,0 м, если иное не предписано производителем.

5. МОНТАЖ ТРУБОПРОВОДОВ

5.1. Монтаж трубопроводов из медных труб должен осуществляться по монтажному проекту с учетом требований СНиП 12-01.

5.2. Работы по монтажу должны выполняться персоналом, ознакомленным с особенностями обработки медных труб.

5.3. До проведения монтажных работ медные трубы, соединительные детали, арматура и средства крепления должны быть подвергнуты входному контролю. Трубы, соединительные детали, а также средства крепления должны иметь сопроводительный документ, подтверждающий их соответствие нормативным требованиям.

5.4. Трубы должны иметь маркировку, указывающую диаметр трубы. На поверхности труб не должно быть механических повреждений и изломов. Трубы не должны быть скручены или сплющены.

5.5. На штуцерах и накидных гайках соединительных деталей резьба должна быть нарезана в соответствии с ГОСТ 6357. Сопрягаемые детали не должны иметь выбоин, заусенцев, царапин. Прокладки (резиновые, паронитовые и т.п.) должны иметь правильную геометрическую форму.

5.6. Средства крепления медных труб должны иметь поверхность, исключающую возможность механического повреждения труб. Крепления не должны иметь острых кромок и заусенцев. Размеры хомутов, фиксаторов, скоб должны строго соответствовать диаметрам труб. Стальные крепления должны иметь антикоррозионные покрытия либо контактировать с медью через резину, не содержащую хлор.

5.7. До начала монтажа трубопроводов необходимо выполнить следующие подготовительные операции:

- отобрать трубы и соединительные детали, прошедшие входной контроль;

- разметить трубу в соответствии с проектом или по месту с учетом припуска на последующую обработку при максимальном использовании материала труб. Разметка труб может быть осуществлена стандартными мерительными инструментами: измерительной линейкой, складным метром, рулеткой, а также специально изготовленным шаблоном и разметочным приспособлением. Метки для последующей резки на трубах наносятся карандашом или маркером. Недопустимо нанесение царапин или надрезов на поверхности трубы вне места резки.

5.8. Трубы должны быть ровно обрезаны. Резку труб следует производить мелкозубой ножовкой по металлу согласно разметке под углом 90° к оси трубы, не допуская смятия трубы и образования заусенцев. Косина реза должна соответствовать значениям, указанным в таблице 6. Для устранения заусенцев и овальности необходимо осуществлять обработку и калибровку торцов и концов труб с помощью специальных инструментов-калибраторов.

Таблица 6 В миллиметрах

|

Косина реза, не более |

|

|

6 - 18 |

2 |

|

22 - 42 |

3 |

|

54,0 - 76,1 |

4 |

|

88,9 - 108,0 |

5 |

5.9. Размотку бухт необходимо осуществлять так, чтобы маркировка на трубах находилась на одной образующей поверхности трубы.

5.10. Прокладку медных труб в помещении осуществляют после окончания строительных работ и установки элементов крепления, а при открытой прокладке - окончания и отделочных работ.

5.11. Для обеспечения соосности свободного конца трубы с гнездом фитинга при их соединении посредством пайки необходимо подбирать трубы и соединительные части путем выборочного контроля их размеров, указанных в таблице 7.

Таблица 7 В миллиметрах

|

Допуски на |

Диаметральный зазор |

|||

|

наружный диаметр |

внутренний диаметр |

максимум |

минимум |

|

|

От 6 до 18 |

± 0,045 |

+ 0,155 + 0,065 |

0,20 |

0,02 |

|

22 и 28 |

± 0,055 |

+ 0,185 + 0,075 |

0,24 |

0,02 |

|

От 35 до 54 |

± 0,070 |

+ 0,230 + 0,090 |

0,30 |

0,02 |

|

От 64,0 до 76,1 |

± 0,070 |

+ 0,330 + 0,100 |

0,40 |

0,03 |

5.12. Выборочным контролем проверяются длины участков под пайку и допуски на них (таблица 8).

Таблица 8 В миллиметрах

|

Длина гнезда L1, |

Длина охватываемого конца L2 |

Допуск на длину L1, и L2 |

|

|

6,0 |

7 |

9 |

± 1,2 |

|

8,0 |

8 |

10 |

± 1,2 |

|

10,0 |

9 |

11 |

± 1,2 |

|

12,0 |

10 |

12 |

± 1,4 |

|

15,0 |

12 |

14 |

± 1,4 |

|

18,0 |

14 |

16 |

± 1,4 |

|

22,0 |

17 |

19 |

± 1,6 |

|

28,0 |

20 |

22 |

± 1,6 |

|

35,0 |

25 |

27 |

± 2,0 |

|

42,0 |

29 |

31 |

± 2,0 |

|

54,0 |

34 |

36 |

± 2,0 |

|

64,0 |

35 |

37 |

± 2,0 |

|

76,1 |

36 |

38 |

± 2,5 |

5.13. Прокладку труб следует вести без натяга. Во избежание попадания грязи и мусора в трубы свободные их концы необходимо закрывать заглушками. Не допускаются сплющивания и переломы трубопроводов во время монтажа. При смятии трубу следует выпрямить и придать ей цилиндрическую форму деревянным или резиновым молотком. Такую операцию допускается осуществлять только один раз на конкретном участке.

5.14. Между медными трубопроводами горячей и холодной воды расстояние в свету должно быть не менее 50 мм (с учетом толщины изоляции). При пересечении трубопроводов расстояние между ними должно быть не менее 30 мм. Трубопроводы холодной воды следует прокладывать ниже трубопроводов горячего водоснабжения и отопления.

5.15. Устройство теплоизоляции на трубопроводах водоснабжения и отопления следует производить в полном соответствии с проектом.

5.16. Повороты трубопроводов следует осуществлять с применением стандартных угольников и элементов гнутья (рисунок 2).

d - наружный диаметр

x - кратность радиуса изгиба

Рисунок 2.

Самостоятельный изгиб мягких труб наружного диаметра до 22 мм можно осуществлять вручную с минимально допустимым радиусом изгиба не менее 6-кратного значения наружного диаметра трубы. Изгибание при помощи гибочных пружин, трубогибов проводится при соблюдении минимально допустимых радиусов изгибов в соответствии с таблицей 9.

Таблица 9 - Минимально допустимые радиусы изгиба медных труб при помощи инструментов без предварительного смягчающего отжига места изгиба

В миллиметрах

|

Жесткость |

Диаметр |

Способ гибки |

Радиус изгиба |

|

|

Неизолированные |

Мягкие |

≤ 22 |

Холодная вручную - инструментом |

rmin = 6 - 8 d rmin = 3 - 6 d |

|

Полутвердые Твердые |

≤ 15 ≤ 18 |

Холодная и с нагревом - инструментом |

rmin = 3,5 d rmin = 4 d |

|

|

Полутвердые и твердые |

> 22 |

Холодная и с нагревом - инструментом |

rmin = 4 - 5 d |

|

|

С нанесенной в заводских условиях изоляцией |

Мягкие |

≤ 22 |

Холодная вручную - инструментом |

rmin = 6 - 8 d rmin = 5 - 5,5 d |

|

Полутвердые и твердые |

≤ 18 |

Холодная - инструментом |

rmm = 5 - 5,5 d |

Не допускается замятий, волн и складок на внутренней по отношению к центру изгиба поверхности труб.

Холодная гибка полутвердых и твердых труб с размерами наружного диаметра большими, чем указаны в таблице 9, допускается только после предварительного смягчающего отжига места изгиба ацетиленовой горелкой при t = 650 °С с соблюдением радиуса изгиба не менее 4 величин размера наружного диаметра трубы.

5.17. Для сборки медных труб между собой и с соединительными частями следует использовать соединения согласно таблице 10.

Таблица 10

|

Температура воды, °С |

Рабочее давление, МПа, в трубопроводе диаметром |

|||

|

6-28 мм |

35-54 мм |

64-108 мм* |

||

|

Мягкая пайка для труб диаметром не более 108 мм |

До 110 |

1,6 |

1,0 |

1,0 |

|

Твердая пайка для систем водоснабжения только для труб диаметром от 32 до 267 мм |

До 110 |

1,6 |

1,0 |

1,0 |

|

Зажимное (цанговое) для ремонтных целей и для систем небольшого размера. При использовании с полутвердыми и твердыми трубами требует периодической проверки |

30 |

1,2 |

1,2 |

0,8 |

|

65 |

1,0 |

1,0 |

0,6 |

|

|

110 |

0,6 |

0,6 |

0,4 |

|

|

Прессовое для труб диаметром до 108 мм |

65 |

2,5 |

1,6 |

1,6 |

|

110 |

2,5 |

1,0 |

1,0 |

|

|

Сварка, сварко-пайка для труб диаметром св. 108 мм |

До 110 |

Превышает требования СНиП |

||

|

* До 267 мм для твердой пайки. |

||||

5.18. Капиллярную пайку следует выполнять в такой технологической последовательности:

- удалить образовавшиеся при резке трубы заусенцы (грат);

- произвести калибровку снаружи гладкого конца одной трубы и изнутри раструба другой трубы (раструбная щель - капиллярный зазор у собранных трубных элементов - должна находиться в пределах 0,05 - 0,2 мм);

- очистить до блеска внутреннюю поверхность раструба и наружную гладкого конца спаиваемых труб мелкой наждачной шкуркой или иным предназначенным для этой цели материалом;

- покрыть флюсом наружную поверхность конца трубы на участке сопряжения тонким слоем;

- сочленить соединяемые элементы вручную, допускается их взаимное вращение;

- взять припой в виде прутка, нагреть соединяемые части пламенем от горелки до расплавления припоя при касании припоем раструбной щели соединения и заполнить получаемым расплавом раструбную щель;

- охладить естественным путем соединение до температуры окружающего воздуха без приложения монтажных нагрузок;

- удалить остатки флюса с паяного соединения.

5.19. При проведении паяльных работ следует использовать припои и флюсы в соответствии с рекомендациями заводов-изготовителей.

Не допускается применение свинцовосодержащих припоев в системах водоснабжения. При соединении твердой пайкой двух медных элементов - меди с медью с помощью припоев, изготовленных на основе меди с фосфором или меди с фосфором и серебром, флюс не применяется. Если спаиваются между собой элементы из разных сплавов меди - медь с бронзой или медь с латунью, всегда необходимо использовать флюс. При использовании припоев с большим содержанием серебра также необходимо всегда использование флюс-средств.

5.20. Плавление припоя допускается производить газовыми и электрическими нагревательными устройствами при условии обеспечения температуры нагрева, соответствующей составу припоя (приложение Е, таблица Е.1 - для мягкой пайки и Е.2 - для твердой пайки). Соединение более чем двух элементов следует производить одновременно.

5.21. Соединение медных труб со стальными трубами, запорно-регулирующей и водоразборной арматурой выполняется на резьбе с использованием специальных соединительных частей. Нанесение резьбы на медные трубы не допускается.

5.22. Сборка труб с соединительными частями, имеющими наружную резьбу, осуществляется по сопрягаемым поверхностям деталей без уплотнения резьбовой гайки. Для присоединения труб к частям, имеющим внутреннюю резьбу, необходимо использовать ниппель с уплотнением резьбовой части лентой ФУМ.

5.23. Пайка медных труб и фитингов встык не допускается.

5.24. Испытание системы производится сразу после окончания монтажа с целью удаления остатков флюсов на внутренней поверхности соединений. В случае если испытание отложено по времени, сразу после сборки системы производится технологическая промывка. Противопоказаний к использованию промывочных растворов с содержанием свободного хлора до 200 мг/л не имеется.

6. ИСПЫТАНИЕ ТРУБОПРОВОДОВ

6.1. Режимы и последовательность гидростатических (гидравлических) или манометрических (пневматических) испытаний трубопроводов приведены в соответствующих нормативных документах.

6.2. При положительной температуре окружающего воздуха внутренние санитарно-технические системы, смонтированные с применением медных труб, должны испытываться гидравлическим путем.

6.3. Приемка внутренних санитарно-технических систем в эксплуатацию производится в соответствии с действующими правилами. При этом должен осуществляться предварительный визуальный контроль на соответствие требованиям данного документа, проекта и действующей нормативно-технической документации всех смонтированных трубопроводов и их отдельных элементов.

6.4. Гидравлическое испытание трубопроводов, заделываемых в строительных конструкциях, необходимо проводить до замоноличивания труб.

6.5. Системы водоснабжения по окончании их монтажа должны быть промыты водой до выхода ее без механических взвесей в течение времени, указанного в технической документации. Промывка систем хозяйственно-питьевого водоснабжения считается законченной после выхода воды, удовлетворяющей требованиям санитарных норм.

6.6. После выполнения монтажа системы отопления следует провести ее визуальный осмотр и последующее испытание на герметичность при давлении, превышающем рабочее в 1,5 раза, но не менее 0,6 МПа, при постоянной температуре воды.

6.7. При подготовительных работах перед гидравлическим испытанием системы необходимо:

- отключить предохранительные клапаны, регулировочные клапаны, датчики и др., если допустимое давление указанной арматуры меньше величины пробного давления;

- отключенные элементы заменить заглушками или запорными клапанами, допустимое давление для которых больше величины пробного давления;

- подключить к системе манометр с точностью измерения 0,01 МПа.

6.8. Систему следует заполнить водой медленно при открытых воздухоспускных устройствах во избежание образования воздушных пробок.

6.9. Гидравлические испытания необходимо проводить при постоянной температуре в два этапа:

1-й этап - в течение 30 мин дважды поднимать давление до расчетной величины через каждые 10 мин. В последующие 30 мин падение давления в системе не должно превышать 0,06 МПа;

2-й этап - в последующие 2 ч падение давления (от давления, достигнутого на 1-м этапе) не должно быть больше, чем на 0,02 МПа.

6.10. Испытанную трубопроводную систему следует передавать в эксплуатацию в соответствии со СНиП 3.01.04.

7. ЭКСПЛУАТАЦИЯ И РЕМОНТ

7.1. Слесари, производящие эксплуатацию и ремонт, должны быть ознакомлены с особенностями обработки и технологией сборки медных труб.

7.2. В случае повреждения участка трубопровода необходимо вырезать и заменить дефектный участок. Замена производится с помощью отрезка медной трубы необходимой длины, соединяемого с трубопроводом с помощью пайки. При замене труб во время ремонта не допускается устанавливать трубы меньшего диаметра. При использовании зажимных фитингов в отсутствие специального обоснования при первой же возможности необходимо заменить соединения на предусмотренные проектом.

7.3. Течи в разъемных соединениях устраняются подвертыванием гаек или заменой уплотнителя.

7.4. Не допускается механическое повреждение труб при проведении других ремонтных работ. В местах возможного повреждения труб необходимо ставить ограждения.

7.5. Для очистки наружной поверхности следует применять материал, исключающий механические повреждения стенок труб.

7.6. При замораживании воды в системах водоснабжения и отопления из медных труб следует иметь в виду, что трубы и соединения выдерживают не более:

3-х циклов - для труб «М»;

2-х циклов - для труб «ПТ»;

1-го цикла - для труб «Т».

Не следует допускать замораживания внутренних санитарно-технических систем. В случае замерзания наличие пробок в трубах можно распознать по местному расширению трубы. Прогревать трубу следует теплым воздухом или горячей водой. Категорически запрещается использовать открытое пламя и обстукивать трубу молотком; допускается использование индукционных электронагревателей. При применении газового нагрева недопустимо непосредственное воздействие открытого пламени на трубы. При первой возможности следует заменить поврежденный участок трубопровода.

7.7. При ослаблении заделки между трубой и гильзой, проходящей через строительные конструкции, необходимо ее уплотнить герметиком.

7.8. В случае перерыва в эксплуатации систем водопровода следует избегать длительного застоя воды в медных трубах. Перед возобновлением работы водопровода из медных труб его следует промыть питьевой водой до достижения свойств воды, регламентируемых санитарными нормами.

8 ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ

8.1. При производстве работ по монтажу внутренних сантехнических систем зданий из медных труб необходимо соблюдать требования техники безопасности согласно СНиП 12-04.

8.2. Медные трубы в процессе эксплуатации и монтажа не выделяют в окружающую среду токсичных веществ и не оказывают вредного воздействия на организм человека при непосредственном контакте. Работа с ними не требует особых мер предосторожности.

8.3. Монтаж труб должен проводиться после окончания сборки металлоконструкций.

8.4. При выполнении работ по монтажу и ремонту систем водоснабжения и отопления разрешается пользоваться только исправным инструментом и приспособлениями с обязательным соблюдением условий их эксплуатации. Гаечные ключи должны соответствовать размерам гаек. Губки ключей должны быть параллельными и не иметь трещин и забоин. Следует пользоваться динамометрическими ключами.

Газовые ключи не должны иметь зазубрин и сбитой насечки. Нагревательные устройства и их элементы для производства паяльных работ должны соответствовать требованиям производства пайки.

8.5. Рабочее место должно быть достаточно и равномерно освещено, без слепящего воздействия на работающих слесарей. Напряжение переносных светильников не должно превышать 42 В. Ручной переносной светильник должен иметь металлическую сетку для защиты лампы, устройство для его подвески и шланговый провод с вилкой.

8.6. Гидравлические испытания внутренних трубопроводных систем следует проводить в присутствии мастера или производителя работ. Слесари, проводящие испытания, должны находиться в безопасных местах на случай выбивания заглушек и аварий.

9. ЗАЩИТА ОТ КОРРОЗИИ

9.1. Не допускается прокладывать медные трубы в помещениях зарядки аккумуляторных батарей или иных, где возможно наведение токов, а также в помещениях со средами, содержащими аммоний, нитриты или сульфиды, например животноводческие фермы, бойни. При скрытом монтаже под штукатуркой из известкового раствора или гипса антикоррозионная защита не требуется, кроме применения смесей, содержащих добавки аммония.

9.2. При эксплуатации медных труб в агрессивных средах, в том числе проложенных под землей, следует дополнительно применять:

- антикоррозионную защиту, выполненную в заводских условиях, - полимерное покрытие;

- антикоррозионную защиту стыков, выполненную на месте посредством клеевого или термоусадочного полимерного покрытия.

9.3. Рекомендуется избегать постоянного воздействия влаги на внешнюю поверхность трубопровода. В помещениях повышенной влажности (бассейн, сауна, баня) необходимо принимать меры по изоляции таких труб. В любых помещениях нежелательно образование конденсата на поверхности трубопровода.

Таблица 11

|

Ед. измерения |

Минимально допустимо |

Максимально допустимо |

|

|

Водородный показатель |

pH |

6,0 (рекоменд. 7,5) |

9,0 (рекоменд. 8,5) |

|

Хлориды |

мг/л |

- |

350 |

|

Общая жесткость |

мг - экв/л |

1,42 |

3,1 |

|

Соотношение HCO3 / SО4 |

мг/л |

1,0 |

- |

|

Сульфаты |

мг/л |

- |

300 |

|

Нитраты |

мг/л |

- |

45 |

|

Свободный углекислый газ |

мг/л |

- |

35 |

|

Кислород |

мг/л |

- |

Не контролируется |

|

Нашатыри |

мг/л |

- |

2 |

|

Железо (в растворе) |

мг/л |

- |

0,3 |

|

Марганец (в растворе) |

мг/л |

- |

0,1 |

|

Сульфиды |

- |

- |

Нежелательно |

|

Хлор свободный |

мг/л |

- |

Нет ограничения |

9.4. Питьевая вода должна соответствовать требованиям СанПиН 2.1.4.1074 при величинах pH от 6,0 до 9,5. Кроме этого, в воде не должно быть излишка свободной углекислоты.

9.5. При водоподготовке для систем питьевого водоснабжения из медных труб следует контролировать и обеспечивать следующие значения параметров воды (таблица 11).

9.6. В системах водоснабжения следует избегать расположения трубопроводов из стали (за исключением нержавеющей), алюминия, цинка после медных (по направлению движения потока воды) во избежание преждевременной коррозии первых. В случае если установка изделий из таких металлов необходима после участка с медными трубами, то необходимо предусмотреть наличие в таких изделиях пассивных анодов, например из магния.

9.7. В системах отопления следует соблюдать следующие правила:

- избегать излишнего (необоснованного) пополнения замкнутых контуров теплоносителем, содержащим кислород;

- необходимо обеспечить содержание кислорода в теплоносителе ниже величины 0,1 мг/л. При систематической подпитке теплоносителя кислородом рекомендуется применять гидразин или сульфит натрия;

- пары медь-сталь, медь-железо, медь-цинк в системах отопления могут вызвать проблемы только при подпитке теплоносителя кислородом. Следует предусматривать меры по разъединению таких пар путем применения переходников из бронзы или нержавеющей стали. В системах отопления из медных труб целесообразно применение отопительных приборов из меди, в том числе биметаллических алюминиево-медных.

9.8. Не допускается использование трубопроводных систем из меди в качестве основного заземляющего электрода.

9.9. Технологическая промывка системы с целью удаления остатков флюса, возможно попавшего в систему, является обязательной операцией. При использовании современных водорастворимых флюсов такую промывку следует провести не позднее 2 - 3 мес. после окончания монтажа. Удаление заусенца (грата), образующегося при резке труб, является обязательным требованием для обеспечения срока службы медных систем.

9.10. Оптимальными для целей длительного срока службы являются величины скорости потока от 0,25 до 0,5 м/с для систем отопления и около - в пределах 1,5 - 2 м/с для систем водоснабжения.

ПРИЛОЖЕНИЕ

А

(справочное)

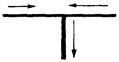

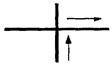

КОЭФФИЦИЕНТЫ МЕСТНОГО ГИДРАВЛИЧЕСКОГО СОПРОТИВЛЕНИЯ ГНУТЫХ МЕДНЫХ ТРУБ И СОЕДИНИТЕЛЬНЫХ ЧАСТЕЙ

|

№ п. п. |

Детали |

Схематическое изображение деталей |

Значение коэффициента |

|

1 |

Отвод с радиусом закругления ≥ 5d: 90° 45° |

|

0,5 |

|

2 |

Тройники: на проход |

|

0,5 |

|

3 |

на ответвление 90° |

|

1,5 |

|

4 |

на слияние 90° |

|

1,5 |

|

5 |

на разделение потока |

|

3,0 |

|

6 |

Крестовина: на проход |

|

2,0 |

|

7 |

на ответвление |

|

3,0 |

|

8 |

Отступ |

|

0,5 |

|

9 |

Скоба |

|

1,0 |

|

10 |

Внезапное расширение |

|

1,0 0,5 |

|

11 |

Калач |

|

0,7 |

, (Г.4)

, (Г.4)