|

МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ СОЮЗДОРНИИ |

|

МЕТОДИЧЕСКИЕ

РЕКОМЕНДАЦИИ

ПО

ОБРАБОТКЕ

МЕСТНЫХ МАТЕРИАЛОВ ЦЕМЕНТОМ

С ДОБАВКАМИ МЕЛКОЗЕРНИСТЫХ ЧАСТИЦ

ДЛЯ ОСНОВАНИЙ ДОРОЖНЫХ ОДЕЖД

Утверждены

замдиректора Союздорнии

канд. техн. наук В.М. Юмашевым

Одобрены

Главдорстроем Минтрансстроя

(письмо № 5603/274 от 5 мая 1986 г.)

Москва 1987

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ОБРАБОТКЕ МЕСТНЫХ МАТЕРИАЛОВ ЦЕМЕНТОМ С ДОБАВКАМИ МЕЛКОЗЕРНИСТЫХ ЧАСТИЦ ДЛЯ ОСНОВАНИЙ ДОРОЖНЫХ ОДЕЖД. Союздорнии. М., 1987.

Приведены ориентировочные расходы цемента и мелкозернистых частиц для получения обработанных материалов марок по прочности 20 - 75 на основе щебня, крупно- и мелкозернистого песков, методика подбора составов смесей, особенности технологии строительства оснований из каменных материалов, обработанных цементом с добавками мелкозернистых частиц.

Предложены оптимальные соотношения между вяжущим (цементом) и мелкозернистыми частицами, которые обеспечивают наибольшие плотность и прочность при минимальном расходе цемента и требуемую морозостойкость обработанных материалов.

Табл. 5, рис. 1.

Предисловие

Одной из задач дорожного строительства, в том числе строительства оснований, является снижение их стоимости за счет применения местных каменных материалов, обработанных неорганическим вяжущим (в частности, цементом) при допустимом уменьшении его содержания в смеси. Одним из путей решения этой задачи является подбор смесей каменных материалов по зерновому составу, обеспечивающему наибольшую плотность.

Решение этой задачи на основе теории сыпучих сред по оптимальной упаковке зерен позволяет при проектировании составов смесей и строительстве оснований создавать более прочные обработанные материалы при минимальном расходе цемента, т.е. обеспечивать требуемую несущую способность и получать экономию вяжущих.

Проведенными в Союздорнии и других дорожных организациях исследованиями установлено, что в смеси каменных материалов с песком должно содержаться 5 - 10 % мелкозернистых частиц мельче 0,071 мм. При технико-экономическом обосновании допускается использовать смеси, содержащие до 20 % таких частиц в зависимости от крупности каменного материала.

Однако метод подбора по кривым, рекомендуемый действующими нормативными документами, является трудоемким. К тому же в СССР почти отсутствуют гравийно-песчаные смеси и пески, полностью соответствующие требованиям нормативных документов по зерновому составу и плотности, а запасы мелкого и очень мелкого песков значительны. Поэтому очевидно, что применение местных мелких песков позволит снизить стоимость строительства и высвободить значительные транспортные средства.

В настоящих «Методических рекомендациях по обработке местных материалов цементом с добавками мелкозернистых частиц для оснований дорожных одежд» предложены оптимальные соотношения между вяжущим (цементом) и мелкозернистыми частицами в щебеночно (гравийно)-песчаных и песчаных смесях, которые обеспечивают их наибольшие плотность, прочность и требуемую морозостойкость. Разработаны составы, установлены количественные значения мелкозернистых частиц и цемента, позволяющие получать обработанные материалы марок по прочности 20 - 75, отвечающие требованиям ГОСТ 23558-79.

Внедрение оснований из местных каменных материалов, обработанных цементом с добавками мелкозернистых частиц, взамен равнопрочного основания из каменных материалов с неоптимальным зерновым составом, обработанных одним цементом, позволит сэкономить около 1000 руб. на 1 км за счет экономии до 100 т цемента. Кроме того, достигается экономия электроэнергии и топлива (ориентировочно 1000 кВт · ч и 21000 кг соответственно на 1 км построенного основания).

«Методические рекомендации» составили канд. техн. наук В.С. Исаев, инженеры Н.А. Еркина, Б.Р. Ишанов, канд. техн. наук Н.Н. Янбых.

Все замечания и предложения по работе просьба направлять по адресу: 143900, Московская обл., г. Балашиха-6, Союздорнии.

1. Общие положения

1.1. Настоящие «Методические рекомендации» разработаны с учетом ГОСТ 23558-79, глав СНиП 2.05.02-85, СНиП 3.06.03-85 на основе анализа результатов предшествующих исследований, экспериментов, проведенных Союздорнии, и экспериментального строительства на объектах Главдорстроя.

1.2. «Методические рекомендации» предназначены для руководства при проектировании и строительстве оснований дорожных одежд из местных материалов неоптимального зернового состава, обработанных цементом или другими неорганическими вяжущими с добавками мелкозернистых частиц.

1.3. Получение оптимального зернового состава смесей целесообразно осуществлять двумя способами - введением недостающих фракций материала, в том числе мелкозернистых частиц, и с помощью стержневых мельниц, в которых при определенном режиме работы можно получать смеси с требуемым зерновым составом. Экономия цемента составляет 1 - 2 % массы смеси.

1.4. В качестве мелкозернистых частиц можно использовать активированный и неактивированный минеральные порошки, золы уноса, шлаки черной металлургии, пыль уноса цементных заводов (удельная поверхность частиц - не менее 2000 - 3000 см2/г) с размером мельче 0,071 мм.

1.5. При проектировании следует стремиться к получению смеси оптимального зернового состава с наибольшими плотностью, прочностью и требуемой морозостойкостью при минимальном количестве цемента, которые достигаются правильно подобранным содержанием в смеси щебня, песка и мелкозернистых частиц.

Выбор материалов следует производить с учетом технико-экономического обоснования.

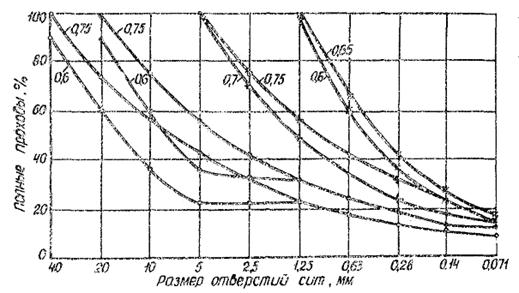

1.6. Количество щебня (гравия), песка и мелкозернистых частиц (в сочетании с цементом) для материалов с различной максимальной крупностью зерна не должно превышать оптимального значения для кривых с коэффициентом сбега 0,6 - 0,75 (см. рисунок). Для песчаных смесей верхняя кривая (Ксб = 0,65 ÷ 0,75) при оптимальной влажности обеспечивает максимальную плотность, нижняя (Ксб = 0,6 ÷ 0,7) - максимальную прочность и морозостойкость.

Рекомендуемые зерновые составы смесей с различной максимальной крупностью. Цифры на кривых - коэффициенты сбега

1.7. Материалы, предназначенные для строительства оснований (щебень, песок, цемент, минеральный порошок и др.), должны отвечать требованиям соответствующих нормативных документов.

1.8. Обработанные цементом материалы с добавкой мелкозернистых частиц по прочности и морозостойкости должны удовлетворять требованиям ГОСТ 23558-79 и главы СНиП 2.05.02-85.

1.9. Строительство оснований и контроль качества работ следует проводить в соответствии с главой СНиП 3.06.03-85 с учетом дополнений, приведенных в настоящих «Методических рекомендациях».

2. Проектирование составов смесей с добавками мелкозернистых частиц

Щебеночно (гравийно)-песчаные смеси

2.1. Проектирование смесей с наибольшими плотностью, прочностью и требуемой морозостойкостью при минимальном количестве цемента следует осуществлять по кривой с коэффициентом сбега Ксб = 0,75 для смесей с крупнозернистым песком непрерывного зернового состава и по кривой с Kсб = 0,6 для смесей с мелкозернистым песком прерывистого зернового состава.

2.2. Ориентировочное содержание щебня, песка и мелкозернистых частиц (мельче 0,071 мм) не должно превышать рекомендуемого в табл. 1 (уточняется при подборе составов на конкретных материалах с учетом их стоимости).

Таблица 1

|

Максимальная крупность, мм |

Состав смеси, % массы |

|||||

|

щебень фракции, мм |

песок фракции, мм |

мелкозернистые частицы + цемент |

||||

|

40 - 20 |

20 - 5 |

5 - 1,25 |

1,25 - 0,071 |

|||

|

0,60 |

20 |

- |

64 |

- |

25 |

11 |

|

0,75 |

- |

44 |

24 |

21 |

11 |

|

|

0,60 |

40 |

40 |

38 |

- |

14 |

8 |

|

0,75 |

25 |

33 |

18 |

16 |

8 |

|

2.3. При отсутствии или недостатке в материалах мелкозернистых частиц содержание их следует довести до оптимального с учетом необходимого количества цемента и мелкозернистых частиц, содержавшихся в исходных материалах, для получения смеси требуемой марки по прочности и морозостойкости.

2.4. Ориентировочно содержание цемента и мелкозернистых частиц для получения щебеночно-песчаных смесей с маркой по прочности 20 - 75 следует принимать по табл. 2 и уточнять при подборе составов смесей на конкретных материалах с учетом их стоимости.

Таблица 2

|

Содержание, % массы смеси |

||

|

цемента |

мелкозернистых частиц |

|

|

20 |

2 - 3 |

9 - 8 / 6 - 5 |

|

40 |

3 - 5 |

8 - 6 / 5 - 3 |

|

60 |

4 - 6 |

7 - 5 / 4 - 2 |

|

75 |

6 - 8 |

5 - 3 / 2 - 0 |

Примечание. Над чертой приведены значения для смесей с максимальной крупностью зерен 20 мм, под чертой - 40 мм; общее содержание мелкозернистых частиц и цемента не должно превышать соответственно 11 и 8 % массы смеси.

При использовании вместо щебня гравия количество цемента, рекомендованное в табл. 2, следует увеличить на 2 - 3 %, а мелкозернистых частиц соответственно уменьшить.

При наличии сверх оптимума в исходных материалах мелкозернистых частиц для получения щебеночно-песчаных смесей требуемых марок по прочности и морозостойкости количество цемента, приведенное в табл. 2, следует увеличить на 1 - 2 % при использовании крупнозернистых песков и на 2 - 3 % при использовании мелкозернистых песков.

2.5. Количество воды в щебеночно-песчаных смесях должно быть оптимальным для обеспечения наибольшей плотности и прочности (ориентировочно 6 - 8 % сверх 100 % массы смеси).

Песчаные смеси

2.6. При использовании в основаниях песчаных смесей ориентировочное содержание в них мелкозернистых частиц следует устанавливать по кривой с коэффициентами сбега 0,6 - 0,7 (табл. 3).

Таблица 3

|

Максимальная крупность, мм |

Состав смеси, % массы |

|||

|

песок фракции, мм |

мелкозернистые частицы + цемент |

|||

|

5 - 1,25 |

1,25 - 0,071 |

|||

|

0,7 |

5,00 |

51 |

37 |

12 |

|

0,6 |

1,25 |

- |

87 |

13 |

2.7. При отсутствии или недостатке в песке мелкозернистых частиц общее содержание их в смеси следует довести до оптимального (см. табл. 3) с учетом необходимого количества цемента и мелкозернистых частиц, содержавшихся в исходных материалах для получения смеси требуемой марки по прочности и морозостойкости.

2.8. Ориентировочные расходы цемента и мелкозернистых частиц для получения песчаных смесей марок по прочности 20 - 75 следует назначать по табл. 4 и уточнять при подборе составов смесей на конкретных материалах с учетом их стоимости.

2.9. В целях повышения морозостойкости песчаных смесей для обеспечения соответствия их требованиям ГОСТ 23558-79 необходимо вводить СДБ в количестве 1 - 2 % массы цемента вместе с оптимальным количеством воды.

2.10. При использовании вместо природного песка отсевов карбонатных пород для получения смесей той же марки по прочности количество цемента, рекомендованное табл. 4, следует уменьшить на 1 - 2 %.

2.11. При наличии сверх оптимума в песках мелкозернистых частиц для получения обработанного материала марок по прочности 20 - 75 количество цемента для смесей с крупнозернистым песком необходимо увеличить на 1 - 2 %, а с мелкозернистым - на 2 - 3 %.

Таблица 4

|

Содержание в смеси, % массы |

||

|

цемента |

мелкозернистых частиц |

|

|

На основе крупнозернистого песка |

||

|

20 |

3 - 5 |

9 - 7 |

|

40 |

5 - 7 |

7 - 5 |

|

60 |

7 - 8 |

5 - 4 |

|

75 |

8 - 10 |

4 - 2 |

|

На основе мелкозернистого песка |

||

|

20 |

4 - 6 |

9 - 7 |

|

40 |

6 - 8 |

7 - 5 |

|

60 |

8 - 10 |

5 - 3 |

|

75 |

9 - 12 |

4 - 1 |

Примечание. Общее содержание мелкозернистых частиц + цемента не должно превышать для смесей на основе крупнозернистого песка 12 %, мелкозернистого - 13 % массы смеси.

2.12. Количество воды в смесях должно быть оптимальным для обеспечения их наибольшей плотности и прочности. Ориентировочное содержание воды без СДБ - 8 - 10 %, с добавкой СДБ - 6 - 7 % сверх 100 % массы смеси.

2.13. При обработке песков неорганическими вяжущими марки 300 количество цемента, приведенное в табл. 4, необходимо увеличить, умножив на коэффициент 1,2, а расход мелкозернистых частиц соответственно уменьшить.

3. Ориентировочные составы опочно-карбонатных смесей и требования к исходным материалам

3.1. Для строительства оснований могут быть рекомендованы смеси, содержащие опоку, отсевы карбонатных пород и пыль уноса цементных заводов. Прочность таких смесей обеспечивается пробуждением активности опоки в присутствии пыли уноса, которая одновременно является и заполнителем, позволяющим получить смеси необходимой плотности.

3.2. Ориентировочное содержание компонентов опочно-карбонатных смесей для получения обработанных материалов марок по прочности 20 - 75 следует выбирать по табл. 5.

Таблица 5

|

Расход пыли уноса, % массы смеси, для получения материалов марок по прочности |

|

|||||

|

Опока |

Карбонатные отсевы |

|||||

|

20 |

40 |

60 |

75 |

|

||

|

75 |

25 |

10 - 17 |

17 - 21 |

21 - 23 |

23 - 26 |

|

|

50 |

50 |

9 - 15 |

15 - 19 |

19 - 21 |

21 - 25 |

|

|

25 |

75 |

6 - 11 |

11 - 15 |

15 - 18 |

18 - 21 |

|

3.3. Карбонатные отсевы для опочно-карбонатных смесей не должны содержать частиц крупнее 5 мм, а содержание пылевато-глинистых частиц не должно превышать 10 %.

3.4. Содержание в опоках активного (аморфного) кремнезема должно быть не менее 60 %.

3.5. Содержание свободной окиси кальция в пыли уноса должно быть не менее 3 %, водорастворимых солей натрия и калия - не менее 5 %.

3.6. Количество воды должно соответствовать оптимальной влажности. Для снижения водопотребности смесей, повышения прочности в ранние сроки и экономии пыли уноса целесообразно вводить суперпластификаторы типа С-3 в количестве 0,25 - 0,5 % массы пыли уноса.

4 Особенности технологии устройства оснований

4.1. Строительство оснований и контроль качества рекомендуется осуществлять в соответствии с главой СНиП 3.06.03-85.

4.2. Приготовление смесей каменных материалов, обработанных цементом, с добавками мелкозернистых частиц можно осуществлять в установках цикличного или непрерывного действия принудительного перемешивания типа СБ-78 или ДС-50А, которые следует оснастить дополнительным бункером с дозатором для мелкозернистых частиц с пределами дозирования 1 - 10 % массы смеси и системой загрузки их в бункер.

4.3. При устройстве оснований методом смешения на дороге целесообразно перед введением цемента распределить специально добавляемые мелкозернистые частицы с помощью автоцементовоза и перемешать фрезой. В остальном технология строительства должна соответствовать требованиям главы СНиП 3.06.03-85.

СОДЕРЖАНИЕ

|

2. Проектирование составов смесей с добавками мелкозернистых частиц. 3 3. Ориентировочные составы опочно-карбонатных смесей и требования к исходным материалам.. 5 |