ЦентралЬный НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

и ЭКСПЕРЕМЕНТАЛЬНО-Проектный институт

промышленных зданий И сооружений

ЦНИИПРОМЗДАНИЙ

Российский

государственный открытый

технический университет путей сообщения

РГОТУПС

РЕКОМЕНДАЦИИ

ПО ПОВЫШЕНИЮ КАЧЕСТВА И ОПРЕДЕЛЕНИЮ

ПРИГОДНОСТИ МНОГОПУСТОТНЫХ ПЛИТ

Москва 1995 г.

Рекомендации по повышению качества и определению пригодности многопустотных плит /ЦНИИпромзданий РГОУПС/ - М., 1995. - 12 с.

Рекомендации содержат сведения необходимые работникам предприятий стройиндустрии и строительных организаций для выявления и устранения причин возникновения дефектов в многопустотных плитах и уточнения возможности использования поврежденных плит.

Рекомендации разработаны д-ром техн. наук. проф. Э.Н. Кодышем.

РЕКОМЕНДАЦИИ

по повышению качества и определению пригодности многопустотных плит

Многолетний опыт производства самых массовых изделий, применяемых в строительстве, - многопустотных плит позволяет условно классифицировать достаточно часто возникающие дефекты, выявить причины их образования, дать рекомендации по устранению этих причин, а также уточнить возможность использования плит, имеющих дефекты, что может помочь заводам - изготовителям в повышении качества плит и определении их пригодности.*

* Примечание. При систематизации дефектов были учтены данные, собранные на объединении «Сумжелезобетон» главным технологом Львовским И.Г.

Отсутствие систематизированных полных данных не позволяет привести здесь все возможное многообразие повреждений. Поэтому ограничимся фиксацией ряда дефектов и приведем рекомендации по использованию плит для обычных условий строительства с этими повреждениями и их восстановлению.

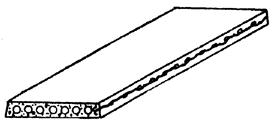

1. Продольные трещины вдоль пустот между ребрами в верхней, нижней или обеих полках (рис. 1). Причины 1 - 5 (стр. 9, 10).

Поврежденные полки плит и ближайший канал можно заделать бетоном с инъецированием в трещины. Допускается применять и без исправления только в плитах, работающих по чисто балочной схеме. Нельзя разрешать их применение при возможности появления сосредоточенных нагрузок.

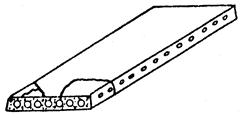

2. Продольная трещина в верхней полке вдоль ребра (рис. 2), причины 1 и 2.

Можно отрубить часть плиты по ширине с уменьшением допустимой нагрузки или применять без заделки трещины и канала в плитах, работающих по чисто балочной схеме.

Так же, как и в предыдущем случае нельзя допускать появления сосредоточенных нагрузок.

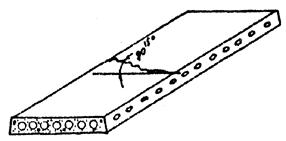

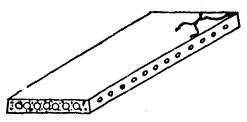

3. Трещина идущая обычно по верхней полке, иногда пересекающая всю плиту (рис. 3). Трещина идет перпендикулярно к боковым граням или под углом до 15°50'0. Причины 1, 2, 6, 10.

При трещинах в верхней полке, не превышающих 0,1 мм, можно заделать пустоты, расположенные в зоне трещины, инъецированием бетона и тем самым уменьшить влияние поперечной силы в зоне трещины.

Эти же трещины сверху или снизу в области положительных моментов (сжатая зона) могут не требовать заделки.

Если трещина превышает 0,1 мм, плита может быть по ней перерублена и части плиты могут использоваться для перекрытия уменьшенных пролетов.

Плиты применяемые после заделки пустот должны быть проверены расчетом на поперечную силу, если трещина расположена у края плиты или следует учесть увеличение прогиба, если трещина в середине.

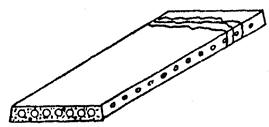

4. Продольная трещина в промежуточном ребре, идущая вдоль арматуры (рис. 4). Причина 8.

В этом случае предварительно напряженная арматура не имеет необходимой анкеровки, проскальзывает и плита может быть использована только после пересчета с пониженной несущей способностью и заделки трещины. Поперечная сила при этом воспринимается неповрежденными ребрами.

5. Продольная трещина в крайнем ребре, расположенная вдоль арматуры (рис. 5). Причины 3, 7 - 9.

Рекомендации аналогичны п. 4.

6. Диагональные трещины в углах плиты начинаются на торцах и могут тянуться до боковых граней. Они могут быть на верхней поверхности или нижней, а также рассекать всю толщину плиты (рис. 6). Причины 6, 10.

Плита должна быть проверена расчетом на поперечную силу, и после заделки канала может быть применена.

7. Мелкие локальные трещины, возникающие по верхней поверхности плиты (рис. 7). Причины 1, 2.

Заделка трещины затруднена, а вопрос условий применения должен решаться в индивидуальном порядке.

8. Поперечные трещины, почти опоясывающие сечение плиты в дальнем конце при применении новых пустотообразователей (рис. 8). Причина 11.

Плита получается короче на 5 - 10 мм. Нарушена анкеровка арматуры в бетоне. Плиты могут применяться только в уменьшенном пролете с пересчетом несущей способности.

9. Отсутствие сцепления арматуры с бетоном без внешне заметных дефектов. Плита бракуется. Причины 12, 13.

Ниже рассмотрим основные причины, вызывающие эти повреждения, и рекомендации по их предотвращению.

1. Усадка одна из наиболее часто встречающихся причин. Может являться причиной образования трещин типа 1, 2, 3 и 7.

Рекомендации общего характера:

- обеспечивать проектный состав, марку бетона, качественное перемешивание и укладку бетонной смеси;

- исключить испарение воды с открытой поверхности изделия в течение 1 часа с момента формования. В этот период за счет пластической деформации бетонной смеси могут образовываться микротрещины, которые при дальнейшем твердении расширяются. Для исключения образования трещин необходимо поверхность изделия прикрыть пленкой, пленочным составом и т.д.;

- соблюдать режим тепловой обработки, который исключил бы неравномерность прогрева изделий. Влажность среды должна быть 100 %, а температура 80 - 90 5о °С;

- исключить попадание конденсата на поверхность изделий;

- температура бетона в момент распалубки не должна быть выше среды цеха чем на 20 - 40 5о °С, а температура цеха - положительной.

2. Дефекты при формовании - Могут вызвать повреждения типа 1, 2, 3, 6, 7.

Основной причиной являются прогибы или выгибы формы (негоризонтальность формы), что чаще всего вызывается недостаточной ее жесткостью. Рекомендуется использовать трехточечное опирание поддона в камере.

Кроме того, может быть вызвано некачественным заглаживанием поверхности.

3. Неравномерная плотность бетона характерна для повреждений типа 1, 5.

Может быть предотвращена тщательным вибрированием, подбором состава бетона и использованием пластификаторов.

4. Смещение и эксцентриситет напрягаемой арматуры могут вызвать повреждения типа 1. Рекомендации общего типа - тщательная выверка местоположения напрягаемой арматуры.

Непосредственными причинами могут явиться:

а) смещение арматуры во время формования - надежная фиксация напрягаемой арматуры и тщательная укладка бетона;

б) различная сила натяжения отдельных стержней - улучшить контроль натяжения;

в) неправильная последовательность и режим отпуска напрягаемой арматуры - нужно соблюдать последовательность обрезки, указанную в чертежах (в общем случае - симметрично от центра к периферии).

5. Уменьшение проектной толщины полки. Характерно для повреждений типа 1. Как правило, этот дефект возникает из-за смещения или неправильного положения пустотообразователей. Нужно проконтролировать их местоположения и принять меры против всплытия при формовании.

6. Большие растягивающие напряжения в сжатой зоне бетона. Характерно для повреждений типа 3, 6. Может возникать при смещении опор к середине при складировании или транспортировке в результате суммирования усилий в верхней зоне от собственного веса и обжатия, а также от консольного загружения при смещении прокладки по вертикали.

7. Большие (для данного ребра) усилия вдоль предварительно напряженной арматуры. Дефект характерен для повреждений типа 5. Основной причиной может явиться недостаточный размер ребра для восприятия предварительного напряжения от арматуры большого диаметра. Как правило (размер ребра в абсолютном большинстве случаев нельзя увеличить), нужно брать арматуру меньшего диаметра или снижать напряжение при условии обеспечения эквивалентного предварительного напряжения.

8. Наличие в бетоне крупного заполнителя больших размеров. Может явиться причиной повреждения 4 и 5. Крупные куски заполнителя застревают между пуансонами и при извлечении пуансонов разрушается промежуточное ребро.

Предотвратить этот дефект можно правильным подбором фракций заполнителя или увеличением расстояния между пуансонами.

9. Недостаточна длина или велико расстояние между вертикальными стержнями в каркасах. Может привести к дефекту типа 5.

10. Дефекты строповки (неравномерное распределение усилий) и крепления при транспортировке. Могут вызвать образование трещин и чаще всего по типу 3 и 6.

11. Повышенное трение новых пустотообразователей о бетон. Является причиной повреждения типа 8. Исчезает после 20 - 30 формовок.

12. Формование плиты до остывания напрягаемой арматуры. Отсутствие сцепления арматуры с бетоном. Дефект типа 9. Очень опасный дефект, т.к. часто не имеет внешне видимых повреждений.

13. Наличие смазки на напрягаемой арматуре. Смазка в зоне анкеровки, даже при выгорании ее в средней зоне нарушает сцепление арматуры с бетоном. Дефект типа 9.

Объем изготовления и количество бракованных изделий свидетельствует о необходимости продолжения проведения специальных исследований, повышающих надежность многопустотных плит.