СОГЛАСОВАНО

Зам.директора ВНИИМС

В.В. Горбатюк.

«22» августа 1991 г.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Манометры

абсолютного давления и

мановакуумметры двухтрубные

Методика поверки

МИ 492-91

МЕТОДИКА

поверки манометров абсолютного давления и мановакуумметров двухтрубных, МИ

492-91.

Настоящая методика распространяется на манометры абсолютного давления типа АМ и манометры двухтрубные типа МВ, выпускаемые по ТУ 92-891.026-91 (в дальнейшем манометры), и устанавливает методы и средства их первичной и периодической поверок.

1. Операции и средства поверки.

1.1. При проведении поверки манометров выполняют операции и применяют средства поверки, указанные в таблице.

Таблица

|

Номер пункта методики |

Средства поверки и их основные метрологические характеристики |

Обязательность операции при |

||

|

выпуске из производства |

эксплуатации |

|||

|

1. Внешний осмотр. |

|

Да |

Да |

|

|

2. Проверка соответствия чертежам основных размеров манометров. |

Линейка измерительная по ГОСТ 427-75, штангенциркуль с пределом измерения 250 мм, ценой деления 0,1 мм по ГОСТ 166-80. |

Да |

Нет |

|

|

3. Проверка длин шкал и их погрешностей. |

Штриховая мера, тип 4, ГОСТ 12069-78. |

Да |

Нет |

|

|

4. Определение отклонения от равномерности шкалы. |

Штриховая мера, тип 4 ГОСТ 12069-78. |

Да |

Нет |

|

|

5. Определение погрешности манометров типа АМ. |

Манометр ртутный бюро поверок МБП ТУ 25-11.953-74 с пределом измерения от 2 до 1070 гПа с погрешностью 0,04 кПа. |

Нет |

Да |

|

|

6. Определение погрешности манометров типа МВ. |

Проводится косвенная проверка при выпуске из производства по пунктам 2 и 3 таблицы. |

Да |

Нет |

|

Примечание. Допускается применять другие средства поверки, удовлетворяющие по точности требования настоящей методики и прошедшие аттестацию в соответствующих метрологических органах.

2. Условия поверки и подготовка к ней.

2.1. Поверку проводят при следующих условиях:

- температура окружающего воздуха, °С: 20 ± 5;

- относительная влажность воздуха, %: не более 80.

Внутренняя поверхность трубок манометров должна быть чистой и сухой. Порядок подготовки манометров к работе описан в паспортах на изделия.

Манометры абсолютного давления заполняются ртутью марки Р0 или Р1 по ГОСТ 4658-73.

3. Требования безопасности.

При работе со ртутью необходимо соблюдать требования инструкции по устройству и санитарному содержанию помещений, утверждённой Всесоюзной Государственной санитарной инспекцией СССР 10 октября 1950 г., а также меры личной профилактики при работе с металлической ртутью в лаборатории.

4. Проведение поверки.

4.1. Внешний осмотр.

4.1.1. При проведении внешнего осмотра должно быть установлено соответствие манометров требованиям ТУ в части комплектности, маркировки и внешнего вида.

4.1.2. При осмотре убедиться в отсутствии на рабочей части манометрической трубки заметных на глаз изменений внутреннего диаметра, кроме сужения в верхней части глухого колена манометра абсолютного давления, предназначенного для смягчения гидравлического удара при резком снятии разряжения.

4.2. Проверка соответствия чертежам основных размеров манометров.

Основные размеры манометров определяются универсальным измерительным инструментом (см. пункт 2 таблицы). Размеры должны соответствовать требованиям ТУ 92-891.026-91 и рабочим чертежам, утверждённым в установленном порядке.

Примечание: толщина - образной трубки манометров проверяется при операционном контроле в процессе изготовления.

Обязательному контролю подвергается толщина (диаметр) стеклянной трубки по всей её длине.

4.3. Проверка длин шкал и их погрешностей.

Длины шкал и их погрешности контролируются с помощью штриховой меры, тип 4 по ГОСТ 12069-78. Погрешности на длины шкал не должны превышать значений, указанных в Технических условиях и чертежах.

4.4. Определение отклонения от равномерности шкалы.

Отклонение от равномерности шкалы определяют, используя штриховую меру, тип 4 по ГОСТ 12069-78. Измеряют расстояние между двумя ближайшими штрихами любого участка шкалы. Измерения проводят в трёх точках диапазона. Отклонения от равномерности не должны превышать значений, указанных в Технических условиях.

4.5. Определение погрешности манометра типа АМ.

4.5.1. Определение величины абсолютной погрешности манометра производится методом непосредственного сличения его показаний с образцовым манометром типа МБП.

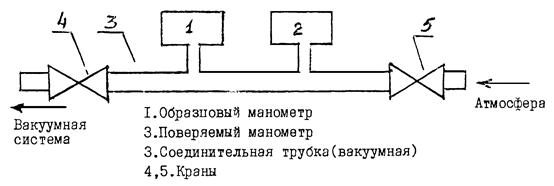

4.5.2. Поверяемый и образцовый манометры закрепляют вертикально и собирают установку по схеме, приведённой в тексте. (см. рис. 1).

В исходном состоянии кран 4 закрыт, а кран 5 открыт. Перед началом поверки кран 5 закрывают, а кран 4 плавно открывают.

При достижении давления значения поверяемой отметки шкалы манометра кран 4 закрывают и производят отсчёт по образцовому и поверяемым манометрам.

Погрешность определяют в трёх числовых отметках шкалы, расположенных в нижней, средней и верхней частях шкалы.

По окончании поверки кран 4 закрывают, кран 5 открывают. Абсолютную погрешность определяют как разность между показаниями поверяемого и образцового манометров.

Погрешность показаний манометров не должна превышать значений, указанных в Технических условиях.

4.6. Определение погрешности манометров типа МВ.

Проводится косвенная проверка при выпуске из производства. С помощью штриховой меры, тип 4, замеряются погрешности на длины шкал и определяются отклонения от равномерности шкал (см. п. 4.3 и 4.4).

Максимальные отклонения от длин шкал и равномерности их не должны превышать допускаемых, указанных в Технических условиях.

5. Оформление результатов поверки.

5.1. Результаты ведомственной поверки манометров при выпуске из производства оформляют отметкой в паспорте с нанесением оттиска поверительного клейма.

5.2. Результаты поверки манометров в эксплуатации оформляются в порядке, установленном ведомственной метрологической службой.

5.3. Манометры, не соответствующие требованиям настоящей методики, к выпуску в обращение и применению не допускаются.

Главный инженер П.Н. Яковлев.

Инженер по метрологии А.А. Трусов.

Инженер по метрологии Н.Г. Хованов.

СОДЕРЖАНИЕ