ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО

СТАНДАРТАМ

(Госстандарт СССР)

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

ИНСТИТУТ ПО

НОРМАЛИЗАЦИИ В МАШИНОСТРОЕНИИ

(ВНИИНМАШ)

Утверждены

Приказом ВНИНМАШ

№ 191 от 4.07.1988 г.

ОРГАНИЗАЦИЯ

АВТОМАТИЗИРОВАННОГО

ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ

РЕКОМЕНДАЦИИ

Р 50-54-87-88

Москва 1988

РЕКОМЕНДАЦИИ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Технологическое проектирование включает:

обеспечение производственной технологичности конструкции изделия и совершенствование производственной системы;

проектирование технологических процессов;

проектирование технологической оснастки.

1.2. Технологическая документация, разрабатываемая при автоматизированном проектировании, соответствует требованиям ЕСТД и совместима (а при необходимости полностью взаимозаменяема) по содержанию и назначению с технологической документацией, получаемой при неавтоматизированном проектировании.

1.3. Стадии проведения работ при автоматизированном технологическом проектировании установлены ГОСТ 24.601-86.

2. ОБЩИЕ ПРАВИЛА ОБЕСПЕЧЕНИЯ ПРОИЗВОДСТВЕННОЙ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ

2.1. При автоматизированном технологическом проектировании следует выполнять часть работ по обеспечению производственной технологичности конструкции изделия, которые включают:

анализ технологических возможностей производственной системы;

разработку рекомендаций по содержанию и порядку совершенствования производственной системы, системы технического обслуживания и ремонта с целью повышения их эффективности;

разработку требований к конструкции изделия для последующих разработок;

расчет показателей технологичности изделий;

фиксацию принятых решений в технологической документации.

2.2. Выполнение работ по п. 2.1. проводят методами математического моделирования.

3. ОБЩИЕ ПРАВИЛА ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

3.1. Автоматизированное проектирование технологических процессов проводят на основе типовых и групповых технологических процессов, единых технологических процессов и операций-аналогов*, а также индивидуального проектирования.

3.2. Основные этапы автоматизированного проектирования на основе технологических процессов-аналогов соответствуют данным табл. 1. При выборе технологического процесса-аналога необходимо учитывать, что он должен аттестовываться на высшую категорию качества при минимальных затратах ТПП и в производстве.

* В дальнейшем типовые, групповые технологические процессы и процессы-аналоги следует именовать «технологические процессы-аналоги»

|

Этапы проектирования на основе технологических процессов-аналогов |

Содержание работ |

|

1. Отбор изделия для автоматизированного проектирования технологических процессов |

Ознакомление с конструкциями изделия и требованиями к их изготовлению и эксплуатации. |

|

Предварительный отбор номенклатуры изделий и деталей для автоматизированного проектирования технологических процессов. |

|

|

2. Подготовка исходных данных для автоматизированного проектирования |

Подготовка конструкторской документации к кодированию исходных данных. |

|

Заполнение бланка исходных данных |

|

|

3. Формирование конструктивно-технологического кода изделия |

В зависимости от уровня автоматизации проектирования технологических процессов, формирование конструктивно-технологического кода проводят на этапе подготовки исходных данных или на начальном этапе решения задачи на ЭВМ |

|

4. Поиск технологических процессов-аналогов |

Проводят сравнение конструктивно-технологических кодов изделия, на которые разрабатывают технологические процессы, и изделий-представителей, хранимых в массивах поисковой системы |

|

5. Доработка технологического процесса-аналога |

Проектирование технологического маршрута |

|

Проектирование технологических операций |

|

|

Расчет режимов обработки и норм времени |

|

|

Печатание технологических документов. |

3.3. Индивидуальное проектирование технологических процессов осуществляется при отсутствии технологических процессов-аналогов.

3.4. При индивидуальном проектировании технологических процессов маршрут изготовления изделия и структуру операций проектируют на основе конструктивно-технологических свойств изделия и технологических возможностей производственной системы.

3.5. Порядок этапов автоматизированного проектирования технологических процессов соответствует указанным в табл. 2.

|

Содержание работ |

|

|

1. Отбор изделий для автоматизированного проектирования технологических процессов |

Отбор изделий для автоматизированного проектирования технологических процессов исходя из возможностей имеющейся автоматизированной системы проектирования |

|

2. Подготовка исходных данных для автоматизированного проектирования |

Подготовка конструкторской документации к кодированию исходных данных. |

|

Заполнение бланка исходных данных |

|

|

3. Выбор метода получения заготовки |

Анализ требований к изготовлению и эксплуатации изделий (детали) |

|

Анализ возможностей заготовительных подразделений производственной системы |

|

|

4. Проектирование маршрутного технологического процесса |

Анализ и выбор методов и планов обработки элементов конструкции изделия (детали) |

|

Проектирование маршрутного технологического процесса |

|

|

5. Определение технологических параметров обработки по основным элементам конструкции |

Выбор технологических баз. |

|

Определение припусков и технологических размеров обработки |

|

|

6. Выбор сортамента или проектирование заготовки |

Разработка исходной документации для проектирования технологических процессов заготовительной стадии. |

|

Определение норм расхода материала |

|

|

7. Проектирование технологического процесса при маршрутно-операционном изложении в документации |

Проектирование структурно-технологической схемы обработки детали на уровне переходов. |

|

8. Проектирование технологического процесса при операционном изложении в документации |

Определение структуры операции и последовательности выполнения переходов. |

|

Выбор обрабатывающего инструмента и разработка технического задания на проектирование специального инструмента. |

|

|

Выбор технологической оснастки или разработки технического задания на ее проектирование. |

|

|

Расчет режимов обработки. |

|

|

Подготовка управляющих программ для станков с числовым программным управлением |

|

|

9. Нормирование операций технологического процесса |

Определение норм времени обработки, профессии и квалификации рабочего |

|

10. Корректирование технологического процесса обработки на уровне операции |

Определение рациональной последовательности операций с учетом заданного критерия и особенностей производственной системы |

|

11. Подготовка комплекта технологических документов |

- |

4. ОБЩИЕ ПРАВИЛА ПРОЕКТИРОВАНИЯ ЭЛЕМЕНТОВ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ

4.1. Проектирование элементов производственной системы при автоматизированном технологическом проектировании включает этапы, приведенные в табл. 3.

|

Порядок проектирования |

|

|

1. Формирование производственных подразделений |

Определение специализации цехов и разработка структуры основного производства |

|

Определение специализации производственных участков и разработка структуры цехов |

|

|

2. Определение количества основного технологического оборудования по производственным подразделениям и видам производств |

Определение основного технологического оборудования по производственным подразделениям |

|

3. Определение форм организации производственных процессов |

Определение форм организации технологических процессов изготовления изделий |

|

4. Разработка структуры участка, микроучастка, отдельных рабочих мест и определение специализации поточных линий |

Группирование объектов производства для формирования многономенклатурных поточных линий |

|

Группирование объектов производства для формирования микроучастков |

|

|

5. Определение состава и количества транспортно-складского оборудования и разработка технологических планировок производственных подразделений |

Разработка планировки основного оборудования на участке в соответствии с результатами выполнения этапа 4 (табл. 3) |

|

Определение состава и количества транспортно-складского оборудования на участке |

|

|

Разработка технологической планировки производственного подразделения |

4.2. Определение специализации цехов и разработку структуры основного производства осуществляют группированием конструктивно подобных объектов производства в пределах всей номенклатуры изделий профилирующих предприятий, а также включенных в проектную годовую программу выпуска изделия.

4.3. Определение специализации участков и разработку структуры цеха осуществляют группированием конструктивно подобных объектов производства в пределах номенклатуры изделий каждого цеха, установленной в соответствии с п. 4.2.

4.4. Расчет количества основного технологического оборудования осуществляют для каждого участка методами объемных расчетов.

Расчеты проводят по каждому виду оборудования на основе норм трудоемкости обработки изделия на данном оборудовании и проектной годовой программы выпуска изделия. Обобщая расчеты по видам производства, определяют структуру парка основного технологического оборудования.

4.5. Разработка структуры участка проведена в следующей последовательности.

4.5.1. Группирование объектов производства по общности технологических процессов с учетом структурно-технологических схем обработки и выделение группы объектов производства, характеризуемых единой последовательностью выполнения операций.

В структурно-технологических схемах зафиксированы отношения предшествования между технологическими операциями и определены все возможные варианты последовательности их выполнения.

4.5.2. Группирование объектов производства, оставшихся несгруппированными в соответствии с требованиями п. 4.5, по общности технологических процессов без учета структурно-технологических схем обработки.

В результате выделена группа объектов производства для формирования предметно-замкнутого микроучастка.

4.5.3. Группирование операций объектов производства оставшейся номенклатуры, используемого оборудования и технологической оснастки для формирования отдельных специализированных рабочих мест, обеспечивающих минимум трудоемкости переналадки.

4.6. Разработка технологической планировки участка осуществлена с учетом принятой формы организации производственных процессов и структурной специализации на основе минимизации материальных грузопотоков.

4.7. Определение состава и количества транспортно-складского оборудования осуществлено с учетом планирования основного оборудования, специализации рабочих мест и величины грузопотоков в производственном подразделении.

4.8. Проектирование элементов производственной системы в зависимости от планируемого интервала времени подразделено на следующие этапы: перспективное (многолетнее), годовое, квартальное, месячное, оперативное.

Интервал времени, планируемый для проектирования конкретного элемента производственной системы, зависит от объема и условий производства.

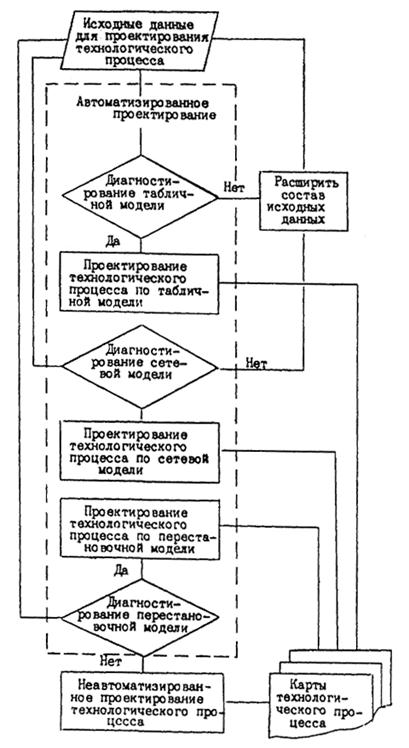

4.9. Общая этапность технологического проектирования (черт. 1) устанавливает взаимосвязь следующих этапов:

проектирование на основе технологических процессов-аналогов (см. табл. 1);

индивидуальное проектирование (см. табл. 2);

проектирование элементов производственной системы (см. табл. 3).

Черт. 1. Общая этапность технологического проектирования

5. ТИПОВЫЕ МАТЕМАТИЧЕСКИЕ МОДЕЛИ

5.1. В качестве типового метода автоматизированного технологического проектирования применяется метод проектирования на основе математического моделирования.

5.2. Математические модели производства изделия включают:

формализованное описание изделия - математическую модель изделия;

формализованное описание производственной системы - математическую модель производственной системы.

5.3. Математические модели изделия отражают математическое описание структуры и конструкторско-технологических свойств изделия.

5.4. Математические модели производственной системы отражает математическое описание производств, цехов, участков, поточных линий, рабочих мест, технологических процессов и средств технологического оснащения.

5.5. Математические модели в зависимости от связей между элементами моделируемого объекта подразделяют на упорядочивающие и сочетательные.

5.6. Упорядочивающие модели используются в тех случаях, когда моделируют состав и взаимосвязь элементов объекта с учетом их упорядоченности, смежности, сопряженности и т.д.

Упорядочивающие модели в зависимости от степени унификации проектных решений подразделяют на табличные, сетевые и перестановочные.

5.7. Сочетательные модели используются в тех случаях, когда моделируют только состав элементов объекта.

5.8. Для получения унифицированных проектных решений при отсутствии вариантов используются табличные модели производственной системы; для получения унифицированных и единичных проектных решений при наличии вариантов и необходимости оптимизации используются сетевые и перестановочные модели производственной системы.

Соответствие видов математических моделей видам проектных решений приведено в табл. 4.

|

Объекты технологического проектирования |

||||||

|

Типовой технологический процесс |

Групповой технологический процесс |

Единичный технологический процесс |

Стандартное средство технологического оснащения |

Унифицированное средство технологического оснащения |

Специальное средство технологического оснащения |

|

|

Табличные модели |

+ |

+ |

- |

+ |

- |

- |

|

Сетевые модели |

+ |

+ |

- |

+ |

+ |

+ |

|

Перестановочные модели |

- |

- |

+ |

- |

+ |

+ |

6. ОРГАНИЗАЦИЯ ПРОЦЕССА ПРИНЯТИЯ РЕШЕНИЙ НА БАЗЕ ТИПОВЫХ МАТЕМАТИЧЕСКИХ МОДЕЛЕЙ

6.1. Организация процесса принятия решений при автоматизированном технологическом проектировании определяет:

последовательность использования математических моделей, различающихся иерархическими уровнями описания изделий и производственной системы;

уровень унификации проектируемых объектов;

способы решения задач технологического проектирования.

Черт. 2. Организация проектирования технологических процессов

Черт. 3. Диагностирование производственной системы при проектировании технологических процессов

6.2. Комплекс взаимосвязанных задач решается системно, если каждая задача решается совместно с другими, или автономно, если некоторые задачи решаются самостоятельно.

6.3. Процесс решения конкретной задачи технологического проектирования при наличии табличных сетевых и перестановочных моделей осуществляют следующим образом:

диагностирование табличной модели и, если решение по этой модели возможно, решение задачи;

диагностирование сетевой модели и решение задачи по этой модели, если решение по табличной модели невозможно;

диагностирование перестановочной модели и решение задачи по этой модели, если решение по сетевой модели невозможно;

осуществляют неавтоматизированное проектирование, если решение задачи невозможно ни по табличной, ни по сетевой, ни по перестановочной моделям.

6.4. Общий процесс автоматизированного проектирования технологических процессов при использовании математических моделей проводят в соответствии с черт. 2.

6.5. Диагностирование производственной системы при автоматизированном технологическом проектировании проводят в соответствии с черт. 3.

Информационные данные

1. РАЗРАБОТАНЫ Всесоюзным научно-исследовательским институтом по нормализации в машиностроении (ВНИИНМАШ),

Институтом технической кибернетики АН БССР, МАТИ

ИСПОЛНИТЕЛИ: д-р т.н. Г.К. Горанский, д-р т.н. к.т.н. П.А. Шалаев, И.М. Митрофанов, д-р т.н. В.В. Павлов (руководители темы); Н.Н. Голубков, А.Л. Звоницкий, В.Н. Крайнов; к.т.н. В.Ю. Гуленков, д-р т.н. Б.С. Митин, к.т.н. В.В. Назаров, к.т.н. В.П. Соколов; к.т.н. А.А. Харин; к.т.н. В.С. Хухорев, д-р т.н. В.Д. Цветков; Т.В. Воронина.

2. УТВЕРЖДЕНЫ Приказом ВНИИНМАШ № 191 от 4 июля 1988 г.

3. Взамен ГОСТ 14.416-83

СОДЕРЖАНИЕ