МИНИСТЕРСТВО ТРУДА И ЗАНЯТОСТИ НАСЕЛЕНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВСЕРОССИЙСКИЙ

ЦЕНТР ПРОИЗВОДИТЕЛЬНОСТИ

ОТДЕЛЕНИЕ ЦЕНТРАЛЬНОЕ БЮРО НОРМАТИВОВ ПО ТРУДУ

Утверждены

Постановлением Минтруда РФ

№ 12 от 12 мая 1992 г.

УКРУПНЕННЫЕ

НОРМАТИВЫ ВРЕМЕНИ

(НОРМЫ) НА РАБОТЫ ПО РЕМОНТУ

ТЕРМОПЛАСТАВТОМАТОВ

(по

видам ремонта)

Москва - 1992

Сборник содержит укрупненные нормативы времени (нормы) на капитальный и текущий ремонт термопластавтоматов.

Укрупненные нормативы (нормы) разработаны Государственным проектно-конструкторским и технологическим институтом по модернизации, автоматизации, ремонту металлорежущих станков и техническому обслуживанию металлообрабатывающего оборудования с программным управлением (ГПКТИ «Станкосервис») совместно с Центральным бюро нормативов по труду Всероссийского центра производительности Министерства труда и занятости населения Российской Федерации при участии нормативно-исследовательских организаций и предприятий станкопрома и химнефтемаша.

1. ОБЩАЯ ЧАСТЬ.

1.1. Укрупненные нормативы времени (нормы) на работы по ремонту термопластавтоматов (по видам ремонта) предназначены для нормирования труда слесарей-ремонтников, электромонтеров по ремонту и обслуживанию электрооборудования, занятых на работах по ремонту термопластавтоматов, при сдельной оплате труда и установлении нормированных заданий при повременной оплате. Укрупненные нормативы времени (нормы) рекомендуются для применения на различных предприятиях и в организациях независимо от их ведомственной подчиненности.

1.2. Укрупненные нормативы времени (нормы) на работы по ремонту термопластавтоматов могут быть использованы при внедрении бригадной формы организации и стимулирования труда в соответствии с «Методическими рекомендациями по нормированию труда рабочих в условиях коллективных форм его организации и стимулирования». М., «Экономика», 1987.

1.3. Настоящий сборник содержит укрупненные нормативы времени (нормы) на работы (по видам ремонта) по ремонту типовых представителей термопластавтоматов отечественных и импортных моделей. Отечественные модели ТПА: Д3325, Д3328-63, Д3130-125, Д3234, Д3237-500, ДА3270-1000, Д3136-1320, Д3243-2000.

Импортные модели ТПА: КУАСО 50/63, КУАСИ 220/50, КУАСИ 340/100, КУАСИ 1000/400, КУАСИ 1600/230, КУАСИ 5000/630, КУАСИ 9000/1000, КУАСИ 16000/1600.

Типовой состав работы

|

Вид ремонта |

Состав работы |

|

Капитальный ремонт |

Осмотр термопластавтомата и проверка на точность перед ремонтом. Полная подетальная разборка всех узлов и механизмов машины. Промывка, протирка, осмотр и замеры износа всех деталей машины. Составление полной дефектно-сметной ведомости. Ремонт-заделка выработанных мест, зачистка поверхностей от забоин и задиров, замена всех износившихся деталей и узлов или исправление их с доведением размеров до монтажных допусков. Монтаж отремонтированных деталей и узлов ТПА. Проведение испытаний ТПА и его регулировка. Проведение окрасочных работ. |

|

Текущей ремонт |

Частичная разборка ТПА. Подетальная разборка двух-трех узлов, подверженных наибольшему износу и загрязнению. Вскрытие крышек для внутреннего осмотра и промывки остальных узлов. Промывка и протирка деталей разобранных узлов. Осмотр деталей разобранных узлов, выявление деталей, требующих замены при ближайшем плановом ремонте. Замена деталей, которые не выдержат эксплуатации до очередного планового ремонта* Зачистка задиров, забоин, заусенцев на трущихся поверхностях. Сборка отремонтированных механизмов. Испытание машины на холостом ходу и под нагрузкой. |

1.4. В основу разработки укрупненных нормативов времени (норм) положены:

технологические процессы ремонта термопластавтоматов;

фотографии рабочего времени и результаты анализа организации труда и производства;

фотохронометражные наблюдения, проведенные нормативно-исследовательскими подразделениями предприятий;

общемашиностроительные нормативы времени на слесарные работы по ремонту оборудования;

единый тарифно-квалификационный справочник работ и профессий рабочих.

1.5. Величина укрупненных нормативов времени (норм), приведенная в настоящем сборнике, установлена на выполненный объем работ и выражена в человеко-часах на соответствующий вид ремонта.

Укрупненные нормативы времени (нормы) рассчитаны по формуле:

![]()

где Нвр. - укрупненный норматив времени (норма) на операцию, чел.-час.;

tоп. - оперативное время, которое при расчете норматива времени (нормы) по общемашиностроительным нормативам времени на слесарные работы по ремонту оборудования и хронометражным наблюдениям определяется как сумма нормативов (норм) оперативного времени на выполнение элементов (приема или комплекса приемов), входящих в операцию;

К - коэффициент, учитывающий сумму времени в процентах от оперативного времени (tоп.) на отдых и личные потребности; организационно-техническое обслуживание и подготовительно-заключительную работу - принимается 14 %;

аотл. - 5,5 %; аоб. - 4,5 %; апз - 4 % (на основании общемашиностроительных нормативов времени на слесарные работы по ремонту оборудования).

1.6. Разряды работ в настоящем сборнике указаны в соответствии с Единым тарифно-квалификационным справочником работ и профессий рабочих, вып. 1, утвержденным постановлением Государственного комитета СССР по труду и социальным вопросам и Секретариатом ВЦСПС от 31/1-1985 г. № 31/3-30, и вып. 2, Раздел «Слесарные и слесарно-сборочные работы», утвержденным постановлением Государственного комитета СССР по труду и социальным вопросам и Секретариатом ВЦСПС 16/1-1965 г. № 17/2-54.

При внесении поправок в тарифно-квалификационный справочник разряды работ, указанные в данном сборнике, должны соответственно изменяться.

1.7. Выполнение работ рабочими не тех разрядов, которые указаны в тарифно-квалификационном справочнике, а также недостатки в организации труда и производства не могут служить основанием для каких либо изменений укрупненных нормативов времени (норм).

1.8. В сборнике приведены укрупненные нормативы времени (нормы) по видам ремонта, которые следует использовать в том случае, если выполняется весь объем работ.

1.9. На работы, не предусмотренные сборником, устанавливаются местные нормы времени по аналогии с укрупненными нормативами времени (нормами).

1.10. До введения укрупненных нормативов времени (норм) необходимо привести организационно-технические условия в ремонтно-механических цехах и в цеховых ремонтных базах в соответствие с запроектированными в сборнике и осуществить производственный инструктаж рабочих.

1.11. При внедрении на предприятиях более совершенных, чем это предусмотрено в укрупненных нормативах времени (нормах) организации производства, труда, технологии работы, повышающих производительность труда рабочих, следует разрабатывать и вводить в установленном порядке методом технического нормирования местные технически обоснованные нормы, соответствующие более высокой производительности труда.

1.12. Коэффициент на слесарные и прочие работы (табл. 1) учитывающий состояние ремонтируемого оборудования (Кэксп.).

|

Средний коэффициент сменности эксплуатации оборудования |

Период работы оборудования в среднесерийном, мелкосерийном и единичном производстве, лет |

Период работы оборудования в массовом и крупносерийном производстве, лет |

||||||

|

7 |

12 |

20 |

свыше 20 |

7 |

12 |

20 |

свыше 20 |

|

|

Значение коэффициента на слесарные и прочие работы (Кэксп) |

||||||||

|

Менее 1,3 |

0,95 |

1,00 |

1,05 |

1,15 |

1,00 |

1,05 |

1,10 |

1,15 |

|

1,3 - 1,6 |

1,00 |

1,05 |

1,10 |

1,15 |

1,05 |

1,10 |

1,15 |

1,20 |

|

Свыше 1,6 |

1,05 |

1,10 |

1,15 |

1,20 |

1,10 |

1,15 |

1,20 |

1,25 |

1.13. Затраты времени на снятие ТПА с фундамента, транспортирование его в РМЦ для централизованного ремонта, монтаж на фундамент в нормах не предусмотрены.

2. ОРГАНИЗАЦИЯ ТРУДА

2.1. При ремонте ТПА применяется бригадная форма организации труда. Количественный состав бригады устанавливается исходя из трудоемкости планируемых работ, конструктивных особенностей ТПА (габариты, вес и т.д.) и времени простоя в ремонте. При наличии в цехе большого количества однотипного оборудования целесообразно практиковать специализацию бригад или специализацию рабочих в бригаде.

2.2. Выполнение работ, приведенных в сборнике, осуществляется по графикам планово-предупредительного ремонта. Перед ремонтом должна быть произведена технологическая, материальная и организационная подготовка. ТПА перед сдачей в ремонт должны быть очищены от грязи, протерты, продуты сжатым воздухом и отключены от коммуникаций силами цеха-заказчика.

2.3. Технологическая подготовка заключается в соответствии маршрутных технологических процессов разборки, ремонта и сборки ТПА, технологии изготовления и восстановления деталей.

2.4. Материальная подготовка ремонтных работ предусматривает своевременное получение или изготовление деталей, заменяющих изношенные; обеспечение ремонтной бригады инструментом, материалами и покупными комплектующими изделиями.

2.5. Организационная подготовка предусматривает своевременное проведение следующих мероприятий:

2.5.1. Подготовку рабочего места

2.5.2. Подготовку инструмента и приспособлений

2.5.3. Подготовку технической документации, запчастей и необходимых материалов

2.6. Поступившие в ремонт ТПА подвергаются осмотру для определения его состояния и комплектности, после чего составляется акт приемки его в ремонт.

2.7. Производственный инструктаж в процессе работы производит мастер при контрольных обходах рабочих мест.

Ремонтная бригада должна иметь постоянный состав на все время ремонта ТПА. Руководителем бригады назначается слесарь высокой квалификации, имеющий опыт по ремонту ТПА, который осуществляет руководство ремонтом и несет ответственность за качество и своевременность проведения ремонта.

2.8. Предусматривается узловой метод ремонта, как наиболее прогрессивный, когда продолжительность простоя ТПА в ремонте сокращается благодаря отдалению собственно ремонтных работ от разборочных и сборочных, т.е. ремонтные работы являются перекрываемыми разборочными и сборочными работами.

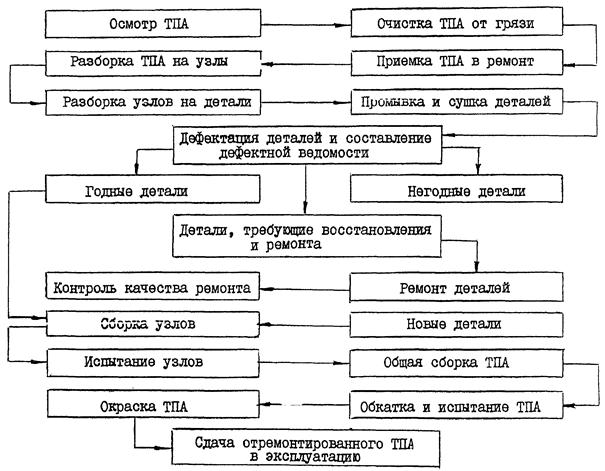

2.9. Ремонт ТПА осуществляется по технологической схеме, представленной на рис. 1.

Рис. 1. Общая схема технологического процесса ремонта термопластавтомата

3. ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА

3.1. Рабочее место должно удовлетворять следующим требованиям:

доступными подходами при выполнении ремонтных операций, исключающими затруднения при использовании технологической оснастки (передвижной верстак для размещения инструмента и технической документации, стеллажей для укладки запасных частей и снятых деталей) обеспечивающий минимальные затраты физических усилий.

Обеспечено необходимым для ремонта количеством исправных и испытанных стропов, чалочных приспособлений, инструмента, минимальным, но достаточным количеством запасных частей, исключающих непроизводительные затраты времени на поиск их в процессе работы. Использование стеллажей, позволяющих установить при разборке узлы и детали ТПА на удобную для выполнения работ высоту, а также обеспечивать сохранность деталей, узлов и обтирочного материала.

3.2. В целях повышения качества ремонтируемого оборудования и применения передовых методов и приемов труда, предусмотрена специализация рабочих мест на участке.

На рис. 2 приведена планировка, разработанная на основе исходных данных технологических процессов; состава и габаритных размеров оборудования и оснастки; норм безопасности труда и санитарной гигиены.

Рис. 2 Типовая планировка рабочего места слесарей по ремонту и техническому обслуживанию оборудования (ТПА)

1 - наждачное точило 3Б634, 2 - инструментальный шкаф, 3 - тумбочка бригадира, 4 - сверлильный станок 2Н125, 5 - стационарный верстак, 6 - стул, 7 - передвижной верстак, 8 - ванна, 9 - кран-балка, 10 - ремонтная площадка, 11 - стеллаж для хранения материалов и запасных частей, 12 - стол для разборки и сборки узлов.

3.3. Организация труда на рабочем месте должна удовлетворять требованиям охраны труда, техники безопасности и правилам промышленной санитарии и гигиены.

Одним из необходимых условий сохранения здоровья и высокопроизводительного труда является обеспечение чистоты воздуха и нормальных санитарно-гигиенических условий рабочего помещения. В воздухе рабочей зоны производственного помещения могут находиться предельно допустимые концентрации вредных веществ. Поэтому все закрытые помещения, где производится ремонт ТПА должны иметь возможность естественного проветривания, а там, где производятся сварочные работы или в воздухе содержатся испарения масел, моечных растворов, должна применяться принудительная вентиляция.

Немаловажное значение для производственного процесса имеет освещенность рабочих мест. Высокую рассеяность света, благоприятную для нормальных условий труда создает естественное освещение (окна в наружных стенах). Кроме того, при ремонте используется комбинированное освещение. Светильники располагаются так, чтобы луч света лампы хорошо освещал рабочее место и не слепил глаза рабочему.

Для освещения отдельных узлов и деталей применяются ручные переносные светильники или поворотные светильники на кронштейнах. Светильники имеют арматуру, предохраняющую глаза рабочих от ослепления, а сам светильник от механических повреждений. Освещенность производственных помещений и рабочих мест при люминесцентном освещении должна быть не менее 200 люкс. При ремонте в условиях загазованности и высоких температур рабочие должны пройти специальный инструктаж и иметь защитные приспособления (респиратор, противогаз и т.д.).

4. Характеристика оборудования, приспособлений и инструмента, применяемых при ремонте термопластавтоматов

|

Наименование оборудования, приспособления, инструмента |

Тип, модель, ГОСТ |

Примечание |

|

4.1. Оргоснастка |

|

|

|

Верстак слесарный |

СД 3701-07А |

Конструкция института «Оргстанкинпром» |

|

Инструментальный шкаф |

С3722-21 |

-»- |

|

Стул |

С3741-01 |

-»- |

|

Стол приемный |

СД3725-01 |

-»- |

|

Стеллаж |

СД3722-32 |

-»- |

|

Стол для сборки узлов |

СД3703-09 |

-»- |

|

Передвижной верстак |

СМ522-00-00 |

-»- |

|

4.2. Оборудование |

|

|

|

Кран-балка |

|

Грузоподъемность 0 = 1 т |

|

Ванна моечная |

КМ-8402 |

|

|

Наждачное точило |

3Б634 |

|

|

4.3. Приспособления |

|

|

|

Тиски слесарные |

|

|

|

Чалочное приспособление |

Нестандартное |

|

|

Специальное приспособление |

-»- |

|

|

4.4. Инструмент режущий |

|

|

|

Слесарно-сборочный, вспомогательный |

|

|

|

Напильники |

|

|

|

Метчики машинно-ручные |

ГОСТ 3256-78 |

|

|

Воротки |

|

|

|

Станок ножовочный |

МН-524-60 |

|

|

Полотна ножовочные |

|

|

|

Зубила слесарные |

- |

|

|

Электросверлильная машина |

С-480 |

|

|

Молотки слесарные |

|

|

|

Комплект ключей |

- |

|

|

Плоскогубцы |

ГОСТ 7236-86 |

|

|

Отвертки слесарно-монтажные |

|

|

|

Кернеры |

|

|

|

Шкурка шлифовальная |

|

|

|

Кусачки |

ГОСТ 7282-75 |

|

|

4.5. Инструмент мерительный и приборы |

|

|

|

Уровень слесарный |

ГОСТ 9392-75 |

|

|

Индикатор |

|

|

|

Микрометр |

|

|

|

Набор щупов № 1 |

ТУ2-034-225-87 |

|

|

Штангенциркуль |

ГОСТ 166-80 |

|

|

Плита поверочная |

|

|

|

Линейка поверочная |

ГОСТ 8026-75 |

|

|

Набор щупов |

ГОСТ 882-75 |

|

|

4.6. Вспомогательные материалы |

|

|

|

Керосин |

|

|

|

Масло индустриальное |

ГОСТ 20788-75 |

|

|

Растворитель |

Р4 ГОСТ 7827-74 |

|

|

Ветошь обтирочная |

|

|