Центральное

бюро нормативов по труду

Государственного комитета СССР по труду

и социальным вопросам

|

Государственным комитетом СССР по труду и социальным вопросам и Секретариатом ВЦСПС Постановление № 341/21-78 от «12» октября 1989 г. |

ЕДИНЫЕ НОРМЫ

ВЫРАБОТКИ И ВРЕМЕНИ

НА ПРОИЗВОДСТВО ЩЕБНЯ

Москва 1989

1. ОБЩАЯ ЧАСТЬ

1.1. Единые нормы выработки (времени) на производство щебня рекомендуются для применения на всех предприятиях и в цехах по производству щебня независимо от их ведомственной подчиненности.

1.2. В основу разработки единых норм выработки (времени) положены следующие данные:

фотохронометражные наблюдения;

технические характеристики оборудования;

результаты анализа организации труда и мероприятия по ее совершенствованию.

1.3. Единые нормы выработки (времени) установлены с учетом:

восьмичасовой рабочей смены;

оснащения рабочих мест инвентарем и оборудованием применительно к характеру выполняемой работы;

выполнения работы рабочими соответствующей квалификации;

выпуска продукции, отвечающей требованиям действующих технических условий и стандартов.

1.4. Едиными нормами выработки (времени) учтено и отдельно не оплачивается время, затраченное рабочими на:

получение указаний по выполнению работ;

получение и сдачу инструмента;

обслуживание станков и механизмов на рабочем месте, смазку и устранение мелких неисправностей;

подготовку к работе и уборку рабочего места.

1.5. Время на отдых определено по факторам утомляемости и составляет для дробильщика I стадии дробления на дробилках марок СМ-60А, СМД-117 - 10 %, на дробилках марок СМД-59А, СМД-118, С-836, СМД-58Б, ЩКД-7, СМД-111, СМ-16, СМД-110, СМ-741 - 9 %; для дробления на последующих стадиях - 9 %; машиниста питателя - 5 %; грохотовщика - 10 %; машиниста конвейера - 6 % от времени занятости рабочего в течение смены.

Время на личные надобности - 10 мин.

1.6. Нормы выработки установлены на бригаду (звено) рабочих в м3 щебня, а нормы времени в чел.-час на 100 м3 щебня.

1.7. Наименование профессий и разряды работ в настоящем сборнике указаны в соответствии с действующим Единым тарифно-квалификационным справочником работ и профессий рабочих, выпуск 4, раздел «Общие профессии обогащения, агломерации, брикетирования», утвержденному постановлением Государственного комитета СССР по труду и социальным вопросам и ВЦСПС от 17 июля 1985 г. № 225/15-87 и выпуск 1, раздел «Профессии рабочих, общие для всех отраслей народного хозяйства», утвержденному постановлением Государственного комитета СССР по труду и социальным вопросам и Секретариата ВЦСПС от 31 января 1985 г. № 31/3-30.

Если в дальнейшем будут вноситься изменения и дополнения в Единый тарифно-квалификационный справочник, наименования профессий и разряды работ, указанные в данном сборнике, должны соответственно изменяться.

1.8. Выполнение работ рабочими не тех разрядов (квалификаций), которые указаны в сборнике, не может служить основанием для каких-либо изменений единых норм.

1.9. В тех случаях, когда фактически применяемые на предприятиях нормы выработки выше единых норм, сохраняются действующие нормы.

1.10. До введения единых норм выработки (времени) необходимо привести организационно-технические условия в цехах и на производственных участках (организацию труда, оснастку и др.) в соответствие с условиями, запроектированными в нормах и осуществить производственный инструктаж рабочих.

При внедрении на предприятиях более совершенной, чем это предусмотрено в нормах, организации труда, производства, технологии работы, оборудования, машин, оснастки и т.п. повышающих производительность труда, следует разрабатывать методом технического нормирования и вводить в установленном порядке местные нормы, соответствующие более высокой производительности труда.

1.11. С введением единых норм выработки (времени) ранее действовавшие нормы на соответствующие работы отменяются (за исключением более прогрессивных).

1.12. Нормы рассчитаны для технологических линий по производству щебня, состоящих из системы оборудования, обеспечивающего производительность линии в целом в соответствии с производительностью дробилок первичного дробления.

1.13. Нормы выработки на работы, выполняемые с помощью камнедробилок и другого оборудования, входящего в состав технологических линий, зависят от их производительности. Нормы производительности технологических линий устанавливаются по лимитирующему оборудованию и одновременно являются нормами выработки обслуживающих их рабочих.

Нормы выработки (нормы производительности технологической линии) в м3 щебня, без предварительного отсева горной массы на грохотах или колосниковых решетках определены по формуле:

Нв = Q×Тсм×Кв×Кдр×N,

где Q - часовая паспортная производительность лимитирующего оборудования, м3;

Тсм - продолжительность рабочей смены, час. (8);

Кв - коэффициент внутрисменного использования технологической линии, определен по данным сводных карт фотографий времени использования лимитирующего оборудования в размере 0,80;

Кдр - поправочный коэффициент на дробимость материала (табл. 1.1);

N - коэффициент выхода щебня, доли единицы от исходной горной массы в разрыхленном состоянии; определяется расчетом качественно-количественной схемы исходя из среднего гранулометрического состава исходного материала.

Таблица 1.1

Значения поправочного коэффициента на дробимость материала

|

Временное сопротивление на сжатие МПа |

Поправочный коэффициент |

|

|

Особо прочные |

более 250 |

0,80 |

|

Прочные |

200 - 250 |

0,85 |

|

180 - 200 |

0,90 |

|

|

150 - 180 |

0,95 |

|

|

Средней прочности |

60 - 150 |

1,0 |

|

Ниже средней прочности |

менее 60 |

1,2 |

1.14. В таблицах сборника нормы рассчитаны с учетом производительности одной дробилки. При одновременной работе на первой стадии дробления нескольких дробилок нормы выработки увеличиваются, а нормы времени уменьшаются в соответствующее число раз.

1.15. При наличии предварительного грохочения горной массы перед первичным дроблением нормы выработки (производительности) определяются по формуле:

![]()

где М - отход пропущенной горной массы через грохоты или колосниковые решетки в % от общего объема горной массы, принимается по фактическим данным.

1.16. Расчет нормативов численности рабочих по обслуживанию оборудования технологических линий осуществлялся по формуле:

![]()

где Тз - время занятости рабочих обслуживанием оборудования в течение смены, включая время активного наблюдения обслуживания рабочего места, мин; определялось по данным сводных карт фотографий рабочего времени исполнителей;

Тз - определялось по формуле: Тз = Топ + Тобс,

где Тобс - время обслуживания рабочего места одним рабочим в течение смены, мин;

Тотл - время на отдых и личные надобности одного рабочего в течение смены, мин;

Тотл - определялось по формуле:

Тотл = Тстд + Тлн,

где Тлн - 10 мин.

Тстд = Тз×Р, где Тз - время занятости одного рабочего в смену, мин;

Р - суммарный процент времени на отдых по факторам утомляемости в десятичных долях.

1.17. Нормы времени в чел.-часах на 100 м3 щебня определялись по формуле:

![]()

где Ч - численность рабочих бригады по обслуживанию технологической линии.

1.18. В связи с тем, что подготовительно-заключительное время составляет незначительную величину, оно объединено с временем обслуживания рабочего места в течение смены.

1.19. Фракции щебня приняты по действующему ГОСТу 8269-87 (от 5 до 10 мм, св. 10 до 20 мм, св. 20 до 40 мм, св. 40 до 70 мм).

1.20. Съем вскрышного слоя, добыча камня одноковшовыми экскаваторами, транспортировка вскрышных пород и камня нормируется по сборнику «Единые нормы выработки на открытые горные работы для предприятий горнодобывающей промышленности. Часть IV. Экскавация и транспортирование горной массы автосамосвалами», утвержденному постановлением Государственного комитета СССР по труду и социальным вопросам и Секретариата ВЦСПС от 3 февраля 1988 г. № 52/3-70.

1.21. При наличии в технологической линии завода промежуточных складов после первой или второй стадий дробления, обеспечивающих работу завода в течение смены, нормы выработки надо умножать на коэффициент 1,06.

Если количество последовательно соединенных единиц оборудования в технологической линии более 20, нормы выработки следует умножать на следующие поправочные коэффициенты.

|

Количество последовательно соединенных единиц оборудования в технологической линии |

21 - 25 |

26 - 30 |

св. 31 |

|

Поправочные коэффициенты для определения норм выработки |

0,99 |

0,95 |

0,88 |

1.22. Пример расчета норм выработки (времени) на производство щебня.

Определить норму выработки (времени) на производство щебня на технологической линии с тремя дробилками первичного дробления СМД-60А (производительность - 550 м3/час). Выход щебня из 1 м3 горной массы равен 78 %. На заводе перерабатываются граниты, диориты (временное сопротивление на сжатие - 237 - 270 МПа, поправочный коэффициент на дробимость - 0,80). Численность бригады (дробильщики - 4 чел., грохотовщики - 2 чел., оператор пульта управления, машинисты конвейера - 3 чел.) - 10 человек.

Норма выработки (производительности технологической линии) в м3 щебня составит:

Нвыр = 3×550×8×0,80×0,80×0,78 = 6588

Норма времени в чел.-час составит:

![]()

1.23. При расположении оборудования на предприятии в разных помещениях нормативная численность рабочих по каждому помещению устанавливается отдельно.

При наличии оборудования в одном помещении нормативная численность рабочих определяется по таблице 1.2

Таблица 1.2

|

Наименование и число оборудования, до: |

Норматив численности рабочих, чел. |

|

|

Дробильщик (I стадии дробления) |

3 дробилки |

0,60 |

|

Дробильщик (II, III стадий дробления) |

6 дробилок |

0,54 |

|

Моторист питателя (при неавтоматизированной подаче горной массы на дробление) |

1 питатель |

0,92 |

|

Грохотовщик |

36 грохотов |

0,52 |

Перечень рабочих, совмещающих профессии на предприятии, приведен в таблице 1.3

Таблица 1.3

|

Совмещаемая профессия |

|

|

Дробильщик (I стадии дробления) |

Машинист питателя |

|

Дробильщик |

Транспортерщик |

|

Дробильщик |

Грохотовщик |

|

Грохотовщик |

Транспортерщик |

2. ТЕХНОЛОГИЯ РАБОТЫ

Нерудные полезные ископаемые, поступающие с карьеров, по крупности, загрязненности и другим показателям не пригодны для непосредственного применения. Для получения товарной продукции их обогащают и перерабатывают. В зависимости от требований и ассортимента выпускаемой продукции, а также вида и качества исходного сырья при переработке осуществляют:

дробление горной породы для получения требуемых по крупности и зерновому составу фракций щебня;

грохочение и классификацию для разделения сырья и продуктов дробления на заданные фракции;

промывку для освобождения от глинистых и пылевидных частиц и других загрязнений;

обезвоживание для снижения влажности материала после промывки и уменьшения смерзаемости его в зимнее время;

специальные виды обогащения для повышения однородности и качества продукции;

складирование (хранение) готовой продукции и отгрузку ее.

Большое многообразие, сырья, используемого для получения щебня, обуславливает применение различных технологических схем его переработки. Для обеспечения выбора технологии производства щебня из различных горных пород, их условно разделяют на три вида:

твердые абразивные породы - граниты, базальты, песчаники и др. - с пределом прочности при сжатии 80 - 100 МПа и выше, незагрязненные или незначительно загрязненные глинистыми и другими примесями;

прочные однородные малоабразивные породы - известняки, доломиты и др. - с пределом прочности при сжатии до 100 - 150 МПа незагрязненные или мало загрязненные глиной и другими включениями;

породы средней прочности малоабразивные с пределом прочности при сжатии 30 - 100 МПа, загрязненные глиной и слабыми породами.

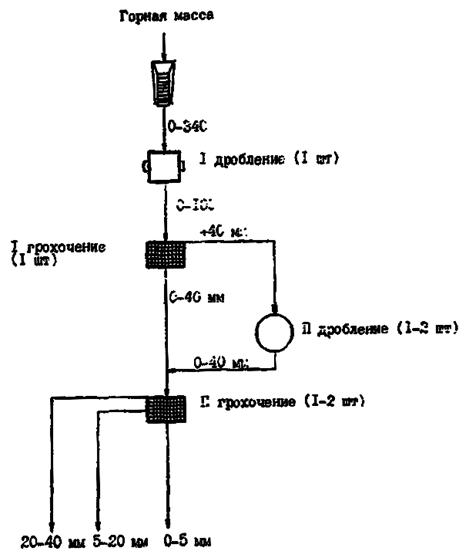

Производство щебня из пород всех трех групп осуществляется, как правило, с использованием трехстадийной схемы дробления с замкнутым циклом на третьей стадии. Выпуск мелких фракций может достигать 70 % от общего объема производства щебня. В качестве дробильных машин применяются щековые и конусные дробилки для переработки пород первой группы и дробилки ударного действия - для второй и третьей.

Для обеспечения качественных показателей продукции, соответствующих стандартам, в технологии производства предусматриваются операции выделения карьерных или первичных отходов, промывки каменного материала, промывки и классификации песка из отходов дробления. Технологические схемы для пород первой и второй групп, как правило, однопоточные с выпуском щебня одной марки по прочности. Технологическая схема для пород третьей группы предусматривает получение двух (трех) сортов щебня по прочности. В технологических схемах используется принцип избирательного дробления в дробилках ударного действия, последовательного выведения из потока слабых разностей, а также применение специальных методов обогащения (осадка, обогащение по упругости и т.д.). В зависимости от степени промывистости материала промывка выполняется на грохотах, корытных или вибрационных промывочных машинах.

3. ОРГАНИЗАЦИЯ ТРУДА

3.1. Производственную структуру предприятия (состав цехов и служб) обуславливают условия залегания сырья, его качественная характеристика, технология переработки и объемы производства готовой продукции.

В состав основного производства предприятий входят подразделения по добыче и переработке горной массы (горный и дробильно-сортировочный (ДСЦ) цехи).

К подразделениям, обслуживающим основное производство, относятся: ремонтно-механический (РМЦ), автотранспортный (АТЦ), паросиловой цехи, электрослужба.

В состав горного цеха входят вскрышной и добычной участки.

Ремонтно-механический цех и электрослужба осуществляют ремонт различных видов технологического оборудования: горного, дробильно-сортировочного, транспортного.

Автотранспортный цех осуществляет транспортировку горной массы из горного цеха в дробильно-сортировочный. Отгрузка готовой продукции производится в железнодорожный, водный и автомобильный транспорт потребителя.

В состав паросилового цеха входят котельная и участок водоснабжения и водоканализации.

3.2. Планировка рабочих мест в цехах и участках должна учитывать непрерывность технологического процесса, возможность хорошего обзора оборудования, удобный доступ к рабочему месту и свободу передвижения в пределах участка или рабочего места, механизацию ремонтных работ и др.

3.3. Систематизация централизованного автоматизированного управления должна обеспечивать четкое взаимодействие агрегатов и механизмов технологической линии.

3.4. Рабочие места должны быть оснащены соответствующими средствами связи для получения и передачи информации, для вызова в ходе производственного процесса мастера и работников вспомогательных служб.

3.5. Организация производства должна обеспечивать бесперебойную подачу качественной горной массы на переработку.

3.6. Планировка складов готовой продукции должна предусматривать наличие резервного места для складирования сверхплановой продукции.

3.7. Содержание оборудования в рабочем состоянии должно обеспечиваться четким соблюдением графика планово-предупредительного ремонта (ППР).

3.8. Рабочие места должны быть обеспечены необходимой документацией, в состав которой входят:

паспортные данные оборудования;

инструкции по эксплуатации машин, агрегатов;

правила техники безопасности;

распорядок рабочего дня;

нормы расхода горюче-смазочных материалов;

карта смазки.

3.9. Условия труда должен отвечать требованиям санитарных норм СН-245-71 «Санитарные требования к организации технологических процессов и производственному оборудованию».

Рекомендуемые нормативные значения условий труда для рабочих приведены в табл. 3.1

|

Санитарно-гигиенический фактор |

Нормативное значение |

|

|

Горный |

Освещенность минимальная, лк |

|

|

помещения для обогрева персонала, занятого на открытых работах |

5 - 10 |

|

|

места работы экскаватора |

3,0 |

|

|

кабины машины |

30 - 40 |

|

|

Вибрация, амплитуда, мм, не более |

0,2 |

|

|

Шум, дБ |

50 - 70 |

|

|

Запыленность, мг/м3, не более |

|

|

|

кварц более 70 % |

1 |

|

|

другой вид пыли |

6 |

|

|

ДСЦ |

Освещенность минимальная, лк |

|

|

кабины обзора |

50 - ЮО |

|

|

лестницы |

3 - 5 |

|

|

Вибрация, амплитуда, мм, не более |

0,2 |

|

|

Шум, дБ |

50 - 70 |

|

|

Запыленность, мг/м3, не более |

|

|

|

кварц более 70 % |

1 |

|

|

другой вид пыли |

6 |

|

|

Относительная влажность воздуха, %, не более |

75 |

|

|

Температура воздуха, °С |

|

|

|

летом |

18 - 25 |

|

|

зимой |

18 - 21 |

|

|

РМЦ, АТЦ, паросиловой |

Освещенность, лк |

30 - 40 |

|

Шум, дБ |

50 - 70 |

|

|

Относительная влажность воздуха, %, не более |

75 |

|

|

Температура воздуха, °С |

|

|

|

летом |

18 - 25 |

|

|

зимой |

18 - 21 |

Во избежание поступления загрязненного воздуха из производственных цехов приток должен преобладать над вытяжкой. Независимо от наличия кондиционеров, все оконные проемы должны иметь фрамуги для естественного проветривания. Скорость движения воздуха в помещении должна быть не более 0,2 м/с, кратность объема воздуха - не менее 1,5 - 2.

Для уменьшения образования и выделения пыли в местах значительного пылевыделения предусматриваются гидрообеспыливание и герметизированные укрытия со специальными патрубками для подключения к аспирационным устройствам. В конкретных условиях могут быть и иные решения по пылеподавлению.

Защитными мерами по уменьшению вибрации и шума являются: установка оборудования на отдельно стоящие фундаменты или площадки, не связанные с несущими конструкциями; применение вибропоглощающих материалов; герметизация оборудования; применение индивидуальных защитных средств.

Рекомендуемые цвета для окраски оборудования и поверхностей производственных помещений приведены в табл. 3.2.

|

Цвет |

|

|

Дробилка, грохот, конвейер |

Светло-зеленый |

|

Рычаг и рукоятка управления |

Черный |

|

Кнопки «Стоп» |

Красный |

|

«Пуск» |

Зеленый |

|

Ограждение |

Оранжевый |

|

Шкаф для инструмента, стеллаж |

Зеленый |

|

Стол, стулья, тумбочка |

Голубой |

|

Панель стен |

Серо-голубой, светло-зеленый |

|

Верх стен, потолок |

Белый |

Для рабочих, занятых на работах с отклонениями от нормальных условий труда, должны выдаваться индивидуальные средства защиты от воздействия неблагоприятных элементов производственной среды, спецпитание, а также другие льготы и компенсации в соответствии с действующими нормами.

Для рабочих комплексной бригады по переработке горной массы рекомендуется сменный режим труда без установленного перерыва на обед с предоставлением его в счет рабочего времени с подменой работников и без остановки технологического процесса. Продолжительность смены - 8 ч.

Месячный режим труда рабочих комплексной бригады при трехсменной работе, пятидневной рабочей неделе и двух выходных днях (с одной рабочей субботой в два месяца) приведен в табл. 3.3.

|

Числа месяца |

|||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

|

с 8.00 до 16.00 |

1 |

1 |

1 |

1 |

1 |

В |

В |

2 |

2 |

2 |

2 |

2 |

В |

В |

3 |

|

с 16.00 до 24.00 |

2 |

2 |

2 |

2 |

2 |

В |

В |

3 |

3 |

3 |

3 |

3 |

В |

В |

1 |

|

с 24.00 до 8.00 |

3 |

3 |

3 |

3 |

3 |

В |

В |

1 |

1 |

1 |

1 |

1 |

В |

В |

2 |

|

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

31 |

|

3 |

3 |

3 |

3 |

В |

В |

1 |

1 |

1 |

1 |

1 |

В |

В |

2 |

2 |

2 |

|

1 |

1 |

1 |

1 |

В |

В |

2 |

2 |

2 |

2 |

2 |

В |

В |

3 |

3 |

3 |

|

2 |

2 |

2 |

2 |

В |

В |

3 |

3 |

3 |

3 |

3 |

В |

В |

1 |

1 |

1 |

Для ремонтного персонала (ремонтной бригады) предусматривается непрерывная односменная работа по скользящему графику. Продолжительность рабочей смены - 8 ч, обеденного перерыва - 1 ч; начало работы - 8.00 ч, окончание - 17.00 ч. Продолжительность рабочей недели для каждого рабочего не должна превышать 5 дней; в два месяца - одна рабочая суббота; дни отдыха предоставляются согласно графику. Лаборанты работают в одну смену по 8 ч.

3.10. Перечень средств связи и сигнализации, используемых на предприятиях промышленности нерудных строительных материалов, приведен в табл. 3.4.

|

Модель |

ГОСТ, ТУ |

Место установки |

|

|

Автоматическая телефонная станция координатной системы |

АТСК 50/200 |

- |

Кабинеты заводоуправления, кабины обзора рабочих |

|

Установка оперативной телефонной связи |

«Псков-1» |

- |

Кабинеты заводоуправления, производственных корпусов |

|

Аппарат телефонный настольный системы АТС |

ТАН-70 |

ГОСТ 5.1378-72 |

То же |

|

То же |

ТА-200 |

МРТУ-4 Р.20.218018 |

-"- |

|

Концентратор |

КД-6, К-3 |

- |

-"- |

|

Переговорное устройство |

ПУ-1 |

- |

Кабинет директора, приемная |

|

Аппарат производственной громкоговорящей связи |

ПГС-1К-1, ПГС-1К-2 |

- |

Производственные корпуса |

|

То же |

ПГС-10 |

- |

То же |

|

Приставка дублирования сигнала и вызова |

ПДСВ |

МРТУ-4 |

-"- |

|

Извещатель пожарной сигнализации |

ПКИЛ-9 |

РУ0.240 055ТУ |

-"- |

|

Коммутатор |

УКСС-8 |

- |

-"- |

|

Радиотелефонная стационарная абонентская радиостанция |

65-РТС А2-4М |

|

Пульт управления ДСЦ, кабинет механика, начальника цеха |

|

Станция диспетчерской связи |

СДС-М 50/100 |

- |

Диспетчерская |

3.11. Технический прогресс предъявляет к исполнителям, занятым в производстве, высокие требования. Это предопределяет необходимость соответствующей подготовки нового пополнения производственного коллектива, а также систематического повышения работниками квалификации.

На производстве подготавливаются, в основном, рабочие тех специальностей, приобретение которых не требует длительных сроков обучения, а также потребность в которых не обеспечивается профессионально-техническими училищами.

При индивидуальной подготовке каждый обучающийся прикрепляется к высококвалифицированному рабочему, мастеру или другому инструктору. Индивидуальное обучение - наиболее массовый вид подготовки новых рабочих.

При подготовке кадров следует руководствоваться Учебными планами и программами для подготовки рабочих профессий в промышленности нерудных строительных материалов, а также Учебными планами и программами для повышения квалификации дробильщиков.

3.12. Техника безопасности на каждом рабочем месте должна соответствовать правилам по обслуживанию данного оборудования.

3.13. Технологическая линия по производству щебня обслуживается бригадой рабочих. В состав бригады входят рабочие, наименования профессий которых приведены в соответствующих разделах сборника.

3.14. Если в составе бригад, обслуживающих технологические линии, не предусмотрены грохотовщики, грохота обслуживаются дробильщиками или транспортерщиками.

3.15. Если в составе бригад не предусмотрен оператор пульта управления, а на предприятии имеется нейтрализованный пульт, то разрешается вводить оператора по его обслуживанию. Включение в состав бригады оператора пульта управления должно обеспечивать сокращение численности рабочих других профессий.

3.16. Численность машинистов конвейеров устанавливается по нормам, приведенным в п. 4.6 с учетом общей протяженности ленточных конвейеров и угла их наклона.

3.17. Численность рабочих, занятых обслуживанием промывочного, подъемно-транспортного оборудования, насосных установок, приемных бункеров, бункеров готовой продукции и др., определяется методами технического нормирования.

3.18. Администрация предприятия распределяет рабочих по участкам, исходя из производственной необходимости, а также обеспечения рациональной загрузки рабочих. Одновременно администрацией в каждом отдельном случае решается вопрос о выполнении рабочими дополнительных функций с учетом экономической целесообразности и обеспечения соответствующего качества выполняемых работ.

4. НОРМАТИВНАЯ ЧАСТЬ

Содержание работы оператора пульта управления

Управление технологическим оборудованием с пульта управления по показаниям контрольно-измерительных приборов и данным, получаемым по телефонной и громкоговорящей связи. Поддержание заданного режима работы механизмов по показаниям приборов и сигнальных устройств, оперативное руководство работой дробильно-сортировочного цеха, подача условных сигналов. Пуск, остановка технологического оборудования. Наладка аппаратуры, участие в ремонте. Ведение журнала учета работы технологического оборудования, регистрация данных контрольно-измерительных приборов. Содержание в чистоте и исправности пульта управления, коммуникаций и помещения.

Содержание работы дробильщика

Подготовка дробилки к работе. Опробование, смазка. Периодический осмотр всех агрегатов и оборудования дробилок. Наблюдение за техническим состоянием дробилок, их маслохозяйства, работой защитной, контрольно-измерительной и пусковой аппаратуры. Проверка исправности сигнализации и заземления. Контроль за равномерностью, габаритностью и качеством поступающего и выходящего из дробилки материала. Регулирование размера выходного отверстия дробилки. Удаление из горной массы негабаритных камней и посторонних предметов.

Включение и выключение систем гидрообеспыливания. Пуск и остановка дробилок при местном режиме работы. Устранение мелких неисправностей. Подтягивание ослабленных болтов крепления, смазка подшипников и участие в ремонте обслуживаемого оборудования. Очистка оборудования и уборка просыпаемого материала. Поддержание чистоты на рабочем месте.

Содержание работы грохотовщика

Подготовка рабочего места, проверка исправности обслуживаемых грохотов, осмотр, смазка, крепление сит и двигателей. Проверка состояния подвесок и пружин. Подача установленных сигналов. Наблюдение за поступлением и распределением материала на ситах. Регулирование работы грохотов, угла наклона, подачи воды при мокром грохочении.

Очистка и смазка трущихся частей. Участие в замене сит и колосников. Ликвидация завалов, разбивка крупных кусков слежавшейся и смерзшейся массы и чистка сит грохотов.

Контроль за состоянием колосников и сит грохотов. Выявление и устранение неполадок и участие в ремонте. Уборка просыпи и содержание в чистоте рабочего места, проходов и площадок. Пуск и остановка грохота при местном режиме управления.

Содержание работы машиниста питателя

Подготовка к работе питателя. Пуск, остановка и управление пластинчатыми, качающимися, ленточными и лотковыми питателями. Регулирование подачи материала в дробилки на конвейере. Контроль за равномерной загрузкой дробилки. Проверка системы смазки питателя и исправности системы гидрообеспыливания. Наблюдение за движением полотна питателя. Проверка состояния пластин, звеньев, толкателей, роликоопор и шарнирных соединений. Участие в ликвидации зависания камня на питателе и в зеве дробилки. Чистка и смазка питателя, уборка рабочего места. Выявление и устранение мелких неполадок в работе. Участие в ремонте обслуживаемого оборудования.

Содержание работы транспортерщика

Обслуживание ленточных конвейеров. Проверка неисправности конвейерных механизмов. Пуск и останов их. Обеспечение своевременной подачи в производство различного сырья, полуфабрикатов, готовой продукции и материалов в необходимых количествах, не допуская нарушения технологического процесса. Наблюдение за исправным состоянием механизмов, регулирование скоростей, натяжение цепей, перешивка ремней и лент. Устранение мелких дефектов в работе механизмов. Устранение заторов и перегрузки механизмов. Чистка и смазывание обслуживаемого оборудования.

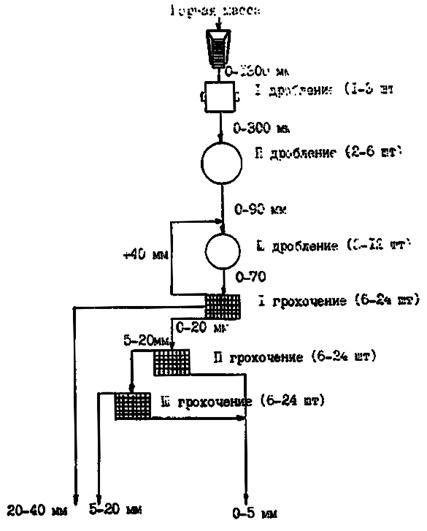

4.1. Производство щебня на технологических линиях со щековыми дробилками крупного первичного дробления размером загрузочного отверстия 1500×2100 мм.

Краткая техническая характеристика дробилок

|

Ширина разгрузочной щели, мм |

Производительность, м3/ч |

|

|

СМД-60А |

180 |

550 |

|

СМД-117 |

180 |

600 |

Состав бригады рабочих

|

Численность |

Разряд |

|

|

Оператор пульта управления |

1 |

4 |

|

Дробильщик |

4 |

4 |

|

Грохотовщик |

2 |

3 |

Схема расположения технологического оборудования