Министерство автомобильной промышленности СССР

Министерство автомобильного транспорта РСФСР

Типовая технология выполнения

регламентных работ ежедневного,

первого, второго и сезонного технических

обслуживаний автомобилей КамАЗ-5320,

КамАЗ-5410, КамАЗ-5511

ИО 200-РСФСР-15-0045-80

Министерство автомобильной промышленности СССР

Министерство автомобильного транспорта РСФСР

|

«Утверждаю» Заместитель генерального директора КамАЗ по техобслуживанию A. Малышев 25 октября 1980 г. |

«Утверждаю» Генеральный конструктор КамАЗ В. Барун 25 октября 1980 г. |

«Утверждаю» Заместитель Министра автомобильного транспорта РСФСР Н. Акулинушкин 15 декабря 1980 г. |

|

«Согласовано» Директор Центрального научно-исследовательского автополигона НАМИ B. Ануфриев 10 ноября 1980 г. |

«Согласовано» Директор государственного научно-исследовательского института автомобильного транспорта (НИИАТ) В. Иванов 13 ноября 1980 г. |

«Согласовано» Начальник ЦЕНТРАВТОТЕХа Минавтотранса РСФСР Г. Кожемяченко 3 декабря 1980 г. |

Типовая технология выполнения регламентных работ ежедневного, первого, второго и сезонного технических обслуживаний автомобилей КамАЗ-6320, КамАЗ-5410, КамАЗ-5611

ИО 200-РСФСР-15-0045-80

Срок действия с 01.07.1981 г.

до 01.01.2005 г.

Типовая технология технического обслуживания автомобилей КамАЗ разработана:

Техническим управлением Минавтотранса РСФСР

Начальник отдела А.Л. Плечов

ЦЕНТРАВТОТЕХом министерства автомобильного транспорта РСФСР

Главный инженер В.И. Черепенкин

Зав. Отделом В.П. Зоркий

Рук. Бригады И.Д. Тополянский

Вед. Инженер В.А. Симонов

Начальник отдела КГБ ЮУТТУ М.Г. Зинченко

Поволжским филиалом государственного научно-исследовательского института автомобильного транспорта (НИИАТ)

Директор Поволжского филиала В.И. Евдокимов

Зав. отделом надежности и технического обслуживания автомобилей В.В. Степаненко

Старший научный сотрудник А.А. Демидов

Младший научный сотрудник Н.К. Клюшкин

Камским объединением по производству большегрузных автомобилей (КамАЗ)

Главный конструктор по доводке автомобилей Н.И. Лозгачев

Начальник отдела эксплуатации и ремонта Н.В. Скворцов

Начальник бюро Г.М. Левин

Центральным научно-исследовательским автополигоном НАМИ

Зам. директора по научной работе В.Ф. Кутенев

Зав. отделом исследований агрегатов и надежности автомобилей С.Ф. Безверхий

Зав. Сектором А.В. Давиденко

Старший научный сотрудник А.А. Кирпичников

Введение

Типовая технология технического обслуживания автомобилей КамАЗ разработана на основе руководящих технических материалов по режимам технического обслуживания автомобилей и автопоездов КамАЗ (РТМ 37.104.008-79).

Настоящая технология является единой, обязательной к выполнению на всех автопредприятиях СССР. Отклонения от нее допускаются только по согласованию с Камским объединением по производству большегрузных автомобилей (КамАЗ) и Министерством автомобильного транспорта РСФСР.

В отличие от ранее выпушенных, настоящая технология является типовой и потому в ней отсутствуют указания о порядке расстановки исполнителей на поточных линиях или тупиковых постах. Не приведены так же схемы технологических планировок. Эти вопросы разрешаются в каждом отдельном случае инженерными службами транспортных управлений (ПТБ, КГБ) с учетом конкретных условий работы отдельных транспортных предприятий. Отклонения от режимов технического обслуживания автомобилей КамАЗ, определенных в РТМ 37.104.008-79 и в данной типовой технологии при этом не допускаются без соответствующего согласования.

В типовой технологии отдельно не указаны правила и порядок выполнения операции ТО-1000 ТО-4000, поскольку эти работы являются разовыми, и в большинстве своем совпадают с теми или иными операциями ЕО, ТО-1, ТО-2, СТО, технология выполнения которых указана в соответствующих разделах. В приложениях I и II операции ТО-1000 и ТО-4000, приведены с указанием порядкового номера и вида обслуживания (ТО-1, ТО-2 или СТО), в котором они повторяются.

В перечнях регламентных работ после каждой операции дается перечень операций возможного сопутствующего ремонта. Трудоемкость каждой отдельной операции ТО определена с учетом трудоемкости и частоты повторяемости ремонтных работ такого вида и потому перечисленные и аналогичные им операции сопутствующего ремонта в обязательном порядке должны выполняться в процессе технического обслуживания силами бригады слесарей ТО.

Виды технического обслуживания

Техническое обслуживание автомобилей КамАЗ подразделяется на два этапа:

- техническое обслуживание в начальный период эксплуатации;

- техническое обслуживание в основной период эксплуатации.

В начальный период эксплуатации автомобиля выполняются следующие виды обслуживаний:

- ежедневное (ЕО);

- техническое обслуживание ТО-1000;

- техническое обслуживание ТО-4000:

- первое техническое обслуживание (ТО-1);

- второе техническое обслуживание (ТО-2). Техническое обслуживание в основной период эксплуатации подразделяется на следующие виды:

- ежедневное обслуживание (ЕО);

- первое техническое обслуживание (ТО-1);

- второе техническое обслуживание (ТО-2);

- сезонное техническое обслуживание (СТО). Основным назначением ежедневного обслуживания является общий контроль за состоянием узлов и систем, обеспечивающих безопасность движения и поддержание надлежащего внешнего вида.

Основным назначением вновь вводимых технических обслуживаний нового автомобиля ТО-1000 и то-4000 является предупреждение появления неисправностей путем выполнения профилактических крепежных, регулировочных и смазочно-очистительных работ.

Учитывая, что в этот период происходит интенсивная приработка, взаимоустановка элементов конструкций, выполнять эти работы необходимо с особой тщательностью.

Основным назначением мерного, второго и сезонного технических обслуживаний является выявление и предупреждение неисправностей путем своевременного выполнения контрольно-диагностических, крепежных, регулировочных и смазочно-очистительных работ.

Все виды технического обслуживания имеют индивидуальные перечни операций, т.е. ни одна операция TO-1 не входит ни в ТО-2, ни в СТО; в свою очередь операции ТО-2 не входят в СТО.

При проведении технического обслуживания допускается выполнение как отдельных видов ТО (TO-1, ТО-2 или СТО), так и нескольких видов ТО одновременно (TO-1 и ТО-2, ТО-2 и СТО, TO-1 и СТО или TO-1, ТО-2 и СТО).

Периодичность технического обслуживания

Ежедневное техническое обслуживание автомобиля выполняется раз в сутки перед выездом (часть работ) и по возвращении с линии. На стоянках после длительного движения необходимо также проверить техническое состояние автомобиля в объеме ЕО.

В начальный период эксплуатации ТО-1000 выполняется один раз в интервале первых 500 - 1000 км пробега.(*)

(*) При доставке потребителю автомобиля своим ходом допускается проведение ТО-1000 сразу после его прибытия в автотранспортное предприятие.

ТО-4000 выполняется один раз в интервале первых 3000 - 4000 км пробега. TO-1 выполняется один раз в интервале первых 7000 - 8000 км пробега. ТО-2 выполняется один раз в интервале первых 11 - 12 тыс. км. пробега. Техническое обслуживание в начальный период эксплуатации выполняется в указанных интервалах независимо от категорий условий эксплуатации.

В основной период эксплуатации первое и второе технические обслуживания выполняются в зависимости от категории условий эксплуатации с периодичностью, указанной в таблице 1.

Сезонное техническое обслуживание выполняется два раза в год: весной и осенью. Работы по подготовке к зимнему сезону входят в дополнительные осенние работы, расчетная периодичность выполнения СТО для целей планирования - 24000 км в 1 категории условий эксплуатации.

Трудоемкость технического обслуживания

Пооперационная трудоемкость и разряд выполняемых работ указаны в технологических картах.

Нормативные значения трудоемкости ТО приведены в таблице 2.

Периодичность технического обслуживания автомобилей

|

Характеристика условий эксплуатации |

Периодичность технического обслуживания, км пробега |

|||

|

|

|

TO-1 |

ТО-2 |

СТО(*) |

|

1 |

2 |

3 |

4 |

5 |

|

1 |

Автомобильные дороги с асфальтобетонным, цементобетонным и приравненным к ним покрытием за пределами пригородной зоны |

4000 |

12000 |

24000 |

|

|

Автомобильные дороги с асфальтобетонным, цементобетонным и приравненным к ним покрытием в пригородной зоне, улицы небольших городов (с населением до 100 тыс. жителей) |

|

|

|

|

2 |

Автомобильные дороги с асфальтобетонным и приравненным к ним покрытием в горной местности. Улицы больших городов |

3200 |

9600 |

19200 |

|

|

Автомобильные дороги со щебеночным или гравийным покрытием. Грунтовые профилированные и лесовозные дороги |

|

|

|

|

* Периодичность СТО - расчетная, для целей планирования. |

||||

|

3 |

Автомобильные дороги со щебеночным или гравийным покрытием в горной местности |

2400 |

7200 |

14400 |

|

|

Непрофилированные дороги и стерня. Карьеры, котлованы и временные подъездные пути |

|

|

|

Трудоемкость ТО автомобилей КамАЗ

|

Трудоемкость чел. час. |

Удельная трудоемкость на 1000 км пробега (1 категория условий эксплуатации) |

|||||||

|

|

ЕО |

ТО-1000 |

ТО-4000 |

ТО-1 |

ТО-2 |

СТО |

|

|

|

|

|

|

|

|

|

весна |

осень |

|

|

5320 (тягач) |

0,75 |

13,10 |

4,50 |

2,13 |

8,83 |

12,52 |

17,66 |

1,95 |

|

5511 (самосвал) |

0,67 |

11,61 |

4,58 |

2,51 |

10,2 |

12,52 |

17,66 |

2,16 |

|

5410 (седельный тягач) |

0,67 |

11,59 |

4,56 |

2,15 |

8,78 |

12,45 |

17,59 |

1,95 |

Примечания:

- трудоемкость ЕО учитывает ручную мойку автомобиля;

- при определении удельной трудоемкости ТО не учтена трудоемкость ежедневного обслуживания;

- удельная трудоемкость ТО приведена с учетом трудоемкости СТО при условной расчетной периодичности выполнения осеннего и весеннего СТО равной 48 тыс. км пробега;

- при определении удельной трудоемкости ТО учтена трудоемкость разового выполнения обслуживании ТО-1000 и ТО-4000 за пробег 300 тыс. км;

- нормативы даны без учета подготовительно-заключительного времени, составляющего 20 % от основного оперативного времени.

Распределение трудоемкости при выполнении технических обслуживаний (ТО-1, ТО-2, СТО) но агрегатам и системам, а также по видам работ указаны в таблицах 3 и 4.

Распределение трудоемкости при выполнения технических обслуживаний (ТО-1, ТО-2, СТО) по агрегатам и системам

|

ТО-1 |

ТО-2 |

СТО (весна) |

СТО (осень) |

|||||

|

|

чел. мин. |

% |

чел. мин. |

% |

чел. мин. |

% |

чел. мин. |

% |

|

1. Двигатель |

8,5 |

6,6 |

192,7 |

36,4 |

103,2 |

13,7 |

241,8 |

22,8 |

|

2. Сцепление |

- |

- |

18,9 |

3,6 |

- |

- |

24,0 |

2,3 |

|

3. Коробка передач |

- |

- |

23,7 |

4,5 |

21,2 |

2,8 |

21,2 |

2,0 |

|

4. Карданные валы |

- |

- |

15,3 |

2,9 |

4,3 |

0,6 |

4,3 |

0,4 |

|

5. Средний и задний мосты, ступицы |

- |

- |

16,5 |

3,1 |

333,7 |

44,4 |

333,7 |

31,5 |

|

6. Передняя ось, рулевое управление |

12,4 |

9,7 |

71,7 |

13,5 |

- |

- |

- |

- |

|

7. Тормозная система |

31,1 |

24,4 |

35,2 |

6,6 |

24,0 |

3,2 |

24,0 |

2,3 |

|

8. Электрооборудование |

25,0 |

19,6 |

29,0 |

5,5 |

37,9 |

5,0 |

183,9 |

17,4 |

|

9. Ходовая часть, подвеска, рама |

37,7 |

29,5 |

43,1 |

8,2 |

29,1 |

3,9 |

29,1 |

2,7 |

|

10. Кабина, платформа |

1,0 |

0,8 |

47,4 |

9,0 |

125,9 |

16,8 |

125,9 |

11,9 |

|

Мойка автомобиля |

12,0 |

9,4 |

36,0 |

6,7 |

72,0 |

9,6 |

72,0 |

6,8 |

|

Итого: |

127,7 |

100 |

529,5 |

100 |

751,3 |

100 |

1059,9 |

100 |

Примерное распределение трудоемкости технических обслуживаний (ТО-1, ТО-2, СТО) по видам работ

|

ТО-1 |

ТО-2 |

СТО (весна) |

СТО (осень) |

||||||

|

|

чел. мин. |

% |

чел. мин. |

% |

чел. мин. |

% |

чел. мин. |

% |

|

|

1. |

Уборочно-моечные работы |

12,0 |

9,4 |

36,0 |

6,8 |

72,0 |

9,6 |

72,0 |

6,8 |

|

2. |

Контрольно-диагностические работы |

7,5 |

5,9 |

127,5 |

23,2 |

176,4 |

23,5 |

191,4 |

18,1 |

|

3. |

Крепежные работы |

8,3 |

6,5 |

44,6 |

8,4 |

92,7 |

12,3 |

92,7 |

8,7 |

|

4. |

Регулировочные работы |

12,6 |

9,9 |

132,6 |

25,0 |

65,8 |

8,8 |

65,8 |

6,2 |

|

5. |

Смазочные, заправочные, очистительные работы |

34,3 |

26,8 |

143,8 |

27,2 |

306,5 |

40,8 |

434,1 |

41,0 |

|

6. |

Электротехнические работы |

25,0 |

19,6 |

25,0 |

4,7 |

37,9 |

5,0 |

203,9 |

19,2 |

|

7. |

Шинные работы |

28,0 |

21,9 |

25,0 |

4,8 |

- |

- |

- |

- |

|

|

Итого: |

127,7 |

100 |

529,5 |

100 |

751,3 |

100 |

1059,9 |

100 |

Технически характеристика автомобилей КамАЗ-5320, КамАЗ-5410, КамАЗ-5511

Эксплуатационные данные

Перечень регламентных работ для выполнения ежедневного технического обслуживания автомобилей КамАЗ-5320, КамАЗ-5511, КамАЗ-5410

Трудоемкость работ КамАЗ-5320 - 45 чел. мин (0,75 чел. ч)

КамАЗ-5511 - 40 чел. мин (0,67 чел. ч)

КамАЗ-5410 - 40 чел. мин. (0,67 чел. ч)

|

Наименование и содержание работы |

Место выполнения работы |

Кол-во мест или точек обслуживания |

Трудоемкость чел. мин/разряд |

Приборы, инструмент, приспособления, модель, тип |

Технические требования и указания |

|

|

1 |

При необходимости вымыть автомобиль и произвести уборку кабины и платформы |

|

1 |

14,0 |

Установка для мойки автомобилей, щеточно-струйная мод. M-127 (1) или установка моечная шланговая мод. M-125 (3), лопата (108), метла (109), ветошь (93) |

См. примечание |

|

Примечание. Особо тщательно вымыть: фары, подфарника, задние фонари, стекла кабины, номерные знаки. На нижних частях крыльев, подножках, рессорах, мостах, брызговиках, крышке гнезда АКБ не должно быть грязи, снега и льда. Сор и снег должны быть удалены с пола платформы и кабины. Протереть сиденья, контрольные приборы и стекла в кабине.

|

||||||

|

2 |

Проверить состояние запоров бортов платформы |

Справа слева |

- |

2,0 |

Ключ гаечный открытый 17 мм (14) |

Запоры бортов должны быть отрегулированы и не должны иметь разрушений. Петли запоров должны быть надежно закреплены |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена петли запора борта платформы; |

|

|

|

|

|

|

|

- замена гайки крепления петли запора. |

|

|

|

|

|

|

3 |

Проверить состояние буксирного прибора и шлангов подсоединения тормозной системы |

Сзади |

|

3,0 |

Плоскогубцы (35), отвертка 10 мм (101) |

Износ зева крюка в месте наибольшего контакта должен быть не более 5 мм, защелка замка буксирного прибора должна быть зашплинтована. Соединительные шланги не должны иметь разрывов, расслоений, и трещин. Головки должны быть надежно соединены |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- установка шплинта защелки замка буксирного прибора; |

|||||

|

|

- замена соединительных шлангов и соединительных головок. |

|||||

|

4 |

Проверить состояние колес и шин |

Слева, справа |

10 |

9,6 |

Плоскогубцы (35), молоток (36), шило (105), ключ балонный (104) |

Колеса должны иметь соответствующее давление. Покрышки не должны иметь порезов, разрывов, вздутостей и врезавшихся в протектор предметов. На дисках не должно быть следов от проворачивания колес на ступицах |

|

|

Возможный сопутствующий ремонт: - замена камеры покрышки колеса; - извлечение предметов врезавшихся в протектор; - закрепить гайки колес (в случае обнаружения следов проворачивания). |

|

|

|

|

|

|

5 |

Проверить состояние привода рулевого управления |

В кабине и снизу |

|

2,6 |

Ключи гаечные открытые 13, 22 мм (12, 15) |

См. примечание |

|

Примечание. Свободный ход рулевого колеса следует проверить на автомобиле, установив передние колеса прямо на горизонтальной площадке. Свободный ход проверять при работе двигателя на холостом ходу, поворачивая рулевое колесо вправо и влево до начала поворота управляемых колес. Свободный ход рулевого колеса не должен превышать 25?. Осевое перемещение рулевого колеса не допускается.

|

||||||

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

- крепление клиньев карданного вала; |

||||||

|

- крепление гайки сошки |

||||||

|

6 |

Проверить действие приборов освещения и световой сигнализации |

В кабине, спереди и сзади |

|

3,8 |

Ключи гаечные открытые 22, 24 мм (15), отвертка 6,5 мм (31) |

См. примечание |

|

Примечание. Работу выполнять двумя исполнителями. Проверить исправность всех приборов системы освещения и световой сигнализации при различных положениях комбинированного переключателя света, а так же переключателя указателя поворотов. Проверить действие «стоп» сигнала и сигнала заднего хода. Проверить действие включателей аварийной сигнализации, обозначения автопоезда, противотуманных фар. Убедиться в исправности контрольных ламп.

|

||||||

|

|

Возможный сопутствующий ремонт: - замена ламп фары, контрольной и световой сигнализации; |

|

|

|

|

|

|

- замена оптических элементов фар; |

||||||

|

- замена включателя «стоп» сигнала; |

||||||

|

- замена включателя сигнала заднего хода; |

||||||

|

- замена рассеивателей подфарников, задних фонарей, фонарей заднего хода и указателей автопоезда. |

||||||

|

7 |

Проверить работу стеклоочистителей |

В кабине |

2 |

0,8 |

Ключи гаечные открытые 11, 12, 30 мм (100, 11, 16) |

Щетки стеклоочистителей должны плотно прилегать по всей длине кромки к поверхности ветрового стекла и перемещаться равномерно без заеданий |

|

Возможный сопутствующий ремонт: |

|

|

|

|

||

|

- замена стеклоочистителей |

||||||

|

- замена щеток стеклоочистителей. |

||||||

|

8 |

Довести до нормы уровень масла в картере двигателя |

Справа |

1 |

3,7 |

Кружка (106), ветошь (93) |

См. примечание |

|

Примечание. Уровень масла проверять при неработающем двигателе не ранее чем через 5 мин после остановки. Автомобиль должен быть установлен на горизонтальной площадке. Перед замером щуп следует протереть. При замере щуп вставлять до упора. Если уровень масла находится близко к метке «н» - долить свежее масло до метки «в». Применять моторное масло в соответствии с указаниями карты смазки. |

||||||

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- установка крышки маслозаливной горловины (в случае утери). |

|

|

|

|

|

|

9 |

Довести до нормы уровень жидкости в системе охлаждение |

Сверху |

1 |

1,6 |

Ведро (107) |

См. примечание |

|

Примечание. Уровень охлаждающей жидкости проверять на холостом двигателе ввиду значительного объемного расширения жидкости при повышении температуры. Проверку уровня охлаждающей жидкости осуществлять путем открытия крана контроля уровня, установленного на расширительном бачке. Если при этом из крана не потечет жидкость, то уровень является недостаточным и его необходимо восстановить доливкой охлаждающей жидкости до нижнего края заливной горловины

|

||||||

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена краника контроля уровня охлаждающей жидкости (прочистка краника); |

|

|

|

|

|

|

|

- установка пробки расширительного бачка (в случае утери). |

|

|

|

|

|

|

10 |

Слить конденсат из воздушных баллонов тормозной системы |

Снизу |

5 |

3,6 |

Ключ гаечный открытый 24 мм (15) |

См. примечание |

|

Примечание. Слив конденсата производить через клапаны для слива конденсата (5 шт), установленные на воздушных баллонах. Скопление большого количества конденсата не допускается, так как это может привести к попаданию конденсата в приборы пневматического привода тормозов и выходу их из строя. Слив конденсата производить при возвращении автомобиля с линии.

|

||||||

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена клапана слива конденсата |

|

|

|

|

|

Перечень регламентных работ для выполнения первого технического обслуживания автомобилей КамАЗ-6320, КамАЗ-5511, КамАЗ-5410

Трудоемкость работ КамАЗ-5320 - 127,7 чел. мин (2,13 чел. ч)

КамАЗ-5511 - 150,8 чел. мин (2,51 чел. ч)

КамАЗ-5410 - 128,8 чел. мин (2,15 чел. ч)

|

Наименование и содержание работ |

Место выполнения работы |

Кол-во мест или точек обслуживания |

Трудоемкость (чел. мин)/разряд |

Приборы, инструмент, приспособления, модель, тип |

Технические требования и указания |

|

|

1 |

Вымыть автомобиль |

Сверху и снизу |

1 |

12,0/1 |

Установка для мойки автомобилей, щеточно-струйная мод. M-127 (1)* или установка для мойки автомобилей, струйная мод. №-129 (2) |

Особо тщательно вымыть тормозные камеры с регулировочными рычагами, прижимы с гайками крепления колес, вентили шин, шкворневые узлы, рулевые тяги, крышку гнезда аккумуляторной батареи, предохранитель против замерзания |

|

Примечание: Здесь и далее в скобках указывается номер позиции, под которой в приведенном ниже перечне оборудования даются о нем подробные сведения |

||||||

|

2. |

Внешним осмотром и по показаниям штатных приборов автомобиля проверить исправность тормозной системы |

В кабине и снизу |

- |

7,5/4 |

Отвертка 8 мм (32), ключи гаечные открытые 13, 17, 19, 22 и 24 мм (12, 14, 15), плоскогубцы (35) |

См. примечание |

|

Примечание: Внешним осмотром проверить: - целостность крепления и состояние тормозных камер; - состояние трубок тормозных камер задней тележки; - состояние соединительных головок и разобщительных кранов; - целостность крепления штанги и тяги регулятора тормозных сил. (Резиновые конденсаторы штанги регулятора тормозных сил не должны иметь отслоений. Тяга регулятора должна быть надежно закреплена). На слух определить герметичность тормозной системы. Проверку проводить при номинальном давлении в пневмосистеме, выключенных потребителях сжатого воздуха и неработающем компрессоре. Герметичность системы проверить в трех положениях: - при свободной педали тормоза; - нажатой педали тормоза; - при постановке на стояночный тормоз. По штатным приборам автомобиля проверить: - по манометрам давление создаваемое компрессором в системе; - нажатием на контрольную кнопку работоспособность контрольных лампочек; - по контрольным лампочкам заполнение всех контуров воздухом и работу стояночной тормозной системы. |

||||||

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- затяжка штуцеров и накидных гаек трубок тормозной системы; |

|

|

|

|

|

|

|

- крепление штанги и тяги регулятора тормозных сил; |

|

|

|

|

|

|

|

- замена контрольных лампочек; |

|

|

|

|

|

|

|

- замена датчиков аварийного падения воздуха в контурах и датчика стояночного тормоза. |

|

|

|

|

|

|

3 |

Закрепить гайки колес |

Справа и слева |

30 |

8,3/2 |

Гайковерт для гаек колес мод И-318 (8), головка сменная 27 мм (27), ключ динамометрический (56) |

Момент затяжки гаек крепления колес: - передних 210 ч 260 Н м (21 - 26 кГм) - задних 250 - 300 Нм (25 - 30 кГм) Затяжку производить равномерно через одну гайку в два-три приема |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена гаек; |

|

|

|

|

|

|

|

- замена прижимов; |

|

|

|

|

|

|

|

- замена шпилек |

|

|

|

|

|

|

4 |

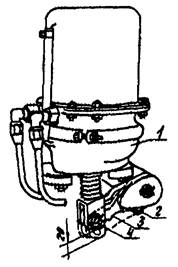

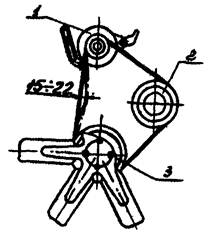

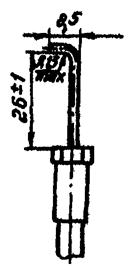

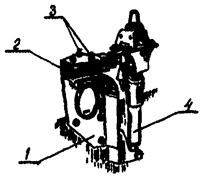

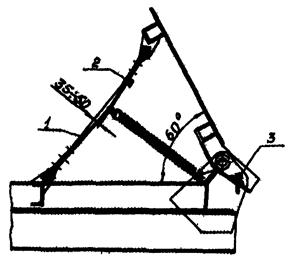

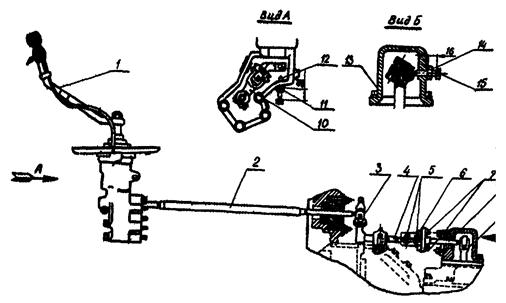

Отрегулировать величину хода штоков тормозных камер (Рис. 1) |

В кабине и снизу |

6 |

12,6/4 |

Ключ гаечный открытый 12 мм (12), линейка (63) |

См. примечание |

Рис. 1.

Регулировка хода штока тормозной камеры.

1 - задняя тормозная камера; 2 - ось червяка; 3 - регулировочный рычаг; 4 - шток тормозной камеры

Примечание:

Работу выполнять двум исполнителям. Регулировку проводить при номинальном давлении воздуха в пневмосистеме. Стояночный тормоз должен быть выключен. Регулировку выполнять вращением осей червяков регулировочных рычагов. В случае, если ход штока тормозной камеры превышает 40 мм, необходимо, вращая ось червяка регулировочного рычага, развести колодки до соприкосновения их с тормозным барабаном (вращать ось червяка регулировочного рычага до упора), а после того свести колодки, повернув ось червяка на полоборота в обратном направлении (на 2 - 3 щелчка), обеспечив тем самым, наименьший ход штоков тормозных камер равный 20 мм. Для получения одинаковой эффективности торможения колес левой и правой сторон автомобиля необходимо, чтобы ход штоков тормозных камер оси был по возможности одинаков.

|

Наименование и содержание работ |

Место выполнения работы |

Кол-во мест или точек обслуживания |

Трудоемкость (чел. мин)/разряд |

Приборы, инструмент, приспособления, модель, тип |

Технические требования и указания |

|

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

- замена шплинтов пальцев штоков тормозных камер; |

||||||

|

- замена шплинтов валов разжимных кулаков; |

||||||

|

- установка новых шайб валов разжимных кулаков (в случае утери). |

||||||

|

5 |

Слить отстой из фильтров грубой и тонкой очистки топлива |

Сверху, слева и справа |

3 |

8,5/1 |

Ключ гаечный открытый 14 мм (13), емкость для слива отстоя (72) |

См. примечание |

|

Примечание: Отстой слить через сливные пробки (3 шт.) на колпаках фильтров. Одна пробка расположена на колпаке фильтра грубой очистки и по одной пробке имеется на каждом из двух колпаков фильтра тонкой очистки топлива. Слив производить до тех пор, пока не пойдет чистое дизельное топливо без признаков воды. При образовании воздушных пробок, препятствующих сливу отстоя рекомендуется прокачивать топливо насосом ручной подкачки при открытых пробках фильтров. В случае, когда при подкачке ручным насосом отстой не сливается, необходимо снять колпак фильтра грубой очистки топлива и промыть. Прочищать сливное отверстие фильтра грубой очистки топлива проволокой не рекомендуется, так как при этом возможно разрушение сетчатого фильтра грубой очистки топлива. |

||||||

|

6 |

Заменить спирт в предохранителе против замерзания |

Сверху, справа |

2 |

4,0/1 |

Ключ гаечный открытый 17, 24 мм (14, 15) воронка (81),: емкость для свежего спирта (73), емкость для отработанного спирта (74) |

См. примечание |

|

Примечание: Для предохранителя емкостью 0,2 л заменять спирт один раз в неделю. Замену спирта производить при температуре окружающей среды ниже + 5 гр. С. Слить отработанный спирт из предохранителя. Для заливки спирта и контроля уровня рукоятку штока предохранителя опустить в нижнее положение. Затем вывернуть пробку с указателем уровня и залить в предохранитель спирт, после чего закрыть заливное отверстие, поднять шток в верхнее положение и зафиксировать, повернув его на 90 гр. Уровень жидкости довести до верхней риски на щупе контроля уровня для бочка емкостью 0,2 л и до края заливного отверстия для бачка емкостью 1 л. |

||||||

|

7 |

Довести до нормы давление в шинах |

Сверху, справа и слева |

10 |

28,0/2 |

Манометр (52), плоскогубцы (35), воздухораздаточная колонка мод. С-413 (65) |

Давление в шинах передних колес должно быть 0,73 МПа (7,3 кГс/ см2), в шинах колес задней тележки 0,5 МПа (5,0 кГс/см2) |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена золотников вентилей камер колес; |

|

|

|

|

|

|

|

- замена колпачков вентилей камер колес; |

|

|

|

|

|

|

|

- прогонка внутренней или наружной резьбы вентиля. |

|

|

|

|

|

|

8 |

Довести до нормы уровень масла в бачке гидроусилителя руля |

Сверху, кабина в поднятом положении |

1 |

0,7/1 |

Кружка (84), воронка с двойной сеткой (82), емкость для масла (75), ветошь (91) |

См. примечание |

|

Примечание. При проверке уровня масла в системе гидроусилителя передние колеса установить прямо. Уровень масла должен быть между метками указателя уровня. Заливать масло необходимо через воронку с двойной сеткой и заливной фильтр, установленный в горловине крышки бачка насоса гидроусилителя. Доливать масло следует при работе двигателя на холостом ходу. |

||||||

|

9 |

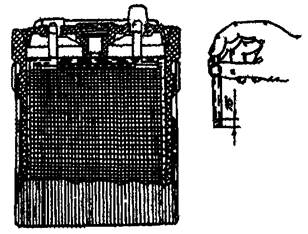

Довести до нормы уровень электролита в аккумуляторных батареях (рис. 2) |

Сверху справа |

2 |

25,0/2 |

Уровнемерная трубка (9), кружка (9), резиновая груша (9), резиновые кислостойкие перчатки (9) |

См. примечание. |

|

Рис. 2. Проверка уровня электролита в аккумуляторной батарее. Примечание. Поверхность электролита должна касаться нижнего торца тубуса заливной горловины, что соответствует расстоянию от поверхности электролита до сепаратора равному 15 мм. Уровень электролита доводится до нормы доливкой дистиллированной воды. Доливку электролита производить только в тех случаях, когда точно известно, что понижение уровня произошло за счет утечки, при этом плотность доливаемого электролита должна быть такой же, как и у электролита в аккумуляторной батарее. |

||||||

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена крышки гнезда АКБ; |

|

|

|

|

|

|

|

- замена крышки АКБ; |

|

|

|

|

|

|

|

- замена АКБ; |

|

|

|

|

|

|

|

- замена крышек клемм АКБ. |

|

|

|

|

|

|

10 |

Смазать шкворни поворотных кулаков |

Снизу |

4 |

10,1/2 |

Солидолонагнетатель мод. 390М (66), подъемник электромеханический мод. П128 (4) |

См. примечание |

|

Примечание. Смазывать до выдавливания свежей смазки в сопряжении балка передней оси - поворотный кулак. Смазку через нижние пресс-масленки проводить при выведенных колесах, поворачивая их вправо и влево. |

||||||

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена прокладок крышек шкворней; |

|

|

|

|

|

|

|

- замена пресс-масленок. |

|

|

|

|

|

|

11 |

Смазать шарниры рулевых тяг |

Снизу |

4 |

1,6/2 |

Солидолонагнетатель мод. 390М (66) |

Смазывать до выдавливания смазки из-под резиновых уплотнений шарниров |

|

|

Возможный сопутствующий ремонт: - замена пресс-масленок; - замена прокладок крышек шарниров поперечной рулевой тяги. |

|

|

|

|

|

|

12 |

Смазать пальцы передних рессор |

Снизу |

2 |

1,4/2 |

Солидолонагнетатель мод. 390М (66) |

Смазывать до выдавливания смазки из зазоров |

|

|

Возможный сопутствующий ремонт: - замена пресс-масленок. |

|

|

|

|

|

|

13 |

Смазать втулки валов разжимных кулаков |

Снизу |

6 |

3,5/2 |

Солидолонагнетатель мод. 390М (66) или солидолонагнетатель мод. 142 (68) |

При смазке ручным шприцем сделать не более 5 ходов, при шприцовке солидолонагнетателем смазывать 2 - 3 сек во избежание попадания излишней смазки в тормозной механизм. |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена пресс-масленки |

|

|

|

|

|

|

14 |

Смазать регулировочные рычаги тормозных механизмов |

Снизу |

6 |

3,5/2 |

Солидолонагнетатель мод. 390М (66) |

Смазывать до выдавливания смазки из зазоров |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

замена пресс-масленок |

|

|

|

|

|

|

15 |

Смазать оси передних опор кабины |

Спереди при поднятой облицовочной панели |

2 |

1,0/2 |

Солидолонагнетатель мод. 390М (66) |

Смазывать до выдавливания смазки из зазоров |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена пресс-масленок |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

16 |

Проверить герметичность и состояние трубопроводов и узлов механизма подъема платформы |

Сверху и снизу |

1 |

0,9/3 |

|

Утечка воздуха и масла из узлов и системы не допускается. Проверку производить визуально и на слух. Трубопроводы не должны иметь трещин, вмятин и других повреждений. |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена шланга высокого давления (в случае обнаружения повреждений); |

|

|

|

|

|

|

|

- подтяжка соединений трубопроводов (в случае обнаружения течи). |

|

|

|

|

|

|

17 |

Проверить целостность прядей страховочного троса в зоне контакта с оттяжной пружиной |

Сверху, кузов в поднятом положении |

1 |

0,7/3 |

|

Проверку производить визуально. По всей длине троса не должно быть разрушений прядей. Зажимы троса должны быть надежно закреплены |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- подтяжка зажимов троса. |

|

|

|

|

|

|

18 |

Довести до нормы уровень масла в бачке гидроподъемника |

Сверху справа |

1 |

1,8/2 |

Бак маслораздаточный мод. 133М (67), ветошь (93) |

Отвернуть крышку со щупом и проверить уровень масла в бачке. Уровень масла должен быть между верхней и нижней метками на щупе |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена щупа. |

|

|

|

|

|

|

19 |

Промыть масляный фильтр сливной магистрали механизма подъема платформы |

Сверху справа |

1 |

17,0/2 |

Ванна с дизтопливом (71), ключ гаечный открытый 12 мм (12), ветошь (93) |

Фильтрующий элемент фильтра промыть в дизельном топливе. При промывке очистить внутреннюю поверхность корпуса фильтра от грязи и отложений. Обратить внимание на состояние уплотнительного кольца между корпусом и крышкой фильтра. |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена болтов в случае разрушения резьбы; |

|

|

|

|

|

|

|

- замена уплотнительного кольца. |

|

|

|

|

|

|

20 |

Смазать опорные пальцы платформы |

Сверху сзади |

2 |

2,7/2 |

Солидолонагнетатель мод. 390М (66) |

Смазку производить через Пресс-масленки, ввернутые в торцы опорных пальцев |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена пресс-масленок |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

21 |

Проверить состояние и крепление пружины захватов, запорного кулака и пружин защелки седельного устройства |

Сверху |

1 |

1,1/3 |

|

Работу выполнять визуально. Все пружины должны быть надежно закреплены и работоспособны |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена пружины. |

|

|

|

|

|

Перечень регламентных работ для выполнения второго технического обслуживания автомобилей КамАЗ-5320, КамАЗ-5511, КамАЗ-5410

Трудоемкость работ КамАЗ-5320 - 529,5 чел. мин (8,83 чел. час)

КамАЗ-5511 - 615,3 чел. мин (10,25 чел. час)

КамАЗ-5410 - 530,6 чел. мин (8,78 чел. час)

|

Наименование и содержание работ |

Место выполнения работы |

Кол-во мест или точек обслуживания |

Трудоемкость (чел. мин/разряд) |

Приборы, инструмент, приспособления, модель, тип |

Технические требования и указания |

|

|

1. |

Вымыть автомобиль |

Сверху и снизу |

1 |

36,0/1 |

Установка для мойки автомобилей, щеточно-струйная мод. М-127 (1) или установка дои мойки автомобилей, струйная мод. М129 (2) |

См. примечания |

|

Примечание. Особо тщательно вымыть: двигатель, картер сцепления снизу, карданы, мосты, тормозные камеры с регулировочными рычагами, вентили шин, шкворневые узлы, рулевые тяги, крышку гнёзда аккумуляторных батарей, жалюзи радиатора. Рекомендуется применять воду, нагретую до температуры 40 - 50 °С. |

||||||

|

|

ДВИГАТЕЛЬ |

|

|

|

|

|

|

2 |

Проверить состояние и действие жалюзи радиатора |

В кабине и снизу |

2 |

3,4/3 |

Ключ гаечный открытый 10 мм (11), плоскогубцы (35), отвертка 8 мм (32) |

См. примечание |

|

Примечание. При перемещении ручки троса, жалюзи должны легко открываться и закрываться. Пластины жалюзи не должны иметь погнутостей и концы их должны быть установлены в гнезда |

||||||

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена оболочки тяги радиатора; |

|

|

|

|

|

|

|

- установка на место выпавших пластин жалюзи радиатора; |

|

|

|

|

|

|

|

- крепление конечного зажима проволоки троса жалюзи. |

|

|

|

|

|

|

3 |

Проверить состояние и действие троса ручного управления подачей топлива |

Сверху, кабина в поднятом положении |

1 |

12,3/3 |

Отвертка 8 мм (32), плоскогубцы (35), ключ гаечный открытый 13 мм (12) |

См. примечание |

|

Примечание. Для проверки свободного перемещения проволоки троса ручного управления подачей топлива необходимо переместить рычаг регулятора топливного насоса высокого давления (ТНВД) в положение, соответствующее нажатой до отказа педали управления подачей топлива. Проволока троса должна перемещаться без заеданий. Конечный зажим на проволоке троса и прижим оболочки троса должен быть надежно закреплен. При повороте головки троса, трос должен оставаться в фиксированном положении и удерживать отпущенный педалью рычаг регулятора ТНВД.

|

||||||

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- крепление зажима оболочки тяги; |

|

|

|

|

|

|

|

- замена троса управления подачей топлива. |

|

|

|

|

|

|

4 |

Проверить состояние и действие троса останова двигателя |

Сверху кабина в поднятом положении |

1 |

9,6/3 |

Отвертка 8 мм (32), плоскогубцы (35), ключ гаечный открытый 13 мм (12) |

См. примечание |

|

Примечание. При перемещении ручки проволока троса останова двигателя должна перемещаться без заеданий. При вытягивании проволоки троса до отказа двигатель должен глохнуть и рычаг останова на ТНВД доходить до упора. Прижим оболочки троса и конечный зажим проволоки должны быть надежно закреплены |

||||||

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена троса ручного останова двигателя; |

|

|

|

|

|

|

|

- крепление зажима оболочки тяги. |

|

|

|

|

|

|

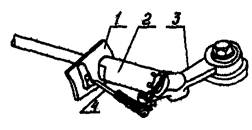

5 |

Сверху кабина в поднятом положении |

1 |

6,2/3 |

Ключи гаечные открытые 10 и 13 мм (11, 12) отвертка 8 мм (32), плоскогубцы (35) |

См. примечание |

|

|

Рис. 3. Проверка состояния пластины, тяги регулятора ТНВД 1 - пластина тяги регулятора; 2 - тяга рычага управления регулятора; 3 - рычаг управления регулятора; 4 - тяга (проволока) ручного управления. Примечание. В окне пластины тяги регулятора не должно быть канавок глубиной более половины диаметра троса (канавки протираются проволокой троса ручного управления подачей топлива), так как возможно закусывание проволоки и как следствие потеря управляемости педалью управления подачей топлива. |

||||||

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена пластины тяги регулятора. |

|

|

|

|

|

|

6 |

Закрепить масляный картер двигателя |

Снизу |

28 |

5,5/3 |

Головка сменная 13 мм (23), вороток (29) |

Болты и гайки должны быть равномерно затянуты. Подтекание масла из-под прокладки масляного картера не допускается |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена гаек крепления масляного картера (при срыве резьбы); |

|

|

|

|

|

|

|

- замена болтов с сорванными гранями головки. |

|

|

|

|

|

|

7 |

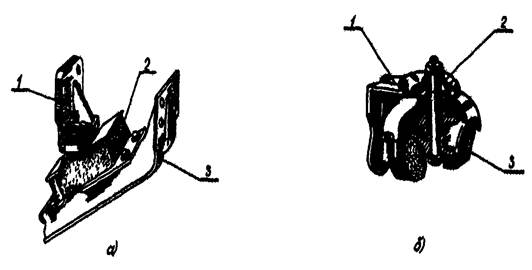

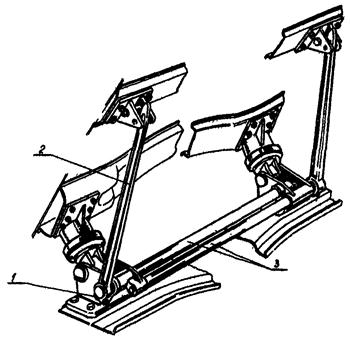

Закрепить передние и задние опоры двигателя (рис. 4.) |

Снизу и сверху |

40 |

6,1/3 |

Ключи гаечные открытые 19, 24 и 30 мм (14, 15, 16), головки сменные. 19 и 24 мм (25, 26), вороток (29) |

См. примечание |

|

Примечание. Передняя опора имеет 11 точек крепления: 4 гайки крепят кронштейн передней опоры к блоку двигателя, 2 болта - кронштейн к резиновой подушке и 5 гаек крепят резиновую подушку опоры к стяжке и кронштейну лонжеронов рамы. При проверке крепления передних опор наиболее часто отмечается ослабление крепления резиновой подушки опоры к стяжке и кронштейнам лонжеронов рамы. Задняя опора имеет 9 точек крепления: 4 гайки крепят кронштейн к блоку двигателя, 4 стяжных болта крепят резиновую подушку задней опоры двигателя. При проверке задних опор двигателя наиболее часто отмечается ослабление только гайки (крепить сверху, гайка на 30 мм) болта крепления кронштейна задней опоры к подушке. Болты и гайки должны быть равномерно затянуты. Крепление передних и задних опор двигателя. а) - передняя опора: 1 - кронштейн передний; 2 - подушка резиновая; 3 - кронштейн лонжерона, б) - задняя опора: 1 - кронштейн задний; 2 - болт; 3 - подушка резиновая. |

||||||

|

|

Возможный сопутствующий ремонт: - замена гаек и болтов (при утере) |

|

|

|

|

|

|

8 |

Отрегулировать натяжение приводных ремней водяного насоса (рис. 5) |

Сверху кабина в поднятом положении |

1 |

0,7/3 |

Ключи гаечные открытые 14 и 17 мм (13, 14) монтажная лопатка (40), прибор для проверки натяжения приводных ремней (53) |

Натяжение ремней проверять нажатием на середину наибольшей ветви каждого ремня с усилием 40 н (4 кгс). При этом нормально натянутые ремни должны иметь прогиб 15 - 22 мм. Натяжение ремней регулировать изменением положения генератора относительно мест его крепления |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена ремней; |

|

|

|

|

|

|

|

- замена болта крепления распорной планки генератора; |

|

|

|

|

|

|

|

- крепление болтов крепления генератора |

|

|

|

|

|

|

Проверка натяжения приводных ремней. 1 - шкив генератора; 2 - шкив насоса; 3 - шкив коленчатого вала. |

||||||

|

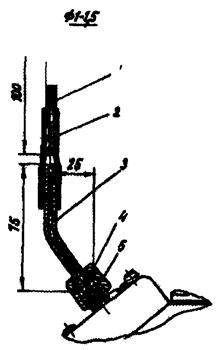

9 |

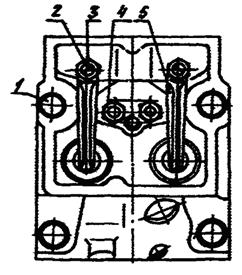

Отрегулировать тепловые зазоры клапанного механизма, предварительно проверив момент затяжки болтов головок цилиндров и гаек стоек коромысел (рис. 6.) |

Снизу и сверху кабина |

16 |

53,0/5 |

Отвертка 8 мм (32), набор щупов № 2 (54), ключи гаечные открытые 13, 14 (12, 13), головка сменная 17, 19 мм (14, 25) вороток (29), ломик для проворачивания коленвала (94), ключ динамометрический (56) |

См. примечание |

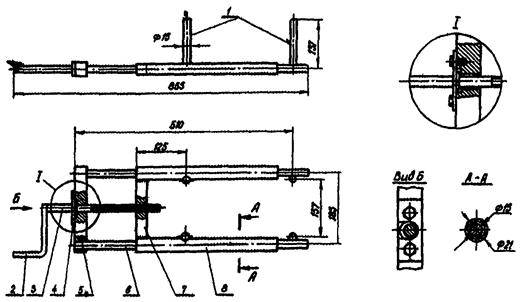

Рис. 6.

Проверка затяжки болтов крепления головки цилиндра и стойки оси коромысел.

1 - болт крепления головки цилиндра; 2 - гайка регулировочного винта коромысел; 3 - винт регулировочный коромысла; 4 - гайка шпильки крепления стойки коромысел; 5 - коромысло клапана.

Примечание.

Момент затяжки болтов головок цилиндров 190 - 210 н.м (19 - 21 кГсм) гаек крепления стоек коромысел 45 - 54 н. м (4,5 - 5,4 кГсм) гайки регулировочного винта коромысла 42 - 54 н.м (4,2 - 5,4 кГсм).

Зазоры проверять на холодном двигателе или не ранее, чем через 30 мин после его остановки. Величина зазоров должна быть: для впускного клапана 0,20 - 0,25 мм, для выпускного клапана 0,30 - 0,35 мм.

Зазоры в клапанном механизме регулировать одновременно в двух цилиндрах, следующих по порядку работы друг за другом во время тактов сжатия или рабочего хода в этих цилиндрах. Клапаны регулируемых цилиндров в этот момент закрыты. Для регулировки зазоров коленчатый вал необходимо установить последовательно в положении I, II, III, IV. Положение I коленчатого вала определяется относительно начала впрыска топлива в 1 цилиндре, последующие положения - поворотом коленчатого вала из положения I на углы 180°, 360°, 540°. Последовательность регулировки зазоров по цилиндрам в каждом из положений определяется порядком работы двигателя

|

II |

III |

IV |

|

|

1 - 5 |

4 - 2 |

6 - 3 |

7 - 8 |

Последовательность операций при регулировке: снять крышки головок цилиндров; оттянуть фиксатор на картере маховика, повернув его на 90° и отпустить, при этом фиксатор под действием пружины установится в нижнее положение; снять крышку люка в нижней части картера сцепления, провернуть коленчатый вал по ходу вращения до тех пор, пока фиксатор войдет в зацепление с маховиком. При этом риски на торце корпуса муфты опережения впрыска топлива и на фланце ведомой полумуфты, привода топливного насоса высокого давления должны находится в верхнем положении. Это положение коленчатого вала соответствует началу подачи топлива в 1 цилиндре. Если риски находятся внизу, необходимо, выводя фиксатор из зацепления с маховиком, провернуть коленчатый вал на один оборот. При этом фиксатор должен вновь войти в зацепление с маховиком. Поворачивать коленчатый вал нужно воротком через люк и картер сцепления за отверстия, расположенные по периферии маховика. Поворот маховика на угол, равный промежутку между двумя соседними отверстиями, соответствует повороту коленчатого вала на 30° (всего на маховике 12 отверстий). Оттянуть фиксатор, преодолев усилие пружины, повернуть его на 90° и установить в верхнее положение. Повернуть коленчатый вал по ходу вращения на угол 60°, установив его тем самый в положение I. В этом положении клапаны регулируемых цилиндров закрыты, штанги указанных цилиндров должны легко поворачиваться от усилия руки. Проверить щупом зазор между носками коромысел и торцами клапанов регулируемых цилиндров. Для регулировки зазора необходимо ослабить гайку регулировочного винта, вставить в зазор щуп нужной толщины и, вращая винт отверткой, установить требуемый зазор. Придерживая винт отверткой, затянуть гайку и проверить величину зазора щупом толщиной 0,20 мм для впускного клапана и 0,30 мм для впускного клапана; щуп указанных размеров должен входить свободно, а толщиной 0,25 мм - для впускного клапана и 0,35 мм - для выпускного - с усилием. Момент затяжки гайки регулировочного винта должен быть 42 - 54 н. м (4,2 - 5,4 кГсм). Дальнейшую регулировку зазоров в клапанном механизме проводить попарно в цилиндрах, соответствующих положениям II, III, IV. Пустить двигатель, прослушать его работу. При правильной регулировке стуков в клапанном механизме не должно быть. Установить крышку люка сцепления, установить крышки головок цилиндров.

|

Наименование и содержание работ |

Место выполнения работы |

Кол-во мест или точек обслуживания |

Трудоемкость (чел. мин/разряд) |

Приборы, инструмент, приспособления, модель, тип |

Технические требования и указания |

|

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

- замена прокладок клапанных крышек; |

||||||

|

- замена болтов крепления клапанных крышек; |

||||||

|

- замена гаек и шпилек крепления стоек коромысел; |

||||||

|

- замена гаек регулировочных болтов; |

||||||

|

- замена регулировочных болтов; |

||||||

|

замена штанг (когда погнуты); |

||||||

|

- замена фиксатора маховика; |

||||||

|

- установка крышки люка картера сцепления и болтов ее крепления (при утере). |

||||||

|

|

СЦЕПЛЕНИЕ |

|

|

|

|

|

|

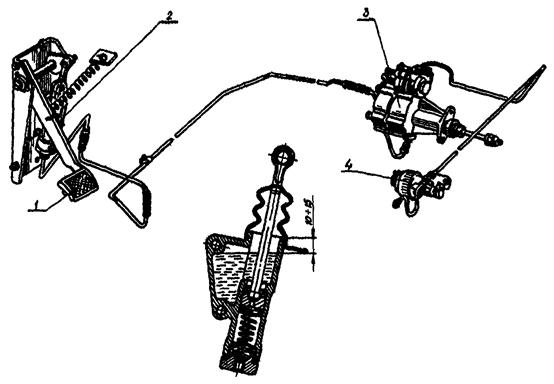

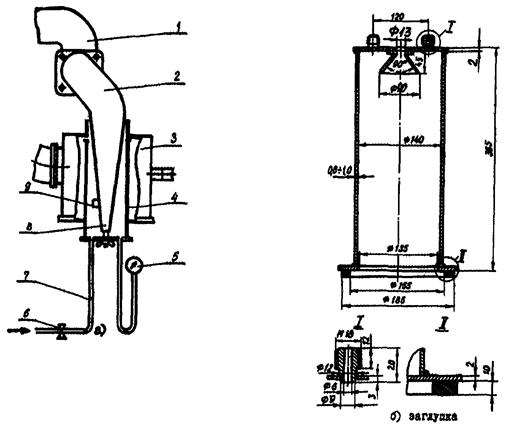

10 |

Проверить герметичность привода выключения сцепления (рис. 7.) |

В кабине и снизу |

1 |

1,3/3 |

Ключи гаечные открытые 13 и 17 мм (12, 14) кружка (84), шланг (83) |

См. примечание |

Примечание.

Утечка воздуха и тормозной жидкости в местах соединений не допускается. Места сильной утечки воздуха проверяются на слух, а жидкости внешним осмотром. Наиболее часто отмечается протирание подводящего воздухопровода в месте пролегания его рядом с поперечиной рамы. Прокачка производится при помощи шланга, надеваемого на головку перепускного клапана пневмогидравлического усилителя. Свободный конец шланга должен быть опущен в открытый сосуд с тормозной жидкостью ниже уровня. При прокачке жидкость по мере необходимости доливается в главный цилиндр через верхнее отверстие при откинутом защитном чехле. Уровень жидкости должен быть на 10 - 15 мм ниже края заливного отверстия главного цилиндра. Для привода сцепления применяется гидротормозная жидкость «Нева» ТУ 6-09-550-73. Смешивание «Невы» с жидкостями других марок категорически запрещается.

Привод механизма выключения сцепления.

1 - педаль сцепления; 2 - главный цилиндр управления сцеплением; 3 - пневмогидравлический усилитель; 4 - редукционный клапан.

|

работ |

Наименование и содержание работ |

Место выполнения работы |

Кол-во мест или точек обслуживания |

Трудоемкость (чел. мин/разряд) |

Приборы, инструмент, приспособления, модель, тип |

Технические требования и указания |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

- замена воздухопровода от тройника на редукционном клапане до пневмогидравлического усилителя; |

||||||

|

- замена гибкого шланга привода управления сцепления; |

||||||

|

- замена тройника на редукционном клапане к трубке подвода воздуха к пневматическому усилителю сцепления |

||||||

|

11 |

Проверить действие оттяжных пружин педали сцепления и рычага вала вилки выключения сцепления |

В кабине и снизу |

2 |

1,2/3 |

Плоскогубцы (35) |

Отсутствие пружин не допускается |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

- замена пружины педали сцепления и рычага вала вилки выключения сцепления (при разрушении). |

||||||

|

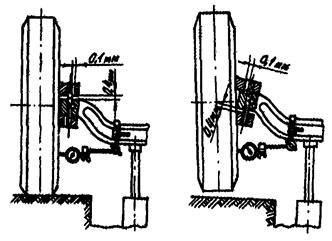

12 |

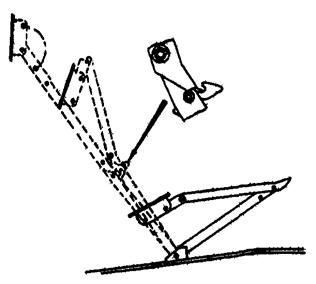

Отрегулировать свободный ход толкателя поршня главного цилиндра привода и свободный ход рычага вала вилки выключения сцепления (рис. 8.) |

В кабине и снизу |

2 |

8,4/3 |

Линейка измерительная (63), ключи гаечные открытые 17 и 19 мм, 32 мм (14, 17), плоскогубцы (35), отвертка 8 мм (32), монтажная лопатка(40) |

См. примечание |

Примечание.

Свободный ход толкателя поршня главного цилиндра привода сцепления регулируется эксцентриковым пальцем, на котором закреплены верхний конец толкателя поршня главного цилиндра. Зазор регулируют от положения, при котором оттяжная пружина педали включения сцепления прижимает ее рычаг к верхнему упору, и до касания ощутимого рукой толкателя поршня главного цилиндра к поршню. Перемещение площадки педали при этом должно быть в пределах 6 - 12 мм (замеряют посередине площадки педали). Свободный ход рычага вала; вилки выключения сцепления регулируют с помощью сферической гайки толкателя поршня пневмогидравлического усилителя. Свободный ход конца рычага вилки выключения сцепления должен находиться в пределах 3,1 - 4,7 мм. При этих условиях обеспечивается необходимый ход муфты выключения сцепления. Суммарный свободный ход педали до начала выжима сцепления, в результате указанных регулировок, должен быть в пределах 30 - 42 мм.

Регулировка свободного хода педали сцепления.

1 - педаль сцепления; 2 - главный цилиндр управления сцеплением; 3 - эксцентриковый палец; 4 - толкатель поршня; 5 - оттяжной рычаг; 6 - упорное кольцо; 7 - муфта выключения сцепления; 8 - вилка выключения сцепления; 9 - рычаг вала вилки выключения сцепления; 10 - сферическая гайка; 11 - пневмогидравлический усилитель.

|

Наименование и содержание работ |

Место выполнения работы |

Кол-во мест или точек обслуживания |

Трудоемкость (чел. мин/разряд) |

Приборы, инструмент, приспособления, модель, тип |

Технические требования и указания |

|

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

- замена шплинта эксцентрикового пальца; |

||||||

|

- замена толкателя рабочего цилиндра привода сцепления; |

||||||

|

- замена сферической гайки толкателя; |

||||||

|

- замена контргайки сферической гайки. |

||||||

|

13 |

Закрепить пневматический усилитель |

Снизу |

2 |

0,6/3 |

Ключ гаечный кольцевой 19 мм (14) |

Болты крепления должны быть затянуты |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

- замена болтов. |

||||||

|

|

КОРОБКА ПЕРЕДАЧ |

|

|

|

|

|

|

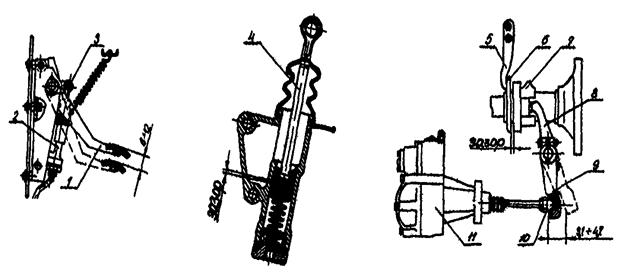

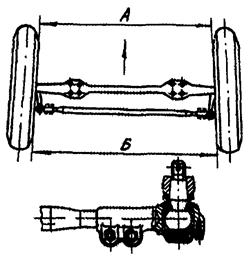

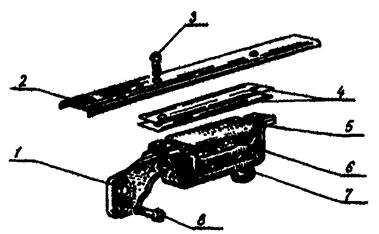

14 |

Проверить состояние и действие троса крана управления делителем |

В кабине |

1 |

6,1/3 |

Отвертка 8 мм (32), плоскогубцы (35), ключи гаечные открытые 13 и 19 мм (12, 14), линейка измерительная (63) |

См. примечание |

|

Примечание. Проволока троса должна перемещаться в оболочке легко и без заеданий. При нажатии на педаль сцепления после смены положения рычага управления тросом крана делителя (из верхнего положения рычага в нижнее или наоборот должен слышаться характерный щелчок (включение повышающей или понижающей передачи). При замене троса выступающая часть проволоки из оплетки при вытянутой проволоке троса должна быть равной 26 мм (рис. 9) |

||||||

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена жилки троса крана; |

|

|

|

|

|

|

|

- замена троса крана; |

|

|

|

|

|

|

|

- замена уплотнительных колец золотника крана управления делителем; |

|

|

|

|

|

|

|

- замена переключателя крана управления делителем; |

|

|

|

|

|

|

|

- замена разрушенного наконечника рычага переключения передач |

|

|

|

|

|

|

15 |

Проверить герметичность коробки передач |

Снизу |

1 |

1,7/3 |

Ключ гаечный открытый 19 мм (14) |

В местах соединений не должно быть следов подтеканий. Наиболее часто отмечается течь из-под прокладки задней крышки промвала в результате ее разрушения |

|

Трос переключения крана управления делителем. |

||||||

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена прокладки крышки задней опоры промежуточного вала; |

|

|

|

|

|

|

|

- замена прокладки крышки люка; |

|

|

|

|

|

|

|

- замена прокладки под задней опорой промежуточной тяги рычага управления коробки передач. |

|

|

|

|

|

|

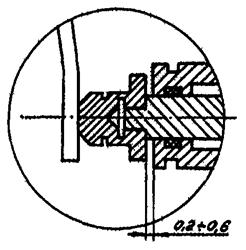

16 |

Отрегулировать зазор между торцем крышки и ограничителем хода штока клапана управления делителем (рис. 10) |

Снизу и в кабине |

1 |

4,3 |

Набор щупов № 4 (55), отвертка 8 мм (32), два ключа гаечных открытых 19 мм (14) |

См. примечание |

|

Регулировка зазора на клапане управления делителем. Примечание. Работа выполняется двумя исполнителями. Зазор должен быть в пределах 0,2 - 0,6 мм. Регулировку проводить при давлении в пневмосистеме не менее 0,6 МПа (6 кГс/см2). Последовательность регулировки: отвернуть гайки упора штока клапана, расположенные на штоке цилиндра выключения сцепления. Снять резиновый пылепредохранитель с крышки и штока клапана; выжать до упора педаль сцепления; подвести упор клапана выключения до соприкосновения со штоком клапана и дополнительно переместить его в сторону штока клапана, обеспечив зазор между торцем крышки клапана и ограничителем хода штока клапана 0,2 - 0,6 мм. Упор клапана закрепить в указанном положении гайками и стопорными шайбами. Надеть резиновый пылепредохранитель на шток и корпус клапана. |

||||||

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена пылепредохранителя штока клапана; |

|

|

|

|

|

|

|

- замена упора штока клапана; |

|

|

|

|

|

|

|

- замена клапана. |

|

|

|

|

|

|

17. |

Закрепить поддерживающую опору десятиступенчатой коробки передач к коробке и раме |

Снизу |

8 |

2,4/3 |

Ключи гаечные открытые 17 и 22 мм (14, 15) |

См. примечание |

|

Примечание Поддерживающая опора крепится при помощи двух болтов к лонжеронам рамы и через резиновую подушку соединена с кронштейном на коробке. Резиновая подушка при помощи хомута и двух болтов крепится к поперечине. Кронштейн крепится четырьмя болтами к коробке, а вторым концом опирается на подушку. При выполнении работы наиболее часто отмечается ослабление болтов крепления поддерживающей опоры к лонжеронам рамы. |

||||||

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена гайки и болта крепления поддерживающей опоры к лонжеронам (при утере). |

|

|

|

|

|

|

|

КАРДАННАЯ ПЕРЕДАЧА |

|

|

|

|

|

|

18 |

Проверить состояние и люфт в шарнирах карданных валов, устранить неисправности (рис. 11.) |

Снизу |

4 |

6,0/3 |

Ключи гаечные открытые 13, 19, 22 и 24 мм (12, 14, 15) |

При качании руками в радиальном направлении фланцев карданного вала в шарнирах карданной передачи не должно быть ощутимого люфта. При наличии люфта шарнир заменить. |

|

Рис. 11. Проверка люфта в шарнирах карданного вала. |

||||||

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена болтов крышек подшипников шарниров, |

|

|

|

|

|

|

|

- замена шарнира карданного вала; |

|

|

|

|

|

|

|

- замена карданного вала |

|

|

|

|

|

|

19 |

Закрепить фланцы карданных валов |

Снизу |

16 |

3,3/3 |

Ключи гаечные открытые 19, 22 и 24 мм (14, 15) ключ динамометрический (56) |

Момент затяжки болтов соединения фланцев переднего карданного вала 120 - 140 н. м (12 - 14 кГсм), заднего кардана 80 - 90 н. м (8 - 9 кГсм; |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена гаек и болтов крепления фланцев карданного вала |

|

|

|

|

|

|

|

ВЕДУЩИЕ МОСТЫ |

|

|

|

|

|

|

20 |

Проверить герметичность среднего и заднего мостов |

Снизу |

2 |

1,2/3 |

Ключи гаечные открытые 19, 22 и 24 мм (14, 15 головка сменная 41 мм (92), вороток (30), пассатижи (34), молоток (36), зубило (38) |

Не должно быть следов подтеканий масла |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена манжеты; |

|

|

|

|

|

|

|

- замена прокладки крышки стакана подшипников |

|

|

|

|

|

|

|

ХОДОВАЯ ЧАСТЬ, ПОДВЕСКА, РАМА |

|

|

|

|

|

|

21 |

Проверить осевой люфт буксирного прибора |

Сверху |

1 |

3,3 |

Ключи гаечные открытые 13 и 50 мм (12, 19) плоскогубцы (35), зубило (38), молоток (36) |

Повреждение деталей буксирного прибора и ослабление из крепления не допускаются. При качании крюка руками в осевом направлении люфт не допускается. |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена буфера буксирного прибора; |

|

|

|

|

|

|

|

- установка регулировочной прокладки; |

|

|

|

|

|

|

|

- замена крюка буксирного прибора. |

|

|

|

|

|

|

22 |

Проверить состояние амортизаторов (внешним осмотром) |

Сверху, кабина в поднятом положении |

2 |

0,7/3 |

Ключ гаечный открытый 24 мм (15) |

На корпусах амортизаторов не должно быть трещин, вмятин и следов подтеканий жидкости. Не допускается значительный износ втулок амортизатора |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена амортизаторов; |

|

|

|

|

|

|

|

- замена втулок опор амортизаторов. |

|

|

|

|

|

|

23 |

Проверить состояние реактивных штанг (внешним осмотром) |

Снизу |

б |

1,1/3 |

Ключ гаечный открытый 13 мм (12) |

Штанги не должны иметь погнутостей, трещин и вмятин. Крышка и прокладка шарнира не должны быть разрушены |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена крышки шарнира; |

|

|

|

|

|

|

|

- замена прокладки крышки шарнира; |

|

|

|

|

|

|

|

- замена болтов крепленая крышки. |

|

|

|

|

|

|

24 |

Закрепить стремянки передних и задних рессор |

Снизу и сверху |

16 |

9,6/3 |

Головка сменная 32, 46 мм (91, 28), вороток (30), ключ мультипликатор (58) или электрогайковерт мод. И-322 (10) |

Момент затяжки гаек стремянок задних рессор 450 - 500 н. м (45 - 50 КГсм) КамАЗ-5511 950 - 1050 н. м (95 - 105 кГсм); передних рессор 250 - 300 н. м (25 - 30 КГсм) |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена гаек стремянок и стремянок рессор (при разрушении резьбы). |

|

|

|

|

|

|

25 |

Закрепить болты отъемных ушков передних рессор |

Снизу |

6 |

0,5/3 |

Головки сменные 24 и 27 мм (26, 27), вороток (29, 30), ключ динамометрический (56) |

Момент затяжки передних болтов 230 - 270 н. м (23 - 27 кГсм) |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена гаек и болтов (при разрушении резьбы). |

|

|

|

|

|

|

26 |

Закрепить стяжные болты клеммовых зажимов пальцев передних рессор |

Снизу |

4 |

1,4/3 |

Ключ гаечный открытый 22 мм (15), ключ динамометрический (56) |

Момент затяжки болтов 80 - 100 . нм (8 - 10 кГсм) |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена гаек и болтов (при разрушении резьбы). |

|

|

|

|

|

|

27 |

Закрепить стяжные болты задних кронштейнов передних колес |

Снизу |

2 |

0,5/3 |

Ключ гаечный открытый 22 мм (15), ключ динамометрический (56) |

Момент затяжки болтов 80 - 100 н. м (8 - 10 кГсм) |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена гайки и стяжного болта (при разрушении резьбы) |

|

|

|

|

|

|

28 |

При необходимости выполнить перестановку колес |

Сверху справа и слева |

|

25,0/2 |

Головка сменная 27 мм (27), ключ динамометрический (56), гайковерт для гаек колес мод. И-318 (8) |

См. примечание |

|

Примечание. Перестановка колес выполняется при обнаружении значительного износа (ступенчатый износ) одного или обоих передних колес. Колеса, имеющие лучшее состояние, ставятся на переднюю ось. Момент затяжки гаек крепления колес: передних 210 - 260 н. м (21 - 26 кГсм) задних 250 - 300 н. м (25 - 30 кГсм), затяжку производить равномерно через одну гайку в два-три приема. |

||||||

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена гаек крепления колес (при разрушении резьбы); |

|

|

|

|

|

|

|

- замена шпилек крепления колес (при разрушении резьбы); |

|

|

|

|

|

|

|

замена клиньев крепления колес (при утере). |

|

|

|

|

|

|

|

ПЕРЕДНЯЯ ОСЬ, РУЛЕВОЕ УПРАВЛЕНИЕ |

|

|

|

|

|

|

29 |

Проверить шплинтовку гаек шаровых пальцев, сошки руля, рычагов поворотных кулаков (внешним осмотром) |

Сверху кабина в поднятом положении |

8 |

3,5/3 |

Плоскогубцы (35), зубило (38), молоток (36) |

Отсутствие шплинтов не допускается |

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена шплинтов. |

|

|

|

|

|

|

30 |

Проверить зазор в шарнирах рулевых тяг |

Снизу и в кабине |

4 |

2,9/4 |

Плоскогубцы (35), отвертка 8 мм (32), ключ гаечный кольцевой 36 мм (95), ключ гаечный открытый 65 мм (96), молоток (36), зубило (38) |

См. примечание |

|

Примечание. Работа выполняется двумя исполнителями. Люфт в шарнирах не допускается. Шарниры продольной и поперечной рулевых тяг не регулируют. При наличии люфта шарниры необходимо заменить. Люфт в шарнирах рулевых тяг проверяют по относительному перемещению шаровых пальцев и наконечников или головок тяг при резком поворачивании рулевого колеса в обе стороны. |

||||||

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена шарниров рулевых тяг; |

|

|

|

|

|

|

|

- замена шплинтов; |

|

|

|

|

|

|

|

- замена прокладок крышек шарниров поперечной рулевой тяги. |

|

|

|

|

|

|

31 |

Проверить зазор в шарнирах карданного вала руля |

Спереди при поднятой передней панели и в кабине |

1 |

0,5/4 |

- |

См. примечание |

|

Примечание. Работа выполняется двумя исполнителями. Люфт в шарнирах не допускается. Люфт в шарнире проверяют по относительному перемещению крестовины относительно подшипников шарнира при резком поворачивании рулевого колеса в обе стороны. При наличии люфта шарнир необходимо заменить. |

||||||

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена шарнира карданного вала руля. |

|

|

|

|

|

|

32 |

Проверить состояние шкворневых соединений (при вывешенных колесах) (рис. 2.) |

Снизу |

2 |

1,7/4 |

Подъемник электромеханический мод. П-128 (4), устройство для проверки радиальных зазоров в шкворневых соединениях (44), набор щупов № (54) |

См. примечание |

|

Рис. 12. Проверка состояния шкворневых соединений. Примечание. Проверка радиального зазора в шкворневых соединениях выполняется в следующей последовательности: закрепить устройство на балке передней оси у колеса, установив ножку индикатора с натягом 2 - 3 мм на нижнем крае тормозного диска, и совместить нуль большой шкалы со стрелкой, Поднять переднюю ось автомобиля так, чтобы колеса не касались пола. По показаниям индикатора устройства определись зазор в шкворневом соединении. Радиальный зазор должен быть не более 0,10 мм, что соответствует показанию индикатора 0,2 мм. Зазор между балкой передней оси и верхней проушиной поворотного кулака с каждой стороны оси не должен превышать 0,4 мм. |

||||||

|

33 |

Снизу |

1 |

48,3/4 |

Линейка для проверки схождения передних колес мод. 2182 (45), ключ гаечный открытый 19 мм (14), ключ трубный (34), ключ динамометрический (56) |

Схождение колес должно быть 1 - 3 мм (по ободам колес в горизонтальной плоскости, проходящей через оси колес). После регулировки момент затяжки гаек болтов наконечников должен быть равен 56 - 60 н.м (5,6 - 6,0 кГсм) |

|

|

Рис. 13 Проверка схождения передвижных колес. |

||||||

|

34 |

Проверить свободный ход рулевого колеса |

В кабине |

1 |

1,0/4 |

Прибор для проверки рулевого управления мод. К-187 (43) |

См. примечание |

|

Примечание. Свободный ход рулевого колеса проверяют, установив передние колеса прямо на горизонтальной площадке. Свободный ход проверяется при работе двигателя на холостом ходу, поворачивая рулевое колесо в ту или другую сторону до начала поворота управляемых колес. Свободный ход рулевого колеса не должен превышать 25°. Осевое перемещение рулевого колеса не допускается. |

||||||

|

35 |

Отрегулировать подшипники передних колес (при вывешенных колесах) |

Сверху |

2 |

8,8/4 |

Подъемник электромеханический мод. 128 (4), головка сменная 13 мм (23), вороток (29), ключ для гаек подшипников ступиц передних колес (41), ключ динамометрический (56) |

См. примечание |

|

Примечание. Люфт подшипников ступиц передних колес не допускается. Подшипники ступиц следует регулировать в следующем порядке: вращая ступицу в обоих направлениях, затянуть гайку крепление подшипников до начала торможения ступицы. Отпустить гайку до совпадения штифта с большим отверстием в замковой шайбе. Затянуть контргайку крепления подшипников моментом 120 - 150 н. м (12 - 15 кГсм). Проверить вращение ступицы колеса, вращая ее в двух направлениях. Колеса со ступицами должны вращаться равномерно и легко. |

||||||

|

|

Возможный сопутствующий ремонт: |

|

|

|

|

|

|

|

- замена подшипников; |

|

|

|

|

|

|

|

- замена прокладок крышек подшипников ступицы; |

|

|

|

|

|

|

|

- замена болтов крепления крышки ступицы; |

|

|

|

|

|

|

|

- замена гаек крепления подшипников; |

|

|

|

|

|

|

|

- замена замковой шайбы, |

|

|

|

|

|

|

|

ТОРМОЗНАЯ СИСТЕМА |

|

|

|

|

|

|

36 |

Проверить работоспособность тормозной системы манометрами по контрольным выводам |

Снизу, в кабине |

7 |

23,2/3 |

Стенд (51) |

См. примечание |

Примечание.

Проверка работоспособности пневматического тормозного привода автомобиля производится с помощью штатных приборов в кабине водителя (двухстрелочный манометр, тормозное табло) и контрольных манометров по клапанам контрольного вывода, которые установлены во всех контурах тормозного привода, и соединительным головкам типа «Палм» и типа «А». Клапаны контрольного вывода расположены в следующих местах:

- контура привода рабочих тормозов передней оси - на клапане ограничителя давления;

- контура привода рабочих тормозов задней тележки - на левом (по ходу автомобиля) лонжероне рамы в зоне заднего моста;

- контура привода вспомогательного и запасного тормозов - на правом лонжероне рамы в зоне заднего моста и воздушном баллоне контура;

- контура привода вспомогательного тормоза и потребителей - в воздушном баллоне контура.

Проверку работоспособности следует производить после устранения утечек воздуха в пневмосистеме.

Последовательность проверки

1. Подсоединить контрольные манометры к клапанам контрольного вывода и соединительным головкам.

2. Запустив двигатель, заполнить воздухом пневмосистему. После срабатывания регулятора давления, давление во всех контурах тормозного привода и соединительной головке питающей магистрали двухпроводного привода должен находиться в пределах 0,62 - 0,75 МПа (6,2 - 7,5 КГс/см2). Давление в соединительной головке типа «А» должно находиться в пределах 0,48 - 0,53 МПа (4,8 - 5,3 кГс/см2). Контрольные лампы тормозного табло не должны гореть.

С погасанием последний лампы зуммер должен прекратить работу.