|

|

Утверждено Министерством монтажных и специальных строительных работ СССР Зам. министра С.В. Подобедов 29 марта 1977 г. |

ОТРАСЛЕВОЙ СТАНДАРТ

|

Приспособления для выверки аппаратов колонного и башенного типов. Конструкция, размеры, технические требования |

ОСТ 36-18-77 |

Приказом Минмонтажспецстроя СССР от 29 марта 1977 г. № 69 срок действия установлен с 1 января 1978 г.

по 1 января 1997 г.

(Измененная редакция, Изм. № 3).

Несоблюдение стандарта преследуется по закону.

Настоящий отраслевой стандарт распространяется на приспособления, применяемые для выверки вертикальных аппаратов.

Настоящий стандарт устанавливает конструкцию и размеры приспособлений для выверки, технические требования к конструкции и правилам установки приспособлений на корпусах вертикальных аппаратов.

1. КОНСТРУКЦИЯ И РАЗМЕРЫ

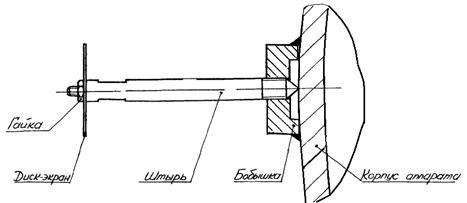

1.1. Приспособление для выверки состоит из бобышки, штыря, диска-экрана, гайки и пробки (см. черт. 1)

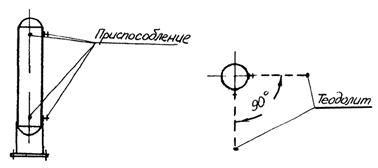

1.2. Для выверки вертикального аппарата одновременно применяются четыре приспособления, которые устанавливаются на корпусе аппарата по двум продольным образующим, радиусы до которых расположены под углом 90°. На каждой продольной образующей устанавливаются по два приспособления: вверху и внизу аппарата. Выверка аппарата на фундаменте производятся с помощью теодолита, устанавливаемого напротив каждой пары приспособлений (см. черт. 2).

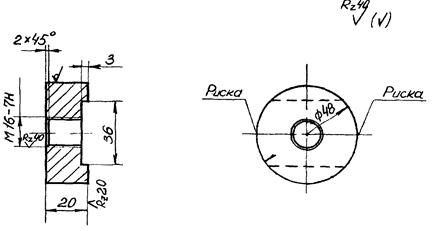

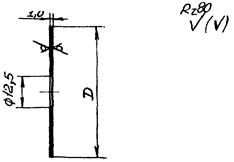

1.3. Конструкция и размеры бобышек должны соответствовать указанным на черт. 3.

Масса 0,25 кг

1.4. На цилиндрической поверхности бобышки должны быть выполнены две риски (см. черт. 3). Риски должны располагаться на пересечении цилиндрической поверхности бобышки с плоскостью, проходящей через ось паза бобышки перпендикулярно торцевой поверхности бобышки. Ширина риски 0,3 ÷ 0,5 мм.

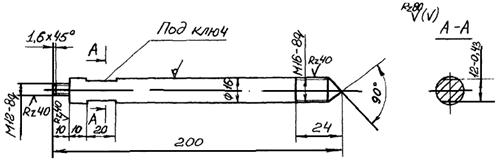

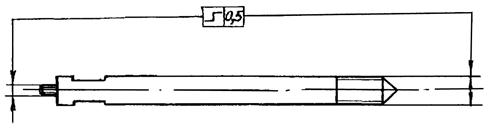

1.5. Конструкция и размеры штыря должны соответствовать указанным на черт. 4.

Масса 0,3 кг

1.6. Конструкция и размеры диска-экрана должны соответствовать указанным на черт. 5 и в таблице.

|

Д, мм |

|

|

До 50 |

30 |

|

От 51 до 80 |

50 |

|

Свыше 80 |

60 |

1.7. Одна сторона диска-экрана, обращенная к теодолиту, должна быть окрашена яркой несмываемой краской (оранжевой или красной).

1.8. Гайка М12 по ГОСТ 5915-70.

1.9. В качестве пробки применить болт М16×20.36 ГОСТ 7798-70.

Пример условного обозначения приспособлений:

Приспособление для выверки ОСТ 36-18-77.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Материал бобышек должен отвечать требованиям, предъявляемым к материалу корпуса аппарата и выбираться в соответствии с ОСТ 26-291-71.

2.2 Материал штырей - ВСт3кп2 по ГОСТ 380-71.

2.3. Материал диска-экрана - ВСт3кп2 по ГОСТ 380-71.

Примечание. В качестве материала диска-экрана может также применяться алюминий, пластмасса и т.д.

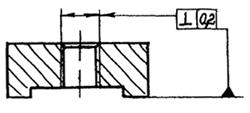

2.4. Неперпендикулярность оси отверстия бобышки к ее торцевой поверхности в плоскости перпендикулярной оси па8а не должна превышать 0,2 мм (см. черт. 6).

2.5. Смещение риски с оси паза бобышки не должна превышать 0,5 мм.

2.6. Несоосность обоих резьбовых концов штыря не должна превышать 0,5 мм (см. черт. 7).

2.7. Четыре бобышки привариваются на заводе-изготовителе к корпусу каждого вертикального аппарата по две штуки вверху и внизу аппарата по двум продольным образующим, радиусы до которых расположены под углом 90°.

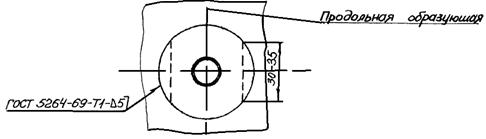

2.8. Бобышки привариваются к корпусу аппарата с направлением паза вдоль продольной образующей, при этом риски на поверхности бобышки должны совпадать с продольной образующей (см. черт. 8).

2.9. Приварка бобышек к аппарату осуществляется с двух сторон (как показано на черт. 8) сварными швами длиной по 30 ÷ 35 мм каждый.

2.10. Две верхние бобышки привариваются на расстоянии 100 ÷ 300 мм ниже верхней кромки цилиндрической части корпуса аппарата, две нижние на таком же расстоянии выше нижней кромки цилиндрической части корпуса аппарата.

2.11. Для приварки бобышек на выбранных продольных образующих должны выбираться ровные гладкие участки без дефектов поверхности и сварных швов.

2.12. Расположение бобышек в одной поперечной плоскости аппарата необязательно.

2.13. Смещение оси бобышек после приварки к корпусу аппарата с продольной образующей, предварительно нанесенной на корпусе аппарата, не должно превышать 1 мм.

2.14. Допуск на угол между осью бобышки и радиусом аппарата в поперечном сечении аппарата после приварки составляет ±1°.

2.15. Конкретное расположение бобышек на аппарате должно указываться в техническом проекте аппарата и подлежит согласованию с монтажной организацией.

2.16. При невозможности согласования с монтажной организацией расположения бобышек на аппаратах завод-изготовитель должен приварить к корпусу 8 бобышек (по 2 штуки) по четырем продольным образующим, расположенным на поверхности аппарата.

2.17. В этом случае продольные образующие с бобышками следует размещать по осям, смещенным на 45° от главных осей аппарата.

2.18. Для вертикальных аппаратов, поставляемых в полностью собранном виде, бобышки привариваются на заводе-изготовителе.

2.19. Для вертикальных аппаратов, поставляемых частями, приварка бобышек производится после сборки аппаратов.

2.20. Для термообрабатываемых аппаратов приварка бобышек производится до термообработки.

2.21. При неправильной приварке бобышек ее следует срубить и приварить новую выше или ниже прежнего места.

2.22. После приварки и приемки резьбовые отверстия бобышек подлежат консервации в соответствии с ГОСТ 13168-69.

2.23. После консервации отверстия бобышек закрываются резьбовыми пробками.

2.24. После установки аппарата в проектное положение и выверки его на фундаменте штыри удаляются, а в оставшиеся от них отверстия вворачиваются болты М16×180 (для изолированных аппаратов) или резьбовые заглушки М16 (для неизолированных аппаратов). Болты и заглушки служат для сохранения и нахождения бобышек при повторной выверке аппаратов.

Государственный институт по проектированию технологии монтажа предприятий нефтеперерабатывающей и нефтехимической промышленности (Гипронефтеспецмонтаж)

Директор института В.А. Воронов

Гл. специалист по стандартизации В.С. Европин

Начальник отдела О.М. Ватен

Руководитель темы,

гл. инженер проекта Б.Н. Коган

Главное управление по монтажу технологического оборудования предприятий нефтеперерабатывающей и нефтедобывающей промышленности (Главнефтемонтаж)

Главный инженер Главка К.И. Гонитель

Начальник технического отдела М.Р. Огульник

Министерство химического и нефтяного машиностроения

Начальник Технического

Управления А.М. Васильев

Министерство монтажных и специальных строительных работ СССР

Зам. начальника Главного

технического управления Г.А. Сукальский

Согласовано:

Всесоюзный научно-исследовательский институт по монтажным и специальным строительным работам (ВНИИМонтажспецстрой)

Зам. директора института

по научной работе В.Г. Наумов

СОДЕРЖАНИЕ