ОТРАСЛЕВОЙ СТАНДАРТ

|

ПРУЖИНЫ

ВИНТОВЫЕ Конструкция, размеры и технические требования |

ОСТ 108.764.01-80 Взамен

|

Указанием Министерства энергетического машиностроения от 30.06.80 № ЮК-002/5260 срок действия установлен

с 01.01.85

до 01.01.93

(Измененная редакция, Изм. № 1, 2, 3).

Несоблюдение стандарта преследуется по закону

1. Настоящий стандарт распространяется на винтовые цилиндрические пружины сжатия для пружинных подвесок станционных и турбинных трубопроводов тепловых и атомных электростанций.

Стандарт устанавливает конструкцию, размеры и технические требования к пружинам с силами от 1,26 кН (128 кгс) до 58,45 кН (5960 кгс) при рабочих деформациях 70 и 140 мм, предназначенным для работы при температуре окружающей среды от минус 40 до плюс 120 °С.

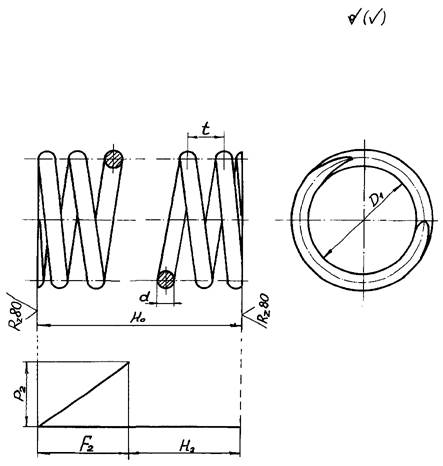

2. Конструкция, размеры и силы пружин должны соответствовать указанным на чертеже и в табл. 1 и 2.

3. Пружины должны изготавливаться в соответствии с требованиями настоящего стандарта.

4. Материал- круглая горячекатаная сталь повышенной точности прокатки группы Б по ГОСТ 2590-71 с техническими требованиями по ГОСТ 14959-79 для рессорно-пружинной стали марки 60С2А категории 3А в термообработанном состоянии (отжиг).

Твердость металла должна быть: для прутков Æ 10 - 12 мм - 46 - 52 HRC; для прутков Æ 16 - 40 мм - 45 - 50 HRC.

(Новая редакция, Изм. № 2).

5. Направление навивки пружин не устанавливается.

6. Для пружин, навиваемых горячим способом, допускается оттяжка концов заготовок.

7. Для пружин с числом рабочих витков до 6 включительно (рабочая деформация F2 = 70 мм) отклонение количества рабочих витков от номинального значения должно быть в пределах ±0,25 витка, и для пружин с числом рабочих витков до 12 включительно (рабочая деформация F2 = 140 мм) - ±0,5 витка.

Пружины на рабочую деформацию F2 = 70 мм

Размеры в мм

|

Сила пружины при рабочей деформации, Р2 кН (кгс) |

Диаметр прутка, d |

Внутренний диаметр пружины, D1 |

Шаг навивки, t |

Высота пружины в свободном состоянии, H0 |

Развернутая длина, L |

Число витков |

Масса, кг |

|

|||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||||||||||

|

Номин. |

Пред. откл. |

||||||||||||

|

Рабочих |

Полных n1 |

|

|||||||||||

|

01 |

1,26 (128) |

10 |

+0,1 -0,5 |

93 |

±1,5 |

25,5 |

143 |

+4,5 -1,5 |

2280 |

5 |

7 |

1,40 |

|

|

02 |

2,73 (278) |

12 |

29,5 |

151 |

2160 |

4,5 |

6,5 |

1,92 |

|

||||

|

03 |

5,24 (534) |

16 |

113 |

±1,5 |

35,5 |

166 |

2440 |

4 |

6 |

3,86 |

|

||

|

04 |

8,00 (816) |

18 |

37,5 |

177 |

2480 |

4,96 |

|

||||||

|

05 |

11,67 (1190) |

20 |

+0,2 -0,5 |

39,5 |

188 |

+5,5 -1,5 |

2520 |

6,22 |

|

||||

|

06 |

16,34 (1666) |

22 |

42,0 |

201 |

2560 |

7,63 |

|

||||||

|

07 |

19,66 (2005) |

24 |

226 |

2810 |

4,5 |

6,5 |

9,98 |

|

|||||

|

08 |

26,34 (2686) |

28 |

+0,2 -0,7 |

138 |

±2,0 |

51,0 |

221 |

2880 |

3,5 |

5,5 |

13,91 |

|

|

|

09 |

32,60 (3325) |

32 |

277 |

+7,0 -2,0 |

3490 |

4,5 |

6,5 |

22,02 |

|

||||

|

10 |

40,00 (4080) |

34 |

53,0 |

289 |

3530 |

25,20 |

|

||||||

|

11 |

48,60 (4955) |

36 |

55,0 |

304 |

3570 |

28,52 |

|

||||||

|

12 |

58,45 (5960) |

40 |

165 |

±2,0 |

64,0 |

284 |

3560 |

3,5 |

35,10 |

|

|||

Пружины на рабочую деформацию F2 = 140 мм

Размеры в мм

|

Сила пружины при рабочей деформации, Р2 кН (кгс) |

Диаметр прутка, d |

Внутренний диаметр пружины, D1 |

Шаг навивки, t |

Высота пружины в свободном состоянии, H0 |

Длина развернутой пружины, L |

Число витков |

Масса, кг |

|||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Рабочих n |

Полных n1 |

|||||

|

13 |

1,26 (128) |

10 |

+0,1 -0,5 |

93 |

±1,5 |

25,5 |

270 |

+7,0 -2,0 |

3900 |

10 |

12 |

2,40 |

|

14 |

2,73 (278) |

12 |

29,5 |

284 |

3650 |

9 |

11 |

3,24 |

||||

|

15 |

5,24 (534) |

16 |

113 |

±1,5 |

35,5 |

308 |

4070 |

8 |

10 |

6,43 |

||

|

16 |

8,00 (816) |

18 |

37,5 |

327 |

4130 |

8,26 |

||||||

|

17 |

11,67 (1190) |

20 |

+0,2 -0,5 |

39,5 |

346 |

+9,0 -3,0 |

4200 |

10,37 |

||||

|

18 |

16,34 (1666) |

22 |

42,0 |

369 |

4260 |

12,70 |

||||||

|

19 |

19,66 (2005) |

24 |

42,0 |

414 |

4760 |

9 |

11 |

16,90 |

||||

|

20 |

26,34 (2686) |

28 |

+0,2 -0,7 |

138 |

±2,0 |

51,0 |

399 |

4720 |

7 |

9 |

22,80 |

|

|

21 |

32,60 (3325) |

32 |

507 |

+11,0 -5,0 |

5900 |

9 |

11 |

37,23 |

||||

|

22 |

40,00 (4080) |

34 |

53,0 |

528 |

5970 |

42,57 |

||||||

|

23 |

48,60 (4955) |

36 |

55,0 |

549 |

6040 |

48,30 |

||||||

|

24 |

58,45 (5960) |

40 |

165 |

±2,0 |

64,0 |

508 |

5830 |

7 |

9 |

57,50 |

||

Пример условного обозначения пружины на силу Р2 = 5,24 кН (534 кгс) при рабочей деформации F2 = 70 мм

ПРУЖИНА 5,24×70 03 ОСТ 108.764.01-80

8. Зазоры между витками при свободном состоянии пружины должны быть равномерными. Отклонение от расчетной величины зазора (t - d) допускается в пределах ±15 %.

9. Опорные витки пружины должны быть поджаты к рабочим виткам. Зазоры между концами опорных витков и рабочими витками не должны быть более 0,25(t - d).

10. Для обеспечения прилегания к плоскости опорные витки пружины должны быть механически обработаны на длине окружности не менее 0,75 витка. Отклонение от перпендикулярности оси пружины к опорным поверхностям не должно быть более 2 % свободной высоты пружины.

11. Витки пружины не должны выходить за пределы наружного и внутреннего ее диаметров более чем на 2 % наружного диаметра пружины.

12. Измерение внутреннего диаметра пружины производится на длине, равной тройному шагу пружины, с каждого торца по двум взаимно перпендикулярным направлениям.

13. Пружины подвергают сплошному визуальному и измерительному контролю в соответствии с пп. 8 - 12 настоящего стандарта.

14. Пружины, удовлетворяющие требованиям п. 13 настоящего стандарта, должны быть подвергнуты двукратному обжатию до соприкосновения витков, без выдержки под пилой.

Объем испытания - сплошной.

Пружины, имеющие после испытания на осадку деформацию не более 2 % высоты в свободном состоянии, признаются годными.

Пружины, имеющие остаточную деформацию более 2 %, должны быть подвергнуты аналогичному повторному испытанию, и те из них, которые при повторном испытании дали остаточную деформации менее 1 %, а в сумме по первому и второму испытанию не свыше 3 % - признаются годными.

15. Пружины, признанные по пп. 13 и 14 настоящего стандарта годными, подвергаются испытанию на рабочую деформацию F2 при силе Р2.

Пружины, имеющие отклонения от номинальной рабочей деформации, приведенные в табл. 3, признаются годными.

|

Количество витков, шт. |

до 10 вкл. |

св. 10 |

|

Отклонение от F2 в % |

±12 |

±10 |

Фактическая величина рабочей деформации при силе Р2 указывается в маркировке пружины.

16. Маркировка и остальные технические требования по ОСТ 108.030.129-79.

20. Параметры - шаг пружины, число витков, развернутая длина, масса в таблицах 1 и 2 являются справочными и могут изменяться по чертежам завода-изготовителя с обеспечением линейной зависимости перемещения от нагрузки.

(Введен дополнительно, Изм. № 3).

ПРИЛОЖЕНИЕ

справочное

ПЕРЕЧЕНЬ

документов, на которые даны ссылки

в сборнике стандартов

ГОСТ 103-76 Полоса стальная горячекатаная, сортамент.

ГОСТ 380-71 Сталь углеродистая обыкновенного качества. Марки и общие технические требования.

ГОСТ 535-79 Прокат сортовой из стали углеродистой обыкновенного качества. Технические условия.

ГОСТ 1050-74 Сталь углеродистая качественная конструкционная.

ГОСТ 1577-70 Сталь горячекатаная толстолистовая качественная углеродистая и легированная конструкционная. Технические требования.

ГОСТ 2590-71 Сталь горячекатаная круглая. Сортамент.

ГОСТ 4543-71 Сталь легированная конструкционная. Марки и технические требования.

ГОСТ 5520-79 Сталь листовая углеродистая низколегированная и легированная для котлов и сосудов, работающих под давлением. Технические условия.

ГОСТ 5582-75 Сталь тонколистовая коррозионностойкая жаростойкая и жаропрочная.

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки и технические требования.

ГОСТ 5915-70 Гайки шестигранные (нормальной точности). Конструкция и размеры.

ГОСТ 7798-70 Болты с шестигранной головкой(нормальной точности). Конструкция и размеры.

ГОСТ 8240-72 Сталь горячекатаная. Швеллеры. Сортамент.

ГОСТ 8509-72 Сталь прокатная угловая равнополочная. Сортамент.

ГОСТ 8510-72 Сталь прокатная угловая неравнополочная. Сортамент.

ГОСТ 9066-75 Шпильки для фланцевых соединений с температурой среды от 0 до 650 °С. Типы и основные размеры.

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы.

ГОСТ 10549-63 Выход резьбы. Сбеги, недорезы, проточки и фаски.

ГОСТ 11371-78 Шайбы. Технические условия.

ГОСТ 14637-69 Сталь толстолистовая и широкополосная (универсальная) углеродистая обыкновенного качества. Технические требования.

ГОСТ 14959-69 Сталь рессорно-пружинная. Марки и технические требования.

ГОСТ 16093-70 Резьба метрическая для диаметров от 1 до 600 мм. Допуски.

ГОСТ 16127-78 Детали стальных трубопроводов. Подвески. Типы и основные размеры.

ГОСТ 20072-74 Сталь теплоустойчивая.

СТ СЭВ 180-75 Основные нормы взаимозаменяемости. Резьба метрическая. Профиль.

СТ СЭВ 182-75 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры.

СТ СЭВ 302-76 Основные нормы взаимозаменяемости. Отклонения размеров с неуказанными допусками.

ТУ 14-1-642-73 Сталь толстолистовая теплоустойчивая марок 12МХ; 12ХМ толщиной 4 - 60 мм. Технические условия.