УТВЕРЖДЕНОУКАЗАНИЕМ МИНТЯЖМАША СССР от 20.09.90 № АВ-002-1-8993 Дата введения 01.04.91 |

ЛИСТ УТВЕРЖДЕНИЯ

АРМАТУРА

ТРУБОПРОВОДНАЯ. ПРОКЛАДКИ

УПЛОТНИТЕЛЬНЫЕ. РАЗМЕРЫ И МАТЕРИАЛЫ.

РД 24.207.07-90

Первый заместитель начальника

научно-технического отдела

МИНТЯЖМАША СССР В.А. Мажукин

Начальник сектора А.Н. Полтарецкий

Главный инженер ЦКБА М.И. Власов

Заместитель директора ЦКБА

по научной работе Ю.И. Тарасьев

Начальник отдела 161 Р.И. Хасанов

Начальник отдела 152 О.И. Фёдоров

Ответственный исполнитель -

заместитель начальника отдела Б.В. Бурмистров

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

АРМАТУРА

ТРУБОПРОВОДНАЯ. |

РД 24.207.07-90 Взамен ОСТ 26-07-274-79 ОСТ 26-07-489-72 ОСТ 26-07-789-86 |

Дата введения 01.04.91

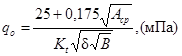

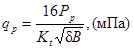

Настоящий руководящий документ распространяется на узлы уплотнения разъёмных неподвижных соединений «корпус-крышка» с прокладками из паронита и резины в трубопроводной арматуре общепромышленного назначения на условное давление Ру до 30 мПа (300 кгс/см2) и температуру рабочей среды от минус 60 °С до плюс 450 °С.

Руководящий документ устанавливает размеры прокладок, конструкцию и размеры узла уплотнения, а также удельные нагрузки обжатия прокладок при сборке, в рабочих условиях и предельно допустимые, марки материалов прокладок, параметры применения, технические требования.

Руководящий документ следует применять при новом проектировании и модернизации изделий.

1. Конструкция и основные размеры.

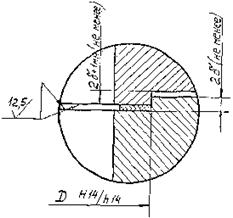

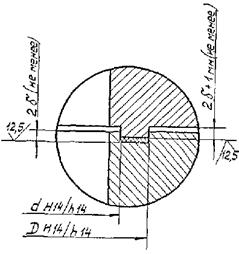

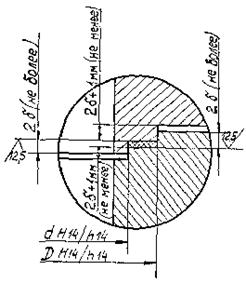

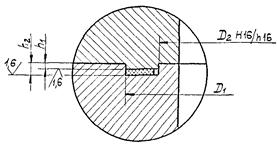

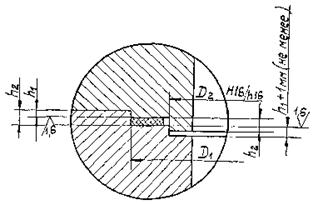

1.1. Прокладки из паронита эксплуатируются в соединениях типа «выступ-впадина» (черт. 1), «шип-паз» (черт. 2) и «замок» (черт. 3).

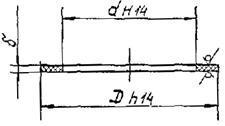

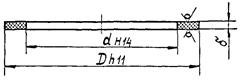

1.2. Конструкция и размеры узла уплотнения и прокладок из паронита должны соответствовать черт. 1 ¸ 4 и табл. 1

Размеры, мм

|

Предельное отклонение h14 |

d |

Предельное отклонение Н14 |

d |

Предельное отклонение |

Масса 1000 шт. кг, не более |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

10 |

-0,36 |

6 |

+0,3 |

1,0 |

±0,1 |

0,1 |

|

15 |

-0,43 |

10 |

+0,36 |

0,2 |

||

|

20 |

-0,52 |

15 |

+0,43 |

0,3 |

||

|

25 |

20 |

+0,52 |

0,4 |

|||

|

30 |

25 |

0,4 |

||||

|

36 |

-0,62 |

30 |

1,5 |

±0,15 |

0,9 |

|

|

42 |

36 |

+0,62 |

1,1 |

|||

|

45 |

38 |

1,4 |

||||

|

50 |

42 |

1,6 |

||||

|

55 |

-0,74 |

45 |

1,6 |

|||

|

60 |

50 |

2,6 |

||||

|

65 |

55 |

+0,74 |

2,8 |

|||

|

70 |

60 |

3,1 |

||||

|

75 |

65 |

3,2 |

||||

|

80 |

70 |

3,5 |

||||

|

85 |

-0,87 |

75 |

3,7 |

|||

|

90 |

80 |

4,0 |

||||

|

95 |

85 |

+0,87 |

4,2 |

|||

|

100 |

90 |

2,0 |

±0,2 |

6,0 |

||

|

105 |

95 |

6,3 |

||||

|

110 |

100 |

6,6 |

||||

|

115 |

105 |

6,9 |

||||

|

120 |

105 |

10,6 |

||||

|

125 |

-1,0 |

110 |

11,1 |

|||

|

130 |

115 |

11,5 |

||||

|

135 |

120 |

12,0 |

||||

|

140 |

125 |

+1,0 |

12,5 |

|||

|

145 |

130 |

13,0 |

||||

|

150 |

135 |

13,4 |

||||

|

155 |

140 |

13,9 |

||||

|

160 |

145 |

14,4 |

||||

|

165 |

150 |

14,9 |

||||

|

170 |

155 |

15,3 |

||||

|

175 |

160 |

15,8 |

||||

|

180 |

165 |

16,3 |

||||

|

105 |

-1,15 |

170 |

16,7 |

|||

|

190 |

175 |

17,2 |

||||

|

200 |

185 |

+1,15 |

18,1 |

|||

|

210 |

190 |

25,1 |

||||

|

220 |

200 |

26,3 |

||||

|

230 |

210 |

27,6 |

||||

|

240 |

220 |

28,8 |

||||

|

250 |

230 |

30,1 |

||||

|

260 |

-1,3 |

240 |

31,4 |

|||

|

270 |

250 |

32,7 |

||||

|

280 |

260 |

+1,3 |

33,9 |

|||

|

290 |

270 |

35,2 |

||||

|

300 |

280 |

36,4 |

||||

|

310 |

290 |

37,7 |

||||

|

320 |

-1,4 |

290 |

57,5 |

|||

|

330 |

300 |

59,3 |

||||

|

340 |

310 |

61,2 |

||||

|

350 |

320 |

+1,4 |

63,1 |

|||

|

360 |

330 |

65,0 |

||||

|

370 |

340 |

66,9 |

||||

|

380 |

350 |

69,8 |

||||

|

390 |

360 |

70,8 |

||||

|

400 |

370 |

72,5 |

||||

|

410 |

-1,55 |

380 |

74,4 |

|||

|

430 |

400 |

74,8 |

||||

|

450 |

420 |

+1,55 |

82,0 |

|||

|

470 |

440 |

85,7 |

||||

|

490 |

460 |

89,5 |

||||

|

500 |

450 |

3,0 |

±0,25 |

223,8 |

||

|

530 |

-1,75 |

480 |

237,9 |

|||

|

560 |

510 |

+1,75 |

252,0 |

|||

|

580 |

530 |

261,4 |

||||

|

600 |

560 |

218,5 |

||||

|

710 |

-2,0 |

670 |

+2,0 |

260,0 |

||

|

750 |

690 |

407,0 |

||||

|

850 |

-2,3 |

800 |

388,6 |

|||

|

950 |

900 |

+2,3 |

435,7 |

Примечание. В таблице масса приведена для прокладок из паронита марки ПОН и ПМБ. Для определения массы марки ПА и ПК значение, приведённое в таблице, необходимо увеличить на 12 %.

1.3. Прокладки из резины эксплуатируются в соединениях типа «шип - паз» (черт. 5) и «замок» (черт. 6).

1.4. Конструкция и размеры узла уплотнения и прокладок из резины должны соответствовать черт. 5 ¸ 7 и табл. 2.