УТВЕРЖДАЮЗаместитель руководителя организации п/я А-3398 ___________ С.Ю. Бобович «9» XII 1986 г. |

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

АРМАТУРА ТРУБОПРОВОДНАЯ. СОЕДИНЕНИЯ |

РД 26-07-266-86Впервые |

Письмом организации от «26» 12 1986 г. № 7-4/12-1764 срок введения установлен с 01.07.1987 г.

Настоящий руководящий документ (РД) распространяется на узлы уплотнения разъемных неподвижных соединений «корпус-крышка» с коническими металлическими прокладками (КМП) для трубопроводной арматуры на условное давление до 32,0 МПа (320 кгс/см2) и температуру среды от 20 К (минус 253 °С) до 873 К (плюс 600 °С). РД устанавливает конструкцию и размеры КМП и посадочных мест. РД следует применять при новом проектировании и модернизации изделий.

1. КОНСТРУКЦИЯ И ОСНОВНЫЕ РАЗМЕРЫ

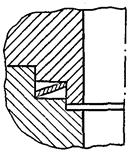

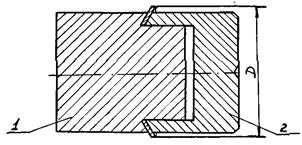

1.1. Конструкция узла уплотнения с КМП должна соответствовать черт. 1.

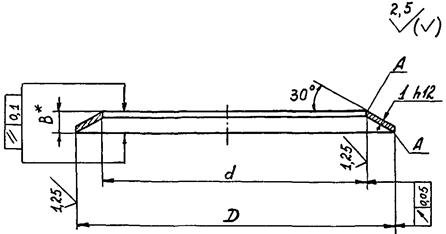

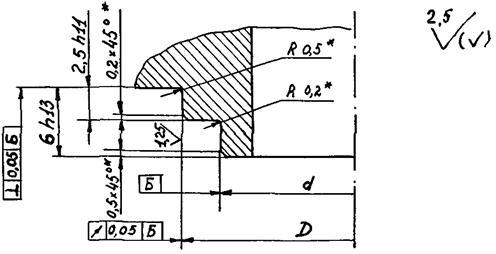

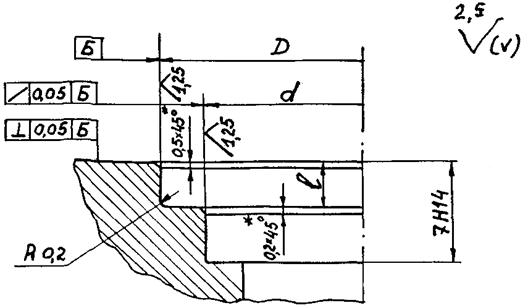

1.2. Конструкция и размеры КМП и посадочных мест в крышке и корпусе должны соответствовать черт. 2, 3, 4 и таблице.

1.3. Неуказанные предельные отклонения угловых размеров КМП по 14 степени точности ГОСТ 8908-81.

СОЕДИНЕНИЕ С КОНИЧЕСКОЙ ПРОКЛАДКОЙ

До обжатия

После обжатия

Черт. 1

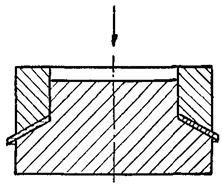

КОНИЧЕСКАЯ МЕТАЛЛИЧЕСКАЯ ПРОКЛАДКА (КМП)

* Размер для справок

Черт. 2

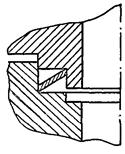

Посадочные места КМП в крышке

* Размеры обеспечиваются инструментом.

Черт. 3

Посадочные места КМП в корпусе

* Размеры обеспечиваются инструментом.

Черт. 4

РАЗМЕРЫ ПРОКЛАДОК И ПОСАДОЧНЫХ МЕСТ

Размеры, мм

|

D |

Предельные отклонения |

d |

Предельные отклонения |

l |

Предельные отклонения Н11 |

B |

Масса 1000 шт. прокладок, кг |

||

|

Вал е9 |

Отверстие Н8 |

Вал е9 |

Отверстие Н8 |

||||||

|

28 |

-0,040 |

+0,033 |

222 |

+0,033 |

4,2 |

+0,075 |

2,6 |

2,1 |

|

|

30 |

-0,092 |

24 |

2,3 |

||||||

|

31 |

25 |

-0,040 |

2,4 |

||||||

|

32 |

26 |

-0,092 |

2,5 |

||||||

|

34 |

28 |

2,6 |

|||||||

|

36 |

30 |

2,8 |

|||||||

|

38 |

-0,050 |

+0,039 |

32 |

+0,039 |

3,0 |

||||

|

40 |

-0,112 |

34 |

3,1 |

||||||

|

42 |

36 |

3,3 |

|||||||

|

44 |

38 |

-0,050 |

3,8 |

||||||

|

46 |

40 |

-0,112 |

3,7 |

||||||

|

48 |

42 |

3,8 |

|||||||

|

51 |

45 |

4,1 |

|||||||

|

57 |

48 |

4,5 |

3,5 |

6,7 |

|||||

|

59 |

50 |

6,9 |

|||||||

|

62 |

+0,046 |

53 |

+0,046 |

7,3 |

|||||

|

65 |

56 |

7,7 |

|||||||

|

69 |

-0,060 |

60 |

8,2 |

||||||

|

72 |

-0,134 |

63 |

-0,060 |

8,6 |

|||||

|

76 |

67 |

-0,134 |

9,1 |

||||||

|

80 |

71 |

9,6 |

|||||||

|

64 |

+0,054 |

75 |

10,1 |

||||||

|

89 |

80 |

10,8 |

|||||||

|

94 |

-0,072 |

85 |

+0,054 |

11,4 |

|||||

|

99 |

-0,159 |

90 |

12,0 |

||||||

|

104 |

95 |

12,7 |

|||||||

|

109 |

100 |

-0,072 |

13,3 |

||||||

|

114 |

105 |

-0,159 |

13,9 |

||||||

|

122 |

110 |

5,0 |

4,3 |

19,7 |

|||||

|

132 |

120 |

21,4 |

|||||||

|

137 |

+0,063 |

125 |

+0,063 |

22,2 |

|||||

|

142 |

-0,185 |

130 |

23,1 |

||||||

|

152 |

-0,085 |

140 |

-0,085 |

24,8 |

|||||

|

162 |

150 |

-0,185 |

26,5 |

||||||

|

172 |

160 |

28,2 |

|||||||

|

182 |

+0,072 |

170 |

29,9 |

||||||

|

192 |

180 |

31,5 |

|||||||

|

202 |

-0,100 |

190 |

+0,072 |

33,2 |

|||||

|

212 |

-0,215 |

200 |

34,9 |

||||||

|

222 |

210 |

-0,100 |

36,6 |

||||||

|

232 |

220 |

-0,215 |

38,3 |

||||||

|

252 |

+0,081 |

240 |

41,7 |

||||||

|

262 |

-0,110 |

250 |

43,4 |

||||||

|

272 |

-0,240 |

260 |

+0,061 |

45,1 |

|||||

|

292 |

-0,240 |

280 |

-0,110 |

48,5 |

|||||

|

312 |

300 |

-0,240 |

51,9 |

||||||

|

332 |

+0,089 |

320 |

+0,089 |

55,3 |

|||||

|

352 |

-0,125 |

340 |

-0,125 |

58,7 |

|||||

|

372 |

-0,265 |

360 |

-0,265 |

62,1 |

|||||

|

392 |

380 |

65,5 |

|||||||

|

412 |

-0,135 |

+0,097 |

400 |

-0,135 |

+0,087 |

68,9 |

|||

|

432 |

-0,290 |

420 |

-0,290 |

72,2 |

|||||

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ.

2.1. КМП должны изготавливаться методом точения из труб, поковок и т.д. или штамповкой из листового материала (см. приложение).

2.2. Материал КМП сталь 12Х18Н10Т или 08Х18Н10Т ГОСТ 5632-72

2.3. Рабочие кромки КМП не должны иметь заусенцев. Допускается на нерабочих кромках КМП, изготовленных методом штамповки, заусенцы не более 0,2 мм. В КМП, изготовленных методом штамповки из листового материала, допуск на толщину h 12 заменяется допуском на толщину листового материала.

2.4. Твердость материала КМП должна быть равна или меньше твердости материала корпуса и крышки.

2.5. Необходимое усилие затяжки шпилек Q3, H (кгс) при сборке, обеспечивающее герметичность соединения, следует рассчитывать по формуле:

Q3 = q0πD + Qp

где q0 - погонное усилие на прокладку при затяге шпилек, принимается 1,32´105 н/м (132 кгс/см);

D - наружный диаметр прокладки, м (см);

Qp - усилие от давления рабочей среды, H (кгс);

Pp - давление рабочей среды, МПа (кгс/см).

2.6. Повторное использование КМП не допускается.

2.7. Правила приемки, упаковки, транспортирования и хранения КМП по ГОСТ 19755-84.

Руководитель предприятия п/я Г-4745 С.И. Косых

Главный инженер предприятия п/я А-7899 М.И. Власов

Заместитель руководителя предприятия п/я А-7899 О.Н. Шпаков

Заведующий отделом 161 Р.И. Хасанов

Заведующий отделом 152 О.И. Федоров

Заведующий сектором Б.В. Бурмистров

Руководитель темы - ведущий конструктор А.П. Келка

Ответственный исполнитель - старший инженер Н.С. Сизова

Приложение

рекомендуемое

Технология изготовления КМП.

1. При изготовлении небольшой партии КМП диаметром до 200 мм целесообразно изготавливать механической обработкой на токарном станке.

2. При изготовлении большой партии КМП диаметром D до 200 мм целесообразно изготавливать методом штамповки из листового материала.

Метод включает следующие операции:

2.1. Из листа вырубается кольцо-заготовка с припуском по наружному диаметру D плюс 2 мм, по внутреннему диаметру - минус 2 мм.

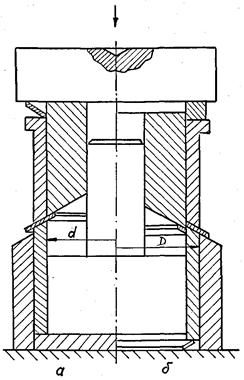

2.2. На приспособлении (черт. 5) кольцу-заготовке посредством пресса придается коническая форма.

2.3. На штампе (черт. 6) производится чистовая обрезка диаметров D и d направление обрезки диаметра d - сверху вниз (черт. 6а), диаметра D - снизу вверх (черт. 6б).

3. При изготовлении КМП диаметром D более 200 мм целесообразно использовать метод штамповки с последующей механической обработкой диаметров d и D на токарном станке.

Метод включает следующие операции:

3.1. Изготовление из листового материала кольца-заготовки и придание ей конической формы аналогично п.п. 2.1. и 2.2.

3.2. Окончательная обработка диаметра D производится на приспособлении (черт. 7).

3.3. Окончательная обработка диаметра d производится на приспособлении (черт. 8).

Черт. 7

Черт. 8

Черт. 5

Черт. 6

СОДЕРЖАНИЕ