ОТРАСЛЕВОЙ СТАНДАРТ

|

ОТРАСЛЕВАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ СИЛОИЗМЕРИТЕЛЬНЫЕ СИСТЕМЫ Методика поверки |

ОСТ 1 02517-84Введен впервые |

Распоряжением Министерства от 27 сентября 1984 г. № 298-65 срок введения установлен с 1 июля 1985 г.

Настоящий стандарт распространяется на однокомпонентные, многокомпонентные, горизонтальные и вертикальные силоизмерительные системы испытательных стендов, обеспечивающие измерение силы, создаваемой тягой двигателей на станке, с пределом допускаемой относительной погрешности δ = ± 0,5 % (для серийных) и δ = ± 0,3 % (для опытных) в диапазоне измерений от 2 до 1 · 103 кН (от 2 · 102 до 1 · 105 кгс) при доверительной вероятности Р = 0,95 и устанавливает методы и средства их первичной и периодической поверок.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Ведомственной поверке подлежат силоизмерительные системы испытательных стендов, прошедшие метрологическую аттестацию по ГОСТ 8.326-89, ОСТ 1 80301-82, ОСТ 1 02583-86.

Периодичность поверки силоизмерительных систем - 1 раз в два года. В обоснованных случаях, по согласованию с головной организацией метрологической службы отрасли, межповерочный интервал может быть увеличен не более чем в 2 раза.

1.2. Ведомственная поверка силоизмерительных систем испытательных стендов осуществляется методом прямых измерений (нагружением силоизмерительных систем контрольными усилиями, направленными по линии действия силы тяги двигателя). Для поверки силоизмерительных систем применяют образцовые средства измерений, отвечающие требованиям ОСТ 1 00463-82.

1.3. При проведении поверки силоизмерительных систем должны соблюдаться следующие требования безопасности:

- к проведению поверки силоизмерительных систем допускаются лица не моложе 18 лет, прошедшие обучение и сдавшие экзамены в учебных заведениях Госстандарта (ВИСМ) и имеющие удостоверение ведомственного поверителя мер и измерительных приборов в области механических измерений;

- нагружение и разгрузка силоизмерительных систем поверочным градуировочным устройством (ПГУ) должны производиться со скоростью, не превышающей 0,2Rmax в минуту, (Rmax - максимальная сила тяги двигателя, измеряемая силоизмерительной системой);

- в процессе нагружения и разгрузки силоизмерительной системы должны соблюдаться правила по технике безопасности, указанные в «Инструкции по эксплуатации силоизмерительных систем», «Инструкции по эксплуатации поверочного градуировочного устройства» и «Инструкции по эксплуатации образцового динамометра».

2. МЕТОДИКА ПОВЕРКИ СИЛОИЗМЕРИТЕЛЬНЫХ СИСТЕМ

2.1. При проведении поверки силоизмерительных систем должны выполняться операции, указанные в таблице.

|

Наименование операции |

Номер пункта стандарта |

|

Внешний осмотр |

|

|

Определение порога чувствительности |

|

|

Определение случайной составляющей погрешности силоизмерительной системы и цены наименьшего деления шкалы |

|

|

Определение вариации показаний силоизмерительной системы |

|

|

Определение систематической составляющей погрешности силоизмерительной системы |

|

|

Определение суммарной относительной погрешности силоизмерительной системы |

2.2. При проведении поверки силоизмерительной системы должны применяться следующие средства поверки, поверенные в соответствии с ГОСТ 8.002-86 и ГОСТ 8.513-84:

- переносные образцовые динамометры типа КМВО (МВО), ДОВР (ДОВС) или другие переносные образцовые динамометры, отвечающие требованиям ОСТ 1 00463-82, обладающие следующими нормативно-техническими характеристиками:

диапазон измерений - от 2 до 1 · 103 кН (от 2 · 102 до 1 · 105 кгс),

класс точности 0,05;

предел допускаемой относительной погрешности измерений ± 0,2 % в диапазоне от 0,2Rmax до Rmax;

- градуировочные технические грузы, соответствующие по точностным характеристикам гирям 4-го класса точности по ГОСТ 7328-82, - для получения градуировочной характеристики и определения случайной составляющей погрешности силоизмерительной системы;

- гири 4-го или более высокого класса точности по ГОСТ 7328-82 массой до 0,5 кг - для определения порога чувствительности силоизмерительной системы;

- индикатор часового типа ИЧ10 класса точности 0 или 1 по ГОСТ 577-68 с диапазоном измерений от 0 до 10 мм для измерения деформационных перемещений динамометрической платформы (ДМП) при определении градуировочной характеристики и поверке силоизмерительной системы;

- уровень рамный и брусковый по ГОСТ 9392-89 с длиной рабочей поверхности 200 мм и ценой деления шкалы не более 0,15 мм/м или квадрант оптический типа КО-10 по ГОСТ 14967-80 с допускаемой погрешностью измерения ± 5" и длиной основания 150 мм - для поверки горизонтальности силопередающих звеньев ПГУ;

- ПГУ - для нагружения силоизмерительной системы контрольными усилиями, воспроизводимыми по показаниям образцового динамометра, направленными по линии действия силы тяги двигателя, при проведении поверки силоизмерительной системы.

2.3. При проведении поверки должны соблюдаться следующие условия:

- температура окружающей среды - (20 ± 5) °С (для операции «Определение систематической составляющей погрешности силоизмерительной системы»);

-

атмосферное давление - 101,3 кПа ![]() кПа (760 мм рт. ст.

кПа (760 мм рт. ст. ![]() мм рт. ст.);

мм рт. ст.);

- относительная влажность - (65 ± 20) %;

- номинальное напряжение питания электросети - 220/380 В ± 5 %;

- отсутствие ударных и вибрационных ускорений, передаваемых на силоизмерительную систему и ее элементы в момент проведения отсчета показаний, устанавливается по отсутствию колебаний линейных отметок шкалы образцового динамометра.

2.4. Перед проведением поверки силоизмерительной системы должны быть выполнены следующие подготовительные работы:

2.4.1. До начала ведомственной поверки силоизмерительной системы рычажные градуировочные (РГУ) и силоизмерительные устройства должны быть проверены на соответствие требованиям ОСТ 1 02512-84 и ОСТ 1 02677-89. Проверка должна производиться не реже 1 раза в два года (в соответствии с требованиями указанных отраслевых стандартов).

2.4.2. Для силоизмерительных систем, находящихся в эксплуатации более 10 лет, перечень параметров, на соответствие которым должна производиться проверка, может уточняться по согласованию с головной организацией метрологической службы отрасли, учитывая особенности конструкции силоизмерительных систем, применяемых на предприятии.

2.4.3. В соответствии с требованиями «Технического описания и инструкции по эксплуатации силоизмерительных систем» проверить комплектность силоизмерительной системы.

2.4.4. Проверить наличие поверочных клейм Госстандарта или ведомственной метрологической службы на градуировочных грузах силоизмерительной системы или свидетельства о ведомственной поверке переносного образцового (контрольного) динамометра со вторичной аппаратурой, применяемого в качестве градуировочного устройства.

Срок действия клейма - 2 года.

2.4.5. Проверить наличие документа о поверке применяемых в силоизмерительной системе первичных и других преобразователей силы. В случае необходимости обеспечить их поверку в соответствии с требованиями действующей нормативно-технической документации.

2.4.6. Проверить правильность функционирования силоизмерительного и градуировочного устройств, применяемых в силоизмерительной системе.

2.4.7. Проверить правильность функционирования указателей линейных перемещений ДМП и наличие записи в формуляре о их градуировке и очередной поверке.

2.4.8. Проверить правильность функционирования применяемых в силоизмерительной системе электромеханического вибратора и механического нагружателя градуировочного устройства.

Примечание. Выполнение работ по пп. 2.4.6 - 2.4.8 осуществляется путем проведения пробных нагружений силоизмерительной системы стендовым градуировочным устройством (СГУ) и визуального наблюдения за работой функционирующих элементов силоизмерительной системы.

2.4.9. Смонтировать на стенде ПГУ и установить в нем имитатор (силопередающий стержень) вместо применяемого при поверке переносного образцового динамометра.

2.4.10. С помощью ПГУ нагрузить силоизмерительную систему максимально допускаемой для данной системы силой R = Rmax, дать выдержку 5 мин, разгрузить силоизмерительную систему. Произвести визуальный осмотр силоизмерительной системы и ПГУ на предмет отсутствия возможных остаточных деформаций в силопередающих элементах силоизмерительной системы и ПГУ.

2.4.11. Демонтировать имитатор, установить вместо него переносной образцовый динамометр, нагрузить силоизмерительную систему максимально допускаемой для данной системы силой R = Rmax, дать выдержку 5 мин, осмотреть все силопередающие элементы силоизмерительной системы, разгрузить силоизмерительную систему полностью, установить отсчетное устройство динамометра на условный «нуль».

2.5. Проведение поверки

Линии рабочих ребер призм рычагов РГУ должны лежать в горизонтальной плоскости.

Рабочие ребра призм должны соприкасаться с подушками по всей длине так, чтобы суммарная длина просвета между ними не превышала 25 % от рабочей длины подушки, причем просветы на концах призм не допускаются.

Наибольшее боковое перемещение призм по подушкам и подушек по призмам, ограниченных щечками, не должно превышать 2 мм.

Исходное положение горизонтального градуировочного рычага должно быть отрегулировано таким образом, чтобы он занимал горизонтальное положение при нагрузке на ДМП, примерно равной номинальной тяге испытываемого двигателя.

Передаточное число рычагов должно быть определено при выпуске их из производства или после ремонта с пределом допускаемой относительной погрешности измерения ± 0,01 %.

2.5.2. Под метрологическими характеристиками (по ГОСТ 8.009-84) силоизмерительной системы понимают характеристики таких свойств, которые оказывают влияние на результаты и погрешности измерений:

- порог чувствительности силоизмерительной системы;

- случайная составляющая погрешности силоизмерительной системы;

- вариация (гистерезис) показаний силоизмерительной системы;

- цена наименьшего деления (единицы отсчета) шкалы силоизмерительной системы;

- систематическая составляющая погрешности силоизмерительной системы;

- суммарная относительная погрешность силоизмерительной системы.

2.5.3. Определение порога чувствительности силоизмерительной системы производится при нагрузках 0,1Rmax и 1,0Rmax.

Порядок выполнения операции: при действии на ДМП указанных нагрузок на грузоприемное устройство плавно (без толчков) навешивают такое количество технических разновесов, которое создает дополнительную силу, действующую на ДМП, и вызывающую малейшее изменение показаний силоизмерительной системы, заметное невооруженным глазом при обычном для силоизмерительной системы способе отсчета.

Данные заносятся в протокол, оформляемый в соответствии с рекомендуемым приложением 1.

Для каждой из указанных контрольных нагрузок эксперимент повторяется не менее 5 раз.

2.5.4. Определение случайной составляющей погрешности силоизмерительной системы и цены деления шкалы производится в диапазоне рабочих нагрузок (0,1 - 1,0)Rmax. Случайная составляющая погрешности силоизмерительной системы определяется на контрольных нагрузках, соответствующих 10, 20, 30, 40, 50, 60, 70, 80, 90, 100 % от максимального значения силы, измеряемой силоизмерительной системой при испытании двигателей.

Количество результатов измерений, зарегистрированных на каждой контрольной нагрузке (прямого и обратного хода), должно быть не менее 10.

Порядок выполнения операции: осуществляя ряд статических однократных градуировок силоизмерительной системы (не менее 10) с помощью СГУ и рассматривая зарегистрированные показания силоизмерительной системы на каждой контрольной нагрузке как ряды измерений одинакового достоинства, определяют цену деления шкалы и пределы допускаемых случайных погрешностей результатов единичных измерений при нормированном значении доверительной вероятности Р = 0,95 в соответствии с требованиями ОСТ 1 01021-81 и ОСТ 1 02512-84.

Полученные результаты оформляются протоколом в соответствии с рекомендуемым приложением 2.

2.5.5. Вариацию показаний силоизмерительной системы определяют как наибольшую, полученную экспериментально, разность между полученными средними арифметическими значениями многократных показаний, соответствующих одному и тому же действительному значению измеряемой силы для прямого и обратного ходов градуировки силоизмерительной системы.

Эта характеристика определяется по результатам математической обработки полученных не менее десяти однократных статических градуировок, проведенных в нормальных условиях, с целью оценки пределов допускаемой случайной составляющей погрешности силоизмерительной системы (рекомендуемое приложение 2).

Для силоизмерительных систем, обеспечивающих измерение силы с относительной погрешностью измерения, не превышающей 0,5 % (для серийных изделий) и 0,3 % (для опытных изделий), максимальное относительное значение вариации показаний не должно превышать 0,5 и 0,3 % соответственно в диапазоне от 0,3Rmax до Rmax.

При определении систематической составляющей погрешности силоизмерительной системы ДМП последовательно нагружают ступенями, не превышающими 0,1Rmax 5 раз помощью СГУ, а затем 5 раз с помощью образцового динамометра, регистрируя при этом в рекомендуемом приложении 3 показания силоизмерительной системы, а в рекомендуемом приложении 4 - значения деформационных перемещений ДМП на каждой ступени нагружения.

Работа по определению систематической составляющей погрешности силоизмерительной системы должна выполняться за время 8 - 12 ч в условиях, указанных в п. 2.3 данного стандарта, без перерывов между отдельными градуировками более 1 ч. Изменение установившейся в боксе температуры за время выполнения поверочных градуировок силоизмерительной системы не должно превышать 2 °С.

2.6. Обработка результатов наблюдений

2.6.1. Порог чувствительности силоизмерительной системы определяется по формулам:

![]() (1)

(1)

![]() (2)

(2)

где r0,1 - порог чувствительности силоизмерительной системы при действующей на ДМП контрольной нагрузке (силе), равной 0,1Rmax, Н (кгс);

r1,0 - порог чувствительности силоизмерительной системы при действующей на ДМП контрольной нагрузке (силе), равной 1,0Rmax, H (кгс);

Rmax - максимальная измеряемая силоизмерительной системой сила тяги двигателя, Н (кгс);

J - передаточное число РГУ;

i = 5 - количество проведенных опытов на каждой из указанных контрольных нагрузок (сил) (nΣ = 5);

![]() ,

, ![]() - сила притяжения разновеса,

положенного на грузоприемную платформу РГУ во время

проведения единичного опыта при определении порога чувствительности системы, Н

(кгс).

- сила притяжения разновеса,

положенного на грузоприемную платформу РГУ во время

проведения единичного опыта при определении порога чувствительности системы, Н

(кгс).

Порог чувствительности для вновь созданных и модернизированных силоизмерительных систем не должен превышать 0,02 % Rmax. В виде исключения для силоизмерительных систем, созданных более 10 лет назад, допускается значение порога чувствительности, не превышающее 0,06 % Rmax.

2.6.2. При расчете случайной составляющей погрешности силоизмерительной системы определяют значения средних арифметических показаний для прямого и обратного ходов градуировочной характеристики для каждой из K ступеней нагружения:

![]() (3)

(3)

![]() (4)

(4)

где LKH - среднее арифметическое из nKH показаний силоизмерительной системы в K-ом ряду измерений при прямом ходе градуировочной характеристики силоизмерительной системы (при нагрузке), единиц отсчета;

LKP - среднее арифметическое из nKP показаний силоизмерительной системы в K-ом ряду измерений при обратном ходе градуировочной характеристики силоизмерительной системы (при разгрузке), единиц отсчета;

nKH - общее число наблюдений показаний силоизмерительной системы в K-ом ряду измерений при нагрузке;

nKP - общее число наблюдений показаний силоизмерительной системы в K-ом ряду измерений при разгрузке;

![]() - результат

единичного отсчета в K-ом ряду измерений при нагрузке

силоизмерительной системы;

- результат

единичного отсчета в K-ом ряду измерений при нагрузке

силоизмерительной системы;

![]() - результат

единичного отсчета в K-ом ряду измерений при разгрузке силоизмерительной системы.

- результат

единичного отсчета в K-ом ряду измерений при разгрузке силоизмерительной системы.

Определяют среднее средних значений LK для каждой ступени нагружения:

![]() (5)

(5)

где LK - среднее арифметическое в K-ом ряду измерений всех показаний силоизмерительной системы, полученных при нагрузке и разгрузке, единиц отсчета.

Полученные

единичные результаты отсчетов показаний ![]() и

и ![]() на каждой из K ступеней

прямого и обратного ходов градуировочной характеристики соответственно заносят

в рекомендуемое приложение 2.

на каждой из K ступеней

прямого и обратного ходов градуировочной характеристики соответственно заносят

в рекомендуемое приложение 2.

Определяют

вариацию aK и погрешность

измерений ![]() , обусловленную вариацией для каждой ступени нагружения:

, обусловленную вариацией для каждой ступени нагружения:

aK = LKP - LKH; (6)

![]() (7)

(7)

где aK - вариация (разница между средними арифметическими показаниями силоизмерительной системы, полученными в K-ом ряду при разгрузке и нагрузке);

![]() - погрешность измерения,

обусловленная вариацией в K-ом ряду измерений, %;

- погрешность измерения,

обусловленная вариацией в K-ом ряду измерений, %;

CK - цена деления шкалы (единицы отсчета показаний силоизмерительной системы), Н/ед. отсч. (кгс/ед. отсч.);

RK - сила, действующая на ДМП в K-ом ряду измерений, Н (кгс).

Определяют случайные отклонения в каждом из K рядов измерения,

если

![]()

![]() (8)

(8)

![]() (9)

(9)

если ![]()

![]() (10)

(10)

![]() (11)

(11)

где ![]() - максимальная погрешность

измерения, обусловленная вариацией в K-ом ряду измерений, %;

- максимальная погрешность

измерения, обусловленная вариацией в K-ом ряду измерений, %;

![]() - случайные

отклонения, вычисленные при нагрузке силоизмерительной системы в K-ом ряду

измерений;

- случайные

отклонения, вычисленные при нагрузке силоизмерительной системы в K-ом ряду

измерений;

![]() - случайные

отклонения, вычисленные при разгрузке силоизмерительной системы в K-ом ряду

измерений.

- случайные

отклонения, вычисленные при разгрузке силоизмерительной системы в K-ом ряду

измерений.

Находят сумму случайных отклонений в каждом ряду измерений (они должны равняться нулю или отличаться от нуля в пределах сделанных округлений среднего арифметического и полученных значений отклонений при вычислениях). Вычисления и округления результатов осуществлять до второго знака после запятой.

Рассматривая ряды измерений и полученные для них ряды случайных отклонений, следует убедиться, что в них нет резко отличающихся результатов, грубые погрешности отбраковывают, пользуясь критерием Смирнова или Романовского и оценкой грубых погрешностей, приведенных в справочном приложении 5.

Возводят в квадрат полученные значения случайных отклонений ![]() и

и ![]() и

находят сумму квадратов:

и

находят сумму квадратов:

![]()

![]()

Определяют цену деления шкалы (единицы отсчета) для каждой ступени нагружения:

![]() (12)

(12)

где RK+1 - сила, действующая на ДМП в K + 1 ряду измерений, Н (кгс);

LK+1 - среднее арифметическое в K + 1 ряду измерений всех показаний силоизмерительной системы, полученных при нагрузке и разгрузке, единиц отсчета;

DLK - приращение показаний силоизмерительной системы для K-го ряда измерений.

Цена деления шкалы не должна превышать 0,15 % Rmax, а цена единицы отсчета по цифровому табло 0,015 % Rmax.

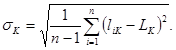

Определяют средние квадратические погрешности измерения для каждой ступени нагружения:

(13)

(13)

где ![]() - абсолютная средняя

квадратическая погрешность силоизмерительной системы, вычисленная для K-го ряда

измерений, Н (кгс);

- абсолютная средняя

квадратическая погрешность силоизмерительной системы, вычисленная для K-го ряда

измерений, Н (кгс);

nK = nKH + nKP - число наблюдений в K-ом ряду измерений, оставшееся после исключения грубых погрешностей.

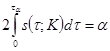

Пользуясь нормированным значением доверительной вероятности Р = 0,95 и полученным в каждом ряду числом измерений nK, по таблице Стьюдента-Фишера (справочное приложение 6) находят величину квантилей и определяют абсолютное значение случайной составляющей погрешности силоизмерительной системы для каждой ступени нагружения по формуле:

(14)

(14)

где DRKP - абсолютная случайная составляющая погрешности силоизмерительной системы, вычисленная для K-го ряда измерений при доверительной вероятности Р = 0,95;

ta - квантиль Стьюдента-Фишера при n = 20 и Р = 0,95.

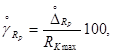

Определяют относительные и приведенные значения случайной составляющей погрешности силоизмерительной системы в каждом ряду измерений:

![]() (15)

(15)

![]() (16)

(16)

где ![]() - относительная случайная

составляющая погрешности силоизмерительной системы, вычисленная для K-го ряда

измерений при доверительной вероятности Р = 0,95 % от Rизм, %.

- относительная случайная

составляющая погрешности силоизмерительной системы, вычисленная для K-го ряда

измерений при доверительной вероятности Р = 0,95 % от Rизм, %.

![]() - приведенная

случайная составляющая погрешности силоизмерительной системы, вычисленная для K-го ряда

измерений при доверительной вероятности Р = 0,95 % от Rmax, %.

- приведенная

случайная составляющая погрешности силоизмерительной системы, вычисленная для K-го ряда

измерений при доверительной вероятности Р = 0,95 % от Rmax, %.

Если полученные значения приведенных случайных погрешностей силоизмерительной системы для каждой ступени нагружения на стендах, предназначенных для испытаний серийных (опытных) двигателей не превышают 0,3 % (0,2 %), силоизмерительная система считается нормально работающей, а полученные результаты - пригодными для дальнейшей обработки. В противном случае находят и устраняют дефекты в работе силоизмерительной системы или грубые погрешности в соответствующих рядах измерений, руководствуясь критерием Романовского или Смирнова.

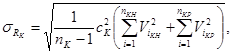

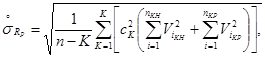

Определяют среднюю квадратическую погрешность результатов единичных измерений для всего диапазона измеряемых усилий, т.е. для генеральной (n ³ 200) совокупности измерений:

(17)

(17)

где ![]() - абсолютная средняя

квадратическая погрешность силоизмерительной системы для каждой ступени

нагружения, вычисленная для генеральной совокупности (всего диапазона

измерений) единичных измерений при числе результатов единичных отсчетов n ³ 200, Н (кгс)

- абсолютная средняя

квадратическая погрешность силоизмерительной системы для каждой ступени

нагружения, вычисленная для генеральной совокупности (всего диапазона

измерений) единичных измерений при числе результатов единичных отсчетов n ³ 200, Н (кгс)

![]() (18)

(18)

если K ³ 10 (nKH + nKP) = 20, то n ³ 200,

K - общее количество рядов измерений.

Определяют предел допускаемой случайной составляющей погрешности силоизмерительной системы для всего диапазона измерения:

(19)

(19)

где ![]() - предел

допускаемой случайной составляющей погрешности силоизмерительной системы для

всего диапазона измерений, Н (кгс).

- предел

допускаемой случайной составляющей погрешности силоизмерительной системы для

всего диапазона измерений, Н (кгс).

Определяют предел допускаемых относительных и приведенных случайных составляющих погрешности силоизмерительной системы:

(20)

(20)

(21)

(21)

где ![]() - предел допускаемой относительной

случайной составляющей погрешности силоизмерительной системы для всего

диапазона измерений, % от

Rизм, %;

- предел допускаемой относительной

случайной составляющей погрешности силоизмерительной системы для всего

диапазона измерений, % от

Rизм, %;

![]() - предел

допускаемой приведенной случайной составляющей погрешности силоизмерительной

системы для всего диапазона измерений, % от Rmax, %

- предел

допускаемой приведенной случайной составляющей погрешности силоизмерительной

системы для всего диапазона измерений, % от Rmax, %

Силоизмерительную

систему испытательного стенда считают удовлетворительно работающей и пригодной

для применения по назначению, если полученные значения приведенных случайных

погрешностей измерения на стендах, предназначенных для испытаний серийных

двигателей, не превышают 0,25 %, т.е. ![]() ,

и не превышают 0,15 % - на стендах,

предназначенных для испытаний опытных двигателей.

,

и не превышают 0,15 % - на стендах,

предназначенных для испытаний опытных двигателей.

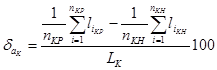

Значение относительной вариации показаний силоизмерительной системы на каждой ступени нагружения K, если градуировочная характеристика линейна, определяется по формуле:

(22)

(22)

или по формуле:

(23)

(23)

если

градуировочная характеристика нелинейна, где ![]() - относительная

вариация показаний силоизмерительной системы на каждой ступени нагружения K, %.

- относительная

вариация показаний силоизмерительной системы на каждой ступени нагружения K, %.

2.6.3. Систематическую составляющую погрешности измерений определяют по формуле:

(24)

(24)

где ![]() -

систематическая составляющая погрешности силоизмерительной системы,

определяемая как разность между показаниями силоизмерительной системы и

показаниями образцового динамометра в K-ом ряду

измерений;

-

систематическая составляющая погрешности силоизмерительной системы,

определяемая как разность между показаниями силоизмерительной системы и

показаниями образцового динамометра в K-ом ряду

измерений;

![]() - единичный

результат отсчета показаний силоизмерительной системы в K-ом ряду

измерений при непосредственном нагружении силоизмерительной системы с помощью

образцового динамометра, единиц отсчета;

- единичный

результат отсчета показаний силоизмерительной системы в K-ом ряду

измерений при непосредственном нагружении силоизмерительной системы с помощью

образцового динамометра, единиц отсчета;

![]() -

единичные контрольные усилия, воспроизводимые в K-ом

ряду измерений по показаниям образцового динамометра, Н (кгс).

-

единичные контрольные усилия, воспроизводимые в K-ом

ряду измерений по показаниям образцового динамометра, Н (кгс).

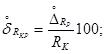

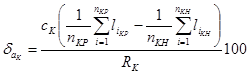

Определяют относительные значения систематической составляющей погрешности измерений:

![]() (25)

(25)

где ![]() - относительная

систематическая составляющая погрешности измерений, %.

- относительная

систематическая составляющая погрешности измерений, %.

Определяют приведенное значение систематической составляющей погрешности измерений:

![]() (26)

(26)

где ![]() - приведенная систематическая

составляющая погрешности измерений, %.

- приведенная систематическая

составляющая погрешности измерений, %.

Если

окажется, что |![]() | £ 0,05 %, то

результаты измерений силоизмерительных систем

испытательных стендов считают правильными.

| £ 0,05 %, то

результаты измерений силоизмерительных систем

испытательных стендов считают правильными.

Если

|![]() | > 0,05 %, то

находят и устраняют причину неправильных показаний силоизмерительной системы, а

при невозможности ее устранения решают вопрос о внесении в результаты измерений

соответствующих поправок и величине неисключенной систематической погрешности

силоизмерительной системы.

| > 0,05 %, то

находят и устраняют причину неправильных показаний силоизмерительной системы, а

при невозможности ее устранения решают вопрос о внесении в результаты измерений

соответствующих поправок и величине неисключенной систематической погрешности

силоизмерительной системы.

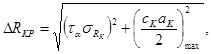

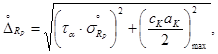

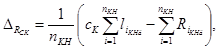

2.6.4. Предел суммарной относительной погрешности силоизмерительной системы определяется по формуле:

![]() (27)

(27)

Если δ £ 0,5 % Rизм в диапазоне от 0,5Rmax до Rmax, силоизмерительная система считается прошедшей ведомственную поверку и допускается для испытаний серийных двигателей.

Если δ £ 0,3 % Rизм в том же диапазоне, силоизмерительная система считается прошедшей поверку и допускается для измерений при испытаниях опытных двигателей.

Результаты поверки силоизмерительной системы представляются в виде протокола, оформляемого в соответствии с обязательным приложением 7, где Rндо - значение предварительной, постоянно действующей подгрузки динамометра, если таковая имеется.

2.7. Результаты поверки силоизмерительной системы оформляются протоколами (рекомендуемые приложения 1, 2, 3, 4 и обязательное приложение 7 данного стандарта) и свидетельством о поверке по ОСТ 1 00421-81.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Определение порога чувствительности силоизмерительной системы

стенда № __________ предприятия _____

Протокол от ________________ 19 ____ г.

|

Нагрузка (сила) на ДМП, Н (кгс) |

Сила притяжения дополнительных грузов q, располагаемых на грузоприемной платформе РГУ, Н (кгс) |

Среднее значение силы притяжения дополнительных грузов, qср Н (кгс) |

Порог чувствительности |

Порог чувствительности от Rmax, % |

||||

|

1 |

2 |

3 |

4 |

5 |

||||

|

0,1Rmax |

||||||||

|

1,0Rmax |

||||||||

Заключение:

Обработал _______________ _____________________

подпись инициалы и фамилия

Проверил ________________ _____________________

подпись инициалы и фамилия