РАО «ЕЭС РОССИИ»

ОАО «ОБЪЕДИНЕНИЕ ВНИПИЭНЕРГОПРОМ»

РД-5-ВЭП

РУКОВОДЯЩИЙ ДОКУМЕНТ

ПО ПРИМЕНЕНИЮ ОСЕВЫХ СИЛЬФОННЫХ

КОМПЕНСАТОРОВ

АООТ

«МЕТАЛКОМП»

ПРИ

ПРОЕКТИРОВАНИИ, СТРОИТЕЛЬСТВЕ И ЭКСПЛУАТАЦИИ

ТЕПЛОВЫХ СЕТЕЙ

по

техническим условиям

ТУ 5-99 НФКП.302667.310 ТУ (CK-160.000.00 ТУ)

«КОМПЕНСАТОРЫ СИЛЬФОННЫЕ»

ск-мк

по техническим условиям

ВЕИШ.302667.300-01.43 ТУ

«СИЛЬФОННЫЕ КОМПЕНСАЦИОННЫЕ УСТРОЙСТВА»

СКУ-МК

по техническим условиям

НФКП.302667.309-01.41 ТУ

«СТАРТОВЫЕ КОМПЕНСАТОРЫ»

сск-мк

|

Генеральный директор ОАО |

И.И. КУЗЬМИН |

|

Главный инженер |

Б.Л. БАРОЧИН |

|

Зам. генерального директора |

Я.А. КОВЫЛЯНСКИЙ |

Москва

2001 г.

В разработке

Руководящего Документа (РД) по применению осевых

сильфонных компенсаторов АООТ «МЕТАЛКОМП» при

проектировании, строительстве и эксплуатации тепловых сетей

по техническим условиям

ТУ 5-99 НФКП.302667.310 ТУ

(СК-160.000.00 ТУ)

«Компенсаторы сильфонные»

СК-МК

по техническим условиям

ВЕИШ.302667.300-01.43 ТУ

«Сильфонные компенсационные устройства»

СКУ-МК

по техническим условиям

НФКП.302667.309-01.41 ТУ

«Стартовые компенсаторы»

сск-мк

принимали участие:

Кандидат технических наук Я.А. КОВЫЛЯНСКИЙ

Кандидат технических наук Г.Х. УМЕРКИН

Инженер А.И. КОРОТКОВ

СОДЕРЖАНИЕ

ОСНОВНЫЕ И ДОПОЛНИТЕЛЬНЫЕ МАТЕРИАЛЫ

1. РД 10-249-98 «Нормы расчета на прочность стационарных котлов и трубопроводов пара и горячей воды». Госгортехнадзор России, 1999.

2. Отраслевые стандарты: «Котлы стационарные и трубопроводы пара и горячей воды». Нормы расчета на прочность. ОСТ 108.031.08-85, ОСТ 108.031.09-85, ОСТ 108.031.10-85.

3. «Расчет трубопроводов на прочность», А.Г. Камерштейн и др. Москва, Гостоптехиздат, 1966.

4. «Типовые решения прокладки трубопроводов тепловых сетей в изоляции из пенополиуретана», Альбом ВНИПИэнергопрома, 1998.

5. «Руководящие Документы (РД) по применению осевых металлических сильфонных компенсаторов, изготавливаемых ГУП «КОМПЕНСАТОР» и ОАО «Тульский патронный завод», при проектировании, строительстве и эксплуатации тепловых сетей», ВНИПИэнергопром, 1998 - 2001.

6. СНиП «Системы теплоснабжения», 2-я редакция. ВНИПИэнергопром, 1997.

7. Справочник по проектированию тепловых сетей, в двух томах, Теплоэлектропроект, 1959.

8. Нормы технологического проектирования бесканально прокладываемых тепловых сетей в битумоперлите, битумокерамзите, битумовермикулите, армопенобетоне и пенополимербетоне, ВНИПИэнергопром, 1980 - 1996.

9. Руководящий Документ (РД) по проектированию тепловых сетей по заданному уровню надежности с помощью ПЭВМ. ВНИПИэнергопром, Пермский Гостехуниверситет. 2000.

10. ПБ-03-75-94 «Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды».

В качестве вспомогательного материала при разработке настоящего РД использованы:

11. Европейский стандарт EN 253; 1994.

12. «Справочник по централизованному теплоснабжению» Европейская Ассоциация Производителей Предварительно Изолированных труб для Централизованного теплоснабжения (© ЕиНР), 1977. Автор П. Рандлов.

13. Справочник по расчету и проектированию бесканальных теплопроводов. Киев, Будiвельник. 1985.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

Fст - площадь поперечного сечения стенки трубы, мм2;

Fпл - площадь действия внутреннего давления (0,785 D2вн), мм2;

Dн - наружный диаметр трубы, мм;

Dвн - внутренний диаметр трубы, мм;

Dоб - наружный диаметр теплопровода по оболочке, мм;

Dск - наружный диаметр компенсатора по сильфону, мм;

s - толщина стенки стальной трубы, мм;

fтр - удельная сила трения на единицу длины трубы, Н/м;

μ - коэффициент трения;

φ - угол внутреннего трения грунта;

γпульпы - удельный вес пульпы (воды с учетом взвешенных частиц грунта), Н/м3;

ωпульпы - объем пульпы, вытесненной теплопроводом, м3/м;

gтрубы - вес 1 м теплопровода без воды, Н/м;

qтрубы - вес 1 м теплопровода с водой, Н/м;

qгрунта - вес слоя грунта над трубой, Н/м;

γ - удельный вес грунта, Н/м3;

Z - глубина засыпки по отношению к оси трубы, м;

Rст - вертикальная нагрузка на 1 м трубы, Н/м;

Sсдвига - сдвигающая сила, возникающая в результате давления грунта в состоянии покоя, Н/м;

t1 - максимальная расчетная температура теплоносителя, °С;

to - расчетная температура наружного воздуха для проектирования отопления (средняя температура наружного воздуха наиболее холодной пятидневки, обеспеченностью 0,92), °С;

tмонт - температура монтажа компенсаторов, °С;

σрасч - расчетное осевое напряжение в трубе, Н/мм2;

σж - напряжение в трубе от силы жесткости сильфона компенсатора, Н/мм2;

σиз - напряжение от собственного веса теплопровода, Н/мм2:

σраст - растягивающее окружное напряжение от внутреннего давления, Н/мм2;

σдоп - допускаемое осевое напряжение в трубе, Н/мм2;

σос - дополнительное напряжение, возникающее в трубе при остывании от (to) до (tмин);

Sэф - эффективная площадь поперечного сечения сильфонного компенсатора, Sэф = 0,785 × D2ср.сильфона, см2;

Сλ - жесткость осевого хода, Н/см;

λ - амплитуда осевого хода, мм;

L - расстояние между неподвижными опорами или условно неподвижными сечениями трубы, м;

Lподв - расстояние между подвижными опорами, м;

Lску - паспортная длина компенсатора, мм;

Рр - распорная сила сильфонных компенсаторов, Н;

Рж - сила жесткости сильфонных компенсаторов, Н;

Ртр - сила трения теплопровода о грунт, Н;

Рвн - внутреннее давление, Н/мм2;

N - осевое усилие в трубе, Н;

W - момент сопротивления поперечного сечения стенки трубы,

W = 0,1(Dн4 - Dвн4) : Dвн, см3;

α - коэффициент линейного расширения стали, 0,012 мм/м°С;

J - момент инерции трубы:

J = 0,05(Dн4 - Dвн4) см4;

tэ - минимальная температура в условиях эксплуатации (tмонт, tупора или другая температура). Выбор tэ выполняется проектировщиком по согласованию с заказчиком и эксплуатирующей организацией.

Приведенные в тексте правила и формулы составлены так, что все расчеты могут производиться как с использованием энергетической теории прочности, так и по предельным состояниям.

В примерах расчеты ведутся по энергетической теории прочности [1].

При ведении расчетов на прочность элементов и конструкций тепловых сетей по предельным состояниям следует индивидуально с максимальной точностью учитывать все нагрузки и воздействия, возникающие при строительстве, монтаже, испытаниях и эксплуатации, вероятность перегрузки и ее характер (постоянная, кратковременная, временная длительная, особая), условия работы материала и условия работы конструкции в целом, а также неоднородность материала и индивидуальные особенности производства рассчитываемого элемента. Реализуется это путем введения соответствующих индивидуальных коэффициентов в зависимости от того, ведутся ли расчеты по пределу прочности или по пределу текучести.

ИСХОДНЫЕ ДАННЫЕ,

использованные в примерах:

Диаметр стальной трубы - Dн = 159 мм,

Толщина стенки трубы - s = 4,5 мм,

Диаметр ППУ-оболочки - Dоб = 250 мм.

σрасч - расчетное осевое напряжение в трубе - 110 Н/мм2;

σтрубы - вес 1 м теплопровода с водой - 503 Н/м;

μ - коэффициент трения при ППУ-изоляции - 0,40,

γ - удельный вес грунта - 18000 Н/м3;

Z - глубина засыпки по отношению к оси трубы - 1 м;

λ - амплитуда осевого хода: СКУ-МК 150 мм - 50 мм;

α - коэффициент линейного расширения стали: 0,012 мм/м°С;

Е - модуль упругости материала трубы, 2 · 105 Н/мм2;

t1 - 150 °С;

to - расчетная температура наружного воздуха для проектирования отопления, to(0,92) = -30 °С;

qтрубы - вес 1 м теплопровода без воды: - 341 Н/м;

Sпр - эффективная площадь поперечного сечения СКУ - 279 см2;

Сλ - жесткость осевого хода СКУ-МК 150 мм - 2180 Н/см;

W - момент сопротивления поперечного сечения стенки трубы:

W = 0,1(15,94 - 154):15,9 = 83,57 см3;

φ1 - коэффициент прочности поперечного сварного шва - 0,9;

Рвн - внутреннее давление: - 1,6 Н/мм2;

J - момент инерции сечения трубы:

J = 0,05(15,94 - 154) = 664,4 см4.

1. ОБЩАЯ ЧАСТЬ.

1.1. РД (Руководящий Документ) разработан в соответствии с действующей на территории Российской Федерации «Системой нормативных документов в строительстве» - СНиП 10-01-94.

1.2. РД распространяется на тепловые сети, конструкция и технические данные которых соответствуют законодательным и нормативным документам Российской Федерации.

1.3. РД содержит рекомендации по применению для компенсации температурных деформаций теплопроводов тепловых сетей:

- осевых неразгруженных сильфонных металлических компенсаторов АООТ «МЕТАЛКОМП» по техническим условиям: ТУ 5-99 НФКП.302667.310 ТУ (СК-160.000.00 ТУ) «Компенсаторы сильфонные» (далее по тексту СК-МК),

- осевых неразгруженных сильфонных компенсационных устройств АООТ «МЕТАЛКОМП», изготавливаемых по техническим условиям: ВЕИШ.302667.300-01.43ТУ «Сильфонные компенсационные устройства» [далее по тексту СКУ-МК],

- неразгруженных стартовых сильфонных металлических компенсаторов АООТ «МЕТАЛКОМП» по техническим условиям: НФКП.302667.309-01.41ТУ «Стартовые компенсаторы для тепловых сетей» [далее по тексту ССК-МК].

1.4. Для осевых сильфонных компенсаторов, сильфонных компенсационных устройств и стартовых сильфонных компенсаторов, разработанных и изготовленных другими предприятиями, по другим техническим условиям, необходима разработка других Руководящих Документов, соответствующих их конструктивным особенностям, применяемым материалам и технологии изготовления.

2. ИСХОДНЫЕ ДАННЫЕ

2.1. СК-МК, СКУ-МК и ССК-МК

2.1.1. СК-МК и СКУ-МК предназначены для применения в тепловых сетях, транспортирующих водяной пар или горячую воду с параметрами:

- горячей воды со скоростью до 5 м/с при:

температуре: - до 150 °С,

давлении условном: - до 2,5 МПа,

- водяного пара со скоростью до 60 м/с при:

температуре: - до 250 °С,

давлении условном: - до 2,5 МПа.

2.1.2. ССК-МК предназначены для применения в тепловых сетях, транспортирующих горячую воду со скоростью до 5 м/с при:

температуре: - до 150 °С,

давлении условном - до 2,5 МПа.

2.1.3. СК-МК, СКУ-МК и ССК-МК, могут применяться в районах с сейсмичностью не более 9 баллов по шкале Рихтера.

2.1.4. При заказе СК-МК, СКУ-МК и ССК-МК, следует руководствоваться данными, изложенными в технических условиях АООТ «МЕТАЛКОМП:

ТУ 5-99 НФКП.302667.310 ТУ

(СК-160.000.00 ТУ)

«Компенсаторы сильфонные»,

ВЕИШ.302667.300-01.43 ТУ

«Сильфонные компенсационные устройства»,

НФКП.302667.309-01.41 ТУ

«Стартовые компенсаторы».

2.1.5. Основные данные СК-МК, СКУ-МК и ССК-МК

2.1.5.1. СК-МК, СКУ-МК и ССК-МК в соответствии с ОСТ 5Р.9798 испытываются на предприятии-изготовителе на прочность пробным давлением (Рпр), равным 1,5 Ру и устойчивы при действии условного давления Ру. Класс герметичности У по ОСТ 5Р.0170.

2.1.5.2. Теплоизоляционное и гидрозащитное покрытия СК-МК, СКУ-МК и ССК-МК, должны быть выполнены из того же материала, что и для основных труб тепловых сетей. Минимальная толщина теплоизоляционного слоя не должна быть меньше 50 % толщины изоляционного слоя основной трубы и в любом случае не должна быть меньше 15 мм.

2.1.5.3. СК-МК, односильфонные СКУ-МК и ССК-МК

имеют следующие количественные показатели надежности:

- вероятность безотказной работы - ³0,9,

(вероятность безотказной работы двухсильфонных СКУ-МК - ³0,8),

- готовность (вероятность исправного состояния) - ³0,999;

2.1.5.4. Конструкции СК-МК, СКУ-МК и ССК-МК отвечают требованиям живучести (ГОСТ 27.002-89) и способны противостоять разрушению при суммарных максимальных осевых напряжениях растяжения труб тепловых сетей в экстремальных условиях (при нерасчетных понижениях температуры наружного воздуха, затоплениях, длительных остановах и т.п.).

2.1.5.5. Срок сохраняемости СК-МК и СКУ-МК

до ввода в эксплуатацию - 10 лет,

Гарантийный срок:

хранения со дня изготовления - по ГОСТ 15150,

эксплуатации со дня ввода в действие - 2 года.

2.1.5.6. Срок сохраняемости ССК-МК

до ввода в эксплуатацию - 1 год,

Гарантийный срок хранения со дня изготовления - 1 месяц.

Гарантийный срок эксплуатации со дня ввода в действие - 5 лет.

2.1.5.7. Подробные характеристики СК-МК, СКУ-МК, а также ССК-МК, приведены в приложениях 2, 3, 4 к настоящему РД, а также в технических условиях АООТ «МЕТАЛКОМП» соответственно: ТУ5-99 НФКП.302667.310 ТУ (СК-160.000.00ТУ) «Компенсаторы сильфонные», ВЕИШ.302667.300-01.43 ТУ «Сильфонные компенсационные устройства», НФКП.302667.309-01.41 ТУ «Стартовые компенсаторы».

2.1.6. Расчетный срок службы

2.1.6.1. Срок службы тепловых сетей устанавливается с учетом:

а) физико-химических характеристик применяемых материалов и расчетного времени утраты ресурса раздельно:

для основных трубопроводов;

для элементов трубопроводов: сильфонных компенсаторов, фасонных деталей, металлических изделий всех видов опор, байпасов, перемычек и т.п.;

для теплоизоляции по расчетному времени разрушения теплоизоляционных материалов в результате термического воздействия;

для строительных конструкций (каналов, камер, опор, дренажных устройств и т.п.) по расчетному времени разрушения материалов в результате внешних воздействий;

б) конкретных условий эксплуатации тепловых сетей и результатов поверочных расчетов на циклическую прочность фасонных деталей стальных трубопроводов (тройников, отводов и т.д.).

Поверочный расчет собственно стального трубопровода разрешается не производить [л. 1, пункт 5.1.5.2.5], если повреждаемость от действия всех видов нагрузок удовлетворяет одновременно двум условиям: циклической прочности (малоцикловой усталости) и допустимой величине осевого напряжения в трубопроводе:

![]()

где: Цi - число циклов нагружения данного типа;

[Ц]i - допускаемое число циклов нагружения данного типа;

σeqc - суммарное эквивалентное напряжение от весовых нагрузок, самокомпенсации и внутреннего давления;

[σ] - номинальное допускаемое напряжение [л. 1].

2.1.6.2. При применении для СК-МК, СКУ-МК и ССК-МК пенополиуретановой теплоизоляции с полиэтиленовой толстостенной наружной оболочкой срок службы теплоизоляции определяется по Европейскому стандарту EN 253 [л. 10] и составляет при постоянной рабочей температуре теплоносителя:

120 °С - 30 лет,

130 °С - 9 лет,

140 °С - 4 года,

150 °С - 1 год.

2.1.6.3. СК-МК, СКУ-МК и ССК-МК, относятся к группе перемонтируемых изделий. При установлении сроков их службы и замены на новые следует учитывать также рекомендации АООТ «МЕТАЛКОМП»:

а) по предельному содержанию хлоридов в транспортируемой среде:

- для СК-МК, СКУ-МК:

25 лет - до 15 мг/л,

10 лет - от 15 до 30 мг/л,

8 лет - от 30 до 50 мг/л,

6 лет - от 50 до 100 мг/л,

5 лет - свыше 200 мг/л.

б) по назначенной наработке полных и неполных циклов в течение всего срока службы:

для СК-МК, СКУ-МК:

по назначенной наработке 200 циклов с нагружением 100 % осевым ходом,

по назначенной наработке 50 циклов с нагружением 100 % осевым ходом плюс 5000 циклов с нагружением 30 % осевым ходом.

Примечание:

При нагружении СК-МК, СКУ-МК 100 % осевым ходом амплитуда в цикле соответствует 100 % значению амплитуды, приведенной в таблицах: 1 - 3 приложения 2 - для СК-МК, и 1 - 4 приложения 3 - для СКУ-МК.

При нагружении СК-МК, СКУ-МК 30 % осевым ходом амплитуда в цикле соответствует 30 % значению амплитуды, приведенной в таблицах 1 - 3 приложения 2 - для СК-МК, и таблицах 1 - 4 приложения 3 - для СКУ-МК.

При этом нагружение может производиться по отношению к любому из промежуточных состояний СК-МК, СКУ-МК при условии, что общий осевой ход не должен превышать значения амплитуды, указанной в таблицах 1-3 приложения 2 и таблицах 1-4 приложения 3;

для ССК-МК:

по назначенной наработке, равной одному циклу с 100 % нагружением сжатием в течение всего срока службы, и по назначенной наработке 100 циклов с нагружением 15 % осевым ходом в период выполнения монтажных работ.

2.1.6.4. При назначении сроков службы СК-МК, СКУ-МК и ССК-МК следует также учитывать климатологические данные, вид прокладки и конструктивные особенности компенсаторов:

- при установке СК-МК:

на открытом воздухе в местностях с расчетной температурой наружного воздуха для проектирования отопления выше -40 °С и

в местах, доступных для постоянного визуального осмотра: в производственных помещениях, в гидроизолированных камерах непроходных каналов, в проходных и полупроходных, туннелях, срок службы независимо от климатических условий может назначаться до 25 лет;

- при установке СКУ-МК:

в производственных помещениях, камерах непроходных каналов, в проходных и полупроходных туннелях при отсутствии грунтовых и других коррозионно-активных вод срок службы устанавливается независимо от климатических условий до 25 лет;

на открытом воздухе в местностях с расчетной температурой наружного воздуха для проектирования отопления выше -40 °С срок службы может назначаться до 25 лет;

на открытом воздухе в местностях с расчетной температурой наружного воздуха для проектирования отопления ниже -40 °С, но выше -50 °С, срок службы может назначаться до 20 лет;

на теплопроводах, прокладываемых бесканально, срок службы устанавливается независимо от климатических условий до 15 лет.

- при установке ССК-МК:

на теплопроводах, прокладываемых бесканально, срок службы устанавливается независимо от климатических условий до 25 лет.

2.2. ТРЕБОВАНИЯ К ТРУБАМ

2.2.1. При строительстве тепловых сетей с СК-МК, СКУ-МК и ССК-МК для изготовления присоединительных и переходных патрубков, рекомендуется применять те же стальные трубы (приложение 1, табл. 1), что и для теплопроводов, отвечающие требованиям «Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды» (ПБ-03-75-94) Госгортехнадзора России и СНиП 2.04.07-86* «Тепловые сети».

2.2.2. Основные механические свойства металла труб, применяемых для тепловых сетей и патрубков СК-МК, СКУ-МК и ССК-МК должны соответствовать данным, приведенным в приложении 1, таблица 2.

2.2.3. Детали трубопроводов (отводы, переходы, тройники, штуцеры и др.) принимаются по серии 5.903-13 «Изделия и детали трубопроводов тепловых сетей».

2.2.4. Минимальная толщина стенки труб из сталей марок ВСт3Сп5, Ст10, Ст20 при бесканальной прокладке принимается по приложению 1, таблица 3.

2.2.5. Смещение кромок заводских сварных швов труб и присоединительных патрубков СК-МК, СКУ-МК и ССК-МК не должны превышать 10 % номинальной толщины стенки для прямошовных труб.

2.2.6. Для изготовления патрубков СК-МК и СКУ-МК

следует применять электросварные прямошовные и бесшовные трубы в регионах с расчетной температурой наружного воздуха для проектирования отопления (to):

до минус 30 °С - из стали марок: ст. 10, ст.20, ст3сп5,

до минус 40 °С - из стали 17ГС,

до минус 50 °С - из стали 09Г2С.

2.2.7. При установке патрубков СК-МК, СКУ-МК и ССК-МК, сварные швы прямошовных труб трубопроводов тепловых сетей Dy ³ 500 мм должны быть двухсторонними.

2.2.8. Предельный минусовый допуск в зависимости от толщины стенки (s) патрубков не должен превышать величин, приведенных в приложении 1, таблица 4.

2.2.9. Отклонение по наружному диаметру Dн и допустимая овальность труб даны в приложении 1, табл. 5.

2.2.10. При применении в тепловых сетях с СК-МК, СКУ-МК и ССК-МК чугунных труб Dy £ 300 мм с шаровидным графитом (ВЧШГ) Липецкого НПП «ВАЛОК-ЧУГУН», разрешенных Госгортехнадзором России письмом № 03-35/152 от 19.04.96 в экспериментальном порядке для сооружения трубопроводов пара и горячей воды с давлением до 1,6 МПа и температурой до 150 °С, следует соблюдать технические условия ТУ 1468-004-39535214-96 «Трубы центробежные из чугуна с шаровидным графитом под сварку для теплотрасс» и ТУ 1468-002-39535214-96 «Фасонные части сварные из чугуна с шаровидным графитом для трубопроводов теплофикации». Сварку производить по «Инструкции на сварку, термообработку, контроль и ремонт соединений трубопроводов теплофикации из высокопрочного чугуна с шаровидным графитом».

2.2.11. При применении труб, не указанных в приложении 1 к настоящему Руководству, и отсутствующих в «Правилах устройства и безопасной эксплуатации трубопроводов пара и горячей воды», следует получить разрешение Госгортехнадзора России на основании положительного заключения НПО ЦКТИ, согласования с генпроектировщиком и эксплуатирующей организацией.

2.2.12. Не рекомендуются к применению стальные трубы по Европейскому стандарту EN 253; 1994 (DiN 1626) из трубных сталей TW 360 и TW 500 (U ст.37, ст.44, ст.45) из-за значительного несоответствия геометрических размеров этих труб (наружный диаметр, толщина стенки) с размерами труб, применяемых в России. Кроме того, трубные стали TW 360, TW 500 имеют пониженную коррозионную стойкость и повышенную чувствительность к хлору, который содержится в компонентах пенополиуретана. Указанные стандарты не полностью отвечают требованиям в части необходимых испытаний, контроля и т.п.

При особой необходимости применения в тепловых сетях труб, поставляемых по Din 1626 (включая марку стали Ст 37, обладающей пониженной стойкостью к коррозии), следует получить сертификат соответствия требованиям «Правил...» от российской организации, аккредитованной Госгортехнадзором России.

Указанные трубы должны быть подвергнуты дополнительным испытаниям:

- на ударную вязкость основного металла и сварного шва;

- на загиб сварного шва;

100 % проверки сварных заводских швов неразрушающим методом.

2.2.13. Все отступления от «Правил...» должны быть дополнительно согласованы с Госгортехнадзором России.

3. ПРАВИЛА ПРОЕКТИРОВАНИЯ

3.1. ОБЩИЕ ПОЛОЖЕНИЯ

3.1.1. В настоящем Руководстве приведены только те нормы и правила проектирования, которые непосредственно связаны с особенностями применения СК-МК, СКУ-МК и ССК-МК в тепловых сетях.

- СНиП 2.04.07-86* «Тепловые сети», СНиП 3.05.03-85 «Тепловые сети», СНиП 2.04.14-88 «Тепловая изоляция оборудования и трубопроводов» (с изменениями и дополнениями);

- технические условия АООТ «МЕТАЛКОМП:

ТУ 5-99 НФКП.302667.310 ТУ

(СК-160.000.00 ТУ)

«Компенсаторы сильфонные»,

ВЕИШ.302667.300-01.43 ТУ

«Сильфонные компенсационные устройства»,

НФКП.302667.309-01.41 ТУ

«Стартовые компенсаторы»;

- РД 10-249-98 «Нормы расчета на прочность стационарных котлов и трубопроводов пара и горячей воды», Госгортехнадзор России, 1999;

- «Руководящий Документ (отраслевой Свод правил) по проектированию и строительству тепловых сетей из предварительно теплоизолированных пенополиуретаном стальных труб в полиэтиленовой защитной оболочке», ВНИПИэнергопром, 1998;

- «Руководство по проектированию тепловых сетей по заданному уровню надежности с помощью ПЭВМ. ВНИПИэнергопром, Пермский Государственный технический университет. 2000.

3.2. ВИДЫ ТЕПЛОПРОВОДОВ

3.2.3. РД распространяется на следующие виды теплопроводов тепловых сетей:

- теплопроводы заводского изготовления в пенополиуретановой теплоизоляции с оболочкой из толстостенной полиэтиленовой трубы (далее в ППУ-изоляции). Альбом «Типовых решений прокладки трубопроводов тепловых сетей в изоляции из пенополиуретана» разработан ОАО «Объединение ВНИПИэнергопром»;

- теплопроводы заводского изготовления в армопенобетонной теплоизоляции с паропроницаемой оболочкой из различных материалов (далее в АПБ-изоляции). Альбом типовых решений прокладки трубопроводов тепловых сетей в монолитной армопенобетонной изоляции разработан ОАО «Объединение ВНИПИэнергопром».

Допускается также использование альбома типовых решений прокладки трубопроводов тепловых сетей в изоляции из автоклавного армированного пенобетона, ранее разработанного бывшим Ленинградским отделением ВНИПИэнергопрома;

- теплопроводы заводского изготовления (методом формования или напыления) в пенополимербетонной теплоизоляции с паропроницаемой наружной поверхностью (далее в ППБ-изоляции). Альбом «Типовых решений прокладки трубопроводов тепловых сетей в изоляции из пенополимербетона» разработан ОАО «Объединение ВНИПИэнергопром»;

- теплопроводы в «мягкой» теплоизоляции из мин ер ало ватных изделий в паропроницаемой оболочке из различных материалов (далее в МИН-изоляции). Альбом «Конструкции тепловой изоляции трубопроводов надземной и подземной канальной прокладки водяных тепловых сетей и паропроводов», серия 7.903.9-3;

- теплопроводы в других видах теплоизоляции, прошедшие необходимый цикл испытаний и имеющие сертификат соответствия. Выдача сертификатов по тематике «Конструкции и оборудование тепловых сетей» осуществляется органами Топливно-энергетического комплекса (ТЭК СЕРТ) на основании экспертного заключения лаборатории «Трубопроводы и оборудование» Топливно-энергетического комплекса.

3.3. ВЫБОР СК-МК, СКУ-МК и ССК-МК

3.3.1. СК-МК, СКУ-МК и ССК-МК рекомендуется выбирать равного с теплопроводом диаметра, принимая необходимую компенсирующую способность и технические характеристики:

- для СК-МК - по приложению 2, таблицы 1, 2, 3, рис 1, 2, 3;

- для СКУ-МК - по приложению 3, таблицы 1, 2, 3, 4, рис. 1 - 4;

- для ССК-МК - по приложению 4, таблица 1, рис. 1.

3.3.2. Допускается применение при необходимости СК-МК, СКУ-МК и ССК-МК большего или меньшего диаметра, чем диаметр теплопровода, с установкой переходов. Входной и выходной переходы могут быть разных диаметров в зависимости от присоединяемых теплопроводов. Переходы рекомендуется заказывать одновременно с СК-МК, СКУ-МК и ССК-МК.

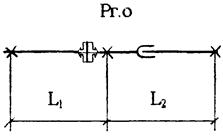

3.3.3. СК-МК могут применяться при всех видах надземной прокладки тепловых сетей, в помещениях, а также под землей в проходных и полупроходных туннелях, доступных для постоянного визуального осмотра.

СК-МК выпускаются в трех модификациях:

СКО - по приложению 2, рис. 1, таблица 1;

СКО-Т - в транспортном кожухе - по прил. 2, рис. 2, табл. 2;

СКО-3 - в защитном кожухе - по приложению 2, рис. 3, табл. 3.

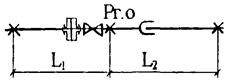

3.3.4. СКУ-МК применяются для компенсации температурных деформаций теплопроводов при всех видах надземной и подземной прокладки тепловых сетей.

СКУ-МК выпускаются со съемным и несъемным кожухом в четырех модификациях:

1СКУО-БК - односильфонный, по приложению 3, рис. 1, таблица 1, для бесканальных прокладок тепловых сетей,

2СКУО-БК - двухсильфонный, по приложению 3, рис. 2, таблица 2, для бесканальных прокладок тепловых сетей,

1СКУО-К - односильфонный, по приложению 3, рис. 3, таблица 3, для канальных и надземных прокладок тепловых сетей,

2СКУО-К - двухсильфонный, по приложению 3 рис. 4, таблица 4, для канальных и надземных прокладок тепловых сетей.

3.3.5. Применение и режимы работы СК-МК, СКУ-МК и ССК-МК в регионах с расчетной температурой наружного воздуха для проектирования отопления ниже минус 30 °С должно оговаривается при заказе.

3.3.6. При необходимости бескамерной установки сильфонных компенсаторов на бесканально прокладываемых теплопроводах следует применять СКУ-МК.

3.3.7. ССК-МК применяются, как правило, для компенсации температурных деформаций теплопроводов при бесканальной прокладке тепловых сетей.

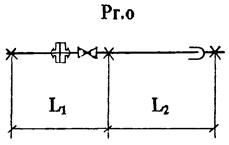

3.4. Размещение СК-МК, СКУ-МК и ССК-МК

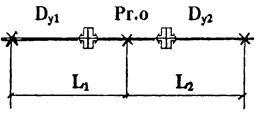

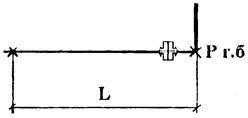

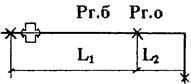

3.4.1. СК-МК, ССК-МК и односильфонные СКУ-МК, могут размещаться в любом месте теплопровода между двумя неподвижными опорами или естественно неподвижными сечениями трубы.

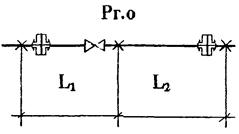

Двухсильфонные СКУ-МК по рекомендации АООТ «Металкомп» следует предпочтительно размещать в середине участка трубопровода, проложенного в каналах или над землей, но допускается устанавливать в любом месте.

При бесканальной прокладке теплопровода двухсильфонные СКУ-МК должны размещаться в середине участка.

3.4.2. Между двумя неподвижными опорами или естественно неподвижными сечениями трубы должен размещаться только один СК-МК, СКУ-МК, ССК-МК.

3.4.3. Расстановка направляющих опор.

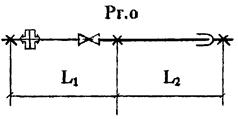

3.4.3.1. При применении СК-МК или СКУ-МК на теплопроводах при подземной прокладке в каналах, туннелях, камерах, надземной прокладке и в помещениях установка направляющих опор обязательна.

3.4.3.2. Первые направляющие опоры устанавливаются с двух сторон компенсатора на расстоянии 2Dу ÷ 4Dy. Вторые предусматриваются с каждой стороны на расстоянии 14Dу ÷ 16Dy от компенсатора. Число и необходимость установки вторых и последующих направляющих опор определяются при проектировании по результатам расчета теплопровода на устойчивость.

3.4.3.3. Функцию первой направляющей опоры может выполнять кожух СКУ-МК, что должно оговариваться при заказе.

3.4.3.4. При размещении СК-МК или СКУ-МК у неподвижной опоры расстояние до нее должно быть в пределах 2Dу - 4Dy. В этом случае направляющие опоры устанавливаются только с одной стороны. С другой стороны их функцию выполняет неподвижная опора.

3.4.3.5. В случае размещения СК-МК или СКУ-МК в камерах функции направляющих опор могут выполнять стенки камер со специальной конструкцией обвязки входного и выходного проемов камеры.

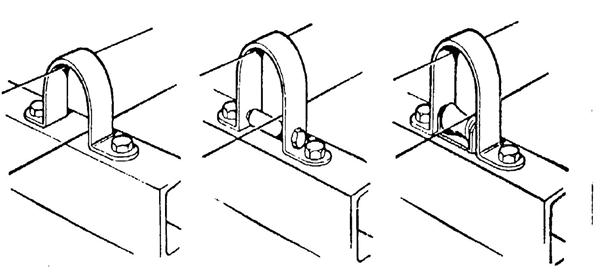

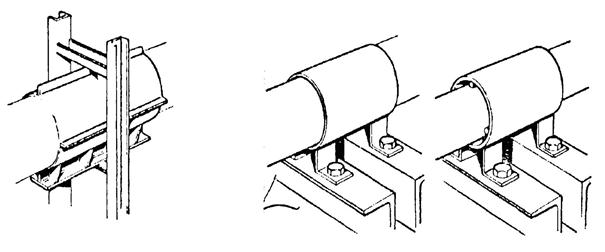

3.4.3.6. Направляющие опоры (рис. 1 приложения 5) следует применять, как правило, охватывающего типа (хомутовые, трубообразные, рамочные), принудительно ограничивающие возможность поперечного или углового сдвига и не препятствующие осевому перемещению. Для уменьшения силы трения между трубой и опорой предпочтительна установка катков, фторопластовых скользящих прокладок и т.п. Длина направляющей опоры должна быть, как правило, не менее двух диаметров. Зазор между трубой и направляющей конструкцией следует принимать не более 1,6 мм при диаметрах труб Dy £ 100 мм, и не более 2,0 мм при трубах Dy ³ 125 мм.

3.4.4. При бесканальной прокладке теплопроводов следует провести проверку теплопроводов на устойчивость в следующих случаях:

- при малой глубине заложения теплопроводов (менее ~ 1 м от оси труб до поверхности земли);

- при вероятности затопления теплопровода грунтовыми, паводковыми или другими водами;

- при вероятности ведения вблизи земляных работ;

- при необходимости принятия дополнительных мер по обеспечению живучести теплопровода.

3.4.5. При выборе места размещения СКУ-МК со съемным кожухом должна быть обеспечена возможность сдвижки кожуха компенсатора в любую сторону на его полную длину.

3.4.7. Расчет деформаций.

3.4.7.1. Протяженный теплопровод может иметь три вида зон (участков):

- зоны изгиба [Lн] - участки теплопровода, непосредственно примыкающие к компенсатору. Эти участки при температурных деформациях теплопровода перемещаются в осевом и боковых направлениях;

- зоны компенсации [Lк] - участки теплопровода, примыкающие к компенсатору, перемещающиеся при температурных деформациях. Участки изгиба включаются в длину участков компенсации;

- зоны защемления [Lз] - неподвижные (защемленные) участки теплопровода, премыкающие к неподвижным опорам или естественно неподвижным сечениям трубы, компенсация температурных деформаций в которых происходит за счет изменения осевого напряжения.

3.4.7.2. В общем случае деформация теплопровода [∆L] рассчитывается по формуле:

∆L = ∆lt - ∆lтр - ∆lдм + ∆lр; [1]

где:

∆lt - температурная деформация

∆lтр - деформация под действием сил трения

∆lр - деформация от внутреннего давления

∆lдм - реакция демпфера (грунта, поролоновых подушек, жесткости осевого компенсатора, упругости П-образных, Г-образных, Z-образных и др. компенсирующих устройств).

3.4.7.3. Длина зоны (участка) компенсации [Lк] при применении СК-МК, СКУ-МК рассчитывается по формуле:

3.4.7.4. Максимальное удлинение зоны компенсации (∆Lк) при нагреве теплопровода после засыпки траншеи грунтом можно определить по упрощенной формуле:

формулах:

α - коэффициент линейного расширения стали, мм/м °С;

t1 - максимальная расчетная температура теплоносителя, °С;

tэ - минимальная температура в условиях эксплуатации. Выбор tэ выполняется проектировщиком по согласованию с заказчиком и эксплуатирующей организацией (tмонт, tо, tупора и др.);

Lк - длина зоны (участка) компенсации, м;

fтр - удельная сила трения на единицу длины трубы, Н/м;

Е - модуль упругости материала трубы, Н/мм2;

Fст - площадь поперечного сечения стенки трубы, мм2;

А - коэффициент, учитывающий активную поверхность сильфона СК-МК, СКУ-МК:

A = 0,5 · [1 - (Dc/Dвн)2]; [4]

Dc - средний диаметр сильфона, мм;

Dвн - внутренний диаметр трубы, мм;

σраст - растягивающее окружное напряжение от внутреннего давления, Н/мм2 (см. формулу 13).

Примечание:

В формулах 2 и 3 не учтено влияние усилия от активной реакции упругой деформации компенсатора.

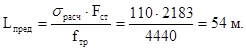

3.4.8. Расчет предельно допустимой длины участка теплопровода

3.4.8.1. Предельную длину прямого участка теплопровода при бесканальной прокладке между неподвижными опорами (н.о.) или условно неподвижными сечениями (у.н.с.) трубы, при которой не превышается максимально допустимое осевое напряжение в стальной трубе теплопровода, следует определять по формуле:

[5]

[5]

где:

σрасч - расчетное осевое напряжение в трубе, Н/мм2

Fст - площадь поперечного сечения стенки трубы, мм2:

Fст = π(Dн - s) · s, мм2; [6]

где:

Dн - наружный диаметр трубы, мм;

s - толщина стенки трубы, мм;

fтр - удельная сила трения на единицу длины трубы, Н/м.

Удельная сила трения (fтр) при бесканальной прокладке подсчитывается по формуле:

fтр = μ(0,75·γ·Z π·Dоб·10-3 + qтрубы), Н/м; [7]

где:

qтрубы - вес 1 м теплопровода с водой, Н/м;

μ - коэффициент трения:

при ППУ-изоляции - 0,40,

при ППБ-изоляции - 0,38,

при АПБ-изоляции - 0,60,

Для уменьшения величины трения теплопровода о грунт допускается его обертывать полиэтиленовой пленкой. При этом коэффициент трения снижается до μ = 0,25.

γ - удельный вес грунта, Н/м3,

Z - глубина засыпки по отношению к оси трубы, м,

Dоб - наружный диаметр теплопровода (по оболочке), мм. (для конструкций теплопроводов с величиной адгезии) теплоизоляции к трубе и оболочки к теплоизоляции

fадгезии ³ 0,15 МПа.

При меньших значениях fадгезии расчеты ведутся по Dн трубы.

Пример:

Определить предельную длину прямого участка теплопровода Dy 150 мм: Грунт песчаный, угол естественного откоса грунта φ = 35°.

1. Площадь поперечного сечения стенки трубы:

Fст = π · (Dн - s) · s = 3,14 · (159 - 4,5) · 4,5 = 2183 мм2

2. Удельная сила трения на единицу длины трубы:

fтр = μ(0,75 · γ · Z · π · Dоб · 10-3 + qтрубы) = 0,4(0,75 · 18000 · 1 · 3,14 · 250 · 10-3 + 503) = 4440 Н/м.

3. Предельная длина прямого участка теплопровода:

Примечание.

При необходимости предельная длина участка теплопровода может быть увеличена, например, за счет применения стальных труб с повышенной толщиной стенки. Так, при s = 6 мм:

Fст = π · (Dн - s) · s = 3,14 · (159 - 6) · 6 = 2882 мм2

fтр = μ(0,75 · γ · Z · π · Dоб · 10-3 + qтрубы) = 0,4(0,75 · 18000 · 1 · 3,14 · 250 · 10-3 + 508) = 4445 Н/м.

3.4.8.2. Расчет предельной длины теплопровода между неподвижными опорами, прокладываемого под землей в каналах, туннелях или над землей, как правило, не производится.

Исключение составляют случаи совместной прокладки труб с опиранием одной трубы на другую («труба-на-трубе»), использования основной трубы в качестве несущей конструкции, прокладки теплопроводов в районах высокой сейсмики.

В этом случае расчет (fтр) может быть выполнен по формуле:

fтр = (qтрубы + qпригруз + ηвет + ηлед + ηснег) · μ, Н/м; [8]

где:

qтрубы - вес 1 м теплопровода с водой, Н/м;

qпригруз - вес пригруза (дополнительные трубы, строительные конструкции, пешеходные дорожки, ограждения, площадки обслуживания, мостики и т.п. с использованием основных теплопроводов в качестве несущей конструкции), Н/м;

μ - коэффициент трения:

при скользящих опорах - 0,3,

при шариковых опорах - 0,1,

при катковых опорах - 0,1 - 0,15,

при фторопластовых опорах - 0,05 - 0,1.

ηветер + ηлед + ηснег - дополнительная перегрузка:

ηвет = 0,8 · ψ · hвыс, Н/м;

ηлед = 65 · hшир, Н/м;

ηснег = 1,4 · qснег · hшир, H/м;

где:

ψ - скоростной напор ветра, Н/м2 (по СНиП 23.01-99 «Строительная климатология»);

qснег - нормативный вес снегового покрова Н/м2 горизонтальной проекции на 1 м теплопровода (СНиП 2.01.07-85);

hвыс - высота вертикальной проекции конструкции (теплопровод + пригруз), м;

hшир - суммарная ширина в горизонтальной плоскости всех теплопроводов и конструкций (теплопровод + пригруз), м.

3.4.9. Способы применения СК-МК, СКУ-МК при прокладке тепловых сетей

3.4.9.1. С СК-МК, СКУ-МК применимы три основных способа прокладки теплопроводов тепловых сетей:

I способ

С использованием компенсирующей способности СК-МК, СКУ-МК в соответствии с пунктом 7.34 СНиП 2.04.07-86* «Тепловые сети» в диапазоне изменения температуры стенки трубопровода от максимальной (t1), равной максимальной расчетной температуре теплоносителя, до расчетной температуры наружного воздуха для проектирования отопления (to).

II способ

С использованием компенсирующей способности СК-МК, СКУ-МК в диапазоне изменения температуры стенки трубопровода от максимальной, равной расчетной температуре теплоносителя (t1), до минимальной (tмин), равной наименьшей температуре наружного воздуха в данной местности.

Значение (tмин) определяется по согласованию с заказчиком по СНиП 23-01-99 «Строительная климатология» или по заданной обеспеченности (например, tмин(0,98)), °С.

III способ.

С использованием всей компенсирующей способности СК-МК, СКУ-МК в диапазоне изменения температуры стенки трубопровода от максимальной (t1), принимаемой равной расчетной температуре теплоносителя, до (tэ = tупора) - температуры стенки трубопровода в момент упора в ограничитель полностью растянутого сильфона.

Колебания температур в защемленных (неподвижных) трубах от (tупора) до (to) компенсируются изменением осевого напряжения (σос) в трубах.

3.4.9.2. Первый способ применения СК-МК или СКУ-МК допускается применять при всех видах прокладки теплопроводов. Максимальная длина участка, на котором устанавливается один СК-МК или СКУ-МК, рассчитывается по формуле:

где:

λ - амплитуда осевого хода, мм;

α - коэффициент линейного расширения стали, мм/м°С;

t1 - максимальная расчетная температура теплоносителя, °С;

to - расчетная температура наружного воздуха для проектирования отопления (средняя температура наружного воздуха наиболее холодной пятидневки, обеспеченностью tо(0,92)) по СНиП 23-01-99 «Строительная климатология», °С.

Пример:

Определить максимальную длину участка, на котором устанавливается один СК-МК или СКУ-МК Dy 150 мм:

![]()

3.4.9.3. Второй способ применяется при надземной прокладке. При втором способе применения СК-МК, СКУ-МК максимальная длина участка, на котором устанавливается один СК-МК, СКУ-МК, рассчитывается по формуле [9], но вместо температуры (to) подставляется tмин - минимум температур наружного воздуха в данной местности.

3.4.9.4. При применении для теплопроводов при надземной прокладке конструкций СК-МК или СКУ-МК, в которых не предусмотрен ограничитель нерасчетного растяжения сильфона, установка их выполняется по второму способу.

3.4.9.5. Третий способ применим при всех видах прокладки. Длина участка рассчитывается по формуле:

В формуле (10):

tэ - минимальная температура в условиях эксплуатации (tмонт, tупора, или другая температура). Выбор (расчет) tэ выполняется проектировщиком по согласованию с заказчиком и эксплуатирующей организацией.

Пример:

Температура tэ для случая, когда длина участка Lмλ теплопровода Dy 150 мм выбрана равной Lпред, определяется по формуле:

![]()

При tэ = tупора расчет ведется следующим образом:

Температура стенки трубопровода в момент упора растянутого сильф она в ограничитель (tупора) при полном использовании принятого [σрасч] определяется по формуле:

![]() [11]

[11]

где:

φ1 - коэффициент прочности поперечного сварного шва;

σрасч - расчетное осевое напряжение в трубе, Н/мм2. Определяется по [л. 1];

σвн - осевое напряжение от внутреннего давления, Н/мм2:

[12]

[12]

σраст - растягивающее окружное напряжение от внутреннего давления Н/мм2:

Пример:

Определить температуру стенки трубопровода Dy 150 мм в момент упора растянутого сильфона в ограничитель (tупора) при полном использовании [σрасч].

1. Растягивающее окружное напряжение от внутреннего давления:

![]()

2. Осевое напряжение от внутреннего давления:

3. Температура стенки трубопровода Dy 150 мм в момент упора растянутого сильфона в ограничитель:

3.4.10. Проверка живучести системы.

При первом способе применения СК-МК и СКУ-МК следует производить проверку живучести - выживаемости системы в экстремальных условиях при:

- вынужденной необходимости останова системы и опорожнения теплопроводов надземной прокладки в периоды нерасчетного понижения температуры наружного воздуха;

- непредусмотренном затоплении поверхностными или грунтовыми водами бесканально проложенных теплопроводов.

Должно рассматриваться наиболее неблагоприятное сочетание событий:

- вода (теплоноситель) из теплопроводов выпущена;

- температура стенки теплопровода равна минимальной температуре наружного воздуха - tмин;

- сильфоны компенсатора растянуты до упора в ограничители.

Напряжения, возникающие в теплопроводе в экстремальных условиях при остывании его от tо до tмин, следует определять по достаточной для проверки, формуле:

[14]

[14]

где:

σoc - дополнительное напряжение, возникающее в трубе при остывании от (to) до (tмин):

σос = α · Е · (to - tмин) · 10-3, Н/мм2; [15]

σж - напряжение в трубе от силы жесткости сильфона компенсатора, Н/мм2:

![]() [16]

[16]

σиз - изгибающее напряжение от собственного веса теплопровода, Н/мм2:

![]() [17]

[17]

σветер - изгибающее напряжение от ветровой нагрузки, Н/мм2:

![]() [18]

[18]

В формулах:

ψ - скоростной напор ветра, Н/м2 (по СНиП 23-01-99 «Строительная климатология»);

α - коэффициент линейного расширения стали, 0,012 мм/м °С;

Е - модуль упругости материала трубы, 2 × 105 Н/мм2;

to - расчетная температура наружного воздуха для отопления, обеспеченностью tо(0,92)), °C.

tмин - минимум температур наружного воздуха в данной местности. Определяется по согласованию с заказчиком по СНиП 23-01-99 «Строительная климатология» или по заданной обеспеченности (например, tмин(0,98)), °С;

σрасч - расчетное осевое напряжение в трубе, Н/мм2.

Dоб - наружный диаметр оболочки, мм;

ġтрубы - вес 1 м теплопровода без воды, Н/м;

Sэф - эффективная площадь поперечного сечения сильфонного компенсатора, см2. Принимается по приложениям 6 и 7.

Сλ - жесткость осевого хода, Н/см,

λ - амплитуда осевого хода, мм.

12 - коэффициент от 3 до 12 в зависимости от конфигурации и месторасположения участка теплопровода на трассе (для прямых участков принимается равным 12);

W - момент сопротивления поперечного сечения стенки трубы, см3;

Lподв - расстояние между подвижными опорами, м.

φ1 - коэффициент прочности поперечного сварного шва.

Если в результате проверки окажется, что σжив > σрасч, а повторный более точный расчет с использованием [л.1] подтвердит недопустимую величину осевого напряжения σжив, следует пересмотреть ранее принятые в проекте решения с целью снижения σжив до приемлемых значений (уменьшить длину участка, выбрать осевой СК-МК или СКУ-МК с большей компенсирующей способностью, изменить коэффициент обеспеченности to(0,92)), уменьшить расстояния между подвижными опорами и т.д.).

Пример:

Определить напряжения, возникающие в теплопроводе Dy 150 мм при нерасчетном похолодании.

1. Напряжения, возникающие в защемленной трубе при остывании от (to) до (tмин) по формуле:

σoc = α · E · (tо - tмин) · 10-3 = 0,012 · 2 · 105 · (-30 + 50) · 10-3 = 48,0 Н/мм2;

2. Напряжения в трубе от силы жесткости сильфона компенсатора по формуле:

![]()

3. Изгибающее напряжение от собственного веса теплопровода:

![]()

4. Изгибающее напряжение от ветровой нагрузки:

![]()

5. Напряжения, возникающие в теплопроводе в экстремальных условиях при остывании его от (to) до (tмин), по приближенной формуле:

σжив < σрасч,

3.4.11. Проверка устойчивости системы

3.4.11.1. Критическое усилие от наиболее невыгодного сочетания воздействий и нагрузок, при котором теплопровод теряет устойчивость, подсчитывается по формуле:

где:

N - осевое сжимающее усилие в трубе (формула [25]), H;

E - модуль упругости материала трубы, Н/мм2;

J - момент инерции трубы, см4;

i - начальный изгиб трубы, м:

![]() [20]

[20]

Lизг - длина местного изгиба теплопровода:

![]() [21]

[21]

|N| - абсолютное значение величины осевого сжимающего усилия в трубе, Н.

Вертикальная нагрузка оказывает стабилизирующее влияние и определяется по формуле:

Âст = qгрунта + qтрубы + 2 · Sсдвига > Âкр, Н/м; [22]

где:

qгрунта - вес грунта над теплопроводом, Н/м,

qтрубы - вес 1 м теплопровода с водой, Н/м;

Sсдвига - сдвигающая сила, возникающая в результате действия давления грунта в состоянии покоя, Н/м;

3.4.11.2. Для случаев, когда уровень стояния грунтовых вод ниже глубины заложения теплопровода:

Sсдвига = 0,5 · γ · Z2 · Ко · tg φ, Н/м; [23]

qгрунта = γ · [Z · Dоб - 0,125 · D2o6 · π], Н/м; [24]

В формулах:

γ - удельный вес грунта, Н/м3;

Z - глубина засыпки по отношению к оси трубы, м;

Ко - коэффициент давления грунта в состоянии покоя.

Ко = 0,5;

φ - угол внутреннего трения грунта (естественного откоса);

Dоб - наружный диаметр оболочки, м.

Осевое сжимающее усилие в защемленном участке прямой трубы с равномерно распределенной вертикальной нагрузкой:

N = -[Fст · (E · α · ∆t · 10-3 - 0,3 · σраст) + Рвнутр · Fпл], H; [25]

где:

Fст - площадь кольцевого сечения трубы, мм2;

α - коэффициент линейного расширения стали, мм/м °С;

Е - модуль упругости материала трубы, Н/мм2;

∆t - принимать равным (t1 - tмонт), °C;

σраст - растягивающее окружное напряжение от внутреннего давления (формула [19]), Н/мм2;

Рвнутр - внутреннее давление, Н/мм2;

Fпл - площадь действия внутреннего давления (0,785D2вн), мм2;

Пример:

Провести проверку теплопровода Dy150, проложенного бесканально, на устойчивость при наиболее неблагоприятном сочетании нагрузок и воздействий. Для случая, когда уровень стояния грунтовых вод ниже глубины заложения теплопровода.

1. Осевое сжимающее усилие в защемленной трубе:

N = -[Fст(Е · α · ∆t - 0,3 · σраст) + Рвнутр · Fпл] = -[2183(2 · 105 · 0,012 · 140 · 10-3 - 0,3 · 26,7) + 1,6 · 17662,5] = -744283 H;

2. Длина местного изгиба теплопровода:

3. Начальный изгиб трубы:

![]()

4. Критическое усилие, при котором защемленный теплопровод при бесканальной прокладке теряет устойчивость, подсчитывается по формуле:

![]()

5. Вес грунта над теплопроводом:

qгрунта = γ · [Z · Dоб - 0,125 · D2об · π] = 18000[1 · 0,250 - 0,125 · 0,2502 · 3,14] = 4050 Н/м;

6. Сдвигающая сила, возникающая в результате действия давления грунта в состоянии покоя:

Sсдвига = 0,5 · γ · Z2 · Ко · tg φ = 0,5 · 18000 · 12 · 0,5 · 0,7 = 3150 Н/м.

7. Стабилизирующая вертикальная нагрузка:

Âст = qгрунта + qтрубы + 2 · Sсдвига = 4050 + 503 + 2 · 3150 = 10853 Н/м

Âст > Âкр;

Стабилизирующая вертикальная нагрузка больше критического усилия, поэтому защемленный теплопровод сохранит устойчивость далее при наиболее неблагоприятном сочетании нагрузок и воздействий.

3.4.11.3. Если уровень грунтовых или сезонных поверхностных вод (паводок, подтопляемые территории и т.п.) может подниматься выше глубины заложения бесканально прокладываемых теплопроводов, то есть существует вероятность всплытия труб при их опорожнении.

Необходимый вес балласта, который должен сообщить теплопроводу отрицательную плавучесть, определяется по формуле:

Âбал = Квспл · γпульпы · ωвспл - ġтрубы - qн.п., Н/м; [26]

где:

Квспл - коэффициент устойчивости против всплытия. Принимается равным:

1,10 - при периодически высоком уровне грунтовых вод или при прокладках в зонах подтопляемых территорий;

1,15 - при прокладках по болотистой местности.

γпульпы - вес пульпы (воды и взвешенных частиц грунта), Н/м3;

ωвспл - объем пульпы, вытесненной теплопроводом, м3/м;

ġтрубы - вес 1 м теплопровода без воды, Н/м;

qн.п. - вес неподвижных опор, Н/м.

3.4.12. Прокладка теплопроводов с СК-МК, СКУ-МК, ССК-МК

3.4.12.1. В зонах вечномерзлых грунтов дополнительно следует соблюдать требования СНиП 2.02.04-88 «Основания и фундаменты на вечномерзлых грунтах», СНиП 2.02.01-83* «Основания зданий и сооружений», СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты».

3.4.12.2. При бесканальной прокладке теплопроводов под улицами и дорогами местного значения, автомобильными дорогами V категории, а также внутрихозяйственными автомобильными дорогами категории IIIс должны применяться трубы с толщиной стенки, исключающей овализацию труб под влиянием давления грунта и напряжений вследствие дорожного движения.

3.4.12.3. При подземном пересечении дорог и улиц должны соблюдаться правила, изложенные в пунктах 6.12* - 6.20* и приложении 6 к СНиП 2.04.07-86*.

3.4.12.4. Камеры по трассе теплопровода для СК-МК и СКУ-МК могут сооружаться по требованию заказчика или эксплуатирующей организации.

3.4.12.5. Расстояние в свету от ограждающих конструкций камер, тоннелей и каналов до теплоизоляции СК-МК или СКУ-МК, а также между соседними компенсаторами должно быть не менее:

для диаметров теплопроводов до 500 мм - 100 мм,

для диаметров теплопроводов более 600 мм - 150 мм.

При невозможности соблюдения указанных расстояний компенсаторы устанавливаются вразбежку со смещением в плане не менее 100 мм.

3.4.12.6. В камерах должны предусматриваться проходы размером не менее:

для теплопроводов диаметром до 500 мм - 600 мм,

для теплопроводов диаметром более 600 мм - 700 мм.

Кроме того, габариты камер должны обеспечивать возможность перехода через теплопроводы сверху или снизу размером в свету не менее 700 мм.

3.4.12.7. Рекомендуется применять неподвижные щитовые сборные опоры заводского изготовления с вмонтированными в них изолированными отрезками труб с приваренными к ним опорными фланцами, выступающими над изоляцией.

3.5. Расчет нагрузок на опоры.

3.5.1. При определении нормативных нагрузок на опоры следует учитывать влияние следующих сил:

- распорного усилия сильфонных компенсаторов, (Рр),

- жесткости сильфонных компенсаторов, (Рж),

- трения в подвижных опорах на участках канальных и надземных прокладок, или трения теплопровода о грунт на участках бесканальной прокладки, (Ртр),

- силы от напряжения, возникающего в прямолинейном участке теплопровода при критических отказах, связанных с нерасчетным похолоданием, (Ржив).

- силы [Рос] от напряжения, возникающего в защемленном прямолинейном участке теплопровода.

Кроме того, следует учитывать в конкретных расчетных схемах теплопроводов:

- неуравновешенные силы внутреннего давления (Рн),

- упругую деформацию гибких компенсаторов или самокомпенсации (Рх, Ру).

- ветровую нагрузку при надземной прокладке (Рветер).

- сила (Рос) от напряжения, возникающего в прямолинейном участке теплопровода при третьем способе применения СК-МК, СКУ-МК в диапазоне температур от (tэ) до (to).

3.5.2. В общем случае нагрузка на неподвижные опоры должна приниматься по наибольшей горизонтальной осевой и боковой нагрузке от сочетания сил, перечисленных в пункте 3.5.1, при любом рабочем режиме теплопровода, при гидравлических испытаниях и при проверке на живучесть.

3.5.3. Распорное усилие от внутреннего давления (Рр) определяется по формуле:

Рр = 1,25 Рраб · Fэф, H; [27]

3.5.4. Усилие, возникающее вследствие жесткости осевого хода сильфонного компенсатора (Рж) определяется:

Рж = Сλ · λ, Н; [28]

3.5.5. Сила трения (Ртр) в подвижных опорах и теплопровода о грунт (при бесканальной прокладке) определяется:

Ртр = μ(0,75 · γ · Z · π · Doб · 10-3 + qтрубы) L, H; [29]

3.5.6. Сила [Рос] от напряжения, возникающего в защемленном прямолинейном участке опорожненного теплопровода при надземной прокладке при критических отказах, связанных с нерасчетным похолоданием:

Рос = [α · Е · (to - tмин)] · Fст, H; [30]

3.5.7. Сила [Рос] от напряжения, возникающего в защемленном прямолинейном участке теплопровода при установке ССК-МК после его заварки, при дальнейшем повышении температуры теплоносителя:

Рос = [α · Е · (t1 - tн)] · Fст, H; [31]

где: tн - температура нагрева при которой ССК-МК должен завариваться.

3.5.8. Суммарные горизонтальные осевые нагрузки на неподвижные опоры в рабочих режимах и при гидравлических испытаниях должны определяться:

- на концевую опору, как сумма сил, действующих на опору:

∑Р = Рр + Рж + Ртр, Н; [32]

При установке ССК-МК (после его заварки):

∑Р = Рр + Рос, Н; [33]

- на промежуточную опору, как разность сумм сил, действующих с каждой стороны опоры.

При этом, нагрузки на промежуточную неподвижную опору от участков теплопроводов (с диаметрами Dу1 и Dy2), расположенных по обе стороны опоры, определяются по формулам:

а) при Dy1 > Dy2:

- от распорных усилий компенсаторов:

Рр = Рр1 - Рр2, Н; [34]

при установке ССК-МК (после его заварки):

∑Р = (Рр + Pc)1 - (Рр + Рс)2, Н; [35]

- от жесткости компенсаторов:

Рж = 1,3 · Pж1 - 0,7 · Рж2, Н; [36]

- от сил трения при L1 = L2:

Ртр = Ртр1 - 0,7 Ртр2, Н; [37]

б) при Dу1 = Dy2:

- от жесткости компенсаторов:

Рж = 0,6 · Pж1, H; [38]

- от сил трения при L1 = L2:

Ртр = 0,3 · Pтр1, Н. [39]

3.5.9. При проверке на живучесть надземно проложенных теплопроводов с СК-МК и СКУ-МК, имеющими ограничители нерасчетного расширения сильфонов, суммарные горизонтальные осевые нагрузки на неподвижные опоры определяются без учета веса воды, сил трения на подвижных опорах и внутреннего давления теплоносителя:

- на концевую опору:

∑Ржив = Рж + Рсж, Н; [40]

- на промежуточную опору - как разность сумм сил, действующих с каждой стороны опоры. При этом, нагрузки на промежуточную неподвижную опору от участков теплопроводов (с диаметрами Dу1 и Dy2), расположенных по обе стороны опоры, определяются по формулам:

а) при Dу1 > Dy2:

Ржив = 0,6Рж1 + Рсж1 - Рсж2, Н; [41]

б) при Dу1 = Dу2:

Ржив = 0,6Рж1, Н; [42]

3.5.10. Формулы составлены из условия установки на смежных участках теплопроводов осевых СК-МК, СКУ-МК, ССК-МК с жесткостью сильфонов, отличающихся не более ± 30 %. В случае неизбежности установки на смежных участках компенсаторов с большей разностью жесткостей нагрузки на промежуточные неподвижные опоры от жесткости соответственно пересчитываются с учетом фактической разницы жесткостей.

3.5.11. При наличии на расчетных участках теплопроводов углов поворота или Z-образных участков в суммарных нагрузках на неподвижные опоры должны учитываться силы упругой деформации от этих участков [Рх и Ру], которые определяются расчетом труб на самокомпенсацию.

3.5.12. При равенстве сил, действующих с каждой стороны промежуточной неподвижной опоры, горизонтальная осевая нагрузка на неподвижную опору определяется по сумме сил, действующих с одной стороны неподвижной опоры с коэффициентом 0,3.

3.5.13. Суммарная горизонтальная боковая нагрузка на неподвижные опоры должна учитываться при поворотах трассы и ответвлений теплопровода. При этом при двухсторонних ответвлениях боковая нагрузка на неподвижную опору учитывается только от ответвления с наибольшей нагрузкой.

3.5.14. Расчетные формулы для определения суммарных горизонтальных нормативных нагрузок на неподвижные опоры для наиболее характерных схем установки компенсаторов даны в приложении 5.

4. МОНТАЖ СК-МК, СКУ-МК и ССК-МК

4.1. При подземной прокладке в непроходных каналах и туннелях, надземной прокладке, а также в помещениях, монтаж, укладку и сварку теплопроводов с СК-МК, СКУ-МК, ССК-МК следует руководствоваться СНиП 3.05.03-85 «Тепловые сети» с учетом требований технических условий АООТ «Металкомп»

4.2. До начала работ по монтажу СК-МК, СКУ-МК, ССК-МК при прокладке тепловых сетей под землей в каналах или туннелях, а также при надземной прокладке и в помещениях необходимо смонтировать и закрепить теплопроводы неподвижными и направляющими опорами. Для теплопроводов диаметром до 500 мм неподвижные опоры должны устанавливаться, как правило, заводской сборки с вмонтированными в них изолированными отрезками труб.

4.3. Врезку СК-МК, СКУ-МК, ССК-МК в теплопроводы следует производить в местах, предусмотренных проектной техдокументацией.

4.4. Монтаж теплопроводов с СК-МК, СКУ-МК, ССК-МК должен производиться при положительной температуре наружного воздуха. При температурах наружного воздуха ниже минус 15 °С перемещения теплопроводов и СК-МК, СКУ-МК, ССК-МК на открытом воздухе не рекомендуются.

Монтажные и сварочные работы при температурах наружного воздуха ниже минус 10 °С должны производиться в специальных кабинах, в которых температура воздуха в зоне сварки должна поддерживаться не ниже указанной.

4.5. Перед монтажом на присоединительные патрубки (за исключением зон под приварку) СК-МК, СКУ-МК, ССК-МК наносится антикоррозионное покрытие из мастики марки МБР-ОС-Х-150 по ТУ-5775-00327449797-93 в два слоя с промежуточной просушкой.

4.6. После нанесения антикоррозионного покрытия на концы патрубков СК-МК, СКУ-МК, ССК-МК должна быть нанесена тепловая изоляция. При этом должны соблюдаться требования в части исключения возможности попадания грунтовых или поверхностных вод под защитный кожух. Тепловая изоляция не должна препятствовать свободному перемещению подвижной части СКУ-МК относительно наружного защитного кожуха.

Не допускается заполнение пространства между гофрами сильфона изоляционными или другими материалами.

4.7. Монтаж СК-МК, СКУ-МК и ССК-МК должен производиться в учетом технических условий АООТ «Металкомп» и нормативно-технической документации на монтаж: трубопроводов.

4.8. При монтажно-сварочных операциях следует предохранять сильфон от брызг раскаленного металла. Перед монтажом убедиться, что в гофрах не находятся жесткие частицы, которые могут привести к повреждению сильфона в процессе эксплуатации.

4.9. Не допускается несоосность и непараллельность присоединительных патрубков и основной трубы более чем на 4 мм.

4.10. Не допускается при монтаже:

- проводить испытания трубопровода любым давлением до завершения всех работ по закреплению опор,

- проводить испытания с испытательным давлением, превышающим 1,5 Ру,

- эксплуатировать в режимах линейных деформаций при температуре металла сильфона ниже минус 30 °С.

- нагружать СК-МК, СКУ-МК и ССК-МК моментами и усилиями от массы трубопроводов, агрегатов, механизмов и других конструкций.

4.11. Особенности монтажа СК-МК, СКУ-МК

4.11.1. На рабочих чертежах теплопроводов тепловых сетей следует приводить таблицу монтажных длин СК-МК, СКУ-МК в зависимости от температуры наружного воздуха, при которой ведется монтаж, через каждые 5 °С.

4.11.2. Монтажная длина компенсатора определяется по формуле:

Для I способа применения СК-МК и СКУ-МК:

Lмонт = Lску + [0,5 · (t1 + to) - tмонт] · L · α · 1,1; [43]

Для II способа применения осевых СК-МК и СКУ-МК:

Lмонт = Lску + [0,5 · (t1 + tмин) - tмонт] · L · α · 1,1; [44]

Для III способа применения СК-МК и СКУ-МК:

Lмонт = Lску + [0,5 · (t1 + tэ) - tмонт] · L · α · 1,1; [45]

где:

Lску - паспортная длина СК-МК или СКУ-МК, мм;

t1 - максимальная рабочая температура теплоносителя, °С;

tмин - минимум температур наружного воздуха в данной местности. Определяется по согласованию с заказчиком по СНиП 23-01-99 «Строительная климатология» или по заданному коэффициенту обеспеченности (например, tмин(0,98)), °С;

tэ - минимальная температура в условиях эксплуатации (tмонт, tупора, или любая другая температура). Выбор (расчет) tэ выполняется проектировщиком по согласованию с заказчиком и эксплуатирующей организацией.

tупора - температура стенки трубопровода в момент упора полностью растянутого сильфона в ограничитель;

tмонт - монтажная температура, °С;

to - расчетная температура наружного воздуха для проектирования отопления (средняя температура наружного воздуха наиболее холодной пятидневки, обеспеченностью 0,92) по СНиП 23-01-99 «Строительная климатология», °С;

L - длина компенсируемого участка, м;

α - коэффициент линейного расширения стали, мм/мм °С;

1,1 - коэффициент, учитывающий неточности расчета и погрешности монтажа.

4.11.3. При отсутствии ограничителей осевого хода не допускается нагружать СК-МК и СКУ-МК перемещениями, превышающими 100 % от максимальной паспортной амплитуды.

4.11.4. Монтаж СК-МК в предварительно деформированном состоянии выполняется на месте вырезанного участка основной трубы длиной Lмонт.

4.11.5. При монтаже СКУ-МК с несъемным кожухом монтаж производится в следующем порядке:

- в месте установки СКУ-МК на трубопроводе вырезается участок длиной Lмонт,

- на место вырезанного участка трубы устанавливается СКУ-МК. Производится центровка его по отношению к торцам основной трубы,

- один из концевых патрубков приваривается к основной трубе

- снимаются детали транспортировочного крепления кожуха СКУ-МК,

- на свободном конце СКУ-МК устанавливается приспособление для растяжки,

- СКУ-МК растягивается до соприкосновения торца с основной трубой и стык заваривается.

4.11.6. При монтаже СКУ-МК со съемным кожухом монтаж производится в следующем порядке:

- в месте установки СКУ-МК на трубопроводе вырезается участок длиной Lмонт (допуск на длину: для Dy £ 500 мм - ± 2мм, для D ³ 500 мм - ±5 мм),

- на место вырезанного участка трубы устанавливается СКУ-МК. Производится центровка его по отношению к торцам основной трубы,

- один из концевых патрубков приваривается к основной трубе,

- снимаются детали транспортировочного крепления кожуха СКУ-МК,

- на свободном конце СКУ-МК устанавливается приспособление для растяжки,

- СКУ-МК растягивается до соприкосновения торца с основной трубой и стык заваривается,

- освобождаются и отодвигаются в сторону запорные фланцы,

- сдвигается кожух в одну из сторон. Извлекаются из полостей между опорными фланцами ограничители и упоры,

- выполняются работы по теплоизоляции,

- надвигается и центрируется кожух. Вставляются ограничители в прорези в кожухе (зазор между ограничителями и опорной поверхностью на опорных фланцах должен быть 1+1 мм. При этом, нижняя часть кожуха должна касаться опорных фланцев),

- центрируются ограничители по центру опорных площадок на опорных фланцах,

- привариваются ограничители к кожуху, выполняются работы по гидроизоляции зазоров между теплоизоляцией и кожухом,

- устанавливаются запорные фланцы и упоры. Упоры привариваются к кожуху.

- сдвигается кожух в одну из сторон. Извлекаются из полостей между опорными фланцами ограничители и упоры. Зазор между ограничителями и опорной поверхностью на опорных фланцах должен быть 1+1 мм. Центрируются ограничители по центру опорных площадок на опорных фланцах,

- привариваются ограничители к кожуху, выполняются работы по гидроизоляции зазоров между теплоизоляцией и кожухом,

- устанавливаются запорные фланцы и упоры. Упоры привариваются к кожуху.

4.12. Особенности монтажа ССК-МК

4.12.1. Система теплопроводов с ССК-МК полностью монтируется в траншее и засыпается (за исключением собственно стартовых компенсаторов).

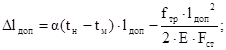

4.12.2. Максимальное расстояние [Lдоп] между двумя ССК-МК следует определять с коэффициентом 0,85.

4.12.3. Теплопроводы в месте вварки ССК-МК должны иметь прямолинейные участки длиной не менее 12 м.

4.12.4. Расчет и выбор настройки ССК-МК, если компенсатор располагается посередине участка теплопровода, производится следующим образом:

Определяется размах колебаний напряжения при нагреве теплопровода от температуры монтажа [tн] до расчетной температуры теплоносителя [t1]:

∆σ = α · ∆t · Е = α · (t1 - tм) · E [46]

Находится запас напряжений для сил трения при работе системы с полной нагрузкой:

σ1 = 2 · σдоп - ∆σ; [47]

σ2 = ∆σ - σдоп [48]

Рассчитывается допустимая монтажная длина участка теплопровода при работе системы с полной нагрузкой:

![]() соответственно Lдоп = 2 · lдоп [49]

соответственно Lдоп = 2 · lдоп [49]

Температура нагрева [tн], при которой ССК-МК должен завариваться, определяется из:

σ2 = α · (t1 - tн) · E = ∆σ - σдоп = α · (t1 - tм) · E - σдоп [50]

![]() [51]

[51]

ССК-МК настраивается на возможность восприятия следующей величины удлинения:

[52]

[52]

если участки с двух сторон компенсатора одинаковы, то:

∆Lдоп = 2 · ∆Lдоп; [53]

4.12.5. Монтаж: ССК-МК должен производится в следующем порядке:

- в месте установки ССК-МК на трубопроводе вырезается участок длиной Lмонт (таблица 1, приложение 4);

- на место вырезанного участка трубы устанавливается ССК-МК. Производится центровка его по отношению к торцам основной трубы;

- концевые патрубки ССК-МК приваривается к основной трубе с двух сторон;

- теплопровод заполняется водой и производится его испытание на прочность внутренним давлением;

- производится удаление прихваток, которыми в заводских условиях соединены кожухи ССК-МК;

- теплопровод заполняется рабочей средой при температуре [tн], рассчитанной по формуле [51]. При этом сильф он компенсатора сжимается;

- кожухи ССК-МК завариваются (катет сварного шва указан на рис. 1 и в табл. 1 приложения 4).

4.12.6. Траншею в местах установки ССК-МК следует засыпать только после выполнения предварительного нагрева теплопровода и завершения сварочных работ.

5. ОСОБЕННОСТИ ВЕДЕНИЯ СТРОИТЕЛЬСТВА ТЕПЛОВЫХ СЕТЕЙ с СК-МК, СКУ-МК и ССК-МК

5.1. Общая часть

5.1.1. При строительстве новых, расширении, реконструкции, техперевооружении и ремонте действующих тепловых сетей с СК-МК, СКУ-МК и ССК-МК следует руководствоваться требованиями проектной техдокументации.

Основными нормативными документами являются СНиП 3.05.03-85 «Тепловые сети» и СНиП 2.04.07-86* «Тепловые сети». Следует также соблюдать СНиП III-42-80* «Магистральные трубопроводы», СНиП 3.02.01-87 «Земляные сооружения. «Основания и фундаменты», СНиП 2.04.14-88* «Тепловая изоляция оборудования и трубопроводов», «Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды», «Правила технической эксплуатации электростанций и сетей».

5.1.2. Строительство тепловых сетей включает следующие основные процессы:

- разбивку трассы;

- транспортировку труб или теплопроводов заводского изготовления. Хранение;

- земляные работы;

- раскладку теплопроводов;

- сварку теплопроводов;

- устройство неподвижных опор;

- монтаж теплопроводов;

- монтаж СК-МК, СКУ-МК, ССК-МК;

- монтаж сигнальной системы оперативного дистанционного контроля за увлажнением изоляции (при подземной прокладке теплопроводов в ППУ-изоляции).

5.1.3. Разбивку трассы тепловых сетей следует производить в соответствии с проектом организации строительства (ПОС) и проектом производства работ (ППР).

5.2. Ведение земляных работ.

5.2.1. При подземной прокладке в каналах и при надземной прокладке земляные работы следует производить в соответствии с требованиями СНиП 3.02.01-87 «Земляные сооружения. Основания и фундаменты», СНиП III-42-80 «Магистральные трубопроводы».

5.2.2. При бесканальной прокладке дополнительно должны быть выполнены следующие требования:

- рытье траншеи должно производиться без нарушения естественной структуры грунта в основании. Разработка траншеи производится с недобором 0,1 - 0,15 м. Зачистка производится вручную. В случае разработки грунта ниже проектной отметки на дно должен быть подсыпан песок до проектной отметки с тщательным уплотнением (Купл не менее 0,98) на глубину не более 0,5 м;

- осуществлено устройство:

а) приямков (не менее 0,6 м в каждую сторону от теплопроводов) для установки СК-МК, СКУ-МК, ССК-МК, арматуры, отводов, тройников, для удобства ведения сварки и изоляции стыков труб;

б) расширенной траншеи по размерам, приведенным в проектной документации, для установки демпферных подушек, устройства камер, дренажной системы и др;

- обеспечено достаточное пространство для укладки, поддержки и сборки труб на заданной глубине, а также для удобства и качества уплотнения материала при обратной засыпке вокруг теплопроводов;

- на дне траншеи следует предусматривать песчаную подсыпку толщиной 100 - 250 мм. Перед устройством песчаного основания (пластового дренажа) следует провести осмотр дна траншеи, выровненных участков перебора грунта, проверку уклонов дна траншеи, их соответствия проекту. Результаты осмотра оформляются актом на скрытые работы.

5.2.2.1. Обратная засыпка при бесканальной прокладке должна производиться послойно с одновременным уплотнением в комбинации со смачиванием. При ручном уплотнении толщина слоя не должна быть более 100 мм, при механической трамбовке - до 300 мм:

- в местах установки СК-МК, СКУ-МК, ССК-МК в зоне наибольшего движения теплопроводов при температурных деформациях, необходимо вести послойное уплотнение (Купл ³ 0,97 - 0,98) как пространства между теплопроводами, так и между теплопроводами и стенками траншеи. Над верхом полиэтиленовой оболочки изоляции труб и СК-МК, СКУ-МК, ССК-МК обязательно устройство защитного слоя из песчаного грунта толщиной не менее 100 мм. Засыпной материал не должен содержать камней, щебня, гранул с размером зерен более 16 мм, остатков растений, мусора, глины. Стыки засыпают после гидравлических испытаний и теплогидроизоляции;

- в зоне компрессии (слой над теплопроводом и СК-МК, СКУ-МК, ССК-МК до поверхности) засыпка должна производиться материалом (песком, песчаным грунтом), не содержащим камней;

- на поверхности необходимо восстановление тех же слоев покрытия, газонов, тротуаров, которые были до начала работ. Под любым асфальтовым покрытием укладывается стабилизирующий гравийный слой;

- в тех местах, где глубина выемки грунта, грунтовые характеристики или стесненные условия прокладки не позволяют вырыть обычную траншею с откосами и специальные приямки для размещения СК-МК, СКУ-МК, ССК-МК следует осуществлять вертикальное крепление траншеи и приямков;

- при высоком уровне стояния грунтовых вод должно производиться дренирование траншеи.

5.3. Транспортировка и хранение СК-МК, СКУ-МК, ССК-МК

5.3.1. Транспортировка и хранение СК-МК, СКУ-МК, ССК-МК к месту монтажа, а также перемещение их во время монтажа должны исключать вероятность повреждения сильфона и загрязнения внутренней полости компенсатора.

Условия хранения и транспортирования СК-МК, СКУ-МК, ССК-МК должны соответствовать группе 5 (ОЖ4), тип атмосферы IV ГОСТ 15150-69, взаимодействие механических факторов по группе (Ж) ГОСТ 23170.

5.3.2. СК-МК, СКУ-МК, ССК-МК с заводской теплоизоляцией должны транспортироваться и храниться в соответствии с требованиями технических условий АООТ «Металкомп».

5.3.3. СК-МК, СКУ-МК, ССК-МК с ППУ-изоляцией, ППБ-изоляцией при хранении должны быть защищены от прямых солнечных лучей (навес, прикрытия из рулонных материалов и т.п.). Хранение СК-МК, СКУ-МК, ССК-МК на открытых площадках не допускается.

5.3.4. При перемещениях СК-МК, СКУ-МК, ССК-МК должны использоваться специальные строповочные приспособления: мягкие полотенца, гибкие стропы. Перевозка и разгрузка допускается при температуре наружного воздуха до минус 20 °С.

5.4. Изоляция стыков СК-МК, СКУ-МК, ССК-МК с теплопроводами.

5.4.1. До устройства теплогидроизоляции при отсутствии на концах свариваемых с СК-МК, СКУ-МК, ССК-МК труб заводского антикоррозионного покрытия необходимо выполнить следующие работы:

- очистить поверхность стыкового соединения (неизолированные концы труб) от грязи, ржавчины, окалины;

- просушить газовой горелкой;

- нанести на стык антикоррозионную мастику, например, МБР-ОС-Х-150 (-200, -250) в три слоя.

5.4.2. Работы по теплогидроизоляции стыков необходимо производить по технологическим инструкциям заводов-производителей теплопроводов в зависимости от конструкции теплоизоляционного покрытия (см. пункт 3.1.2) и вида прокладки (бесканальная, канальная, надземная, в туннелях, в помещениях).

5.4.3. При бесканальной прокладке теплопроводов в ППУ-изоляции перед вваркой СК-МК, СКУ-МК, ССК-МК на полиэтиленовую оболочку теплопроводов должны быть надеты термоусаживающиеся муфты (манжеты), заводской готовности, выполненные из радиационно-модифицированного полиэтилена.

5.4.3.1. Изоляцию стыков допускается выполнять скорлупами. Рекомендуется изолировать стыки путем заливки теплоизоляционной вспенивающейся пенополиуретановой композиции (ППУ-композиции) под опалубку. Между изоляцией сваренных труб и скорлупами не должно быть никаких зазоров.

5.4.3.2. При изоляции стыков путем заливки ППУ-композиции необходимо:

- выполнить очистку наружной поверхности стыкового соединения, предварительно удалив слой ППУ с торцевых поверхностей труб на длину до 30 мм;

- соединить провода сигнальной системы оперативного дистанционного контроля за увлажнением ППУ;

- наложить оцинкованный лист (0,5 - 0,7 мм) стали на стык с заходом на концы труб оболочек не менее 20 мм с каждой стороны, закрепив его бандажными лентами с зажимами (или винтами-саморезами). Просверлить отверстие для заливки ППУ-композиции;

- приготовить ППУ-композицию по рекомендациям завода-изготовителя;

- залить ППУ-композицию в заливочное отверстие и выдержать необходимую для полимеризации паузу 30 минут;

- снять зажимы и бандажные ленты, закрыть заливочное отверстие металлической пластиной и закрепить винтами-саморезами;

- подготовить поверхность полиэтиленовой оболочки по обе стороны от стыка, удалить грязь, обезжирить, зачистить наждачной бумагой и активировать поверхность полиэтиленовой оболочки путем прогрева газовой горелкой до температуры не более 60 °С;

- прогреть поверхность, на которую будет укладываться термоусадочная лента до 30 - 40 °С. Рекомендуется эту операцию проводить одновременно с процессом активации полиэтиленовой оболочки;

- наложить термоусадочную муфту на стыковое соединение с расчетом закрытия боковых поверхностей прилегающих полиэтиленовых оболочек на 10 - 15 см. На шов ленты накладывается фиксатор;

- термоусадка ленты осуществляется с помощью пропановой горелки до полной усадки ленты. Пламя горелки регулируется так, чтобы оно было желтым.

5.4.3.3. Соединения полиэтиленовой оболочки должны производиться в соответствии с инструкциями производителя теплопроводов.

5.4.3.4. Соединения рекомендуется выполнять с двумя уплотнениями на герметичность (под двойным уплотнением подразумевается два метода уплотнения, которые действуют и выполняются независимо друг от друга). Соединения, выполненные без двойного уплотнения, должны пройти испытания на плотность.

5.4.3.5. При высоком стоянии грунтовых вод следует предпринять дополнительные мероприятия для защиты от проникновения воды под оболочку теплопроводов по инструкции производителя теплопроводов.

5.4.3.6. Сборка, опрессовка и изоляция соединения должна производиться в один и тот же день. Слесарь-сборщик должен нанести на соединение маркером свое клеймо.

5.4.4. Изоляцию стыков при бесканальной прокладке теплопроводов в ППБ-изоляции рекомендуется выполнять путем заливки теплоизоляционной пенополимербетонной вспенивающейся композиции (ППБ-композиции) под опалубку. Допускается применять скорлупы, соединенные между собой посредством специальной мастики. Между изоляцией сваренных труб и скорлупами не должно быть никаких зазоров.

5.4.4.1. При изоляции стыков путем заливки ППБ-композиции необходимо:

- установить съемную инвентарную опалубку на стык заливочным отверстием вверх, захватывая заводскую ППБ-изоляцию на концах труб внахлест с каждой стороны по 100 мм;

- приготовить ППБ-композицию с помощью передвижного смесителя. Допускается ручное приготовление ППБ-композиции из компонентов, поставляемых производителем теплопроводов;

- залить подготовленную ППБ-композицию через заливочное отверстие под опалубку. Вспенивание происходит в течение 1 - 2 минут;

- выдержать в течение 30 минут и снять съемную инвентарную опалубку.

5.5. Монтаж сигнальной системы

5.5.1. Монтаж: сигнальной системы должен выполняться в полном соответствии с инструкциями производителя по специальному проекту.

5.5.2. В теплоизоляцию СК-МК, СКУ-МК, ССК-МК в заводских условиях или на монтажной площадке следует закладывать не менее двух проводников-индикаторов. Концы проводников-индикаторов должны выступать с обеих сторон не менее, чем на 100 мм для удобства соединения с общей сигнальной системой теплопроводов.

5.5.3. Соединение проводников-индикаторов СК-МК, СКУ-МК, ССК-МК с общей сигнальной системой необходимо производить после окончания сварочных работ перед изоляцией стыков патрубков СК-МК, СКУ-МК, ССК-МК с теплопроводом. Проводники-индикаторы нигде не должны касаться металла труб. После документального оформления присоединения проводников-индикаторов СК-МК, СКУ-МК, ССК-МК к общей сигнальной системе и проверке соответствия их сопротивлений заводским данным следует выполнить изоляцию стыков.

6. ИСПЫТАНИЯ СК-МК, СКУ-МК, ССК-МК и ТЕПЛОПРОВОДОВ.

6.1. Общие положения.

6.1.1. При проведении испытаний тепловых сетей с СК-МК, СКУ-МК, ССК-МК следует соблюдать строительные нормы и правила Российской Федерации СНиП 2.04.07-86*, СНиП 3.05.03-85, «Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды» (ПБ-03-75-94), «Правила техники безопасности при эксплуатации тепломеханического оборудования электрических станций и тепловых сетей» (РД 34.03.201-97).

6.1.2. Испытания СК-МК, СКУ-МК, ССК-МК проводятся предприятием АООТ «Металкомп» в заводских условиях на базовых сильфонных компенсаторах. Результаты следующих испытаний приводятся в технических условиях на продукцию:

приемо-сдаточные,

квалификационные,

сертификационные,

типовые.