ОДМ 218.4.003-2009

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

Утверждены

распоряжением Росавтодора

от 30.06.2009 г. № 224-р

РЕКОМЕНДАЦИИ

ПО ОБЪЕДИНЕНИЮ МЕТАЛЛИЧЕСКИХ БАЛОК

С МОНОЛИТНОЙ ЖЕЛЕЗОБЕТОННОЙ ПЛИТОЙ

ПОСРЕДСТВОМ НЕПРЕРЫВНЫХ ГРЕБЕНЧАТЫХ

УПОРОВ В СТАЛЕЖЕЛЕЗОБЕТОННЫХ

ПРОЛЕТНЫХ СТРОЕНИЯХ МОСТОВ

ФЕДЕРАЛЬНОЕ ДОРОЖНОЕ

АГЕНТСТВО

(РОСАВТОДОР)

Москва 2009

ПРЕДИСЛОВИЕ

1. РАЗРАБОТАН филиалом ОАО ЦНИИС «Научно-исследовательский центр «Мосты» (канд. техн. наук Б.А. Дробышевский, инж. А.В. Кручинкин) с участием ФГУП «Союздорпроект» (канд. техн. наук В.Г. Решетников).

2. ВНЕСЕН Управлением строительства и проектирования автомобильных дорог.

3. ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ распоряжением Федерального дорожного агентства Министерства транспорта Российской Федерации от 30.06.2009 г. № 224-р.

4. ВВОДИТСЯ ВПЕРВЫЕ.

5. ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР.

СОДЕРЖАНИЕ

1. Область и условия применения

1.1. Настоящие Методические рекомендации применяются при проектировании, изготовлении и монтаже сталежелезобетонных пролетных строений с монолитной плитой проезжей части на мостах, сооружаемых и эксплуатируемых в любых климатических условиях, а также в районах с расчетной сейсмичностью до 9 баллов включительно.

1.2. Объединение монолитной железобетонной плиты проезжей части для совместной работы на постоянные и временные нагрузки с металлическими главными балками пролетных строений осуществляется с помощью непрерывных гребенчатых упоров из стальных полос, привариваемых к верхним поясам главных балок в процессе заводского изготовления металлоконструкций.

1.3. Гребенчатые устройства применимы в сталежелезобетонных пролетных строениях городских, автодорожных и железнодорожных мостов, путепроводов и эстакад разрезных и неразрезных систем при любых пролетах и габаритах, на горизонтальных и вертикальных кривых, а также на косых пересечениях. Арматура монолитной плиты может быть ненапрягаемой или предварительно напрягаемой, в том числе с регулированием усилий в плите и металлоконструкции при их совместной работе.

1.4. Гребенчатые упоры, как элементы металлических балок, являются анкерами в бетоне плиты проезжей части и воспринимают усилия сдвига и отрыва в объединенной сталежелезобетонной конструкции.

Передача усилий от металлической балки на бетон и обратно происходит через короткие и длинные стержни поперечной арматуры, располагаемые в отверстиях и пазах гребней. При этом бетон работает на сжатие и скалывание.

Непрерывное сварное прикрепление гребней к верхним поясам металлических двутавровых или коробчатых балок позволяет избежать концентрации напряжений как в металлоконструкции, так и в бетоне плиты.

1.5. Нормативные ссылки, термины и определения, использованные в данных Методических рекомендациях, приведены в приложениях А и Б.

2. Конструкция гребенчатого анкерного устройства

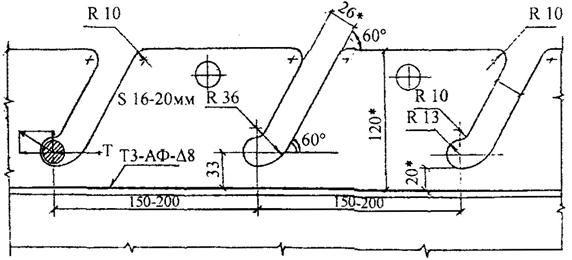

2.1. Гребенчатые упоры из непрерывных металлических полос, привариваемых по всей длине к главным балкам сталежелезобетонного пролетного строения, имеют наклонные под углом примерно 60° прорези для рабочих стержней нижней арматурной сетки и отверстия для стержней-коротышей, передающих усилия от гребня на бетон плиты и наоборот (по патенту № 2110639). Прорези и отверстия следует располагать с шагом 150 - 299 мм.

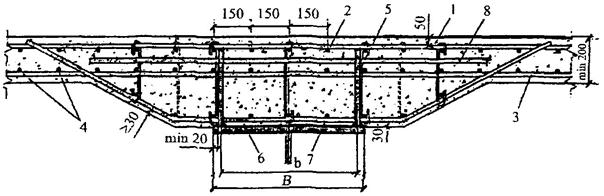

2.2. В зависимости от конструктивных особенностей железобетонной плиты гребенчатые упоры имеют разную геометрию. На рис. 1 приведены геометрия и оптимальные размеры упоров на плите с плоским основанием (без вутов).

Рис. 1. Геометрия и рекомендуемые размеры гребенчатого упора (* размеры справочные)

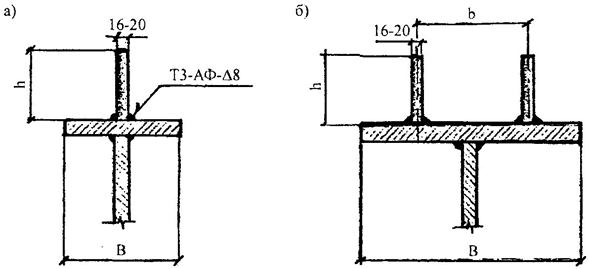

Рис. 2. Расположение упоров в поперечных сечениях главных балок:

а - одинарный; б - двойной

2.3. В зависимости от ширины верхних поясов и расстояния между главными балками гребни могут быть одинарными и сдвоенными (рис. 2): при ширине верхнего пояса В до 300 мм (включительно) гребень допускается выполнять одинарным; при ширине В более 300 мм гребень следует выполнять двойным.

2.4. Толщину листа одинарного и сдвоенного гребней принимают равной 16 - 20 мм. Ширину наклонного паза bп назначают в зависимости от диаметра рабочей (поперечной) арматуры нижней сетки, а диаметр отверстия - от диаметра анкерных стержней-коротышей.

2.5. Расстояние между сдвоенными гребнями рекомендуется принимать b ³ 3hгр,

где hrp - высота гребня.

Непрерывность гребенчатых упоров по длине пролетного строения обеспечивают стыковой полуавтоматической сваркой элементов (заготовок) с обеспечением сплошного проплавления.

2.6. К поясам главных балок гребни следует приваривать непрерывными угловыми швами номинальным катетом 8 мм, без разделки кромок, при заводском изготовлении конструкций.

В местах расположения стыковых накладок и в усиления верхнего пояса горизонтальными листами высота гребня над накладкой уменьшается на толщину накладок. Конструкция крепления гребня к главной балке в случае прикрепления накладок на сварке показана на рис. 3, на болтах - на рис. 4.

Рис. 3. Конструкция упоров над пакетными поясами главных балок (*размеры справочные)

Рис. 4. Конструкция упоров над болтовым монтажным стыком главных балок

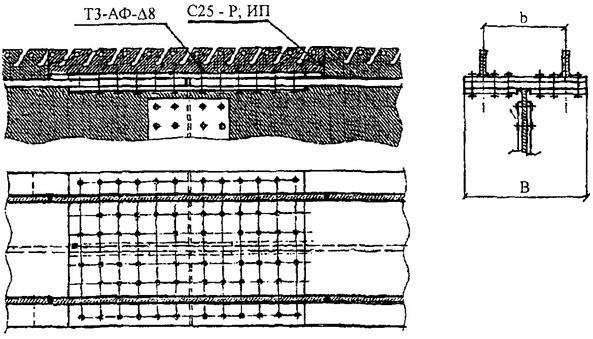

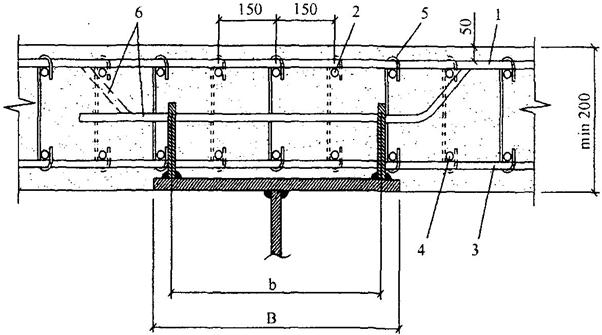

2.7. Рекомендуемые варианты конструкции сопряжения стальных балок с монолитными железобетонными плитами приведены на рис. 5 и 6 соответственно: с плоской плитой и плитой с вутами.

Рис. 5. Сопряжение плоской плиты с металлической главной балкой:

1, 2 - рабочие арматурные стержни верхней сетки; 3, 4 - то же нижней сетки; 5 - хомуты-стяжки; 6 - анкерные стержни в отверстиях гребенчатых упоров

Рис. 6. Сопряжение главной балки с плитой, имеющей вуты:

1, 2 - верхняя арматурная сетка; 3, 4 - нижняя арматурная сетка; 5 - хомуты; 6 - анкерные стержни (отгибы) в отверстиях гребенчатых упоров; 7 - продольная арматура; 8 - анкерный стержень

Арматурные стержни нижней сетки железобетонной плиты размещают с шагом 150 мм. Диаметр арматуры определяют расчетом плиты. Вместо одного стержня большого диаметра возможна установка двух стержней меньшего диаметра. При этом наклонные прорези в гребне в нижней части должны иметь соответствующие размеры (рис. 1).

Анкерные стержни-коротыши должны иметь по одному отгибу (под углом 45°) и устанавливаться таким образом, чтобы отгибы чередовались через один стержень. Диаметр коротышей принимают равным 20 мм.

В зоне, прилегающей к гребням на расстоянии до 500 мм от них, стяжки между верхней и нижней арматурными сетками должны устанавливаться чаще: с шагом через один стержень (в шахматном порядке).

2.8. Верх плиты проезжей части рекомендуется выполнять с поперечным уклоном i = 0,02 без последующего устройства сточного треугольника.

Толщину монолитной железобетонной плиты в габарите проезжей части рекомендуется назначать не менее 200 мм, на концах консолей под тротуарами - не менее 120 мм.

2.9. Защитный слой для рабочей арматуры верхней сетки следует принимать равным 50 мм. Допускается уменьшение его до 30 мм в случае применения рулонно-мастичной гидроизоляции типа «Поликров».

Защитный слой для нижней рабочей арматуры принимают 30 мм.

В тех случаях, когда нижняя поверхность бетонной плиты сразу же после ее изготовления покрывается проникающей гидроизоляцией, величина защитного слоя допускается равной 25 мм.

Защитный слой между нижней сеткой и металлическим поддоном, оставляемым в качестве внешнего армирования, должен быть не менее 20 мм.

Требования к материалам

2.10. В качестве материала главных балок пролетных строений и привариваемых к ним гребней следует применять прокат из низколегированных сталей по указаниям СНиП 2.05.03-84* и СТП 012-2000.

Для армирования плиты проезжей части следует применять арматуру классов A-I, А-II, Ас-II и А-III ГОСТ 5781-82.

При изготовлении монолитной плиты проезжей части следует применять тяжелый бетон по ГОСТ 26633-91 класса по прочности на сжатие не ниже В25.

Марку бетона по морозостойкости F назначают в зависимости от климатических условий по табл. 22* СНиП 2.05.03-84*, по водонепроницаемости - не ниже W8.

2.11. С целью снижения температурно-усадочных деформаций и напряжений в бетоне в процессе изготовления плиты проезжей части необходимо выполнить ряд дополнительных требований к составу бетона и технологии его укладки, которые изложены в разделе 4.

2.12. Допускается изготовление плиты проезжей части (или части плиты - в зоне отрицательных моментов, над опорами) из сталефибробетона.

Примерный состав сталефибробетонной смеси дан в табл. 1.

Таблица 1

Примерный состав сталефибробетона В35 (в соответствии с ТУ 5745-001-01386160-001)

|

Расход на 1 м3 бетонной смеси, кг |

|

|

1 |

2 |

|

Цемент М500 |

400 |

|

Щебень гранитный фр. 5 - 20 мм |

1000 |

|

Песок |

780 |

|

Вода |

160 |

|

В/Ц |

0,4 |

|

Добавка ЦМИД - 42 % от Ц ТУ 5745-002-52268843-00 |

8 |

|

Фибра «Харекс» 1 - 1,2 % по объему смеси ТУ 5263-001-04691711-96 |

100 - 120 |

3. Расчетные требования

3.1. Проектирование и расчет узла объединения железобетонной плиты проезжей части и металлических главных балок производится в соответствии с указаниями СНиП 2.05.03-84* и настоящих Методических рекомендаций.

Железобетонную плиту сталежелезобетонных автодорожных, городских и пешеходных мостов следует рассчитывать на прочность и трещиностойкость в соответствии с требованиями п. 5.24* СНиП 2.05.03-84*.

Расчеты следует выполнять исходя из гипотезы плоских сечений.

При всех видах расчетов податливость швов объединения железобетонной плиты и металлической балки не учитывается.

3.2. Расчет железобетонной плиты проезжей части в поперечном направлении на временные нагрузки производят как для неразрезной балки, расположенной на жестких опорах. Жесткость плиты в пролете и над опорами принимается одинаковой, в продольном направлении плита считается бесконечной.

3.3. При расчете конструкции объединения плиты проезжей части с металлическими балками на сдвигающие усилия учитывают работу:

- поперечных стержней нижней арматурной сетки;

- поперечных стержней-коротышей;

- бетона по плоскостям вырезов в гребенках (рис. 7).

Рис. 7. Элементы гребенчатого устройства, учитываемые при расчете на сдвиг

Силы сцепления бетона по боковым поверхностям гребня в расчете на сдвиг не учитывают.

Поперечные стержни, проходящие через пазы и отверстия в гребне, рассчитывают как гибкие стержневые упоры.

Сдвигающее усилие, приходящееся на один гибкий упор объединения в виде круглых стержней при l/d > 4,2, определяют исходя из условий его работы на изгиб со смятием бетона в соответствии с требованиями СНиП 2.05.03-84* «Мосты и трубы», приложение 22:

![]()

Здесь l - длина круглого стержня гибкого упора; d - диаметр стержня гибкого упора; R - расчетное сопротивление бетона на сжатие.

Кроме того, должно быть выполнено условие

Sa £ 0,63d2 × m × Rp,

где m - коэффициент условий работы, принимаемый для соединений в пролетных строениях; m = 1 (СНиП 2.05.03-84*, табл. 60);

Rp - расчетное сопротивление растяжению для арматуры соответствующего класса, принимаемое по табл. 31 СНиП 2.05.03-84*.

Расчетное усилие при работе бетона по плоскостям вырезов в гребенках на сдвиг

Sb = Rb,cut × Acut × ns,

где Rb,cut - расчетное сопротивление бетона на непосредственный сдвиг;

Acut - площадь сечения, по которому происходит сдвиг;

ns - число расчетных сдвигов бетона.

При расчете стыка объединения плиты с главной балкой на сдвиг влияние бетонных шпонок составляет от 3 до 5 %. Этим влиянием можно пренебречь, считая, что все сдвигающие усилия по гребню воспринимаются поперечной арматурой нижней арматурной сетки и коротышами.

3.4. При расчете пролетных строений проверку прочности прикрепления гребней к поясам главных балок производить не следует.

3.5. Значения нормативных сопротивлений Rwun металла сварных угловых швов, выполняемых ручной сваркой, следует принимать равными значениям временного сопротивления разрыву металла шва по ГОСТ 9467-75* в зависимости от типа электродов:

|

Тип электрода |

Э42А |

Э46А |

Э50А |

|

Rwun, МПа (кгс/мм2) |

410(42) |

450(46) |

490(50) |

Значения Rwun для полуавтоматической сварки угловых швов проволокой Св-08Г2С или Св-08Г2СЦ в среде защитных газов принимают Rwun = 490 МПа (5000 кгс/см2). Для автоматической сварки под флюсом проволокой Св-10НМА или Св-10Г2 Rwun = 590 МПа (6000 кгс/см2).

4. Учет температуры и усадки твердеющего бетона при изготовлении монолитной плиты проезжей части

4.1. Характер воздействий температуры и усадки бетона

При бетонировании плиты в результате саморазогрева бетона вследствие экзотермии и более быстрого, по сравнению с плитой, охлаждения металлических балок в ночное время в плите могут возникать растягивающие напряжения.

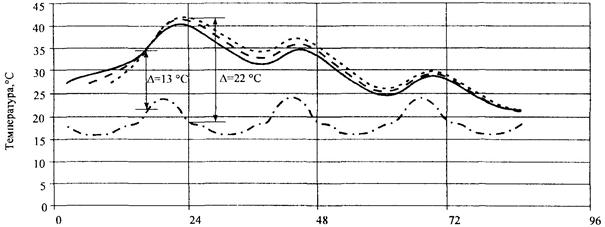

Для примера на рис. 8 показан ход температур в плите и в балке в разные периоды выстойки бетона захватки, где под захваткой понимается длина участка бетонирования, которая была принята от 46 до 80 м.

Циклический характер изменения температуры бетона и металла определяется суточным ходом температуры воздуха и саморазогревом бетона вследствие экзотермии. Наибольший перепад между температурой бетона и металла, который и определяет уровень напряжений, наступает через 24 - 36 ч после начала бетонирования.

Свежеуложенная бетонная смесь, разогреваясь за счет экзотермии цемента, расширяется. Эти деформации первоначально протекают независимо от стальной балки в силу пластичности смеси. По мере твердения бетона и формирования связи между бетоном плиты и балкой начинается их совместная работа. Началом совместной работы считается момент, когда прочность бетона достигает (0,25 - 0,3)R28, где R28 - марочная прочность бетона.

В связи с неравномерностью распределения температуры в сечении плиты прочность бетона в стадии его формирования также может быть неравномерной (рис. 9). Однако в дальнейшем, при учете влияния температур расчетным путем, распределение температур (а вместе с ними - прочности и усадки бетона) условно принимается равномерным по сечению.

Время, ч

Рис. 8. Ход температур в плите и в балке в первые сутки после бетонирования:

![]() - бетон в начале

захватки;

- бетон в начале

захватки; ![]() - бетон в середине захватки;

- бетон в середине захватки; ![]() -

бетон в конце захватки;

-

бетон в конце захватки; ![]() - металлическая балка

- металлическая балка

Рис. 9. Поле относительной прочности бетона плиты, % R28 (один из расчетных случаев)

После выравнивания температур по сечению пролетного строения (в плите и в балке) в бетонной плите возникают растягивающие напряжения, достигающие для конкретного рассматриваемого случая около 5 кгс/см2.

Сами по себе эти напряжения невелики, однако они могут суммироваться с напряжениями от временной нагрузки, в том числе в зоне отрицательных моментов, с усадочными напряжениями, с растягивающими температурными напряжениями в плите криволинейного в плане пролетного строения из-за одностороннего перегрева солнечной радиацией (эти напряжения могут достигать 10 кгс/см2) и др.

Под усадкой бетона понимается самопроизвольное, не вызванное внешней нагрузкой, объемное сокращение бетона. Различают три основные вида усадки:

- усадка твердения, или контракционная, которая происходит при формировании бетона как материала;

- усадка от влагопотерь, или градиентная, объясняющаяся, главным образом, потерей влаги в окружающую среду вследствие испарения;

- усадка карбонизации, являющаяся следствием разложения в бетоне кристаллов гидроокиси кальция под влиянием углекислого газа воздуха.

Третий вид усадки изучен недостаточно и учитывается совместно со вторым видом усадки.

В процессе твердения бетона, защищенного от потери влаги (высыхания) опалубкой и влагоизолирующим покрытием, происходит только контракционная усадка. Она начинается с началом схватывания бетона. Наиболее интенсивно она протекает в первые часы формирования бетона. Рост усадочных деформаций описывается практически той же кривой, что и рост прочности бетона.

В идеально свободно лежащей плите усадка не вызывает напряжений. Однако в результате сцепления с металлом балки в плите возникают стесненные деформации и напряжения.

Напряжения в бетоне, вызванные перепадом температур в сечении и усадкой бетона, релаксируют со временем в результате ползучести бетона. Влияние ползучести на снижение напряжений велико, тем более, что бетон, будучи в молодом возрасте, пластичен.

Поэтому учет ползучести при расчетном определении напряжений от воздействий температуры и усадки обязателен.

Линейные растягивающие температурные и усадочные деформации бетона при совместном их учете суммируются.

Воздействие температуры и усадки бетона может быть учтено расчетным путем по методике, изложенной ниже, в разделе 4.2.

Негативное влияние этого воздействия можно уменьшить путем применения специальных конструктивно-технологических мероприятий, которые изложены в разделе 4.3.

4.2. Учет температурно-усадочных факторов расчетным путем

В данном разделе изложена методика, которая позволяет учитывать линейные относительные стесненные деформации растяжения от приращения (разности) температур AT и контракционной усадки бетона (усадки твердения) в бетонной плите проезжей части в стадии ее изготовления, т.е. в возрасте до 28 сут.

Распределение температур и усадки, а также деформаций (напряжений) по толщине плиты (по сечению) принимаются равномерными.

Учет линейных деформаций от температуры и усадки

Линейные - относительные деформации растяжения от приращения (разности) температур следует определять по зависимости

ат = DТ × 10-5(1 - jт).

Линейные относительные деформации растяжения от усадки бетона следует определять по зависимости

ау = 9 × 10-5К(1 - jт),

где DT - приращение (разность) температур, °С;

jт - функция ползучести.

jт = 0,4 × К2,

где К - показатель ползучести, усадки и прочности бетона, безразмерная величина.

К принимается по графику нарастания прочности бетона в зависимости от его возраста в сутках.

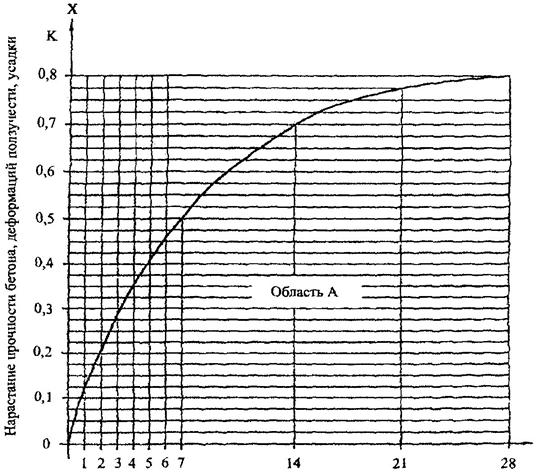

График нарастания прочности бетона принимается в виде обобщенной кривой, показанной на рис. 10, 11.

Рис. 10. Предельные характеристики бетона в возрасте 3 года:

1 - относительные деформации усадки ау = 1,15×10-4; 2 - относительные деформации ползучести

![]()

Время сут

(После укладки бетонной смеси)

Рис. 11. График изменения коэффициента К

(взят из графика на рис. 10. Область А показана в большем масштабе)

Она может быть заменена фактической кривой нарастания прочности по данным испытаний стандартных кубов на сжатие, которые изготавливаются в процессе бетонирования плиты и испытываются в характерные сроки: 3, 7, 14 и 28 сут (рис. 11).

Суммарные деформации от температуры и усадки следует определять по зависимости

ат + у = (9К + DТ)(1 - 0,4К2) · 10-5.

При получении выше приведенных зависимостей были приняты следующие допущения.

1. Твердеющий бетон защищен от влагообмена с окружающей средой.

2. Скорость протекания усадки и ползучести принята равной, т.к. качественно оба эти процесса одинаковы; деформации усадки и ползучести зависят практически от одних и тех же внешних и внутренних факторов.

3. Кривая изменения скорости протекания усадки и ползучести полностью описывается кривой нарастания прочности бетона.

4. Деформации ползучести меняются пропорционально величине напряжений, т.е. все деформации ползучести протекают в линейной области.

5. Воздействие температурных факторов учитывается после достижения бетоном прочности (0,25 - 0,3)R28, где R28 - марочная прочность бетона, т.е. через 1 - 1,5 сут после укладки бетона.

Воздействие усадки начинается примерно через 4 ч после укладки бетонной смеси, когда начинается схватывание бетона.

Усадка и ползучесть, затухая асимптотически, приближаются к некоторому пределу, который имеет место практически в возрасте бетона 3 года.

6. Относительные деформации усадки одинаковы как для сжатого, так и растянутого бетона.

Относительные деформации ползучести приняты применительно к растянутому бетону. Характеристика ползучести при этом в 1,5 раза превышает характеристику ползучести сжатого бетона.

7. Конечные (предельные) относительные деформации, которые наступают в возрасте бетона 3 года, составляют:

для усадки - ау = 1,15×10-4;

для ползучести - j = 0,5.

8. Армирование бетонной плиты принято на уровне 2 %.

Рис. 12. Поперечное сечение сталежелезобетонной конструкции и расчетные эпюры разности температур:

а - схема поперечного сечения; б - криволинейная эпюра разности температур по высоте стальной части сечения; в - криволинейная эпюра разности температур для верхней части сечения балки; г - прямоугольная эпюра разности температур

Учет температуры на напряженное состояние пролетного строения

Разность температур в плите проезжей части и в главной балке является причиной возникновения в сечении пролетного строения стесненных деформаций и напряжений.

Принципиальным параметром, определяющим уровень напряжений в сечении, является максимальная расчетная разность температур tmax, которая принимается в соответствии с рис. 12, г.

При отсутствии комплекса мер, направленных на снижение перепадов температур в сечении, при расчете температурных напряжений и деформаций следует принимать tmax = 18 °С.

В случае применения мероприятий, направленных на снижение разницы температур в плите и в балке, при расчете напряжений и деформаций следует принимать tmax = 10 °С.

Целью проведения всех конструктивных и технологических операций при бетонировании плиты проезжей части является уменьшение разницы температур в плите и в балке и снижение усадочных деформаций.

Уменьшение разницы температур в плите и в балке практически означает необходимость снижения температуры в бетоне в процессе устройства плиты проезжей части или повышения температуры металла.

Опытно-экспериментальным и расчетным путем выявлено, что понижение температуры бетона возможно в случае применения металлической опалубки вместо деревянной, снижения расхода цемента, отказа от укрытия бетона теплоизолирующими материалами, а также в том случае, когда бетонирование осуществляется при относительно низких температурах окружающей среды.

Снижение растягивающих температурных напряжений в плите возможно путем искусственного регулирования температур в сечениях пролетного строения. Обеспечение такого регулирования особенно важно в первые 15 - 36 ч после начала бетонирования, когда саморазогрев бетона в результате экзотермии является максимальным и когда прочность бетона достигает (0,25 - 0,3)R28.

Терморегулирование по сечению пролетного строения может быть выполнено путем искусственного отвода тепла в процессе твердения бетона, путем подачи горячего воздуха в короба пролетных строений; устройства кожуха, объемлющего все сечение пролетного строения и устраиваемого на всей длине участка бетонирования (захватки).

Полезным является уменьшение толщины плиты до минимально возможной с целью снижения ее тепловой инертности и обеспечения ее большей подвижности за изменением температуры воздуха.

Необходимо выполнение следующих основных требований к бетонной смеси.

Для бетонирования плиты проезжей части должна применяться товарная бетонная смесь, приготавливаемая на бетонных заводах.

В качестве крупного заполнителя должен быть использован гранитный щебень фракции 5 - 20 мм.

В качестве вяжущего должен быть использован портландцемент марки не ниже М500, при C3A не более 8 %, бездобавочный или содержащий не более 5 % добавок.

Расход цемента должен составлять не более 400 кг на 1 м3 бетонной смеси.

Водоцементное отношение должно быть В/Ц £ 0,42. Бетонная смесь на месте укладки должна иметь:

подвижность - в пределах 6 - 10 см осадки стандартного конуса;

воздухосодержание - 3 - 4 %;

температуру - не ниже +10 °С.

5. Требования к бетонированию плиты

Бетонирование плиты следует выполнять, как правило, при положительной температуре воздуха по специально разработанному регламенту.

Укладка бетонной смеси должна быть организована сразу на всю ширину пролетного строения, отдельными захватками, длина которых зависит от конструкции опалубочной формы, и на всю высоту плиты.

Наличие гребенчатых анкерных устройств не накладывает каких-либо дополнительных требований к технологии укладки бетонной смеси в процессе изготовления плиты. Однако требуется более тщательное вибрирование в узле, где расположен гребень для образования качественных бетонных шпонок в его вырезах.

С целью оценки температурно-усадочных напряжений в бетоне плиты, если это оговорено проектом, в процессе бетонирования устраивают термометрические скважины и изготавливают дополнительные стандартные кубики.

Термометрические скважины выполняют путем установки деревянных пробок, извлекаемых практически сразу же после виброуплотнения бетона. Измерение температур осуществляют с помощью заленивленных ртутных термометров либо термопарами ХК (хромель-коппель).

Стандартные кубики служат для определения прочности бетона на сжатие в характерные промежуточные сроки твердения бетона, определяемые проектной организацией, как правило, в возрасте бетона 3, 7, 14 и 28 сут.

Сразу же после укладки бетонной смеси она должна быть изолирована от влагообмена с окружающей средой с помощью влагозащитного покрытия.

Покрытие сохраняется в течение всего периода твердения бетона, до набора бетоном марочной прочности или до устройства гидроизоляции.

В качестве влагозащитных покрытий используют полимерную (полиэтиленовую, поливинилхлоридную и др.) пленку толщиной не менее 0,1 мм. Предпочтительно применение пленок, армированных стекловолокном, полипропиленом и т.д.

Пленка должна ложиться на поверхность бетона вплотную («прилипнуть»). Сопряжение полотнищ пленки друг с другом и с опалубкой должно быть качественным и исключать возможность высыхания бетона.

В качестве теплоизоляционных покрытий могут быть применены дорнит, льноватин, поролон или иные рулонные теплоизолирующие материалы.

Допускаемый уровень саморазогрева плиты не должен превышать более чем на 15 °С среднюю температуру суток (или равную ей температуру металлических балок).

Максимальная температура в бетоне в результате саморазогрева от экзотермии достигается через 1,5 - 3 сут после укладки бетонной смеси. Прочность бетона через 7 сут может составить 65 - 70 % от марочной.

Период остывания бетона плиты после его саморазогрева является наиболее ответственным этапом технологического процесса, когда растяжение бетона может быть критическим.

В особых случаях, по решению проектной организации, с целью снижения градиентных усадочных напряжений, действующих во время эксплуатации пролетных строений, открытая нижняя поверхность бетона плиты может быть защищена от высыхания с помощью специальных пленок. Практика показывает, что пленки со временем теряют защитные функции, однако они успевают выполнять свою главную цель - снизить пик напряжений.

В качестве защитной пленки может быть использован водо-дисперсный пленкообразующий состав ВПС-Д по ТУ 21-33-119-92 или перхлорвиниловая эмаль типа ХВ-124, ХВ-16 или им подобные.

В качестве покрытия может быть применен гидроизоляционный материал «Лахта». В результате активной химической реакции между компонентами материала «Лахта» и цементным камнем образуются кристаллические структуры по своему составу сходные с бетоном. Эти образования, плотно заполняя собой все поры и микропустоты, уплотняют структуру бетона, обеспечивая, таким образом, надежную водонепроницаемость.

«Лахта» повышает, кроме того, морозостойкость бетона.

Примерно такой же эффект оказывает полифункциональная добавка ЦМИД-1.

Пленкообразующие материалы не должны менять естественный цвет бетона. Они наносятся сразу же после снятия опалубки.

Приложение А

Нормативные ссылки

1. СНиП 2.05.03-84*. Мосты и трубы. Нормы проектирования.

2. СНиП 3.06.04-91. Мосты и трубы. Правила производства и приемки работ.

3. СНиП 2.03.01-84*. Бетонные и железобетонные конструкции. Нормы проектирования.

4. СНиП 3.03.01-87. Несущие и ограждающие конструкции.

5. СНиП II-23-81*. Стальные конструкции. Нормы проектирования.

6. СНиП 12-01-2004. Организация строительства.

7. ГОСТ 5781-82*. Сталь горячекатанная для армирования железобетонных конструкций. Технические условия.

8. ГОСТ 6713-91*. Прокат низколегированный конструкционный для мостостроения. Технические условия.

9. ГОСТ 7473-85*. Смеси бетонные. Технические условия.

10. ГОСТ 10181.7-81. Смеси бетонные. Методы определения удобоукладываемости.

11. ГОСТ 10922-90. Арматурные изделия и закладные детали сварные для железобетонных конструкций. Технические требования и методы испытаний.

12. ГОСТ 14098-91. Соединения сварные арматуры и закладных деталей железобетонных конструкций.

13. ГОСТ 26633-91. Бетон конструкционный тяжелый. Технические условия.

14. СТО-012-2007. Стальные конструкции мостов. Заводское изготовление.

15. ТУ 5745-001-01386160-001. Смеси бетонные со стальной фиброй, фрезерованной из сляба.

Приложение Б

Термины и определения

1 Мостовое сооружение: инженерное транспортное сооружение, предназначенное для пропуска транспорта, пешеходов, трубопроводов над препятствиями в виде водотоков, водохранилищ, каналов, железных и автомобильных дорог, городских улиц, горных ущелий, магистральных трубопроводов и других инженерных коммуникаций.

2 Пролетное строение: несущая конструкция мостового сооружения, перекрывающая все пространство или часть его между двумя или несколькими опорами, воспринимающая нагрузку от элементов мостового полотна, транспортных средств и пешеходов и передающая ее на опоры.

3 Сталежелезобетонное пролетное строение: пролетное строение моста, в котором стальные главные балки или фермы объединены с железобетонной плитой проезжей части для совместной работы по восприятию постоянных и временных нагрузок.

4 Строительный подъем: выгиб пролетного строения или его конструктивных элементов (балок), противоположный по геометрической форме прогибу от постоянной и части временной нагрузок с целью обеспечения плавности движения транспортных средств.

5 Устойчивость: способность конструкций сопротивляться внешним усилиям без разрушения, сохраняя первоначальную форму, равновесие и положение.

6 Опора временная: опора с ограниченным сроком службы на период монтажа пролетного строения, восстановления или ремонта.

7 Надежность: свойство объекта выполнять заданные функции, сохраняя во времени значения установленных в проекте сооружения эксплуатационных показателей в заданных пределах.

8 Долговечность: свойство объекта сохранять работоспособность на период до наступления предельного состояния при установленной системе технического обслуживания (эксплуатации).

9 Безопасность: способность объекта непрерывно сохранять работоспособность в определенных условиях эксплуатации в течение некоторого времени. Безопасность включает требования обеспечения прочности, жесткости и устойчивости как всей системы, так и ее элементов.

10 Предельное состояние: состояние конструкции, при котором:

1) ее дальнейшая эксплуатация невозможна (первая группа предельных состояний) вследствие возможной потери несущей способности (прочности, устойчивости, выносливости) или развития существенных пластических деформаций;

2) дальнейшая нормальная эксплуатация затруднена (вторая группа предельных состояний) вследствие появления недопустимых деформаций (прогибов, осадок, колебаний, перемещений или чрезмерного развития трещин).