ИНСТРУКЦИЯ

ПО ТЕХНОЛОГИИ РЕМОНТА МЕСТ

ПОВРЕЖДЕНИЙ ЗАВОДСКОГО

ПОЛИЭТИЛЕНОВОГО ПОКРЫТИЯ ТРУБ

РД-1390-001-2001

Москва 2001

|

СОГЛАСОВАНО Начальник управления по надзору ______________ Ю.А. Дадонов |

УТВЕРЖДАЮ Вице-президент АО «ВНИИСТ» ______________ И.Д. Красулин «___» _________ 2001 г. |

|

Письмо № 10-03/660 от «23» 08 2001 г. |

Зам. генерального директора ООО «ВНИИГАЗ» _________________ Ф.Г. Тухбатуллин «___» ____________ 2001 г. |

ИНСТРУКЦИЯ

ПО ТЕХНОЛОГИИ РЕМОНТА

МЕСТ ПОВРЕЖДЕНИЙ

ЗАВОДСКОГО ПОЛИЭТИЛЕНОВОГО ПОКРЫТИЯ ТРУБ

РД-1390-001-2001

|

СОГЛАСОВАНО Главный инженер ОАО «ЧПТЗ» ______________ В.В. Игнатьев «___» _________ 2001 г. |

РАЗРАБОТАНО Директор центра АО «ВНИИСТ» ______________ В.К. Семенченко «___» _________ 2001 г. |

|

Главный инженер ОАО «ВМЗ» ______________ Б.Ф. Антипов «___» _________ 2001 г. |

Начальник лаборатории ООО «ВНИИГАЗ» ______________ А.В. Алексашин «___» _________ 2001 г. |

|

Технический директор ОАО «ВТЗ» ______________ В.В. Фролочкин «___» _________ 2001 г. |

Настоящая Инструкция разработана на основе данных испытаний отечественных и импортных ремонтных материалов, с учетом накопленного опыта в области заводской изоляции труб и ремонта мест повреждений полиэтиленовых покрытий.

Инструкция предназначена для заводов, производящих наружную изоляцию труб двухслойным и трехслойным полиэтиленовым покрытием, а также для строительных организаций, осуществляющих монтаж трубопроводов из труб с заводским полиэтиленовым покрытием.

В Инструкции приведена классификация визуально обнаруживаемых дефектов покрытия, произошедших при заводской изоляции труб, на основе которой решается вопрос о необходимости выбраковки труб или выполнении ремонтных работ.

В Инструкции регламентируются максимально допустимые размеры дефектов и общая площадь дефектных участков покрытия на одну трубу, при которых производится ремонт покрытия в заводских и трассовых условиях.

Настоящая Инструкция регламентирует выбор ремонтных изоляционных материалов отечественного и зарубежного производства, а также последовательность и порядок проведения работ по ремонту мест повреждений полиэтиленового покрытия труб в заводских и трассовых условиях.

В Инструкции приведены иллюстрации по технологии ремонта дефектных участков покрытия с использованием различных ремонтных материалов.

В Приложениях к Инструкции даны основные характеристики отечественных и зарубежных материалов, используемых для ремонта заводского полиэтиленового покрытия труб.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Заводское полиэтиленовое покрытие труб, а также покрытие на отремонтированных участках должны отвечать требованиям ГОСТ Р 51164 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии» и требованиям «Технических условий на трубы с наружным полиэтиленовым покрытием» заводов-поставщиков изолированных труб.

1.2. Ремонту в заводских условиях подлежат только несквозные повреждения полиэтиленового покрытия согласно «Классификатору визуально обнаруживаемых дефектов наружного полиэтиленового покрытия труб» (Приложение 1) в тех случаях, когда по показателям минимальной толщины и (или) диэлектрической сплошности покрытие на дефектных участках не отвечает предъявляемым требованиям.

При сквозных (до металла) повреждениях покрытия, а также при пропусках и отслаивании покрытия от стали, изолированные трубы выбраковываются и подлежат переизоляции.

Примечание:

1. Допускается производить в заводских условиях ремонт несквозных повреждений покрытия, при условии, что площадь единичного дефекта не превышает 0,01 м2 - для труб диаметром до 530 мм включительно, 0,015 м2 - для труб диаметром до 820 мм включительно и 0,02 м2 - для труб диаметром свыше 820 мм. При этом суммарное количество дефектов на одну трубу не должно быть более 5, а общая площадь дефектных участков не должна превышать 0,05 м2 - для труб диаметром до 530 мм включительно, 0,075 м2 - для труб диаметром до 820 мм включительно и 0,10 м2 - для труб диаметром свыше 820 мм.

Дефекты покрытия, произошедшие от механических повреждений вследствие нарушения норм и правил транспортировки труб потребителем, а также при проведении строительно-монтажных работ не являются признаками заводского брака и ремонтируются потребителем в соответствии с требованиями данной Инструкции.

Примечание:

1. Допускается не производить в трассовых условиях ремонт несквозных повреждений покрытия в местах вмятин, царапин, сдиров, при условии, что толщина оставшегося слоя покрытия на дефектных участках составляет не менее 1,5 мм - для труб диаметром до 820 мм включительно и не менее 2,0 мм - для труб диаметром свыше 820 мм.

2. Ремонтные работы в трассовых условиях допускается производить при условии, что площадь единичного дефекта покрытия не превышает 0,05 м2 - для труб диаметром до 530 мм включительно, 0,075 м2 - для труб диаметром до 820 мм включительно и 0,10 м2 - для труб диаметром свыше 820 мм. При этом общая площадь ремонтируемых участков на одну трубу не должна превышать 0,20 м2 - для труб диаметром до 530 мм включительно, 0,30 м2 - для труб диаметром до 820 мм включительно и 0,40 м2 - для труб диаметром свыше 820 мм.

1.4. Ремонт несквозных повреждений покрытия в заводских и трассовых условиях производится с использованием:

- ручных пистолетов-экструдеров;

- порошковых ремонтных материалов (аналогичных материалам основного покрытия);

- термоплавких полимерных заполнителей («плавящихся карандашей»).

Примечание:

Незначительные по площади несквозные дефекты покрытия (менее 20 см2) могут ремонтироваться посредством предварительного нагрева дефектного участка горячим воздухом (феном) или мягким пламенем пропановой горелки с последующим разглаживанием размягченного покрытия фторопластовым роликом или шпателем.

1.5. При ремонте в трассовых условиях сквозных повреждений покрытия наряду с применением ручных пистолетов-экструдеров, жидких и порошковых ремонтных материалов рекомендуется использовать комплектные материалы, включающие жидкий эпоксидный праймер, термопластичный заполнитель и ремонтные заплаты из термоусаживающихся полимерных лент.

В случае ремонта протяженных (более 300 мм) дефектных участков покрытия или при наличии нескольких, близко расположенных друг к другу мест повреждений изоляции, вместо ремонтных заплат рекомендуется применять кольцевые термоусаживающиеся манжеты, аналогичные манжетам, используемым для изоляции сварных стыков труб.

2. РЕМОНТНЫЕ ИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

2.1. Материалы, используемые для ремонта мест повреждений покрытия, должны отвечать требованиям Технических условий и спецификаций на данные материалы и обеспечивать покрытию на отремонтированных участках выполнение требований раздела и настоящей Инструкции.

Хранение и перевозку ремонтных изоляционных материалов следует осуществлять в условиях, исключающих увлажнение, загрязнение и порчу материалов. Растаривание материалов, подготовка их к нанесению на ремонтируемые участки покрытия должны проводиться на месте производства работ согласно рекомендаций поставщиков данных материалов.

- ремонтную двухкомпонентную композицию на основе жидкой эпоксидной краски типа «VALSPAR 46 F 640» фирмы «Jotun Powder Coatings» или же эпоксидные двухкомпонентные композиции типа «SCOTCHKOTE 312» и «SCOTCHKOTE 326» фирмы «3М», США (применяется только для сквозных повреждений покрытия);

- полиэтиленовую композицию типа «BLACK POLYETHYLENE WEIDING EXTRUDATE» фирмы «Pipelines Industrial Plastics»

или другие аналогичные композиции, отвечающие предъявляемым техническим требованиям.

В Приложениях 2, 3 приведены основные характеристики ремонтных эпоксидных и полиэтиленовых композиций, применяемых при ремонте повреждений покрытия с помощью ручных пистолетов-экструдеров.

2.3. Для ремонта мест повреждений заводского покрытия с помощью порошковых ремонтных материалов рекомендуется применять порошковые композиции адгезива и полиэтилена, по показателям свойств аналогичные композициям, применяемым для заводской изоляции труб.

В качестве порошковых композиций для адгезионного подслоя рекомендуется применять композиции типа «LUCALEN А 2910 MQ 47» фирмы «Basell Polyolefins», «ME 0430» фирмы «Borealis» или другие аналогичные композиции, отвечающие предъявляемым требованиям.

Для наружного полиэтиленового слоя рекомендуется использовать термосветостабилизированные порошковые композиции полиэтилена типа «LUPOLEN 2452 D sw 00413 Q 254» фирмы «Basell Polyolefins», «BORECENE RM 8405» фирмы «Borealis» или другие аналогичные композиции, отвечающие предъявляемым требованиям.

В Приложении 4 приведены основные характеристики некоторых порошковых композиций, рекомендуемых для ремонта мест повреждений полиэтиленового покрытия.

При сквозных повреждениях покрытия перед нанесением порошковых ремонтных материалов необходимо использовать ремонтную композицию на основе жидкой эпоксидной краски (п. 2.2.).

2.4. Для ремонта несквозных повреждений покрытия с применением термоплавких заполнителей - «плавящихся карандашей» рекомендуется использовать следующие материалы:

- «PERP MELT STICK» производства фирмы «Raychem» (США);

- «MS-1-10-300» производства фирмы «Canusa» (Канада);

- «РП» (ремонтный пруток) по ТУ РБ 300042584.005-01 производства ООО «МНТП» (г. Новополоцк, Республика Беларусь);

- «Термоплавкий пруток» (ТУ 2247-017-46541379-01) производства ОАО «Гефест-Ростов» (г. Ростов-на-Дону).

Основные характеристики термоплавких полимерных заполнителей импортного и отечественного производства приведены в Приложениях 5, 6.

2.5. Для ремонта сквозных повреждений покрытия в трассовых условиях в качестве ремонтных заполнителей дефектных участков рекомендуется применять следующие пластичные и термоплавкие заполнители:

- «PERP FILLER» (модификации S1137 и S1080) производства фирмы «Raychem» (США),

- «MASTIC FILLER MF-B-50-3-7,5» производства фирмы «Canusa» (Канада);

- «ТЕРМА-РЗ» (ТУ 2245-002-44271562-00) производства ЗАО «ТЕРМА» (г. Санкт-Петербург);

- «АППЛИКАТОР» (ТУ 2245-015-46541379-01) производства ОАО «Гефест-Ростов» (г. Ростов-на-Дону);

- «Лента ЛА» (ТУ РБ 300042584.005-01) производства ООО «МНТП» (г. Новополоцк, Республика Беларусь).

В Приложениях 7, 8 приведены основные характеристики зарубежных и отечественных ремонтных заполнителей дефектных участков.

2.6. Для установки на дефектные участки заводского полиэтиленового покрытия ремонтных заплат (после нанесения пластичных заполнителей) рекомендуется применять ремонтные термоусаживающиеся ленты, обладающие минимальной степенью усадки и высокой адгезией к заводскому полиэтиленовому покрытию труб.

Из импортных ремонтных термоусаживающихся лент для установки заплат рекомендуется использовать:

- «PERP» и «PERP-80» производства фирмы «Raychem» (США);

- «CRPN-B-150-30BK» поставки фирмы «Canusa» (Канада)

или другие аналогичные материалы, отвечающие предъявляемым требованиям.

В качестве отечественных ремонтных термоусаживающихся лент рекомендуется применять ленты:

- «ТЕРМА-Р» (ТУ 2245-002-44271562-00) производства ЗАО «ТЕРМА» (г. Санкт-Петербург);

- «ДОНРАД-Р» (ТУ 2245-004-46541379-97) производства ОАО «Гефест-Ростов» (г. Ростов-на-Дону);

- «ЛТАС-Р» (ТУ РБ 300042584.005-01) производства ООО «МНТП» (г. Новополоцк, Республика Беларусь).

В Приложениях 9, 10 приведены основные характеристики зарубежных и отечественных термоусаживающихся лент, рекомендуемых для выполнения работ по ремонту сквозных повреждений заводского полиэтиленового покрытия труб в трассовых условиях.

2.7. Для установки вместо ремонтных заплат кольцевых манжет из термоусаживающихся полимерных лент рекомендуется применять манжеты импортного производства:

- «HTLP-60», «HTLP-80», «WPC», «WPC-100M» поставки фирмы «Raychem» (США);

- «GTS-65» фирмы «Canusa» (Канада)

или другие аналогичные материалы, применяющиеся для изоляции в трассовых условиях сварных стыков труб и отвечающие предъявляемым требованиям.

В качестве термоусаживающихся манжет отечественного производства для ремонта дефектных участков заводского покрытия на трубах диаметром до 820 мм включительно рекомендуется применять термоусаживающиеся ленты:

- «ТЕРМА-СТ» (ТУ 2245-002-44271562-00) производства ЗАО «ТЕРМА» (г. Санкт-Петербург);

- «ДОНРАД-СТ» (ТУ 2245-004-46541379-97) производства ОАО «Гефест-Ростов» (г. Ростов-на-Дону);

- «ЛТАС» (ТУ РБ 300042584.005-01) производства ООО «МНТП» (г. Новополоцк, Республика Беларусь).

Основные характеристики импортных и отечественных термоусаживающихся лент, рекомендуемых для установки кольцевых манжет на дефектные участки покрытия, приведены в Приложениях 11, 12.

Примечание:

В качестве термоусаживающихся манжет должны использоваться материалы, прошедшие сертификацию в специализированной организации, допущенные к применению потребителем труб и согласованные с ним в установленном порядке.

3. ТЕХНОЛОГИЯ ПРОВЕДЕНИЯ РАБОТ ПО РЕМОНТУ МЕСТ ПОВРЕЖДЕНИЙ ЗАВОДСКОГО ПОЛИЭТИЛЕНОВОГО ПОКРЫТИЯ ТРУБ

Перед проведением работ по ремонту покрытия необходимо выполнить следующие подготовительные работы:

- ознакомиться с технологией выполнения ремонтных работ, изложенной в настоящей инструкции и в операционной технологической карте;

- убедиться в наличии и хорошем качестве используемых ремонтных материалов;

- подготовить необходимое оборудование для проведения ремонтных работ (шлифмашинку с круглой проволочной щеткой, проволочную щетку, наждачную бумагу, острый нож, шпатель, прикаточные ролики, термостойкие рукавицы, ручной пистолет-экструдер, газовую горелку, баллон с пропаном и др.).

3.1. ТЕХНОЛОГИЯ РЕМОНТА НЕСКВОЗНЫХ ПОВРЕЖДЕНИЙ ПОЛИЭТИЛЕНОВОГО ПОКРЫТИЯ С ИСПОЛЬЗОВАНИЕМ ТЕРМОПЛАВКИХ ПОЛИМЕРНЫХ ЗАПОЛНИТЕЛЕЙ

3.1.1. Технология ремонта несквозных повреждений покрытия с помощью термоплавких заполнителей («плавящихся карандашей») включает следующие последовательно проводимые операции:

- очистку ремонтируемого участка от поврежденного покрытия или острых кромок поврежденного покрытия;

- удаление с ремонтируемого участка загрязнений;

- нагрев зоны ремонта покрытия до необходимой температуры;

- нагрев термоплавкого заполнителя до образования расплава;

- нанесение на дефектный участок расплава заполнителя;

- разогрев и разглаживание ремонтируемого участка роликом или шпателем;

- контроль качества отремонтированного покрытия.

Поврежденное покрытие и острые кромки поврежденного покрытия обрезаются ножом. Перед нанесением термоплавкого пластичного заполнителя ремонтируемый участок зачищается шлифмашинкой, наждачной бумагой или проволочной щеткой и повторно очищается ветошью.

3.1.3. При помощи пропановой горелки производится равномерный нагрев зоны ремонта покрытия до температуры 80 - 100 °С. Температура нагрева контролируется контактной термопарой (например, контактным термометром типа ТК-ЗМ), полимерными термоиндикаторами или с помощью термоиндикаторных карандашей.

3.1.4. После подготовки и нагрева ремонтируемого участка до заданной температуры концевой участок термоплавкого «карандаша-заполнителя» нагревается горелкой до начала его плавления. Расплав полимера наносится на дефектный участок покрытия, а затем с помощью шпателя втирается и разравнивается на участке ремонта покрытия. После заполнения дефектного участка осуществляется повторный подогрев зоны ремонта покрытия пропановой горелкой. При необходимости наносятся второй и третий слои расплава полимера до достижения толщины покрытия на ремонтном участке, сопоставимой с толщиной заводского покрытия труб.

Примечание:

При ремонте незначительных локальных несквозных повреждений покрытия (вмятины, царапины) допускается выравнивание толщины покрытия без использования термоплавких заполнителей. При этом дефектный участок покрытия равномерно нагревается пропановой горелкой или феном до начала размягчения полиэтилена, после чего горячим шпателем или роликом производится разглаживание и выравнивание покрытия. Не допускается осуществлять перегрев покрытия, который может привести к прожогам, отслаиванию и возгоранию заводского покрытия.

3.1.5. Толщина и диэлектрическая сплошность покрытия на отремонтированных участках при проверке искровым дефектоскопом должны быть не ниже минимально допустимых значений согласно требований ГОСТ 51164-98 и Технических условий на трубы с покрытием.

3.2.1. Технология ремонта повреждений заводского полиэтиленового покрытия с использованием ручного пистолета-экструдера включает следующие последовательно проводимые операции:

- очистку зоны ремонтируемого участка от загрязнений и остатков покрытия (при необходимости этой операции предшествует предварительный подогрев и сушка);

- нагрев зоны ремонта до необходимой температуры;

- подготовка и нанесение эпоксидного праймера (при необходимости, в случае сквозных повреждений трехслойного полиэтиленового покрытия);

- нанесение методом экструзии полимерного слоя;

- нагрев и выравнивание покрытия на отремонтированном участке;

- контроль качества отремонтированного покрытия.

3.2.2. Очистка зоны ремонта производится в соответствие с п. 3.1.2. Дополнительно очищенная поверхность обеспыливается методом обдува воздухом или накладыванием липкой ленты (при необходимости). Допускается наличие на поверхности ремонтируемого участка остатков заводского эпоксидного праймера с высокой адгезией к стали.

При сквозном (до металла) повреждении покрытия не допускается наличие ржавчины.

При нагреве не допускается перегревать заводское покрытие до образования прожогов, отслаивания и выгорания покрытия. На металлической поверхности не должны оставаться следы копоти горелки. Контроль температуры на ремонтном участке производится контактными термометрами или термоиндикаторными карандашами.

После нанесения эпоксидного праймера производится его сушка (при соприкосновении с праймированной поверхностью на руке не должно оставаться слоев праймера).

Для ускорения времени сушки допускается производить подогрев праймированного участка феном или мягким пламенем пропановой горелки.

3.2.5. После высыхания эпоксидного праймера на ремонтируемый участок с помощью ручного пистолета-экструдера наносится расплав полимерной композиции. Необходимо следить затем, чтобы на границе «эпоксидный праймер - полимер» не образовывались пузыри воздуха. Расплав полимерной композиции наносится слоями до получения общей толщины ремонтного места больше, чем толщина основного покрытия. Отремонтированный участок оплавляется и заглаживается вровень с основным покрытием с помощью шпателя, а после охлаждения скребком или рашпилем.

3.2.6. При ремонте не сквозных дефектов или при ремонте сквозных повреждений двухслойного полиэтиленового покрытия ремонт с помощью ручных пистолетов - экструдеров производиться по вышеописанной технологии, за исключением п. 3.2.4.

3.2.7. Покрытие на отремонтированном участке по показателям: толщина и диэлектрическая сплошность должно отвечать требованиям ГОСТ 51164-98 и Техническим условиям на трубы с покрытием.

3.3.1. Технология ремонта мест повреждений заводского полиэтиленового покрытия с использованием порошковых ремонтных изоляционных материалов включает следующие последовательно проводимые операции:

- очистку зоны ремонтируемого участка от загрязнений и остатков покрытия (при необходимости этой операции предшествует предварительный подогрев и сушка);

- нагрев зоны ремонта до необходимой температуры;

- подготовка и нанесение эпоксидного праймера (только для сквозных повреждений заводского трехслойного покрытия);

- нанесение и оплавление порошковой композиции адгезива;

- нанесение и оплавление порошковой полиэтиленовой композиции;

- прикатку покрытия на отремонтированном участке;

- контроль качества отремонтированного покрытия.

3.3.2. Ремонт несквозных повреждений полиэтиленового покрытия с помощью порошковых изоляционных материалов предпочтительней осуществлять в заводских условиях.

3.3.3. Очистку и нагрев зоны ремонтируемого участка рекомендуется производить в соответствии с п.п. 3.1.2., 3.2.2, 3.2.3.

3.3.4. В случае ремонта сквозных повреждений трехслойного полиэтиленового покрытия после очистки и нагрева ремонтируемого участка до необходимой температуры осуществляется праймирование данного участка двухкомпонентной жидкой эпоксидной краской. Подготовка, нанесение и сушка эпоксидного праймера на ремонтируемом участке покрытия производятся согласно п. 3.2.4.

3.3.5. На очищенный и нагретый до необходимой температуры ремонтируемый участок вручную равномерно наносится слой порошковой композиции адгезива, после чего осуществляется оплавление порошка мягким пламенем пропановой горелки. Толщина слоя адгезива при этом должна составлять 250 - 400 мкм.

На расплавленный адгезив наносится слой порошковой композиции полиэтилена (толщина слоя - 1,0 - 1,3 мм), который также оплавляется газовой горелкой. Сразу же после этого наносится второй, а при необходимости - третий слой порошковой композиции полиэтилена, с последующим оплавлением горелкой каждого слоя. После нанесения и оплавления последнего слоя полиэтилена осуществляется уплотнение отремонтированного покрытия фторопластовым роликом или же нагретым металлическим шпателем.

3.3.6. Толщина и диэлектрическая сплошность покрытия на отремонтированном участке должны соответствовать толщине и сплошности заводского покрытия труб.

3.4. ТЕХНОЛОГИЯ РЕМОНТА В ТРАССОВЫХ УСЛОВИЯХ МЕСТ ПОВРЕЖДЕНИЙ ПОЛИЭТИЛЕНОВОГО ПОКРЫТИЯ С ИСПОЛЬЗОВАНИЕМ РЕМОНТНЫХ ЗАПОЛНИТЕЛЕЙ И ТЕРМОУСАЖИВАЮЩИХСЯ ЛЕНТ

3.4.1. Технология ремонта несквозных и сквозных повреждений покрытия с применением ремонтных заполнителей и термоусаживающихся лент включает следующие последовательно проводимые операции:

- очистку зоны ремонтируемого участка от загрязнений и остатков покрытия (при необходимости этой операции предшествуют предварительный подогрев и сушка);

- нагрев зоны ремонта до необходимой температуры;

- нанесение эпоксидного праймера (при необходимости, для сквозных повреждений трехслойного покрытия);

- нанесение на дефектный участок пластичного или термоплавкого заполнителя;

- нанесение на дефектный участок заплаты из термоусаживающейся ленты (при необходимости, установка кольцевой термоусаживающейся манжеты);

- контроль качества отремонтированного покрытия. Последовательность выполнения операций по ремонту несквозных и сквозных повреждений покрытия с применением пластичных заполнителей и заплат из термоусаживающихся лент проиллюстрирована на рис. 1 - 7.

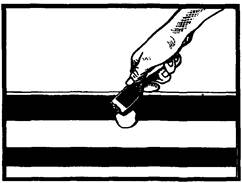

3.4.2. Очистка зоны ремонта покрытия (рис. 1).

При отрицательных температурах или при наличии на ремонтируемом участке покрытия влаги необходимо производить предварительный подогрев и сушку покрытия пропановой горелкой.

Перед началом ремонта с дефектного участка с помощью ножа, скребка, шлифмашинки и т.п. удаляется поврежденное или отслоившееся покрытие. Острые края и поверхность заводского полиэтиленового покрытия, примыкающего к дефектному участку, обрабатываются ножом, рашпилем, наждачной бумагой. Угол скоса кромки покрытия к трубе должен составлять не более 30°.

Ремонтируемый участок и заводское покрытие на расстоянии не менее 70 мм от краев дефекта очищаются от грязи, ржавчины, остатков отслоившегося покрытия с помощью шлифмашины или проволочной щетки, после чего зона ремонта протирается чистой ветошью или ветошью, смоченной в органическом растворителе (неэтилированный бензин, ацетон, уайт-спирит и т.п.).

На подготовленном к ремонту дефектном участке допускается наличие остатков заводского эпоксидного праймера, имеющего высокую адгезию к стали.

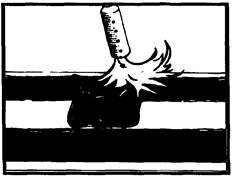

3.4.3. Нагрев зоны ремонта покрытия (рис. 2).

Нагрев ремонтируемого участка и заводского покрытия, прилегающего к зоне ремонта, осуществляется с помощью пропановой горелки до полного удаления с их поверхности влаги и достижения необходимой температуры.

При использовании газовых (пропановых) горелок их конструкция должна обеспечивать получение факела некоптящего пламени длиной не менее 300 мм и шириной до 100 мм, при этом давление газа на выходе из баллонов должно составлять 0,1 - 0,15 МПа в зависимости от типа горелки. Следует избегать осаждения сажесодержащих продуктов на подогреваемой поверхности, а также локальных пережогов заводского полиэтиленового покрытия.

Температура предварительного подогрева стали на ремонтируемом участке и прилегающих участках заводского покрытия определяется соответствующей технической документацией на ремонтные материалы и при использовании большинства современных ремонтных материалов составляет:

- от 80 до 100 °С - на поверхности металла,

- от 50 до 80 °С - на поверхности прилегающего полиэтиленового покрытия.

Контроль температуры осуществляется контактными термопарами (например, контактный цифровой термометр ТК-ЗМ) или термоиндикаторными карандашами.

3.4.4. Нанесение эпоксидного праймера.

При ремонте сквозных повреждений трехслойного полиэтиленового покрытия после счистки и нагрева зоны ремонта по п. 3.4.2 - 3.4.3 производиться подготовка и нанесение на металлическую поверхность жидкого праймера согласно п. 3.2.4.

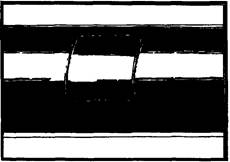

3.4.5. Нанесение пластичного заполнителя (рис. 3).

После очистки и нагрева ремонтируемого участка покрытия до заданной температуры, а при необходимости - праймирования дефектного участка на него наносится вырезанная по размерам дефекта заплата из пластичного или термоплавкого заполнителя. Непосредственно перед нанесением заплаты с нее снимается разделительная бумага. Внутренняя сторона заплаты прогревается горелкой до начала размягчения клеевого подслоя, после чего заплата устанавливается на дефектный участок, приминается и разравнивается рукой. После установки заплаты осуществляется ее нагрев горелкой до вязкотекучего состояния, с последующим разравниванием и уплотнением заполнителя металлическим или фторопластовым шпателем. Пластичный заполнитель должен равномерно и полностью заполнять всю зону ремонта покрытия, при этом толщина заполнителя на ремонтируемом участке должна быть равна толщине прилегающего заводского покрытия. При использовании рулонных пластичных заполнителей толщиной меньшей, чем толщина заводского покрытия, допускается последовательное нанесение двух или трех слоев заполнителя на ремонтируемый участок покрытия.

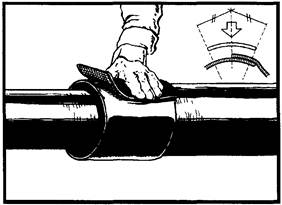

3.4.6. Нанесение защитной заплаты из термоусаживающейся ленты (рис. 4 - 7).

После нанесения на дефектный участок покрытия термоплавкого или пластичного заполнителя осуществляется дополнительная защита ремонтируемого участка с помощью заплаты из термоусаживающейся ленты. С этой целью из термоусаживающейся ленты вырезается заплата таким образом, чтобы ее нахлест на неповрежденное заводское покрытие составлял не менее 50 мм, а при больших и протяженных (до 300 мм) дефектах - не менее 70 мм. Углы заплаты по периметру обрезаются острым ножом или ножницами.

Заплата из термоусаживающегося материала прогревается горелкой со стороны адгезионного подслоя до начала его размягчения, после чего накладывается на ремонтируемый участок с нахлестом на заводское покрытие. Заплата разглаживается вручную и прикатывается к трубе роликом.

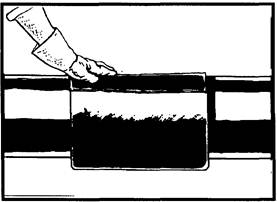

После установки заплаты производится ее равномерный нагрев газовой горелкой до появления из-под заплаты расплава адгезива. С помощью фторопластового ролика осуществляется повторное разглаживание и прикатка заплаты к поверхности трубы до полного удаления из-под нее воздушных пузырей и складок.

Разглаживание заплаты может производиться, с использованием мягкого шпателя или брезентовой рукавицы.

При перегреве и сквозном прожоге термоусаживающейся ленты заплата удаляется, а на ее место устанавливается новая.

После завершения ремонтных работ отремонтированный участок покрытия не должен иметь гофр, складок, мест отслаивания термоусаживающейся заплаты от заводского покрытия труб, а толщина покрытия на отремонтированном участке не должна быть меньше толщины основного заводского покрытия.

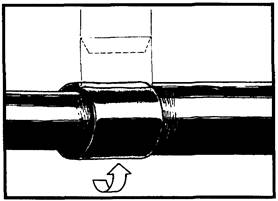

3.4.7. Нанесение кольцевой манжеты из термоусаживающейся ленты (рис. 8 - 13).

При осуществлении ремонта нескольких, близко расположенных друг к другу дефектных участков, а также в случае ремонта протяженных (более 300 мм) или значительных (до 0,1 м2) дефектных участков заводского покрытия после проведения работ по п.п. 3.4.2. - 3.4.5. вместо защитных заплат из термоусаживающихся полимерных лент рекомендуется устанавливать термоусаживающиеся кольцевые манжеты, аналогичные манжетам, применяемым для изоляции сварных стыков труб.

Последовательность формирования и нанесения на участок трубопровода кольцевой манжеты приведена на рис. 8 - 13.

Термоусаживающиеся манжеты на основе материалов отечественного или импортного производства наносятся согласно Инструкции на данные изоляционные материалы. Перед нанесением кольцевой манжеты производится ремонт мест повреждений покрытия согласно п.п. 3.4.2. - 3.4.5. и нагрев зоны ремонта до температуры не менее 50 - 60 °С. Кольцевая манжета шириной 450 - 600 мм формируется из отрезка рулонного термоусаживающегося материала, обернутого вокруг трубы с перехлестом концевых участков на расстоянии 100 - 150 мм.

Адгезионный подслой ленты в месте перехлеста концевых участков прогревается пропановой горелкой до начала плавления, после чего место нахлеста уплотняется роликом или рукой в термостойкой перчатке.

На место нахлеста кольцевой манжеты устанавливается специальная «клеевая замковая пластина», которая вначале прогревается горелкой со стороны клеевого подслоя до начала его плавления, а затем, после её закрепления на манжете, прогревается горелкой с внешней стороны до появления из-под замковой пластины клея-расплава. Замковая пластина прикатывается к манжете фторопластовым или металлическим роликом до полного удаления из-под нее воздушных пузырей. Сформированная кольцевая манжета устанавливается на трубе таким образом, чтобы обеспечить перекрытие зоны отремонтированного участка покрытия на расстоянии не менее 70 мм, с каждой стороны участка.

После этого производится усадка манжеты путем равномерного ее нагрева пропановой горелкой.

Технология усадки кольцевой термоусаживающейся манжеты на ремонтируемом участке трубопровода аналогична технологии усадки манжеты при изоляции сварных стыков труб.

После завершения процесса усадки под манжетой не должно оставаться воздушных пузырей и гофр, манжета должна плотно прилегать к заводскому полиэтиленовому покрытию по всему периметру трубы.

4. КОНТРОЛЬ КАЧЕСТВА ВЫПОЛНЕНИЯ РЕМОНТНЫХ РАБОТ

4.1. На отремонтированных участках заводского полиэтиленового покрытия труб путем визуального осмотра проверяются: сплошность, отсутствие воздушных пузырей, морщин, шатровых пустот, пережогов и мест отслоений от труб ремонтных материалов и защитных заплат.

Заплаты и защитные кольцевые манжеты из термоусаживающейся ленты должны плотно прилегать к поверхности заводского покрытия. При этом из-под краев заплат и манжет должен выходить расплав адгезива.

4.2. Толщина покрытия на отремонтированных участках должна быть не менее толщины основного заводского полиэтиленового покрытия труб.

4.3. Отремонтированные участки заводского покрытия проверяются на сплошность искровым дефектоскопом при напряжении не менее 15 кВ.

5. ТЕХНИКА БЕЗОПАСНОСТИ

5.1. К работам по ремонту мест повреждений заводской изоляции труб допускаются рабочие, которые прошли обучение и инструктаж по технологии проведения ремонтных работ, технике безопасности и обслуживанию баллонов со сжатым газом.

5.2. При работе с газовыми баллонами необходимо ежедневно контролировать герметичность газовых баллонов с использованием мыльного раствора.

Каждый баллон должен быть снабжен исправными запорным вентилем и редуктором. Баллоны с газом должны устанавливаться на расстоянии не менее 10 м от работающей горелки. Категорически запрещается курить и пользоваться открытым пламенем вблизи баллонов с пропаном.

5.3. На месте производства работ должны находиться углекислотный огнетушитель и аптечка с медикаментами для оказания первой помощи.

5.4. В соответствии с существующими нормами рабочие должны быть обеспечены спецодеждой, брезентовыми термостойкими рукавицами с крагами, защитными очками с небьющимися стеклами.

5.5. Ремонтные полимерные материалы и термоусаживающиеся ленты относятся к группе трудновоспламеняемых и экологически безопасных материалов.

5.6. При возгорании изоляционных материалов или покрытия необходимо тушить их всеми известными способами пожаротушения (вода, песок, огнетушители и т.д.).

ПОСЛЕДОВАТЕЛЬНОСТЬ ПРОВЕДЕНИЯ РАБОТ ПО РЕМОНТУ ПОКРЫТИЯ С ИСПОЛЬЗОВАНИЕМ ПЛАСТИЧНОГО ЗАПОЛНИТЕЛЯ И ЗАПЛАТЫ ИЗ ТЕРМОУСАЖИВАЮЩЕЙСЯ ЛЕНТЫ

|

Рис. 1. Зачистка зоны дефектного участка покрытия |

Рис. 2. Нагрев ремонтируемого участка |

|

Рис. 3. Нанесение пластичного заполнителя |

Рис. 4. Прогрев заплаты из термоусаживающейся ленты |

|

|

|

|

Рис. 5. Нанесение заплаты из термоусаживающейся ленты |

Рис. 6. Прикатка и уплотнение заплаты на ремонтируемом участке |

Рис. 7. Внешний вид отремонтированного участка покрытия

ПОСЛЕДОВАТЕЛЬНОСТЬ ПРОВЕДЕНИЯ РАБОТ ПО РЕМОНТУ ПОКРЫТИЯ С ИСПОЛЬЗОВАНИЕМ ТЕРМОУСАЖИВАЮЩЕЙСЯ КОЛЬЦЕВОЙ МАНЖЕТЫ

|

|

|

|

Рис. 8. Формирование кольцевой манжеты |

Рис. 9. Прогрев места нахлеста концевых участков |

|

|

|

|

Рис. 10. Установка замковой пластины |

Рис. 11. Прикатка и уплотнение замковой пластины |

|

|

|

|

Рис. 12. Процесс термоусадки манжеты |

Рис. 13. Внешний вид отремонтированного участка покрытия |

Приложение 1

КЛАССИФИКАТОР ВИЗУАЛЬНО ОБНАРУЖИВАЕМЫХ ДЕФЕКТОВ НАРУЖНОГО ПОЛИЭТИЛЕНОВОГО ПОКРЫТИЯ ТРУБ

|

Наименование дефекта |

Характеристика дефекта |

Дополнительный приборный контроль |

Необходимость ремонта и отбраковки покрытия |

|

1. Пузыри |

а) образование газовых пузырей между слоями полиэтилена. б) образование газовых пузырей между телом трубы и покрытием. |

а) определение размеров дефекта, толщины покрытия, диэлектрической сплошности на дефектном участке, б) определение размеров дефекта, адгезии покрытия к стали. |

Покрытие ремонтируют (при необходимости) согласно Примечанию 1. Покрытие бракуют согласно Примечанию 1. |

|

2. Отслоение |

Локальное отслоение покрытия от металла трубы (на фаске). |

Определение размеров дефекта, адгезии покрытия к стали. |

Покрытие бракуют согласно Примечанию 1. |

|

3. Трещины |

Сквозное (до металла) повреждение покрытия. |

Определение размеров дефекта, диэлектрической сплошности покрытия. |

Покрытие бракуют или ремонтируют согласно Примечанию 2. |

|

4. Царапины |

Несквозное повреждение покрытия. |

Проверка сплошности покрытия. Определение остаточной толщины, диэлектрической сплошности покрытия. |

Покрытие ремонтируют (при необходимости) согласно Примечанию 2. |

|

5. Вмятина |

а) сквозное повреждение покрытия, б) несквозное повреждение покрытия. |

а) определение размеров дефекта. б) определение остаточной толщины, диэлектрической сплошности в месте дефекта покрытия. |

Покрытие бракуют или ремонтируют согласно Примечанию 2. Покрытие ремонтируют (при необходимости) согласно Примечанию 2. |

|

6. Сдир |

а) сквозное повреждение покрытия, б) несквозное повреждение покрытия. |

а) определение размеров дефекта. б) определение остаточной толщины, диэлектрической сплошности в месте дефекта покрытия. |

Покрытие бракуют или ремонтируют согласно Примечанию 2. Покрытие ремонтируют (при необходимости) согласно Примечанию 2. |

|

7. Волнистость |

Волнистость покрытия. |

Определение толщины, диэлектрической сплошности покрытия в месте дефекта. |

Покрытие ремонтируют (при необходимости) согласно Примечанию 2. |

|

8. Наплывы |

Локальное утолщение покрытия. |

Определение толщины покрытия, размеров дефекта. |

Допускается наличие отдельных наплывов. Ремонт не требуется. |

|

9. Пропуск |

Отсутствие покрытия на участке трубы. |

Определение размеров дефекта. |

Покрытие бракуют согласно Примечанию 1. |

Примечание 1:

Покрытие считается годным и не подлежит ремонту по по п.п. 1а, 4, 5б, 6б, 7 и 8 при условии, что по показателям минимальной толщины и диэлектрической сплошности покрытие отвечает требованиям ГОСТ Р 51164 и Техническим условиям на трубы с покрытием.

Покрытие с дефектами по п.п. 1б, 2 и 9 не подлежит ремонту, а трубы с такими дефектами покрытия выбраковываются и направляются на переизоляцию.

Примечание 2:

Несквозные дефекты покрытия по п.п. 1а, 4, 5б, 6б и 7 подлежат ремонту в заводских и трассовых условиях, а сквозные дефекты покрытия по п.п. 3, 5а и 6а ремонтируются в трассовых условиях в тех случаях, когда размеры единичных дефектов и общая площадь дефектных участков на одну трубу не превышают критических значений, приведенных в п.п. 1.2 и 1.3 настоящей Инструкции.

Примечание 3:

Сквозные дефекты покрытия, образовавшиеся при проведении приемо-сдаточных испытаний изолированных труб в соответствии с требованиями Технических условий (определение адгезии, ударной прочности) подлежат ремонту, как сквозные повреждения. При этом ремонт повреждений покрытия производится согласно требованиям п.п. 3.2 и 3.3 настоящей Инструкции.

Приложение 2

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ РЕМОНТНЫХ ЭПОКСИДНЫХ КОМПОЗИЦИЙ ИМПОРТНОГО ПРОИЗВОДСТВА

|

Наименование показателя |

Наименование материала |

||

|

«VALSPAR 46 F 640» «Jotun Powder Coatings», GB |

«SCOTCHKOTE 312» «3М», США |

«SCOTCHKOTE 326» «3М», США |

|

|

1. Пропорция смеси А:В |

2:1 |

1:1 |

1:1 |

|

2. Жизнеспособность при 25 °С, мин |

20 (T = 25 °C) |

20 (Т = 23 °С) |

20 (Т = 23 °С) |

|

3. Ударная прочность, кгм |

Хорошая |

0,33 |

0,33 |

|

4. Прочность адгезионного соединения со сталью, кг/см2, при 20 °С |

- |

210 |

210 |

|

5. Водопоглощение воды, кг/м3 |

Отличная |

1,13 за 30 дней |

1,13 за 30 дней |

|

6. Сопротивление истиранию |

Очень хорошее |

За 5000 циклов 1000 г покрытия - потери составили 0,4953 г |

За 5000 циклов 1000 г покрытия - потери составили 0,4953 г |

Приложение 3

ОСНОВНАЯ ХАРАКТЕРИСТИКА РЕМОНТНОЙ ПОЛИЭТИЛЕНОВОЙ КОМПОЗИЦИИ ИМПОРТНОГО ПРОИЗВОДСТВА

|

Наименование показателя |

Наименование материала |

|

«BLACK POLYETHYLENE WEIDING EXTRUDATE» «Pipelines Industrial Plastics» |

|

|

1. Прочность при разрыве, Н/мм2 |

20 |

|

2. Относительное удлинение при разрыве, % |

> 600 |

|

3. Диэлектрическая сплошность, кВ/мм |

22 |

|

4. Переходное сопротивление, Ом×см |

< 1016 |

|

5. Стойкость к растрескиванию при температуре 50 °С в растворе, час |

1000 |

Приложение 4

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ РЕМОНТНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ

|

Наименование показателя |

Наименование материала |

|||

|

Порошковые термоплавкие композиции для адгезионного подслоя |

Термосветостабилизированные порошковые композиции полиэтилена для наружного слоя |

|||

|

«Lucalen А2910 MQ 47» «Basell Polyolefins» |

«ME 0430» «Borealis» |

«Lupolen 2452D sw 00413 Q254» «Basell Polyolefins» |

«Borecene RM 8405» «Borealis» |

|

|

1. Плотность, г/см3 |

0,924 - 0,930 |

0,934 |

0,922 - 0,925 |

0,940 |

|

2. Индекс плавления, г/10 мин |

6 - 8 |

3 |

0,20 - 0,35 |

6 |

|

3. Предел текучести, МПа |

6 |

- |

10 |

20 |

|

4. Относительное удлинение при текучести, % |

- |

- |

- |

12 |

|

5. Предел прочности на разрыв, МПа |

15 |

17 |

15 |

- |

|

6. Относительное удлинение при разрыве, % |

550 |

700 |

600 |

- |

|

7. Модуль упругости, МПа |

84 |

- |

240 |

750 |

|

8. Температура расплава, °С |

97 |

124 |

111 |

68 |

Приложение 5

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ТЕРМОПЛАВКИХ «КАРАНДАШЕЙ-ЗАПОЛНИТЕЛЕЙ» ИМПОРТНОГО ПРОИЗВОДСТВА

|

Наименование показателя |

Материал-заполнитель |

|

|

«Perp Melt Stick» «Raychem», США |

«MS-1-10-300» «Canusa», Канада |

|

|

1. Длина прутка, мм |

310 |

300 |

|

2. Диаметр прутка, мм |

25 |

10 |

|

3. Ударная прочность, класс С, ДИН 30672 |

соответствует |

соответствует |

|

4. Пенетрация, класс С, ДИН 30672 |

соответствует |

соответствует |

|

5. Диэлектрическая сплошность, кВ |

5 кВ + 5 кВ на 1 мм толщины покрытия |

5 кВ + 5 кВ на 1 мм толщины покрытия |

Приложение 6

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ТЕРМОПЛАВКИХ «КАРАНДАШЕЙ-ЗАПОЛНИТЕЛЕЙ» ОТЕЧЕСТВЕННОГО ПРОИЗВОДСТВА

|

Наименование показателя |

Материал-заполнитель |

|

|

«Пруток ремонтный-РП» ООО «МНТП», г. Новополоцк |

«Термоплавкий пруток» ОАО «Гефест-Ростов», г. Ростов-на-Дону |

|

|

1. Длина прутка, мм |

Рулон |

250 ± 30 |

|

2. Диаметр прутка, мм |

10 ± 0,2 |

8 ± 2 |

|

3. Масса рулона, кг, не более |

5 |

- |

|

4. Прочность адгезии при отслаивании от полиэтилена при 20 °С, Н/см, не менее |

40 |

- |

Приложение 7

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ-ЗАПОЛНИТЕЛЕЙ ИМПОРТНОГО ПРОИЗВОДСТВА

|

Наименование показателя |

Материал-заполнитель |

|

|

«Perp Filler» «Raychem», США |

«Mastik Filler MF-B-50-3-7,5» «Canusa», Канада |

|

|

1. Длина, мм |

3000 |

7500 |

|

2. Толщина, мм |

3 |

3 |

|

3. Ширина, мм |

50 |

50 |

|

4. Прочность адгезионного соединения со сталью, Н/см, при 20 °С, не менее |

28 |

- |

Приложение 8

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ-ЗАПОЛНИТЕЛЕЙ ОТЕЧЕСТВЕННОГО ПРОИЗВОДСТВА

|

Наименование показателя |

Материал-заполнитель |

||

|

«ТЕРМА-РЗ» ЗАО «ТЕРМА», г. Санкт-Петербург |

«АППЛИКАТОР» ОАО « Гефест-Ростов», г. Ростов-на-Дону |

«Лента ЛА» ООО «МНТП», г. Новополоцк |

|

|

1. Толщина, мм |

2,0 ± 0,2 |

1,0; 1,5; 2,0 |

2,0 ± 10 % |

|

2. Ширина, мм |

100 ±2 |

110 |

100, 150, 200, 300 ±2 % |

|

3. Длина, мм |

- |

12; 24 |

- |

|

4. Прочность адгезионного соединения со сталью, Н/см, не менее |

Тип А Тип Б |

||

|

- исходная при 20 °С |

50 (35) |

50 35 |

45 |

|

- после выдержки в воде в течение 1000 часов при температурах: |

|||

|

20 °С |

35 (30) |

35 30 |

30 |

|

40 °С |

35 (30) |

35 30 |

30 |

|

60 °С |

- |

35 30 |

30 |

|

5. Прочность адгезионного соединения с полиэтиленом, Н/см, не менее |

|||

|

- исходная при 20 °С |

50 |

50 |

45 |

|

- после выдержки в воде в течение 1000 часов при температурах: |

|||

|

20 °С |

35 |

35 |

35 |

|

40 °С |

35 |

35 |

35 |

|

60 °С |

- |

35 |

35 |

|

6. Площадь отслаивания при катодной поляризации, см2, не более, при: |

Тип А Тип Б |

||

|

20 ± 2 °С |

4,0 (5,0) |

4,0 5,0 |

4,0 (5,0) |

|

40 ± 2 °С |

8,0 (10,0) |

8,0 10,0 |

6,0 (10,0) |

|

60 ± 2 °С |

- |

10,0 15,0 |

10,0 (15,0) |

Примечание:

В скобках даны значения для трубопроводов диаметром до 1020 мм включительно, без скобок - для трубопроводов диаметром 1220 мм и выше.

Приложение 9

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ РЕМОНТНЫХ ТЕРМОУСАЖИВАЮЩИХСЯ ЛЕНТ ИМПОРТНОГО ПРОИЗВОДСТВА

|

Наименование показателя |

Ремонтная заплата |

|

|

«PERP» «Raychem», США |

«Repair Patch CRPN-B-150-30BK» «Canusa», Канада |

|

|

1. Длина рулона, м |

10 |

15; 30 |

|

2. Ширина рулона, мм |

170; 425 |

150; 300; 450 |

|

3. Прочность адгезионного соединения с полиэтиленовым покрытием или к стали, Н/см, при 20 °С, не менее |

- |

11,5 |

|

4. Прочность при разрыве, МПа |

17,0 |

24,0 |

|

5. Относительное удлинение при разрыве, %, не менее |

350 |

700 |

|

6. Площадь отслаивания при катодной поляризации, см2 |

- |

9,0 |

Приложение 10

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ РЕМОНТНЫХ ТЕРМОУСАЖИВАЮЩИХСЯ ЛЕНТ ОТЕЧЕСТВЕННОГО ПРОИЗВОДСТВА

|

Наименование показателя |

Ремонтная заплата |

||

|

«ТЕРМА-Р» ЗАО «Терма», г. Санкт-Петербург |

«ДОНРАД-Р» ОАО «Гефест-Ростов», г. Ростов-на-Дону |

«ЛТАС-Р» ООО «МНТП», г. Новополоцк |

|

|

1. Толщина, мм |

1,4 ± 0,2 |

1,2 - 1,4 |

2,0 |

|

2. Ширина, мм |

150, 225, 300, 450 - для всех лент |

||

|

3. Степень усадки, %, в продольном направлении, не более |

10 |

10 |

10 |

|

4. Прочность при разрыве, МПа, не менее: |

|||

|

- основного слоя ленты |

15,0 |

15,0 |

12,0 |

|

- ленты с клеевым слоем |

10,0 |

10,0 |

10,0 |

|

5. Относительное удлинение при разрыве, %, не менее |

200 |

200 |

250 |

|

6. Прочность адгезионной связи при отслаивании от полиэтилена, Н/см, при 20 °С, не менее |

70 |

30 - 50 |

45 |

|

7. Адгезия к полиэтиленовому покрытию, Н/см, после 1000 ч испытаний в воде при 20, 40, 60 °С, не менее |

35 |

30 |

30 |

Приложение 11

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ТЕРМОУСАЖИВАЮЩИХСЯ МАНЖЕТ ИМПОРТНОГО ПРОИЗВОДСТВА (ДЛЯ УСТАНОВКИ КОЛЬЦЕВЫХ МАНЖЕТ)

|

Наименование показателя |

Тип манжеты |

|||

|

«HTLP-60» «Raychem», США |

«WPC» «Raychem», США |

«WPC-100M» «Raychem», США |

«GTS-65» «Canusa», Канада |

|

|

1. Сопротивление отрыву, Н/см, не менее |

28,48 |

14,24 |

71,20 |

120 |

|

2. Прочность при разрыве, МПа |

17,5 |

17,5 |

17,5 |

24,0 |

|

3. Удлинение при разрыве, % |

580 |

550 |

580 |

700 |

|

4. Площадь катодного отслаивания, мм радиуса |

(30 дней при 60 °С) 14 |

20 |

(14 дней при 80 °С) 25 |

10 |

|

5. Ударная прочность, Нм |

7,60 |

- |

5,76 |

- |

|

6. Диэлектрическая сплошность, кВ, не менее |

45 |

- |

- |

27 |

Приложение 12

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ТЕРМОУСАЖИВАЮЩИХСЯ ЛЕНТ ОТЕЧЕСТВЕННОГО ПРОИЗВОДСТВА (ДЛЯ УСТАНОВКИ КОЛЬЦЕВЫХ МАНЖЕТ)

|

Наименование показателя |

Тип термоусаживающейся ленты |

||

|

«ТЕРМА-СТ» ЗАО «Терма», г. Санкт-Петербург |

«ДОНРАД-СТ» ОАО «Гефест-Ростов», г. Ростов-на-Дону |

«ЛТАС» ООО «МНТП», г. Новополоцк |

|

|

1. Толщина, мм |

2,0 ± 0,2 |

1,4-2,0 |

0,5-1,8 |

|

2. Ширина, мм |

150, 225, 300, 450 ± 2 - для всех лент |

||

|

3. Степень усадки, %, в продольном направлении для кольцевых манжет |

20 - 50 |

20 - 30 |

15 - 20 |

|

4. Прочность при разрыве, МПа, не менее |

12,0 |

12,0 |

10,0 |

|

5. Относительное удлинение при разрыве, %, не менее |

200 |

200 |

300 |

|

6. Прочность адгезионного соединения со сталью, Н/см, не менее: |

|||

|

- исходная при 20 °С |

50 (35) |

50 (35) |

50 |

|

- после выдержки в воде в течение 1000 часов при температурах: |

|||

|

20 °С |

35 (30) |

35 (30) |

35 |

|

40 °С |

35 (30) |

35 (30) |

35 |

|

60 °С |

- |

35 (30) |

35 |

|

7. Прочность адгезионного соединения с полиэтиленовым покрытием, Н/см, не менее: |

|||

|

- исходная при 20 °С |

50 (35) |

50 (35) |

45 |

|

- после выдержки в воде в течение 1000 часов при температурах: |

|||

|

20 °С |

35 (30) |

35 (30) |

35 |

|

40 °С |

35 (30) |

35 (30) |

35 |

|

60 °С |

- |

35 (30) |

35 |

|

8. Площадь отслаивания при катодной поляризации, см2, не более, при температурах: |

|||

|

20 °С |

4,0 (5,0) |

4,0 (5,0) |

4,0 (5,0) |

|

40 °С |

8,0 (10,0) |

8,0 (10,0) |

8,0 (10,0) |

|

60 °С |

- |

10,0 (15,0) |

10,0 (15,0) |

Примечание:

В скобках даны значения для трубопроводов диаметром до 1020 мм включительно, без скобок - для трубопроводов диаметром 1220 мм и выше.

СОДЕРЖАНИЕ