Некоммерческое Партнерство «Инновации в электроэнергетике»

|

|

СТАНДАРТ |

СТО |

ГИДРОЭЛЕКТРОСТАНЦИИ

МОНИТОРИНГ ТЕХНИЧЕСКОГО

СОСТОЯНИЯ

ОСНОВНОГО ОБОРУДОВАНИЯ

НОРМЫ И ТРЕБОВАНИЯ

Дата введения - 2010-10-18

Москва - 2010

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 № 184-ФЗ «О техническом регулировании», а правила применения стандарта организации - ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

Сведения о стандарте

1 РАЗРАБОТАН Некоммерческим партнерством «Гидроэнергетика России», Филиал ОАО «Инженерный центр ЕЭС» - «Фирма ОРГРЭС»

2 ВНЕСЕН Комиссией по техническому регулированию НП «ИНВЭЛ»

3 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Приказом НП «ИНВЭЛ» от 04.10.2010 № 72

4 ВВОДИТСЯ ВПЕРВЫЕ

СОДЕРЖАНИЕ

Введение

Стандарт «Гидроэлектростанции. Мониторинг технического состояния основного оборудования. Нормы и требования» (далее - Стандарт) разработан в соответствии с требованиями Федерального закона № 184-ФЗ «О техническом регулировании».

При разработке настоящего Стандарта актуализированы относящиеся к области его применения действовавшие в электроэнергетике нормативные документы или их отдельные разделы. В Стандарт включены технические нормы, содержащиеся в ранее разработанных нормативных документах применительно к гидроэлектростанциям, приведенные в технической литературе, а также нормы на основании экспертных оценок опыта эксплуатации.

Стандарт входит в число стандартов организации группы «Гидроэлектростанции», относится к периоду жизненного цикла объектов регулирования «Эксплуатация».

Стандарт подробно раскрывает требования к мониторингу технического состояния оборудования, в общем виде изложенные в стандартах организации СТО 70238424.27.140.001-2008 «Гидроэлектростанции. Методики оценки технического состояния основного оборудования», СТО 70238424.27.140.005-2008 «Гидротурбинные установки. Организация эксплуатации технического обслуживания. Нормы и требования» СТО 70238424.27.140.006-2008 «Гидрогенераторы. Организация эксплуатации технического обслуживания. Нормы и требования», СТО 70238424.27.140.009-2008 «Автоматизированные системы управления технологическими процессами ГЭС и ГАЭС. Организация эксплуатации и технического обслуживания. Нормы и требования», СТО 70238424.27.140.010-2008 «Автоматизированные системы управления технологическими процессами ГЭС и ГАЭС. Условия создания. Нормы и требования», СТО 70238424.27.140.015-2008 «Гидроэлектростанции. Организация эксплуатации и технического обслуживания. Нормы и требования».

В Стандарте использованы основные нормативные правовые технические распорядительные и информационные документы, относящиеся к области применения Стандарта, действовавшие в период его разработки. Введение в действие новых документов могут потребовать внесения в Стандарт изменений и дополнений.

СТАНДАРТ ОРГАНИЗАЦИИ НП «ИНВЭЛ»

Гидроэлектростанции

Мониторинг технического состояния основного оборудования

Нормы и требования

Дата введения - 2010-10-18

1 Область применения

1.1 Объектом регулирования настоящего Стандарта является система мониторинга технического состояния основного оборудования (гидротурбина, гидрогенератор, силовой трансформатор) гидроэлектрических станций в виде системы проводимых регулярно наблюдений и контроля технологических параметров находящегося в работе основного оборудования.

1.2 Настоящий Стандарт устанавливает требования к составу и организации эксплуатации системы мониторинга, выполнение которых является обязательным для безопасной эксплуатации гидроэлектростанции, соблюдению требований к охране природы.

1.3 Настоящий Стандарт распространяется на процессы эксплуатации (технологические режимы, технический контроль) и техническое обслуживание (эксплуатационное обслуживание, ремонт, реконструкция) системы мониторинга в условиях нормальных и предельных режимов, устанавливаемых нормативными техническими документами и проектной (конструкторской документацией).

- проектными, конструкторскими, научно-исследовательскими, строительными и монтажными, промышленными и иными организациями, в любой форме привлекаемыми собственником (эксплуатирующей организацией) для выполнения работ (услуг) в сфере эксплуатации, технического обслуживания, ремонта, реконструкции системы мониторинга;

- специализированными организациями, осуществляющими экспертный анализ проектов и технических решений в области применения Стандарта, в установленном порядке участвующими в приемке вводимых в эксплуатацию систем мониторинга.

1.7 Стандарт может быть использован на гидроаккумулирующих электростанциях (ГАЭС) и малых ГЭС при разработке стандартов организации ГЭС (локальных нормативных документов), в которых должны быть дополнительно учтены специфически особенности системы мониторинга и условия ее эксплуатации.

1.8 Стандарт должен быть пересмотрен в случаях ввода в действие новых технических регламентов и стандартов, содержащих не примененные в Стандарте требования, а также при необходимости введения новых требований и рекомендаций, обусловленных накоплением новых знаний по контролю технического состояния оборудования.

2 Нормативные ссылки

В Стандарте использованы ссылки на следующие федеральные законы, законодательные акты, нормативные и правовые документы, стандарты:

Федеральный закон РФ от 27.12.2002 № 184-ФЗ «О техническом регулировании»

Федеральный закон РФ от 26.06.2008 № 102-ФЗ «Об обеспечении единства измерений»

Федеральный Закон РФ от 26.03.2003 № 35-ФЗ «Об электроэнергетике»

Федеральный закон Российской Федерации от 22 июля 2008 г. № 123-ФЗ «Технический регламент о требованиях пожарной безопасности»

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 19431-84 Энергетика и электрификация. Термины и определения

ГОСТ 26044-83 Вибрация. Аппаратура для эксплуатационного контроля вибрационного состояния энергетических гидротурбинных агрегатов. Общие технические требования

ГОСТ 27.310-95 Надёжность в технике. Анализ видов, последствий и критичности отказов. Основные положения

ГОСТ 8.395-80 Государственная система измерений. Нормальные условия измерений при поверке. Общие требования

СТО 70238424.27.140.001-2008 Гидроэлектростанции. Методики оценки технического состояния основного оборудования

СТО 70238424.27.010.001-2008 Электроэнергетика. Термины и определения

СТО 17230282.27.010.002-2008 Оценка соответствия в электроэнергетике

СТО 70238424.27.140.005-2008 Гидротурбинные установки. Организация эксплуатации технического обслуживания. Нормы и требования

СТО 70238424.27.140.006-2008 Гидрогенераторы. Организация эксплуатации технического обслуживания. Нормы и требования

СТО 70238424.27.140.009-2008 Автоматизированные системы управления технологическими процессами ГЭС и ГАЭС. Организация эксплуатации и технического обслуживания. Нормы и требования

СТО 70238424.27.140.010-2008 Автоматизированные системы управления технологическими процессами ГЭС и ГАЭС. Условия создания. Нормы и требования

СТО 70238424.27.140.015-2008 Гидроэлектростанции. Организация эксплуатации и технического обслуживания. Нормы и требования

СТО 70238424.27.140.033-2010 Гидроэлектростанции. Технические и автоматизированные системы. Условия поставки. Нормы и требования

СТО 70238424.27.140.041-2010 Гидроэлектростанции. Правила ввода в эксплуатацию оборудования, технических и автоматизированных систем

СТО 70238424.27.140.031-2010 Гидроэлектростанции. Ремонт и техническое обслуживание оборудования, зданий и сооружений. Организация производственных процессов

СТО 70238424.27.140.012-2011 Гидроэлектростанции. Охрана труда (правила безопасности) при эксплуатации и техническом обслуживании сооружений и оборудования ГЭС. Нормы и требования

Примечание - При пользовании Стандартом целесообразно проверить действие ссылочных законодательных актов, стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет, или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании Стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В Стандарте применены термины по ГОСТ 18322, ГОСТ 19431, ГОСТ 26044, ГОСТ 27.310, СТО 70238424.27.010.001-2008, а также следующие термины с соответствующими определениями:

3.1 автоматизированная система управления технологическими процессами (АСУТП): АСУ, объектом управления которой является технологический процесс. Например, технологический процесс основного и вспомогательного оборудования электростанции.

3.2 гидравлическая турбина поворотно-лопастная: Реактивная осевая или диагональная гидравлическая турбина с поворотными лопастями рабочего колеса.

3.3 гидравлическая турбина радиально-осевая: Реактивная гидравлическая турбина, в рабочем колесе которой вода движется по криволинейным поверхностям вращения, изменяющим направление потока от радиального к осевому.

3.4 гидрогенерирующая компания: Компания (организация), в состав объектов собственности (активов) которой входят гидроэлектростанции.

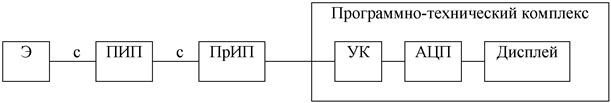

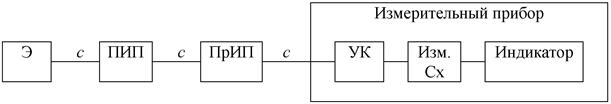

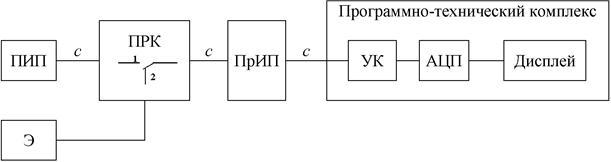

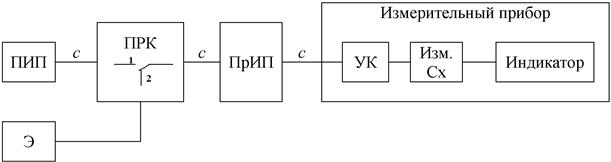

3.5 измерительный канал: Функционально объединенная совокупность технических средств, по которой проходит один последовательно преобразуемый сигнал, выполняющий законченную функцию измерений, имеющая нормированные метрологические характеристики. В измерительный канал входят все агрегатные средства измерений и линии связи от первичного измерительного преобразователя (включая измерительные трансформаторы тока и трансформаторы напряжения) до средств представления информации включительно.

3.6 метрологическая аттестация: Признание средства измерений узаконенным для применения (с указанием его метрологического назначения и метрологических характеристик) на основании тщательных исследований метрологических свойств этого средства.

3.7 мониторинг технического состояния оборудования: Система проводимых регулярно наблюдений и контроля технологических параметров технического состояния находящегося в работе оборудования.

3.8 нестандартизованные средства измерений: Единичные экземпляры или мелкие партии СИ, изготовленные для контроля технологического процесса или приобретенные по импорту и не внесенные в Государственный реестр РФ.

3.9 оборудование, находящееся в работе (действующее оборудование): Оборудование на стадии использования по назначению в режимах нормальной работы, аварийных, пуска и останова, холостого хода, резерва.

3.10 оборудование остановленное: Оборудование на стадии хранения и ремонта.

3.11 программно-технический комплекс (ПТК): Совокупность средств вычислительной техники, программного обеспечения и средств создания и заполнения машинной информационной базы при вводе системы в действие, достаточных для выполнения одной или более задач автоматизированной системы.

3.12 средство измерений (СИ): Техническое устройство, предназначенное для измерений.

3.13 технический руководитель гидроэлектростанции: Лицо в штате гидроэлектростанции, уполномоченное принимать решения и отдавать распоряжения по всем техническим вопросам касательно оборудования и сооружений данной гидроэлектростанции.

3.14 техническое обследование оборудования гидроэлектростанций: Форма технического контроля за состоянием оборудования, включающего углубленные исследования, проводимые по специальным программам, как правило, с привлечением специализированных организаций по решениям комиссий, проводивших периодический осмотр или регулярное техническое освидетельствование.

3.15 электрический тракт измерительного канала: Часть измерительного канала от выходных клемм первичного измерительного преобразователя до средств представления информации включительно.

4 Обозначения и сокращения

АРМ - автоматизированное рабочее место;

АРВ - автоматическое регулирование возбуждения;

АСУТП - автоматизированная система управления технологическим процессом;

АЩУ - агрегатный щит управления;

АЦП - аналого-цифровой преобразователь;

БОМС - базовая организация метрологической службы электроэнергетики;

ВГП - верхний генераторный подшипник;

ГОМС - головная организация метрологической службы электроэнергетики;

ГАЭС - гидроаккумулирующая электростанция;

ГЭС - гидроэлектростанция;

Д - система охлаждения с принудительной циркуляцией воздуха и естественной циркуляцией масла;

ДУ - дистанционное управление;

ДЦ - система охлаждения с принудительной циркуляцией воздуха и масла;

Изм. Сх - измерительная схема;

ИС - измерительная система;

ИП - измерительный прибор;

ИК - измерительный канал;

КИВ - контроль изоляции вводов;

МНУ - маслонапорная установка;

МС - метрологическая служба;

НА - направляющий аппарат;

НГП - нижний генераторный подшипник;

НД - нормативная документация;

НСЭ - начальник смены электростанции;

ПИП - первичный измерительный преобразователь;

ПО - программное обеспечение;

ПрИП - промежуточный измерительный преобразователь;

ПРК - переключатель режимов калибровки;

ПТК - программно-технический комплекс;

РПН - регулирование напряжения трансформатора под нагрузкой;

С - линия связи;

СИ - средство измерения;

СТО - стандарт организации;

ТП - турбинный подшипник;

ТС - термосигнализатор;

УК - устройство коммутации;

Ц - система охлаждения с принудительной циркуляцией воды и масла;

ЦПУ - центральный пульт управления;

Э - эталонное средство калибровки;

ЭТ - электрический тракт.

5 Общие принципы построения системы мониторинга

5.1 Назначение системы мониторинга

5.1.1 Система мониторинга, представляющая собой систему проводимых регулярно наблюдений и контроля параметров технического состояния находящегося в работе основного оборудования, должна функционировать на каждой ГЭС.

5.1.2 Систему мониторинга реализуют с использованием средств АСУТП, технических средств локальной автоматики, непосредственного контроля и управления.

5.1.3 На ГЭС установленной мощностью 1000 МВт и выше должны функционировать АСУТП. В зависимости от местных условий, экономической и производственной целесообразности АСУТП могут оснащаться гидроэлектростанции с гидроагрегатами, имеющими суммарную установленную мощность меньше указанной.

5.1.4 Система мониторинга входит в состав обязательных форм контроля технического состояния оборудования наряду с периодическими осмотрами выведенного из работы оборудования, регулярными техническими освидетельствованиями оборудования, техническими обследованиями оборудования в соответствии с СТО 70238424.27.140.015-2008 (раздел 7.1).

- для гидротурбин в соответствии c СТО 70238424.27.140.001-2008 (раздел 8) и СТО 70238424.27.140.005-2008 (раздел 6);

- для гидрогенераторов в соответствии с СТО 70238424.27.140.001-2008 (раздел 9) и СТО 70238424.27.140.006-2008 (раздел 6);

- для трансформаторов в соответствии с требованиями стандарта по мониторингу силовых трансформаторов и автотрансформаторов [1].

5.2 Состав и структура системы мониторинга

5.2.1 Система мониторинга включает в свой состав:

- подсистему измерительной информации;

- подсистему отображения измерительной информации;

- подсистему регистрации и архивирования измерительной информации;

- подсистему технологической сигнализации.

5.2.2 Подсистема измерительной информации осуществляет:

- проверку достоверности измерительной информации;

- путем визуальных и автоматизированных измерений сбор информации о технологических параметрах основного оборудования в виде сигналов: аналоговых, дискретных, число-импульсных, частотных; показаний приборов с непосредственным отсчетом;

- привязку измерительной информации к текущему времени.

5.2.3 Подсистема отображения измерительной информации:

- реализует преобразование значений технологических параметров в именованные физические величины;

- представляет значения технологических параметров в виде удобном оператору-технологу.

5.2.4 Подсистема регистрации и архивирования измерительной информации:

- реализует регистрацию измерительной информации на бумажном носителе для приборов с непосредственным отсчетом в виде заполняемых вручную часовых, сменных, суточных ведомостей; для технических средств системы локальной автоматики в виде диаграмм с непрерывной записью; для АСУТП отпечатанных бланков часовых, сменных, суточных ведомостей.

- реализует для АСУТП архивирование измерительной информации различной глубины (часовые, сменные, суточные, за неделю, месяц) с возможностью представления в виде таблиц, графиков, протоколов.

5.2.5 Подсистема технологической сигнализации реализует функцию извещения оперативного персонала в виде предупредительных и аварийных сигналов о возникновении нарушений в технологическом процессе.

5.2.6 Требования к автоматизированным подсистемам сбора измерительной информации, отображения, сигнализации, регистрации и архивирования, технологических защит, технологической автоматики в полном объеме определяют в соответствии с СТО 70238424.27.140.010-2008, раздел 5.4.

5.2.7 Основные требования к системе мониторинга в части применения результатов показаний в подсистеме автоматизированного технического диагностирования приведены:

- для гидроагрегатов в Приложении А;

- для трансформаторов в Приложении Б;

5.2.8 Подлежащие мониторингу технологические параметры в табличной форме представлены в Приложении В.

5.2.9 В таблице В.1 приведены:

- объем измерений технологических параметров;

- способ представления измерительной информации:

- применение измерительной информации в подсистемах технологической автоматики, технологических защит, автоматизированного технического диагностирования;

- допустимая погрешность измерений технологических параметров.

6 Основные требования к организации эксплуатации системы мониторинга

6.1 Ввод в эксплуатацию системы мониторинга

6.1.1 В процессе ввода системы мониторинга в эксплуатацию должны быть проведены следующие приемочные испытания:

- индивидуальные испытания технических средств системы мониторинга и функциональные испытания отдельных подсистем системы мониторинга, завершающиеся при пробном пуске основного и вспомогательного оборудования;

- комплексное опробование технологического оборудования с включенной системой мониторинга.

6.1.2 Пробные пуски проводятся до комплексного опробования энергооборудования. При пробном пуске должна быть проверена работоспособность оборудования и системы мониторинга, безопасность их эксплуатации.

6.1.3 Перед пробным пуском должны быть выполнены условия для надежной и безопасной эксплуатации системы мониторинга:

- укомплектован, обучен (с проверкой знаний) эксплуатационный и ремонтный персонал, разработаны и утверждены эксплуатационные инструкции, инструкции по охране труда, техническая документация по учету и отчетности;

- подготовлены запасы материалов, инструмента и запасных частей;

- введены в действие системы диспетчерского управления с линиями связи, системы пожарной сигнализации и пожаротушения, аварийного освещения, вентиляции.

6.1.4 При комплексном опробовании проверяется совместная работа основного и вспомогательного оборудования под нагрузкой с включенной системой мониторинга. Началом комплексного опробования энергоустановки считается момент включения ее в сеть или под нагрузку.

6.1.5 Комплексное опробование оборудования ГЭС считается проведенным при условии нормальной и непрерывной работы основного оборудования в течение 72 ч с номинальной нагрузкой и проектными значениями напора и расхода воды и, кроме того, 3 автоматических пусков.

6.1.6 Приемочные испытания системы мониторинга при вводе в эксплуатацию основного оборудования следует осуществлять в соответствии СТО 70238424.27.140.009-2008 (раздел 5.5) и порядком ввода в эксплуатацию оборудования, технических, технологических, автоматизированных, информационных систем в соответствии с СТО 70238424.27.140.041-2010.

Примечание - содержащиеся в упомянутом стандарте требования допустимо применять и к системе мониторинга.

6.2 Применение системы мониторинга по назначению

6.2.1 Систему мониторинга по назначению применяет оперативный персонал ГЭС для ведения технологического режима.

6.2.2 Техническое состояние основного оборудования ГЭС на основании показаний системы мониторинга и других форм технического контроля согласно п. 5.1.5, оценивают как:

- «работоспособное», если контролируемые параметры, характеризующие способность оборудования выполнять заданные функции, соответствуют требованиям нормативной и/или конструкторской (проектной) документации, и при контроле технического состояния дефекты не выявлены или выявлены малозначительные легко устранимые дефекты на ранней стадии развития;

- «частично неработоспособное», если при контроле состояния выявлены значительные, но устранимые дефекты, при которых оборудование способно частично выполнять требуемые функции, и продолжение работы оборудования требует временного введения ограничений (снижения эксплуатационных нагрузок, сокращения межремонтного периода и т.п.);

- «неработоспособное», если контролируемые параметры, характеризующие способность оборудования выполнять заданные функции, не соответствуют требованиям нормативной и/или конструкторской (проектной) документации, и при контроле технического состояния выявлены критические или значительные, трудно устранимые дефекты, и восстановление работоспособности оборудования требует его немедленного вывода в ремонт;

- «предельное», если при контроле технического состояния выявлены критические дефекты, и дальнейшая эксплуатация оборудования недопустима или нецелесообразна, либо восстановление его работоспособного состояния невозможно или нецелесообразно (СТО 70238424.27.140.001-2008, п.п. 5.11.1 - 5.11.4)

6.2.3 Ручную регистрацию показаний осуществляют путем занесения данных в суточную ведомость параметров работы оборудования. При этом следует регистрировать те параметры, контроль которых наиболее полно характеризует их состояние (активная и реактивная нагрузка, температурный режим, биение вала у турбинного подшипника и пр.).

6.2.4 При наличии АСУТП:

- на АЩУ данные следует представлять в виде цифровой индикации значений, а при наличии дисплея представляться в цифровом и линейно-диаграммном изображении. Цифровые значения параметров отображаются на мнемосхеме гидрогенератора и трансформаторов, а также на их формулярах основных узлов и систем;

- на ЦПУ данные предпочтительно отображать в виде цифровой индикации значений на видеограмме и мнемосхеме гидрогенератора и трансформаторов, а также на формулярах его основных узлов и систем;

- регистрацию параметров следует производить автоматически путем записи их в структурированный архив, с возможностью вывода на просмотр и печать выбранных параметров в выбранный промежуток времени

6.3 Техническое обслуживание и ремонт технических средств системы мониторинга

6.3.1 Техническое обслуживание и организацию ремонта системы мониторинга (включая ремонт технических средств и модернизацию программного обеспечения) осуществляет подразделение, организованное собственником и (или) эксплуатирующей организация (см. 1.4) в соответствии СТО 70238424.27.140.015-2008 (п. 5.2.2 с учетом примечания 6.1.6).

6.3.2 Общие требования к техническому обслуживанию и ремонту системы мониторинга устанавливают в соответствии СТО 70238424.27.140.015-2008 (п. 8.1 и 8.2) и требованиям к организации ремонта оборудования ГЭС в соответствии с СТО 70238424.27.140.031-2010.

6.3.3 Специальные требования к техническом обслуживанию и ремонту системы мониторинга следует осуществлять в соответствии СТО 70238424.27.140.009-2008, разделы 5.4, 6.1, 6.2, 6.3 (с учетом примечания 6.1.6).

6.4 Эксплуатационная документация системы мониторинга

6.4.1 Общие требования к эксплуатационной документации ГЭС определяют в соответствии СТО 70238424.27.140.015-2008, п. 5.5.3.

6.4.2 Специальные требования к эксплуатационной документации системы мониторинга следует осуществлять в соответствии СТО 70238424.27.140.009-2008 (раздел 5.6, Приложение Б) с учетом примечания к п. 6.1.6.

6.5 Требования к метрологическому обеспечению системы мониторинга

6.5.1 Организацию метрологического контроля и надзора организациях, в присоединившихся к настоящему стандарту в соответствии с п. 1.5, целесообразно осуществлять согласно указаниям об организации метрологической службы электроэнергетики [2].

6.5.2 При эксплуатации системы мониторинга в части мероприятий по метрологическому обеспечению следует выполнять:

- своевременное представление в поверку СИ, подлежащих государственному контролю и надзору;

- проведение работ по калибровке СИ, не подлежащих поверке;

- обеспечение соответствия характеристик точности применяемых СИ требованиям к точности измерений технологических параметров;

- сдачу в ремонт и приемку из ремонта СИ;

- организацию и проведение работ по приемке в эксплуатацию ИК, входящих в состав индивидуальных ИС или АСУТП;

- организацию и проведение работ по калибровке ИК.

6.5.3 СИ в составе системы мониторинга должны иметь сертификат Росстандарта об утверждении типа средств измерений или свидетельство о метрологической аттестации для нестандартизованных СИ.

6.5.4 Перечень СИ, подлежащих поверке и, соответственно, перечень СИ и ИК подлежащих калибровке составляет соответствующее подразделение (см. п. 6.3.1) и утверждает технический руководитель ГЭС.

6.5.5 СИ, подлежащие государственному метрологическому контролю и надзору в соответствии с ФЗ № 102 (статья 13) должны подвергаться периодической поверке аккредитованными в установленном порядке в области обеспечения единства измерений юридические лицами (в том числе ГОМС, РП ГОМС, БОМС, МС предприятий энергетики) и индивидуальными предпринимателями.

6.5.6 Сдачу в ремонт и приемка из ремонта СИ выполняют в соответствии с СТО 70238424.27.140.009-2008 (раздел 5.4) с учетом примечания 6.1.6 и требованиям к организации ремонта оборудования ГЭС в соответствии СТО 70238424.27.140.031-2010.

6.5.7 Для получения права на проведение калибровочных работ МС ГЭС должна пройти соответствующую аккредитацию в БОМС или ГОМС в соответствии с указаниями об организации метрологической службы электроэнергетики [2].

6.5.8 Выполнение работ по калибровке следует проводить согласно указаниям соответствующих НД для конкретного СИ.

6.5.9 К выполнению калибровочных работ должны допускаться специалисты, аттестованные на право калибровки СИ.

6.5.10 Калибровка ИК

6.5.10.1 Цель калибровки ИК - определение и подтверждение действительных значений метрологических характеристик (MX) и (или) их пригодности к применению для измерения технологических параметров, не подлежащих государственному метрологическому контролю и надзору.

6.5.10.2 Калибровка ИК проводится на стадии опытной эксплуатации системы мониторинга.

6.5.10.3 Интервал периодической калибровки ИК устанавливает МС ГЭС и утверждает технический руководитель ГЭС.

6.5.10.4 Калибровку ИК следует проводить комплектным (по возможности) или поэлементным методом.

6.5.10.5 Калибровка ИК предполагает предварительную калибровку в лаборатории входящих в состав ИК первичного измерительного преобразователя (ПИП), промежуточного измерительного преобразователя (ПрИП) при его наличии и вторичного измерительного прибора (ИП) для индивидуальных измерительных схем (ИС) согласно НД завода-изготовителя.

6.5.10.6 При комплектном методе калибровка производится для полного состава ИК, при этом эталонный калибровочный сигнал подается непосредственно на вход первичного измерительного преобразователя (ПИП) согласно схемы приведенной в Приложении Д, рис. Д1 и Д2.

6.5.10.7 При поэлементном методе калибровке подлежит электрический тракт ИК (ЭТ ИК) включая промежуточный измерительный преобразователь (ПрИП) при его наличии и вторичный ИП (для индивидуальной ИС) или измерительная схема ПТК (для АСУТП) согласно схемы приведенной в Приложении Д, рисунки Д3 и Д4.

6.5.10.8 Средства калибровки (эталоны) должны иметь действующее калибровочное (поверочное) клеймо или сертификат о калибровке (поверке).

6.5.10.9 При проведении калибровки проводится контроль внешних условий, значения параметров которых должны соответствовать рабочим условиям (температура, давление, влажность, уровень вибрации и др.) на составные части индивидуальных ИК (ПИП, ПрИП, вторичный ИП).

6.5.10.10 Условия применения эталонов, используемых при калибровке, должны соответствовать требованиям НД на них и быть такими, чтобы суммарная дополнительная погрешность, возникающая от воздействия внешних влияющих величин, не превышала 0,5 основной погрешности эталона.

6.5.10.11 Перед проведением калибровки необходимо:

- осуществить организационные мероприятия по оформлению допуска к работе;

- провести инструктаж персонала, участвующего в калибровке;

- подготовить и установить эталоны и вспомогательные СИ для задания входного сигнала и контроля влияющих величин;

- установить связь (по радио или телефонную) от средств задания входного сигнала до устройств отображения информации.

6.5.10.12 При несоответствии условий требованиям п. 6.5.10.11 калибровка не проводится до устранения выявленных недостатков.

6.5.10.13 При определении метрологической характеристики ИК количество исследуемых при калибровке точек устанавливаются в количестве не менее 5 по диапазону измерений ИК.

6.5.10.14 Исследуемые точки должны равномерно располагаются по всему диапазону измерений, причем одна точка должна соответствовать 0 %, а другая -100 % диапазона.

6.5.10.15 Если невозможно исследовать точки 0 % и 100 %, то они заменяются соответственно точками в диапазонах 0 - 10 % и 90 - 100 %.

6.5.10.16 В каждой исследуемой точке проводятся три наблюдения.

6.5.10.17 Регистрация результатов наблюдений осуществляют через интервалы времени, равные циклу опроса ПИП или превышающие его.

6.5.10.18 После проведения экспериментальных работ восстанавливается рабочая схема ИК и проводится проверка его функционирования.

6.5.10.19 При комплектном методе калибровочных работ определяют:

- значения Xji выходного сигнала ИК в каждой исследуемой точке диапазона измерений ИК,

где Xji - значение параметра (i = 1, 2, 3), измеренное в j-й исследуемой точке в единицах измеряемой величины;

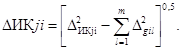

- погрешность ИК (по модулю) для каждого i-го наблюдения в j-й исследуемой точке по формуле:

![]() (1)

(1)

где Xgj - действительное значение параметра в j-й точке, соответствующее значению, задаваемому с помощью эталонного СИ;

- значение внешних влияющих факторов в виде суммарной

квадратичной погрешности ![]()

где l - количество влияющих величин (l в пределах от 1 до n);

- значения абсолютной погрешности ИК приведенное к нормальным условиям в полном массиве исследуемых точек по протоколу калибровки

(2)

(2)

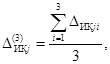

6.5.10.20 Определяют средние значения погрешностей ИК в j-й исследуемой точке по формуле:

(3)

(3)

где ![]() - среднее абсолютное значение погрешности ИК по трем

наблюдениям.

- среднее абсолютное значение погрешности ИК по трем

наблюдениям.

Соответственно, относительная приведенная к диапазону измерений ДИ погрешность измерения:

6.5.10.21 Результаты экспериментальных исследований заносятся в таблицу, форма которой приведена в Приложении Д.

6.5.10.22 При поэлементном методе калибровочных работ определяют:

- значения XЭTji выходного сигнала ЭТ ИК в каждой исследуемой точке диапазона измерений ИК (XЭTji - i-e значение ЭТ ИК (i = 1, 2, 3), измеренное в j-й исследуемой точке в единицах измеряемой величины);

- погрешность ЭТ ИК для каждого i-го наблюдения в j-й исследуемой точке по формуле:

DЭТji = ХЭТji - Xgj, (5)

где Xgj - действительное значение параметра в j-й точке, соответствующее значению, задаваемому с помощью эталонного СИ;

- значение внешних влияющих факторов в виде суммарной

квадратичной абсолютной погрешности ![]()

где l - количество влияющих величин (l в пределах от 1 до n);

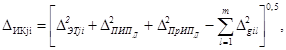

- определяют значения абсолютной погрешности ИК, приведенное к нормальным условиям в полном массиве исследуемых точек по протоколу калибровки согласно формуле:

(6)

(6)

где ![]() ,

, ![]() - предел

допускаемой абсолютной погрешности измерения (в соответствии с паспортом) для

ПИП и соответственно ПрИП (при наличии ПрИП).

- предел

допускаемой абсолютной погрешности измерения (в соответствии с паспортом) для

ПИП и соответственно ПрИП (при наличии ПрИП).

6.5.10.23 Определяют средние значения погрешностей ИК в j-й исследуемой точке по формуле (3) и, соответственно, относительную приведенную к диапазону погрешность измерения по формуле (4).

6.5.10.24 Результаты калибровки заносятся в таблицу, форма которой приведена в Приложении Е.

6.5.10.25 ИК считается пригодной к применению по результатам калибровки, если:

- условия эксплуатации соответствуют рабочим условиям для всех элементов, составляющих ИК;

- во всех точках диапазона измерений ИК значения погрешностей, рассчитанные по формуле (4), удовлетворяют неравенству:

![]() (7)

(7)

где ![]() - приведенная

к величине диапазона измерения допустимая относительная погрешность измерения

(в процентах) для данного технологического параметра согласно проекта системы

мониторинга или значений допустимой погрешности измерений для данного

технологического параметра, приведенная в Приложении В (колонка 21).

- приведенная

к величине диапазона измерения допустимая относительная погрешность измерения

(в процентах) для данного технологического параметра согласно проекта системы

мониторинга или значений допустимой погрешности измерений для данного

технологического параметра, приведенная в Приложении В (колонка 21).

6.5.10.26 По результатам калибровки оформляют сертификат о калибровке ИК по форме, приведенной в приложении Ж.

6.6 Правила работы с персоналом

6.6.1 Общие правила работы с персоналом ГЭС, выполняющим работы по эксплуатации системы мониторинга, устанавливают в соответствии СТО 70238424.27.140.015-2008 (раздел 5.3), правилами работы с персоналом в организациях электроэнергетики [3].

6.6.2 Специальные требования к персоналу ГЭС, выполняющим работы по эксплуатации системы мониторинга, устанавливают в соответствии СТО 70238424.27.140.009-2008 (раздел 5.2) с учетом примечания п. 6.1.6.

6.7 Правила безопасности работ

Требования к безопасности труда персонала ГЭС, выполняющего работы по эксплуатации системы мониторинга, устанавливают в соответствии СТО 70238424.27.140.015-2008 (раздел 11), правилами охраны труда (правила безопасности) при эксплуатации электроустановок [4], правилами по охране труда (правила безопасности) при эксплуатации и техническом обслуживании сооружений и оборудования ГЭС в соответствии с СТО 70238424.27.140.012-2011, правилами пожарной безопасности в соответствии с «Техническим регламентом о требованиях пожарной безопасности».

7 Оценка и подтверждение соответствия

7.1 Организации (см. п. 1.4), принимающие участие в проектировании, поставке и эксплуатации системы мониторинга должны производить оценку и подтверждение соответствия по СТО 17230282.27.010.002-2008.

7.2 Подтверждение соответствия имеет обязательный и добровольный характер.

7.3 Обязательному подтверждению соответствия подлежат элементы системы мониторинга, включенные в перечень продукции, для которых предусмотрена обязательная сертификация [5].

7.4 Добровольное подтверждение соответствия осуществляют по инициативе гидрогенерирующей компании (эксплуатирующей организации) и других организаций (см. п. 1.6), участвующих в создании и эксплуатации системы мониторинга.

7.5 Добровольному подтверждению соответствия системы мониторинга подлежат элементы системы управления и диагностики и иные объекты, необходимость подтверждения соответствия которых самостоятельно определяет гидрогенерирующая компания.

7.6 В настоящем разделе приведены общие требования к оценке и подтверждению соответствия системы мониторинга ГЭС.

Приложение

А

(рекомендуемое)

А.1 Требования данного приложения в части количества точек измерения основных параметров относятся к организации средств стационарного контроля для постоянного мониторинга и использования получаемой информации в подсистемах автоматизированного технического диагностирования, а также в системах контроля.

А.2 При проведении автоматизированного диагностирования технического состояния гидроагрегата используется информация, получаемая от измерительных каналов входящих в состав технических средств мониторинга, а именно:

- электрических и гидравлических параметров определяющих режим работы гидроагрегата;

- положения регулирующих органов гидротурбины;

- температуры в опорных узлах;

- уровней масла и воды;

- давления;

- расхода;

- вибрации опорных конструкций гидроагрегата;

- биения (относительного виброперемещения) вала гидроагрегата у направляющих подшипников;

- биения (относительного виброперемещения) в подпятнике;

- вибрации статора гидрогенератора;

- величины воздушного зазора между ротором и статором гидрогенератора;

- фазы вращения ротора.

Типовой объем измерительной информации для проведения диагностирования неисправностей приведен в Приложении В, таблица В.1, колонка 20.

А.3 Минимальный объем измерений вибрации на вертикальном гидроагрегате должен включать следующие параметры:

- горизонтальная вибрация корпуса направляющего подшипника гидротурбины;

- горизонтальная вибрация корпуса направляющего подшипника гидрогенератора (верхней и нижней крестовин при размещении в них подшипников) в одном направлении по берегам или по бьефам;

- горизонтальная вибрация сердечника или корпуса статора гидрогенератора в одной точке измерения;

- вертикальная вибрация опоры подпятника (грузонесущей крестовины) в одной точке измерения;

- вертикальная вибрация крышки турбины в одной точке измерения.

Примечание - вертикальная вибрация должна измеряться возможно ближе к оси гидроагрегата, горизонтальная вибрация должна измеряться в радиальном направлении в местах с наибольшим уровнем вибрации.

А.4 Минимальный объем измерений биения вала и биения в подпятнике вертикального гидроагрегата должен включать следующие параметры:

- биение вала у направляющих подшипников в одном направлении по берегам или по бьефам;

- биение в подпятнике в одной точке измерения.

Примечания:

1 Предпочтительным во всех случаях является измерение биения вала у направляющих подшипников в двух взаимно перпендикулярных направлениях.

2 В случае если гидроагрегат оборудован подпятником на жесткой опоре под биением в подпятнике понимается биение зеркальной поверхности диска подпятника, если же гидроагрегат оборудован подпятником на гидравлической опоре под биением в подпятнике понимается биение верхнего торца упругой камеры, в этом случае контролируется также проседание упругих камер согласно требованиям СТО 70238424.27.140.001-2008, Приложение Ц.

А.5 Величина воздушного зазора между ротором и статором гидрогенератора должна измеряться по крайней мере в одной точке. Способы обработки измеренных значений, места и способы установки датчиков, количество точек измерения рекомендуется выбирать согласно требованиям СТО 70238424.27.140.001-2008, Приложение Ф.

А.6 Состав измерительных каналов вибрации, биения вала и воздушного зазора между ротором и статором гидрогенератора может быть расширен для удовлетворения требованиям, предъявляемым к периодическому контролю, а именно для измерения:

- вибрации опорных конструкций и биения вала гидроагрегата, а также стальных конструкций статора гидрогенератора в соответствии с СТО 70238424.27.140.001-2008, Приложение И;

- величины воздушного зазора между ротором и статором гидрогенератора в соответствии с СТО 70238424.27.140.001-2008, Приложение Ф.

Примечание - целесообразность наличия стационарных средств измерения этих параметров в объеме требований СТО 70238424.27.140.001-2008 относящихся к периодическому контролю должна быть обоснована (например - агрегат имеет пониженную надежность по сравнению с аналогичными агрегатами и для своевременного выявления возникающих неисправностей требуется организация мониторинга с применением стационарных средств измерения).

А.7 Способы обработки измеренных значений вибрации и биения вала гидроагрегата, места и способы установки датчиков, количество точек измерения рекомендуется выбирать согласно требованиям СТО 70238424.27.140.001-2008, Приложение И.

А.8 Параметры применяемой аппаратуры для измерения вибрации и биения, в том числе погрешности, должны соответствовать ГОСТ 26044.

А.9 В тех случаях, когда это признано целесообразным, дополнительно рекомендуется включать в состав мониторинга измерение величины зазора между камерой и лопастями рабочего колеса поворотно-лопастной турбины или в лабиринтных уплотнениях рабочего колеса радиально-осевой турбины, величины ультразвукового шума в проточной части, а также других параметров контроль которых может содействовать реализации задач системы диагностирования.

Примечание - целесообразность включения в состав мониторинга дополнительных каналов измерения должна быть подтверждена результатами обследования контролируемого оборудования, в ходе которого определяются характерные неисправности, их диагностические признаки, а также возможность выявления неисправностей различными методами измерений.

Приложение

Б

(рекомендуемое)

Б.1 При проведении автоматизированного диагностирования технического состояния трансформатора используют информацию, получаемую от входящих в состав технических средств мониторинга измерительных каналов и датчиков, а именно:

- измерение концентрации газов растворенных в трансформаторном масле и контролирование влагосодержания в трансформаторном масле;

- измерение амплитуды и фазы тока утечки высоковольтных вводов;

- измерение температуры окружающей среды;

- определение старения изоляции;

- контроль состояния системы охлаждения и управления;

- измерение тока нагрузки приводного двигателя устройства регулирования напряжения трансформатора под нагрузкой (РПН);

- измерение тока нагрузки насосов и вентиляторов;

- измерение значения температуры трансформатора;

- измерение значения температуры РПН;

- контроль положения РПН;

- контроль состояния изоляции высоковольтных вводов.

Типовой объем измерительной информации для проведения диагностирования неисправностей приведен в таблице В, колонка 20 (Приложение В).

Б.2 Система должна обеспечивать:

- сбор данных;

- формирование местных сигналов управления защитного оборудования для системы охлаждения;

- обнаружение на ранней стадии потенциально опасных тенденций и повреждений;

- контроль выхода за пороговые значения и проверку состояния с формированием предупредительной и аварийной сигнализации;

- обнаружение и предупреждение о возникающих повреждениях по результатам расчетов на модели;

- временное хранение данных и результатов анализа для периодического обращения удалённых пользователей;

- доступ к системе лишь полномочных пользователей;

- передачу данных и информации с использованием интерфейса стандарта Ethernet, а также при необходимости, последовательного интерфейса, модема, сетей Modbus, LAN и WAN, системы контроля и сбора данных SCADA и сети Интернет, а также качестве протоколов передачи информации должны использоваться международные стандартные протоколы, соответствующие рекомендациям МЭК (ТЕК).

Б.3 Система должна производить обработку информации со следующих датчиков и подсистем:

- интеллектуальных датчиков - измеряющих концентрацию газов растворенных в трансформаторном масле и осуществляющих контроль влагосодержания в трансформаторном масле;

- адаптеров подключения отводов высоковольтных вводов - измеряющих амплитуду и фазу тока утечки высоковольтных вводов;

- датчиков окружающего воздуха - непрерывно измеряющих температуру окружающей среды;

- трансформаторов тока двигателя РПН - измеряющих ток нагрузки приводного двигателя устройства регулирования напряжения трансформатора под нагрузкой (РПН);

- трансформаторов тока системы охлаждения измеряющих ток нагрузки насосов и вентиляторов. Алгоритм управления системы охлаждения использует эти данные для включения и выключения системы охлаждения по необходимости;

- датчиков температуры - измеряющих значения температурных условий трансформатора;

- интеллектуального диагностического устройства, проводящего непрерывный мониторинг сигналов от высоковольтных вводов;

- блока планирования текущих операций технического обслуживания для устройств РПН. Производящего непрерывный контроль эксплуатационных данных, получаемых от различных типов датчиков, как, например, датчиков температуры и тока.

Б.4 Информация полученная с датчиков используется для:

- определения тока нагрузки (должны определяться средние и максимальные значения, используемые для отображения и решения других задач);

- определения температуры в наиболее нагретой точке обмотки;

- определения старения изоляции (факторы, ускоряющие старение изоляции, должны включать температуру точечного нагрева обмоток, влажность бумажной изоляции, кислородосодержание масла. Старение должно рассчитываться на основе рекомендаций МЭК. Подсистема мониторинга должна предоставлять коэффициент ускорения старения, скорость старения за сутки и интегральное старение для воспроизведения графиков тенденций изменения - трендов);

- анализа влагосодержания (должны рассчитываться несколько важных параметров (показателей), включая количество воды в масле, влажность изоляционной бумаги и твердой изоляции, температуру конденсации воды, температуры конденсации влаги, температуру кипения и коэффициент безопасности по температуре кипения);

- определения эффективности системы охлаждения (теоретическая температура масла вверху бака (на базе ретроспективы нагрузок и температуры окружающего воздуха) должна рассчитываться и сравниваться с реальным измеренным значением. Если разница превышает заданное оператором значение, должно формируется предупреждение или аварийная сигнализация);

- определения состояния системы охлаждения и управления (должны контролироваться второй и третий каскад охлаждения трансформатора. Подсистема диагностики должна вырабатывать сигнал включения соответствующих вентиляторов, когда любой из контролируемых параметров (ток, температура нагрева обмотки в наиболее горячей точке или масла вверху бака) достигает задаваемых пользователем граничных (пороговых) значений, а для избегания коротких циклов работы должна обеспечиваться задержка включения на задаваемый интервал времени);

- определения температуры РПН (Температура масла в секции переключателя ответвлений сравнивается со значением температуры масла в верхней части основного бака. Если превышается установленное значение разности, формируется аварийная сигнализация или команда на отключение трансформатора);

- контроля положения РПН (должна предоставляться информации относительно реального положения РПН, числа переключений, числа переключений между соседними установками и общего числа операций по изменению положения РПН);

- контроля состояния изоляции высоковольтных вводов.

Б.5 Система должна непрерывно контролировать сигналы от высоковольтных вводов трансформатора и в результате расчета фиксировать изменение параметров изоляции (tgd и емкости).