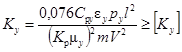

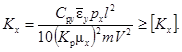

|

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО НАРОДНОМУ ОБРАЗОВАНИЮ |

|

московский ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ГОРНЫЙ ИНСТИТУТ |

|

Пособие по проектированию и монтажу жесткой армировки вертикальных стволов шахт и рудников (к СНиП II-94-80) |

Под редакцией

профессора, доктора технических наук

И.В. БАКЛАШОВА

![]()

МОСКВА 1989

Изложены рекомендации по выбору схемы, конструированию, расчету, монтажу, контролю качества и эксплуатации жесткой армировки вертикальных стволов шахт и рудников, как специальной конструкции, не имеющей прямых конструктивных и расчетных аналогов. Приведены дополнительные таблицы, справочные материалы и пример расчета, облегчающие проектирование жесткой армировки.

Для работников проектных и научно-исследовательских институтов, а также студентов горных вузов и факультетов.

ПРЕДИСЛОВИЕ

За последние тридцать лет произошел значительный технический прогресс в области проектирования жесткой армировки вертикальных стволов шахт и рудников. Разработаны и внедрены новые конструктивные решения. Особые успехи достигнуты в области расчета армировки. Отечественными учеными впервые разработана теория динамических процессов в системе «жесткая армировка - движущийся подъемный сосуд».

Отраслевая разобщенность конструкторских разработок, оторванность их от теории расчета армировки и, самое главное, отсутствие общесоюзного нормативного документа по проектированию, содержащего рекомендации по расчету, конструированию и монтажу жесткой армировки, сдерживают дальнейший технический прогресс проектных решений. Указанные недостатки могут быть ликвидированы при наличии межотраслевого нормативного документа. В отдельных отраслях горнодобывающей промышленности такие нормативные документы существуют. Особое место по значимости занимает «Методика расчета жестких армировок вертикальных стволов шахт» (1983 г.), разработанная во Всесоюзном научно-исследовательском институте горной механики им. М.М. Федорова Министерства угольной промышленности СССР.

С введением в действие в 1982 г. общесоюзных норм проектирования подземных горных выработок СНиП II-94-80 появилась возможность разработки межотраслевого нормативного документа по проектированию жесткой армировки. В соответствии с Планом пересмотра действующих и разработки новых нормативных документов и государственных стандартов по проектированию и строительству на 1985 г., утвержденным Постановлением Госстроя СССР от 10 декабря 1984 г., было поручено представителям вузов, научно-исследовательских и проектных институтов четырех отраслей горнодобывающей промышленности (ведущая организация - Московский горный институт) разработать пособие по проектированию и монтажу жесткой армировки вертикальных стволов шахт и рудников (к СНиП II-94-80).

В подготовке отдельных разделов принимали участие: И.В. Баклатов, В.Н. Борисов, Ю.Г. Крупник - Московский горный институт, государственный комитет СССР по народному образованию (разделу 1, 2, 3); Н.Г. Гаркуша, А.А. Храмов, Н.И. Шилинговский - Донецкий политехнический институт, Министерство высшего и среднего специального образования УССР (2, 3); В.И. Дворников, В.К. Куриленко, А.И. Соломенцев, А.П. Ветров, В.М. Кладов, П.И. Мавроди, В.И. Пасюта, Я.В. Чирков - ВНИИГМ им. Федорова, Минуглепром СССР (2, 3, 4); И.Г. Косков, Ф.И. Ягодкин, А.Н. Лапко, Г.О. Вестфаль - ВНИИОМШС, Минуглепром СССР (2, 4); Г.С. Пиньковский, С.А. Федор - Днепрогипрошахт, Минуглепром СССР (1, 2, 4); Ю.Б. Пильч - Центрогидрошахт, Минуглепром СССР (1, 2); И.Г. Горенцвейг - Южгипрошахт, Минуглепром СССР (1, 2); В.Т. Сапронов, В.П. Рыжов - Донгипрооргшахтстрой, Минуглепром СССР (4); ПА. Примак, Ю.П. Топчий - Кривбасспроект, Минчермет СССР (1, 2); А.Е. Гавруцкий, Г.М. Мушинский - НИГРИ, Минчермет СССР (4); А.Д. Неклюдов, М.Ю. Миронов - Гипроцветмет, Минцветмет СССР (1, 2); Ю.П. Ольховиков; А.Д. Ярушин - УРФВНИИГ, Минудобрений СССР (1, 2).

Большую помощь в подготовке работы оказали С.А. Федор, Ф.И. Ягодкин, А.Д. Неклюдов.

Со всеми замечаниями по улучшению содержания настоящего издания и за консультациями по его использованию просим обращаться по адресу: 117049, Москва, Ленинский проспект, 6, Московский горный институт.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Пособие предназначено для руководства при проектировании, изготовлении, монтаже, реконструкции и эксплуатации жестких армировок вертикальных стволов шахт и рудников:

независимо от материала, конструкции и взаимного расположения элементов армировки;

для скипов, клетей, скипо-клетей и их противовесов с жесткими и упругими направляющими;

в угольной, горно-рудной, горно-химической и других горнодобывающих отраслях промышленности.

1.2. Пособие включает следующие рекомендации по конструированию, расчету, монтажу и эксплуатации жесткой армировки вертикальных шахтных стволов специальной конструкции, не имеющей прямых конструктивных и расчетных аналогов среди других строительных конструкций:

выбор материалов, профилей и конструкций элементов, схемы армировки, направляющих устройств подъемных сосудов;

определение нагрузок;

расчет сечений элементов (проводников и расстрелов) и шага армировки;

производство работ при армировании стволов;

контроль качества работ и эксплуатационного состояния армировки.

1.3. Армировка служит для обеспечения направленного движения подъемных, сосудов при заданных режимах работы подъемной установки в течение всего срока эксплуатации ствола.

Конструктивно жесткая армировка представляет собой пространственную стержневую систему, состоящую из горизонтальных балок (расстрелов) и закрепленных на них вертикально расположенных проводников.

Расстрелы, лежащие в одной горизонтальной плоскости и сопряженные между собой и с крепью ствола, образуют ярус. Плоскости ярусов отстоят друг от друга по вертикали на определенном расстоянии (шаг армировки). Проводники, по которым вертикально перемещаются подъемные сосуды, - это непрерывные плети, состоящие из отдельных звеньев, соединенных между собой.

Проводники, расположенные на одном расстреле и скрепленные на ярусе конструктивно общим узлом, называются парными.

1.4. Конструкция армировки, а также схемы ярусов должны выбираться исходя из обеспечения надежной и безопасной работы подъемных установок на весь срок службы, минимального расхода металла и наименьшего аэродинамического сопротивления ствола. Элементы армировки и узлы соединения должны быть максимально унифицированы, ремонтопригодны, а также необходимо предусмотреть возможность централизованного поточного их изготовления и крупноблочного монтажа с минимальными трудозатратами.

1.5. При проектировании армировки следует предусматривать специальные мероприятия по защите металлоконструкций от коррозии, в конкретных условиях пользуясь рекомендациями отраслевых научно-исследовательских институтов.

1.6. Необходимость проектирования жесткой армировки должна быть обоснована горно-техническими условиями и результатами технико-экономического сравнения вариантов армировки с жесткими и канатными проводниками путем сопоставления капитальных затрат и эксплуатационных расходов. При этом следует учитывать в эксплуатационных расходах стоимость электроэнергии на передвижение воздуха по стволу, в капитальных - стоимость проходки стволов с учетом их необходимых диаметров при армировке с жесткими и канатными проводниками.

1.7. Перспективные технические решения по жесткой армировке, приведенные далее, и другие следует принимать после их опытно-промышленной проверки.

1.8. Все возможные изменения ГОСТов, СНиП, правил безопасности и других нормативных документов должны учитываться при пользовании настоящим пособием.

1.9. Основные буквенные обозначения величин, принятых в пособии, приведены в прил. 9.

2. РЕКОМЕНДАЦИИ И ТРЕБОВАНИЯ К КОНСТРУКЦИИ АРМИРОВКИ

МАТЕРИАЛЫ И ПРОФИЛИ ЭЛЕМЕНТОВ АРМИРОВКИ

2.1. При выборе материалов для изготовления конструкции армировки следует учитывать:

обеспечение необходимой жесткости, прочности и долговечности а элементов при наименьших капитальных затратах;

гарантированные технологические условия изготовления - свариваемость при минимальном разупрочнении и снижении механических свойств;

обеспечение коррозионной стойкости в агрессивных средах.

2.2. Для изготовления элементов армировки могут быть использованы следующие материалы: сталь (для проводников и расстрелов) дерево (в основном для проводников), железобетон и трубобетон (для расстрелов обтекаемого профиля). Сталь должна применяться в вид тонкостенных профилей (балки двутавровые, швеллеры, сталь угловые профили замкнутые - коробчатые и эллиптические), изготовляемы прокатом, профилированием или сваркой.

2.3. Стали, применяемые для конструкции армировки, должны иметь гарантированные пределы прочности и текучести, относительное удлинение и ударную вязкость, удовлетворять требованиям соответствующих ГОСТов и технических условий.

Условия поставки стали для сварных конструкций необходимо указывать на рабочих чертежах и в документации по заказу.

Марка стали в каждом конкретном случае выбирается на основании данных технико-экономических расчетов.

Расстрелы, проводники и другие несущие элементы армировки следует изготавливать:

при отсутствии агрессивной среды - из углеродистой полуспокойной или спокойной стали обыкновенного качества марок ВСт3Гпс5, ВСт3сп5 по ГОСТ 380 - 71*;

при ее наличии - из низколегированной стали марок 09Г2С1, 10Г2С1, 10ХСНД или 15ХСНД по ГОСТ 19281-73* и ГОСТ 19282-73* и других, обладающих повышенными механическими свойствами и коррозионной стойкостью.

Неответственные элементы армировки ствола (ограждения, настилы, лестницы, площадки и другие не несущие элементы) - из стали марок ВСт3кп2 и ВСт3пс2 по ГОСТ 380-71*.

2.4. Деревянные элементы армировки должны изготавливаться из твердых пород древесины сплошными либо клееными. При этом необходимо предусматривать защиту их от увлажнения, биоповреждений, коррозии в соответствии с главами СНиП по проектированию защиты строительных конструкций от коррозии и возгорания и противопожарным нормам проектирования зданий и сооружений.

2.5. Профили и размеры сечений элементов армировки назначаются только по результатам расчета.

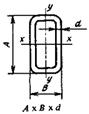

Наиболее перспективны для расстрелов и проводников - прямоугольные замкнутые профили, изготовляемые профилированием и сваркой; для наиболее частого применения следует рекомендовать сварные профили из угловой равнополочной стали сечением 160´160´11 и 200´200´14. При малых скоростях подъема и концевых нагрузках предпочтительно применять для расстрелов двутавровые балки 24 М по ГОСТ 19425-74*, 30 М и 36 М по ТУ 14-2-427-80, а проводников - железнодорожные рельсы Р43, Р50 и Р65.

Толщину стенок профилей стального проката для расстрелов необходимо принимать не менее 8 мм.

Характеристики сечений рекомендуемых профилей приведены в табл. 3 и 4 прил. 1.

Перспективные профили проводников - горячекатаные бесшовные калиброванные трубы, а также открытые гнутые и замкнутые гнуто-сварные профили, изготавливаемые профилированием из листовой стали. Допускается применять для армировки сварные проводники специального профиля.

Для расстрелов, работающих преимущественно на растяжение-сжатие с небольшими эксцентриситетами, можно использовать трубобетонные элементы, представляющие собой стальную трубу с толщиной стенок 4 - 6 мм, заполненную бетоном.

2.6. Прямоугольные замкнутые профили расстрелов имеют наилучшие аэродинамические показатели при отношении высоты к ширине, равном 2,2 - 3,0. Снижение аэродинамического сопротивления достигается применением специальных обтекаемых профилей или установкой различных обтекателей.

СХЕМЫ АРМИРОВКИ И КОММУНИКАЦИИ

2.7. Поперечное сечение вертикальных стволов может быть круглой или прямоугольной формы, что обусловлено гидрогеологическими, горно-техническими и другими условиями.

Основная форма поперечного сечения ствола, как правило, круглая. Она рекомендуется при большой производительности шахты, значительных глубине подъема и сроке службы.

Стволы прямоугольного сечения следует проектировать в устойчивых породах, а также при малых производительности, глубине и сроке службы шахты.

Выбор поперечного сечения необходимо обосновать.

Размеры поперечного сечения стволов определяются, исходя из размещения в нем оборудования лестничного отделения, шахтных коммуникаций с обеспечением необходимых зазоров. Полученный диаметр ствола проверяется по условию вентиляции. Минимальный диаметр ствола определяется в зависимости от организации его строительства.

2.8. По функциональному назначению шахтные стволы в основном разделяются на главные, вспомогательные и вентиляционные. Главные стволы могут быть скиповыми, скипо-клетевыми; вспомогательные - клетевыми, скипо-клетевыми; вентиляционные оборудуются клетевыми или бадьевыми подъемами.

2.9. Проектные зазоры в стволе между подъемными сосудами, расстрелами армировки и крепью следует принимать по допустимым зазорам регламентированным «Правилами безопасности в угольных и сланцевых шахтах» и «Едиными правилами безопасности при разработке рудным нерудных и россыпных месторождений подземным способом» с учетом возможного искривления оси ствола, допустимого радиального отклонения крепи ствола, общего отклонения осей армировки и ствола от проектного положения и допустимого отклонения яруса армировки. При этом минимальный проектный зазор между габаритами подъемным сосудов и крепью стволов, сооружаемых в неподработанном массиве рекомендуется принимать 250 мм при глубине ствола до 800 м и 300 мне при большей глубине. Для стволов, пройденных в подрабатываемом массиве, эти величины должны быть увеличены на величину ожидаемых искривлений ствола, определяемых согласно «Методическим указаниям по расчету ожидаемых искривлений вертикальных шахтных стволов» разработанным ВНИМИ.

2.10. При размещении оборудования в стволе необходимо учитывать следующее:

стволы (как правило, клетевые) оборудуются лестничными отделениями и в них прокладываются коммуникации (трубопроводы, кабели);

минимальное расстояние между соседними трубами в стволе должно быть не менее диаметра фланца;

на противовесе предусматривается площадка для размещения двух человек, осматривающих ствол, из расчета 0,3 м2 на каждого, с ее минимальным размером 0,7 м;

минимальный зазор между элементами амортизирующих устройств при переподъеме сосудов многоканатного подъема и опорными балками или крепью принимается 60 мм, такой же зазор допускается между этими элементами и соседним сосудом;

расстояние от уравновешивающего каната до расстрелов и крепи назначается с учетом длины отвеса каната, его жесткостных характеристик и размеров петли, но не менее 600 мм;

обеспечиваются нормальные условия для размещения подъемных машин, направляющих копровых шкивов, загрузочных и разгрузочных устройств, агрегатов обмена вагонеток, стационарных перекрытий сечения ствола (для опирания подъемных сосудов при испытании парашютов, навеске и смене канатов, перепанцировке канатов и др.) и другого сопрягаемого оборудования на конструкциях надшахтных зданий, в подземных выработках и в стволе;

кабели и трубопроводы размещаются в зонах ствола, доступных для обслуживания и ремонта, а также наиболее защищенных от механических повреждений падающими предметами при разгрузке, загрузке и движении подъемных сосудов. Силовые кабели располагаются на расстоянии не менее 500 мм от сосудов и 200 мм от трубопроводов.

2.11. Конструктивная схема армировки определяется расположением проводников и расстрелов в пределах яруса и размещением ярусов по глубине ствола (шагом армировки). Конструктивную схему следует выбирать с учетом параметров подъема (грузоподъемности, скорости движения, высоты подъема), числа подъемных сосудов и их размеров в плане, взаимного расположения проводников и подъемных сосудов, горно-технических условий заложения ствола, числа отрабатываемых горизонтов и других факторов.

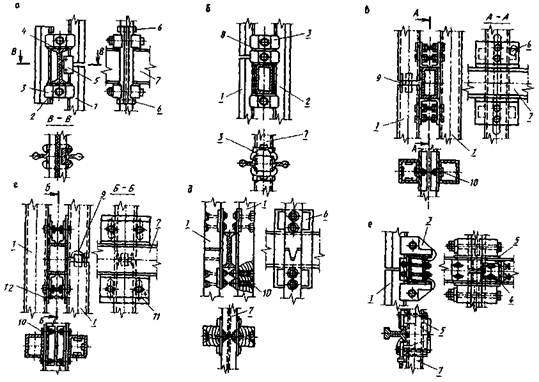

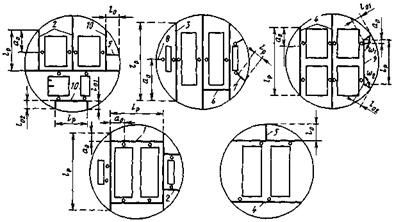

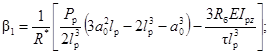

2.12. Применяется следующее взаимное расположение проводников (1, 2) и подъемных сосудов (рис. 1): боковое одностороннее (а); лобовое двухстороннее (б); боковое двухстороннее (в); угловое или диагональное (г); лобовое одностороннее (д).

2.13. В клетевых стволах предпочтительны следующие схемы расположения проводников.

При одногоризонтной работе - лобовое двухстороннее (по одному с каждой лобовой стороны клети); многогоризонтной - боковое двухстороннее для клетей длиной до 4 м - 2 проводника (по одному с каждой длинной стороны), длиной более 4 м - 3 или 4 проводника (два - с одной длинной стороны, один - с другой или по два с каждой длинной стороны), а также лобовое одностороннее.

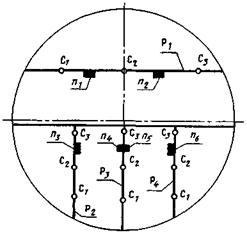

Рис 1. Схемы взаимного расположения проводников и подъемных сосудов.

Одностороннее расположение двух рельсовых проводников целесообразно применять при ожидаемых сдвигах поперечных сечений, наклонах и искривлениях ствола, при малонагруженных клетевых подъемах со скоростью движения до 10 м/с.

Допускается использовать лобовые проводники при двух и более рабочих горизонтах, при этом на промежуточных горизонтах следует предусматривать специальные устройства, обеспечивающие проход клети без снижения скорости.

2.14. В скиповых стволах следует применять, как правило, двухстороннее боковое расположение проводников, но допускается и одностороннее расположение двух рельсовых проводников, особенно при реконструкции действующих подъемов без длительной остановки ствола.

При разных подъемных установках в одном стволе, если армировки представляют одну конструкцию, шаг армировки определяется его минимальным значением одной из установок. Если они конструктивно не объединяются, их шаги могут быть различными.

Перспективно применение двоякопериодического или переменного шага с непериодическим набором пролетов по глубине ствола.

2.16. На участках пониженной скорости подъема (в копре и при подходе к горизонту) шаг армировки может быть принят большим или меньшим, чем по стволу.

2.17. Основными направлениями совершенствования армировки стволов являются использование в качестве несущих элементов консольных, консольно-распорных и блочных расстрелов, а также безрасстрельная армировка. Перспективная конструкция последней - армировка с проводниками, установленными непосредственно на крепи ствола при одностороннем их расположении относительно сосуда, и роликовыми направляющими, охватывающими проводники и препятствующими горизонтальным перемещениям сосуда в любом направлении.

Перспективное направление повышения работоспособности армировки - обеспечение постоянной жесткости проводника по глубине ствола, например, с помощью дополнительной вертикальной демпфирующей ветви, опирающейся на крепь ствола и соединенной с проводником в середине пролета между опорами.

КОНСТРУКЦИИ ЭЛЕМЕНТОВ И УЗЛОВ

РАССТРЕЛЫ

2.18. Продольные оси всех расстрельных балок яруса должны лежать в одной горизонтальной плоскости. В случае различной высоты профилей расстрелов допускается размещение в одной плоскости их верхних или нижних горизонтальных граней. Конструкции соединений расстрелов между собой и крепление проводников к расстрелам должны обеспечивать минимальное ослабление сечений несущих элементов, возможность быстрого монтажа и демонтажа, податливость на случай деформации крепи ствола и возможность регулирования их положения в горизонтальной плоскости.

2.19. Конструкции армировки в объеме заказа должны изготавливаться только после контрольной сборки одного яруса каждого типоразмера.

2.20. При изготовлении коробчатых расстрелов допускается сваривание в стык их составных элементов (из угловой стали, швеллеров) при условии, что каждый из них не будет иметь более одного стыка при расстоянии между стыками смежных элементов не менее 2 м. При этом стык располагается в местах, доступных для визуального осмотра, и не примыкает к элементам узлов крепления.

2.21. В местах приварки элементов конструкции коробчатого расстрела (накладок, кронштейнов и т.п.) сварные швы, соединяющие его составные части из угловой стали или швеллеров, должны быть зачищены заподлицо с основным стальным элементом.

2.22. Рекомендуется соединять двутавровые, коробчатые или трубчатые расстрелы с помощью элементов из угловой стали или специальных накладок в зависимости от параметров подъема, схемы армировки, наличия свободного места в стволе с учетом требуемых зазоров между расстрелом и подъемным сосудом и производственных возможностей завода-изготовителя. Устанавливать один на другой («костром»), а также несимметрично крепить концы расстрелов к опорным элементам (одной гранью) не рекомендуется.

Рис. 2. Конструкция стыков расстрелов.

1 - расстрел; 2 - фланцевая наладка; 3 - центрирующий стержень; 4 - болт; 5 - ребро; 6 - накладка; 7 - телескоп

2.23. Расстрелы консольного типа (одинарные или П-образной формы) следует применять вместо обычных хордальных расстрелов, если угол между осью последних и нормалью к крепи ствола в месте заделки превышает 50°. При этом для консольных одинарных расстрелов расстояние от крепи ствола до опорной плоскости проводника должно быть не более 500 мм, а для П-образных - не более 700 мм.

2.24. Расстрелы, имеющие длину, превышающую диаметр ствола, или требующие для заводки их концов в крепь ствола значительного увеличения габаритов лунок, должны выполняться разъемными с нерегулируемыми или регулируемыми стыками.

Соосный нерегулируемый стык коробчатых и двутавровых расстрелов рекомендуется выполнять фланцевым с центрируемой разгрузкой болтов (рис. 2, а, б).

Стыковать двутавровые расстрелы можно также с помощью швеллерных, листовых или специальных корытных профилей и группы болтов (рис. 2, в).

Соосный регулируемый стык применяется в случае возможного искривления оси ствола или горизонтальных деформаций крепи. Регулируемый стык коробчатых или трубчатых расстрелов выполнять телескопическим с регулировкой только вдоль оси расстрела или двойной регулировкой вдоль и поперек оси либо применять боковые накладки с регулировкой вдоль оси расстрела (рис. 2, г, д). Регулируемый стык двутавровых расстрелов выполнять с помощью накладок аналогично нерегулируемому, но с введением в стыковых элементах овальных отверстий (рис. 2, е).

2.25. Точность изготовления расстрелов регламентируется следующими требованиями:

а) отклонение наружных размеров поперечного сечения коробчатых расстрелов от номинальных не должно превышать по высоте профиля ± 4 мм, по ширине ± 2 мм.

В случае непосредственного примыкания проводника к вертикальной стенке расстрела отклонение по ширине профиля должно быть не более ± 1 мм.

Предельные отклонения размеров поперечного сечения расстрелов прокатного профиля должны соответствовать указаниям в ГОСТах на эти профили;

б) смещение вершин прямоугольника одного торца относительно другого вследствие винтообразности расстрела не должно превышать 1 мм на 1 м длины;

в) стрела общего прогиба свободно лежащего расстрела не должна превышать 1 мм на 1 м длины и 6 мм по всей длине;

г) неплоскостность, непараллельность и неперпендикулярность по отношению к профильной оси расстрела опорных поверхностей для крепления других элементов армировки не должны превышать 1 мм в любой точке, а для фланцевого стыка - в зоне расположения болтов.

2.26. Крепление расстрелов к крепи ствола в зависимости от схемы и конструкции яруса и вида крепи осуществляется: заделкой одного или обоих концов в лунки на определенную расчетную глубину либо с помощью анкерных штанг (при бетонной и железобетонной крепи ствола); с помощью болтовых соединений (при тюбинговой крепи).

2.27. Глубина лунки должна превышать длину заделываемого конца расстрела не менее чем на 100 мм, при этом для стволов с толщиной крепи меньше расчетной глубины заделки расстрела бетонирование лунок должно обеспечивать надежное опирание расстрела на крепь ствола и прилегающие породы.

Выверять и фиксировать расстрелы в лунках необходимо металлическими подкладками и клиньями, а окончательно заделывать лунки - бетоном.

Приварные зацепы на концах расстрельных балок следует устанавливать только с одной стороны.

2.28. При анкерном креплении предусматриваются следующие способы крепления расстрелов к крепи вертикальных стволов:

к сварным или литым кронштейнам, прикрепленным к крепи ствола с помощью анкеров;

анкерами непосредственно к бетонной крепи с прижатием опорной плиты к стенке ствола или опиранием ее на выдвинутые в ствол концы анкеров.

Перспективно крепление проводников к обделке ствола с помощью винтотрубчатых анкеров, закладываемых в бетонную крепь в процессе возведения и обеспечивающих регулирование узлов крепления при строительстве и в период эксплуатации.

В качестве анкеров могут использоваться преимущественно трубчатые штанги с закреплением неорганическим вяжущими клинораспорные.

Узел анкерного крепления должен иметь конструкцию, равнопрочную прикрепляемому элементу армировки.

2.29. При тюбинговой крепи расстрелы закрепляются на опорных плитах, которые крепятся к горизонтальным ребрам жесткости тюбинга не менее чем тремя болтами М30 или М36.

Диаметр крепежных болтов принимается согласно расчетным данным. Опорные плиты изготавливаются из листовой стали толщиной не менее 20 мм.

Расстрелы в стволах шахт, опасных по газу и пыли, крепятся к опорным плитам болтами, а в стволах, где разрешено проводить сварочные работы, - сваркой с установкой усиливающих вертикальных ребер.

ПРОВОДНИКИ

2.30. Каждое звено проводника должно быть закреплено на расстрелах не менее чем в трех точках.

2.31. Конструкция крепления проводника должна обеспечивать фиксацию его на каждом ярусе от смещения вдоль расстрела и проскальзывания в вертикальной плоскости, а также обеспечивать передачу нагрузок на расстрелы без «люфтов» во всех направлениях.

Применение конструкций креплений проводников, нарушающих целостность расстрельных балок (врезка «лежек»), не допускается.

2.32. Стыки проводников необходимо располагать на ярусах.

При реконструкции действующих стволов и в других обоснованных случаях допускается расположение стыков в пролете между ярусами. При этом конструкция стыка проводника должна обеспечивать жесткую связь с парным ему проводником. Для одинарных (обособленных) рабочих проводников необходимо в пролете между ярусами, где располагается стык, дополнительно устанавливать ложные проводники длиной не менее шага армировки.

Примеры конструкции стыков показаны на рис. 3 и 4.

На участках расположения станков копров и сопряжений с горизонтальными выработками и камерами выполнение указанного требования не обязательно.

Установка между звеньями проводников жестких дистанционных прокладок не допускается.

2.35. Рельсовые проводники следует крепить к расстрелам посредством двух пар симметричных зажимных скоб (типа Бриара) с болтами диаметром не менее 30 мм, устанавливаемых над и под расстрелом. В случае крепления одинарных рельсовых проводников используются ложные проводники-коротыши полного профиля или одинарные скобы типа СОЛ. В отдельных случаях ложные проводники могут быть сплошными, для этого используют старые, снятые при замене, рабочие проводники. Перспективно регулируемое крепление проводников.

Для предупреждения падения в ствол ложных проводников-коротышей и устанавливаемых на них зажимных скоб на рельсах-коротышах над верхней и под нижней скобами должны привариваться ограничительные планки или отгибаться их концы, причем для визуального контроля затяжки скоб ограничительные планки должны располагаться на расстоянии не менее 50 мм от габаритов скоб. Срезание головок рельсов-коротышей не рекомендуется.

Применение различных средств предохранения скоб от сползания и электросварки на рабочих рельсовых проводниках не допускается.

2.36. Для фиксации рельсового проводника относительно расстрела к последнему сверху и снизу привариваются накладки из листа толщиной не менее 12 мм, в которых имеются выемки («лежки») для размещения подошвы рельса. При этом трубчатым расстрелам в месте крепления придается коробчатый профиль с помощью специальных накладок.

Рис 3. Конструкции крепления и стыков проводников, расположенных на расстреле:

а - рельсовых при расстреле двутаврового профиля; б - рельсовых при расстреле коробчатого профиля; в, г - коробчатых; д - деревянных; е - рельсовых одинарных; 1 - рабочий проводник; 2 - ложный проводник; 3 - зажимная скоба; 4 - «лежка» накладная приварная; 5 - охват; 6 - ограничительные планки; 7 - расстрел; 8 - «лежка» накладная свободная; 9 - направляющая планка; 10 - крепежный болт; 11 - крепежная планка, приваренная к проводнику; 12 - фиксирующий болт

Рис. 4. Конструкция стыков проводников, расположенных в пролете между ярусами:

а, б - коробчатых; в, г, д - рельсовых; е - деревянных; 1 - проводник; 2 - вставка; 3 - болт; 4 - ограничительная планка; 5 - направляющая планка; 6 - крепежная планка, приваренная к проводнику; 7 - зажимная скоба; 8 - охват; 9 - расстрел

Рис. 5. Накладная расстрельная «лежка» для рельсовых проводников

Первоначальный суммарный зазор между боковой гранью лежки и подошвой рельса не должен превышать 4 мм. При его увеличении в эксплуатации до 7 мм накладка подлежит реставрации или замене.

Прочие отклонения в размерах накладки должны соответствовать допускам согласно рис. 5, где размер А означает номинальный размер ширины подошвы рельса.

2.37. Взаимно фиксировать концы звеньев рельсовых проводников на ярусе необходимо с помощью стыковых схватов, которые размещаются в пространстве между стенкой и полками расстрельной балки и скрепляют концы рельсов за подошву (см. рис. 3, а).

При коробчатых или трубчатых расстрелах стыковать звенья парных проводников или одинарного проводника, установленного в паре со сплошным ложным, следует с помощью трех зажимных скоб типа Бриара: двух - над расстрелом (с установкой между ними накладки с «лежками») и одной - под ним, причем стык проводников должен быть посредине скобы, лежащей на расстреле (см. рис. 3, б). Фиксацию при этом концов звеньев проводников по задней и боковой плоскостям подошвы рельса можно также обеспечить с помощью специальных П-образных упоров, расположенных в зазоре между подошвой проводника и расстрелом и закрепленных на боковой стенке последнего.

При коробчатых или трубчатых расстрелах и одинарных рельсовых проводниках допускается применять стыковой схват, который размещается в ложном расстреле двутаврового профиля, прикрепленном сверху или снизу к основному расстрелу с помощью сварки или болтов.

Устанавливать в головках рельсов фиксировочные штифты для стыковки звеньев проводников не рекомендуется.

2.38. Коробчатые проводники на расстрелах рекомендуется крепить с помощью специальных Т-образных болтов, вставляемых в паз вдоль проводника, или крепежных планок со стандартными болтами и элементом из угловой стали, приваренным к нижней и верхней горизонтальным плоскостям расстрелов (см. рис. 3, в, г).

При креплении Т-образными болтами для предотвращения смещения проводника в горизонтальном направлении и разгрузке болтов устанавливают ограничительные планки, которые привариваются к крепежным элементам расстрела с зазором от проводника не более 2 мм и имеют толщину не менее 12 мм.

При креплении с помощью планок, приваренных к проводникам, и стандартных болтов положение проводников относительно расстрелов регулируют в трех направлениях посредством взаимно перпендикулярных овальных отверстий в сопрягаемых деталях проводника и расстрела и прокладок между ними.

2.39. Коробчатые проводники соединяют друг с другом с помощью направляющих планок, приваренных внутри одного из стыкуемых проводников и предотвращающих взаимное смещение рабочих поверхностей сопрягаемых звеньев.

Конструкция соединения звеньев проводников должна обеспечивать точное совмещение торцов без каких-либо выступов и позволять монтировать и демонтировать коробчатый проводник в любом месте ствола при полностью смонтированной армировке без газорезных и сварочных работ.

2.40. При изготовлении коробчатого проводника допускается сваривание встык составных элементов при условии, что звено проводника не должно иметь более одного стыка в одном из элементов. При этом он должен располагаться в местах, доступных для визуального осмотра, и не примыкать к элементам узлов крепления. В местах стыковки составных элементов грани проводника не должны иметь уступов более 0,3 мм. Наружные сварные швы необходимо зачищать заподлицо с рабочими гранями проводников. Фаски на торцах рабочих поверхностей проводников выполнять обязательно.

2.41. Точность изготовления коробчатых проводников регламентируется следующими требованиями:

а) отклонение наружных размеров поперечного сечения проводника от номинальных на длине не менее 300 мм от торца звена не должно превышать ± 1,0 мм, на остальной длине - ± 2 мм;

б) смещение вершин прямоугольника одного торца относительно другого вследствие винтообразности проводника не должно быть более 1 мм;

в) местные отклонения от прямолинейности рабочих поверхностей проводника, проявляющиеся на локальных коротких участках (длиной до 1 м), не должны превышать 2 мм.

Стрела общего прогиба свободно лежащего звена проводника допускается до 5 мм;

г) неплоскостность, непараллельность и неперпендикулярность по отношению к продольной оси проводника опорных поверхностей для крепления к расстрелу не должны превышать 1 мм в любой точке;

д) отклонение от заданной длины проводника не должно быть более ± 3 мм.

2.42. Узлы крепления деревянных проводников к расстрелам должны иметь конструктивные элементы, воспринимающие боковые нагрузки и разгружающие проходные болты от действия сдвигающих сил (см. рис. 3, д).

Головки и концы проходных болтов должны быть утоплены в тело проводника на глубину не менее его допустимого максимального износа.

Стыковку звеньев деревянных проводников рекомендуется осуществлять «в зуб», как показано на рис. 3, д, е.

2.43. В случае применения лобовых проводников на конечных участках ствола и на промежуточных горизонтах должны быть предусмотрены либо устройства, обеспечивающие загрузку - выгрузку сосудов удалением (отводом, отклонением и т.п.) отрезков рабочих проводников на приемных площадках, либо системы вспомогательных (переходных) проводников, устанавливаемых на участке разрыва рабочих проводников.

Указанные устройства и системы переходных проводников на промежуточных горизонтах должны обеспечить проход сосуда на максимальной рабочей скорости, если не требуется его остановка.

2.44. Одна из возможных схем установки системы вспомогательных проводников с основными конструктивными данными приведена на рис. 6.

На конечных участках ствола подобное устройство имеет соответственно только верхнюю или нижнюю часть сквозного переходного устройства. Взаимное рассогласование осей всех проводников друг относительно друга в горизонтальной плоскости на участках перекрытия не должно превышать 5 мм.

Относительное смещение боковых плоскостей (плоскости М от плоскости K) рабочих проводников на участках взаимного перекрытия со вспомогательными проводниками не должно превышать 5 мм. Конструкция крепления вспомогательных проводников должна обеспечивать возможность их регулирования в горизонтальной плоскости относительно расстрелов в пределах ± 20 мм и надежное их фиксирование после выверки.

Свободная длина заходного участка проводника от его конца до места крепления к расстрелу не должна превышать 1 м. Длина участка взаимного перекрытия жестких рабочих и вспомогательных проводников с полным профилем должна быть не менее расстояния между верхними и нижними направляющими устройствами подъемного сосуда.

2.45. Станки в копрах, сопряжениях с околоствольными дворами, ходками, каналами и другими выработками следует проектировать, как правило, из тех же профилей и с теми же конструктивными узлами, что и армировку в стволе. Поэтому к ним предъявляются те же требования, включая допустимые отклонения.

Рис. 6. Схема переходного устройства на промежуточном горизонте при лобовом расположении проводников:

а - схема расположения проводников; б - заходный участок проводника; 1 - рабочие проводники; 2 - вспомогательные проводники; 3 - расстрелы; Р - заходный участок вспомогательного проводника; С - участок перекрытия проводников полного профиля; Т - заходный участок рабочих проводников; Ф - высота разрыва рабочих лобовых проводников на горизонте

Расстрелы в укосных копрах крепятся к их стальным элементам, а в башенных - к закладным деталям железобетонных вертикальных стен или стальным каркасам.

В местах установки разгрузочных кривых расстояние между расстрелами следует уменьшить до 2 - 3 м.

На нулевой отметке для монтажа и демонтажа подъемных сосудов участок армировки станков следует делать со съемными элементами, откидными участками проводников при замене направляющих.

В местах сопряжения стволов с горизонтальными выработками расстрелы необходимо крепить к стойкам, установленным между ярусами, на которых расстрелы заделаны в крепь ствола. Профиль стоек, как правило, следует принимать коробчатого сечения.

Расстояние между ярусами на этих участках может не совпадать с шагом армировки, принятым в проекте.

Жесткостные показатели конструкции армировки в станках (узлов крепления стоек, расстрелов к ним, проводников к расстрелам и др.) должны быть не ниже, чем у основной армировки ствола.

В армировке станков на приемных площадках клетевых стволов с интенсивным обменом в клетях большегрузных вагонеток следует предусматривать уменьшение расстояния между расстрелами до 2 - 3 м, усиление вертикальных стоек и расстрелов дополнительными упорами, связями, распорками и другими элементами, препятствующими горизонтальным смещениям проводников и расстрелов при динамических ударах закатываемых: в клеть вагонеток.

2.46. На основных болтовых соединениях проводника с расстрелами необходимо устанавливать гайку и контргайку, на остальных болтовых соединениях элементов армировки допускается применение одной гайки при условии выполнения мероприятий по предотвращению ее самооткручивания (например, раскерновка стержня болта у гайки). Установка пружинных шайб на основных болтовых соединениях элементов армировки не допускается.

ПОДЪЕМНЫЕ СОСУДЫ И ИХ НАПРАВЛЯЮЩИЕ

2.47. К подъемным сосудам относятся скипы, клети и скипо-клети. Скипы по назначению подразделяются на рудные (угольные) и породные; по способу разгрузки - с неподвижным, отклоняющимся и опрокидным кузовом. Клети по конструктивному исполнению подразделяются на опрокидные и неопрокидные, а по технологии изготовления - на клепаные и сварные.

2.48. Скипы с неподвижным кузовом обладают хорошими эксплуатационными показателями. Они получили наибольшее распространение.

Скипы, у которых нет сплошных обвязочных поясов, а вертикальные стойки рамы - основные несущие элементы, назовем рамными, У них кузов существенно не влияет на изгибную жесткость скипа. К ним также относятся скипы с отклоняющимся и опрокидным кузовом.

Скипы, у которых сплошные обвязочные пояса вместе с рамой образуют единую несущую конструкцию, определяющую изгибную жесткость скипа, - каркасные. Они имеют повышенные показатели изгибной жесткости, что особенно важно для подъемных установок большой интенсивности.

2.49. Предпочтительный вариант подвесного устройства для подъемных канатов - устройство с одним рабочим присоединительным звеном, допускающим возможность совмещения оси подвески с центральной вертикальной осью подъемного сосуда при окончательной его сборке и навеске в стволе.

2.50. Конструкции подъемных сосудов, их геометрические, жесткостные и инерциальные характеристики не могут быть приняты произвольно, независимо от конструкции армировки, так как являются необходимыми элементами при определении нагрузок и расчете армировки. Эти характеристики определяются специальным расчетом. При расчете инерциальных характеристик сосудов принимается загрузка наиболее тяжелым материалом, для подъема которого предназначены сосуды.

Особое внимание следует уделять конструкции несущих элементов сосуда, направляющих устройств и их - взаимному расположению на сосуде.

2.51. Для обеспечения наиболее благоприятного динамического режима взаимодействия движущегося сосуда с армировкой вертикальные расстояния от горизонтальной плоскости, проходящей через центр тяжести груженого сосуда до верхних и нижних жестких направляющих устройств (основных или предохранительных), должны быть равны или незначительно отличаться друг от друга.

2.52. Выбор конструкции направляющих устройств зависит от профиля и расположения проводников армировки. В основном применяются две конструкции: направляющие скольжения и роликовые.

2.53. Направляющие скольжения обычно имеют жесткую конструкцию и применяются в сочетании с рельсовыми и деревянными проводниками.

Роликовые направляющие имеют упругую конструкцию в результате включения дополнительных упругих элементов (гуммированных шин, специальных пружин или гидроамортизаторов), являющихся также демпферами, и применяются в сочетании с коробчатыми, реже с рельсовыми и деревянными проводниками. Эффективная работа роликовых направляющих обеспечивается только при условии непрерывного контакта с проводниками и наличии жестких предохранительных лап, ограничивающих деформации упругих элементов.

Конструктивные зазоры между рабочими поверхностями лап и проводником при установке должны соответствовать величинам, установленным отраслевыми правилами безопасности.

Рабочие и предохранительные направляющие скольжения подвержены механическому износу и заменяются при увеличении конструктивных зазоров в пределах, установленных, отраслевыми правилами безопасности.

Направляющие с обоих концов должны иметь заходные уклоны.

На рабочих поверхностях направляющих не допускаются дефекты, приводящие к повышенному износу проводников.

Первоначальный зазор между рабочими поверхностями и направляющей на сторону должен составлять 15 мм, а глубина зева направляющей - не менее половины высоты профиля, но не менее 70 мм.

КОММУНИКАЦИИ И ПЛОЩАДКИ В СТВОЛЕ

2.55. Шахтные коммуникации (трубопроводы, кабели и др.) следует располагать преимущественно в нейтральных по вентиляции стволах. При равном количестве проходящего воздуха по стволу коммуникации следует размещать в стволе с большей площадью сечения.

2.56. Напорные трубопроводы и силовые кабели должны устанавливаться, как правило, в трубно-кабельных отделениях стволов, оборудованных клетевыми подъемами и лестничными отделениями.

2.57. Конструкция и размещение трубопроводов в стволах должны обеспечивать подъем и спуск труб при их замене, удобство монтажа, возможность выполнения работ по контролю и испытанию, безопасную и надежную эксплуатацию подъемных комплексов ствола.

2.58. Для крепления трубопроводов в вертикальных стволах следует предусматривать опоры (стулья и колена). Первый опорный стул должен быть установлен на расстоянии не более 50 м от устья ствола. Расстояние между последующими, а также между последним стулом и коленом в зависимости от диаметра трубопроводов можно принимать от 80 до 200 м. Опорные конструкции под стулья и колена не допускается связывать с армировкой ствола.

Для предохранения трубопроводов от продольного изгиба необходимо предусматривать установку направляющих опор (хомутов), расстояние между которыми специально рассчитывается.

Хомуты в стволе следует крепить непосредственно к крепи анкерами, к элементам армировки, не несущим проводники, или к специальным расстрельным балкам, устанавливаемым для этой цели.

2.59. Кабели в шахтных стволах крепятся на специальных подвесках. На одной подвеске следует размещать не более четырех силовых и не более пяти контрольных или телефонных кабелей.

Расстояние между местами крепления кабелей по вертикали принимать, как правило, равным шагу армировки, но не более 6,5 м. Горизонтальное расстояние между силовыми кабелями принимать не менее 100 мм, а между силовыми и контрольными - не менее 200 мм.

Рекомендуется применять следующие способы крепления кабелей:

- крепление подвесок навеской на расстрелы;

- анкерное крепление подвесок к крепи ствола;

- приварка подвесок с помощью электросварки к расстрелам или другим балкам.

2.60. Лестничные отделения стволов должны удовлетворять соответствующим требованиям правил безопасности и собираться из отдельных элементов (металлических лестниц, полков и панелей ограждения) или цельносварных секций. Изготовляют и собирают секции на заводе, в стволе шахты их только монтируют.

Расстрелы лестничных полков или цельносварные секции необходимо крепить в стволе - одну сторону заделать в крепь, а другую опереть на основной расстрел.

Допускается для цельносварных секций консольное расположение полков с анкерным креплением к крепи ствола.

Опорные элементы лестничного отделения необходимо рассчитать на вертикальные нагрузки (в пересчете на один шаг армировки), состоящие из собственной массы полков с лестницами и панелями ограждения и временной нагрузки в 2000 Па.

2.61. Для осмотра и обслуживания подъемных сосудов, амортизирующих устройств, отбойных брусьев, посадочных балок, уравновешивающих и тормозных канатов, а также для посадки на сосуды людей при их аварийной эвакуации в стволах должны сооружаться специальные площадки. Они могут быть стационарными, откидными или в виде настилов с ограждениями высотой не менее 1,2 м (кроме случаев, оговоренных в правилах безопасности).

Сверху эти площадки необходимо прикрывать металлическими предохранительными козырьками, защищающими обслуживающий персонал от попадания посторонних предметов.

2.62. Полки лестничного отделения и обслуживающих площадок для скиповых стволов должны быть решетчатыми с размерами ячейки в свету не более 70 мм; для клетевых - цельносварными из рифленого листа и угловой стали. Панели ограждения также цельносварные в виде рамки из угольников и полос или прутьев, образующих сетку. В панелях ограждения со стороны подъемных сосудов необходимо предусматривать окна размерами не менее 600´600 мм, которые легко закрываются съемной решеткой, обеспечивая переход людей из сосудов в лестничное отделение.

3. РЕКОМЕНДАЦИИ ПО РАСЧЕТУ

ОБЩИЕ РЕКОМЕНДАЦИИ

3.2. Нагрузки и воздействия, за исключением передаваемых на армировку подъемными сосудами, имеют второстепенное значение и их величиной при расчете можно пренебречь, так как они учтены коэффициентом запаса при определении нагрузок от подъемных сосудов.

3.3. Нагрузки, передаваемые на армировку подъемными сосудами, - динамические и в зависимости от режима воздействия подразделяются на аварийные и эксплуатационные. Их следует считать основными при расчете элементов армировки. По направлению аварийные нагрузки - вертикальные, эксплуатационные - горизонтальные.

3.4. Аварийные нагрузки возникают при обрыве подъемного каната и срабатывании захватывающих устройств парашютов. Они бывают только в подъемах, оборудованных воздействующими на проводники парашютами, и во многом зависят от конструкции парашютов.

3.5. Причина эксплуатационных нагрузок - колебания подъемного сосуда, движущегося по проводникам армировки, которые определяются механическими (деформационными и кинематическими) свойствами динамической системы «подъемный сосуд - армировка». Поэтому эксплуатационные нагрузки не могут быть заданы независимо от конструкции армировки и сосуда и определяются только в процессе расчета, который излагается далее.

3.6. По направлению эксплуатационные горизонтальные нагрузки, передаваемые направляющим устройством подъемного сосуда на проводник, целесообразно подразделить на лобовые Py и боковые Px, направленные по нормали соответственно к лобовой и боковой поверхностям проводника.

3.7. Эксплуатационные нагрузки имеют случайную составляющую по глубине ствола, что объясняется случайным характером механических свойств армировки (монтажными отклонениями проводников, некачественной заделкой концов расстрелов и т.д.).

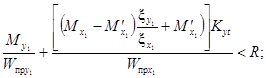

3.8. Расчет армировки на горизонтальные эксплуатационные нагрузки обычно заключается в определении сечений основных элементов (проводников и расстрелов) и величины шага армировки. При этом все остальные параметры системы «подъемный сосуд - армировка» считаются исходными. Рассчитывают в основном методом пробных вариантов, т.е. предварительно выбирают сечения элементов и шаг армировки, а затем рассчитывают. Возможны также варианты расчета, когда определяют некоторые из параметров, отнесенные к исходным: например, определение допустимой по условиям нормальной эксплуатации скорости подъема или концевой нагрузки, долговечности армировки, конструктивной схемы яруса армировки и т.д.

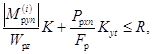

3.9. Сечения элементов и шаг армировки рассчитывают в соответствии с рекомендациями СНиП по предельным состояниям:

а) первой группы, наступающим в результате потери несущей способности элементов армировки из-за разрушения при силовом воздействии с учетом неблагоприятного влияния внешней среды (коррозийного и механического износа) или потери устойчивости движения подъемного сосуда при возникновении резонансных колебаний;

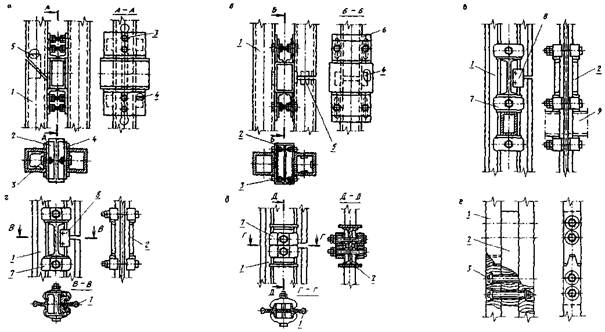

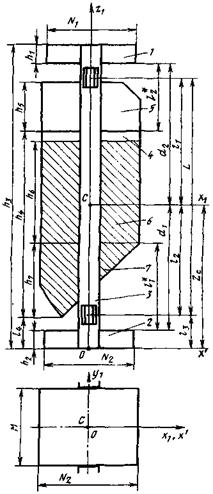

Рис. 7. Расчетные схемы армировки

б) второй группы, наступающим в результате непригодности армировки к нормальной эксплуатации по технологическим условиям из-за появления недопустимых прогибов элементов армировки и колебаний подъемного сосуда.

3.10. В основе расчетов лежит следующее общее положение: заданные или определяемые в процессе расчета параметры системы «подъемный сосуд - армировка» обеспечивают безаварийную эксплуатацию армировки, если сохраняется устойчивость системы и напряженно-деформированное состояние элементов армировки не превышает некоторые нормированные предельные уровни в течение заданного срока эксплуатации.

3.11. Расчетные схемы динамической системы «подъемный сосуд - армировка» представлены на рис. 7 и подразделены в зависимости от взаимного расположения подъемного сосуда и проводников на: два двухсторонних проводника (см. рис. 7, а), два односторонних (см. рис. 7, б), два угловых (см. рис. 7, в). Введены две системы координат: неподвижная 0xyz и подвижная 01х1у1z1.

Система координат 0xyz ориентирована относительно проектного положения проводников: вертикальная ось z совпадает с геометрической осью подъема и лежит на равном расстоянии от проводников; координатная плоскость z0y параллельна вертикальным плоскостям, которые нормальны к лобовым поверхностям проводников и в которых действуют лобовые нагрузки Py; координатная плоскость z0x параллельна вертикальным плоскостям, которые нормальны к боковым поверхностям проводников и в которых действуют боковые нагрузки Рх. Начало координат 0 неподвижно и может быть расположено на любой глубине в стволе, например, на отметке, соответствующей началу движения груженого подъемного сосуда. В дальнейшем с целью сокращения назовем плоскости z0y и z0x соответственно лобовой и боковой плоскостями системы.

Система координат 01х1у1z1 жестко связана с подъемным сосудом: начало координат 0 расположено в центре масс груженого подъемного сосуда, а оси параллельны граням подъемного сосуда, если последний условно представить в виде прямоугольного параллелепипеда (см. рис. 7), при отсутствии колебаний симметрично загруженного подъемного сосуда начало координат 01 лежит на оси z, а оси координат x1, у1, z1 параллельны соответствующим осям координат х, у, z.

Направляющие устройства подъемного сосуда обозначены индексами K = 1, 2, 3, 4 (см. рис. 7) таким образом, что с одним проводником контактируют только четные или нечетные направляющие устройства. Проводники одного подъема обозначены индексами n = 1, 2 (см. рис. 7).

3.12. Исходные данные для расчета: параметры подъема; конструктивные параметры ствола; конструктивные параметры армировки; конструктивные параметры подъемных сосудов; монтажные параметры армировки; эксплуатационные параметры армировки; расчетные характеристики материалов.

тип подъема;

масса порожнего подъемного сосуда, тc, кг (см. прил. 2, 3, 4);

масса груженого подъемного сосуда, m, кг (см. прил. 2, 3, 4);

максимальная тахограммная скорость движения груженого подъемного сосуда, V, м/с;

высота подъема, Hп, м.

3.14. Конструктивные параметры ствола:

материал и конструкция крепи ствола.

3.15. Конструктивные параметры армировки:

проектная схема яруса армировки с указанием основных размеров по осям элементов, м;

типы расстрелов и проводников (см. прил. 1).

3.16. Конструктивные параметры подъемных сосудов:

тип;

сборочные чертежи и основные сборочные единицы;

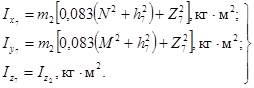

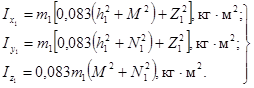

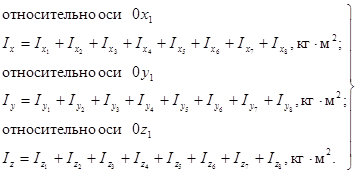

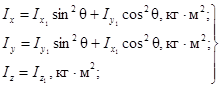

моменты инерции груженого подъемного сосуда Ix, Iy, Iz относительно соответствующих центральных осей х1, у1, z1 (индексы 1 здесь и в дальнейшем опущены), кг · м2 (см. прил. 2, 3, 4);

лобовая Спсy и боковая Спсx жесткости подъемного сосуда при его деформировании соответственно лобовыми и боковыми нагрузками, кН/м (см. прил. 2, 3, 5);

тип рабочих направляющих устройств;

расстояния по вертикали l1 и l2 от центра масс груженого подъемного сосуда до горизонтальных плоскостей, проходящих соответственно через верхние и нижние жесткие направляющие устройства (рабочие или предохранительные), м (см. прил. 2, 3, 4), которые при рациональной конструкции подъемного сосуда должны обеспечивать выполнение условий:

l1 ≈ l2, (1)

или

e £ 0,1, (2)

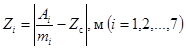

где e - эксцентриситет центра масс груженого подъемного сосуда

расстояние по вертикали L, м, между верхними и нижними жесткими направляющими устройствами (рабочими или предохранительными), L = l1 + l2;

расстояние по горизонтали s между проводниками подъемного сосуда (ширина колеи), м;

габариты подъемного сосуда и в направлении, перпендикулярном плоскости проводников, м.

3.17. Монтажные параметры армировки:

величины конструктивных зазоров на сторону между рабочими поверхностями проводников и жесткими направляющими устройствами (рабочими или предохранительными) в лобовом Dy и боковом Dx направлениях, м;

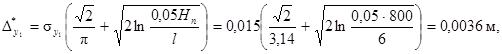

величины среднеквадратичных лобовых syn и боковых sxn монтажных горизонтальных отклонений проводников от проектного положения, м.

3.18. Эксплуатационные параметры армировки:

расчетная интенсивность коррозийного износа основных несущих элементов армировки, ρ, м/год;

расчетная интенсивность механического износа проводников, ς, м/год;

расчетный срок службы, T, лет.

3.19. Расчетные характеристики материалов (принимаются на основе действующих СНиП):

расчетный модуль упругости материала проводников и расстрелов, E, Н/м2;

расчетное сопротивление материала проводников и расстрелов при растяжении, сжатии и изгибе, R, Н/м2;

расчетное сопротивление бетона крепи ствола на осевое растяжение для предельных состояний первой группы при классе бетона по прочности на сжатие, Rs, Н/м2.

ПРЕДВАРИТЕЛЬНЫЙ ВЫБОР ОСНОВНЫХ ПАРАМЕТРОВ АРМИРОВКИ

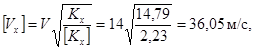

3.20. Определяются действительная

(mV2) (4)

и расчетная интенсивности подъема

(mV2)расч = (mV2) · Kрасч, (5)

где Kрасч равен 4 и 2 для армировок с двухсторонним расположением соответственно рельсовых и коробчатых проводников; Kрасч равен 12 и 6 для армировок с односторонним расположением указанных проводников.

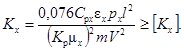

3.21. Предварительно шаг армировки l (м) принимается с учетом п.п. 2.15, 2.30 и условия

где n - ближайшее к отношению ![]() целое число.

целое число.

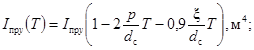

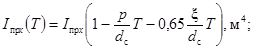

3.22. Для выбранного по конструктивным и технико-экономическим соображениям типа проводников выписываются центральные моменты инерции их поперечного сечения при изгибе в лобовой Iпрx и боковой Iпрy плоскостях, м4 (см. прил. 1).

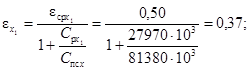

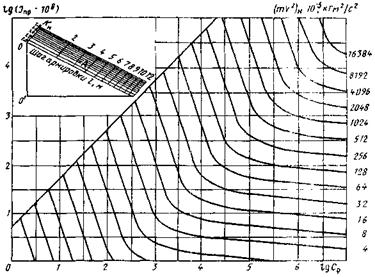

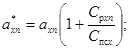

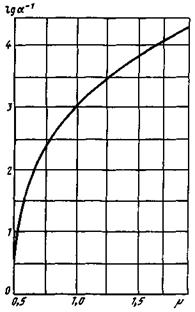

3.23. По принятому шагу армировки l, значению логарифма лобового момента инерции принятого сечения проводника lg(Iпрx · 108) и значению расчетной интенсивности подъема (mV2)расч (для армировок с двухсторонним расположением проводников это значение удваивается) определяются с помощью номограммы (рис. 8) логарифм лобовой жесткости lgCрy, а затем необходимая лобовая жесткость расстрела Cрy (кН/м), несущего проводник. На номограмме с правой стороны определяется линия уровня ближайшего большего значения (mV2)1 по сравнению с (mV2)расч и вычисляется коэффициент номограммы

(7)

(7)

Затем по принятому шагу армировки l и коэффициенту Kн находится точка А на транспаранте, помещенном в левом верхнем углу номограммы, который необходимо предварительно вычертить на прозрачном материале. Далее точка О транспаранта совмещается с горизонтальной линией на номограмме, соответствующей уровню lg(Iпрx´108) с левой стороны номограммы. При этом транспарант ориентируется таким образом, чтобы его линия ОО1 была вертикальной, т.е. параллельной оси ординат номограммы. В таком положении транспарант передвигается по горизонтали, соответствующей уровню значений lg(Iпрx´108), до тех пор, пока точка А не совместится с ранее найденной линией (mV2)н. В этом положении транспаранта определяется значение lgСрy как проекция точки 0 транспаранта на ось абсцисс номограммы, по которой отложены значения lgСрy. По значению lgСрy вычисляется лобовая жесткость расстрела Срy.

Рис. 8. Номограмма для предварительного выбора параметров армировки

3.24. По принятому шагу армировки l, значению логарифма бокового момента инерции принятого сечения проводника lg(lпрy · 108) и значению расчетной интенсивности подъема (mv2)расч аналогично с помощью номограммы (см. рис. 8) вычисляются логарифм боковой жесткости lgСрy, а затем необходимая боковая жесткость расстрела Cрx.

3.25. Если при пользовании номограммой (см. рис. 8) транспарант выходит за пределы номограммы, то это значит, что принятый типоразмер проводника не может обеспечить требуемой интенсивности подъемной установки. В этом случае следует принимать проводник со сравнительно большими значениями моментов инерции. Для деревянных проводников при пользовании номограммой величины Iпрх и Iпрy следует делить на 21.

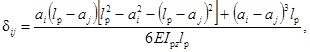

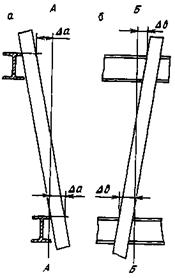

3.26. Необходимые центральные моменты инерции I2 поперечных сечений несущих расстрелов относительно вертикальной оси определяются по значениям жесткостей Cпрх и Cпрy, полученным с помощью номограммы, в зависимости от принятой схемы яруса армировки (рис. 9) следующим образом.

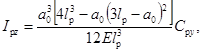

Рис. 9. Основные условные схемы ярусов армировки

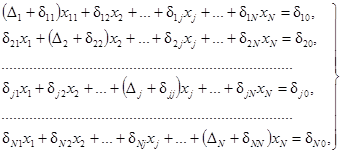

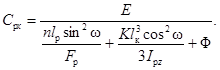

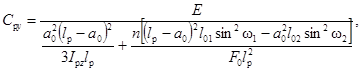

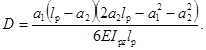

3.27. Если несущий расстрел опирается обоими концами на крепь ствола (см. рис. 9, поз. 3, 4), необходимый момент инерции Iрz (м4) сечения несущего расстрела принимается равным большему из двух значений, определяемых по формулам:

где l - расчетный пролет несущего расстрела, м;

a0 - большее расстояние от крепи ствола до проводника по продольной оси расстрела, м;

H - высота профиля проводника, м.

3.28. Если несущий расстрел опирается одним концом на крепь ствола, а другим на коренной расстрел (см. рис. 9, поз. 2), необходимый момент инерции Iрz (м4) сечения несущего расстрела принимается равным бóльшему из двух значений, вычисляемых из выражений:

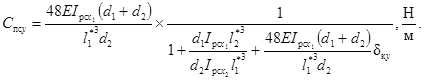

(10)

(10)

(11)

(11)

При этом необходимые момент инерции Iрz и высота сечения коренного расстрела принимаются не менее моментов инерции Iрz и высоты сечений несущих расстрелов, опирающихся на этот коренной расстрел.

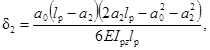

3.29. Если несущий расстрел опирается обоими концами на коренные расстрелы (см. рис. 9, поз. 1), необходимый момент инерции Iрz сечения несущего расстрела определяется по формуле:

(12)

(12)

где a - расстояние по продольной оси несущего расстрела от места сопряжения его с коренным расстрелом до проводника, м.

При этом необходимый момент инерции Iрz коренных расстрелов равных пролетов lр определяется по формуле:

(13)

(13)

где a - расстояние по продольной оси коренного расстрела от крепи до сопряжения с несущим расстрелом, м.

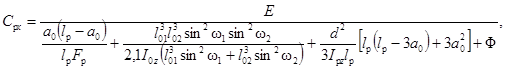

3.30. Для консольного П-образного расстрела (рис. 9, поз. 9, 10) необходимый момент инерции Iрz сечения несущего расстрела принимается равным бóльшему из двух его значений, вычисляемых по формулам:

где lр - расчетный пролет несущего расстрела, м;

a - расстояние по продольной оси несущего расстрела от места сопряжения его с упором до проводника, м;

l01, l02 - расчетные пролеты упоров, измеряемые от места сопряжения с несущим расстрелом до заделки в крепь ствола, м;

ω1, ω2 - внутренние углы, образованные продольными осями несущего расстрела и упоров. При этом моменты инерции сечения упоров принимаются равными моментам инерции сечения несущего расстрела.

3.31. Для консольного одинарного расстрела (см. рис. 9, поз. 7, 8) необходимый момент инерции Iрz сечения расстрела принимается равным бóльшему из двух его значений, рассчитываемых по формулам:

![]() (16)

(16)

![]() (17)

(17)

где lк - плечо силы (м), действующей на консольный расстрел, равное при рельсовых проводниках

lк = lр - 0,5r + H (18)

и коробчатых

где lр - длина консольного расстрела от крепи ствола до подошвы проводника, м;

r - высота головки рельса, м.

3.32. По величине необходимого момента инерции Iрz принимаются тип и профиль расстрела (см. прил. 1) с ближайшим бóльшим значением Iрz. Если имеется несколько типоразмеров проводников, по изложенной методике следует определить соответствующие им шаг армировки и типоразмеры расстрелов, а в качестве расчетного принять один из вариантов исходя из технико-экономических возможностей.

Предварительно выбирать основные параметры армировки (шаг и типоразмеры проводников и расстрелов) допускается с учетом опытных и аналогичных проектных решений. При этом рекомендуется использовать типовые проектные решения.

ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ЖЕСТКОСТИ

3.33. Для принятых профилей проводников и расстрелов (см. прил. 1) записываются геометрические характеристики поперечных сечений: осевые моменты инерции расстрелов Iрz, проводников Iпрх и Iпрy и площади поперечных сечений расстрелов Fр.

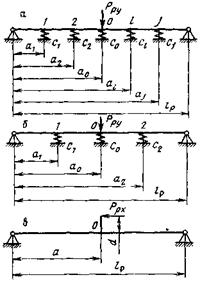

На основании принятой конструктивной схемы яруса составляется расчетная схема несущих расстрелов при их деформировании лобовыми и боковыми нагрузками (рис. 10), передаваемыми проводниками.

3.34. Несущие расстрелы, закрепленные с обоих концов (см. рис. 9, поз. 1, 2, 3, 4), при деформировании лобовыми нагрузками (см. рис. 10, а) работают на изгиб. Их лобовая жесткость Cрy (Н/м) в местах крепления проводников с учетом дополнительных связей определяется из выражения

где i, j = 0, 1, 2, 3, ..., N - номер и точка крепления дополнительной связи на несущем расстреле (0 - точка крепления проводника и приложения лобовой нагрузки Pрy на несущем расстреле);

K - коэффициент, учитывающий закрепление концов несущего расстрела: K = 1 - оба конца крепятся болтами (анкерами) (см. рис. 9, поз. 1); K = 1,7 - один конец заделан в крепь ствола, другой - крепится болтом (см. рис. 9, поз. 2); K = 3,2 и 2 - в крепь ствола заделаны оба конца расстрела, соответственно не имеющего (см. рис. 9, поз. 3) и имеющего (см. рис. 9, поз. 4) дополнительные связи;

δij - коэффициент влияния, т.е. поперечные перемещения несущего расстрела в точке i под действием единичной силы, приложенной в точке j без учета связей; δ0j - поперечные перемещения несущего расстрела в точке крепления проводника i = 0 под действием единичной силы, приложенной в точке j без учета связей; коэффициенты δij = δji определяют по формуле:

при аi £ аj слагаемое (ai - aj)3 = 0, при i = j формула (21) примет вид

(22)

(22)

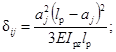

хj определяют из решения системы уравнений, число которых равно числу всех дополнительных связей N на несущем расстреле:

(23)

(23)

где Dj - податливость (м/Н) j-й дополнительной связи,

![]() (24)

(24)

где Cj - жесткость (Н/м) j-й дополнительной связи, которая определяется в зависимости от вида связи следующим образом:

жесткость распорного поперечного расстрела Cj, опирающегося на соседний параллельный (см. рис. 9, поз. 6), следует принимать равной лобовой изгибной жесткости последнего в точке его сопряжения с распорным расстрелом;

жесткость распорного поперечного расстрела Cj, опирающегося на крепь ствола (см. рис. 9, поз. 5), равна его осевой жесткости

где Fр - площадь поперечного сечения распорного расстрела, м2;

lр - длина распорного расстрела, м;

n - коэффициент, учитывающий условия

закрепления распорного расстрела и принимаемый равным ![]() и 1 соответственно

для распорных расстрелов, заделанных в крепь ствола, и с болтовым (анкерным)

креплением;

и 1 соответственно

для распорных расстрелов, заделанных в крепь ствола, и с болтовым (анкерным)

креплением;

жесткость закрепленных на несущем расстреле соседних проводников (см. рис. 9, поз. 1, 2, 3, 4):

одинарных

спаренных

жесткостью соседних проводников на несущем расстреле можно пренебречь, если расстрел имеет упоры, соединяющие его с крепью ствола;

жесткость C0 проводника, спаренного с основным, для которого производится расчет, учитывается в формуле (20) дополнительным членом; при этом жесткость C0 определяется из выражения (26) и вводится в расчет только при наличии такого спаренного проводника, а при его отсутствии в формуле (20) следует принять C0 = 0.

Рис. 10. Расчетные схемы определения жесткостных характеристик расстрельных балок

При наличии не более двух дополнительных связей на несущем расстреле, помимо дополнительной связи в виде проводника, спаренного с основным, что обычно наблюдается в конструкциях жесткой армировки, расчетная схема для определения лобовой жесткости расстрелов имеет вид, показанный на рис. 10, б. При этом лобовая жесткость расстрела в точке крепления проводника с учетом дополнительных связей может быть определена следующим образом:

при двух дополнительных связях 1 и 2:

при одной дополнительной связи 1:

(29)

(29)

при отсутствии дополнительных связей:

(30)

(30)

где

Коэффициенты δ1 и δ2 определяются в зависимости от числа расчетных пролетов, на которые делится расстрел дополнительными связями 1 и 2 (см. рис. 10, б), и положения лобовой нагрузки в этих пролетах:

при наличии двух дополнительных связей и трех расчетных пролетов (0 < а1 < а2 < lр)

а) нагрузка в первом крайнем пролете (0 < а0 < а1)

б) нагрузка во втором среднем пролете (а1 < а0 < а2)

в) нагрузка в третьем крайнем пролете (а2 < а0 < lр)

при наличии одной дополнительной связи 1 и двух расчетных пролетов (0 < a1 < lр, а2 = lр)

а) нагрузка в первом пролете (0 < а0 < а1)

δ2

= 0, (35)

δ2

= 0, (35)

б) нагрузка во втором пролете (a1 < a0 < lр)

при отсутствии дополнительных связей и наличии одного расчетного пролета

δ1 = δ2 = 0, (37)

C0, C1, С2 - жесткости дополнительных связей на несущем расстреле.

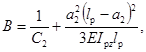

Несущие расстрелы, у которых закреплены оба конца (см. рис. 9, поз. 1, 2, 3, 4), при деформировании боковыми нагрузками работают на сжатие и растяжение с изгибом от внецентренного приложения нагрузок (см. рис. 10, в). Дополнительные связи на несущем расстреле при определении его боковой жесткости могут не учитываться, и боковая жесткость (Н/м) расстрела Cрx в местах крепления проводников определяется из выражения:

где K - коэффициент, учитывающий закрепление концов несущего расстрела: K = 1 - оба конца крепятся болтами (анкерами) (см. рис. 9, поз. 1); K = 1,1 - один конец заделан в крепь ствола, другой крепится болтом (см. рис. 9, поз. 2); K = 1,15 и 1,35 - оба конца заделаны в крепь ствола, проводник расположен соответственно посредине (см. рис. 9, поз. 3) и между серединой расстрела и крепью ствола (см. рис. 9, поз. 4);

a0 - бóльшее расстояние по продольной оси расстрела от его конца до точки крепления проводника, м;

d - расчетный эксцентриситет приложения боковой нагрузки (м) для проводников: рельсовых

d = b - 0,5r + H, (39)

коробчатых

где b - расстояние от продольной оси расстрела до подошвы проводника, м;

Ф - величина, характеризующая боковую податливость крепления проводника (м-1) и равная 1500 для рельсовых проводников Р50 и Р65, 500 - для деревянных и рельсовых Р75, 300 - для коробчатых.

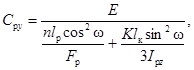

3.35. Несущие консольные одинарные расстрелы (см. рис. 9, поз. 7, 8) при деформировании лобовыми и боковыми нагрузками работают на сжатие с изгибом в зависимости от направления нагрузок по отношению к продольной оси расстрела. Лобовая жесткость Cрy (Н/м) консольных одинарных расстрелов определяется из выражения:

(41)

(41)

где lр, lк определяются по п. 3.31;

ω - угол между продольной осью расстрела и лобовой плоскостью системы z0y (градус), т.е. плоскостью, нормальной к лобовым рабочим поверхностям проводников (см. рис. 7); при ω = 0 рассчитывают по формуле (25);

n - коэффициент, учитывающий условия закрепления расстрела при его сжатии и принимаемый из выражения (25);

K - коэффициент, учитывающий условия закрепления расстрела при его изгибе K = 1,4 и 2,8 - для заделанных в крепь расстрелов двутаврового профиля соответственно с вертикально расположенной стенкой, коробчатых и с горизонтально расположенной стенкой; K = 4,0 - для расстрелов с анкерным креплением к крепи ствола.

Боковая жесткость Cрx консольных одинарных расстрелов определяется из выражения:

(42)

(42)

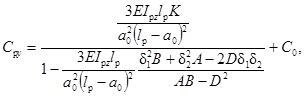

3.36. Несущие консольные П-образные расстрелы (см. рис. 9, поз. 9, 10) при деформировании лобовыми нагрузками имеют расчетную схему, показанную на рис. 11, а. Их лобовая жесткость Cрy в местах крепления проводников определяется из формулы:

(43)

(43)

где lр, l01, l02, a0, ω1, ω2, вычисляются по п. 3.30 и в соответствии с рис. 11, a;

F - площадь поперечного сечения упора (стойки), м2;

n - коэффициент, учитывающий условия закрепления упоров и принимаемый согласно выражению (25).

При деформировании боковыми нагрузками консольные П-образные расстрелы имеют расчетную схему, показанную на рис. 11, б. Их боковая жесткость Cрx в местах крепления проводников определяется по формуле:

I0z - момент инерции поперечного сечения упора (стойки) расстрела относительно вертикальной оси, м4.

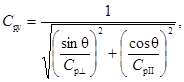

3.37. Жесткость несущих расстрелов при угловом (диагональном) расположении проводников относительно подъемных сосудов (см. рис. 9, поз. 4) определяется в соответствии с расчетной схемой, показанной на рис. 11, в. При деформировании лобовой нагрузкой Pрy лобовая жесткость расстрелов

где θ - угол между лобовой плоскостью системы (см. рис. 1, г, 7, в) и продольной осью расстрела (см. рис. 11, в);

Cр^ - жесткость несущего расстрела в направлении, перпендикулярном его продольной оси, определяемая из выражений (20) или (28) для расстрелов с обоими закрепленными концами и выражения (43) для консольных П-образных расстрелов;

CрII - жесткость несущего расстрела в направлении, параллельном его продольной оси, для расстрелов с обоими закрепленными концами находится из формулы:

где lр, a0, Fр определяются, как и в выражении (38), а для консольных П-образных расстрелов -

где lр, a0, Fр l01, l02, I0z, ω1, ω2 определяются как и в выражении (44).

Рис. 11. Расчетные схемы определения жесткостных характеристик расстрельных балок

При деформировании боковой нагрузкой Рpx определяется боковая жесткость расстрелов

(48)

(48)

где Cр^, CрII и находятся по рекомендациям выражений (45), (46), (47);

lр, a0, Iрz, K, Ф - по рекомендациям выражения (38);

d определяется по формулам (39) и (40), где b - расстояние от продольной оси расстрела до подошвы проводника по линии, соединяющей проводники, м.

где n = 1, 2 - индексы проводников одного подъема в соответствии с расчетными схемами, показанными на рис. 1 и 7. Соблюдение этого условия достигается применением различных профилей для несущих расстрелов одного подъема.

3.39. Безразмерные параметры лобовой ayn и боковой axn жесткостей армировки по n-му проводнику определяются из выражений:

где Срyn и Срxn - соответственно лобовая и боковая жесткости несущего расстрела в точке креплений n-го проводника, определяемые в зависимости от конструкции яруса армировки в соответствии с п.п. 3.33 - 3.38 (Н/м).

3.40. Безразмерные параметры лобовой ![]() и боковой

и боковой ![]() жесткостей

системы «подъемный сосуд - армировка» по n-му

проводнику определяют из соотношений:

жесткостей

системы «подъемный сосуд - армировка» по n-му

проводнику определяют из соотношений:

где Cпсy и Cпсx - соответственно лобовая и боковая жесткости подъемного сосуда, определяемые по таблицам (см. прил. 2, 3) или специальными расчетами, приведенными в прил. 5, в зависимости от конструкции подъемного сосуда с учетом п. 4 для скипов и п. 6 для клетей, Н/м.

3.41. В случае оборудования подъемных сосудов упругими роликовыми направляющими устройствами с регулируемой жесткостью производится расчет жесткостных параметров направляющих устройств.

Упругие элементы направляющих устройств должны иметь нелинейные жесткостные характеристики. Их лобовая и боковая жесткости принимаются соответственно равными максимальному из двух значений:

Cнy = max[Cнyд; Cнyс), (54)

Снx = max[Cнxд; Cнxс], (55)

но не менее 150 кН/м, где приняты следующие обозначения: Снyд и Снxд - соответственно лобовая и боковая динамические жесткости упругих элементов направляющих устройств, которые выбираются из условий:

![]() (56)

(56)

![]() (57)

(57)

Cнyс и Cнхс - соответственно лобовая и боковая статические жесткости упругих элементов направляющих устройств, которые выбираются из условий:

Cнyс ³ zy · (m + mxк) · 10-3, (58)

Cнxс ³ zx · (m + mxк) · 10-3, (59)

где mxк - масса хвостового каната, кг; zy и zx - поправочные коэффициенты при расчете соответственно лобовой и боковой жесткостей, зависящие от типа подъема и расположения головного каната, 1/С2:

zy = 2; zx = 4,7 - для одноканатного и двухканатного подъемов с расположением канатов в плоскости, перпендикулярной плоскости проводников (в боковой плоскости z0x);

zy = zx = 3,3 - для двухканатного подъема с расположением канатов в плоскости проводников (в лобовой плоскости z0y);

zy = 4,7;zх= 3,3 - для четырехканатного подъема с расположением канатов в плоскости проводников;

zy = 2; zx = 5,3 - для четырехканатного подъема с расположением канатов в плоскости, перпендикулярной плоскости проводников.

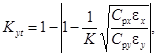

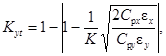

РАСЧЕТ АРМИРОВКИ ПО ПРЕДЕЛЬНЫМ СОСТОЯНИЯМ ПЕРВОЙ ГРУППЫ ИЗ УСЛОВИЯ ПОТЕРИ УСТОЙЧИВОСТИ ДВИЖЕНИЯ ПОДЪЕМНОГО СОСУДА

3.42. Расчет заключается в проверке запаса устойчивости движения подъемного сосуда по отношению к лобовым и боковым колебаниям. При этом имеется в виду, что соблюдаются указания п. 3.38 по рациональному проектированию армировки. Так как обеспечить выполнение условий (49) конструктивно очень сложно, в расчетах рекомендуется принимать:

для схем армировки с двухсторонним расположением проводников относительно подъемного сосуда (см. рис. 1, б, в, г; 7, а, в)

для схем армировки с односторонним расположением проводников относительно подъемного сосуда (см. рис. 1, а, д; 7, б)

где ![]() ,

, ![]() и

и ![]() ,

, ![]() -

соответственно лобовые и боковые жесткости несущих расстрелов в точках

крепления 1 и 2 проводников одного подъема, вычисляемые в соответствии с п.п. 3.34 - 3.38.

-

соответственно лобовые и боковые жесткости несущих расстрелов в точках

крепления 1 и 2 проводников одного подъема, вычисляемые в соответствии с п.п. 3.34 - 3.38.

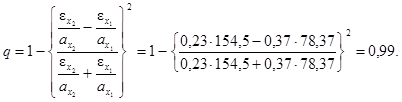

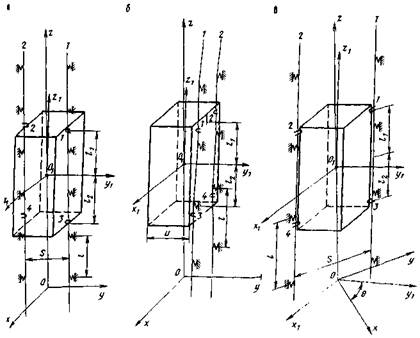

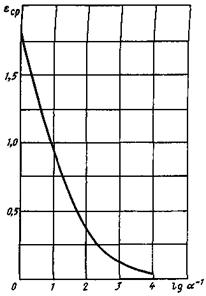

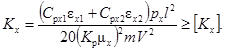

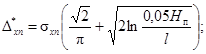

3.43. Относительные средние жесткости проводников eср определяются по графику (рис. 12).

Рис. 12. График изменения относительной средней жесткости проводников eср в зависимости от lg(a-1)

Относительная средняя лобовая жесткость

двух- и односторонних проводников eсрy принимается в

зависимости от lg(l/ay), где аy = аyn при лобовой жесткости расстрелов Cрyn = Cрy,

определяемой по формулам (60) или (62). Если (1/ay) < 1, ![]() .

.

Относительные средние боковые жесткости

двухсторонних проводников eсрx1 и eсрx2 принимаются

соответственно в зависимости от ![]() и

и ![]() с учетом

с учетом ![]() и

и ![]() при боковой жесткости подъемного сосуда Cпс х, которая

определяется согласно прил. 5, п. 6 для клетей. Если

при боковой жесткости подъемного сосуда Cпс х, которая

определяется согласно прил. 5, п. 6 для клетей. Если ![]() ,

, ![]() .

.

Относительная средняя боковая жесткость

односторонних проводников eсрx устанавливается в зависимости от ![]() , где

, где ![]() при aх = aхп с учетом Cрx по формуле

(63)

и при боковой жесткости подъемного сосуда Спсx (см. прил. 5, п. 4 для скипов и п. 6 для

клетей). Если

при aх = aхп с учетом Cрx по формуле

(63)

и при боковой жесткости подъемного сосуда Спсx (см. прил. 5, п. 4 для скипов и п. 6 для

клетей). Если ![]() ,

, ![]() , (n = 1; 2).

, (n = 1; 2).

3.44. Приведенные относительные жесткости системы «подъемный сосуд - армировка» определяются следующим образом.

Приведенная относительная лобовая жесткость системы с двух - односторонним расположением проводников:

где eсрy, Cрy определяются по п. 3.43;

Cпсy - лобовая жесткость подъемного сосуда (см. прил. 5, п.п. 4, 6).

Приведенные относительные боковые жесткости системы:

по различным проводникам при их двухстороннем расположении

при их одностороннем расположении

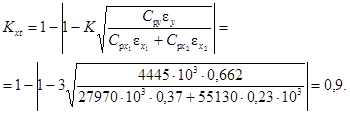

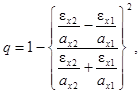

3.45. Параметры неоднородности деформационных характеристик определяются следующим образом.

Для схем армировки с двухсторонним расположением проводников вычисляется коэффициент неоднородности деформационных характеристик проводников в боковой плоскости:

где ax1, ax2 и ex1, ex2 определяются соответственно по формулам (51) и (65).

Для схем армировки с односторонним расположением проводников вычисляется отношение средних жесткостей боковой и лобовой при боковом одностороннем: при лобовом одностороннем:

где Cрy, Cрx и ey, eх определяются соответственно по формулам (62), (63) и (64), (66).

3.46. Мультипликаторы частот колебаний груженого подъемного сосуда (см. рис. 7):

мультипликатор частоты поворотных колебаний сосуда в лобовой плоскости

![]() (69)

(69)

мультипликатор частоты поворотных колебаний сосуда в боковой плоскости:

![]() (70)

(70)

мультипликатор частоты поворотных колебаний сосуда вокруг вертикальной центральной оси

![]() (71)

(71)

мультипликатор частоты поворотных колебаний сосуда вокруг вертикальной центральной оси (используется только при расчете армировки с односторонним расположением проводников)

![]() (72)

(72)

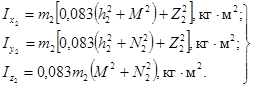

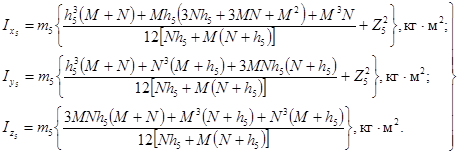

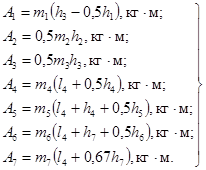

где m, L, s, и, Ix, Iy, Iz определяются в соответствии с п.п. 3.13, 3.16 с учетом следующих дополнений (см. прил. 4):

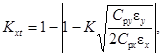

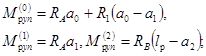

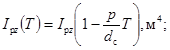

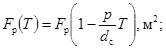

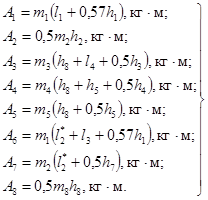

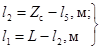

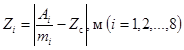

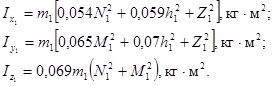

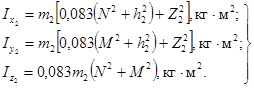

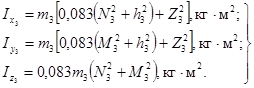

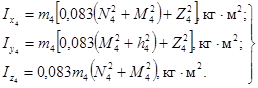

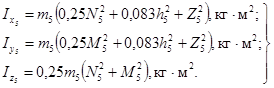

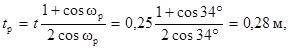

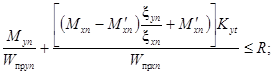

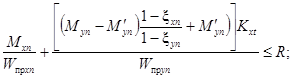

Ix - центральный момент инерции груженого подъемного сосуда, определяемый при боковом двухстороннем расположении проводников по первой формуле (169) для скипов и по первой формуле (183) для клетей, при лобовом двухстороннем и одностороннем - по второй формуле (183), при боковом одностороннем - по второй формуле (169) для скипов и по первой формуле (183) для клетей, при диагональном (угловом) - по первой формуле (184);