СРЕДСТВА КОНТРОЛЯ

И ИЗМЕРЕНИЙ ЛИНЕЙНЫХ И

УГЛОВЫХ РАЗМЕРОВ

Методики контроля и поверки

|

5 |

Приборы для |

Москва 1991

ПЕРЕЧЕНЬ КНИГ

методик контроля и поверки

Книга 1 Калибры

Книга 2 Микрометрические приборы

Книга 3 Штангенинструмент

Книга 4 Головки измерительные, индикаторы и индикаторные приборы

Книга 5 Приборы для угловых измерений

Книга 6 Меры

Книга 7 Поверочный инструмент

Составители: отдел стандартизации ВНИИизмерения.

Методики контроля и поверки (МИ) средств контроля и измерений (СКИ), выпускаемые специализированными заводами Минстанкопрома СССР, сгруппированы по видам СКИ в сборнике из семи книг. В это издание вошли в основном все МИ, утвержденные на конец 1990 г.

Сборники дополнены техническими характеристиками СКИ, выпускаемых по техническим условиям (ТУ), что создает условия контроля и поверки при отсутствии ТУ.

Порядок введения МИ на предприятии в соответствии с РД 50-661-88.

В книге 5 сборника помещены методики поверки и контроля уровней, угломеров и поверочных угольников.

Данный сборник МИ предназначен для метрологических служб предприятий и организаций отраслей машиностроения и органов Госстандарта.

ПРИБОР ТИПА 2УРИ

Прибор типа 2УРИ применяют в условиях производства металлообрабатывающих предприятий для измерения переднего и заднего углов многолезвийного инструмента с прямолинейными и спиральными зубьями, с равномерным шагом от 5 до 75 мм и с прямолинейным участком по передней и задней граням не менее 1 мм. Предусмотрен выпуск на экспорт.

Прибор изготавливает Кировский завод «Красный инструментальщик» (610000, г. Киров обл., ул. К. Маркса, 18).

Технические характеристики приборов по ТУ 2-034-617-84 «Прибор типа 2УРИ. Технические условия» - срок действия до 01.06.99 г.

Контроль приборов по методическим указаниям МИ 1585-86 «Прибор типа 2УРИ. Методика поверки».

Основные параметры, размеры и характеристики соответствуют указанным на черт. 1 и по тексту.

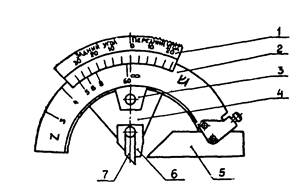

1. Шкала 2. Дуга 3. Прижим 4. Сектор 5. Линейка 6. Планка 7. Нож

Черт. 1

|

Принцип действия |

механический |

|

Метод измерения |

непосредственной оценки |

|

Цена деления шкалы |

1° |

|

Диапазон измерения углов: передних |

0 - 25° |

|

задних |

0 - 35° |

|

Основная погрешность прибора как при незатянутом, так и при затянутом стопоре |

± 20' |

|

Допускаемое отклонение от прямолинейности измерительных поверхностей, мм: |

|

|

ножа и планки |

0,003 |

|

линеек |

0,005 |

При совмещении штриха с отметкой ∞ на шкале чисел зубьев и штриха с отметкой 0 на шкале углов угол между рабочими поверхностями линейки и ножа должен быть 90 ± 10', угол между рабочими поверхностями линейки и планки должен быть 0° ± 10'. Измерительная поверхность линейки должна проходить через вершину угла, образованного измерительными поверхностями ножа и планки, отклонение не должно превышать 0,04 мм.

При любом взаимном расположении шкалы чисел зубьев и шкалы углов измерительная поверхность линейки должна проходить через вершину угла, образованного измерительными поверхностями ножа и планки, отклонение не должно превышать 0,07 мм.

Параметр шероховатости измерительных поверхностей линеек, ножа и планки прибора Ra ≤ 0,16 мкм по ГОСТ 2789-73.

Твердость измерительных поверхностей линеек, ножа и планки должна быть 61 ... 65 HRCэ по ГОСТ 9013-59.

|

Габаритные размеры, мм, не более |

132×68×13 |

|

Масса, кг, не более |

0,170 |

Требование к размагниченности приборов контролирует изготовитель, потребитель контролирует размагниченность приборов после их нахождения в магнитных полях.

У приборов предъявлены требования к внешнему виду:

наличие на наружных поверхностях приборов, кроме измерительных, (в экспортном исполнении) надежного противокоррозионного покрытия;

отсутствие на наружных поверхностях приборов дефектов, ухудшающих внешний вид или влияющих на эксплуатационные качества прибора.

В комплект входят прибор типа 2УРИ и две сменных линейки, паспорт и футляр.

На приборы установлен срок службы - 3 года.

На каждом приборе наносится:

товарный знак изготовителя,

цена деления,

порядковый заводской номер,

год выпуска или его условное обозначение,

надпись «Made in USSR» для экспортных поставок.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

|

ГСИ. ПРИБОР ТИПА 2УРИ МЕТОДИКА ПОВЕРКИ |

МИ 1585-86 |

Срок введения с 26.12.86 г.

Настоящие методические указания распространяются на приборы типа 2УРИ, выпускаемые по ТУ 2-034-617-84 (взамен ТУ 2-034-617-79), и устанавливает методику их первичной и периодической поверок.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ

1.1. При проведении поверки должны быть выполнены следующие операции и применены средства поверки с характеристиками, указанными в табл. 1.

Таблица 1

|

Номера пунктов методических указаний |

Наименование образцового средства измерений или вспомогательного средства поверки; номер документа, регламентирующего технические требования к средству; разряд по государственной поверочной схеме или метрологические или технические характеристики |

Обязательность проведения операций при: |

||

|

первичной поверке |

эксплуатации и хранении |

|||

|

1 |

2 |

3 |

4 |

5 |

|

Внешний осмотр |

4.1. |

Да |

Да |

|

|

Опробование |

4.2. |

Да |

Да |

|

|

Проверка размагниченности |

4.3. |

Частицы из низкоуглеродистой стали массой 0,1 г |

Да |

Да |

|

Определение метрологических характеристик |

4.4. |

|||

|

Определение шероховатости измерительных поверхностей линеек, ножа, планки |

Образцы шероховатости поверхности по ГОСТ 9378-75 с параметрами шероховатости Rа не более 0,16 мкм |

Да |

Нет |

|

|

Определение отклонения от прямолинейности измерительных поверхностей линеек, ножа, планки |

Лекальная линейка типа ЛЧ-1-200, ЛТ-1-200 по ГОСТ 8026-75. Плоская стеклянная пластина ПИ-60 2 класса точности по ГОСТ 2923-75, меры длины концевые плоскопараллельные 2 класса точности по ГОСТ 9038-90 |

Да |

Да |

|

|

Определение расстояния от верхней кромки края шкалы углов до поверхности дуги прибора |

Щупы набор № 2 2 класса точности по ТУ 2.034.225-87 |

Да |

Нет |

|

|

Определение угла между измерительными поверхностями линейки и ножа при совмещении штриха с отметкой ∞ на шкале чисел зубьев и штриха с отметкой 0 на шкале углов |

Меры плоского угла класса точности 2 с номинальными значениями рабочих углов 90°10' и 89°50' по ГОСТ 2875-88 |

Да |

Да |

|

|

Определение угла между измерительными поверхностями линейки и планки при совмещении штрихов с отметкой ∞ на шкале чисел зубьев и отметкой 0 на шкале углов |

Инструментальный микроскоп по ГОСТ 8074-82 |

Да |

Да |

|

|

Определение смещения измерительной поверхности линейки относительно вершины угла, образованного измерительными поверхностями ножа и планки при совмещении штрихов с отметкой ∞ на шкале чисел зубьев и с отметкой 0 на шкале углов |

Инструментальный микроскоп по ГОСТ 8074-82 |

Да |

Да |

|

|

Определение смещения измерительной поверхности линейки относительно вершины угла, образованного измерительными поверхностями ножа и планки при любом взаимном расположении шкалы чисел зубьев и шкалы углов |

Инструментальный микроскоп по ГОСТ 8074-82 |

Да |

Да |

|

|

Определение основной погрешности прибора |

Меры плоского угла класса точности 2 по ГОСТ 2875-68. Номинальные значения углов мер приведены в табл. 2 настоящей методики поверки. Лупа ЛП-1-4 ГОСТ 25706-83 |

Да |

Да |

|

Примечание. Допускается применять другие средства поверки, прошедшие метрологическую аттестацию в органах государственной метрологической службы и удовлетворяющие по точности требованиям настоящей методики поверки.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. При проведении поверки должны быть соблюдены следующие требования безопасности:

2.1.1. При расконсервации приборов перед поверкой необходимо соблюдать правила пожарной безопасности, установленные для работы с воспламеняющимися жидкостями.

2.1.2. Процесс поверки приборов типа 2УРИ не относится к вредным условиям труда.

3. УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ

3.1. При проведении поверки должны соблюдаться следующие условия:

3.1.1. Температура рабочего пространства должна быть в диапазоне от +15 до +25 °С.

3.1.2. Изменение температуры рабочего пространства в течение 1 часа не должно быть более 2 °С.

3.1.3. Относительная влажность не должна быть более 80 % при температуре +25 °С.

3.2. Перед поверкой прибор и средства поверки должны быть приведены в рабочее состояние в соответствии с документацией по эксплуатации и выдержаны в помещении, в котором проводят поверку, не менее 1 часа.

4. ПРОВЕДЕНИЕ ПОВЕРКИ

4.1. Внешний осмотр.

4.1.1. При внешнем осмотре должно быть установлено соответствие прибора следующим требованиям:

4.1.1.1. В комплект поставки должны входить: прибор, две сменные линейки, паспорт, футляр.

4.1.1.2. На футляре должны быть нанесены: товарный знак предприятия-изготовителя, наименование и тип прибора, номер технических условий, надпись «Made in USSR».

4.1.1.3. На приборе должны быть нанесены: товарный знак предприятия-изготовителя, цена деления, порядковый заводской номер, год выпуска или его условное обозначение, надпись «Made in USSR» для экспортных поставок.

4.1.1.4. На дуге прибора должна быть нанесена шкала чисел зубьев с отметками в виде радиально расположенных штрихов, соответствующих следующим числам зубьев: 3, 4, 5, 6, 8, 10, 12, (14), 16, (18), 20, (24), 28, 40, 60 и штриха со знаком ∞, а также знак Z. Все штрихи, кроме указанных в скобках, должны быть оцифрованы, причем цифры и знаки ∞, Z не должны касаться штрихов и друг друга.

4.1.1.5. На шкале углов должны быть нанесены радиально расположенные штрихи через 1° и надписи «передний угол», «задний угол». Каждое пятое деление шкалы должно быть отмечено удлиненным штрихом, а каждое десятое деление - удлиненным штрихом и соответствующим числом, указывающим градусы. Штрихи должны доходить до края, перекрывающего дугу.

4.1.1.6. На наружных поверхностях прибора не должно быть дефектов, ухудшающих их внешний вид или влияющих на эксплуатационные качества прибора. В экспортном исполнении поверхности прибора, кроме измерительных, должны иметь противокоррозионное покрытие.

4.2. Опробование

4.2.1. При опробовании проверяют взаимодействие частей прибора. Сектор, нож и линейка должны перемещаться плавно, без заеданий и надежно закрепляться в любом положении, принцип действия прибора - механический.

4.2.2. Метод измерения и диапазон измерения задних и передних углов прибора проверяется при определении основной погрешности мерами плоского угла класса точности 2 по ГОСТ 2875-88.

4.3. Проверку размагниченности прибора производят с помощью мелких частиц из низкоуглеродистой стали. При контакте мелких частиц с прибором не должно наблюдаться их притяжение.

4.4. Определение метрологических характеристик.

4.4.1. Шеpoxoватость измерительных поверхностей линеек, ножа и планки прибора определяют визуальным сравнением с образцами шероховатости поверхности или с аттестованными образцовыми деталями. Параметр шероховатости поверхностей Ra по ГОСТ 2789-73 должен быть не более 0,16 мкм.

4.4.2. Определение отклонения от прямолинейности измерительных поверхностей линеек, ножа и планки производят методом оценки просвета при наложении измерительной поверхности поверочной линейки на измерительные поверхности линеек, ножа и планки. Величину просвета определяют визуально сравнением с образцами просвета.

Допускаемый просвет, не более, мм:

ножа и планки - 0,003

линеек - 0,005.

4.4.3. Расстояние от верхней кромки края шкалы углов до поверхности дуги прибора определяют с помощью сдвоенных щупов с номинальными значениями толщины 0,03 мм и 0,3 мм. Щупы укладывают на дугу рядом со шкалой углов, при этом верхняя кромка шкалы не должна быть выше поверхности щупов.

4.4.4. Угол между измерительными поверхностями линейки и ножа при совмещении штриха с отметкой ∞ на шкале чисел зубьев и штриха с отметкой 0 на шкале углов, определяют с помощью мер плоского угла класса точности 2 с номинальными значениями рабочих углов 90°10' и 89°50'.

Линейку с узкой измерительной поверхностью устанавливают при этом в двух крайних положениях. В случае, когда планка расположена ниже измерительной поверхности линейки, к измерительной поверхности угловой меры притирают плоскопараллельную концевую меру длины с номинальным значением 1 мм. Угол между измерительными поверхностями линейки и ножа должен быть 90° ± 10'.

4.4.5. Угол между измерительными поверхностями линейки с узкой измерительной поверхностью и планки, при совмещении штриха с отметкой по шкале чисел зубьев и штриха с отметкой 0 на шкале углов, определяют на инструментальном микроскопе. Прибор закрепляют на предметном столе микроскопа таким образом, чтобы измерительная поверхность линейки совпала с горизонтальной линией штриховой сетки микроскопа. Угол между измерительными поверхностями линейки и планки должен быть 0° ± 10'.

4.4.6. Смещение измерительной поверхности линейки с узкой измерительной поверхностью относительно вершины угла, образованного измерительными поверхностями ножа и планки, при совмещении штриха с отметкой ∞ на шкале чисел зубьев с отметкой 0 на шкале углов, определяют на универсальном микроскопе. Установку прибора на предметном столе микроскопа производят аналогично установке, описанной в п. 4.4.5.

Измерительная поверхность линейки должна проходить через вершину угла, образованного ножом и планкой. Допустимое смещение не более 0,04 мм.

4.4.7. Смещение измерительной поверхности линейки с узкой измерительной поверхностью относительно вершины угла, образованного измерительными поверхностями ножа и планки, при любом взаимном расположении шкалы чисел зубьев и шкалы углов, определяют на универсальном микроскопе. Установку прибора на предметном столе микроскопа производят аналогично установке, описанной в п. 4.4.5.

Определение величины смещения производят в двух крайних положениях шкалы чисел зубьев и шкалы углов, при этом линейку устанавливают в двух крайних положениях.

Допустимое смещение не более 0,07 мм.

4.4.8. Определение основной погрешности прибора производят для штрихов шкалы чисел зубьев с отметкой ∞, 10 и 4. При этом измерительные поверхности линейки, ножа и планки совмещают без просвета с измерительными поверхностями мер плоского угла. Поверку производят для Z = ∞ при углах: 5, 15 и 35° по шкале задних углов и 5, 15, 25° по шкале передних углов, а также для Z = 10 и Z = 4 при угле 0°.

При поверке шкалы задних углов для удобства к одной стороне меры плоского угла, находящейся в контакте с узкой измерительной поверхностью линейки, притирают концевую меру длины с номинальным размером 1 - 2 мм.

Номинальные значения рабочих углов мер плоского угла для определения основной погрешности прибора приведены в табл. 2.

Таблица 2

|

0° шкалы углов |

Шкала задних углов |

Шкала передних углов |

|||||

|

5° |

15° |

35° |

5° |

15° |

25° |

||

|

Размер меры плоского угла, градус |

|||||||

|

∞ |

90 |

95 |

105 |

125 |

85 |

75 |

65 |

|

10 |

72 |

- |

- |

- |

- |

- |

- |

|

4 |

45 |

- |

- |

- |

- |

- |

|

Основная погрешность прибора, как при незатянутом, так и при затянутом стопоре должна быть не более - 20.

5. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

5.1. Положительные результаты первичной поверки приборов предприятие-изготовитель оформляет отметкой в паспорте, заверенной поверителем.

5.2. На приборы, признанные годными при государственной периодической поверке, выдают свидетельство по форме, установленной Госстандартом.

5.3. Положительные результаты периодической ведомственной поверки оформляется отметкой в документе, составленном ведомственной метрологической службой.

5.4. Приборы, не соответствующие требованиям настоящих методических указаний, бракуются и к применению не допускаются, при этом в паспорте производится запись о непригодности приборов. Кроме того, выдается извещение о непригодности и изъятии из обращения и применения приборов, не подлежащих ремонту, или о проведении повторной поверки после ремонта.

|

РАЗРАБОТАНЫ |

Кировским инструментальным заводом «Красный инструментальщик» имени 60-летия Союза ССР Министерства станкостроительной и инструментальной промышленности СССР |

|

ИСПОЛНИТЕЛИ Е.С. Суслова (руководитель темы); Н.А. Торопова |

|

|

УТВЕРЖДЕНЫ НПО «ВНИИМ им. Д.И. Менделеева» 17.06.86 г. |

|

СОДЕРЖАНИЕ