СРЕДСТВА

КОНТРОЛЯ

И ИЗМЕРЕНИЙ ЛИНЕЙНЫХ И

УГЛОВЫХ РАЗМЕРОВ

Методики контроля и поверки

|

5 |

Приборы для |

Москва 1991

ПЕРЕЧЕНЬ КНИГ

методик контроля и поверки

Книга 1 Калибры

Книга 2 Микрометрические приборы

Книга 3 Штангенинструмент

Книга 4 Головки измерительные, индикаторы и индикаторные приборы

Книга 5 Приборы для угловых измерений

Книга 6 Меры

Книга 7 Поверочный инструмент

Составители: отдел стандартизации ВНИИизмерения.

Методики контроля и поверки (МИ) средств контроля и измерений (СКИ), выпускаемые специализированными заводами Минстанкопрома СССР, сгруппированы по видам СКИ в сборнике из семи книг. В это издание вошли в основном все МИ, утвержденные на конец 1990 г.

Сборники дополнены техническими характеристиками СКИ, выпускаемых по техническим условиям (ТУ), что создает условия контроля и поверки при отсутствии ТУ.

Порядок введения МИ на предприятии в соответствии с РД 50-661-88.

В книге 5 сборника помещены методики поверки и контроля уровней, угломеров и поверочных угольников.

Данный сборник МИ предназначен для метрологических служб предприятий и организаций отраслей машиностроения и органов Госстандарта.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

УГОЛЬНИКИ ПОВЕРОЧНЫЕ 90°

Методика контроля

МИ 1799-87

Дата введения 01.07.88

Настоящие методические указания распространяются на поверочные угольники 90°, выпускаемые по ГОСТ 3749-77, и устанавливают методику их первичного и периодического контроля.

1. ОПЕРАЦИИ И СРЕДСТВА КОНТРОЛЯ

1.1. При проведении контроля выполняют следующие операции и применяют средства контроля с характеристиками, указанными в таблице.

|

Наименование операции |

Номер пункта МИ |

Наименование образцового средства измерения или вспомогательного средства контроля |

Обязательность проведения операции при |

||

|

выпуске из производства |

выпуске после ремонта |

эксплуатации и хранения |

|||

|

Внешний осмотр |

Да |

Да |

Да |

||

|

Контроль размагниченности |

Груз из низко-углеродистой стали массой (0,1 - 0,05) г |

Да |

Да |

Да |

|

|

Определение точностных характеристик |

- |

- |

- |

||

|

Определение шероховатости поверхности угольников |

Образцы шероховатости по ГОСТ 9378-75 или аттестованные детали-образцы |

Да |

Да |

Нет |

|

|

Определение радиуса закругления измерительных поверхностей угольников типов УЛ и УЛП |

Инструментальный микроскоп по ГОСТ 8074-82; специальная пластина (приложение 1) |

Да* |

Да |

Нет |

|

|

Определение отклонения от прямолинейности измерительных поверхностей угольников типов УЛ, УЛП и УЛЦ |

Контрольный брусок по ГОСТ 22601-77 и (приложение 2); концевые плоскопараллельные меры длины 1-го класса по ГОСТ 9038-83; плоская стеклянная пластина для интерференционных измерений ПИ-60 2-го класса по ГОСТ 2923-75; линейка ЛД-1-200 по ГОСТ 8026-75; поверочная плита 1-0-630×400 по ГОСТ 10905-86 |

Да |

Да |

Да |

|

|

Определение отклонения от плоскостности опорных поверхностей угольников всех типов и измерительных поверхностей угольников типов УП и УШ |

Средства контроля по приложению 3 |

Да |

Да |

Да |

|

|

Определение отклонения от параллельности опорных поверхностей угольников типов УЛП, УП и УШ |

Скоба типа СР по ГОСТ 11098-75; пружинная измерительная головка 1 ИГП по ГОСТ 6933-81; микрометр типа МК 1-го класса по ГОСТ 6507-78; стойка С-1-28-100×40 по ГОСТ 10197-70; поверочная плита 1-0-2000×1000 по ГОСТ 10905-86; штатив Ш-1-8 по ГОСТ 10197-70; головка типа 2ИГ по ГОСТ 18833-73 |

Да |

Да |

Да |

|

|

Определение отклонения по перпендикулярности боковых поверхностей к опорным угольникам типов УП и УШ |

Поверочная плита 1-0-2000×1000 по ГОСТ 10905-75; угольники типа УШ 2-го класса по ГОСТ 3749-77; набор щупов № 2 2-го класса по ГОСТ 882-75; концевые плоскопараллельные меры длины 3-го класса по ГОСТ 9038-83; синусная линейка типа 1 по ГОСТ 4046-80 |

Да |

Да |

Нет |

|

|

Определение отклонения от перпендикулярности измерительных поверхностей к опорным поверхностям угольников |

Поверочная плита 1-0-2000×1000 по ГОСТ 10905-75; штатив Ш-1-8 по ГОСТ 10197-70; головка типа 1ИГ по ГОСТ 18833-73; угольник типа УЛЦ 0 - 1-го классов по ГОСТ 3749-77; концевые плоскопараллельные меры длины 2-го класса по ГОСТ 9038-83; плоская стеклянная пластина для интерференционных измерений ПИ-60 2-го класса по ГОСТ 2923-75; специальный прибор (см. черт. 6); линейка ЛД-1-200 по ГОСТ 8026-75; многооборотный индикатор типа 1МИГ по ГОСТ 9696-82; цилиндрический ролик (приложение 4) |

Да |

Да |

Да |

|

|

Проверка прочности соединения линейки угольника типа УШ с основанием |

Поверочная плита 1-0-2000×1000 по ГОСТ 10905-75; штатив Ш-1-8 по ГОСТ 10197-70; головка типа 2ИГ по ГОСТ 18833-73; меры массы по ГОСТ 7328-82; слесарные тиски по ГОСТ 4045-75 |

Да* |

Нет |

Нет |

|

______________

* Выборочно - в порядке, установленном предприятием-изготовителем.

1.2. Допускается применять другие вновь разработанные или находящиеся в применении средства контроля, имеющие аналогичные характеристики.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. При подготовке к проведению контроля должны быть соблюдены требования пожарной безопасности при работе с легковоспламеняющими жидкостями, используемыми для промыва поверхности от антикоррозийной смазки.

2.2. При проведении контроля должны быть соблюдены следующие требования безопасности:

безопасность производственного оборудования - по ГОСТ 12.2.003-74;

пожарная безопасность - по ГОСТ 12.1.004-85.

3. УСЛОВИЯ КОНТРОЛЯ И ПОДГОТОВКА К НЕМУ

3.1. При проведении контроля угольников температура воздуха в помещении - (20 ± 4) °С; допускаемое изменение температуры - 1 °С в течение 1 ч.

3.2. Перед проведением контроля угольники промывают в вытяжном шкафу бензином по ГОСТ 1012-72 или бензин - растворитель по ГОСТ 443-76, или моющими растворами с пассиватором, или растворителем нефрасом С50/170 по ГОСТ 8505-80, протирают чистой салфеткой и выдерживают на рабочем месте в течение 4 ч.

4. ПРОВЕДЕНИЕ КОНТРОЛЯ

4.1. Соответствие внешнего вида и Маркировки угольника требованиям ГОСТ 3749-77 устанавливают при внешнем осмотре.

4.2. Размагниченность проверяют опробыванием. Ненамагниченным считают угольник, который не притягивает предметы из низкоуглеродистой стали массой 0,1 - 0,05 г.

4.3. Определение точностных характеристик

4.3.1. Параметры шероховатости измерительных, опорных и боковых поверхностей угольников типов УП, УШ, УЛ, УЛЦ и УЛП, а также опорных поверхностей угольников типа УЛЦ определяют сравнением с рабочими образцами шероховатости поверхности или аттестованными деталями-образцами. Параметры шероховатости не должны превышать указанных в ГОСТ 3749-77.

4.3.2. Радиус закругления измерительных поверхностей должен соответствовать значению, указанному в ГОСТ 3749-77.

4.3.3. Отклонение от прямолинейности измерительных поверхностей угольников типов УЛ, УЛП и УЛЦ определяют контрольным бруском (см. приложение 2) методом сравнения зазора, образованного между рабочей поверхностью контрольного бруска и измерительной поверхностью угольника, с «образцом просвета», составленным из плоскопараллельных концевых мер длины, притертых к плоской стеклянной пластине, и лекальной линейки. Для этого контролируемый угольник типов УЛ и УЛП накладывают рабочей поверхностью на измерительную поверхность контрольного бруска, установленного на поверхности поверочной плиты. Наклоняя угольник в вертикальной плоскости на угол ± 15° от вертикального положения, оценивают максимальное значение зазора, сравнивая его с «образцом просвета».

При определении допуска прямолинейности образующих угольников типа УЛЦ накладывают угольник на измерительную поверхность контрольного бруска. Для угольников размером более 250 мм допускается накладывать контрольный брусок на угольник, размещенный на поверочной плите. Отклонение прямолинейности определяют не менее чем у шести равномерно расположенных образующих.

Отклонение от прямолинейности измерительных поверхностей угольников типов УЛ, УП и УЛЦ не должно превышать значения допуска прямолинейности измерительных поверхностей по ГОСТ 3749-77.

4.3.4. Отклонение от плоскостности поверхностей угольников определяют интерференционным методом при помощи поверочных линеек, установочного приспособления и специального приспособления.

При интерференционном методе контроля отклонения от плоскостности определяют плоской стеклянной пластиной, подсчитывая число интерференционных полос или оценивая искривление интерференционных полос. Отсчитывание полос или оценку их искривления осуществляют, отступая 0,5 мм от края контролируемой поверхности. Если длина контролируемой поверхности превышает диаметр пластины, то определяют отклонение от плоскостности отдельных участков, при этом отклонение от плоскостности на каждом участке не должно превышать значения, определяемого по формуле

![]()

![]() (1)

(1)

где Δ - допуск плоскостности на всю длину контролируемой поверхности; п - число участков;

При определении отклонения от плоскостности поверхностей угольников поверочной линейкой, зазор оценивают визуально сравнением с «образцом просвета».

При определении отклонения от плоскостности измерительных поверхностей угольников типов УП и УШ, а также опорных поверхностей угольников типа УП поверочные линейки накладывают в продольном и двух диагональных направлениях. При определении отклонения от плоскостности опорных поверхностей угольников типа УШ при помощи поверочной линейки последнюю накладывают на контролируемую поверхность в продольном, поперечном и двух диагональных направлениях.

Отклонения от плоскостности измерительных поверхностен угольников типа УШ высотой 630 мм и более контролируют измерительной головкой методом сличения с поверочной линейкой типа ШМ, установленной на аттестованном сечении поверочной плиты (с учетом поправок на образцовую поверхность).

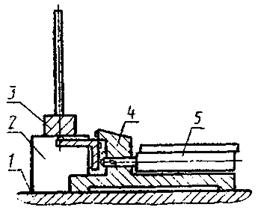

Отклонение от плоскостности опорных поверхностей угольников типа УЛЦ определяют при помощи установочного приспособления (черт. 1), размещенного на поверочной плите 1.

Черт. 1

На три сферические опоры приспособления 2 торцом устанавливают контролируемый угольник 3. Измерительный наконечник рычажно-пружинной головки 4, закрепленной в специальной стойке 5, вводят в контакт с контролируемой торцевой поверхностью угольника. Вращая угольник вокруг вертикальной оси, наблюдают за показаниями головки.

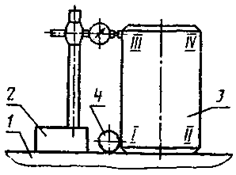

При определении отклонения от плоскостности опорных поверхностей угольников типа УШ высотой 630 мм и более применяют специальное приспособление (черт. 2), которое устанавливают на поверочную плиту 1.

Черт. 2

В приспособлении 4 закрепляют рычажно-зубчатую головку 5 с ценой деления 0,001 мм.

Между контролируемой поверхностью угольника и рабочей поверхностью плиты помещают две концевые меры длины 2 одинакового номинального размера. Перемещая приспособление в направлении длинного, а затем короткого ребер контролируемой поверхности, определяют отклонение от плоскостности как разность между минимальным и максимальным отсчетами по шкале рычажно-зубчатой головки.

Отклонение от плоскостности поверхностей угольников не должно превышать значения допуска плоскостности, указанные в ГОСТ 3749-77.

4.3.5. Отклонение от параллельности опорных поверхностей угольников типов УЛП, УП 0 и 1-го классов и угольников типа УШ 0 класса всех размеров и 1 и 2-го классов высотой 60 мм определяют рычажной скобой.

Отклонение от параллельности опорных поверхностей угольников типа УП 2-го класса определяют микрометром типа МК. Контроль выполняют не менее чем в двух точках для угольников высотой до 100 мм и трех точках - для угольников других размеров. Отклонение от параллельности определяют как максимальную разность результатов измерений высоты опорной части угольника.

Отклонение от параллельности опорных поверхностей угольников типа УШ высотой 100 и 160 мм 1 и 2-го классов определяют пружинной головкой, закрепленной в стойке. Для этого угольник устанавливают на столе стойки так, чтобы наконечник касался опорной поверхности в нескольких точках по ее длине. Отклонение определяют как максимальную разность полученных отсчетов.

Отклонение от параллельности опорных поверхностей угольников типа УШ 1-го класса высотой 250 мм и более определяют скобой не менее чем в трех сечениях, равномерно расположенных по длине опорной части угольника.

Отклонение от параллельности опорных поверхностей угольников типа УШ 2-го класса высотой 250 мм и более определяют на поверочной плите 0 класса. Для этого угольник устанавливают на плите и рычажно-зубчатой головкой, закрепленной в штативе, который перемещается по плите вдоль длинного и короткого ребер опорной части угольника, определяют отклонение от параллельности его поверхностей как максимальную разность отсчетов.

Отклонения от параллельности опорных поверхностей угольников не должны превышать соответствующего допуска параллельности, указанного в ГОСТ 3749-77.

4.3.6. Отклонение от перпендикулярности боковой поверхности угольников типов УП и УШ к опорной поверхности определяют на поверочной плите при помощи угольников типа УШ 2-го класса соответствующей высоты.

Для этого к боковой поверхности контролируемого угольника типа УП, установленного вертикально на плите, подводят до соприкасания измерительную поверхность образцового угольника. При наличии зазора в какой-либо части по высоте угольника его значение определяют при помощи щупов.

Отклонение от перпендикулярности боковой поверхности угольника 2 (черт. 3) типа УШ, расположенного на плите 1, определяют, помещая под опорную поверхность образцового угольника 3 две концевые плоскопараллельные меры длины одного номинального размера или синусную линейку 4. Отклонение от перпендикулярности боковой поверхности к опорной не должно превышать значение соответствующего допуска перпендикулярности, указанного в ГОСТ 3749-77.

Черт. 3

4.3.7. Определение отклонения от перпендикулярности измерительных поверхностей к опорным поверхностям угольников.

4.3.7.1. Отклонение от перпендикулярности измерительных поверхностей к опорным поверхностям угольников типа УЛЦ определяют методом калибровки.

Черт. 4

На поверочной плите 1 (черт. 4) укрепляют струбцинами цилиндрический ролик 4 в качестве упора и штатив 2 с закрепленной в нем рычажно-зубчатой измерительной головкой с плоским наконечником. Контролируемый угольник 3 устанавливают на плите и прижимают к упору. Измерительный наконечник головки подводят к измерительной поверхности угольника на расстоянии 2 - 3 мм от верхнего края, при этом рабочая поверхность плоского наконечника должна быть расположена параллельно образующей роликового упора (отклонение от параллельности не должно превышать 0,002 мм на длине плоскости наконечника, что определяют при помощи этого же угольника). Прижимая угольник к упору последовательно в точках I, II, III, IV, снимают показания aI, aII, aIII, aIV.

Отклонение от перпендикулярности измерительных поверхностей к опорным Δ определяют по формулам:

![]() (2)

(2)

![]() (3)

(3)

![]() (4)

(4)

![]() (5)

(5)

где ΔI - отклонение от перпендикулярности измерительной поверхности (образующей) III - I к опорной поверхности I - II;

Δ2 - отклонение от перпендикулярности измерительной поверхности (образующей) IV - II к опорной поверхности II - I;

Δ3 - отклонение от перпендикулярности измерительной поверхности (образующей) I - III к опорной поверхности III - IV;

Δ4 - отклонение от перпендикулярности измерительной поверхности (образующей) II - IV к опорной поверхности IV - III.

Положительное значение Δ показывает, что отклонение от перпендикулярности направлено в сторону увеличения рабочего угла, отрицательное - в сторону его уменьшения.

Измерения проводят не менее чем в трех диаметральных сечениях угольника. Отклонение от перпендикулярности не должно превышать значения допуска перпендикулярности, указанного в ГОСТ 3749-77.

4.3.7.2. Отклонение от перпендикулярности измерительной поверхности Б к опорной поверхности Г у угольников типов УЛ, УЛП, УП и УШ, а также измерительной поверхности В к опорной поверхности Ж (обозначение поверхностей в соответствии с ГОСТ 3749-77) у угольников типа УЛ определяют на приспособлении (черт. 4) методом сличения с образцовым угольником, при этом при контроле угольников с плоской измерительной поверхностью типов УП и УШ плоский наконечник заменяют сферическим.

В качестве образцовых угольников следует применять:

угольники 0 класса типа УЛЦ (с учетом их отклонений) - для контроля угольников 0 и 1-го классов всех типов высотой до 630 мм;

угольники 1-го класса (с учетом отклонений) для контроля угольников 2-го класса всех типов высотой св. 630 мм.

Угольники 0 или 1-го класса - для контроля угольников 2-го класса типов УП и УШ.

Высота H образцового угольника должна быть не менее высоты контролируемого.

Отклонения от перпендикулярности определяют в последовательности, приведенной ниже.

Образцовый угольник прижимают к упору и снимают показания σ1 по шкале измерительной головки. Затем к упору прижимают поверяемый угольник и снимают второе показание σ2.

Отклонение от перпендикулярности Δ определяют по формуле

Δ = σ2 - σ1 + Δ0, (6)

где Δ0 - отклонение от перпендикулярности образцового угольника.

Отклонения от перпендикулярности измерительных поверхностей В к опорным поверхностям Ж у угольников типов УЛП, УП и УШ определяют при помощи образцовых угольников, совмещая рабочие поверхности внутреннего угла контролируемого угольника 1 (черт. 5) с соответствующими поверхностями наружного угла образцового угольника 2.

Черт. 5

Отклонение от перпендикулярности определяют методом сравнения с «образцом просвета» и с учетом отклонения от перпендикулярности Δ образцового угольника подсчитывают по формуле

Δ = Δ0 ± i. (7)

Знак плюс применяют для случая, показанного на черт. 5а, знак минус - для случая, показанного на черт. 5б. Правило злаков для образцового угольника указано в п. 4.3.7.1.

При контроле угольников 2-го класса высотой более 630 мм допускается применять образцовые угольники, высота которых меньше высоты контролируемых. При этом значения отклонений от перпендикулярности, полученные по формулам (6) и (7), необходимо умножить на коэффициент K, рассчитанный по формуле

![]() (8)

(8)

где Нк - высота контролируемого угольника, мм;

H0 - высота образцового угольника, мм.

Отклонение от перпендикулярности измерительных к опорным поверхностям допускается также определять при помощи специального прибора, схема которого показана на черт. 6.

Черт. 6

При этом измерительную каретку 1 устанавливают и закрепляют на колонке 2 так, чтобы наконечник каретки расположился на расстоянии 2 - 3 мм от свободного конца длинной стороны контролируемого угольника 3.

Установочную каретку 4 опускают вниз до упора и в этом положении закрепляют.

Контролируемый угольник прижимают к неподвижному упору нижней каретки в положение I (черт. 6а) и снимают первое показание по шкале измерительной головки. Затем угольник переставляют в положение II, переключателем изменяют направление измерительного усилия отсчетного устройства и снимают второе показание.

Отклонение от перпендикулярности определяют как половину разности полученных отсчетов.

При определении отклонения от перпендикулярности внутренних рабочих поверхностей угольников типов УЛП, УП и УШ каретки устанавливают так, чтобы установочная каретка с неподвижным упором находилась выше измерительной каретки (черт. 6б).

Отклонение от перпендикулярности измерительных поверхностей к опорным у угольников типов УЛ и УЛП определяют в пределах поворота угольника в плоскости опорной поверхности на угол ± 15° от среднего положения.

Отклонение от перпендикулярности угольников типов УП и УШ 2-го класса высотой 250 мм и более допускается определять методом, схема которого показана на черт. 7.

Черт. 7

Поверочную линейку 1 типа ШД накладывают боковой поверхностью на плиту 6 и закрепляют при помощи двух струбцин. На плиту в средней части линейки устанавливают неподвижный ролик 2 и закрепляют при помощи струбцины. Контролируемый угольник 5 накладывают на плиту в положении II и прижимают рукой к рабочей поверхности линейки и образующей неподвижного ролика. Многооборотный индикатор 4 со сферическим наконечником закрепляют в штативе в горизонтальном положении и располагают на плите, как указано на черт. 7. Подвижный цилиндрический ролик 3, диаметр которого не должен отличаться от диаметра неподвижного ролика более чем 0,001 мм (приложение 4), перемещают по плите так, чтобы его образующая находилась в контакте с измерительной поверхностью контролируемого угольника.

При контакте образующей подвижного ролика с измерительным наконечником индикатора находят положение ролика, соответствующее максимальному показанию индикатора. Подвижный ролик отводят, угольник перекладывают в положение I и, без смещения штатива с индикатором, передвигая подвижный ролик вдоль измерительной поверхности угольника, находят максимальное показание индикатора. Отклонение от перпендикулярности определяют как половину разности отсчетов в положениях I и II угольника.

Указанную операцию проводят не менее четырех раз, а за результат измерения принимают среднее арифметическое значение.

При контроле угольника типа УШ под его боковую поверхность подкладывают прокладку соответствующей высоты для исключения наклона угольника под действием собственной массы.

Отклонение от перпендикулярности измерительных поверхностей к соответствующим опорным поверхностям угольников всех типов не должно превышать значения соответствующего допуска перпендикулярности, установленного в ГОСТ 3749-77.

Допускается применять угольники типов УП и УШ, находящиеся в эксплуатации, отклонения от перпендикулярности которых превышают значения допуска перпендикулярности, приведенные для угольников 2-го класса в ГОСТ 3749-77, не более чем в 1,5 раза. По всем остальным параметрам они должны соответствовать требованиям, предъявляемым к угольникам типов УП и УШ 2-го класса. Допущенным к применению угольникам следует присваивать 3-й класс.

4.4. Прочность соединения линейки угольников УШ с основанием контролируют в последовательности, указанной ниже.

Угольник за основание закрепляют в тисках или специальном приспособлении, используя прокладки. К линейке угольника подвешивают (или прикладывают) на 2 - 3 мин меру массы в соответствии с ГОСТ 3749-77 на расстоянии 20 мм от места закрепления для угольников высотой до 160 мм, 100 мм - для угольников высотой свыше 160 мм до 630 мм и 250 мм - для угольников высотой свыше 630 мм. После снятия нагрузки и выдержки в течение 10 мин контролируют отклонение от перпендикулярности измерительной поверхности к опорной согласно п. 4.3.7.2.

Соединение считается прочным, если отклонение от перпендикулярности измерительной поверхности к опорной не превышает значения соответствующего допуска перпендикулярности, установленного в ГОСТ 3749-77.

5. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

5.1. Положительные результаты первичного контроля угольников изготовитель оформляет записью в паспорте.

5.2. Положительные результаты ведомственного периодического контроля угольников оформляют в порядке, установленном ведомственной службой.

5.3. Угольники, не удовлетворяющие требованиям настоящей методики, к выпуску и применению не допускают. Свидетельства о контроле аннулируют.

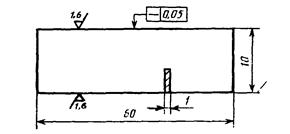

ПРИЛОЖЕНИЕ 1

Справочное

Материал: свинец по ГОСТ 3778-77.

ПРИЛОЖЕНИЕ 2

Справочное

Материал: сталь марки ШХ15 по ГОСТ 801-78.

Твердость: 61 ... 66 HRCэ.

ПРИЛОЖЕНИЕ 3

Обязательное

Средства контроля плоскостности поверхностей

|

Контролируемый угольник |

Средства контроля плоскостности поверхностей |

|||

|

Тип |

Класс |

Высота, мм |

измерительных |

опорных |

|

УЛ |

0 |

60 - 160 |

- |

Плоская стеклянная пластина для интерференционных измерений ПИ-60 2-го класса по ГОСТ 2923-75 |

|

УЛП |

60 - 250 |

|||

|

УЛ |

1 |

60 - 160 |

- |

Линейки ЛД-0-80, ЛД-0-125, ЛД-0-200 и ЛД-0-320 по ГОСТ 8026-75; концевые плоскопараллельные меры длины 1-го класса по ГОСТ 9038-83; плоская стеклянная пластина для интерференционных измерений ПИ-60 2-го класса по ГОСТ 2923-75 |

|

УЛП |

60 - 250 |

|||

|

УЛЦ |

0 |

160 - 630 |

- |

Поверочная плита 1-00-2000 ×1000 по ГОСТ 10905-75; измерительная головка с ценой деления 1 мкм по ГОСТ 14711-69; установочное приспособление (см. черт. 1) |

|

1 |

160 - 630 |

|||

|

УП |

1 |

60 - 100 |

Плоская стеклянная пластина для интерференционных измерений ПИ-60 2-го класса по ГОСТ 2923-75 |

Линейки ЛД-0-80, ЛД-0-125, ЛД-0-200, ЛД-0-320, ЛД-0-500 ГОСТ 8026-75 |

|

160 - 400 |

Концевые плоскопараллельные меры длины 2-го класса по ГОСТ 9038-83; плоская стеклянная пластина для интерференционных измерений ПИ-60 2-го класса по ГОСТ 2923-75 |

|||

|

2 |

60 - 400 |

Линейка ЛД-0-500 по ГОСТ 8026-75: концевые плоскопараллельные меры длины 2-го класса по ГОСТ 9038-83; плоская стеклянная пластина для интерференционных измерений ПИ-60 2-го класса по ГОСТ 2923-75 |

||

|

УШ |

0 |

60 - 400 |

Плоская стеклянная пластина для интерференционных измерений ПИ-60 2-го класса по ГОСТ 2923-75 |

Линейки ЛД-0-80, ЛД-0-125, ЛД-0-200, ЛД-0-320, ЛД-0-500 по ГОСТ 8026-75 |

|

1 |

60 - 100 |

Линейки ЛД-0-80, ЛД-0-125, ЛД-0-200, ЛД-0-320, ЛД-0-500 по ГОСТ 8026-75; концевые плоскопараллельные меры длины 2-го класса по ГОСТ 9038-83; плоская стеклянная пластина для интерференционных измерений ПИ-60 2-го класса по ГОСТ 2923-75 |

||

|

160 - 400 |

||||

|

1 |

630 - 1000 |

Линейки ШМ-0-630 и ШМ-0-1000 по ГОСТ 8026-75; плита поверочная 1-00-1600×1000 по ГОСТ 10905-86; головка измерительная рычажно-зубчатая типа 1ИГ по ГОСТ 18833-73; штатив Ш-1-8 по ГОСТ 10197-70 |

Специальное приспособление (см. черт. 2) |

|

|

2 |

60 - 400 |

Линейки ЛД-0-80, ЛД-0-125, ЛД-0-320, ЛД-0-500 по ГОСТ 8026; меры длины концевые плоскопараллельные 2-го класса по ГОСТ 9038-83; плоская стеклянная пластина для интерференционных измерений ПИ-60 2-го класса по ГОСТ 2923-75 |

||

|

630 - 1600 |

Линейки ШМ-0-630, ШМ-0-1000, ШМ-0-1600 по ГОСТ 8026-75; головка измерительная рычажно-зубчатая типа 1ИГ по ГОСТ 18833-73. плита поверочная 1-00-2000×1000 по ГОСТ 10905-86; штатив Ш-1-8 по ГОСТ 10197-70 |

Специальное приспособление (см. черт. 2) |

||

ПРИЛОЖЕНИЕ 4

Справочное

Материал: сталь У8А по ГОСТ 1435-74.

Твердость: 59 ... 63 HRCэ.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАНЫ И ВНЕСЕНЫ Государственным комитетом СССР по стандартам

ИСПОЛНИТЕЛИ

А.М. Смогоржевский, И.Г. Анфимова

2. УТВЕРЖДЕНЫ НПО «ВНИИизмерения» 25.09.87

3. ВЗАМЕН ГОСТ 8.408-80

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, перечисления, приложения |

|

Приложение 2 |

|

|

Разд. 1 |

|

|

ГОСТ 1435-74 |

Приложение 4 |

|

ГОСТ 2923-75 |

|

|

Вводная часть, разд. 1, 4.1, 4.3.1, 4.3.2, 4.3.3, 4.3.4, 4.3.5, 4.3.6, 4.3.7.1, 4.3.7.2 |

|

|

Приложение 1 |

|

|

Разд. 1 |

|

|

Разд. 1 |

|

|

ГОСТ 6507-78 |

Разд. 1 |

|

ГОСТ 6933-81 |

Разд. 1 |

|

Разд. 1 |

|

|

ГОСТ 8026-75 |

|

|

Разд. 1 |

|

|

ГОСТ 9038-83 |

|

|

ГОСТ 9378-75 |

Разд. 1 |

|

Разд. 1 |

|

|

Разд. 1 |

|

|

ГОСТ 14711-69 |

Приложение 3 |

|

Разд. 1 |

|

СОДЕРЖАНИЕ