Методические указания Минздрава СССР

"Санитарно-гигиенический контроль систем

вентиляции

производственных помещений"

(утв.

Главным государственным санитарным врачом СССР

от 5 сентября 1987 г. № 4425-87)

1. Общие положения

1.1. Методические указания предназначены для применения органами и учреждениями санитарно-эпидемиологической службы при осуществлении предупредительного и текущего санитарного надзора за вентиляцией на проектируемых и действующих промышленных предприятиях, а также для санитарных лабораторий и вентиляционных служб предприятий при проведении контроля за системами промышленной вентиляции, состоянием воздушной среды и микроклиматом производственных помещений.

Термины и определения, применяемые в вентиляционной технике, приведены в приложении № 1.

1.2. С выходом настоящих указаний отменяется Инструкция по санитарно-гигиеническому контролю систем вентиляции производственных помещений № 1893-78.

1.3. Предупредительный санитарный надзор за системами вентиляции промышленных предприятий проводится при:

а) проектировании, строительстве, реконструкции или изменении профиля и технологии производства на предприятиях, цехах, участках;

б) вводе в эксплуатацию вновь смонтированных систем вентиляции;

в) вводе в эксплуатацию реконструированных систем вентиляции;

г) вводе в эксплуатацию новых типов технологического оборудования, новых технологических процессов и новых химических веществ, могущих оказать вредное воздействие на организм человека или загрязнять окружающую среду.

Вновь выстроенные или реконструированные вентиляционные системы промышленных предприятий принимаются в эксплуатацию в установленном порядке специальной комиссией, в которую включается представитель санитарно-эпидемиологической службы.

Обследование и оценку вентиляции при вводе в эксплуатацию новых и реконструируемых систем, нового оборудования, процессов и веществ следует производить после полного завершения строительно-монтажных работ. Перед обследованием технологические процессы должны быть отлажены в соответствии с регламентом; при обследовании производственное оборудование должно работать с. проектной нагрузкой, вентиляционные системы должны пройти монтажную наладку и иметь проектную производительность.

1.4. Предупредительный санитарный надзор за вентиляцией промышленных предприятий осуществляется в виде:

а) составления заключений по проектным материалам (техническим проектам и рабочим чертежам) о правильности выбора схемы вентиляции;

б) наблюдения за ходом монтажа вентиляционных систем;

в) наблюдения за ходом наладки вентсистем;

г) участия в приемке и составлении заключений о соответствии систем вентиляции, вводимых в эксплуатацию или реконструируемых, действующим санитарно-гигиеническим правилам и нормам.

1.5. Текущий санитарный надзор за системами вентиляции действующих промышленных предприятий осуществляется в виде выборочного контроля за:

- состоянием воздушной среды в рабочей зоне (или на постоянных рабочих местах) и в местах расположения воздухозаборных устройств;

- работой вентиляционный систем, их состоянием и эксплуатацией.

Объем и периодичность выборочного контроля определяется санитарным врачом, исходя из степени возможного вредного воздействия производственной воздушной среды на данном предприятии на организм работающих, из особенностей технологического процесса и характера производственного оборудования, а также на основе анализа профессиональной заболеваемости на данном предприятии.

1.6. Санитарно-эпидемиологическая станция осуществляет текущий контроль также посредством анализа данных инструментальных замеров вентиляции, представляемых в СЭС санитарными лабораториями и вентиляционными службами промышленных предприятий в соответствии с "Положением о санитарной лаборатории на промышленном предприятии", а также данными наладки вентиляционных систем.

1.7. Действующие вентиляционные системы должны подвергаться регулярной проверке силами вентслужб или санитарных лабораторий предприятий в следующие сроки:

|

а) в помещениях, где возможно выделение вредных веществ 1 и 2 класса опасности |

- 1 раз в месяц |

|

б) системы местной вытяжной и местной приточной вентиляции |

- 1 раз в в год |

|

в) системы общеобменной механической и естественной вентиляции |

- 1 раз в 3 года |

Контроль за соблюдением периодичности проверки вентиляции должен осуществляться санэпидстанциями.

В случае реконструкции вентиляционных систем после изменения технологического процесса, оборудования и перестройки помещения проверка должна осуществляться сразу после реконструкции, независимо от сроков периодического контроля.

1.8. Общий объем необходимых исследований, проводимых санитарными лабораториями и вентиляционными службами промышленных предприятий и планы проведения этих исследований на предприятиях, цехах, участках должны согласовываться с санэпидстанцией.

1.9. К контролю вентиляции и оценке ее гигиенической эффективности следует приступать после осуществления всех необходимых технологических, эксплуатационных и организационных мероприятий по ликвидации или снижению выделений избыточного тепла, пыли и газов от оборудования в помещение.

1.10. Представитель санэпидстанции перед контролем вентиляционных систем должен ознакомиться со следующими документами:

- утвержденным в установленном порядке проектом вентиляции, а также перечнем отступлений от проекта;

- актами осмотра и приемки скрытых работ;

- протоколами технических испытаний и наладки вентсистем;

- паспортами вентсистем;

- графиками планово-предупредительного ремонта (ППР), журналами его ремонтов и эксплуатации вентоборудования.

2. Параметры, измеряемые при санитарно-гигиеническом обследовании производственных помещений; приборы и методы измерений

2.1. При санитарно-гигиеническом контроле вентиляции в зависимости от конкретных условий, особенностей технологического процесса и типа вентиляционного оснащения производственного помещения должны измеряться следующие параметры воздушной среды: концентрация вредных веществ в воздухе рабочей зоны, температура, относительная влажность и подвижность воздуха, интенсивность теплового облучения, а также следующие параметры вентиляции: скорости и температуры воздушных потоков; производительность, развиваемое давление и число оборотов вентилятора, разность давлений или разрежения, шум и вибрация элементов вентсистем, концентрация вредных веществ в приточном воздухе.

2.2. Контроль параметров воздушной среды следует осуществлять в воздухе рабочей зоны для сопоставления их со значениями, установленными ГОСТ 12.1.005-76 и "Санитарными нормами микроклимата производственных помещений" № 4088-86 (от 31.03.86).

2.3. Контроль параметров вентиляции осуществляется:

а) при измерении скоростей и температур воздушных потоков в рабочей зоне, в открытых проемах укрытий и рабочих сечениях воздухоприемных устройств, а также в транспортных, монтажных и аэрационных проемах, в приточных струях от воздухораздающих устройств, воздушных душей и завес;

б) при определении производительности вентилятора и развиваемого им давления - в воздуховодах общеобменных приточных и вытяжных систем, встроенных в оборудование местных отсосов и аспирационных укрытий;

в) при измерении разности давлений или разрежения - в производственных помещениях относительно соседних помещений или атмосферы, в боксах, кабинах и укрытиях относительно помещения.

А. Параметры воздушной среды

2.4. Измерение концентрации вредных веществ осуществляется путем отбора пробы воздуха и полного их улавливания из измеренного объема воздуха. Отбор проб должен проводиться непосредственно в зоне дыхания работающего либо в пределах рабочей зоны при характерных производственных условиях.

На отдельных этапах технологического процесса в каждой точке должно быть отобрано не менее пяти последовательных проб (в соответствии с требованиями ГОСТ 12.1.005-76).

2.5. Для отбора проб воздуха в качестве побудителей тяги могут быть использованы аспираторы (завода "Красногвардеец", мастерских ЛНИИГТ и др.), воздушные эжекторы, водоструйные насосы и другое оборудование.

При отборе проб воздуха, для определения которых требуется аспирировать расход больше 20 л/мин, следует использовать более производительные побудители тяги:

- бытовые электропылесосы;

- вентиляторы высокого давления.

2.6. В комплекте с высокопроизводительными побудителями тяги для измерения расхода воздуха могут быть использованы:

- газовые счетчики: лабораторные мокрые типа ГСВ, бытовые сухие типа ГФК и ГК, промышленные ротационные типа ГС;

- ротаметры стеклянные типа РС-3 или РС-5, измеряющие расход до 100 - 160 л/мин;

- реометры стеклянные с диафрагмой типа РДС, измеряющие расход воздуха до 160 л/мин.

2.7. Вид поглотительного устройства (фильтра) при отборе проб воздуха следует выбирать в зависимости от агрегатного состояния химических свойств вредного вещества.

2.8. Для контроля микроклиматических условий производственных помещений следует измерять следующие параметры:

Таблица 1

|

№ пп |

Параметр |

Единица измерения |

Приборы для измерения параметра |

|

1. |

Температура по сухому термометру |

°С |

Жидкостные термометры, психрометры |

|

а) наружного воздуха |

|||

|

б) воздуха на рабочем месте |

|||

|

2. |

Температура по влажностному термометру |

°С |

Психрометры |

|

а) наружного воздуха |

|||

|

б) воздуха на рабочем месте |

|||

|

3. |

Относительная влажность воздуха |

% |

Психрометры, гигрометры |

|

4. |

Подвижность воздуха |

м/с |

Анемометры, крыльчатые, термоэлектрические |

|

5. |

Температура нагретых поверхностей |

°С |

Контактные жидкостные термометры, термопары |

|

6. |

Интенсивность теплового излучения |

ккал/м2/ч |

Актинометры |

2.9. При проведении измерений параметров микроклимата необходимо соблюдать следующие требования:

а) при равномерном распределении по площади цеха источников тепловыделений точки измерения располагаются равномерно по всему цеху в соответствии с табл. 2.

Точки измерения следует располагать в центре условных квадратов, разделяющих основную площадь помещения;

Таблица 2

|

Площадь цеха, м2 |

Минимальное количество точек измерения |

|

Менее 100 |

4 |

|

100 - 400 |

8 |

|

более 400 |

9 |

|

|

(расстояние между точками не более 12 м) |

б) при неравномерном распределении источников тепловыделений, площадь рабочей зоны должна разбиваться на участки с различной теплонапряженностью ("холодные" и "горячие" участки). Параметры микроклимата определяются отдельно в рабочей зоне каждого участка, площадь которого не должна превышать 150 м2.

2.10. Температура, относительная влажность и подвижность воздуха в производственных помещениях должны измеряться для работ сидя на высоте 1,0 м, для работ стоя - 1,5 м над полом или площадкой, где находится рабочий. Подвижность воздуха при выполнении работ I категории тяжести, кроме того, измеряется на высоте 0,1 и 1,65 м от пола.

Температуру и влажность наружного воздуха следует измерять на открытой территории с наветренной стороны здания на высоте 1,0 - 2,0 м над поверхностью земли. Расстояние между местом измерения и зданием должно быть не менее одной высоты и не более 4 - 5 высот здания.

2.11. При постоянном технологическом процессе и установившемся тепловлажностном режиме в помещении минимальная продолжительность одного дневного наблюдения должна составлять при односменной работе:

- в холодное время года - всю первую половину рабочего дня;

- в теплое время года - всю вторую половину рабочего дня.

При работе в несколько смен измерения проводятся в течение одних суток в теплый и холодный периоды года.

2.12. При колебаниях тепловой нагрузки в зависимости от технологического процесса измерения параметров микроклимата необходимо проводить во все периоды года при наибольших и наименьших величинах тепловой нагрузки в течение не менее двух дней не реже одного раза в час.

2.13. Измерение температур нагретых поверхностей и оборудования с целью проверки их соответствия требованиям п. 11, 14 СН 245-71 допускается проводить выборочно.

При тепловом облучении рабочих мест интенсивность облучения следует измерять для работ сидя на высоте 1,0 м, для работ стоя 1,5 м над уровнем пола или рабочей площадки, в направлении, перпендикулярном к источнику излучения.

В кондиционируемых помещениях измерения необходимо проводить в холодный и теплый периоды года в течение не менее одного дня с определением нормируемых параметров не менее 3 раз в день.

Б. Параметры вентиляции

2.15. При измерении скоростей воздушных потоков в рабочей зоне и на рабочих местах, в приточных струях, в открытых рабочих проемах укрытий и местных воздухоприемных устройств, в воздуховодах, а также в транспортных, монтажных и аэрационных проемах следует использовать в диапазонах:

- 0,2 - 5 м/с - крыльчатые анемометры, либо термоэлектроанемометры;

- более 5 м/с - чашечные анемометры, пневмометрические трубки в комбинации с дифференциальными манометрами.

Измерения должны производиться приборами, снабженными графиками тарировки.

2.16. В процессе измерений крыльчатый анемометр должен устанавливаться так, чтобы ось рабочего колеса совпадала с направлением потока и показания счетчика увеличивались. Чашечный анемометр устанавливается так, чтобы ось рабочего колеса была перпендикулярна направлению потока.

Скорость воздуха в проемах площадью до 1 м2 следует измерять путем медленного (порядка 5 - 10 см/с) зигзагообразного перемещения анемометра по площади проема. В проемах большей площади - скорости воздуха измеряются также последовательным перемещением в центрах равновеликих площадей, на которые условно разбивается сечение проема.

В процессе измерений испытатель не должен заслонять собой поток воздуха, притекающий к проему. С этой целью, а также при измерениях в труднодоступных местах, полую рукоятку анемометра насаживают на деревянный стержень необходимой длины.

Измерение скорости воздуха следует проводить не менее 2 - 3 раз; если расхождение результатов измерений превышает 5 %, то следует провести дополнительные замеры.

2.17. При измерениях скоростей воздуха в узких щелях и отверстиях местных отсосов обечайка анемометра должна примыкать к кромкам щели, а сам анемометр должен перемещаться вдоль щели. Величина скорости, полученная в результате измерения анемометром, должна умножаться на поправочный коэффициент, приведенный в табл. 3, в зависимости от типа, прибора и высоты щелевого отверстия.

2.18. При измерении скоростей воздуха термоэлектроанемометрами в сильно пульсирующих потоках отбор показания следует проводить не менее 20 сек в каждой точке, фиксируя максимальное значение по шкала прибора.

Таблица 3

"Поправочный коэффициент к показаниям анемометра при измерении скорости всасывания в щелевых отверстиях"

|

Тип анемометра |

Высота всасывающего отверстия, мм |

|||||||

|

20 |

40 |

60 |

80 |

100 |

150 |

200 |

300 |

|

|

Чашечный |

- |

2,1 |

1,6 |

1,5 |

1,5 |

1,2 |

1,1 |

0,9 |

|

Крыльчатый c обечайкой диаметром 80 мл |

5,3 |

2,1 |

1,3 |

1,0 |

0,9 |

0,85 |

0,85 |

0,85 |

|

Крыльчатый с обечайкой диаметром 100 мм |

- |

1,8 |

1,2 |

1,1 |

1,0 |

0,9 |

0,85 |

0,85 |

2.19. Измерение скорости воздушных потоков в каналах или воздуховодах больших размеров может производиться с помощью анемометров. Выбор измерительного сечения в канале и количество точек измерений производится также, как и при измерениях пневмометрическими трубками.

2.20. Окончательный результат при измерении скорости воздушных потоков анемометрами вычисляется как среднее значение из "n" измерений

где: Vi - величина скорости воздуха одного измерения, м/с.

2.21. Производительность вентсистем, местных отсосов, аспирационных укрытий и т.д. определяется по формуле:

|

Z = Vср × F × 3600, м3/ч |

(2.2) |

где: Vср - средняя скорость, м/с;

F - площадь сечения проема, укрытия воздуховода, всасывающего отверстия, местного отсоса, щели, патрубка, канала и т.п., м2.

2.22. При определении скорости воздушных потоков с помощью пневмометрических трубок средняя скорость в измеряемом сечении вычисляется по формуле (при нормальных условиях: температура воздуха +20 °С, атмосферное давление 760 мм рт. ст.):

где: H - динамическое давление в измеряемом сечения, кгс/м2 (см. п. 2.26).

При условиях, отличающихся от нормальных, следует вычислять среднюю скорость по формуле:

|

|

(2.4) |

где: t - температура воздуха в измеряемом сечении, °С;

В - атмосферное давление во время измерения, кПа.

2.23. Динамическое давление в воздуховодах измеряется микроманометрами или жидкостными U-образными манометрами в комплекте с пневмометрическими трубками. Присоединение пневмометрической трубки к микроманометру осуществляется в соответствии с рис. 1.

Минимальные значения скоростей воздушных потоков, измеряемые с помощью микроманометров, составляют, м/с:

для U-образного манометра - 7 - 8

для микроманометра ЦАГИ - 4

для микроманометра ММН - 3.

Для скоростей меньших значений точность измерения резко падает и в этих случаях следует применять другие методы измерений (например, крыльчатые анемометры и др.).

Примечание:

При измерении давлений в воздуховодах и приточных струях пневмометрическими трубками могут наблюдаться заметные пульсации столба жидкости в микроманометре, что делает затруднительным отсчет показаний прибора. В этих случаях целесообразно применять демпфирующие вставки в резиновые шланги, соединяющие приемник давления с микроманометром. Простейший домпфор представляет собой стеклянную или металлическую трубку длиной не менее 100 мм, заполненную ватой или другим пористым материалом. Плотность набивки следует отрегулировать таким образом, чтобы стабильное положение мениска рабочей жидкости устанавливалось в течение 10 секунд.

Рис. 1. Схема присоединения пневмометрической трубки к

микроманометру

при измерении динамического давления в воздуховоде:

1 - воздуховод нагнетательный или всасывающий, 2 -

пневмометрическая трубка,

3 - наклонная трубка микроманометра, 4 - резервуар микроманометра,

5 - резиновые шланги

2.24. Жидкостные U-образные манометры целесообразно применять при измерениях избыточных давлений и перепадов давлений больших 150 кгс/м2. Манометры могут заполняться водой (ρо = 1 г/см3), спиртом (ρо = 0,81 г/см3), либо ртутью (ρо = 13,6 г/см3). При использовании ртути можно измерять давление больше 1000 кгс/м2.

При заполнении манометра водой разность уровней, измеренная в мм, численно равна разности давлений в кгс/м2. При заполнении манометра спиртом или ртутью разность давлений в кгс/м2 равна разности уровней в мм, умноженной на величину, соответственно, 0,81 и 13,6.

При использовании U-образных манометров необходимо соблюдать следующие требования:

- внутренний диаметр трубок манометра не должен быть менее 5 мм;

- манометр должен находиться в вертикальном положении;

- отсчет показаний должен производиться по нижней границе менисков жидкости.

2.25. Жидкостные чашечные однотрубные многопредельные микроманометры с наклонной трубкой типа ММН 240 - 1,0 и АБ (ЦАГИ) применяются для измерения давлений соответственно до 240 и 160 кгс/м2.

В микроманометры должен заливаться спирт с удельным весом 0,81 г/см3; перед заливной прибора необходимо очистить спирт от механических примесей.

Начальное положение должно быть установлено поршнем на нулевую отметку; в микроманометрах типа АБ начальное показание должно быть зафиксировано в протоколе измерений.

Перед работой с микроманометром необходимо:

а) установить опорную площадку прибора горизонтально по уровню;

б) убедиться в герметичности соединительных шлангов, в отсутствии в них капель воды или спирта и присоединить шланги к штуцерам микроманометра;

в) проверить герметичность прибора, повышая давление поочередно в бачке и трубке (путем нагнетания воздуха через резиновый патрубок). Прибор достаточно герметичен, если уровень жидкости не меняется в течение минуты при поочередном перекрытии соответствующего штуцера.

2.26. Вычисление численных значений динамических давлений, следует производить по формулам:

а) для микроманометров типа ММН:

|

Hдин = h × f, кгс/м2 |

(2.5) |

где: h - длина столбика спирта в мм;

f = c × ρоsinα - фактор микроманометра (значение фактора на дуге прибора);

ρо = 0,81 г/см3 - удельный вес спирта;

sinα - угол наклона трубки микроманометра;

с - тарировочный коэффициент прибора;

б) для микроманометров типа ЦАГИ:

|

Hдин = (h - h0) × ρоsinα × k, кгс/м2 |

(2.6) |

где: h0 - начальный отсчет столбика спирта, мм;

k - тарировочный коэффициент, приведенный в паспорте прибора.

В тех случаях, когда показания микроманометра отличаются друг от друга не более чем в два раза, усредненная величина динамического давления вычисляется как среднее арифметическое из "h" точек в измеряемом сечении,

где: Hдин - динамическое давление, измеренное в точке.

При больших расхождениях показаний микроманометра, а также при нулевых значениях динамическое давление вычисляется по формуле:

|

|

(2.8) |

2.27. При измерениях динамического давления в воздуховодах механической приточно-вытяжной вентиляции места замеров следует выбрать на прямых участках на расстоянии не менее 6-ти диаметров после него по потоку.

Если прямолинейный участок необходимой длины выбрать невозможно, то допускается располагать мерное сечение в месте, делящем выбранный для измерения участок в отношении 3:1 в направлении потока воздуха.

Измерение в мерном сечении следует осуществлять по двум взаимно перпендикулярным осям; а в сечениях, расположенных на расстоянии более 6-ти диаметров после местного сопротивления измерение можно производить по одной, произвольно расположенной оси.

Допускается размещать мерное сечение непосредственно в месте внезапного расширения или сужения потока. При этом за расчетный размер сечения следует принимать наименьшее сечение канала.

2.28. При измерении давлений и скоростей в воздуховодах допускается использовать упрощенный метод определения координат - метод равноотстоящих точек. Точки измерений располагаются на каждой оси равномерно и расстояние между ними определяется из выражения

|

|

(2.9) |

где: D - диаметр (или ширина) воздуховода, мм;

n - число точек измерения.

Число точек измерений на каждой оси должно быть не менее 6. При числе точек 6 вычисленную величину расхода воздуха следует умножить на поправочный коэффициент, равный 1,10 - для металлических и пластмассовых воздуходов, 1,14 - для воздуховодов из других материалов (асбоцемент, гипс и др.). При числе точек больше 6-ти поправочный коэффициент следует определять из графика (рис. 2).

Рис. 2. График поправочных коэффициентов на величину

расхода

воздуха по воздуховоду при измерении по методу равноотстоящих точек: 1 - для

металлических воздуховодов, 2 - для воздуховодов из строительных конструкций.

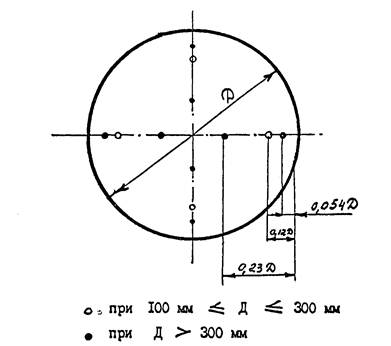

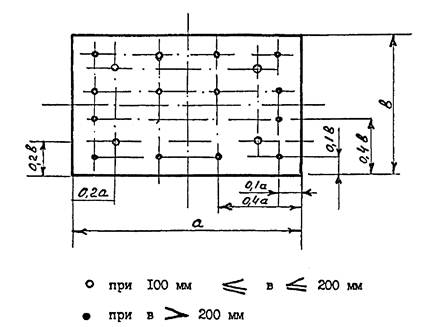

2.29. При измерениях динамических давлений, требующих повышенной точности (определение величин валовых выбросов, определение производительности местных отсосов, определение эффективности улавливания газоочистных установок и т.п.), количество точек измерений зависит от размеров мерного сечения /20/:

|

для круглого сечения высотой |

от 100 до 300 мм - 4 точки |

|

|

более 300 мм - 8 точек |

|

для прямоугольного сечения высотой |

от 100 до 200 мм - 4 точки |

|

|

более 200 мм - 16 точек. |

2.30. Координаты точек измерения скоростей и давлений, определяемые как размерами, так и формой мерного сечения, представлены на рис. 3 и 4. Отклонение координат точек измерений от указанных на рис. 3 и 4 не должно превышать ±10 %. Количество измерений в каждой точке должно быть не менее трех.

Рис. 3. Координаты точек измерения давлений и скоростей

в воздуховодах цилиндрического сечения

Рис. 4. Координаты точек измерения давлений и скоростей

в воздуховодах прямоугольного сечения

2.31. Пневмометрическая трубка, приемным отверстием направленная навстречу потоку воздуха, должна перемещаться вдоль каждой оси, размеченной согласно пп. 2.27 - 2.30, от ближайшей стенки воздуховода до противоположной. В каждом фиксированном положении пневмометрической трубки внутри воздуховода регистрируется величина давления в точке замера.

После проведения замеров отверстия в воздуховоде следует заглушать.

2.32. Разность давлений (подпор или разрежение) в боксах, кабинах и укрытиях относительно помещений, в которых они расположены, а также в производственных помещениях относительно соседних помещений или атмосферы, измеряются с помощью макроманометров, U-образных манометров, а также жидкостными сильфонными тягонапоромерами. При определении разности давлений измеритель давления размещается в удобном для работы месте; резервуар и трубка микроманометра соединяются резиновыми шлангами с объемами, разность давлений, в которых должна быть измерена. Присоединение шлангов должно осуществляться таким образом, чтобы большее давление воспринималось резервуаром микроманометра. При использовании сильфонных тягонапорометров с нулем посередине шкалы и U-образных манометров порядок присоединения трубок к прибору безразличен.

2.33. Для проверки паспортного значения давления, развиваемого вентилятором, следует измерить полное и статическое давления в воздуховодах до и после вентилятора в соответствии с рис. 5, где указаны схемы присоединения пневмометрической трубки к микроманометру при измерении этих давлений. Полное давление Hполн, воспринимается приемным отверстием пневмометрической трубки, ориентированным навстречу воздушному потоку. Статическое давление Hст воспринимается щелевыми или круглыми отверстиями, расположенными на цилиндрической поверхности пневмометрической трубки.

Место измерений Hполн и Нст давлений следует выбирать на прямых участках воздуховодов до вентилятора на расстоянии одного диаметра, после вентилятора - не менее 5 диаметров от нагнетательного отверстия. Измерения следует проводить в соответствии с рекомендациями п. 2.29. Методика измерений и получения численных усредненных значений полного и статического давлений аналогична измерению динамического давления по формулам (2.7) и (2.8).

Рис. 5. Схемы присоединения пневмометрической трубки к микроманометру при определении напора, развиваемого вентилятором.

2.34. Развиваемый вентилятором напор складывается из суммы полных давлений до и после вентилятора

|

|

(2.10) |

Для контроля правильности измерения полного давления следует в каждом измерительном сечении проверять численное равенство

|

Нполн = Hст + Hдин. |

(2.11) |

Полученную величину давления, развиваемого вентилятором, приводят к стандартным условиям по формуле аналогичной формуле (2.5):

|

|

(2.12) |

для удобства сопоставления с каталожными данными вентилятора.

2.35. Для измерения числа оборотов (частоты вращения) колеса вентилятора следует использовать магнитный ручной тахометр типа ИО-30, который имеет шкалу, рассчитанную на три диапазона измерений:

от 30 до 300 об/мин

от 300 до 3000 об/мин

от 3000 до 30000 об/мин.

Острие или резиновую вставку наконечника шпинделя тахометра следует прижать к лунке в центре торца вращающегося вала вентилятора и снять показания по шкале тахометра. При установке колеса вентилятора на одном валу с электродвигателем, частоту вращения с помощью тахометра следует определять на валу электродвигателя.

2.26. Уровни шума и вибрации, создаваемые на рабочих местах вентиляционными установками, не должны превышать значений, указанных СН 245-71, ГОСТ 12.1.003-76 /9/ и СНиП II-12-77 "Нормы проектирования. Защита от шума".

3. Оценка санитарно-гигиенической эффективности вентиляции

3.1. При санитарно-гигиеническом контроле механической и естественной вентиляции, а также местных отсосов всех типов, эффективность оценивается как способность поддержания в рабочей зоне производственного помещения параметров воздушной среды, удовлетворяющих требованиям ГОСТ ССБТ "Воздух рабочей зоны. Общие санитарно-гигиенические требования" и "Санитарных норм микроклимата производственных помещений" № 4088-86.

Санитарно-гигиеническую оценку вентиляции производственного помещения следует проводить при участии представителей соответствующих служб предприятия: технологов, механиков, работников санитарной лаборатории, представителей службы техники безопасности и вентслужбы.

А. Механическая вентиляция

3.2. Оценка санитарно-гигиенической эффективности механической вентиляции производственного помещения должна проводиться в следующем порядке:

а) предварительные мероприятия: проверить соответствие технологического процесса регламенту, убедиться в исправности технологического оборудования и коммуникаций, дать указание по устранению замеченных дефектов; провести осмотр вентиляционных систем и их элементов, убедиться в нормальной работе вентилятора (правильное направление вращения, отсутствие посторонних шумов при вращении), в отсутствии разрывов и повреждений в сети воздуховодов, в исправности воздуховыпускных и воздухоприемных устройств (жалюзи, решетки, клапаны и т.д.) и калориферов;

б) после устранения замеченных дефектов провести измерение параметров микроклимата и определить содержание вредных веществ в воздухе рабочей зоны.

Если величины указанных параметров находятся в пределах требований санитарных (указанных выше) норм и ГОСТа, то вентиляция данного производственного помещения в условиях существующего режима работы технологического оборудования может быть признана эффективной;

в) при отклонении параметров воздушной среды от нормируемых значений, следует приступить к инструментальному обследованию вентиляции (в соответствии с рекомендациями п. 3.3);

г) результаты инструментального обследования вентиляции, сопоставляются с проектными величинами основных параметров вентсистем.

В случае совпадения фактических значений с проектными, и несоблюдения при этом нормируемых величин параметров воздушной среды, вентиляции данного помещения оценивается как неудовлетворительная. В этом случае представитель санитарно-эпидемиологической службы должен указать на необходимость пересмотра проекта вентиляции с учетом фактического режима работы технологического оборудования (увеличение мощности оборудования, интенсификации производственных процессов, введение новых вредных веществ в технологические циклы и т.п.).

При несовпадении фактических значений параметров вентиляции с проектными, представитель службы санитарного надзора составляет предписание о доведении параметров вентиляции до проектных значений с указанием сроков выполнения;

д) по выполнении предприятием указаний органов надзора производится повторное измерение параметров вентиляционных систем и состояния воздушной среды помещения.

3.3. Инструментальное обследование вентиляции производственного помещения проводится с помощью приборов и методов, приведенных в разделе 2. Объем необходимых измерений и число определяемых параметров выбираются в зависимости от вида обследуемой вентиляции: механической, естественной или местной.

3.4. Инструментальное обследование механической вентиляции может включать в себя следующие измерения:

- измерение производительности всех приточных и вытяжных систем;

- измерение скоростей воздуха в проемах укрытий, воздухоприемных отверстиях местных отсосов, на выходе воздухораздающих устройств, в дверных, транспортных и монтажных проемах;

- измерение, температуры приточного воздуха, подаваемого системами вентиляции или воздушного отопления;

- измерение концентраций вредных веществ в приточном воздухе (вблизи мест воздухозабора);

- измерение шума и вибрации, создаваемых элементами вентсистем;

- измерение давления, развиваемого вентилятором;

- измерение частоты вращения колеса вентилятора.

В ряде случаев, необходимо измерение, помимо перечисленного, еще и перепадов давлений между помещениями, давлений (разрежений) в производственном оборудовании, тамбурах, шлюзах, боксах, а также в элементах вентиляционных сетей.

3.5. Производительность (расход) механической вентиляции измеряется:

а) для определения соответствия фактической производительности вентиляции проектной величине;

б) для вычисления кратности воздухообмена;

в) для выявления объемов притока и вытяжки и их распределения по зонам помещения;

г) для вычисления средних скоростей движения воздуха в рабочих сечениях воздухоприемных устройств.

3.6. Производительность механических вентиляционных систем следует измерять в сечениях магистральных воздуховодов на нагнетательной либо всасывающих линиях. Допускается определять общую производительность системы суммированием производительностей по всем ответвлениям системы.

Считается допустимым расхождение проектной и фактической величин производительности систем механической вентиляции, не превышающее ±10 %.

Для определения фактической кратности воздухообмена, обусловленного работой механической вентиляции, измеряются производительности всех приточных и всех вытяжных систем, обслуживающих данное помещение.

Кратность воздухообмена вычисляется по формуле:

где: Kпр и Kвыт - кратности воздухообмена по притоку и вытяжке соответственно, 1/ч;

ΣZпр и ΣZвыт - суммарные производительности вентиляции приточной и вытяжной соответственно, м3/ч;

V - строительный объем помещения, м3.

3.7. Величины, характеризующие работу вентилятора в сети и получаемые в результате измерений - производительность вентилятора Z, развиваемый напор ΔН и частота вращения колеса вентилятора n - сравнивают с паспортными данными вентилятора и с графиком его каталожной характеристики. Если точка, определяемая фактической производительностью и фактическим полным давлением, совпадает с точкой каталожной характеристики. Если точка, определяемая фактической производительностью и фактическим полным давлением, совпадает с точкой каталожной характеристики, то вентилятор считается соответствующим каталожным данным. При этом фактическая производительность может не соответствовать проектной. Если точка окажется ниже каталожной характеристики, то вентилятор не соответствует каталожным данным. Отклонение от каталожной характеристики, то вентилятор не соответствует каталожным данным. Отклонение от каталожной характеристики по величине полного давления допускается в пределах ±5 %. При больших отклонениях следует устранить дефекты монтажа вентилятора или изменить общее аэродинамическое сопротивление вентиляционной сети.

Б. Естественная вентиляция

3.8. Санитарно-гигиеническая оценка действующих систем естественной вентиляции (аэрации) должна проводиться в следующем порядке:

а) предварительно в аэрируемом помещении необходимо проверить наличие и исправность предусмотренных проектом конструкций и отдельных устройств, предназначенных для аэрации: фонарей, ветроотбойных щитов, вытяжных шахт, дефлекторов, открывающихся аэрационных проемов, механизмов для регулирования площади аэрационных проемов. Необходимо также проверить соответствие высоты расположения приточных аэрационных проемов требованиям проекта, а также наличие в цехе инструкции по управлению аэрацией;

б) после устранения замеченных дефектов аэрации следует измерить температуру и скорость движения воздуха в рабочей зоне помещения; определить наличие в воздухе рабочей зоны вредных паров, газов и пыли.

Измерения следует проводить в самый жаркий и самый холодный месяцы года. Особое внимание следует обращать на температуру и подвижность воздуха в местах внедрения аэрационных струй в рабочую зону в переходный и холодный периоды года;

в) если величины указанных параметров воздуха рабочей зоны находятся в пределах требований ГОСТ следует считать систему естественной вентиляции в данном производственном помещении эффективной.

При несоблюдении нормированных значений параметров воздушной среды следует провести инструментальное обследование систем аэрации;

г) если расхождение фактической производительности аэрации с проектной не превышает ±15 %, но параметры воздушной среды не удовлетворяют требованиям санитарных норм, то естественная вентиляция оценивается как неудовлетворительная и представитель органов санитарно-эпидемиологической службы должен составить предписание о необходимости изменения проекта вентиляции (изменения площадей и расположения приточных и вытяжных проемов, изменение регламентов и систем регулирования площади проемов, установка дополнительных местных отопительных или охлаждающих приборов и. т.д.).

3.9. Основным параметром, определяемым при инструментальном обследовании естественной вентиляции (аэрации), является воздухообмен, который подсчитывается суммированием расходов воздуха (раздельно по притоку или по вытяжке) через аэрационные, транспортные и монтажные проемы обследуемого помещения. При этом следует учитывать также приток, поступающий через открытые проемы ворот помещения.

3.10. При определении производительности естественной вентиляции измерение скоростей воздуха в аэрационных проемах следует проводить не менее, чем в трех поперечных сечениях, проходящих по центрам участков с различной теплонапряженностью, на которые условно делится производственное помещение. В аэрационных проемах, приходящихся на эти сечения (или находящиеся в непосредственной близости от них), скорость воздуха должна измеряться на трех уровнях: на высоте рабочей зоны, на половине высоты помещения и в верхней его части. Измерения должны проводиться не менее трех раз.

3.11. В процессе измерения расхода через тот или иной проем необходимо учитывать направление движения воздуха - в помещение (проем работает на приток) или из него (проем работает на вытяжку), поскольку один и тот же проем в зависимости от направления и силы ветра, цикла технологического процесса и т.п. может работать либо на приток, либо на вытяжку. Для определения направления воздушных потоков в аэрационных проемах, а также мест внедрения приточных аэрационных струй в рабочую зону, следует использовать специальные средства наблюдения воздушных потоков - дымари, щупы с шелковинками и др.

3.12. По результатам измерения скоростей вычисляется средняя величина скорости для каждого уровня на обеих сторонах помещения и вычисляется суммарная площадь открытых аэрационных проемов. Объемы приточного или удаляемого аэрацией воздуха вычисляются с учетом суммарной площади проемов и средней скорости воздуха по формуле (2.3) на соответствующем уровне. Затем суммируются объемы раздельно притока и вытяжки по всем уровням и определяется общая производительность аэрации. Величины кратностей воздухообменов по притоку и вытяжке определяются по формуле (3.1).

3.13. При оценке исправности и эффективности работы аэрационных проемов следует обращать внимание на окружающую данное помещение застройку, поскольку нормальная работа аэрационных проемов может нарушаться сооружениями или соседними помещениями, примыкающими к внешней стороне аэрируемого здания, а также близко расположенными устройствами для выброса вредных веществ в атмосферу.

В. Местные отсосы

3.14. Оценку санитарно-гигиенической эффективности местных отсосов следует проводить в следующем порядке:

а) убедиться в исправности производственного оборудования и документов вытяжной вентиляции, а также в нормальном ходе технологического процесса;

б) определить содержание вредных веществ в рабочей зоне на рабочих местах лиц, обслуживающих данное производственное оборудование;

в) если концентрация вредных веществ не превышает предельно допустимых значений, то данный местный отсос оценивается как эффективный;

г) если концентрация вредных веществ в рабочей зоне превышает предельно допустимые, то необходимо провести инструментальное исследование работы местного отсоса;

д) после инструментальных обследований местного отсоса следует провести сравнение фактических его параметров (производительности, разрежения в укрытии, скоростей воздуха в проемах или неплотностях, скоростей всасывания на заданных расстояниях от отсосов и других величин, являющихся определяющими для расчета данного типа местного отсоса) с их проектными значениями. Проектные или расчетные величины, как правило, заданы в паспортах местных отсосов, либо в рабочем проекте цеха, либо в нормах проектирования и в справочной литературе;

е) при несоответствии фактических характеристик местного отсоса проектным величинам следует составить задание вентслужбе завода о доведении характеристик отсоса до проектных значений; увеличить производительность отсоса, изменить его размеры и форму, изменить его расположение относительно источника вредностей и т.п.

После внесения изменений и доведения характеристик местного отсоса до проектных величин следует провести повторную оценку его гигиенической эффективности;

ж) если фактические характеристики местного отсоса соответствуют проектным величинам, но содержание вредных веществ в рабочей зоне превышает ПДК, то данный отсос оценивается как неэффективный. В этом случае представитель службы санитарного надзора должен составить предписание о необходимости изменения проекта местного отсоса.

3.15. При наличии в помещении с исследуемым местным отсосом другого технологического оборудования, выделяющего те же вредные примеси, что и оборудование с данным местным отсосом, следует одновременно с отбором проб на рабочем месте у местного отсоса определять фоновую концентрацию примеси в помещении. Фоновые концентрации следует определять также в приточном воздухе и в открытых проемах в смежные производственные помещения.

Средняя величина фоновой концентрации должна вычитаться из концентрации примеси на постоянных рабочих местах вблизи местных отсосов. Если фоновая концентрация превышает величину предельно допустимой более чем на 30 %, то оценка санитарно-гигиенической эффективности местного отсоса недопустима. Следует изолировать испытываемое оборудование с местным отсосом в отдельное помещение, либо поместить его в легкий каркас из полиэтиленовой пленки, крафт-бумаги, фанеры и др. В ряде случаев (при возможности) следует отключать все другие источники, вредных выделений на время испытаний оборудования с исследуемым местным отсосом.

3.16. Объем инструментальных обследований местных отсосов в первую очередь зависит от типа исследуемого отсоса.

а) В местных отсосах закрытого типа источник выделения вредных веществ отделен от помещения жесткими стенками укрытия, бокса, кабины или камеры. Местные отсосы закрытого типа сообщаются с окружающей средой помещения либо через неплотности в щелях и местах соединения укрытия с оборудованием, либо через периодически открывающиеся створки, окна капсуляции, транспортные проемы, либо через постоянно открытые рабочие проемы. Находясь в помещении вне укрытия (местного отсоса) рабочий через створки и проемы осуществляет наблюдение и ведение технологического процесса внутри закрытого объема.

б) В местных отсосах открытого типа источник вредных выделений по своим габаритам, из-за наличия движущихся частей, по технологическим причинам не может быть отделен от помещения жесткими стенками укрытия, вследствие чего источник вредных выделений расположен открыто, а местный отсос находится на некотором расстоянии от источника. В этом случае подвижность окружающей среды в помещении может активно воздействовать на поток вредных веществ, образующихся у источника, разносить вредности по помещению и тем самым снижать эффективность местного отсоса открытого типа.

в) Для повышения эффективности местных отсосов открытого типа и создания устойчивых условий их работы, не зависящих от подвижности окружающей среды цеха, используются активирующие приточные струи и воздушно-струйные укрытия источников вредных выделений. Активирующие струи служат для создания направленного движения вредных примесей в сторону местного отсоса. Воздушно-струйные укрытия позволяют отделить открытый источник вредных выделений от помещения с помощью системы одинарных или сдвоенных плоских или кольцевых струй, расположенных по периметру источника.

Система приточных струй вокруг источника снижает воздействие неорганизованных воздушных потоков, имеющихся в помещении, одновременно защищая зону дыхания работающего от вредных веществ.

3.17. Для местных отсосов закрытого типа инструментальное обследование может включать в себя (в зависимости, от конструкции местного отсоса) определение следующих величин:

а) объем удаляемого местным отсосом воздуха Zм (измерения проводятся в отводящем воздуховоде);

б) длина и ширина неплотностей укрытия (для вычисления суммарной площади щелей ΣFщ;

в) разрежение в укрытии ΔР;

г) скорости воздуха Vср в открытых рабочих и транспортных проемах, створках капсуляции;

д) коэффициент потерь давления Kапа местного отсоса (измерения проводятся в отводящем воздуховоде);

е) температура газов tг выделяющихся от источника в укрытии или в шкафу;

ж) количество тепла W, выделяемое источником в укрытии или в шкафу.

3.18. Для местных отсосов открытого типа при их инструментальном обследовании могут определяться следующие величины:

а) объем Zм удаляемого местным отсосом воздуха (измерение проводится в отводящем воздуховоде);

б) средняя скорость всасывания Vср в плоскости всасывающего отверстия зонта, решетки, панели и т.п.;

в) температура поверхности tпов источника тепла;

г) количество тепла W, выделяемое источником в помещение;

д) скорость всасывания Vх, создаваемая местным отсосом в зоне выделения вредностей;

е) окружная скорость Vокр вращающегося элемента станка или машины, оборудованной местным отсосом в виде кожуха или воронки;

ж) коэффициент потерь давления Kаппа местного отсоса (определяется в отводящем воздуховоде);

з) объем воздуха Zпер, подаваемый в передувку или воздушно-струйное укрытие (измеряется в подводящем воздуховоде);

и) скорость воздушного потока Vкр в критическом сечении на оси системы струя-отсос.

3.19. При наличии в обследуемом помещении нескольких однотипных местных отсосов от одинаковых машин, агрегатов, реакторов и т.п. инструментальному контролю подвергается не менее 10 % общего количества одинаковых местных отсосов. При этом перед началом работы следует по паспортным данным и результатам осмотра убедиться в идентичности геометрических размеров и производительности (или скорости воздушного потока в рабочем сечении) всех однотипных местных отсосов, а также в одинаковом их положении относительно источника вредных выделений. В случае последовательного объединения однотипных местных отсосов в общую вентиляционную систему для контроля выбираются крайние и средний местные отсосы одной системы.

3.20. При наличии в обследуемом помещении нескольких разнотипных местных отсосов от различных видов технологического оборудования следует выбирать для инструментального контроля местные отсосы, предназначенные для удаления наиболее токсичных веществ, либо отсосы от оборудования, выделяющего наибольшее количество вредных веществ, либо отсосы от оборудования нагретого или находящегося под наибольшим избыточным давлением.

3.21. Целесообразно при инструментальном обследовании местных отсосов применять визуализацию воздушных потоков с помощью шелковинок или дымарей с целью выявления картины подтекания воздуха к неплотностям укрытий или к воздухоприемному отверстию местного отсоса и оценки, правильности выбора его конструкции, размеров и расположения местного отсоса относительно источника выделения вредных веществ, а также влияния возможного нарушения работы отсоса действием приточных вентиляционных струй.

2. График поправочных коэффициентов на величину расхода воздуха по воздуховоду при измерении по методу равноотстоящих точек: I - для металлических воздуховодов, 2 - для воздуховодов из строительных конструкций.

|

Заместитель

Главного |

А.М. Скляров |

Приложение 1

1. Вентиляция - организованный воздухообмен, способствующий поддержанию требуемых гигиенических и технологических параметров воздуха, а также - комплекс технических средств для реализации воздухообмена.

2. Вентиляция аварийная - вентиляция механическая, предназначенная для ускоренного удаления вредностей, поступающих в воздух помещения при аварийных ситуациях.

3. Вентиляция вытяжная местная (местные отсосы) -вентиляция, предназначенная для удаления загрязненного воздуха непосредственно от источников вредных выделений.

4. Вентиляция вытяжная общеобменная - вентиляция, предназначенная для удаления загрязненного воздуха из всего объема помещения.

5. Вентиляция локализующая - вентиляция местная механическая вытяжная или приточная, предотвращающая распространение вредностей по объему помещения.

6. Вентиляция механическая - воздухообмен, осуществляемый при помощи специальных побудителей тяги (вентиляторов, компрессоров, насосов, эжекторов), а также - комплекс технических средств для реализации такого воздухообмена;

7. Вентиляция приточная местная - вентиляция механическая, предназначенная для подачи воздуха на определенный участок рабочей зоны либо на определенное рабочее место .

8. Вентиляция приточная общеобменная - вентиляция механическая, предназначенная для подачи воздуха в помещение.

9. Вентиляция естественная (аэрация) - воздухообмен, осуществляемый либо под действием разности удельных весов (температур) наружного и внутреннего воздуха, либо под влиянием ветра, либо совместным их действием, а также - комплекс технических средств для реализации такого воздухообмена.

10. Вентиляционный агрегат (вентагрегат) - вентилятор с электродвигателем (может быть оснащен направляющим и спрямляющим аппаратами и регулирующими устройствами), установленный на общей раме, снабженной виброизолирущими устройствами.

11. Вентиляционная система (вентсистема) - вентилятор или вентагрегат с сетью воздуховодов, оборудованных воздухораздающими или воздухоприемными устройствами, который может быть снабжен также устройствами для регулирования, контроля, тепловлажностной обработки и очистки воздуха.

12. Воздухообмен - удаление и подача воздуха, организуемые действием естественной и механической вентиляции, в производственном помещении.

13. Воздухораспределитель - (воздухораздающее устройство, приточный насадок, приточный патрубок) - устройство, предназначенное для формирования приточной вентиляционной струи с целью обеспечения требуемых параметров воздушной среды в рабочей зоне.

14. Воздушная (воздушно-тепловая) завеса - система плоских приточных струй, предназначенная для предотвращения поступления наружного воздуха через открытый проем ворот в помещение либо перетекания воздуха из одного помещения в другое.

15. Воздушный душ - струя приточного воздуха, направленная на рабочего с целью предупреждения его перегрева (см. п. 7)

16. Встроенный местный отсос - элемент местной вытяжной вентиляции, который конструктивно входит в технологическое оборудование и поставляется вместе с ним.

17. Вытяжная шахта - вертикальный открытый канал, выступающий над кровлей, предназначенный для удаления воздуха из помещения либо под действием разности температур наружного и внутреннего воздуха, либо под влиянием ветра, либо совместным их действием.

18. Дефлектор - вытяжная шахта с оголовком специальной формы, обеспечивающим наиболее эффективное удаление воздуха из помещения под совместным действием теплового и ветрового напоров.

19. Зона дыхания - пространство в радиусе до 0,5 м от лица работающего.

20. Калорифер - теплообменник, предназначенный для передачи тепла от теплоносителя к воздуху в системах отопления и приточной вентиляции.

21. Кондиционирование воздуха - специальная обработка, приточного воздуха (очистка, подогрев или охлаждение, увлажнение или сушка и др.) с целью создания и автоматического поддержания заданных параметров воздушной среды в помещении, а также комплекс технических средств, обеспечивающих указанный процесс.

22. Кратность воздухообмена - отношение часового объема удаляемого или подаваемого воздуха к строительному объему помещения.

23. Микроклимат - условия в помещении, характеризуемые сочетанием следующих параметров производственной среды, действующих на организм человека: температура воздуха, относительная влажность или влагосодержание воздуха, подвижность воздуха, температура поверхностей ограждений и технологического оборудования.

24. Отопление - обеспечение требуемого температурного режима в помещении с помощью комплекса инженерного оборудования.

25. Отопление воздушное - система отопления, в которой теплоносителем служит нагретый воздух, подаваемый непосредственно в отапливаемое помещение.

26. Отопление воздушное, совмещенное с вентиляцией - система отопления, в которой теплоносителем служит нагретый приточный воздух, используемый одновременно для общеобменной вентиляции.

27. Подпор (разрежение) - избыточное (недостаточное) по сравнению с соседними помещениями или атмосферой давление воздуха в производственном помещении, создаваемое средствами вентиляции путем превышения объема притока над вытяжкой (превышения вытяжки над притоком).

28. Пылегазоочистные устройства - оборудование для очистки технологических и вентиляционных выбросов.

29. Пылеуловители - устройства для очистки запыленных воздушных выбросов.

30. Рабочая зона - пространство высотой до 2 м над уровнем пола или площадки, в котором находятся постоянные или временные рабочие места.

31. Рециркуляция - полный или частичный возврат в помещение воздуха, удаляемого вытяжной вентиляцией.

32. Теплонапряженность - избыточное за вычетом теплопотерь количество явного тепла, поступающего в помещение за единицу времени от технологического оборудования, изделий, освещения, людей и солнечной радиации, отнесенное к объему производственного помещения

33. Фильтры воздушные - устройства для очистки, от пыли наружного или рециркуляционного воздуха, подаваемого в помещение системами, приточной вентиляция и кондиционирования воздуха.

СОДЕРЖАНИЕ

|

3. Оценка санитарно-гигиенической эффективности вентиляции. 12 Приложение 1. Термины и определения. 18

|