Закрытое акционерное общество

Научно-производственная фирма Центральное конструкторское бюро арматуростроения

ЗАО «НПФ ЦКБА»

РУКОВОДЯЩИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО РАСЧЕТУ

КОЛИЧЕСТВЕННЫХ

ХАРАКТЕРИСТИК ТЕПЛООБМЕНА ДЛЯ ЗАДВИЖЕК

РД 26-07-38-01

Содержание

|

СОГЛАСОВАНО Председатель ТК-259 Госстандарта России М.И. Власов «06» 07.2001 г |

|

уТВЕРЖДАЮ Генеральный директор ЗАО «НПФ ЦПКБА» В.А. Айриев «05» 07.2001 г. |

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

Арматура трубопроводная. Методические указания

по расчёту |

РД 26-07-38-01 Вводится впервые |

Дата введения «01 « октября 2001 г.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий руководящий документ распространяется на задвижки, предназначенные для установки в системах атомных электростанций, опытных и исследовательских ядерных реакторах, в системах и установках химических, нефтехимических и других производств с максимальным рабочим давлением до 20 МПа (200 кгс/см2) и с температурой рабочей среды до 873К (600 °С) и устанавливает порядок определения количественных характеристик теплообмена для задвижек DN от 100 до 800 мм включительно, для сред: пар, вода, воздух, азот, гелий, нефтепродукты.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

b - характерный геометрический размер (высота или диаметр), м;

τ - время, с;

t - температура, °С;

Т - температура, К;

tc - температура поверхности, ºС;

tж - температура жидкости, газа, °С;

J - избыточная температура, ºС;

V - объём, м3, или обьёмный расход, м3/с;

w - скорость, м/с;

g - ускорение силы тяжести, м/с2;

β - температурный коэффициент объёмного расширения, 1/°C, 1/К;

ν - коэффициент кинематической вязкости, м2/с;

λ - коэффициент теплопроводности, Вт/м·ºС;

а - коэффициент температуропроводности, м2/с;

С- коэффициент излучения, Вт/м2·К4;

ε - степень черноты;

bП - скорость изменения температуры рабочей среды в проточной части задвижки, К/с;

bГ - скорость изменения температуры рабочей среды в зоне горловины задвижки, К/с;

αП - коэффициент теплоотдачи в проточной части задвижки, Вт/м2·К;

α1- коэффициент теплоотдачи в зоне горловины задвижки, Вт/м2·К;

α2 - коэффициент теплоотдачи под крышкой в зоне горловины задвижки, Вт/м2·К;

αi - коэффициент теплоотдачи на наружной поверхности, Вт/м2·К;

αА - коэффициент теплоотдачи излучением, Вт/м2·К;

αк- коэффициент теплоотдачи конвекцией, Вт/м2·К;

αТ - коэффициент теплоотдачи с торцевой поверхности арматуры,Вт/м2·К;

КРИТЕРИИ ПОДОБИЯ

Re = w·b/ν - критерий Рейнольдса;

Рr = μ·ср /λ= ν/a - критерии Прандтля;

Nu = α·b/λ - критерий Нуссельта;

Gr=g·β·Δt·b3/J - критерий Грасгофа

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем руководящем документе использованы ссылки на следующие руководящие документы и стандарты:

РД 302-07-122-89 «Методика расчёта температурных полей арматуры для сред с температурой 873 К (600 °С)»;

СТП 07.81-634-96 «Методические указания по проведению теплового расчета задвижек для АЭС»;

РД 26-07-25-97 «Методика расчёта температурных полей трубопроводной арматуры»;

РД 26-07-31-99 «Методические указания по расчету количественных характеристик теплообмена в арматуре клапанного типа»;

Общие технические требования «Арматура для оборудования и трубопроводов АЭС» (ОТТ-87).

3.ОБЩИЕ ПОЛОЖЕНИЯ

3.1. Расчёт количественных характеристик теплообмена (коэффициент теплоотдачи на внутренних и наружных поверхностях арматуры и скорости изменения температуры рабочей среды) производится с целью определения исходных данных для теплового расчета, выполняемого по программе на ПЭВМ в соответствии с РД 26-07-25-97.

3.2. Рассчитываются следующие количественные характеристики:

а) коэффициент теплоотдачи в проточной части арматуры (на входе) для заданной скорости движения рабочей среды по формулам теплообмена для определённых режимов течения и типа рабочей среды;

б) коэффициенты теплоотдачи (локальные) по внутренней поверхности зоны горловины;

в) коэффициенты теплоотдачи с наружных поверхностей при различных условиях эксплуатации, в том числе нормальных условиях эксплуатации (НУЭ), нарушении нормальных условий эксплуатации (ННУЭ).

г) расчёт скорости изменения температуры рабочей среды в зоне горловины по заданной скорости изменения температуры рабочей среды в проточной части арматуры.

3.3. Расчёт количественных характеристик теплообмена выполняется при наличии всех исходных данных, приведённых в разделе 4.

Расчету предшествует составление расчётной тепловой модели.

4. ИСХОДНЫЕ ДАННЫЕ

4.1 Для проведения расчета количественных характеристик теплообмена необходимы следующие данные:

а) температурное поле арматуры на начальный момент времени τ = 0, К;

б) закон изменения температуры рабочей и окружающей сред;

в) Тн-температура рабочей среды на начальный момент времени τ = 0, К;

г) Тк -температура рабочей среды на конец нестационарного режима, К;

д) b -скорость изменения температуры рабочей среды в проточной части К/с;

е) ta -температура окружающей среды, К;

ж) геометрические размеры расчётного изделия, м;

и) марки материалов деталей;

к) расход рабочей среды м3/час;

л) l- коэффициент теплопроводности материалов деталей, вт/м К;

м) ν- кинематическая вязкость сред (рабочей и окружающей), м2/с.

5. РЕКОМЕНДАЦИИ ПО ПРОВЕДЕНИЮ РАСЧЕТА КОЛИЧЕСТВЕННЫХ ХАРАКТЕРИСТИК ТЕПЛООБМЕНА ДЛЯ ЗАДВИЖЕК

5.1. Выбор начальных условий расчёта.

5.1.1. При проведении теплового расчёта за начальные условия следует принять температурное поле на начальный момент времени τ = 0.

Если на момент времени τ = 0 температура рабочей среды равна температуре окружающей среды, то температурное поле задвижки на начальный момент времени принимается одинаковым во всех точках и равным температуре окружающей среды.

Если на момент времени τ = 0 температура рабочей среды не равна температуре окружающей среды, то начальное температурное поле задвижки принимается по расчёту соответствующего стационарного распределения температур.

5.2. Расчёт коэффициента теплоотдачи от рабочей среды к внутренней поверхности проточной части

Расчёт коэффициента теплоотдачи от рабочей среды к внутренней поверхности проточной части задвижки

(на входе) производится по формуле:

|

aп = Nu·l /d |

(1) |

где l - коэффициент теплопроводности рабочей среды, Вт/м·К;

d - диаметр входного патрубка, м;

Nu - критерий Нуссельта, определяемый в зависимости от характера рабочей среды и режима её течения по соответствующим формулам.

5.2.1. Формулы для жидких сред при различных режимах течения в трубах [1, 2]:

а) ламинарный режим течения, когда l/d > 10; Reж > 10

|

Nuж = 1,4(Reжd/l)0,4·Prж0,33·(Prж/Prc)·0,25 |

(2) |

где Nuж = aПd/lж ; Reж = w·d/ν; Prж = νж/аж ; Prс = νс/aс;

ν - коэффициент кинематической вязкости рабочей среды, м2/с;

Рrж, Рrc - критерий Прандтля для жидкости и стенки соответственно;

l - характерный геометрический размер - длина участка, м;

w- скорость движения рабочей среды (жидкости), м/с;

а - коэффициент температуропроводности рабочей среды (жидкости) , м2/с;

а, ν, Pr, - выбираются по справочной литературе.

Индексы «ж» и «с» означают, что физические свойства выбираются по средней температуре жидкости и стенки соответственно.

За определяющую температуру принимать среднюю температуру жидкости tж (рабочей среды).

б) турбулентный режим течения, когда 1/d > 50; Reж = 1·104...5·106

|

Nuж= 0,021Reж0,8·Prж0,43·(Prж/Prc)0,25 |

(3) |

5.2.2. Формулы для газообразных сред при различных характерах течения в трубах:

а) ламинарный режим течения

|

Nu = l,24(Re·d/l)0,4 |

(4) |

б) турбулентный режим течения

|

Nu = 0,018Re0,8 |

(5) |

5.3. Расчёт коэффициента теплоотдачи в горловине задвижки производится по формуле:

|

aГ = K1´aП |

(6) |

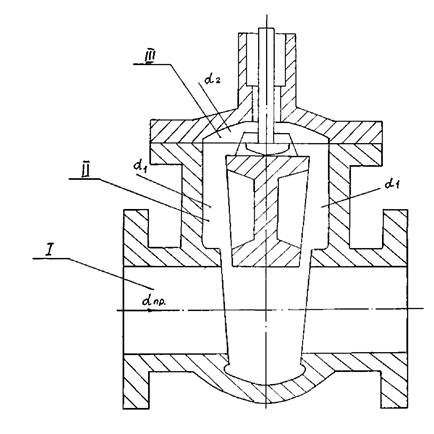

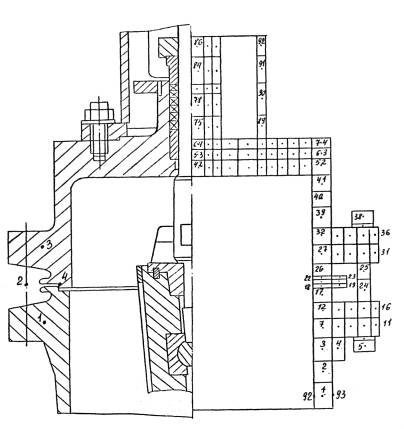

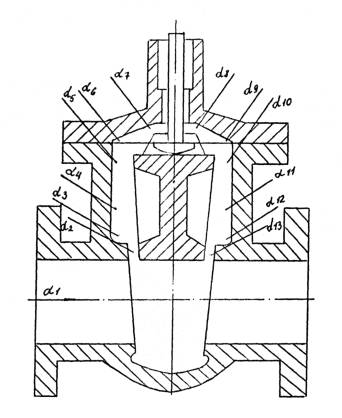

где К1 - поправочный коэффициент для проточной части и различных участков горловины (рисунок 1) Выбор поправочного коэффициента производится по таблице 1 в зависимости от параметров режима, используемой рабочей среды. Значения К1 были определены по результатам расчётно-экспериментальных исследований количественных характеристик теплообмена для задвижек. Приведены в приложении А.

Значения поправочного коэффициент К1 для проточной части и зон горловины задвижки

Таблица 1

|

Определяющие параметры |

Зона горловины |

Зона горловины (под крышкой) |

|

|

Рабочая среда - жидкость. Заданная скорость изменения температуры рабочей среды в проточной части: 150 £ bП £ 300 °С/ч 10 £ bП £ 100°C/c |

1,0 1,0 |

0,5 1,4 |

0,5 1,4 |

|

Рабочая среда - газ. Заданная скорость изменения температуры рабочей среды в проточной части 150 £ bП £ 300 °С/ч 10 £ bП £ 100°C/c |

1,0 1,0 |

0,5 0,5 |

0,5 1,4 |

I - проточная часть

II - зона горловины

III - зона горловины под крышкой

Рис. 1. Схема определения коэффициентов теплопередачи.

5.4. Расчёт коэффициентов теплоотдачи с наружных поверхностей задвижки.

5.4.1. Расчёт при нормальных условиях эксплуатации

5.4.1.1. Коэффициент теплоотдачи на наружной поверхности трубопроводной арматуры ai определяется как сумма коэффициентов теплоотдачи излучением aП и конвекцией aк.

5.4.1.2. Коэффициент теплоотдачи излучением aп рассчитывается по формуле:

|

aП =[Coε(Тi/100)4 - (Ta/100)4]:(Ti - Ta) |

(8) |

где Ti = tw + 273 - абсолютная температура изделия или его ступени (части), К;

Та = tа + 273 - абсолютная температура окружающей среды, К;

t a - температура окружающей среды, °С;

tw- средняя температура изделия или ступени, °С. Определяется как 1/2 суммы температур рабочей и окружающей сред (по экспериментальным или расчётным аналогам);

с - 5,77 Вт/м2 К - коэффициент лучеиспускания абсолютно чёрного тела;

e - степень черноты излучающего тела.

5.4.1.3. Коэффициент теплоотдачи конвекцией aĸ рассчитывается по формулам:

|

aкi =Nui lв /di |

|

|

Nui=c(Cr Pr)n |

|

|

Gr=b·g·bi3·J /ν2 |

|

|

J = tw - ta - избыточная температура, К |

(12) |

где bi -характерный или определяющий размер (высота или диаметр), м;

g = 9,8 м/с2 - ускорение силы тяжести;

b = 1/ta+273 - коэффициент объёмного расширения воздуха, 1/град.

5.4.1.4. Коэффициенты «с» и «n» в формуле (5.10) являются функцией Gr·Pr и выбираются в зависимости от численного значения этого аргумента и положения арматуры. Их значения приведены в таблице 2.

Таблица 2

|

Значения комплекса Gr·Pr |

Примечания |

||

|

с |

n |

||

|

5×102 < Gr·Pr < 2·107 |

0,50 |

0,25 |

При горизонтальном расположении арматуры. Режим ламинарный, характерный размер - диаметр. |

|

5 102 < Gr·Pr < 2·107 |

0,76 |

0,25 |

При вертикальном расположении арматуры. Режим ламинарный, характерный размер - высота. |

|

2×107 < Gr·Pr < 1·1013 |

0,15 |

0,33 |

При вертикальном расположении арматуры. Режим турбулентный, характерный размер - высота. |

5.4.1.5. Значения физических параметров, входящих в формулы (9), (10), (11) выбираются по температуре окружающей среды tа, из справочной литературы [1, 2, 5…8].

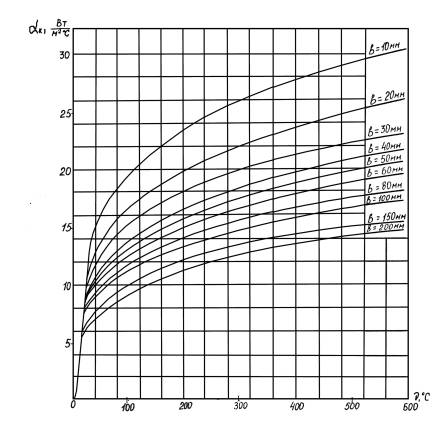

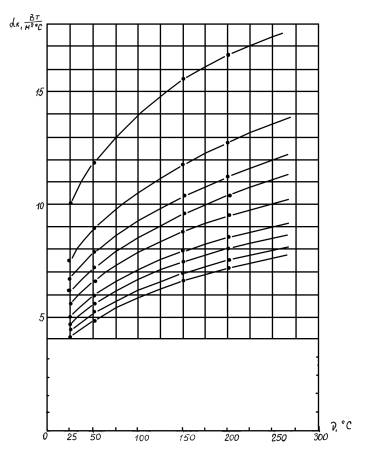

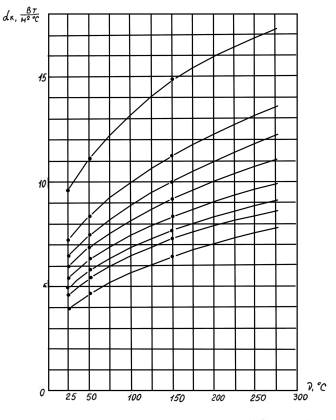

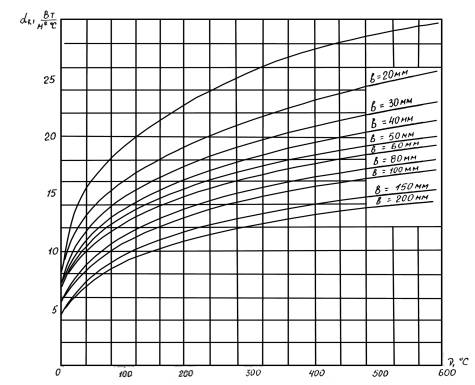

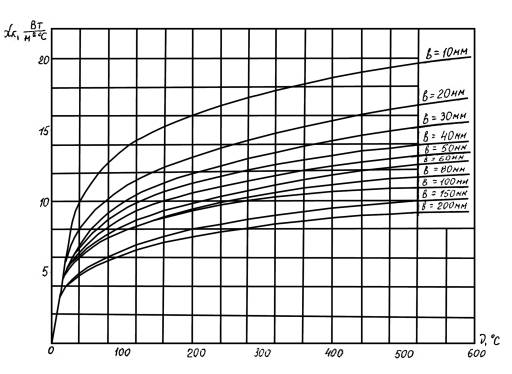

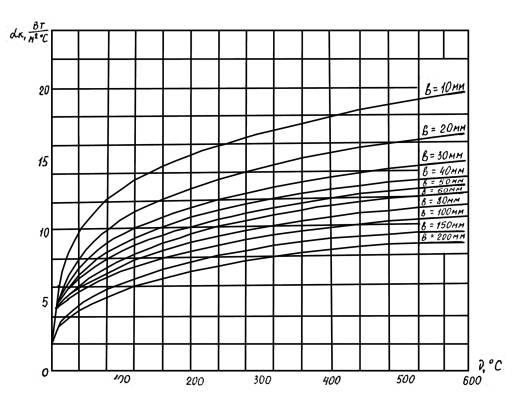

5.4.1.6. Для ступеней с характерным размером теплообменной поверхности «b» от 10 до 200 мм коэффициент aк, можно брать из графиков на рисунках 2…6. При вертикальном расположении арматуры «b» - это высота ступени или изделия; при горизонтальном - диаметр.

5.4.1.7. Коэффициент теплоотдачи с торцевой поверхности арматуры определяется так же, как и ai (7). Полученное по формуле (9) значение коэффициента теплоотдачи конвекцией необходимо увеличить на 30 %, если теплоотдающая поверхность обращена кверху, и уменьшить на 30 %, если вниз. В качестве определяющего размера для коэффициента теплоотдачи с торцевой поверхности aT берётся наружный диаметр торцевой части изделия.

5.4.2. Расчет коэффициентов теплоотдачи с наружных поверхностей задвижки в условиях аварии (АР). Возможны 2 варианта теплоотдачи:

5.4.2.1. Теплоотдача при турбулентном режиме, когда скорость движения паровоздушной смеси (окружающая среда) равна ω £ 20 м/с, рассчитывается по зависимостям:

Рис. 2. Зависимость αк от ν при

температуре воздуха ta = 20 ºС для комплекса Gr·Pr от 5·102 до 2·107; с =

0,76; n = 0,25

(при вертикальном расположении конструкции).

Рис. 3. Зависимость aк от n при температуре воздуха ta =50

ºС

для комплекса Gr·Pr от 5·102

до 2·107;

с = 0,76; n = 0,25

(при вертикальном расположении конструкции).

Рис. 4. Зависимость aк от n при температуре воздуха ta =

20 ºС для комплекса Gr·Pr от 5·102 до 2·107; с =

0,5; n = 0,25

(при горизонтальном расположении конструкции).

Рис.5. Зависимость aк от n при температуре воздуха ta =50

ºС для комплекса Gr·Pr от 5·102 до 2·107; с =

0,5; n = 0,25

(при горизонтальном расположении конструкции)

Рис. 6. Зависимость aк от n при температуре воздуха ta =20

ºС

для комплекса Gr·Pr от 2·107

до 1·1013;

с = 0,15; n = 0,33

(при вертикальном расположении конструкции).

|

Nu = 0,28·Reж0,6 ·Prж0,36 ·(Prж/Prс)0,25 |

(13) |

где (Prж/Prс)0,25- множитель, представляющий собой поправку, учитывающую зависимость физических свойств рабочей среды от температуры;

Re, Pr -рассчитываются аналогично указаний раздела 5.2. За определяющую температуру tж принимается заданная температура окружающей среды, а определяющий размер Н - высота изделия.

Индексы «ж» и «с» означают, что физические свойства рабочей среды (ν, Pr, λ,) выбираются по средней температуре рабочей среды Тж и температуры внутренней поверхности стенки Тс.

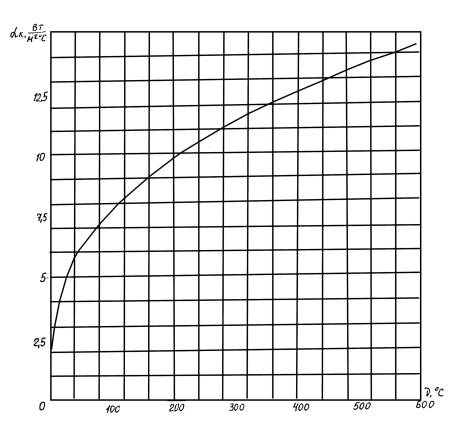

5.4.2.2. Теплоотдача при естественной конвекции при температуре окружающей среды (паровоздушной смеси) 100 < ta < 180 °С производится по зависимостям раздела 4 и 5; коэффициент теплоотдачи конвекцией при tа = 100 °C и ta = 180 ºC может быть определён из графиков на рисунках 7, 8.

5.5. Расчёт скорости изменения температуры рабочей среды в расчётной зоне теплообмена

Расчет производится по формуле:

|

bГ = K2´bП |

(15) |

где bП - скорость изменения температуры рабочей среды в проточной части (на входе) арматуры, К/с . Задается в техническом задании на проведение теплового расчёта;

К2 - поправочный коэффициент для различных зон проточной части и горловины. Выбор поправочного коэффициента К2 производится по таблице 3 в зависимости от скорости изменения температуры рабочей среды в проточной части задвижки и вида среды.

6. ТЕПЛОВАЯ МОДЕЛЬ

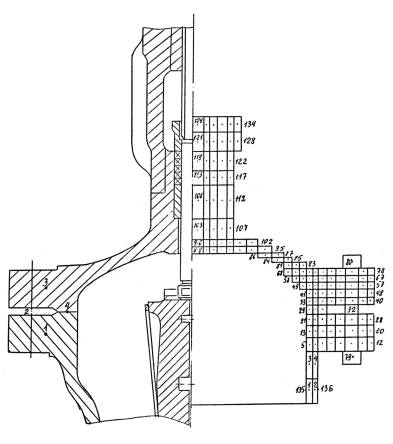

Тепловая модель задвижки составляется согласно выбранному методу расчёта. При использовании метода конечных разностей соблюдать рекомендации, содержащиеся в РД 26-07-25-97 «Методика расчёта температурных полей трубопроводной арматуры». Тепловые модели двух типов задвижек (для газа и жидкости) представлены на рисунках 9 и 10.

Таблица 3

Значения поправочного коэффициента К2 для проточной части и зон горловины задвижки

|

Определяющие параметры |

Зона проточной части |

Зона горловины(под крышкой) |

|

|

Рабочая среда - жидкость. Заданная скорость изменения температуры рабочей среды в проточной части задвижки 150 £ bП £ 300 °С/ч 10 £ bП £ 100°C/c |

1,0 1,0 |

1,0 1,0 |

1,0 1,0 |

|

Рабочая среда - газ. Заданная скорость изменения температуры рабочей среды в проточной части задвижки 150 £ bП £ 300 °С/ч 10 £ bП £ l00°C/c |

1,0 1,0 |

0,5 1,0 |

0,5 1,0 |

Рис.7. Зависимость коэффициента теплоотдачи aк с наружных поверхностей арматуры при свободно-конвективном теплообмене с окружающей средой (паром) от избыточной температуры ν. Температура окружающей среды ta = 100 ºC.

Рис. 8. Зависимость коэффициента теплоотдачи aк с наружных поверхностей арматуры при свободно-конвективном теплообмене с окружающей средой (паром) от избыточной температуры n. Температура окружающей среды ta = 180 ºC.

Рис. 9. Тепловая модель задвижки Л13189-200 (рабочая среда - жидкость)

Рис. 10. Тепловая модель задвижки Л13149-200 (рабочая среда - газ)

|

Первый заместитель генерального директора ЗАО «НПФ ЦКБА» |

Ю.И. Тарасьев |

|

Заместитель генерального директора- Главный конструктор ЗАО «НПФ ЦКБА» |

В.В. Ширяев |

|

Начальник отдела стандартизации 121 |

Г.И. Севастьянихин |

|

Начальник лаборатории 154 |

В.В. Никитин |

|

Начальник сектора |

Г.И. Сергевнина |

|

Ведущий инженер-исследователь |

Н.С. Косых |

|

Инженер-исследователь 1 категории |

М.А. Платонова |

ПРИЛОЖЕНИЕ А (рекомендуемое)

РЕЗУЛЬТАТЫ РАСЧЁТНО-ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ КОЛИЧЕСТВЕННЫХ ХАРАКТЕРИСТИК ТЕПЛООБМЕНА ДЛЯ ЗАДВИЖЕК

В результате экспериментально-расчётных работ по исследованию теплового состояния задвижек, в том числе и количественных характеристик теплообмена, были получены значения коэффициента теплоотдачи по периметру задвижки [СТП 07.81-634-96]. Значения коэффициентов теплоотдачи представлены на рисунке А.1 и в таблице А.1.

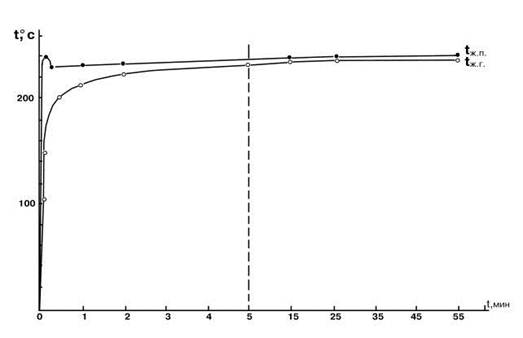

В работе [3,4] исследовалось изменение скорости разогрева рабочей среды в проточной части задвижки bпр и в горловине задвижки bГ (график на рисунке А.2). Были предложены соотношения К2 = 0,2...0,5.

Очевидно, что выполнение тепловых расчетов задвижек с заданием тринадцати значений коэффициентов теплоотдачи в горловине aг по рисунку А.1 крайне трудоёмко и часто нецелесообразно.

Практика выполнения тепловых расчётов трубопроводной арматуры, в том числе и задвижек, показала возможность унифицировать ранее полученные значения К1 и К2.

В таблице А.2 и А.3 представлены результаты тепловых расчётов задвижек Л13189-200 (рисунок 9) и Л13149-250 (рисунок 10). Расчёты выполнены методом конечных разностей с заданием различных коэффициентов местной теплоотдачи aг, и скоростей разогрева bГ в пределах максимального и минимального значений, рекомендованных в работах [СТП 07.81-634-96; 3,4]. Условия и параметры тепловых режимов представлены в таблицах А.2 и А.3.

Для задвижки по чертежу Л13189-200, предназначенной для жидкой рабочей среды, и для задвижки по чертежу Л13149-250, предназначенной для газа, были выполнены расчёты в девяти тепловых режимах.

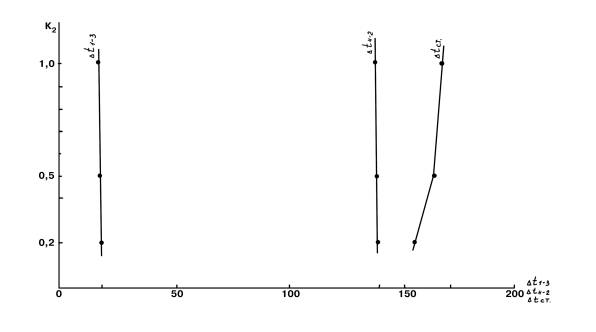

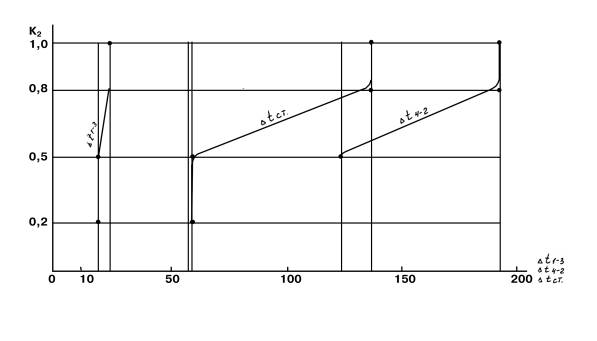

За критерий в оценке влияния изменения принимаемых количественных характеристик теплообмена К1 и К2 на температурное поле задвижек были выбраны значения максимальных перепадов температур во фланцевом соединении: D t4-2 -радиальный перепад, D t1-.3 - осевой перепад, D tст - перепад по стенке горловины.

На основании выполненных тепловых расчётов и данных таблиц А.2 и А.3 можно сделать следующие выводы:

Рис. А.1 Схема определения коэффициентов теплоотдачи

Таблица А.1

|

Местные коэффициенты теплоотдачи |

a1 |

a2 |

a3 |

a4 |

a5 |

a6 |

a8 |

a9 |

a10 |

a11 |

a12 |

a13 |

|

|

К1 |

1,0 |

0,7 |

0,2 |

0,3 - 0,4 |

0,4 - 0,5 |

0,3 |

1,2 - 1,4 |

0,3 |

0,4 |

0,5 |

0,15 - 0,2 |

1,5 - 2 |

|

1. Для задвижек, предназначенных для газа, в пределах изменения скорости разогрева 150 £ bпр £ 300 ºС/ч и значения коэффициента теплоотдачи в проточной части a < 3500 вт/м2 ºС принимать одинаковые значения К1=0,5 в горловине (зона цилиндрической образующей) и под крышкой (таблица 1 и рисунок 1).

2. Для задвижек, предназначенных для газа, в пределах изменения скорости разогрева. 10 £ bпр £ 100 °С/с и значения коэффициента теплоотдачи aпр < 3500 вт/м2 °С принимать К1=1,4 в горловине (зона цилиндрической образующей) и К1= 0,5 -под крышкой (таблица 1).

3. Для задвижек, предназначенных для жидкой рабочей среды, независимо от скорости разогрева рабочей среды (75 £ bпр £ 300 °С/ч) при aпр > 3500 вт/м2 °С, принимать К1 = 0,5 по всей горловине (таблица 1).

4. Для задвижек, предназначенных для жидкой рабочей среды, в пределах изменения скорости разогрева 150 £ bпр£ 300 °С/ч и скорости 10 £ bпр £ 100 ºC/c принимать К2=1 (таблица 3) по всей зоне горловины.

5. Для задвижек, предназначенных для газа, при малых скоростях разогрева рабочей среды (в пределах 150 £ bпр£ 300 ºС/ч) принимать в горловине К2 = 0,5 (график на рисунке А.3)

6. Для задвижек, предназначенных для газа, при скоростях разогрева рабочей среды в пределах 10 £ bпр £ 100 °С/с принимать в горловине К2 = 1,0 (график на рисунке А.4)

7. Для задвижек, имеющих изоляцию корпуса (до бугельной стойки), значения количественных показателей теплообмена К1 и К2 в горловине принимать равным K1 = 1,0 и K2 = 1,0 независимо от скорости разогрева и значения коэффициента теплоотдачи в проточной части

Рис. А.2. Изменение температуры рабочей среды в проточной части tж.п. и горловине tж.г. макета клиновой задвижки DN300 в режиме горячего термоудара 240 ºС®10 ºС.

Значения максимальных перепадов температур во фланцевом соединении задвижки Л13189-200 и по стенке горловины в зависимости от значений количественных характеристик теплообмена К1 и К2

Таблица А.2

|

№ чертежа |

№ теплового режима |

Значения перепадов температур,ºС |

Сравнение режимов по значениям D t1-.3; D t4-2; ,D tст |

|||

|

Dt4-2 |

Dt1-3 |

Dtcт |

||||

|

Л13189-200 |

1 |

Нагрев воды от 40 до 600 ºС bпр = bг = 150 °С/ч; αпр = 16000 вт/м2 °С; aг = 8000 вт/м2 °С; К1 = 0,5; К2 =1,0 |

46,6 |

7,5 |

9,2 |

Сравнение режимов 1 и 2 по значению К1 при К2 = const погрешность: D t 4-2 = 9 % D t 1-.3 =0 % D tст = 3 % |

|

-/- |

2 |

Нагрев от 40 до 300 ºС bпр = bг = 150 °С/ч; αпр = 16000 вт/м2 °С ; aг = 22000 вт/м2 °С; К1 = 1,4; К2 =1,0 |

51,4 |

7,5 |

8,9 |

|

|

-/- |

3 |

Нагрев от 40 до 300 ºС bГ= 75 °С/ч; αпр = 16000 вт/м2 °С ; aг = 22000 вт/м2 °С; К1 = 1,4; К2 =0,5 |

42,1 |

5,7 |

7,0 |

Сравнение режимов 2 и 3 по значению К2 :при К1 = const погрешность: D t 4-2 = 18 % D t 1-3 = 20 % D tcт = 6 % |

|

Изоляция до бугельной стойки |

4 |

Нагрев от 40 до 300 ºС bпр = bг = 150 °С/ч; αпр = 16000 вт/м2 °С ; aг = 22000 вт/м2 °С; К1 = 1,4; К2 =1,0 |

29,0 |

6,1 |

4,2 |

|

|

-/- |

5 |

Нагрев газа от 40 до 300 ºС bпр = bг = 150 °С/ч; αпр = 16000 вт/м2 °С; aг =8000 вт/м2 °С; К1 = 0,5; К2 =1,0 |

29,0 |

6,3 |

4,2 |

Сравнение режимов 4 и 5 по значению К1 :при К2 = const погрешность: D t 4-2, D t 1-3 и D tcт = 0 |

|

Л13189-200 |

6 |

Нагрев от 40 до 300 °С bпр = bг = 52 °С/с; aпр = 16000 вт/м2 °С αг = 22000 вт/м2 ºС К1 = 1,4; К2 = 1,0 |

139,6 |

16,4 |

169,3 |

|

|

-/- |

7 |

Нагрев от 40 до 300 ºС bпр = bг = 52 °С/c; αпр = 16000 вт/м2 °С; αГ = 8000 вт/м2 °С; К1 = 0,5; К2 =1,0 |

107,4 |

14,8 |

157,6 |

Сравнение режимов 4 и 7 по значению К1 :при К2 = const погрешность: D t 4-2=20 % D t 1-3 =9 % D tcт = 6 % |

|

-/- |

8 |

Нагрев от 40 до 300 °С bГ .= 26 °С/с bпр.= 52 °С/с aпр = 16000 вт/м2 °С aг = 22000 вт/м2 ºС К1 = 1,4; К2 = 0,5 |

139,6 |

16,4 |

165,8 |

Сравнение режимов 6, 8и 9 по значению К2 :при К1 = const погрешность: D t 4-2= 0 % D t 1-3 = 0 % D tcт = 7 % |

|

-/- |

9 |

Нагрев от 40 до 300 °С bг .= 10 °С/с aпр = 16000 вт/м2 °С К1 = 1,4; К2 = 0,2 |

139,6 |

16,4 |

156,2 |

|

Значения максимальных перепадов температур во фланцевом соединении задвижки Л13149-250 и по стенке горловины в зависимости от количественных характеристик теплообмена

Таблица А.3

|

№ чертежа |

№ теплового режима |

Значения перепадов температур, ºС |

Сравнение режимов по значениям D t1-.3; D t 4-2;,D tст |

|||

|

Dt4-2 |

Dt1-3 |

Dtcт |

||||

|

Л13189--250 |

1 |

Нагрев газа от 45 до 600ºС b = 150 °С/ч; αпр = 420 вт/м2 °С ; aг = 210 вт/м2 °С; К1 = 0,5; К2 =1,0 |

68,3 |

13,2 |

11,7 |

Сравнение режимов 1 и 2 по значению К1 при К2 = const погрешность: D t4-2 = 14 % D t1-.3 =15 % D tст = 5 % |

|

-/- |

2 |

Нагрев от 45 до 600ºС bпр = bГ = 150 °С/ч; αпр = 420 вт/м2 °С ; aг = 600 вт/м2 °С; К1 = 1,4; К2 =1,0 |

80,1 |

14,0 |

11,0 |

|

|

-/- |

3 |

Нагрев от 45 до 600ºС bпр = 150 °С/ч; bг = 75 °С/с; αпр = 420 вт/м2 °С ; aг = 600 вт/м2 °С; К1 = 1,4; К2 =0,5 |

68,1 |

12,3 |

9,7 |

Сравнение режимов 2 и 3 по значению К2 :при К1 = const погрешность: D t4-2= 14 % D t1-3 = 12 % D tcт = 11 % |

|

-/- |

4 |

Нагрев от 45 до 600ºС bпр = bГ = 50 °С/c; αпр = 420 вт/м2 °С ; aг = 600 вт/м2 °С; К1 = 0,5; К2 =1,0 |

123,6 |

18,9 |

61,8 |

|

|

-/- |

5 |

Нагрев газа от 45 до 600ºС bпр = bГ = 50 °С/ч; αпр = 420 вт/м2 °С ; aг = 600 вт/м2 °С; К1 = 1,4; К2 =1,0 |

193,4 |

23,7 |

138,7 |

Сравнение режимов 4 и 5 по значению К1 :при К2 = const погрешность: D t4-2= 35 % D t1-3 = 20 % D tcт = 55 % |

|

-/- |

6 |

Нагрев от 45 до 600 °С bпр.= 50 °С/с bг = 25 °С/с aпр = 420 вт/м2 °С aг = 600 вт/м2 ºС К1 = 1,4; К2 = 0,5 |

123,6 |

18,9 |

60,5 |

Сравнение режимов 5 и 6 по значению К2 :при К1 = const погрешность: D t4-2= 36 % D t1-3 = 20 % D tcт = 56 % |

|

-/- |

7 |

Нагрев от 45 до 600 ºС bпр = bГ = 50 °С/c; αпр = 420 вт/м2 °С; aг = 210 вт/м2 °С; К1 = 0,5; К1 =1,4 - под крышкой К2 =1,0 |

128,5 |

2,8 |

61,9 |

Сравнение режимов 4 и 7 по значению К1 :при К2 = const погрешность: D t4-2=3 % D t1-3 =85 % D tcт = 0,1 % |

|

-/- |

8 |

Нагрев от 45 до 600 °С bпр.= 50 °С/с bг = 10 °С/с aпр = 420 вт/м2 °С aг = 600 вт/м2 ºС К1 = 1,4; К2 = 0,2 |

!23,9 |

18,9 |

58,8 |

|

|

-/- |

9 |

Нагрев от 45 до 600 °С bпр.= 50 °С/с bг = 40 °С/с aпр = 420 вт/м2 °С aг = 600 вт/м2 ºС К1 = 1,4; К2 = 0,8 |

!24,0 |

18,9 |

18,9 |

|

Рис. А.3. Изменение максимальных перепадов температур D t1-3 , D t4-2 во фланцевом соединении и по стенке горловины D tст. задвижки Л131189-200 в режимах по таблице 5.

Рис. А.4. Изменение максимальных перепадов температур D t1-3 , D t4-2 во фланцевом соединении и по стенке горловины D tст. задвижки Л1349-250 в режимах по таблице 6.

ПРИЛОЖЕНИЕ Б

(справочное)

1. М.А. Михеев. Основы теплопередачи. М., Энергия. 1977.

2. В.П. Исаченко и др. Теплопередача. М., Энергоиздат. 1981.

3. Исследование теплового состояния и разработка методики расчёта запорных задвижек Ду от 100 до 800мм для АЭС. Отчёт о НИР, В.И. Лебедевич, № Р01850020304, УДК621.646.5.001.24:536.3, Ленинград, 1988.

4. Исследование и расчет теплонапряжённого состояния трубопроводной арматуры в нестационарных режимах. Сборник научных трудов, ЦКБА, Ленинград,1987.

5. И.Б. Варгафтик. Справочник по теплофизическим свойствам газов и жидкостей. М., Наука. 1972.

6. B.C. Чиркин. Теплофизические свойства материалов ядерной техники. М. Атомиздат. 1968.

7. ВТИ им. Дзержинского. Министерство энергетики и электрификации СССР. Физические свойства сталей и сплавов, применяемых в энергетике. М.-Л., Энергия. 1967.

8. Д.Ф. Гуревич, В.В. Ширяев, И.Х. Пайкин. Арматура атомных электростанций. М., Энергоиздат. 1982.

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

Изменение |

Номера листов (страниц) |

№ документа |

Подпись |

Дата |

Срок введения докум. |

|||

|

Изменённых |

Заменённых |

Новых |

Аннулированных |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|