ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

ВСЕСОЮЗНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И КОНСТРУКТОРСКИЙ

ИНСТИТУТ СРЕДСТВ ИЗМЕРЕНИЯ В МАШИНОСТРОЕНИИ

(BHИИизмерения)

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ГОСУДАРСТВЕННАЯ

СИСТЕМА ОБЕСПЕЧЕНИЯ

ЕДИНСТВА ИЗМЕРЕНИЯ

МИКРОМЕТРЫ С ЦЕНОЙ ДЕЛЕНИЯ 0,01 мм

МЕТОДИКА ПОВЕРКИ

МИ 782-85

Москва

РАЗРАБОТАНЫ: ВНИИизмерения

ИСПОЛНИТЕЛИ:

Шабалина М.Б., канд. техн. наук (руководитель темы); Демин Н.Г., Гиршфельд Л.З.

ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ лабораторией законодательной метрологии НПО «ВНИИМ им. Д.И. Менделеева»

Начальник лаборатории Селиванов М.Н.

Ведущий инженер Кудряшова Ж.Ф.

УТВЕРЖДЕНЫ НПО «ВНИИМ им. Д.И. Менделеева» 13 марта 1985 г.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ГСИ. МИКРОМЕТРЫ С ЦЕНОЙ ДЕЛЕНИЯ 0,01 ММ

Методика поверки

МИ 782-85

Взамен инструкции 135-61

Настоящие методические указания распространяются на микрометры с ценой деления 0,01 мм типов МК; МЛ; МТ; МЗ; МГ; МП по ГОСТ 6507-78 и устанавливают методику их первичной и периодической поверок.

По настоящим методическим указаниям допускается поверять микрометры с аналогичными параметрами, находящиеся в эксплуатации и выпущенные до введения в действие ГОСТ 6507-78.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ

1.1. При проведении поверки должны быть выполнены операции и применены средства поверки с характеристиками, указанными в табл. 1.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. При проведении поверки должны быть соблюдены положения ГОСТ 12.3.002-75. Оборудование, применяемое при поверке, должно соответствовать требованиям ГОСТ 12.2.003-74. Воздух рабочей зоны должен соответствовать требованиям ГОСТ 12.1.005-76 при температуре помещения, соответствующей условиям поверки для легких физических работ.

3. УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ

3.1. При проведении поверки по пп. 4.3.7 - 4.3.11 температура помещения, в котором проводят поверку, должна соответствовать требованиям ГОСТ 6507-78.

3.2. Микрометры, установочные меры и средства поверки должны быть подготовлены к работе в соответствии с технической документацией на них.

3.3. Микрометры и установочные меры должны быть выдержаны в помещении, где проводят поверку, на металлической плите в течение не менее 1 ч или в открытых футлярах не менее 3 ч.

|

Операция |

Номер пункта методических указаний |

Средства поверки и их нормативно-технические характеристики |

Обязательность проведения операция при |

||

|

выпуске из производства |

выпуске из ремонта |

эксплуатации и хранении |

|||

|

Внешний осмотр |

- |

Да |

Да |

Да |

|

|

Опробование |

|

|

|

|

|

|

Определение (контроль) метрологических характеристик |

|

|

|

|

|

|

Определение шероховатости измерительных поверхностей микрометров установочных мер |

Образцы шероховатости поверхности по ГОСТ 9378-75 или измерительный интерференционный микроскоп по ГОСТ 9847-79 модели МИИ-4 |

Да |

Да |

Нет |

|

|

Определение расстояния а от стебля до измерительной кромки барабана микрометра |

Щуп толщиной 0,45 мм по ГОСТ 882-75 |

Да |

Нет |

Нет |

|

|

Определение зазора между концом стрелки и шкалой циферблата микрометра типа МЛ |

- |

Да |

Да |

Нет |

|

|

Определение расстояния b от торца конической части барабана до начального штриха шкалы стебля |

- |

Да |

Да |

Heт |

|

|

Определение измерительного усилия и его колебания |

Циферблатные весы с ценой деления 5 г по ГОСТ 23711-79; стойка типа С-II-28-125×125 по ГОСТ 10197-70; кронштейн (приложение 1) или динамометр (приложение 2) |

Да |

Да |

Нет |

|

|

Определение отклонения от плоскостности измерительных поверхностей микрометра |

Плоская стеклянная пластина нижняя ПИ60 2 класса точности по ГОСТ 2923-75; лекальная линейка типа ЛД класса точности 1 по ГОСТ 8026-75 |

Да |

Да |

Да |

|

|

Определение отклонения от параллельности плоских измерительных поверхностей микрометров типов МК |

Плоскопараллельные стеклянные пластины по ГОСТ 1121-75; плоскопараллельные концевые меры длины класса точности 2 по ГОСТ 9038-83 |

Да |

Да |

Да |

|

|

Определение перекоса плоской измерительной поверхности микрометрического винта при зажатии стопора микрометров типа МК |

Плоскопараллельные стеклянные пластины по ГОСТ 1121-75; измерительная рычажно-зубчатая головка с ценой деления 0,001 мм по ГОСТ 18833-73; приспособление (приложение 3) |

Да |

Да |

Нет |

|

|

Определение погрешности микрометров: |

|

Да |

Да |

Да |

|

|

типов МК, МЛ, МП, МТ с верхним пределом измерения до 50 мм классов точности 1 и 2; |

Плоскопараллельные концевые меры длины; образцовые 5-го разряда по ГОСТ 8.166-75 или класса точности 2 по ГОСТ 9038-83 |

||||

|

типа МК с верхним пределом измерения более 50 мм |

образцовые 4-го разряда по ГОСТ 8.166-75 или класса точности 1 по ГОСТ 9038-83 |

||||

|

класса точности 1 |

|||||

|

класса точности 2 |

образцовые 5-го разряда по ГОСТ 8.166-75 или класса точности 2 по ГОСТ 9038-83 |

||||

|

Определение отклонения от параллельности измерительных поверхностей и погрешности микрометров типа МЗ |

Меры с цилиндрическими измерительными поверхностями (см. справочное приложение 5) |

Да |

Да |

Да |

|

|

Определение отклонения от параллельности измерительных поверхностей и погрешности микрометров типа МЗ |

Меры с цилиндрическими измерительными поверхностями (приложение 5) |

Да |

Да |

Да |

|

|

Oопределение отклонения от перпендикулярности измерительной поверхности микрометрической головки относительно оси вращения микрометрического винта микрометров типа МГ |

Унифицированный автоколлиматор АК-IV ГОСТ 11899-77; плита поверочная размером 630×400 мм по ГОСТ 10905-86 |

Да |

Нет |

Нет |

|

|

Определение отклонения длины от номинальной и отклонения от параллельности (плоскопараллельности) измерительных поверхностей установочных мер |

Плоскопараллельные концевые меры длины образцовые 4-го разряда по ГОСТ 8.166-75 или класса точности 1 по ГОСТ 9038-83; горизонтальный оптиметр по ГОСТ 5405-75 или оптико-механическая машина типа ИЗМ по ГОСТ 10875-76 |

Да |

Да |

Да |

|

(Измененная редакция. Изм. № 1).

Примечания:

1. Допускается применение средств, не приведенных в перечне, но обеспечивающих определение (контроль) метрологических характеристик поверяемых средств измерений с требуемой точностью.

2. При получении отрицательного результата при проведении любой из операций по табл. 1 поверку микрометра допускается прекратить.

3.4. При поверке микрометр и установочные меры следует брать за теплоизоляционные накладки, а при отсутствии их - при помощи теплоизолирующей салфетки; плоскопараллельные концевые меры длины (далее - концевые меры длины) также следует брать при помощи теплоизолирующей салфетки.

4. ПРОВЕДЕНИЕ ПОВЕРКИ

4.1. Внешний осмотр

При проведении внешнего осмотра должно быть установлено:

соответствие микрометров требованиям ГОСТ 6507-78 в части формы измерительных поверхностей микрометров и установочных мер, качества поверхностей, оцифровки и штрихов шкал, комплектности и маркировки;

наличие твердого сплава на измерительных поверхностях микрометров (за исключением типов МЗ и МП), стопорного устройства для микрометрического винта, шкал на стебле, барабане (за исключением типа МЛ) и циферблате (только для типа МЛ) микрометров, антикоррозионного покрытия микрометров (за исключением пятки, микрометрического винта и измерительной губки) и установочных мер (за исключением измерительных поверхностей), теплоизоляции скоб микрометров типов МК и МЗ с верхним пределом измерения более 50 мм, отсутствие механических повреждений на измерительных и других наружных поверхностях деталей, влияющих на эксплуатационные качества.

4.2. Опробование

При опробовании проверяют: плавность перемещения барабана микрометра вдоль стебля; отсутствие вращения микрометрического винта, закрепленного стопорным устройством, после приложения момента, передаваемого устройством, обеспечивающим измерительное усилие (при этом показания микрометра не должны изменяться); неизменность положения закрепленной передвижной или сменной пятки - по отсутствию радиального или осевого качения.

4.3. Определение (контроль) метрологических характеристик

4.3.1. Шероховатость измерительных поверхностей микрометра и установочных мер определяют сравнением с образцами шероховатости поверхности или измерением на измерительном интерференционном микроскопе. Шероховатость измерительных поверхностей микрометров и установочных мер должна соответствовать требованиям, установленным в ГОСТ 6507-78.

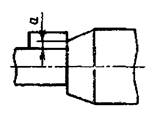

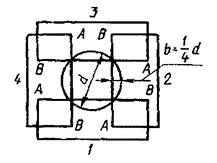

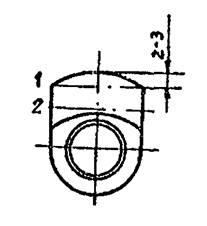

4.3.2. Расстояние а (черт. 1) от стебля до измерительной кромки барабана микрометра контролируют щупом толщиной 0,45 мм в четырех положениях барабана (через четверть оборота). Щуп накладывается на стебель у продольного штриха до контакта с торцом конической части барабана (см. черт. 1). В каждом из четырех положений барабана кромка барабана не должна быть выше щупа.

4.3.3. Зазор между концом стрелки и шкалой циферблата микрометра типа МЛ контролируют по изменению показаний при наклоне шкалы. Стрелку совмещают с отметкой шкалы «0». Затем микрометр поворачивают вокруг оси, параллельной стрелке, приблизительно на 45° и, не меняя положения головы, наблюдают за изменением показаний. Так же определяют изменение показаний на отметках шкалы 25; 50; 75. Изменение показаний по шкале циферблата не должно превышать 0,5 деления шкалы. В этом случае зазор между концом стрелки и шкалой циферблата не превышает 0,7 мм.

Черт. 1

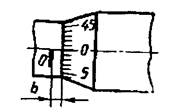

4.3.4. При определении расстояния b (черт. 2) от торца конической части барабана до начального штриха шкалы стебля микрометр устанавливают в нулевое положение. Расстояние b определяют по шкале барабана, подводя торец барабана к ближайшему краю начального штриха. При этом у микрометров с нижним пределом измерений 25 мм и более удаляют установочную меру. У микрометров с нулевым нижним пределом измерения определяют расстояние от торца конической части барабана до любого ближайшего (не начального) штриха шкалы стебля.

Расстояние от торца конической части барабана до ближайшего края штриха не должно превышать значения, установленного в ГОСТ 6507-78.

У микрометров, находящихся в эксплуатации, допускается перекрытие начального штриха шкалы стебля конической частью барабана, но не более чем на 0,07 мм.

Черт. 2

4.3.5. Измерительное усилие микрометра и его колебание определяют при помощи циферблатных весов на двух различных участках шкалы стебля микрометра. Определение измерительного усилия должно производиться при контакте измерительной поверхности микрометрического винта с плоской (для микрометров типа МЗ - цилиндрической) поверхностью.

Измерения на весах производят по схеме, приведенной в приложении 6.

Микрометр закрепляют в стойке при помощи кронштейна (приложение 1) в таком положении, чтобы микрометрический винт занимал вертикальное положение и вставка находилась в центре измерительной поверхности микрометрического винта и касалась ее.

Для микрометров с диапазоном измерений 0 - 5 и 0 - 10 мм создают натяг на весах, необходимый для определения измерительного усилия.

Вращая микрометрический винт до проскальзывания трещотки (фрикциона), определяют значение измерительного усилия по показанию стрелки весов.

Допускается производить контроль измерительного усилия с помощью динамометра (приложение 2),

Колебание измерительного усилия определяют как разность значений измерительного усилия на двух различных участках стебля. Измерительное усилие и его колебание должны соответствовать значениям, установленным в ГОСТ 6507-78.

При ремонте микрометров допускается не проверять колебание измерительного усилия.

4.3.6. Отклонение от плоскостности измерительных поверхностей микрометра определяют интерференционным методом при помощи плоской стеклянной пластины.

Стеклянную пластину накладывают на поверяемую поверхность. При этом добиваются такого контакта, при котором наблюдалось бы наименьшее число интерференционных полос (колец). Отклонение от плоскостности определяют по числу наблюдаемых интерференционных полос (колец). Отсчет следует производить, отступив 0,5 мм от края измерительной поверхности.

Отклонение от плоскостности измерительной поверхности микрометров типа МЛ с диапазонами измерения 0 - 5 и 0 - 10 мм и микрометров типа МП определяют при вывинченном микрометрическом винте.

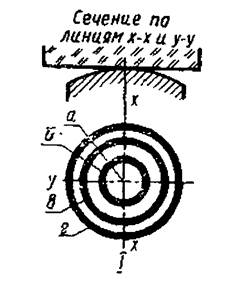

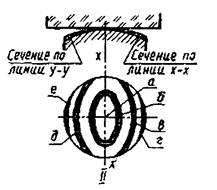

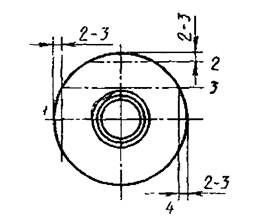

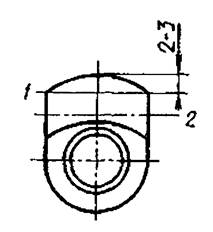

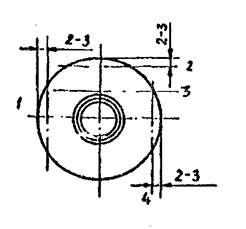

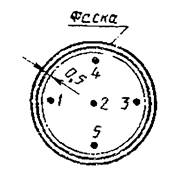

На черт. 3 - 5 приведено увеличенное изображение картины интерференционных полос (колец) при различных формах отклонений от плоскостности измерительной поверхности микрометра. Во всех приведенных случаях отсчет полос (колец) равен 2.

На черт. 3 измерительная поверхность представляет собой сферу и интерференционные кольца б и в ограничены окружностями (контакт в точке а). Кольцо г так же, как и полосы г и е на черт. 4 и г и ж на черт. 5 во внимание не принимаются, поскольку они расположены от края измерительной поверхности на расстоянии менее 0,5 мм.

Черт. 3

На черт. 4 контакт стеклянной пластины с измерительной поверхностью микрометра также осуществляется в одной точке, однако радиус кривизны измерительной поверхности в сечении X-X больше, чем в сечении Y-Y. Здесь кольцо б считается первой полосой, а полосы в и д принимаются за одну полосу (кольцо), поскольку при большей измерительной поверхности микрометра эти полосы соединились бы.

Черт. 4

На черт. 5 контакт стеклянной пластины с измерительной поверхностью микрометра, которая представляет собой цилиндрическую поверхность, осуществляется по линии а. Здесь полосы ограничены прямыми линиями и так же, как полосы в и д в предыдущем случае, каждая пара полос (б - д и в - е) считается соответственно одной полосой.

Черт. 5

Если по обе стороны от точки (линии) контакта будет наблюдаться неодинаковое число полос, то отсчет полос производится на той стороне, где число видимых полос будет больше.

Отклонение от плоскостности измерительных поверхностей микрометров не должно превышать значений, установленных в ГОСТ 6507-78.

Определение отклонения от плоскостности измерительных поверхностей микрометров, находящихся в эксплуатации, производится с помощью лекальной линейки. Просвет между лекальной линейкой и измерительной поверхностью не допускается.

4.3.7. Отклонение от параллельности плоских измерительных поверхностей микрометров типов МК и МЗ с верхним пределом измерения до 100 мм определяют при помощи стеклянных плоскопараллельных пластин, а более 100 мм - при помощи концевых мер длины при незакрепленном стопорном винте.

4.3.7.1. Отклонение от параллельности плоских измерительных поверхностей микрометров с верхним пределом измерения до 100 мм определяют интерференционным методом по четырем стеклянным плоскопараллельным пластинам, размеры которых отличаются друг от друга на значение, соответствующее 1/4 оборота микрометрического винта.

Приведя пластину в контакт с измерительными поверхностями микрометра, при использовании устройства, обеспечивающего измерительное усилие, добиваются такого положения, при котором была бы наименьшая сумма полос на обеих измерительных поверхностях. Отклонение от параллельности плоских измерительных поверхностей определяется наибольшей из сумм интерференционных полос, подсчитанной для каждой из четырех стеклянных пластин, при этом одна полоса соответствует отклонению от параллельности 0,3 мкм.

4.3.7.2. Отклонение от параллельности плоских измерительных поверхностей микрометров с верхним пределом измерения до 100 мм, находящихся в эксплуатации, и микрометров с верхним пределом измерения более 100 мм определяют по концевым мерам длины или блокам концевых мер, размеры которых отличаются друг от друга на значение, соответствующее 1/4 оборота микрометрического винта.

Концевую меру или блок концевых мер последовательно устанавливают между измерительными поверхностями в положении 1, 2, 3, 4, на расстоянии b от края измерительной поверхности, как показано на черт. 6, и подводят измерительные поверхности микрометра при использовании устройства, обеспечивающего измерительное усилие.

Черт. 6

Для исключения влияния отклонения от параллельности плоских измерительных поверхностей концевых мер их устанавливают между измерительными поверхностями микрометра одним и тем же краем АВ.

Отклонение от параллельности плоских измерительных поверхностей микрометра для каждого размера меры определяют как наибольшую разность показаний микрометра при четырех положениях меры. Отклонения от параллельности плоских измерительных поверхностей в каждом из четырех положений микрометрического винта не должны превышать значений, установленных в ГОСТ 6507-78.

4.3.8. Перекос плоской измерительной поверхности микрометрического винта при зажатии стопора микрометров типа МК с верхним пределом измерения до 100 мм определяют интерференционным методом с помощью плоскопараллельной стеклянной пластины. Пластину приводят в контакт с измерительными поверхностями микрометра при использовании трещотки. Получив наименьшую сумму полос на обеих измерительных поверхностях при перемещении пластин при незакрепленном стопоре, зажимают стопор и добиваются при перемещении пластины также наименьшей суммы полос.

Сумма полос не должна превышать допуска параллельности, установленного ГОСТ 6507-78, более чем на три полосы.

Перекос плоской измерительной поверхности микрометрического винта при зажатии стопора микрометров с верхним пределом измерения более 100 мм определяют с помощью измерительной рычажно-зубчатой головки, укрепленной в приспособлении вместо регулируемой пятки (приложение 3).

Измерительную головку вводят в контакт с измерительной поверхностью микрометрического винта на расстоянии 1 мм от края измерительной поверхности в двух положениях, как показано на черт. 7.

Черт. 7

Установив микрометрическим винтом стрелку головки в нулевое положение при незакрепленном стопоре, зажимают его и наблюдают за изменением показаний головки.

Изменение показаний головки в каждом из двух положений при зажатии стопора микрометра не должно превышать 1 мкм.

(Измененная редакция. Изм. № 1).

4.3.9. Определение погрешности микрометров

4.3.9.1. Погрешность микрометров типов МК, МЛ, МП, МТ определяют в пяти (не менее) равномерно расположенных точках шкалы микрометра путем сравнения показаний с размерами концевых мер длины.

Точки, в которых рекомендуется производить проверку микрометров, указаны в табл. 2.

|

Диапазон измерений микрометров |

Шаг микрометрического винта |

Рекомендуемые номинальные значения размеров концевых мер длины, используемых при поверке |

|

мм |

||

|

0 - 5 |

1,0 |

1,00; 2,00; 3,00; 4,00; 5,00 |

|

0 - 10 |

2,00; 4,00; 6,00; 8,00, 10,00 |

|

|

0 - 25 |

5,00; 10,00; 15,00; 20,00; 25,00 |

|

|

0 - 10 |

|

2,00; 4,00; 6,00; 8,00; 10,00 |

|

0 - 25 |

0,5 |

5,12; 10,24; 15,36; 21,50; 25,00 |

|

А - (А + 25) |

|

A + 15,12; А + 10,24; А + 15,36; А + 21,50; А + 25,00 |

Примечания:

1. А - нижний предел измерений поверяемого микрометра.

2. При поверке рекомендуется использовать набор концевых мер длины № 21 по ГОСТ 9038-83.

Погрешность микрометров не должна превышать значений, установленных в ГОСТ 6507-78.

Допускается наличие в обращении и выпуск из ремонта микрометров с погрешностью, превышающей значения, указанные в ГОСТ 6507-78 для класса точности 2, но не более чем в два раза, о чем делается соответствующая отметка в документах о поверке.

Погрешность микрометров с верхним пределом измерений более 100 мм допускается определять с помощью дополнительного приспособления (см. приложение 3), которое укрепляют на скобе микрометра. Регулируемая пятка приспособления и микрометрический винт микрометра должны быть соосны.

Регулируя пятку приспособления, добиваются такого ее положения, которое соответствует нулевому отсчету по шкале микрометра при вращении микрометрического винта до упора в пятку после ее закрепления. Затем производят поверку как у микрометров с диапазоном измерений 0 - 25 мм.

Погрешность микрометрического устройства не должна превышать значений, установленных в ГОСТ 6507-78 для микрометров соответствующих классов с верхним пределом измерений до 25 мм.

Если погрешность микрометрического устройства превышает допускаемые значения погрешности для микрометров с верхним пределом измерений до 25 мм, но не превышает допускаемых значений погрешности для пределов измерений поверяемого микрометра, то производится дополнительно поверка микрометра по концевым мерам длины без приспособления в точке, в которой выявлено наибольшее отклонение. При этом погрешность микрометра не должна превышать значений, установленных в ГОСТ 6507-78 для пределов измерений, соответствующих поверяемому микрометру.

4.3.9.2. (Исключен. Изм. № 1).

4.3.9а. Отклонение от параллельности плоских измерительных поверхностей и погрешность микрометров типа МЗ определяют по мерам с цилиндрическими измерительными поверхностями (см. справочное приложение 5). Значения диаметров мер указаны в табл. 3.

Таблица 3

мм

|

Диапазон измерений микрометра |

Диаметры мер |

|

0 - 25 |

10,00; 15,25; 20,50; 24,75 |

|

25 - 50 |

30,00; 35,25; 45,50; 49,75 |

|

50 - 75 |

55,00; 60,25; 70,50; 74,75 |

|

75 - 100 |

80,00; 85,25; 95,50; 99,75 |

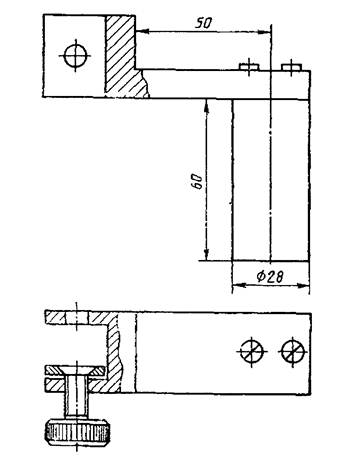

Каждую меру устанавливают на расстоянии 2 - 3 мм от края измерительной поверхности пятки в 4-х положениях, как показано на черт. 8.

Для микрометров со срезанной пяткой меры устанавливают на расстоянии 2 - 3 мм от края измерительной поверхности пятки в двух положениях, как показано на черт. 9.

Черт. 8

Черт. 9

Отклонение от параллельности плоских измерительных поверхностей микрометра для каждого размера меры определяют как наибольшую разность показаний микрометра при различных (черт. 8 и 9) положениях меры одного размера.

Погрешность микрометра определяют как наибольшую разность между показаниями микрометра, полученными при каждом отсчете, и действительными размерами мер, указанными в свидетельстве о метрологической аттестации.

Отклонение от параллельности плоских измерительных поверхностей и погрешность микрометров типа МЗ не должна превышать значений, установленных в ГОСТ 6507-78.

(Введен дополнительно. Изм. № 1).

4.3.10. Отклонение от параллельности плоских измерительных поверхностей и погрешность микрометров типа МЗ определяют по мерам с цилиндрическими измерительными поверхностями (приложение 5). Значения диаметров мер указаны ниже:

|

Диапазон измерений микрометра, мм |

Диаметры мер, мм |

|

0 - 25 |

10,00; 15,25; 20,50; 24,75 |

|

25 - 50 |

30,00; 35,25; 45,50; 49,75 |

|

50 - 75 |

55,00; 60,25; 70,50; 74,75 |

|

75 - 100 |

80,00; 85,25; 95,50; 99,75 |

Каждую меру устанавливают на расстояния 2 - 3 мм от края измерительной поверхности пятки в четырех положениях, как показано на черт. 8.

Черт. 8

Для микрометров со срезанной пяткой меры устанавливают на расстоянии 2 - 3 мм от края измерительной поверхности пятки в двух положениях, как показано на черт. 9.

Черт. 9

Отклонение от параллельности плоских измерительных поверхностей микрометра для каждого размера меры определяют как наибольшую разность показаний микрометра при различных (см. черт. 8 и 9) положениях меры одного размера.

Погрешность микрометра определяют как наибольшую разность между показаниями микрометра, полученными при каждом отсчете, и действительными размерами мер, указанными в свидетельстве о метрологической аттестации.

Отклонение от параллельности плоских измерительных поверхностей и погрешность микрометров типа МЗ не должны превышать значений, установленных в ГОСТ 6507-78.

4.3.11. Отклонения от перпендикулярности измерительной поверхности микрометрической головки относительно оси вращения микрометрического винта микрометров типа МГ определяют с помощью автоколлиматора (схема приложения 7). Изображение автоколлимационной марки, полученное от измерительной поверхности микрометрического винта, при необходимости устанавливают на нуль. Измерения производят в пяти (не менее) положениях микрометрического винта, равномерно расположенных, при повороте микровинта на 360° вокруг своей оси. Определяют размах показаний при проведенных измерениях. Отклонение от перпендикулярности определяют как половину размаха показаний автоколлиматора.

Отклонение от перпендикулярности не должно превышать 60", что соответствует требованиям ГОСТ 6507-78.

4.3.12. Отклонения длины от номинальной и отклонения от параллельности (плоскопараллельности) измерительных поверхностей установочных мер определяют сравнением установочных мер с концевыми мерами длины соответствующих размеров.

4.3.12.1. Установочные меры с плоскими измерительными поверхностями поверяют на горизонтальном оптиметре или оптико-механической машине с использованием сферических наконечников, добиваясь наименьших показаний прибора при покачивании меры вокруг горизонтальной и вертикальной осей.

Отклонение длины установочной меры от номинального значения определяют в средней точке 2 и в четырех точках 1, 3, 4 и 5, расположенных на расстоянии 0,7 - 1 мм от края измерительной поверхности (черт. 10).

Черт. 10

За отклонение длины установочной меры от номинального значения принимают наибольшее по абсолютному значению отклонение из пяти полученных.

За отклонение от плоскопараллельности измерительных поверхностей установочных мер принимают наибольшую по абсолютному значению разность между наибольшим и наименьшим из отсчетов в точках 1, 2, 3, 4 и 5.

4.3.12.2. Установочные меры со сферическими измерительными поверхностями поверяют на оптико-механической машине с использованием плоских наконечников, добиваясь наибольших показаний прибора при повороте меры вокруг горизонтальной и вертикальной осей. Поверяемую установочную меру устанавливают в этом случае на двух опорах, расположенных на расстоянии 0,21 L от концов меры, где L - номинальная длина меры.

Отклонения длины от номинальных размеров и отклонения от плоскопараллельности измерительных поверхностей установочных мер не должны превышать значений, установленных в ГОСТ 6507-78.

Для микрометров, находящихся в эксплуатации и выпускаемых из ремонта, допускается уменьшение размера нерегулируемых установочных мер на 0,01; 0,02; 0,03; 0,04; 0,05 мм, но при этом на установочной мере должен быть отчетливо нанесен действительный размер.

5. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

5.1. Положительные результаты первичной поверки микрометров предприятие-изготовитель оформляет отметкой в паспорте, заверенной поверителем.

5.2. На микрометры, признанные годными при государственной периодической поверке, выдают свидетельство по форме, установленной Госстандартом СССР.

5.3. Положительные результаты периодической ведомственной поверки оформляются отметкой в документе, составленном ведомственной метрологической службой.

5.4. Микрометры, не соответствующие требованиям настоящих методических указаний, бракуются и к применению не допускаются, при этом в паспорте производится запись о непригодности микрометров. Кроме того, выдается извещение о непригодности и изъятии из обращения и применения микрометров, не подлежащих ремонту, или о проведении повторной поверки после ремонта.

ПРИЛОЖЕНИЕ 1

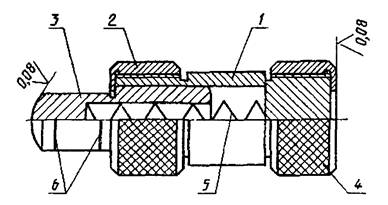

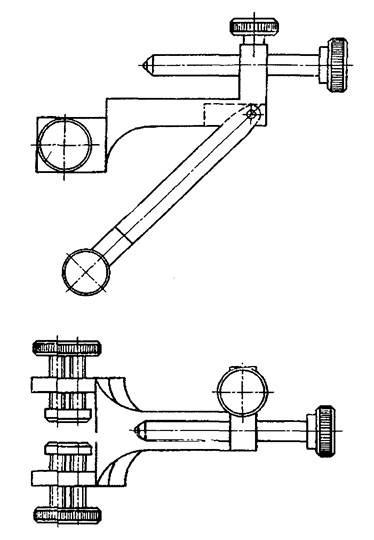

ПРИЛОЖЕНИЕ 2

ДИНАМОМЕТР ДЛЯ ОПРЕДЕЛЕНИЯ ИЗМЕРИТЕЛЬНОГО УСИЛИЯ МИКРОМЕТРОВ

1 - корпус; 2

- гайка; 3 - подвижный наконечник с кольцевыми рисками,

соответствующими допускаемым пределам измерительного усилия;

4 - гайка; 5 - пружина; 6 - риски при усилии 5 н 9 Н

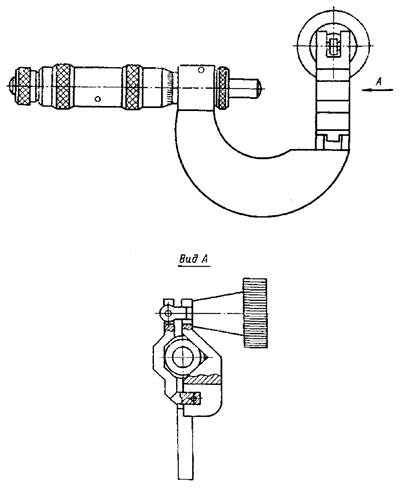

ПРИЛОЖЕНИЕ 3

ПРИСПОСОБЛЕНИЕ ДЛЯ ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТИ МИКРОМЕТРИЧЕСКОГО УСТРОЙСТВА

ПРИЛОЖЕНИЕ 4

ПРИСПОСОБЛЕНИЕ ДЛЯ ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТИ МИКРОМЕТРИЧЕСКИХ ГОЛОВОК (микрометров типа МГ)

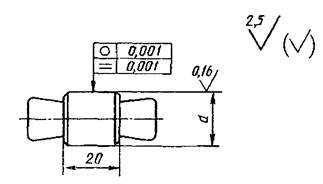

ПРИЛОЖЕНИЕ 5

МЕРА С ЦИЛИНДРИЧЕСКИМИ ИЗМЕРИТЕЛЬНЫМИ ПОВЕРХНОСТЯМИ

Значение диаметра d выбирается из ряда, мм: 10,00; 15,25; 20,50; 24,75; 30,00; 35,25; 45,50; 49,75; 55,00; 60,25; 70,50; 74,75; 80,00; 85,25; 95,50; 99,75.

Размер d может отличаться от указанного в целой части на ±1 мм, а в дробной на ±0,05 мм.

Твердость HRC 59 - 65.

Погрешность измерения размера d при метрологической аттестации мер не более ±0,001 мм.

Допускается размер d аттестовывать в одном сечении и наносить в этом сечении риски.

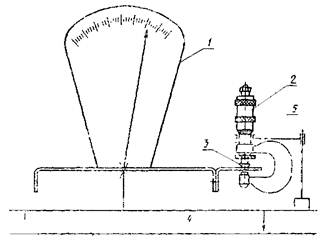

ПРИЛОЖЕНИЕ 6

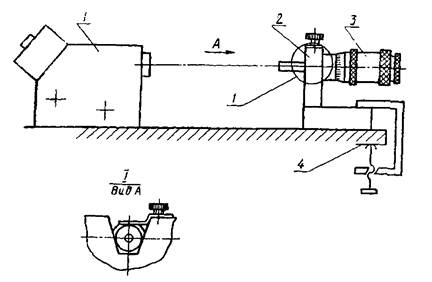

СХЕМА ОПРЕДЕЛЕНИЯ ИЗМЕРИТЕЛЬНОГО УСИЛИЯ МИКРОМЕТРА

1 -

циферблатные весы; 2 - микрометр; 3 - вставка с плоской или

цилиндрической

поверхностью; 4 - стол; 5 - устройство для крепления микрометра

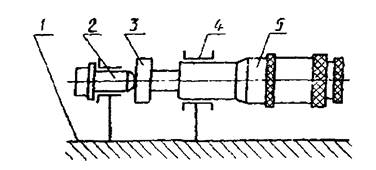

ПРИЛОЖЕНИЕ 7

1 -

автоколлиматор; 2 - устройство для установки микрометрической

головки; 3 - микрометрическая головка; 4 - плита

ПРИЛОЖЕНИЕ 8

СХЕМА ДЛЯ ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТИ МИКРОМЕТРОВ ТИПА МГ

1 -

основание; 2 - кронштейн с ложной пяткой; 3 - блок концевых мер

длины;

4 - кронштейн для крепления микрометра; 5 - микрометр типа МГ

СОДЕРЖАНИЕ