МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Манометр скважинный унифицированный МСУ

Методы и средства поверки

МИ 334-83

Настоящие методические указания распространяются на манометры скважинные унифицированные МСУ-1; 2, -3; -4; МСУ-К-1; МСУ-К-2, изготавливаемые в соответствии с ГОСТ 15807-80 и ТУ 25-1613007-85, предназначенные для измерения и регистрации значений давления по стволу и на забое скважины, и устанавливают методы и средства их поверок.

Первичную и периодическую поверку проводить при любой температуре в диапазоне рабочих температур.

Основные метрологические параметры манометров приведены в обязательном приложении 1.

1. ОПЕРАЦИИ ПОВЕРКИ

1.1. При проведении поверки должны выполняться операции, указанные в табл. 1.1.

Таблица 1.1.

|

Наименование |

Номер пункта настоящих методических указаний |

|

1. Визуальный контроль |

|

|

2. Опробование |

|

|

3. Определение метрологических параметров |

1.2. Поверка манометров в процессе эксплуатации должна производиться периодически 1 раз в квартал (но не реже, чем через 5 измерений в скважине), а также после длительного хранения (более 3 месяцев) и ремонта.

2. СРЕДСТВА ПОВЕРКИ

2.1. При проведении поверки должны применяться следующие средства поверки:

1) манометр грузопоршневой МП-600 кл. 0,05 (0,2) ГОСТ 8291-83;

2) манометр грузопоршневой МП-2500 кл. 0,05 (0,2) ГОСТ 8291-83;

3) термостатирующая установка (жидкостная) ТУ-8 (нестандартизованная) ТУ 25-02 (ДГК1.470.000)-82 с термометром сопротивления платиновым ТСП-8053 по ТУ 25-02.792080-78 с рабочей температурой до 250 °С и погрешностью поддержания температуры ±1,6 °С;

4) термостатирующая установка (газовая) ТУ-7 (нестандартизованная) ТУ 25-02 (ЗШО.282.502)-76 с термометром сопротивления платиновым ПТС-10 по ТУ 50-175-79 1-го разряда с рабочей температурой до 400 °С и погрешностью поддержания температуры не более ±3,2 °С;

5) термостатирующая установка жидкостная ЖТУ-2 (нестандартизованная) ДГК2.998.004 с термометром лабораторным ТЛ-4 по ГОСТ 215-73Е с рабочей температурой до 100 °С и погрешностью поддержания температуры не более ±1 ºС;

6) манометры для точных измерений МТИ-1217-1000×1; МТИ-1217-1600×1; СВ-1903-2500×1 ГОСТ 2405-80;

7) термометр с пределами измерений 10 - 30 °С с погрешностью не более ±0,5 ºС по ГОСТ 2045-71;

8) инструментальный микроскоп БИМ ГОСТ 8074-71 с ценой деления 0,002 мм и пределом измерения длины 150 мм;

9) секундомер механический ГОСТ 5072-79 с ценой деления 0,1 с.

2.2. Все образцовые средства измерений и вспомогательные устройства, применяемые при поверке, должны пройти метрологическую аттестацию.

2.3. Допускается применение вновь разработанных или других, находящихся в применении образцовых средств измерений и устройств, прошедших метрологическую аттестацию в органах государственной метрологической службы и удовлетворяющих по точности требованиям настоящих методических указаний.

Погрешность образцового прибора должна быть в 4 раза меньше допустимой погрешности поверяемого прибора.

Допускается с разрешения органов Госстандарта СССР применять коэффициент запаса точности, равный 1/3.

3. УСЛОВИЯ ПОВЕРКИ

3.1. При проведении поверки должны соблюдаться следующие условия:

|

1) температура окружающего воздуха, °С |

20 |

|

2) относительная влажность воздуха, % |

от 30 до 80; |

|

3) атмосферное давление, кПа |

от 84 до 106. |

3.2. При определении метрологических параметров необходимо соблюдать следующие условия:

1) манометр, присоединенный к грузопоршневому манометру МП должен находиться в рабочем положении (вертикальном, маноблоком вниз), положение маноблока манометра МСУ-4 произвольное;

2) при поверке манометров класса точности 0,6 применять грузопоршневой манометр МП класса 0,05, при поверке манометров класса точности 1; 1,5; 2; 4 - грузопоршневой манометр МП класса 0,2;

3) погрешность поддержания температуры должна быть не более ±2 °С для манометров класса точности 0,6 и не более ±5 °С для манометров класса точности 1,0 и ниже;

4) время выдержки на каждом значении температуры после выхода на заданный режим стабилизации должно быть не менее 45 мин. для манометров в жидкостной термостатирующей установке, и не менее 90 мин. для манометра в воздушной термостатирующей установке.

Момент выхода установки на заданный режим стабилизации регламентируется согласно ТО на используемую установку;

5) запись ступеней давления на диаграммном бланке для манометров МСУ-1; МСУ-2; МСУ-4; МСУ-К-1; МСУ-К-2 должна производиться перемещением барабана от часового привода, время выдержки на каждом значении давления должно быть не менее 120 с; (допускается производить запись давления с помощью приспособления, обеспечивающего перемещение диаграммного бланка вручную с обязательной герметизацией внутренней полости для манометров класса 0,6; время выдержки на каждой ступени давления должно быть не менее 15 с);

6) запись ступеней давления на диаграммном бланке для манометра МСУ-3 должна производиться перемещением барабана вручную;

7) измерение длины ординаты на диаграммном бланке необходимо производить с погрешностью не более ±0,01 мм;

8) грузопоршневой манометр МП-600 должен быть заполнен: трансформаторным маслом ГОСТ 982-80 для манометров с верхним пределом измерения до 25 МПа (250 кгс/см2); касторовым маслом для манометров с верхним пределом свыше 25 МПа (250 кгс/см2).

4. ПОДГОТОВКА К ПОВЕРКЕ

4.1. Перед проведением поверки должны быть выполнены следующие подготовительные работы:

1) вставить диаграммный бланк в манометр;

2) завести и присоединить часовой привод к манометру МСУ-1; МСУ-2; МСУ-4; МСУ-К-1; МСУ-К-2;

3) провести на диаграммном бланке нулевую линию;

4) присоединить манометр МСУ-1, МСУ-К-1 с верхним пределом свыше 100 МПа (1000 кгс/см2) к грузопоршневому манометру с помощью штуцера ДГК8.652.028 и трубопровода ДГК6.457.017 при снятом фильтре ДГК5.886.000 для МСУ-1 или разделителе ДГК5.889.011 для МСУ-К-1; манометр МСУ-К-1 с верхним пределом до 100 МПа (1000 кгс/см2) присоединить с помощью трубопровода ДГК6.457.016 и стакана ДГК8.210.087;

5) присоединить манометры МСУ-2; МСУ-К-2 с верхними пределами свыше 100 МПа (1000 кгс/см2) к грузопоршневому манометру с помощью штуцера ДГК8.652.028 и трубопровода ДГК6.457.017 при снятом баллоне ДГК7.015.006 для МСУ-2 или разделителе ДГК5.889.011 для МСУ-К-2; манометры МСУ-2, МСУ-К-2 с верхними пределами до 100 МПа (1000 кгс/см2) присоединить с помощью трубопровода ДГК6.457.016 и стакана ДГК8.210.087;

6) присоединить манометр МСУ-3 к грузопоршневому манометру с помощью штуцера ДГК8.652.028 и трубопровода ДГК6.457.004;

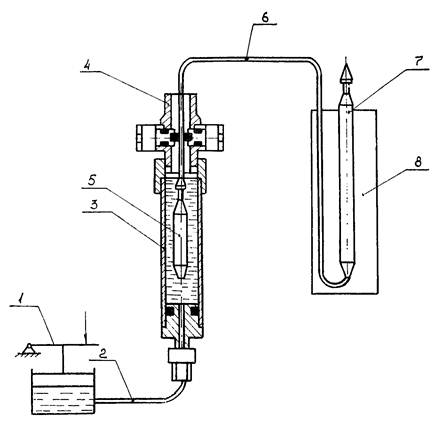

7) поместить маноприемник манометра МСУ-4 в приспособление для тарировки манометра ДГК5.885.006, состоящее из задвижки ДГК6.451.000, трубы соединительной ДГК6.453.025 и трубопровода Фб6.457.000 для подсоединения к грузопоршневому манометру;

8) установить на манометр МСУ-3 приспособление ДГК6.349.001 для перемещения барабана вручную.

Все указанные работы производить в соответствии с требованиями раздела 10 «Подготовка манометра к работе» технического описания и инструкции по эксплуатации манометра.

4.2. Подготовку термостатирующих установок производить в соответствии с требованиями технического описания и инструкции по эксплуатации:

ЗШО.282.502 ТО - на ТУ-7;

ДГК1.470.000 ТО - на ТУ-8;

ДГК2.998.004 ТО - на ЖТУ-2.

5. ПРОВЕДЕНИЕ ПОВЕРКИ

5.1. Визуальный контроль.

5.1.1. При проведении визуального контроля должно быть установлено соответствие манометра следующим требованиям:

манометры должны соответствовать требованиям конструкторской документации; маркировка манометра должна соответствовать требованиям чертежа, комплектность и упаковка должны соответствовать требованиям паспорта.

5.1.2. По результатам визуального контроля не должно быть обнаружено дефектов покрытий, нарушений целостности прибора, царапин и вмятин на торцах уплотнительных стыков, а также нарушений целостности уплотнительных колец.

5.2. Опробование.

5.2.1. При опробовании производится определение качества записи манометра.

5.2.2. Установите в подготовленный к работе манометр (с вставленным диаграммным бланком и прижатым к нему пером) вместо часового механизма приспособление для перемещения барабана вручную.

Перемещение барабана манометра МСУ-3 осуществляется нажатием на втулку механического инерционного привода.

5.2.3. Подключите манометр к грузопоршневому манометру МП и последовательно нагружайте давлением по трем точкам, соответствующим началу, середине и концу диапазона измерения давления, при этом каждый раз перемещайте барабан записи на полный рабочий ход для прочерчивания линий, параллельных нулевой линии. Перо на диаграммном бланке оставляет четкую непрерывную линию толщиной не более 0,1 мм.

5.3. Определение метрологических параметров.

5.3.1. Для определения приведенной погрешности подготовленный к работе манометр поместите в термостатирующую установку. Измерительный блок манометра МСУ-4 поместите в термостатирующую установку согласно обязательному приложению 2.

5.3.2. Проведите термостатирование манометров при любой температуре из диапазона рабочих температур (для манометра МСУ-4 при температуре измерительного блока от 20 до 100 °С) согласно п. 3.2.3. настоящих методических указаний.

5.3.3. Последовательно нагружая (разгружая) манометр давлением по трем точкам, распределенным по всему диапазону измерения, произведите запись одного цикла по прямому и обратному ходам с выдержкой на каждой ступени согласно п. 3.2.4 настоящих методических указаний (обязательное приложение 3).

5.3.4. Извлеките диаграммный бланк из манометра, проставьте на нем дату проведения поверки, номер прибора и температуру, при которой проводилась поверка.

6. ОБРАБОТКА РЕЗУЛЬТАТОВ НАБЛЮДЕНИИ

6.1. Произведите расшифровку диаграммного бланка, то есть определите величины ординат для каждой ступени давления по прямому (нагружение) и обратному (разгружение) ходам. Точка отсчета выбирается в конце ступени. Измерение длины ординаты ведется от середины нулевой линии до середины линии записи давления для выбранной точки измерения.

6.2. При помощи градуировочного графика (обязательное приложение 4), приложенного к паспорту манометра, определите величины давления, соответствующие поверочной диаграмме, следующим образом.

На графике проводят вертикальную линию, проходящую через точку температурной шкалы, соответствующей температуре измерения и откладывая на ней с точностью ±0,3 мм в обозначенном на графике масштабе величины полученных ординат, определяют расчетные величины измеренных давлений.

Подсчет расчетной величины давления производят по формуле:

|

|

(6.1) |

где Pi - ближайшее к искомому меньшее по величине градуировочное давление, определяемое по графику, МПа (кгс/см2);

Рi+1 - ближайшее к искомому большее по величине градуировочное давление, МПа (кгс/см2);

а - отрезок вертикальной линии, проведенной через точку температурной шкалы, соответствующей температуре измерения, ограниченной конечной точкой измеренной ординаты «L» и ближайшей нижней наклонной линией графика;

в - отрезок вертикальной линии, проведенной через точку температурной шкалы, соответствующей температуре измерения, ограниченной двумя наклонными линиями графика, между которыми находится конечная точка измеренной ординаты «L».

В случае, если конечная точка измеренной ординаты «L» находится над наклонной линией, соответствующей максимальному давлению, в качестве отрезка «в» принимают отрезок вертикальной линии, ограниченный наклонной линией графика, соответствующей максимальному давлению и ближайшей наклонной линией.

Величину (Pi+1 - Pi) принимать равной разности давлений двух последних ступеней градуировки.

Приведенную погрешность манометра определить по формуле:

|

|

(6.2) |

где Ррас - значение давлений на i-той ступени, определенное по градуировочному графику в результате расшифровки поверочной диаграммы, МПа (кгс/см2);

Рi - задаваемое значение измеряемого давления на i-той ступени, установленное по образцовому манометру, МПа (кгс/см2);

Рвп - верхний предел измерения манометра, МПа (кгс/cм2). Приведенную погрешность определяют с точностью до второго знака.

В качестве приведенной погрешности манометра принимают ее максимальное значение, определенное для всех ступеней прямого и обратного ходов.

Приведенная погрешность манометра не должна превышать пределов, указанных в обязательном приложении 1.

7. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

7.1. Данные обработки поверочной диаграммы и результаты определения приведенной погрешности занесите в протокол поверки манометра (обязательное приложение 5).

7.2. При положительных результатах поверки выдается свидетельство о государственной поверке по форме, установленной Госстандартом СССР, с записью о годности манометров к применению с указанием даты поверки и подписью лица, проводившего поверку.

7.3. Манометры, прошедшие поверку с отрицательными результатами, к применению не допускаются, а в паспорте производится запись о непригодности средства измерения.

Манометры возвращаются потребителю на переградуировку и, в случае необходимости, на ремонт с последующим проведением повторной поверки.