|

МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА |

|

|

СВОД ПРАВИЛ |

СП 315.1325800.2017 |

ТЕПЛОВЫЕ СЕТИ

БЕСКАНАЛЬНОЙ ПРОКЛАДКИ

Правила проектирования

![]()

Москва

Стандартинформ

2018

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛИ - Открытое акционерное общество «Объединение ВНИПИэнергопром» (ОАО «ВНИПИэнергопром») и Акционерное общество «Инжпроектсервис» (АО «Инжпроектсервис»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

4 УТВЕРЖДЕН Приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 20 октября 2017 г. № 1456/пр и введен в действие с 21 апреля 2018 г.

5 ЗАРЕГИСТРИРОВАН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минстрой России) в сети Интернет

СОДЕРЖАНИЕ

Введение

Настоящий свод правил разработан в соответствии с Федеральным законом от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений» и Федеральным законом от 22 июля 2008 г. № 123-ФЗ «Технический регламент о требованиях пожарной безопасности».

Настоящий свод правил разработан в развитие требований СП 124.13330.

Настоящий свод правил разработан авторским коллективом ОАО «ВНИПИэнергопром» (И.Б. Новиков - руководитель темы, А.И. Коротков, Н.Н. Новикова, С.В. Романов, Е.В. Кружечкина), АО «Инжпроектсервис» (М.А. Степанов, Е.В. Фомичева, Е.И. Калугина) при участии ООО «Проникс Групп» (А.В. Жаворонков, А.В. Кожевников), ГБУ «Мосгоргеотрест» (А.С. Исаев), ООО «Группа ПОЛИМЕРТЕПЛО», АО «Моспроект» (А.В. Фишер), АО «МОЭК-проект» (А.И. Пейтман, Е.Л. Заморенова), ООО «ВЭП-инжиниринг», НП «Российское теплоснабжение», НО «Ассоциация производителей и потребителей трубопроводов с индустриальной полимерной изоляцией», ОАО «НИИпроектасбест», НО «Хризотиловая ассоциация», ГУП «НИИМосстрой» и ЗАО «НИИасбестцемент».

СВОД ПРАВИЛ

|

ТЕПЛОВЫЕ СЕТИ БЕСКАНАЛЬНОИ ПРОКЛАДКИ Правила проектирования Thermal networks laid in a ground. Design rules |

Дата введения - 2018-04-21

1 Область применения

1.1 Настоящий свод правил распространяется на тепловые сети бесканальной прокладки и устанавливает требования к их проектированию и строительству.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.3.020-80 Система стандартов безопасности труда. Процессы перемещения грузов на предприятиях. Общие требования безопасности

ГОСТ 21.705-2016 Система проектной документации для строительства. Правила выполнения рабочей документации тепловых сетей

ГОСТ 14254-2015 (IEC 60529:2013) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 22235-2010 Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ

ГОСТ 23118-2012 Конструкции стальные строительные. Общие технические условия

ГОСТ 26653-2015 Подготовка генеральных грузов к транспортированию. Общие требования

ГОСТ 30732-2006 Трубы и фасонные изделия стальные с тепловой изоляцией из пенополиуретана с защитной оболочкой. Технические условия

ГОСТ 31416-2009 Трубы и муфты хризотилцементные. Технические условия

ГОСТ Р 54468-2011 Трубы гибкие с тепловой изоляцией для систем теплоснабжения, горячего и холодного водоснабжения. Общие технические условия

ГОСТ Р 55596-2013 Сети тепловые. Нормы и методы расчета на прочность и сейсмические воздействия

ГОСТ Р 56227-2014 Трубы и фасонные изделия стальные в пенополимерминеральной изоляции. Технические условия

СП 18.13330.2011 «СНиП II-89-90* Генеральные планы промышленных предприятий» (с изменением № 1)

СП 30.13330.2016 «СНиП 2.04.01-85* Внутренний водопровод и канализация зданий»

СП 34.13330.2012 «СНиП 2.05.02-85* Автомобильные дороги» (с изменением № 1)

СП 42.13330.2016 «СНиП 2.07.01-89* Градостроительство. Планировка и застройка городских и сельских поселений»

СП 45.13330.2017 «СНиП 3.02.01-87 Земляные сооружения, основания и фундаменты»

СП 61.13330.2012 «СНиП 41-03-2003 Тепловая изоляция оборудования и трубопроводов» (с изменением № 1)

СП 68.13330.2011 «СНиП 3.01.04-87 Приемка в эксплуатацию законченных строительством объектов. Основные положения»

СП 70.13330.2012 «СНиП 3.03.01-87 Несущие и ограждающие конструкции» (с изменением № 1)

СП 71.13330.2017 «СНиП 3.04.01-87 Изоляционные и отделочные покрытия»

СП 72.13330.2016 «СНиП 3.04.03-85 Защита строительных конструкций и сооружений от коррозии»

СП 74.13330.2011 «СНиП 3.05.03-85 Тепловые сети»

СП 124.13330.2012 «СНиП 41-02-2003 Тепловые сети»

СП 129.13330.2011 «СНиП 3.05.04-85* Наружные сети и сооружения водоснабжения и канализации»

СП 131.13330.2012 «СНиП 23-01-99* Строительная климатология» (с изменением № 2)

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины, определения и сокращения

3.1 В настоящем своде правил применены следующие термины с соответствующими определениями:

3.1.1 бесканальная прокладка: Прокладка трубопроводов непосредственно в грунте.

3.1.2 мнимая опора: Условная точка бесканально проложенного трубопровода, не совершающая перемещений.

3.1.3 предизолированный трубопровод: Трубопровод, изолируемый на предприятии-производителе.

3.1.4 сильфон: Осесимметричная упругая оболочка, разделяющая среды и способная под действием давления, температуры, силы или момента силы совершать линейные, сдвиговые, угловые перемещения или преобразовывать давление в усилие.

3.1.5 сильфонное компенсационное устройство; СКУ: Устройство, состоящее из одного или нескольких сильфонных компенсаторов, заключенных в корпус или ряд корпусов, обеспечивающих выполнение компенсаторами своих функций и защищающих компенсаторы от внешних воздействий.

3.1.6 сильфонный компенсатор; СК: Устройство, состоящее из сильфона (сильфонов) и ограничительной арматуры, способное поглощать или уравновешивать относительные движения определенных значения и частоты, возникающие в герметично соединяемых конструкциях, и проводить в этих условиях пар, жидкости и газы.

3.1.7 система оперативного дистанционного контроля; СОДК: Система, предназначенная для контроля состояния теплоизоляционного слоя пенополиуретана предизолированных трубопроводов и обнаружения участков с повышенной влажностью изоляции.

3.1.8 стартовый сильфонный компенсатор: Сильфонное компенсационное устройство, срабатывающее один раз при пуске тепловой сети.

3.1.9 тепловая сеть: Совокупность устройств (включая центральные тепловые пункты, насосные станции), предназначенных для передачи тепловой энергии, теплоносителя от источников тепловой энергии до теплопотребляющих установок.

3.1.10 фасонная часть (деталь): Деталь или сборочная единица трубопровода или трубной системы, обеспечивающая изменение направления, слияния или деления, расширения или сужения потока рабочей среды.

3.2 В настоящем стандарте применены следующие сокращения:

ПИР - пенополиуретанизоцианурат(ная)*;

ПОС - проект организации строительства;

ППМ - пенополимерминерал(ьная)**;

ППР - проект производства работ;

ППУ - пенополиуретан(овая)**;

СОДК - система оперативно-диспетчерского контроля;

ЦТП - центральный тепловой пункт.

________

* В словосочетании «ПИР изоляция».

** В словосочетаниях «ППМ изоляция», «ППУ изоляция».

4 Общие положения

4.1 Требования настоящего свода правил распространяются на проектирование новых, реконструкцию и капитальный ремонт существующих тепловых сетей с применением:

- стальных труб с ППУ или ППМ тепловой изоляцией с постоянно действующей максимальной температурой теплоносителя не более 150 °С и рабочим давлением не более 1,6 МПа;

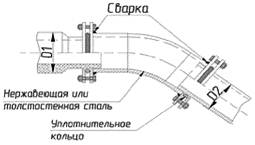

- гибких гофрированных труб из нержавеющей стали с ППУ изоляцией с максимальной температурой теплоносителя 135 °С (допускается кратковременное воздействие температуры до 150 °С, допустимое время работы на повышенной температуре принимают согласно рекомендациям предприятия-производителя) и рабочим давлением не более 1,6 МПа и гибких гофрированных труб из нержавеющей стали с ПИР изоляцией с максимальной температурой теплоносителя 160 °С (допускается кратковременное воздействие температуры до 180 °С) и рабочим давлением не более 1,6 МПа;

- гибких полимерных труб с тепловой изоляцией с максимальной температурой теплоносителя 135 °С и рабочим давлением не более 1,0 МПа и гибких полимерных труб с тепловой изоляцией с максимальной температурой теплоносителя 115 °С и рабочим давлением не более 1,6 МПа;

- хризотилцементных труб с теплостойкими кольцами при температуре теплоносителя (воды) не более 150 °С и рабочим давлением до 1,6 МПа.

4.2 Настоящий свод правил устанавливает требования:

- к безопасности, надежности, а также живучести систем теплоснабжения;

- безопасности при опасных природных процессах и явлениях и (или) техногенных воздействиях;

- безопасным для здоровья человека условиям проживания и пребывания в зданиях и сооружениях;

- безопасности для пользователей зданиями и сооружениями;

- обеспечению энергосбережения и повышению энергетической эффективности;

- обеспечению надежного теплоснабжения потребителей;

- обеспечению оптимальной работы систем теплоснабжения с учетом энергосбережения в текущем состоянии и на долгосрочную перспективу;

- обеспечению безопасности окружающей среды.

4.3 Решения по строительству тепловых сетей бесканальной прокладки принимают на основании проектов планировки, архитектурно-планировочных решений и технико-экономических обоснований применения предизолированных трубопроводов.

При решении вопроса о целесообразности бесканальной прокладки тепловых сетей необходимо учитывать следующие факторы:

а) наличие технических коридоров для бесканальной прокладки тепловых сетей;

б) наличие опыта эксплуатирующей организации для последующей эксплуатации таких сетей;

в) капитальные затраты строительства бесканальных сетей в сравнении с другими типами прокладки.

4.4 Состав и содержание разделов проектной документации должны соответствовать требованиям [1], рабочей документации - ГОСТ 21.705.

5 Проектирование тепловых сетей бесканальной прокладки

5.1 Общие положения

5.1.1 Общие требования к размещению тепловых сетей бесканальной прокладки в условиях городской и сельской застройки определяются в соответствии с СП 42.13330 и СП 124.13330.

5.1.2 При бесканальной прокладке тепловых сетей по территории промышленных предприятий размещение сетей следует принимать в соответствии с СП 18.13330.

5.1.3 Уменьшение нормативных расстояний, указанных в СП 42.13330 и СП 124.13330, допускается при наличии обоснования и регламентируется [3] (раздел I, пункт 5).

5.2 Требования к проектным решениям

5.2.1 Бесканальную прокладку пред изолированных трубопроводов следует выполнять в непросадочных грунтах с естественной влажностью или водонасыщенных и просадочных грунтах типа I.

Устройство попутного дренажа для бесканальной прокладки тепловых сетей с полиэтиленовыми герметичными оболочками не требуется.

Для тепловых сетей с паропроницаемым гидрозащитным покрытием устраивают попутный дренаж при наличии обоснования и залегании грунтовых вод выше или на отметках заложения тепловых сетей.

Тепловые сети из хризотилцементных труб рекомендуется прокладывать в сухих, маловлажных или ненасыщенных водой грунтах. При прокладке трубопроводов в насыщенных водой грунтах следует предусматривать попутный дренаж.

В слабых грунтах с несущей способностью менее 0,15 МПа, а также в грунтах с возможной неравномерной осадкой (неслежавшихся насыпных грунтах) необходимо устройство искусственного основания. Основание следует устраивать по индивидуальному проекту с учетом требований СП 45.13330, при этом ширину основания следует определять расчетом.

5.2.2 Бесканальную прокладку следует проектировать под непроезжей частью улиц и внутри кварталов жилой застройки с пересечениями дорог категории V по СП 34.13330. Бесканальная прокладка тепловых сетей под проезжей частью автомобильных дорог категорий I - IV по СП 34.13330 не допускается. Пересечение дорог категорий I - IV, железных дорог, трамвайных путей и линий метрополитена, в том числе станционных сооружений, следует выполнять в соответствии с требованиями СП 124.13330.

Бесканальная прокладка тепловых сетей по территории общеобразовательных, дошкольных образовательных и медицинских организаций, под детскими и игровыми площадками, а также по территории санкционированных свалок, полигонов и могильников отходов не допускается.

5.2.3 При бесканальной прокладке стальных предизолированных трубопроводов под автомобильными дорогами категории V, а также под внутрихозяйственными автомобильными дорогами давление грунта и нагрузки вследствие дорожного движения не должны приводить к овализации несущих труб и возникновению в изоляционном слое напряжений выше допускаемых в соответствии с ГОСТ 30732, ГОСТ 31416 и ГОСТ Р 56227.

Пересечение проездов в пределах квартальной застройки тепловыми сетями из гибких металлических и неметаллических труб следует выполнять в футлярах с центрирующими опорами.

5.2.4 Расчет стальных трубопроводов на прочность следует выполнять по нормам расчета, указанным в [8], расчетный срок службы при этом устанавливают не менее 30 лет (СП 124.13330).

Допускается проводить расчеты на прочность стальных трубопроводов тепловых сетей, а также расчеты на устойчивость гибких трубопроводов по аналогичным методикам, согласованным с федеральным органом исполнительной власти в области промышленной безопасности.

5.2.5 Бесканально проложенные стальные трубопроводы тепловых сетей, за исключением гибких стальных трубопроводов из нержавеющей стали, следует проверять на устойчивость (продольный изгиб) в следующих случаях:

- при малой глубине заложения трубопроводов (менее 0,8 м от оси труб до поверхности земли);

- при вероятности затопления трубопровода грунтовыми, паводковыми или другими водами и в случае параллельной прокладки с сетями водопровода;

- при вероятности ведения рядом с теплотрассой земляных работ;

- при необходимости принятия дополнительных мер по обеспечению живучести трубопровода (на основе задания на проектирование).

Проверку тепловых сетей на устойчивость следует выполнять по приложению А.

5.2.6 Для компенсации температурных перемещений стальных предизолированных трубопроводов используют углы поворота трассы, П-, Г- и Z-образные компенсаторы, а также СК (СКУ) и стартовые сильфонные компенсаторы.

Гибкие металлические и неметаллические трубопроводы при бесканальной прокладке не требуют компенсации температурных расширений.

Компенсация температурных деформаций трубопроводов из хризотилцементных труб обеспечивается конструкцией соединений. Для этого между торцами соседних труб, находящихся в хризотилцементной муфте, следует оставлять расстояние не меньше возможного перемещения концов соединенных труб. Температурное удлинение трубы, м, определяют по формуле

|

Δl = αLΔt, |

(1) |

где α - коэффициент температурного удлинения, 1·10-6 мм/(м·°С);

L - длина трубы, м;

Δt - перепад температур, °С.

Монтажный зазор между торцами труб, учитывая, что их длина не превышает 5 м, допускается без расчета принимать равным 10 - 15 мм.

5.2.7 При проектировании подземных бесканальных тепловых сетей из стальных труб в ППУ и ППМ изоляции для восприятия перемещений трубопроводов применяют амортизирующие маты. Материал амортизирующего мата должен обладать следующими характеристиками:

- диапазон температур применения - от минус 40 °С до плюс 90 °С;

- стойкость к биологическому и химическому разложению;

- срок эксплуатации не менее 50 лет;

- наличие остаточной податливости.

Толщину амортизирующих матов определяют в зависимости от значения расчетного температурного удлинения трубопровода, которая не должна превышать 50 % толщины мата при его сжатии.

5.2.8 Необходимость установки и толщину амортизирующих матов определяют расчетом.

В углах поворота трассы при перемещении трубопровода в пределах от 0 до 10 мм амортизирующие маты не применяют.

При бесканальной прокладке амортизирующие маты устанавливают на любых ответвлениях тепловых сетей от основного трубопровода до запорной арматуры вне зависимости от значения перемещений.

На прямых участках трубопровода установка амортизирующих матов не допускается. При бесканальной прокладке гибких теплоизолированных труб амортизирующие маты не применяют.

5.2.9 Камеры при бесканальной прокладке тепловых сетей не предусматриваются. Сооружение камер допускается в исключительных случаях при необходимости обслуживания запорной арматуры на ответвлениях, спускных (дренажных) устройств и в местах установки секционирующей арматуры, приборов и сильфонных компенсаторов, когда обслуживание арматуры невозможно осуществлять через люки и необслуживаемые колодцы (коверы).

5.2.10 Ответвления от основного трубопровода устраивают, исходя из условий обеспечения компенсации температурных деформаций трубопроводов. Ответвления должны находиться в зоне минимальных перемещений у неподвижных или мнимых неподвижных опор.

5.2.11 В проектах тепловых сетей бесканальной прокладки с использованием предизолированных трубопроводов при устройстве проходов трубопроводов через стены зданий, каналов, камер тепловых сетей должны быть предусмотрены проемы с применением узлов стенового ввода, обеспечивающих герметичность и газонепроницаемость. Боковые усилия на внешнюю поверхность изоляционного слоя труб с ППУ изоляцией в местах прохода через стены не должны превышать 0,04 МПа, для труб с ППМ изоляцией - 0,8 МПа, при этом боковое перемещение трубы в узле стенового ввода не должно превышать 10 мм.

5.2.12 В местах сопряжения бесканальных участков трубопроводов с канальными следует устанавливать полимерные или стальные гильзы с уплотнением, обеспечивающим возможность боковых перемещений без смятия покровного и изоляционных слоев и с учетом требований прочности изоляционного слоя по 5.2.11.

5.2.13 При бесканальной прокладке тепловых сетей трубы укладывают на песчаное основание толщиной не менее 150 мм с песчаной обсыпкой не менее 150 мм.

Для гибких предизолированных трубопроводов песчаное основание и песчаная обсыпка должны составлять не менее 100 мм.

5.2.14 Песчаную обсыпку выполняют из песка с коэффициентом фильтрации не менее 5 м3/сут, с размером фракции не более 5 мм и не содержащим крупных включений с острыми кромками, которые могут повредить защитный слой трубопроводов и соединительные муфты.

После засыпки песок должен быть утрамбован до степени уплотнения, равной 0,91 - 0,97.

5.2.15 При бесканальной прокладке трубопроводов расстояние по горизонтали от оболочки изоляции трубопроводов до фундаментов зданий и сооружений следует принимать по СП 124.13330.

При невозможности выдержать эти расстояния следует предусматривать канальный тип прокладки в соответствии с требованиями СП 124.13330.

5.2.16 При реконструкции тепловых сетей (при соответствующем обосновании) допускается укладка предизолированных трубопроводов в существующий непроходной канал с засыпкой песком.

5.2.17 Минимальную глубину заложения труб в земле, считая от низа дорожного покрытия до верха полиэтиленовой оболочки трубы, следует принимать не менее 0,5 м вне пределов проезжей части и 0,6 м - в пределах проезжей части, считая до верха изоляции.

Допускаемая глубина заложения без учета влияния транспортных средств (до оси трубопровода бесканальной прокладки) предизолированных стальных трубопроводов в ППУ и ППМ изоляции должна составлять для диаметров стальных труб и полиэтиленовых оболочек до 133×225 мм - 3,1 м, со 159×250 мм до 530×710 мм - 3,6 м, до 1020×1200 мм - 2,8 м, до 1420×1600 мм - 2,15 м.

При необходимости контрольных расчетов глубин заложения тепловых сетей для конкретных условий прокладки расчетную прочность изоляционного слоя и оболочки следует принимать по ГОСТ 30732.

5.2.18 Глубина заложения гибких трубопроводов должна составлять от 0,6 до 2,0 м.

Увеличение глубины заложения гибких трубопроводов должно быть обосновано в проектной документации расчетом с учетом всех нагружающих факторов.

5.2.19 Глубину заложения трубопроводов бесканальной прокладки следует принимать с учетом возможности производства аварийных ремонтных работ, связанных с разрытием труб в откосах, без воздействия на близлежащие здания, сооружения и инженерные сети.

5.2.20 При необходимости подземной прокладки тепловых сетей на глубине более допустимой следует предусматривать компенсирующие мероприятия, обеспечивающие прочность труб, изоляционного слоя и оболочки, или прокладывать трубопроводы в каналах (тоннелях) на скользящих опорах.

5.2.21 При использовании хризотилцементных трубопроводов минимальное заглубление тепловых сетей от поверхности земли или дорожного покрытия должно быть не менее 1,3 м; максимальную глубину определяют расчетом.

5.2.22 Нагрузку на неподвижные опоры в общем случае следует принимать по модулю наибольшей горизонтальной осевой и боковой нагрузки при любом рабочем режиме трубопровода и гидравлических испытаниях.

5.2.23 Конструкцию элементов металлических неподвижных опор для труб в ППУ и ППМ изоляции следует принимать по ГОСТ 30732 и ГОСТ Р 56227, а железобетонные части неподвижных опор следует разрабатывать по индивидуальным чертежам с выполнением расчетов на устойчивость и прочность, при этом нагрузки на щит неподвижной опоры принимают в соответствии с 5.2.22 с коэффициентом 1,2.

5.2.24 При проектировании тепловых сетей из стальных предизолированных труб в высших точках трубопроводов тепловых сетей, в том числе на каждом секционируемом участке, должна быть предусмотрена установка элемента трубопровода для выпуска воздуха (воздушники).

Элементы трубопроводов с шаровым краном воздушника должны соответствовать требованиям ГОСТ 30732. Наращивание штуцера тройника с шаровым краном воздушника (от основного трубопровода до запорной арматуры) не допускается. Расстояние от поверхности земли до штуцера должно быть от 200 до 500 мм. Установку тройника с шаровым краном воздушника следует проводить с уклоном, обеспечивающим возможность его обслуживания.

В узлах трубопроводов на ответвлениях до задвижек и местных изгибах трубопроводов высотой менее 1 м устройства для выпуска воздуха допускается не предусматривать.

При проектировании тепловых сетей из гибких гофрированных труб из нержавеющей стали или предизолированных полимерных труб в высших точках трубопроводов устройства для выпуска воздуха не устанавливаются при условии сохранения возможности заполнения трубопроводов водой и выпуска воздуха через штуцеры, установленные в зданиях (у потребителя) на стальных трубопроводах перед запорной арматурой.

5.2.25 При проектировании тепловых сетей из гибких гофрированных труб из нержавеющей стали или предизолированных полимерных труб удаление воды допускается выполнять за счет продувки трубопроводов сжатым воздухом. Сжатый воздух подается путем подключения передвижной компрессорной установки. Подключение компрессорной установки осуществляется на стальном трубопроводе до запорной арматуры на вводе в здание.

Мощность и напор компрессорной установки определяются в зависимости от топологии сетей расчетом.

В случае прокладки гибких гофрированных труб из нержавеющей стали или полимерных труб в зоне возможного промерзания грунта, а также в случае прекращения циркуляции теплоносителя необходимость продувки гибких трубопроводов определяется проектной документацией.

При этом, если время остывания теплоносителя от расчетной температуры до 0 °С (при температуре грунта на глубине прокладки трубопроводов при расчетной температуре наружного воздуха) больше 15 ч (см. СП 124.13330.2012, пункт 6.10, таблица 2), устройство продувки трубопроводов не предусматривается.

5.2.26 В проектах тепловых сетей с использованием гибких труб на вводах в подвальные помещения зданий должны быть установлены неподвижные опоры.

Неподвижные опоры устанавливают на стальных трубопроводах со стороны помещения в месте сопряжения стальных и гибких труб.

В случае невозможности установки неподвижной опоры в подвальном помещении допускается выполнение перехода с гибких труб на стальные в камере с установкой в ней неподвижной опоры. При этом расстояние от стенки камеры до здания не должно превышать 6 м.

При прокладке гибких предизолированных труб в тепловых камерах следует предусмотреть установку металлических подпорок или каркасов для предотвращения провисания оборудования и арматуры.

5.2.27 Необходимость и место установки неподвижной опоры бесканально проложенных трубопроводов на вводе тепловой сети в здание определяют проектом и подтверждают прочностным расчетом трубопровода в соответствии с [8].

5.2.28 При проектировании тепловых сетей с использованием стальных предизолированных трубопроводов при бесканальной прокладке в местах возникновения мнимых опор установка неподвижных опор не требуется.

5.2.29 При прокладке тепловых сетей в ППУ и ППМ изоляции в засыпных непроходных каналах расстояния от изоляции до внутренних поверхностей строительных конструкций должно обеспечивать возможность монтажа и ремонтопригодность стыковых соединений, а также все расчетные тепловые расширения трубопроводов в эксплуатации. Минимальные расстояния следует определять по СП 124.13330.2012 (приложение Б).

5.2.30 В объеме проекта тепловой сети с использованием труб в ППУ и ППМ изоляции должен быть предусмотрен 100 %-ный контроль сварных стыковых соединений методами [7].

5.2.31 В объеме проекта тепловой сети с использованием стальных или гибких труб в ППУ изоляции должны быть предусмотрена стадийность монтажных работ и обеспечен заказ временных концевых заглушек изоляции.

5.2.32 Уклон трубопроводов тепловых сетей бесканальной прокладки должен составлять не менее 0,002, а максимальный уклон следует выбирать из условия отсутствия проскальзывания трубопроводов тепловых сетей по песчаной подготовке.

Для гибких теплоизолированных труб в случае использования системы водоудаления в соответствии с 5.2.25 предусматривать уклон не требуется.

5.2.33 В случае необходимости устройства вертикальных опусков стальных предизолированных трубопроводов в этих местах в отсутствие запорной арматуры следует предусматривать незасыпные шахты со смотровым люком. Если на трубопроводах устанавливают запорную арматуру, то следует предусматривать камеру в соответствии с требованиями СП 124.13330.

5.2.34 Тепловые сети при использовании предизолированных трубопроводов в ППУ изоляции по ГОСТ 30732 следует проектировать с СОДК, при этом для унификации приборов контроля должны быть обеспечены следующие условия:

- электрическое сопротивление сигнальной цепи (петли) должно быть ≈ 200 Ом, что соответствует длине контролируемого трубопровода ≈ 5 км (при превышении указанного значения детектор срабатывает на обрыв);

- пороговое электрическое сопротивление изоляции должно быть 1 - 5 кОм, что соответствует срабатыванию сигнала увлажнения.

5.2.35 Проектирование СОДК необходимо осуществлять с учетом возможности присоединения проектируемой системы к действующим СОДК и ее перспективного развития.

5.2.36 Проектом СОДК должны быть предусмотрены точки контроля, при этом расположение точек контроля и используемые приборы контроля должны соответствовать следующим требованиям:

- концевой терминал - в точках контроля на концах трубопровода;

- концевой терминал с выходом на стационарный детектор - в точке контроля на конце трубопровода, в которой предусмотрен стационарный детектор;

- промежуточный терминал - в промежуточной точке контроля трубопровода;

- двойной концевой терминал - в точке контроля на границе участка;

- объединяющий терминал - в тех точках контроля, где необходимо объединить в единую петлю два (три) участка трубопровода;

- проходной терминал для подключения соединительных кабелей - в местах отсутствия изоляции (в тепловых камерах, технических подпольях и т.п.) и при длине соединительного кабеля не более 10 м.

5.2.37 Установку терминалов в промежуточных и концевых точках контроля осуществляют в наземных или настенных коверах. В концевых точках трубопровода допускается установка терминалов в ЦТП. Установка терминалов с наружными разъемами для соединения сигнальных проводов в помещениях с повышенной влажностью (тепловые камеры, подвалы домов и т.п.) не допускается.

5.2.38 Конструкция ковера должна исключать процесс образования конденсата на элементах терминала, проникновения влаги и обеспечивать вентиляцию внутреннего объема ковера. Внутренний объем ковера должен быть засыпан сухим песком от основания до уровня 200 мм до верхнего края.

5.2.39 При устройстве коверов на теплотрассах, прокладываемых в насыпных грунтах, необходимо предусматривать дополнительные меры по защите ковера от просадки грунта.

5.3 Требования к конструкции трубопроводов

5.3.1 Трубы, арматуру для тепловых сетей бесканальной прокладки с температурой теплоносителя выше 115 °С следует принимать в соответствии с [7].

5.3.2 Стальные трубы, применяемые для патрубков и элементов кожуха стартовых сильфонных компенсаторов, осевых СК и СКУ, должны соответствовать основным механическим свойствам металла труб, приведенным в приложении Б.

Для трубопроводов тепловых сетей при рабочем давлении пара 0,07 МПа и ниже и температуре воды 135 °С и ниже при давлении до 1,6 МПа включительно допускается применять неметаллические трубы, разрешенные к использованию в соответствии с действующими законодательством и санитарными нормами и правилами.

5.3.3 Для строительства тепловых сетей следует использовать новые (не бывшие в употреблении) стальные трубы.

5.3.4 Для труб тепловых сетей, патрубков осевых СК и СКУ и других элементов допускается применять электросварные и бесшовные трубы из следующих марок стали в регионах с расчетной температурой наружного воздуха:

- до минус 30 °С - из стали марок 10, 20, Вст3сп5;

- до минус 40 °С - из стали марок 17ГС, 17Г1С, 17Г1СУ;

- до минус 50 °С - из стали марки 09Г2С.

Для изготовления отводов, тройников, переходов, неподвижных опор, патрубков компенсаторов спиральношовные трубы не допускаются.

5.3.5 Допускается применение стальных труб и фасонных деталей трубопроводов зарубежного производства, отвечающих требованиям действующего законодательства и [7].

5.3.6 Отводы для изготовления фасонных деталей для тепловых сетей бесканальной прокладки следует применять крутоизогнутые с условными проходами от 40 до 600 мм с углами гиба 30°, 45°, 60°, 90°.

Допускается применять сварные отводы с условными проходами от 100 до 1400 мм из бесшовных и прямошовных труб с углами поворота 15°, 22°30', 30°, 45°, 60°, 67°30', 90°.

Для отводов меньших углов поворота применяют концевые сектора с углами 7°30', 11 °15' и 15° и косые стыки.

5.3.7 Изоляцию для бесканальных трубопроводов тепловых сетей, как стальных, так и неметаллических, следует выбирать из условий прокладки и обеспечения максимального энергосберегающего эффекта.

Прокладка хризотилцементных труб допускается без тепловой изоляции:

- в хризотилцементных лотках;

- при заглублении более 1,3 м.

Изоляционные конструкции следует разделять на группы в соответствии с требованиями СП 124.13330.2012 (раздел 11).

5.3.8 Отводы, тройники, запорную арматуру, элементы металлических неподвижных опор, спускники и воздушники следует поставлять в заводской изоляции.

5.3.9 Стальные трубопроводы и фасонные изделия в ППМ изоляции, применяемые для бесканальной прокладки тепловых сетей, должны соответствовать ГОСТ Р 56227.

5.3.10 Гибкие неметаллические трубопроводы, применяемые для бесканальной прокладки тепловых сетей, должны соответствовать ГОСТ Р 54468.

5.3.11 Стальные трубопроводы в ППУ изоляции должны быть оснащены СОДК в соответствии с ГОСТ 30732.

Стальные трубы в ППУ изоляции с условным диаметром Ду 500 и более должны быть оснащены дополнительным резервным проводником.

Гибкие неметаллические трубопроводы при бесканальной прокладке, применяемые в системах теплоснабжения и горячего водоснабжения, при отсутствии установленных реперных столбов в характерных точках для обнаружения их с поверхности земли оснащаются системой (элементами), позволяющими обнаруживать такие трубопроводы.

5.3.12 Хризотилцементные трубы, применяемые при бесканальной прокладке тепловых сетей, должны соответствовать ГОСТ 31416.

Для уплотнения соединений труб с муфтами следует использовать резиновые кольца фигурного сечения. Резиновые уплотнительные кольца должны быть изготовлены из теплостойкой резины и обеспечивать срок эксплуатации не менее 25 лет при температуре 150 °С и давлении не более 1,6 МПа.

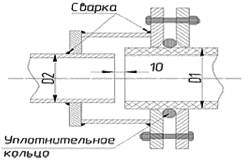

5.3.13 Для выполнения поворотов, ответвлений и переходов с одного диаметра на другой при использовании хризотилцементных трубопроводов следует применять стальные фасонные части по ГОСТ 30732, соединенные с неподвижной опорой, или узлы поворотов, переходов или ответвлений, которые должны иметь следующую конструкцию: к фасонным частям приварены стальные наконечники, по форме и размерам повторяющие проточенный конец хризотилцементной трубы. На наконечники при этом должны быть установлены хризотилцементные муфты с резиновыми уплотнительными кольцами. Вся конструкция должна быть размещена в бетонном моноблоке, на поверхность которого выходят торцы хризотилцементных муфт.

Для обеспечения надежного уплотнения во время эксплуатации следует рабочие стальные поверхности наконечников лудить оловянно-свинцовым припоем, а для питьевой воды - пищевым оловом. Узел должен иметь арматурный каркас и проушины для строповки.

Для исключения перемещения вдоль траншеи под действием осевых сил от внутреннего давления в трубопроводе в конструкции узлов должны быть предусмотрены неподвижные опоры. Для крепления монтажной оснастки и заглушек на поверхностях узла концентрично муфтам предусмотрены резьбовые отверстия в кронштейнах, закрепленных на наконечниках.

Узлы совмещают неподвижную опору, теплоизоляцию и гидроизоляцию. Их применение рекомендуется как в предизолированных трубопроводах, так и в трубопроводах с засыпной теплоизоляцией.

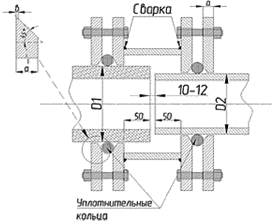

5.3.14 Для соединения стальных труб в ППУ изоляции между собой и с фасонными изделиями следует применять комплекты для изоляции стыков, отвечающие следующим требованиям:

- ППУ для стыка должен отвечать требованиям ГОСТ 30732;

- конструкции оболочек муфт и их соединения с полиэтиленовыми оболочками труб должны быть герметичными при давлении внутри стыкового пространства 0,05 МПа в течение 5 мин;

- конструкция теплоизолированных стыков должна выдерживать не менее 2000 циклов испытаний согласно методике приложения В;

- для соединения хризотилцементных труб со стальными следует использовать варианты конструкций, приведенных в приложении Г.

Возможно применение других конструкций стыков, отвечающих вышеуказанным требованиям.

6 Строительство тепловых сетей

6.1 Общие положения

6.1.1 При производстве строительно-монтажных и ремонтно-восстановительных работ на тепловых сетях бесканальной прокладки необходимо соблюдать требования [4] и [5], касающиеся погрузочно-разгрузочных, земляных, электросварочных и газопламенных работ, гидравлических и пневматических испытаний (в части установления опасных зон).

6.1.2 Все строительно-монтажные и ремонтно-восстановительные работы на тепловых сетях бесканальной прокладки следует проводить в соответствии с проектом тепловых сетей, в том числе с ПОС и ППР.

6.1.3 При производстве строительно-монтажных и ремонтно-восстановительных работ на тепловых сетях бесканальной прокладки необходимо соблюдать требования пожарной безопасности в соответствии с ГОСТ 12.1.004.

6.2 Земляные работы

6.2.1 Земляные работы и работы по устройству оснований необходимо выполнять в соответствии с требованиями СП 45.13330 и настоящего подраздела.

6.2.2 При бесканальной прокладке дополнительно к требованиям 6.1 должны быть выполнены следующие требования:

- разработку траншеи следует вести без нарушения естественной структуры грунта в основании. Разработку траншеи проводят с недобором по глубине 0,1 - 0,15 м. Зачистку до проектной отметки проводят вручную. В случае разработки грунта ниже проектной отметки на дно должен быть подсыпан песок до проектной отметки с тщательным уплотнением (Kупл не менее 0,95), при этом высота песчаной подсыпки не должна превышать 0,5 м;

- осуществлено устройство приямков для установки осевых СК и СКУ, арматуры, отводов, тройников и стыковых соединений со следующими размерами:

- 1 м - от наружной изоляции устанавливаемого элемента трубопровода или арматуры в каждую сторону в поперечном направлении,

- 2 м - для установки стартовых сильфонных компенсаторов,

- 1 м - от стыкового соединения элемента трубопровода или арматуры в продольном направлении,

- 0,3 м - от низа изоляции для труб диаметром до 219 мм и 0,4 м - для труб диаметром более 219 мм;

- проведено расширение траншеи по размерам, приведенным в проектной документации, для установки демпферных подушек, устройства камер, дренажной системы и др.;

- обеспечено достаточное пространство для укладки, поддержки и сборки труб на заданной глубине, а также для удобства уплотнения материала при обратной засыпке вокруг трубопроводов;

- предусмотрено песчаное основание на дне траншеи в соответствии с 5.2.13.

Перед устройством песчаного основания или пластового дренажа следует провести осмотр дна траншеи, выровненных участков перебора грунта, проверить соответствие проекту уклонов дна траншеи. Результаты осмотра дна траншеи оформляют актом освидетельствования скрытых работ.

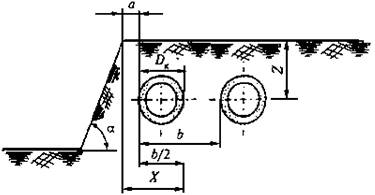

6.2.3 Наименьшую ширину траншей по дну при двухтрубной бесканальной прокладке тепловых сетей из стальных трубопроводов в ППУ или ППМ изоляции следует принимать для труб:

- условным диаметром Ду до 250 - 2d1 + а + 0,6 м;

- условным диаметром до 500 - 2d1 + а + 0,8 м;

- условным диаметром до 1400 - 2d1 + а + 1,0 м,

где d1 - наружный диаметр оболочки теплоизоляции в соответствии с ГОСТ 30732 и ГОСТ Р 56227, м;

а - расстояние в свету между оболочками теплоизоляции труб, м; для стальных предизолированных труб в ППУ и ППМ изоляции для стальных труб диаметром не более 159 мм - а = 150 мм, для труб диаметром более 159 мм - а = 250 мм.

Для гибких металлических и неметаллических трубопроводов допускается уменьшение ширины траншеи до габаритов, обеспечивающих возможность производства строительно-монтажных работ с соблюдением требований [4] и [5].

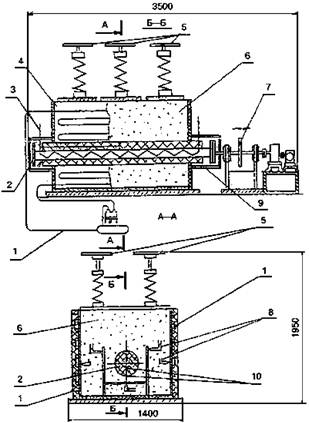

6.2.4 Минимальные размеры приямков под сварку, установку муфт на гибкие трубопроводы и изоляцию стыков труб, м, следует принимать:

- ширина приямка Вприямка = 2d1 + а + 1,2;

- длина приямка Lприямка = 1,2 для стыка с термоусадочным полотном или установки муфты на гибкие трубопроводы;

- длина приямка Lприямка = 2,0 для стыка с муфтами.

6.2.5 При бетонном основании или опасности подтопления во время монтажа в траншеях трубы следует укладывать на подушки из песка, обеспечивающие расстояние 200 мм от оболочки трубы до бетонной плиты при условном диаметре труб тепловой сети, меньшем или равном 400 мм, и 300 мм для труб с условным диаметром более 400 мм. Укладку следует проводить на предварительно утрамбованное основание из песка с коэффициентом уплотнения Kупл не менее 0,95.

6.2.6 Обратную засыпку при бесканальной прокладке следует проводить послойно с последовательным уплотнением каждого слоя; толщина уплотняемого слоя не более 100 мм.

В местах установки стартовых сильфонных компенсаторов и осевых СК и СКУ в зоне наибольшего движения трубопроводов при температурных деформациях необходимо вести послойное уплотнение (Kупл = 0,97 - 0,98) песка при обратной засыпке как между трубопроводами, так и между трубопроводами и стенками траншеи. Над верхом полиэтиленовой оболочки изоляции труб, стартовых сильфонных компенсаторов и осевых СК и СКУ обязательно устройство защитного слоя из песчаного грунта толщиной не менее 150 мм. Засыпной материал не должен содержать камней, щебня, гранул с размером зерен более 5 мм, остатков растений, мусора, глины.

Стыки засыпают после их изоляции и гидравлических испытаний. Засыпка мерзлым грунтом запрещается.

На поверхности необходимо восстановление тех же слоев покрытия, газонов, тротуаров, которые были до начала работ, если иное не указано в проекте. До устройства асфальтового покрытия следует укладывать стабилизирующий гравийный слой.

В тех местах, где глубина выемки грунта, грунтовые характеристики или стесненные условия прокладки не позволяют вырыть обычную траншею с откосами и приямками для размещения трубопроводов и их деталей, следует осуществлять вертикальное крепление траншеи и приямков.

При уровне стояния грунтовых вод выше глубины дна траншеи в период строительства должны быть предусмотрены мероприятия по водопонижению.

6.2.7 В ходе устройства защитного грунтового слоя по всей длине трассы тепловой сети над трубами следует укладывать маркировочную ленту, при этом расстояние от поверхности земли до маркировочной ленты не должно превышать 400 мм, а расстояние от маркировочной ленты до оболочки трубопроводов должно быть не менее 150 мм.

6.3 Строительные конструкции

6.3.1 Производство работ по сооружению и монтажу строительных конструкций следует выполнять в соответствии с требованиями настоящего подраздела и дополнительно требованиями следующих нормативных документов:

- СП 70.13330 - при сооружении монолитных бетонных и железобетонных конструкций фундаментов, опор под трубопроводы, камер и других конструкций, при замоноличивании стыков при использовании сборных железобетонных изделий, а также при монтаже сборных бетонных и железобетонных конструкций;

- ГОСТ 23118 - при монтаже металлических конструкций опор, пролетных строений под трубопроводы и других конструкций;

- СП 71.13330 - при гидроизоляции каналов (камер) и других строительных конструкций (сооружений);

- СП 72.13330 - при защите строительных конструкций от коррозии.

6.3.2 Монолитные железобетонные щиты неподвижных опор необходимо выполнять после монтажа трубопроводов на этих участках.

6.3.3 В местах ввода трубопроводов бесканальной прокладки в каналы, камеры и здания (сооружения) манжеты стенового ввода и другие устройства прохода через стену, защищающие предизолированные трубопроводы и обеспечивающие герметизацию ввода, необходимо надевать на трубы во время их монтажа.

6.3.4 Монтаж сборных элементов дренажных колодцев проводят после инструментальной проверки степени уплотнения основания из песка, щебня или прочности бетона под конструкции колодцев.

6.4 Монтаж трубопроводов

6.4.1 Монтаж, укладку и сварку с неразрушающим контролем сварных швов трубопроводов следует проводить по СП 74.13330.

6.4.2 Монтаж бесканальных трубопроводов тепловых сетей следует проводить в соответствии с проектной документацией.

6.4.3 Перед монтажом участка трубопровода проводят проверку состояния изоляции и целостности сигнальных проводов СОДК и отдельных элементов.

До монтажа трубопроводов необходимо проверить устойчивость откосов и прочность крепления траншеи, в которые будут укладывать трубопроводы, а также прочность креплений стенок и требуемую по условиям безопасности крутизну откосов и траншей, вдоль которых должны перемещаться машины.

6.4.4 Для монтажа трубы и фасонные детали располагают на бровке траншеи на временных опорах, исключающих повреждение наружной оболочки предизолированных труб.

Перед опусканием труб и арматуры в колодцы и траншеи рабочие должны быть удалены из них.

6.4.5 Монтаж труб в ППУ изоляции следует проводить при положительной температуре наружного воздуха.

Монтажные и сварочные работы при температурах наружного воздуха ниже минус 10 °С следует проводить в специальных кабинах, в которых должна поддерживаться температура воздуха в зоне сварки не ниже 0 °С.

Монтаж стыковых соединений трубопроводов в ППМ изоляции следует проводить при температуре выше 5 °С, при этом температура компонентов смешения должна быть не ниже 15 °С, а инвентарная опалубка прогрета до 40 °С.

При температурах наружного воздуха ниже минус 18 °С погрузочно-разгрузочные работы, перемещение и монтаж стальных элементов трубопроводов с внешней полиэтиленовой оболочкой на открытом воздухе не допускаются.

6.4.6 Сварку стальных трубопроводов проводят после укладки труб в траншею. Допускается сваривать трубы на бровке траншеи при возможности спуска трубопроводов без повреждения стыковых соединений и изоляции труб.

6.4.7 Не допускается устройство стыков трубопроводов в местах прохода их через стены теплофикационных камер, подвалов, а также в пределах конструкции сопряжения бесканальных участков с канальными.

6.4.8 Работы по изоляции стыков следует проводить по соответствующим технологическим инструкциям.

6.4.9 Теплоизоляцию сварных стыков на трассе и засыпку предизолированных стальных трубопроводов песком проводят после гидравлического испытания этого участка на прочность и плотность или 100 %-го контроля методом неразрушающего контроля по [7], а также после повторного замера сопротивления изоляции для каждого элемента (для стальных трубопроводов - по ГОСТ 30732).

Работы по изоляции стыков выполняются профильными организациями в области прокладки тепловых сетей при согласовании с производителем материалов комплектов для изоляции стыков.

6.4.10 При использовании неразрезных термоусадочных муфт при сварке стартовых сильфонных компенсаторов, осевых компенсаторов или СК муфты на полиэтиленовую оболочку трубопроводов должны быть надеты до начала монтажа.

6.4.11 Перед заливкой ППУ стыка теплоизоляционный слой на торцах труб удаляют на глубину от 20 до 50 мм.

Перед заливкой ППМ стыка теплоизоляционный слой на торцах труб обрезают и скалывают на глубину 20 - 50 мм, при этом расстояние между краями изоляции на стыке не должно превышать 400 мм.

6.4.12 Заливку смеси для изоляции ППУ стыков следует проводить из инвентарных пакетов или баллонов или с помощью передвижных заливочных машин, при этом объем заливаемой смеси должен соответствовать объему изолируемого стыкового соединения, а температура компонентов должна быть не ниже 18 °С.

Не допускается использование заливки смеси ППУ вручную из емкости с приготовлением смеси компонентов в емкости на трассе. Компоненты должны быть поставлены в готовом для применения виде. Перемешивание смеси вручную запрещается.

6.4.13 По окончании работ по теплоизоляции стыковых соединений на трубопроводах в ППУ изоляции по всей длине трубопровода проводят заключительный контроль целостности сигнальных проводов и сопротивления изоляции с помощью мегаомметра.

6.4.14 Сборку, опрессовку и изоляцию ППУ стыковых соединений следует проводить в течение одного дня. На соединение должно быть нанесено маркером клеймо бригадира.

6.4.15 Размотку бухт с гибкими трубопроводами при отрицательных температурах наружного воздуха следует проводить после выдержки их в теплом помещении не менее 8 ч. Прогрев труб необходимо проводить изнутри и снаружи во избежание возникновения трещин на полиэтиленовой оболочке во время размотки бухты. При хранении труб на открытом воздухе необходимо прогреть бухту тепловой пушкой в специальной палатке (допускается накрыть бухту брезентом). Прогрев труб, доставляемых на прицепе, предназначенном для перевозки длинномерных грузов в составе автопоезда, осуществляется с помощью установленного на нем оборудования (тент, тепловые пушки).

6.4.16 Сварочные работы на узле соединения гибких труб с металлическими трубами проводят перед монтажом фитингов.

В исключительных случаях, когда конструкция соединительного узла не позволяет провести монтаж фитинга в последнюю очередь, допускается проведение сварочных работ после запрессовки фитинга. При этом необходимо перед началом монтажа фитинга приварить на него металлический патрубок длиной 400 - 500 мм, а при последующем проведении сварочных работ принять меры, предотвращающие нагрев соединения свыше 90 °С.

6.4.17 Перед соединением хризотилцементных труб выполняют установку резиновых уплотнительных колец в канавки муфт, очищенные от загрязнений, проверенные на отсутствие повреждений и смазанные.

Кольца перед установкой также очищают от загрязнений и проверяют на отсутствие повреждений гребешков и трещин на уплотняемых поверхностях.

6.4.18 Уплотняемые поверхности хризотилцементных труб и муфт, на которые опираются гребешки резинового кольца, до соприкосновения с резиновым кольцом должны быть обильно смазаны густым мыльным раствором или графито-глицериновой пастой. Пасту готовят в виде смеси 40 % графитовой пудры, 45 % глицерина и 15 % воды.

Для трубопроводов горячего водоснабжения в качестве смазки уплотняемых поверхностей следует применять пищевой глицерин или консистентные (нежидкие) пищевые жиры, если применение жиров допускается техническими условиями на резиновые кольца.

6.4.19 При использовании хризотилцементных труб для выполнения ветвей трубопровода, не кратных по длине трубам, допускается подгонка труб по длине. Для этого готовую трубу укорачивают до заданной длины и, удалив теплоизоляцию на длине, равной длине применяемых муфт, проводят механическую обработку конца трубы, выдерживая предусмотренные техническими условиями размеры, допуски, разностенность и шероховатость.

6.5 Монтаж системы оперативно-дистанционного контроля

6.5.1 Монтаж СОДК следует проводить в соответствии с проектной схемой, согласованной с эксплуатирующей организацией.

6.5.2 Состав раздела СОДК в проектах тепловых сетей должен содержать:

- графические изображения схем контроля;

- характерные точки трубопровода (контрольные точки, ответвления, неподвижные опоры, компенсаторы, окончание трубопровода, задвижки и т.п.);

- схемы электрических соединений;

- пояснительную записку;

- спецификацию.

6.5.3 Монтаж СОДК проводят специалисты, прошедшие обучение и имеющие соответствующие удостоверения.

6.5.4 Перед началом строительно-монтажных работ необходимо провести входной контроль элементов трубопровода на предмет состояния изоляции и целостности сигнальных проводников СОДК. Для проверки состояния изоляции и целостности проводников элементов, подлежащих монтажу на трассе, а также при работах по изоляции стыков следует применять высоковольтные тестеры.

Проверку изоляции следует проводить напряжением 500 В. Если изоляция сухая, прибор должен показывать «бесконечность» или значение выше 2000 МОм. Допускаемое сопротивление изоляции элемента должно быть не менее 10 МОм на один элемент.

6.5.5 При монтаже и заливке стыкового соединения труб в ППУ изоляции необходимо обеспечить сохранность всех соединений проводников.

6.5.6 Сигнальные проводники на стыках следует соединять строго в соответствии с маркировкой: основной с основным, транзитный с транзитным.

Соединение жил кабелей в промежуточных точках контроля с сигнальными проводниками в изолированной трубе следует проводить в соответствии с нижеприведенной цветовой маркировкой:

- синий - основной сигнальный проводник, идущий от данной точки контроля по направлению к потребителю;

- коричневый - транзитный сигнальный проводник, идущий отданной точки контроля по направлению к потребителю;

- черный - основной сигнальный проводник, идущий от данной точки контроля в направлении, противоположном подаче теплоносителя;

- черно-белый - транзитный сигнальный проводник, идущий отданной точки контроля в направлении, противоположном подаче теплоносителя;

- желто-зеленый - контакт на стальной трубопровод («заземление»).

6.5.7 Монтаж СОДК следует проводить в соответствии с требованиями настоящего подраздела и технологическими инструкциями предприятия-производителя.

6.5.8 Перед соединением проводников на стыках сваренного трубопровода необходимо на каждом стыке проводить проверку работоспособности системы контроля.

6.5.9 До подключения приборов контроля необходимо убедиться, что сварочные работы на трубопроводах прекращены.

6.5.10 Резервный провод соединяют на стыках, но не выводят в промежуточных и концевых элементах трубопровода. Резервный провод используется в случае повреждения основного.

6.5.11 Основной сигнальный проводник должен быть расположен справа по направлению подачи теплоносителя (от источника). Основной сигнальный проводник должен быть маркирован лужением, краской или наклеенной биркой.

6.5.12 Все боковые ответвления должны быть включены в разрыв основного сигнального проводника.

6.5.13 При изоляции стыков сигнальные проводники смежных элементов трубопроводов должны быть соединены посредством обжимных втулок с последующей пайкой места соединения проводников. Пайку следует выполнять с использованием неактивных флюсов.

6.5.14 Фиксацию сигнальных проводников осуществляют с помощью держателей, которые устанавливают на стальной трубе с помощью малярного скотча или тканевой ленты.

6.5.15 Выбранный способ крепления должен обеспечивать надежность крепления сигнальных проводников.

6.5.16 По окончании изоляции стыков по всей длине трубопровода проводят оценку работоспособности СОДК. Если сопротивление изоляции между сигнальными проводниками и стальным трубопроводом не ниже 1 МОм на 300 м теплотрассы, СОДК считают работоспособной. Для трубопроводов длиной, отличающейся от указанной, допустимое значение сопротивления изоляции изменяется обратно пропорционально длине трубопровода.

Нормативные значения сопротивления проводников Rпр рассчитывают по формуле

|

Rпр = ρLсигн, |

где Lсигн - длина измеряемой линии, м;

ρ - электрическое сопротивление проволоки, Ом/м (ρ = 0,011 - 0,017 Ом для 1 м провода сечением 1,5 мм2 при t от 0 до 150 °С).

6.5.17 В точках контроля соединительные кабели должны быть присоединены к сигнальным проводникам через герметичные кабельные выводы.

6.5.18 Соединительные кабели от трубопроводов до терминалов должны иметь маркировки, идентифицирующие соответствующие трубы.

6.5.19 По окончании монтажных работ на тепловых сетях обустраивают контрольные точки с установкой в них оборудования, предусмотренного в спецификации.

6.5.20 Установленные в соответствии с исполнительным проектом коверы должны быть промаркированы с указанием номера характерной точки.

6.5.21 Соединительный кабель от трубопровода до терминала следует прокладывать в оцинкованной или полимерной трубе внутренним диаметром не более 50 мм. Сварные работы на оцинкованной трубе проводят до прокладки кабеля. Внутри зданий и сооружений допускается прокладка сигнальных кабелей в защитных металлических гофрированных шлангах.

6.5.22 При необходимости монтажа в точках контроля кабеля длиной более 10 м следует устанавливать дополнительную точку контроля с подключением в ней проходного терминала как можно ближе к трубопроводу.

6.5.23 Коммутационные терминалы, устанавливаемые в точках контроля, должны соответствовать классу защиты не ниже IP54 по ГОСТ 14254. В местах с повышенной влажностью следует устанавливать терминалы с классом защиты IP65 по ГОСТ 14254 и функцией подключения диагностирующего оборудования без переходных коммутирующих устройств.

6.5.24 Соединение жил кабелей внутри терминала проводят в соответствии с требованиями, указанными в паспорте оборудования. На терминалах должны быть закреплены пластиковые или алюминиевые бирки с несмываемой маркировкой, указывающей номер характерной точки, направление измерения и номер точки, в сторону которой оно проводится.

6.5.25 Установку и подключение стационарных детекторов осуществляют согласно паспорту изделия и инструкции по эксплуатации.

6.5.26 Переносное диагностическое оборудование стационарно не устанавливают, а подключают к СОДК в соответствии с регламентом обслуживания тепловой сети.

6.5.27 Проверку параметров работы СОДК на смонтированном трубопроводе проводят с напряжением 250 В.

6.5.28 При включенном стационарном детекторе не допускаются проведение сварочных работ, подключение измерительных устройств и тестирующих приборов.

6.5.29 По окончании монтажа СОДК должно быть проведено обследование, включающее:

- измерение сопротивления изоляции трубопровода;

- измерение сопротивления цепи сигнального контура;

- измерение длины сигнальных проводников и длин соединительных кабелей во всех точках контроля;

- запись рефлектограмм.

Результаты измерений заносят в акт приемки СОДК увлажнения ППУ изоляции трубопровода (приложение Д).

По завершении работ составляют исполнительную схему СОДК, включающую:

- графические изображения схемы;

- расположение и соединение сигнальных проводников;

- обозначение мест расположения строительных и монтажных конструкций;

- места характерных точек;

- таблицу характерных точек;

- таблицу условных обозначений всех использованных элементов СОДК;

- спецификацию примененных приборов и материалов.

6.6 Ремонтно-восстановительные работы

6.6.1 Ремонтно-восстановительные работы на тепловых сетях в ППУ и ППМ изоляции и при использовании неметаллических, в том числе гибких трубопроводов должны быть проведены специалистами эксплуатирующей организации или ремонтным персоналом, имеющим соответствующую квалификацию и разрешение на производство работ.

6.6.2 Материалы и оборудование, используемые при ремонте стальных трубопроводов в ППУ изоляции, должны соответствовать ГОСТ 30732, стальных в ППМ изоляции - ГОСТ 56227, гибких - ГОСТ Р 54468, хризотилцементных - ГОСТ 31416.

6.6.3 Материалы и оборудование, применяемые для ремонтно-восстановительных работ, должны соответствовать материалам и оборудованию, примененным при строительстве тепловой сети.

6.6.4 Все изменения, вносимые в конструкцию трубопроводов в период ремонта в течение гарантийного срока службы тепловой сети, должны быть согласованы с предприятием - производителем оборудования и с проектной организацией, разработавшей проект данной тепловой сети.

6.6.5 При механическом повреждении полиэтиленовой оболочки теплоизоляции на глубину не более 20 % толщины стенки оболочки место повреждения следует очистить от грязи, пыли, масел и пр. и наложить термоусадочную ленту (с подслоем герметика) с последующим ее нагревом.

6.6.6 При несквозном повреждении полиэтиленовой оболочки теплоизоляции трубопроводов (надрез, глубокая риска и т.д.) или при проколе повреждение следует раскрыть под углом 45°, обезжирить ацетоном и заварить экструзионной сваркой (ручным экструдером).

6.6.7 При механическом локальном повреждении изоляции труб на участке длиной не более 400 мм следует удалить поврежденную теплоизоляцию со стальной трубы на участке 400 - 420 мм, обеспечив срезку теплоизоляции перпендикулярно оси трубопровода.

Снятие теплоизоляционного слоя следует проводить таким образом, чтобы не повредить медные проводники-индикаторы СОДК. После этого следует выполнить гидроизоляционное покрытие поврежденного участка.

6.6.8 При обнаружении неисправности СОДК (обрыв или увлажнение) необходимо проверить наличие и правильность подключения заглушек и перемычек терминалов во всех точках контроля, после чего провести повторные измерения.

6.6.9 При подтверждении неисправностей СОДК теплотрасс, находящихся на гарантийном обслуживании организации, осуществляющей монтаж, наладку и сдачу СОДК, эксплуатирующая организация уведомляет о характере неисправности предприятие-производитель либо монтажную организацию, которая проводит определение места неисправности.

6.6.10 При повреждении теплоизоляции трубопроводов на участке протяженностью от 0,42 до 3 м следует использовать полиэтиленовую оболочку диаметром, равным диаметру трубопровода, разрезанную вдоль по образующей перед ее надеванием на стальную трубу.

6.6.11 При повреждении изоляции на участке трубопровода более 3 м следует полностью вырезать данный участок и установить на его место новый отрезок трубы с теплоизоляцией, аналогичной сопредельным участкам.

6.6.12 При разрыве трубопровода с обводнением грунта и растеканием горячей воды опасная зона должна быть ограждена и при необходимости должны быть выставлены наблюдатели. На ограждении должны быть установлены предупреждающие плакаты и знаки безопасности, а в ночное время - сигнальное освещение.

6.6.13 Для замены дефектной хризотилцементной трубы следует:

- демонтировать трубу с двумя муфтами;

- очистить концы соседних труб;

- надвинуть на новую трубу две муфты с новыми кольцами;

- установить трубу на место;

- надвинуть муфты на соседние трубы.

Для замены дефектной хризотилцементной муфты следует:

- демонтировать трубу с двумя муфтами;

- очистить концы соседних труб;

- заменить дефектную муфту;

- надвинуть на трубу две муфты с новыми кольцами;

- установить трубу на место;

- надвинуть муфты на соседние трубы.

При монтаже и демонтаже хризотилцементных труб следует пользоваться приспособлениями, фиксирующими взаимное положение соседних труб с обеспечением температурного зазора.

7 Транспортирование и хранение

7.1 Общие положения

7.1.1 Транспортирование и хранение предизолированных трубопроводов и фасонных изделий следует осуществлять в соответствии со стандартами на продукцию любым видом транспорта в соответствии с нормативными правовыми актами и правилами перевозки грузов, действующими на данном виде транспорта, обеспечивающими сохранность груза, а также в соответствии с ГОСТ 26653 и ГОСТ 22235 (на железнодорожном транспорте).

7.1.2 Перевозку предизолированных стальных труб следует проводить автомобильным транспортом с прицепом, предназначенным для перевозки длинномерных грузов в составе автопоездов, или другим транспортом, приспособленным для перевозки труб. В транспорте должно быть предусмотрено приспособление, предотвращающее скатывание и перемещение продукции в кузове при перевозке. Рекомендуется использовать изделия из бруса сечением 100×100 мм. Свободные концы труб не должны выступать за габариты транспортного средства более чем на 1 м.

Гибкие предизолированные трубы при транспортировании должны быть уложены на ровную поверхность транспортного средства, без острых граней и неровностей.

В транспорте должны быть предусмотрены приспособления, предотвращающие перемещение бухт (или отрезков труб) при движении. Запрещается использовать для этих целей металлические тросы, цепи, проволоку и другие средства, способные повредить защитную оболочку трубы.

При транспортировании гибких предизолированных труб мерными отрезками максимальную длину отрезков трубы выбирают в зависимости от используемого транспорта. Допускается изгиб труб с радиусом изгиба, не превышающим минимально допустимое значение для данного типоразмера трубы.

7.1.3 Любые погрузочно-разгрузочные работы, транспортирование и хранение элементов следует выполнять с учетом свойств различных материалов и существующих внешних условий, с тем чтобы предохранить элементы от ударов, которые могут вызвать повреждения, и от попадания грязи в стальные трубы и фасонные изделия.

7.1.4 При условии реализации продукции непосредственно с завода предприятие-производитель не несет ответственности за повреждения, полученные при транспортировании до места монтажа, разгрузочных операциях и хранении.

7.1.5 При условии доставки продукции транспортом предприятия-производителя на место хранения (монтажа) предприятие-производитель несет ответственность за повреждения, полученные при погрузочных операциях и транспортировании.

7.1.6 Не допускаются повреждения предизолированных элементов трубопроводов, превышающие значения, установленные в действующих нормативных документах и технических условиях на изделия.

7.1.7 При перевозке, погрузочно-разгрузочных операциях, хранении и до производства сварочных работ концы стальных труб и фасонных изделий должны быть закрыты заглушками.

7.1.8 Не допускается проводить погрузочно-разгрузочные работы, транспортирование и перемещение при температурах ниже минус 18 °С для элементов с внешней полиэтиленовой оболочкой.

7.1.9 Хризотилцементные трубы и муфты, а также теплостойкие резиновые кольца допускается перевозить любыми видами транспорта. При перевозке хризотилцементные изделия должны быть плотно уложены и надежно закреплены в целях предотвращения повреждений от соударений. Перевозка хризотилцементных изделий в кузове самосвала или с погрузкой навалом запрещается.

7.2 Погрузочно-разгрузочные операции

7.2.1 Погрузочно-разгрузочные операции элементов трубопроводов следует выполнять механизированным способом с помощью подъемно-транспортного оборудования и средств малой механизации, как указано в ГОСТ 12.3.009, ГОСТ 12.3.020, [6] и [9].

7.2.2 Поднимать и перемещать грузы вручную необходимо с соблюдением норм, установленных действующим законодательством.

7.2.3 При выполнении погрузочно-разгрузочных операций, связанных с использованием железнодорожного, автомобильного или водного транспорта, необходимо соблюдать правила по охране труда, действующие на данном виде транспорта.

7.2.4 В проектной документации и ППР должны быть указаны способы правильной строповки и зацепки грузов, которым должны быть обучены стропальщики.

Схемы строповки, графическое изображение способов строповки и зацепки грузов должны быть выданы на руки стропальщикам и крановщикам или вывешены в местах производства работ.

Схемы строповки и кантовки грузов и перечень применяемых грузозахватных приспособлений должны быть приведены в технологических регламентах. Перемещение груза, на который не разработаны схемы строповки, следует проводить в присутствии и под руководством лица, ответственного за безопасное производство работ кранами.

7.2.5 Производство погрузочно-разгрузочных работ в морских и речных портах с применением кранов следует осуществлять по утвержденным технологическим картам.

7.2.6 Для погрузки, разгрузки и укладки элементов необходимо использовать мягкие монтажные полотенца (например, нейлоновые стропы) шириной 50 - 200 мм. При погрузке-разгрузке фитингов (отводов, тройников, элементов неподвижных опор и т.д.) допускается строповка с применением стальных тросов, пропускаемых внутри изделий.

7.2.7 При погрузке, разгрузке и укладке стальных труб стропы размещают симметрично по отношению к середине трубы с расстоянием между ними 4 - 6 м.

7.2.8 Особое внимание следует обращать на правильность разгрузки при влажных погодных условиях, поскольку сближение строп может привести к падению труб.

7.2.9 При разгрузке труб длиной более 12 м следует применять траверсы. При использовании траверс и высокопрочных мягких монтажных полотенец или стальных строп с торцевыми захватами их длина должна быть подобрана таким образом, чтобы угол между ними в месте присоединения к крюку был не более 90°.

7.2.10 Не допускается использовать при погрузке, разгрузке и укладке элементов трубопроводов крюки, металлический трос, цепь, проволоку, канаты или другие грузозахватные устройства, которые могут повредить внешнюю полиэтиленовую оболочку (или стальное защитное покрытие) и теплоизоляционный слой из ППУ или ППМ.

7.2.11 При погрузочно-разгрузочных работах не допускаются сбрасывание, скатывание, соударение элементов, а также качение и волочение их по земле.

7.2.12 Трубы следует укладывать таким образом, чтобы была видна маркировка.

7.2.13 При складировании труб вблизи земляных выемок (траншеи, котлованы) расстояние от бровки до места складирования должно определяться ППР в зависимости от глубины траншеи и типа грунта (угла естественного откоса) или крепления траншеи [5].

7.2.14 При погрузочно-разгрузочных работах с СК (СКУ) повреждения гофров сильфонов не допускаются.

7.2.15 При погрузочно-разгрузочных работах с хризотилцементными трубами и муфтами должны быть приняты меры, исключающие их повреждения от соударений и воздействия грузозахватных приспособлений (согласно схемам погрузки и разгрузки).

Погрузку и разгрузку хризотилцементных труб следует проводить механизированным способом. Сбрасывание их с платформ транспортных средств не допускается.

7.3 Транспортирование

7.3.1 Элементы трубопроводов перевозят автомобильным, железнодорожным и водным транспортом в соответствии с правилами перевозки грузов на данном виде транспорта, обеспечивающими сохранность изоляции и исключающими возникновение продольного изгиба.

7.3.2 Транспортные средства должны быть оборудованы для перевозки элементов трубопроводов.

7.3.3 Укладку труб в транспортные средства необходимо проводить ровными рядами на инвентарные щиты и прокладки, не допуская перехлестов и повреждений. В качестве амортизатора между трубами в целях исключения повреждения покрытия допускается использовать поролон, резину и т.п. Число одновременно загружаемых труб и число ярусов в укладке следует определять из условия их сохранности во время перевозки при соблюдении требований предприятия-производителя.

7.3.4 Раскатывание нижнего ряда труб при транспортировании не допускается.

7.3.5 Для предупреждения раскатывания нижнего ряда труб при транспортировании под крайние трубы следует установить специальные башмаки, исключающие возможность повреждения защитной оболочки и теплоизоляционного слоя в процессе транспортирования.

7.3.6 Гибкие длинномерные трубы поставляют на строительную площадку в бухтах или на барабанах необходимой длины согласно проектной документации или по согласованию с потребителем.

7.3.7 Трубы на барабанах доставляют на прицепе, предназначенном для перевозки длинномерных грузов в составе автопоезда.

7.3.8 Трубы в бухтах и элементы трубопроводов перевозят любым видом транспорта, обеспечивающим их сохранность, в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

7.3.9 При транспортировании трубы укладывают на ровную поверхность транспортных средств, без острых выступов и неровностей. Для транспортирования используют приспособления, которые не дают бухте перемещаться.

При транспортировании на барабане концы труб должны быть закреплены.

7.3.10 При транспортировании трубы вручную допускается катить бухту по земле. При этом необходимо следить за тем, чтобы поверхность трубы-оболочки не повреждалась о камни и другие острые предметы.

7.3.11 При погрузочно-разгрузочных работах необходимо использовать мягкие монтажные полотенца, пеньковые и синтетические ремни и прочие грузозахватные устройства, исключающие возможность повреждения труб. Не допускается использовать металлические тросы, цепи и проволоку.

7.3.12 Вилы погрузчиков должны быть оборудованы мягкими прокладками, например из полиэтиленовых труб.

7.3.13 Перед размоткой и укладкой трубопровода доставленные трубы разгружают с помощью автомобильного крана или вручную и укладывают на бровке траншеи.

7.3.14 Трубы в бухтах допускается складировать на трассе в отдельном месте и доставлять для монтажа по мере использования предыдущей бухты.

7.3.15 Для труб, поставляемых на барабанах, необходимо обеспечить максимально удобный подъезд транспорта к месту прокладки.

7.3.16 При транспортировании гибких трубопроводов внутри строительной площадки и развозке труб по трассе требуется исключить перетаскивания труб через дороги или по каменистой местности.

7.3.17 Не допускается вытягивать гибкие трубопроводы с использованием лебедок и другой строительной техники.

7.3.18 Монтажные ремни при размотке бухты следует срезать по мере размотки трубы.

7.3.19 При транспортировании хризотилцементных труб и муфт должны быть приняты меры, исключающие их повреждения от соударений.

7.4 Хранение

7.4.1 При длительном (более двух недель) хранении труб и элементов трубопроводов в ППУ и ППМ изоляции необходимо предусмотреть их защиту от прямого воздействия ультрафиолетовых лучей.

7.4.2 Термоусадочные муфты следует хранить в закрытом помещении с температурой не выше 25 °С во избежание преждевременной усадки материала.

7.4.3 Хранить муфты следует в вертикальном положении прямо с опорой на один из торцов.

7.4.4 Штабелирование прямых труб следует предусматривать на ровной и твердой опоре из песка, не содержащей камней. Опору для труб следует располагать не ближе чем 1 м от торца труб. Наружная оболочка нижней трубы должна отстоять от земли на 0,2 м.

Трубы в бухтах следует хранить на ровных площадках. На строительном объекте бухты труб следует складировать на свободных от твердых выступов площадках. При длительном хранении труб в бухтах следует обратить внимание на то, чтобы они равномерно опирались по всей длине.

7.4.5 При штабелировании на прокладках следует располагать прокладки таким образом, чтобы трубы имели опору приблизительно на 10 % длины. В более высоких штабелях прокладки располагают чаще или применяют более широкие прокладки. Для труб больших диаметров рекомендуется применять подкладки и прокладки с клиньями и обшивкой из листовой резины или другого эластичного материала.

7.4.6 Складирование стальных предизолированных труб проводят штабелями высотой не более 2 м для труб с диаметром оболочки до 630 мм включительно, не более трех рядов - для труб диаметром оболочки 710 - 800 мм и не более двух рядов - для труб диаметром оболочки 900 мм и более. Для предотвращения раскатывания труб в штабелях должны быть установлены боковые опоры.

7.4.7 В штабеле должны быть уложены трубы одного типоразмера.

7.4.8 Стальные трубы и фасонные изделия хранят рассортированными по видам и диаметрам в специально отведенных и оборудованных для них местах.

Соединительные детали, элементы и материалы следует хранить отдельно в закрытых помещениях. Пенопакеты следует хранить в отапливаемых помещениях.

7.4.9 Торцы элементов трубопроводов должны быть защищены от проникновения влаги и посторонних включений. При этом на ППУ изоляцию не должна попадать вода, также не допускается загрязнение внутренней поверхности труб.

7.4.10 Складирование и хранение элементов трубопроводов в местах, подверженных затоплению, не допускаются.

7.4.11 Положение фасонных изделий при хранении должно исключать скопление атмосферных осадков на торцах изоляции.

7.4.12 В отапливаемых помещениях трубы и другие элементы необходимо хранить на расстоянии не менее 1 м от отопительных приборов.

7.4.13 Хризотилцементные трубы следует хранить в штабелях в закрытых складах или на открытых площадках. Конструкции упоров, ограничивающих раскатывание штабеля, не должны повреждать поверхности труб. Высота штабеля не должна превышать:

3 м - для труб диаметром до 150 мм;

3,5 м - для труб диаметром свыше 150 мм.

7.4.14 Хризотилцементные муфты следует хранить в штабелях высотой не более 1,5 м. Укладку муфт в штабели следует проводить на торец.

7.4.15 Резиновые теплостойкие кольца следует хранить в закрытых помещениях при температуре от 0 до 35 °С, не допуская воздействия прямых солнечных лучей, загрязнений и паров растворителей, масел, агрессивных жидкостей. Не допускается хранение колец в одном складе с горючим и смазочными материалами, растворителями, щелочами и кислотами.

Допускается хранение колец в неотапливаемых складах при температуре не ниже минус 15 °С в условиях, исключающих их деформацию.

8 Испытания трубопроводов

8.1 Стальные трубопроводы

8.1.1 После завершения строительно-монтажных работ трубопроводы должны быть подвергнуты окончательным (приемочным) испытаниям на прочность и герметичность.

8.1.2 Методы промывки (продувки) и испытаний трубопроводов должны соответствовать [7].

8.1.3 Работы, связанные с пуском водяных тепловых сетей, а также испытания тепловой сети или отдельных ее элементов и конструкций следует проводить по специальной программе, утвержденной главным инженером эксплуатирующей организации (предприятия). При пуске вновь построенных магистральных сетей, отходящих непосредственно от источников тепловой энергии, при использовании для промывки трубопроводов сетевых и подпиточных насосов источника теплоснабжения и при испытаниях тепловых сетей на расчетное давление и расчетную температуру программы должны быть согласованы с главным инженером предприятия - источника теплоснабжения.

В программах должны быть предусмотрены необходимые меры безопасности персонала.

8.1.4 Запрещаются производство ремонтных и других работ на участках тепловой сети во время их гидропневматической промывки, а также нахождение вблизи промываемых трубопроводов лиц, не участвующих непосредственно в промывке.

8.1.5 Места сброса водовоздушной смеси из промываемых трубопроводов следует оградить и не допускать приближения к ним посторонних лиц.

Трубопроводы, из которых проводят сброс водовоздушной смеси, на всем протяжении должны быть надежно закреплены.