|

МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА |

|

|

СВОД ПРАВИЛ |

СП 375.1325800.2017 |

ТРУБЫ ПРОМЫШЛЕННЫЕ ДЫМОВЫЕ

Правила проектирования

|

|

Москва

|

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛЬ - Ассоциация пече-трубостроителей и пече-трубопроизводителей России («РосТеплостройМонтаж»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПОДГОТОВЛЕН к утверждению Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

4 УТВЕРЖДЕН Приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России) от 14 декабря 2017 г. № 1667/пр и введен в действие с 15 июня 2018 г.

5 ЗАРЕГИСТРИРОВАН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минстрой России) в сети Интернет

СОДЕРЖАНИЕ

Введение

Настоящий свод правил разработан с учетом требований федеральных законов от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений».

Работа выполнена некоммерческой организацией - Ассоциация печетрубостроителей и печетрубопроизводителей России «РосТеплостройМонтаж» (Ассоциация «РосТеплостройМонтаж»).

Авторский коллектив: АО «Союзтеплострой» (Г.М. Мартыненко - руководитель разработки), Ассоциация «РосТеплостройМонтаж» (Ю.П. Сторожков), СРО НП «МонтажТеплоСпецстрой» (А.Ф. Федин), ООО АС «Теплострой» (В.А. Сырых, ТВ. Цепилов), ООО «Спецвысотстройпроект» (канд. техн. наук С.Б. Шматков), АО НИЦ «Строительство - НИИЖБ им. А.А. Гвоздева» (докт. техн. наук Т.А. Мухамедиев), ООО «ПСФ Энерго» (канд. техн. наук А.З. Корсунский), АО «ЦНИИПромзданий» (д-р техн. наук В.В. Гранев, канд. архитектуры Д.К. Лейкина, К.В. Авдеев), ЗАО ЦНИИПСК им. Н.П. Мельникова (инженеры Е.А. Понурова, Г.Р. Шеляпина, Р.M. Шилькрот, канд. хим. наук Г.В. Оносов), ОАО «Тепло-проект» (инж. А.А. Ходько), ФГБОУ ВПО «Южно-Уральский государственный университет» (докт техн. наук, проф. В.И. Соломин, докт. техн. наук, проф. В.М. Асташкин, докт. техн. наук А.Н. Потапов), при участии объединения «Союзкомпозит» (С.Ю. Ветохин), АНО «Центр нормирования, стандартизации и классификации композитов» (инж. А.В. Гералтовский).

СВОД ПРАВИЛ

|

ТРУБЫ ПРОМЫШЛЕННЫЕ ДЫМОВЫЕ Правила проектирования Industrial chimneys. Design rules |

Дата введения - 2018-06-15

1 Область применения

1.1 Настоящий свод правил устанавливает требования к проектированию промышленных дымовых труб, включая фундаменты, с несущими стволами из кирпича, железобетона, стали, полимерных композитов, а также на промышленные дымовые трубы, поддерживаемые несущими металлическими башнями (каркасами).

1.2 Настоящий свод правил не распространяется на проектирование промышленных дымовых труб высотой от отметки установки 15 м и менее.

1.3 Настоящий свод правил не распространяется на проектирование фундаментов промышленных дымовых труб, предназначенных для строительства в особых условиях: на вечномерзлых, просадочных, насыпных и намывных грунтах, подрабатываемых и закарстованных территориях.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 530-2012 Кирпич и камень керамические. Общие технические условия

ГОСТ 12071-2014 Грунты. Отбор, упаковка, транспортирование и хранение образцов

ГОСТ 19281-2014 Прокат повышенной прочности. Общие технические условия

ГОСТ 19912-2012 Грунты. Методы полевых испытаний статическим и динамическим зондированием

ГОСТ 20276-2012 Грунты. Методы полевого определения характеристик прочности и деформируемости

ГОСТ 31938-2012 Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия

СП 14.13330.2014 «СНиП II-7-81* Строительство в сейсмических районах» (с изменением № 1)

СП 15.13330.2012 «СНиП II-22-81* Каменные и армокаменные конструкции» (с изменениями № 1, 2)

СП 16.13330.2017 «СНиП II-23-81* Стальные конструкции»

СП 20.13330.2016 «СНиП 2.01.07-85* Нагрузки и воздействия»

СП 22.13330.2016 «СНиП 2.02.01-83* Основания зданий и сооружений»

СП 24.13330.2011 «СНиП 2.02.03-85 Свайные фундаменты» (с изменением № 1)

СП 27.13330.2011 «СНиП 2.03.04-84 Бетонные и железобетонные конструкции, предназначенные для работы в условиях воздействия повышенных и высоких температур»

СП 28.13330.2012 «СНиП 2.03.11-85 Защита строительных конструкций от коррозии» (с изменениями № 1, 2)

СП 43.13330.2012 «СНиП 2.09.03-85 Сооружение промышленных предприятий» (с изменением № 1)

СП 47.13330.2016 «СНиП 11-02-96 Инженерные изыскания для строительства. Основные положения»

СП 63.13330.2012 «СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения» (с изменениями № 1, 2, 3)

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем своде правил применены следующие термины с соответствующими определениями:

3.1 агрессивная среда: Среда эксплуатации сооружения, вызывающая уменьшение сечений и деградацию свойств материалов отдельных конструкций сооружения во времени.

3.2 воздействие: Явление, вызывающее изменение напряженно-деформированного состояния строительной конструкции.

3.3 газоотводящий ствол: Вертикальная часть газоотводящего тракта, обеспечивающая отвод в атмосферу и рассеивание отводимых газов.

3.4 газоход: Часть газоотводящего тракта, по которому отводимые газы перемещаются от обслуживаемого оборудования (теплового или промышленного агрегата) до дымовой трубы (газоотводящего ствола).

3.5 дивертор: Устройство на газоотводящем стволе, обеспечивающее при необходимости переключение направления потока отводимых газов.

3.6 диффузор: Расширяющийся по ходу движения газа участок газоотводящего тракта.

3.7 защитная система: Система защиты несущего ствола дымовой трубы от агрессивного или температурного воздействия отводимых газов, состоящая из защитной футеровки (газоотводящего ствола), тепловой изоляции, опорных конструкций.

3.8 интерцепторы: Спиралевидные ребра, устанавливаемые в верхней части трубы (обычно металлической), для предотвращения или уменьшения ее резонансных колебаний в ветровом потоке.

3.9 конфузор: Сужающийся по ходу движения газов участок газоотводящего тракта.

3.10 коэффициент сочетаний нагрузок: Коэффициент, учитывающий уменьшение вероятности одновременного достижения несколькими нагрузками их расчетных значений.

3.11 коэффициенты надежности: Коэффициенты, учитывающие возможные неблагоприятные отклонения значений нагрузок, характеристик материалов и расчетной схемы строительного объекта от реальных условий его эксплуатации, а также уровень ответственности строительных объектов.

3.12 лучковая арка: Арка, отношение стрелы подъема которой к пролету менее 1/2.

Примечание - Отношение стрелы подъема лучковой арки и лучкового свода к пролету, как правило, составляет 1/8, 1/12, 1/16 или 1/32, а центральный угол - от 120° до 180° соответственно.

3.13 маркировочная окраска: Окраска высотного сооружения горизонтальными полосами белого и красного (оранжевого) цветов для выделения его на фоне местности с целью обеспечения безопасности полетов воздушных судов.

3.14 молниезащита: Устройство для защиты дымовой трубы и ее отдельных элементов от прямого удара молнии.

3.15 надежность: Способность строительного объекта выполнять требуемые функции в течение расчетного срока эксплуатации.

3.16 несущая конструкция: Конструкция, воспринимающая основные нагрузки и обеспечивающая прочность, жесткость и устойчивость сооружения.

3.17 несущая способность: Максимальный эффект воздействия, при котором в конструкциях, а также в грунтах основания не происходит разрушений любого характера (пластического, хрупкого, усталостного) и потери местной или общей устойчивости.

3.18 полуциркульная арка: Арка, отношение стрелы подъема которой к пролету равно 1/2 и центральный угол равен 180°.

3.19 предельное состояние: Состояние строительного объекта, при превышении характерных параметров которого эксплуатация строительного объекта недопустима, затруднена или нецелесообразна.

3.20 промышленная труба: Высотное сооружение, предназначенное для создания тяги, отвода и рассеивания в атмосфере продуктов сгорания топлива или воздуха, содержащего вредные примеси.

Примечание - Промышленные трубы, отводящие преимущественно продукты сгорания топлива, называются дымовыми, а промышленные трубы, отводящие преимущественно воздух, содержащий вредные примеси, называются вентиляционными.

3.21 разделительная стенка: Конструкция в нижней части ствола трубы или газоотводящего ствола, разделяющая встречные потоки подводимых газов при двух и более вводах газоходов.

3.22 расчетная модель трубы: Модель взаимосвязанной системы «ствол трубы - фундамент - основание», используемая при проведении расчетов и включающая в себя: расчетные схемы, идеализирующие геометрию рассчитываемого объекта; расчетные модели нагрузок и воздействий; расчетные модели напряженно-деформированного состояния; расчетные модели материалов.

3.23 расчетный срок службы: Установленный в нормах проектирования, задании на проектирование или в проектной документации временной период (срок) использования строительного объекта по назначению до его капитального ремонта либо реконструкции при нормальной эксплуатации с предусмотренным техническим обслуживанием.

Примечание - Расчетный срок службы отсчитывается от начала эксплуатации или возобновления эксплуатации после капитального ремонта, реконструкции или расконсервации.

3.24 световое ограждение: Обозначение местоположения высотного сооружения в темное время суток и при плохой видимости с помощью заградительных огней, устанавливаемых на сооружении для обеспечения безопасности полетов воздушных судов.

3.25 светофорные площадки: Площадки, предназначенные для размещения на них и обслуживания заградительных огней светового ограждения трубы, используемые также при осмотрах, обследованиях, техническом обслуживании и ремонтах трубы.

3.26 секция газоотводящего ствола: Укрупненная составная часть газоотводящего ствола, ограниченная температурно-компенсационными стыками, свободным или опорным краями и собранная из нескольких царг с помощью жестких (чаще всего неразъемных) соединений.

3.27 царга: Отдельный конструктивный элемент дымовой трубы или газоотводящего ствола, как правило, цилиндрической формы, имеющий необходимые детали для соединения с аналогичными элементами или смежными частями дымовой трубы или газоотводящего тракта.

4 Общие требования

4.1 Проектирование промышленных дымовых труб (далее - труб) следует выполнять с учетом требований СП 43.13330.2012 (пункты 9.3 и 9.4), при этом должны быть обеспечены эвакуация в атмосферу и эффективное рассеивание отводимых газов до допустимых гигиеническими нормами пределов концентрации вредных веществ и твердых частиц на уровне земли в зоне расположения трубы.

При проектировании труб следует учитывать их уровень ответственности.

4.2 Трубы по конструктивным особенностям делятся:

- на свободностоящие (самонесущие) - кирпичные, армокирпичные, монолитные железобетонные, сборные железобетонные, стальные, из полимерных композитов;

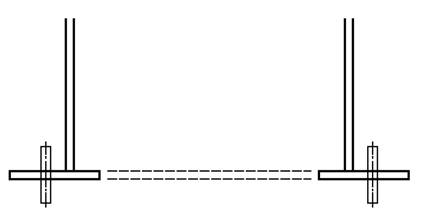

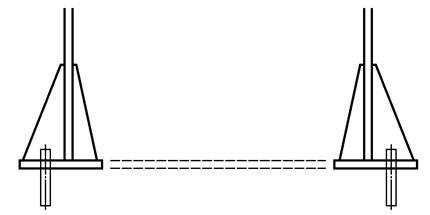

- трубы с оттяжками - стальные, из полимерных композитов;

- трубы в поддерживающем каркасе (башне) - стальные, из полимерных композитов.

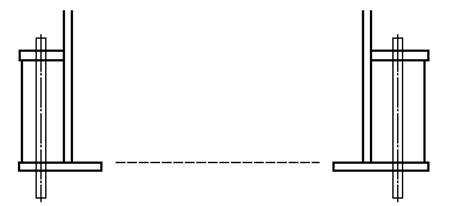

Несколько труб допускается объединять соединительными конструкциями, не препятствующими независимым перемещениям каждой из труб относительно остальных, объединенных в одно сооружение.

Трубы, как правило, устанавливают на собственные фундаменты. Кроме того, трубы могут быть установлены на несущие конструкции технологического оборудования (котлы, котельные установки и т.п.), а также на конструкции зданий и сооружений; при этом все конструкции, на которые устанавливают трубы, должны быть рассчитаны на полный комплекс нагрузок, передаваемый на них от труб.

4.3 Габариты труб и их расчетные характеристики для проектирования определяют в соответствии с СП 43.13330.

4.4 Расчетный срок службы трубы принимают в зависимости от типа трубы и рекомендуемого срока в соответствии с СП 43.13330.

Расчетный срок службы трубы должен быть указан в проектной, рабочей документации и паспорте трубы.

4.5 В местах соединения газоходов с трубой следует предусматривать компенсирующие устройства в виде осадочных швов или компенсаторов, при этом конструкция и расчетная деформация компенсирующих устройств должна исключать возможность передачи каких-либо нагрузок и деформаций от газоходов на трубу и от трубы на газоходы.

4.6 При вводе нескольких газоходов с разных сторон в цокольной части трубы необходимо предусматривать разделительную стенку и выполнять требования по размещению газоходов и ограничениям размеров проемов в трубе для присоединяемых газоходов в соответствии с СП 43.13330.

Высота разделительной стенки должна приниматься не менее полуторной высоты подводящих газоходов по внутренним размерам до зоны врезки газоходов в трубу и быть не менее чем на 1,5 м выше проемов для подвода газоходов.

Разделительная стенка должна исключать возможность соударения потоков газов при входе их в трубу, а также исключать при сжигании твердого топлива заброс золы уноса из работающего газохода в неработающий при временном отключении одного из газоходов.

4.7 Разделительные стенки следует проектировать из кирпича, металла или железобетона. Между разделительной стенкой и футеровкой необходимо предусматривать зазор для компенсации температурных расширений стенки.

4.8 В соответствии с [1] для труб высотой 45 м и более, а также для труб меньшей высоты, для которых эти требования оговорены заданием на проектирование, в проектной и рабочей документации должны быть предусмотрены маркировочная окраска и световое ограждение трубы, обеспечивающие безопасность полетов воздушных судов.

4.9 Во избежание резонанса при совпадении частоты турбулентности дымовых газов с собственной частотой колебаний оболочки из металла или полимерных композитов следует принимать в качестве критерия овализации минимальную частоту 2 Гц.

4.10 Трубы, работающие с образованием конденсата, должны иметь систему сбора конденсата и его отвода в канализацию или специальные емкости. Для этой цели внутри газоотводящих стволов или в конструкции защитной системы устраивают слезниковые пояса, с которых конденсат стекает на перекрытие трубы и далее в конденсатоприемники по конденсатоотводу за пределы дымовой трубы.

Допускается использовать (преимущественно в металлических трубах и трубах из полимерных композитов) конденсатосборные желоба, устраиваемые по всей окружности внутренней стенки газоотводящего ствола, как правило, над вводом газоходов.

Для дымовых труб, работающих с образованием конденсата, скорость дымовых газов в устье трубы должна быть не более 18 м/сек для предотвращения значительного выброса конденсата в атмосферу.

4.11 Для измерения параметров температурно-влажностных, газовых и аэродинамических режимов работы в трубе, как правило, предусматривают установку контрольно-измерительных приборов. В зависимости от условий эксплуатации рекомендуется контролировать следующие параметры отводимых газов:

- температуру;

- влажность;

- запыленность;

- давление (разряжение);

- химический состав отводимых газов.

Для труб с проходным или вентилируемым зазором дополнительно рекомендуется контролировать следующее:

- температуру воздуха в зазоре;

- разность давлений между отводимыми газами и воздухом в зазоре.

Необходимость установки контрольно-измерительной аппаратуры, контролируемые параметры и места расположения первичных приборов должны быть указаны в задании на проектирование.

5 Предельные состояния

5.1 При проектировании труб необходимо учитывать следующие предельные состояния конструкций:

- первая группа предельных состояний - состояния, превышение которых ведет к разрушению любого характера (пластичное, хрупкое, усталостное), исчерпанию несущей способности, потере местной или общей устойчивости;

- вторая группа предельных состояний - состояния, при превышении которых нарушается нормальная эксплуатация трубы, сокращается долговечность или нарушаются условия комфортности.

5.2 Вторая группа предельных состояний характеризуется достижением предельных деформаций и перемещений, а для железобетонных конструкций также ширины раскрытия трещин, значения которых устанавливают из технологических, конструктивных и эстетико-психологических требований. Предельные значения деформаций основания фундаментов для стадии проектирования приведены в таблице 5.1 и должны соответствовать значениям этих деформаций по СП 22.13330.

Предельные значения ширины раскрытия трещин, вычисленной на уровне арматуры в железобетонных конструкциях, указаны в таблице 5.2 (для фундаментов труб высотой 100 м и более, а также для труб повышенного уровня ответственности, как правило, трещины не допускаются).

Горизонтальное перемещение верха трубы от нормативной ветровой нагрузки не должно превышать 1/75 ее высоты. Кроме того, в задании на проектирование может быть указано иное, меньшее предельное значение перемещения верха трубы от ветровой нагрузки, устанавливаемое из эстетико-психологических требований.

Таблица 5.1 - Предельные значения деформации оснований фундаментов

|

Высота трубы Н, м |

Крен iu |

Осадка su, см |

|

Н ≤ 100 |

0,005 |

40 |

|

100 < Н ≤ 200 |

1/(2Н) |

30 |

|

200 < Н ≤ 300 |

1/(2Н) |

20 |

|

Н > 300 |

1/(2Н) |

10 |

|

Примечание - Расчетное значение разности осадки сооружения, включая крен, и осадки подходящих к трубе газоходов за весь период эксплуатации должно быть менее нормируемых деформаций компенсирующих устройств на 10 - 15 %. |

||

Таблица 5.2 - Предельная ширина раскрытия трещин

В миллиметрах

|

Конструкция |

Непродолжительное раскрытие |

Продолжительное раскрытие |

|

Несущий железобетонный ствол |

||

|

Верхняя треть высоты ствола |

0,1 |

- |

|

Нижние две трети высоты ствола |

0,2 |

- |

|

Железобетонный фундамент при степени агрессивности среды |

||

|

Неагрессивная |

0,40 |

0,30 |

|

Слабоагрессивная |

0,20 |

0,15 |

|

Среднеагрессивная |

0,15 |

0,10 |

|

Сильноагрессивная |

0,10 |

0,05 |

|

Примечание - Степень агрессивности среды определяют по СП 28.13330. |

||

5.3 При расчетах труб их фундаменты должны обеспечивать надежность и устойчивость сооружения и удовлетворять условиям по значению краевых давлений в соответствии с СП 43.13330.

5.4 Аэродинамические коэффициенты для различных типов и конструкций труб следует определять в соответствии с СП 20.13330.

6 Нагрузки и воздействия

6.1 Расчеты по предельным состояниям должны обеспечивать:

- безопасную эксплуатацию и надежность трубы;

- предотвращение чрезмерной деформации и перемещения при совместном действии собственного веса, ветровой нагрузки, технологической температуры, сейсмических воздействий с учетом усилий, вызываемых креном фундамента, изгибом ствола трубы, односторонним нагревом солнца. Необходимо учитывать изменение характеристик строительных материалов за счет климатических факторов, температурно-влажностных и агрессивных воздействий дымовых газов и окружающей среды, деградацию свойств материалов за время эксплуатации. При расчетах конструкций труб следует учитывать требования СП 20.13330.

6.2 При расчетах трубы должны быть рассмотрены следующие расчетные ситуации:

- установившаяся - ситуация, имеющая продолжительность того же порядка, что и срок эксплуатации трубы, либо срок эксплуатации трубы между двумя капитальными ремонтами или изменениями технологического процесса;

- переходная - ситуация, имеющая небольшую по сравнению со сроком эксплуатации трубы продолжительность: возведение трубы, капитальный ремонт (реконструкция), разогрев либо остановка трубы;

- особая - ситуация, соответствующая расчету на сейсмические воздействия;

- аварийная - ситуация, соответствующая исключительным условиям работы сооружения, которые могут привести к существенным социальным, экологическим и экономическим потерям;

- для труб повышенного уровня ответственности следует учитывать аварийные расчетные ситуации, имеющие малую вероятность возникновения, но являющиеся опасными сточки зрения последствий достижения предельных состояний, возникающих в связи с обрушением отдельных элементов трубы (части футеровки, элементов несущего каркаса и т.п.), неравномерной осадкой основания, отказом одного из элементов несущих конструкций в связи с неравномерной остаточной осадкой основания, превышающей предельно допустимые значения, приведенные в таблице 5.1.

Расчет на аварийную ситуацию и прогрессирующее обрушение допускается не проводить, если предусмотрены специальные мероприятия, исключающие прогрессирующее обрушение сооружения или его части.

6.3 Подразделение нагрузок на постоянные, длительные, кратковременные и особые, а также коэффициенты сочетаний нагрузок для основных расчетных сочетаний установившейся ситуации и особого сочетания следует принимать по таблице 6.1.

Таблица 6.1 - Нагрузки и коэффициенты сочетаний нагрузок

|

Виды нагрузок |

Коэффициент сочетаний |

|||||

|

Основные сочетания для ситуаций |

Особые сочетания для ситуаций |

|||||

|

Постоянные |

||||||

|

Собственный вес конструкций (ствола, фундамента), футеровки, тепловой изоляции, внутренних газоотводящих стволов, перекрытий, площадок, балконов, лестниц и т.п. |

1 |

1 |

1 |

1 |

0,9 |

|

|

Предварительное натяжение оттяжек для мачтовых конструкций |

1 |

1 |

1 |

1 |

0,9 |

|

|

Длительные |

||||||

|

Вес отложений золы и пыли |

0,95 |

0,95 |

0,95 |

0,95 |

0,8 |

|

|

Воздействия, вызванные креном фундамента (допускаемые значения) |

1 |

1 |

1 |

- |

0,9 |

|

|

Температурное воздействие отводимых газов |

0,7 |

0,7 |

0,7 |

1 |

1 |

|

|

Кратковременные |

||||||

|

Ветровая нагрузка |

1 |

1 |

0,7 |

- |

- |

- |

|

Климатическое температурное воздействие с минимальной температурой |

0,9 |

- |

0,9 |

0,9 |

- |

- |

|

Климатическое температурное воздействие с максимальной температурой |

- |

0,9 |

- |

- |

- |

- |

|

Дополнительный изгибающий момент от силового изгиба ствола |

1 |

1 |

0,7 |

- |

1 |

|

|

Дополнительный изгибающий момент от изгиба ствола за счет одностороннего нагрева солнцем (стальные трубы) |

- |

- |

1 |

- |

- |

|

|

Особые |

||||||

|

Сейсмические нагрузки |

- |

- |

- |

- |

1 |

|

6.4 Цилиндрические трубы и трубы небольшой конусности (уклон до 1,2 %) в соответствии с СП 20.13330 необходимо рассчитывать на резонансное вихревое возбуждение и вызываемое им накопление усталостных повреждений.

Для предотвращения резонансного возбуждения могут быть использованы оттяжки и гасители колебаний - механические либо динамические гасители колебаний, а также гасители колебаний в виде спиральных интерцепторов или прутковой навивки, повышающие собственные частоты трубы до значений, при которых колебания становятся невозможными, механические или аэродинамические гасители колебаний, предотвращающие возникновение резонансного вихревого возбуждения.

6.5 В качестве расчетной схемы трубы следует принимать защемленный в основании консольный стержень постоянного или переменного по высоте сечения.

Для стальных труб и труб из из полимерных композитов с оттяжками расчетная схема принимается в виде консольного стержня, защемленного в основании с упругими опорами в местах оттяжек.

Расчетную длину трубы при определении форм свободных колебаний для свободно стоящих труб следует принимать равной высоте трубы, умноженной на коэффициент 1,12.

6.6 Определение изгибающих моментов в горизонтальных сечениях ствола трубы необходимо проводить по деформированной схеме с учетом дополнительных изгибающих моментов от собственного веса вследствие прогиба трубы от воздействия ветровых нагрузок, температуры, солнечной радиации и крена фундамента. Для железобетонных труб при этом следует учитывать увеличение прогибов за счет образования трещин и нелинейной деформации бетона и арматуры.

6.7 Перепады температур в стенке трубы от воздействия температуры отводимых газов надлежит определять на основании теплотехнических расчетов для установившегося потока тепла при наибольшем значении температуры отводимых газов и расчетной температуре наружного воздуха (средней температуре наиболее холодной пятидневки) и наибольшем значении коэффициента теплоотдачи наружной поверхности.

7 Коэффициенты надежности

7.1 Неблагоприятные отклонения реальных условий эксплуатации от расчетной модели трубы следует учитывать следующими коэффициентами надежности:

- по нагрузке γf;

- по материалу γm;

- условий работы γd;

- по ответственности сооружения γn.

7.2 Нагрузки и воздействия на трубы, коэффициенты надежности по нагрузке, а также возможные сочетания нагрузок следует принимать в соответствии с СП 20.13330 и настоящим сводом правил.

Коэффициенты надежности по нагрузке при расчете по первой группе предельных состояний следует принимать по таблице 7.1.

Коэффициенты надежности по нагрузке при расчете по второй группе предельных состояний и при расчете на особые и аварийные ситуации следует принимать равными единице, если иное не оговорено в задании на проектирование.

7.3 При проектировании труб повышенного уровня ответственности необходимо учитывать коэффициент надежности по ответственности, который должен приниматься не ниже значения γn = 1,1.

Конкретные значения коэффициента надежности по ответственности устанавливает генеральный проектировщик по согласованию с заказчиком в задании на проектирование, при этом коэффициент надежности по ответственности не может быть ниже коэффициента, указанного в федеральных законах, нормах и правилах. На коэффициент надежности по ответственности следует умножать эффекты воздействия (нагрузочные эффекты), определяемые при расчете на основные сочетания нагрузок по первой группе предельных состояний.

При расчетах по второй группе предельных состояний коэффициент надежности по ответственности допускается принимать равным единице.

При расчете на сейсмические нагрузки следует принимать во внимание требования, установленные в СП 14.13330.

Таблица 7.1 - Коэффициенты надежности по нагрузке

|

Вид нагрузки, воздействия |

γf |

|

Ветровая нагрузка |

|

|

Н < 150 м |

1,4 |

|

150 м ≤ H ≤ 300 м |

1,5 |

|

Н > 300 м |

1,6 |

|

Собственный вес конструкций |

|

|

Металлических |

1,05 |

|

Кирпичных и армокирпичных, бетонных и железобетонных со средней плотностью выше 1600 кг/м3, из полимерных композитов |

1,1 |

|

Бетонных и армированных монолитных футеровок, выполняемых на строительной площадке |

1,2 |

|

То же в заводских условиях |

1,1 |

|

Всех видов тепловой изоляции, стяжек, засыпок, защитных и изолирующих слоев, выполняемых на строительной площадке |

1,3 |

|

То же в заводских условиях |

1,2 |

|

Грунты в природном залегании |

1,1 |

|

Грунты на строительной площадке (обратные засыпки и др.) |

1,15 |

|

При расчетах элементов сборных конструкций при транспортировании |

1,8 |

|

При подъеме и монтаже |

1,5 |

|

Примечания 1 При расчетах по первой группе предельных состояний стволов железобетонных и кирпичных труб необходимо дополнительно рассматривать расчетную ситуацию с коэффициентом надежности по нагрузке для собственного веса конструкций γf = 1. 2 Для металлических конструкций, в которых напряжения от собственного веса превышают 50 % общих напряжений, следует принимать для собственного веса конструкций γf = 1,1. 3 При расчете стальных труб и башен коэффициент надежности по ветровой нагрузке следует принимать равным 1,4 при высоте до 100 м включительно и равным 1,5 - при высоте более 100 м. При высоте более 210 м коэффициент надежности следует назначать заданием на проектирование индивидуально. 4 При определении краевых минимальных напряжений в стволах кирпичных труб, краевых минимальных напряжений под подошвой фундаментов, расчете фланцевых болтовых соединений и анкерных болтов металлических труб сжимающая продольная сила, обусловленная собственным весом вышележащих конструкций, принимается с коэффициентом γf = 0,9. |

|

8 Требования к инженерным изысканиям

8.1 В состав инженерных изысканий должны входить следующие основные их виды:

- инженерно-геодезические;

- инженерно-геологические;

- инженерно-гидрометеорологические;

- инженерно-экологические.

8.2 Результаты инженерных изысканий должны быть достоверными и достаточными для установления проектных параметров трубы, выбора оптимального типа основания и фундамента, обоснования мероприятий по обеспечению охраны окружающей среды и мероприятий инженерной защиты.

8.3 Инженерно-геодезические изыскания должны обеспечивать получение:

- топографо-геодезических материалов;

- данных инженерно-топографических планов с учетом расположения существующих зданий, сооружений, инженерных систем и коммуникаций, необходимых для проектирования труб в цифровом либо графическом видах;

- иных сведений, необходимых для разработки проектной документации.

8.4 Инженерно-геологические изыскания должны обеспечивать комплексное изучение инженерно-геологических условий района (площадки, участка) проектируемого строительства, включая:

- рельеф;

- геологическое строение;

- геоморфологические и гидрогеологические условия;

- состав, состояние и свойства грунтов;

- выявление опасных инженерно-геологических процессов;

- исследование инженерно-геологических условий освоенных (застроенных) территорий, в том числе составление прогноза возможных изменений процессов взаимодействия проектируемых объектов с геологической средой с целью получения необходимых и достаточных материалов для проектирования, строительства и эксплуатации.

8.5 Инженерно-геологические изыскания следует выполнять в объеме, требуемом действующими нормативными документами, при этом в составе изысканий должны быть приведены следующие сведения:

- местоположение территории предполагаемого строительства трубы;

- сведения о климатологических и сейсмических условиях и о ранее выполненных исследованиях грунтов и грунтовых вод;

- данные об инженерно-геологических выработках, в том числе: план расположения с указанием координатной сетки и привязкой центра трубы, колонки грунтовых выработок, инженерно-геологические разрезы и все места отбора проб.

8.6 Необходимо использование выработок наряду с выявлением общей инженерно-геологической картины для отбора монолитов и проб с определением физико-механических характеристик грунтов.

8.7 Максимально допускаемое расстояние в плане между выработками в зависимости от сложности инженерно-геологических условий следует принимать по таблице 8.1.

Таблица 8.1 - Расстояние между выработками

|

Инженерно-геологические условия |

Максимальное расстояние между выработками, м |

|

Простые |

40 |

|

Средней сложности |

30 |

|

Сложные |

20 |

8.8 Выработки следует размещать внутри контура проектируемого фундамента: одна - в центре, остальные - равномерно по длине окружности радиусом 5, 10, 15, 20, 25, 30 м для труб высотой 50, 100, 200, 300, 400, 500 м соответственно. Для промежуточных высот труб значения радиусов следует принимать по интерполяции.

Количество выработок для труб любой высоты должно быть не менее четырех.

8.9 Сложность инженерно-геологических условий площадки строительства трубы необходимо определять следующими признаками:

- простые - однородное строение толщи грунта в геоморфологическом и геологическом отношениях (на 10 м глубины выработок не более трех слоев грунта различных по номенклатурным видам, возрасту и генезису с горизонтальным или пологим залеганием);

- средней сложности - неоднородное строение толщи грунта в геоморфологическом и геологическом отношениях (на 10 м глубины выработок более трех слоев, залегающих наклонно или выклинивающихся).

Примечание - В слоях грунта одного и того же номенклатурного вида возможны включения прослоев и линз грунтов иных видов;

- сложные - те же, что и средней сложности, но с проявлением неоднородности грунтов как в горизонтальном, так и в вертикальном направлениях и наличием набухающих, просадочных, засоленных и сильно сжимаемых грунтов при модуле деформации Е < 5·105 Па (50 кгс/см2).

8.10 Глубина проходки грунтовых выработок должна быть выполнена с соблюдением следующих условий:

- минимальную глубину проходки следует принимать по таблице 8.2;

- минимальная глубина проходки для свайных фундаментов должна увеличиваться на величину предполагаемого заглубления концов свай;

- при наличии набухающих, сильно сжимаемых грунтов (илов, торфов, глинистых текучей консистенции и т.д.) глубина проходки должна определяться необходимостью их изучения на всю глубину их залегания и установления глубины залегания подстилающих, более прочных грунтов, но быть не менее значений, указанных в таблице 8.2;

- при наличии в пределах указанных глубин скальных грунтов глубину проходки следует назначать из условия прохождения всей мощности выветривавшегося слоя с заглублением в скальную породу на глубину не менее 1 м.

Таблица 8.2 - Глубина проходки

В метрах

|

Высота трубы |

Глубина |

|

Н ≤ 100 |

20 |

|

100 < Н ≤ 200 |

25 |

|

200 < Н ≤ 300 |

35 |

|

300 < Н ≤ 400 |

45 |

|

400 < Н ≤ 500 |

60 |

8.11 При проведении инженерно-геологических изысканий следует учитывать:

- гидрогеологические условия с указанием высотных отметок, появившихся и установившихся уровней грунтовых вод, амплитуды их колебаний;

- наличие гидравлических связей горизонтов вод между собой и ближайшими открытыми водоемами;

- агрессивность вод в отношении материалов конструкций по СП 28.13330 с учетом возможности ее повышения в процессе эксплуатации трубы.

8.12 При описании грунтов строительной площадки в стратиграфической последовательности с детальным описанием литологических особенностей, условий залегания грунтов следует указывать следующие характеристики грунтов:

- удельную и объемную массы, природную влажность для всех видов грунтов;

- коэффициент пористости для нескальных грунтов;

- гранулометрический состав слоя крупнообломочных и песчаных грунтов;

- число пластичности, показатель консистенции и удельное сопротивление пенетрации для глинистых грунтов;

- модуль деформации Е, расчетные значения угла внутреннего трения φ и удельные сцепления С для всех видов нескальных грунтов;

- временное сопротивление при одноосном сжатии;

- коэффициент размягчаемости и степень выветрелости для скальных грунтов;

- степень растворимости (для скальных грунтов, способных к растворению) не только грунтовыми, но и промышленными агрессивными водами, появление которых возможно в процессе эксплуатации трубы;

- коэффициент выветрелости для крупнообломочных грунтов;

- относительную просадочность и значение начального просадочного давления;

- относительное набухание и усадку, значения давления набухания и влажности набухания для набухающих грунтов;

- количественный и качественный составы засоленных грунтов, степень коррозионной активности грунтов;

- процентное содержание растительных остатков для нескальных грунтов и степень разложения органического вещества для насыпных заторфованных грунтов и торфа.

Вышеуказанные характеристики грунтов следует определять на основании проведения комплексных (лабораторных, полевых, геофизических) исследований показателей свойств грунтов с учетом требований СП 47.13330.

8.13 Монолиты грунтов для лабораторных исследований следует отбирать в соответствии с ГОСТ 12071 из инженерно-геологических выработок для каждого номенклатурного вида грунта не реже чем через 1 м по глубине. Для однородного слоя количество монолитов может быть уменьшено до трех, отбираемых с кровли, середины и подошвы слоя.

8.14 Определение модуля деформации, неоднородности состава и состояния грунтов полевыми методами следует проводить с помощью:

- штампов 5000 см2 (в шурфах), начиная с глубины 5 м от принятой нулевой отметки, 600 см2 (в скважинах) по ГОСТ 20276;

- прессиометров по ГОСТ 20276;

- динамического и статического зондирования по СП 47.13330, ГОСТ 19912.

8.15 Геофизические методы исследований следует применять для определения плотности и влажности грунтов.

9 Проектирование фундаментов

9.1 Конструирование фундаментов

9.1.1 Фундаменты труб следует проектировать железобетонными, с подошвой круглого, многоугольного или кольцевого очертания на естественном или свайном основании в соответствии с СП 13330 и СП 24.13330.

Размеры подошвы фундамента на естественном основании следует принимать по результатам расчетов и с учетом требований к краевым давлениям в соответствии с СП 43.13330 и СП 22.13330, а также с учетом предельных осадок и крена сооружения, указанных в СП 22.13330 и в таблице 5.1.

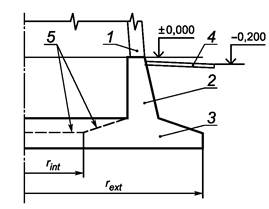

Конструктивная схема фундамента приведена на рисунке 9.1.

1 - ствол

трубы; 2 - стакан фундамента; 3 - фундаментная плита;

4 - отмостка; 5 - очертание фундаментной плиты для кольцевого

фундамента;

rext и rint

- наружный и внутренний радиусы фундаментной плиты

Рисунок 9.1 - Конструктивная схема фундамента

9.1.2 Тип фундамента, его геометрические размеры, глубину заложения необходимо выбирать с учетом:

- данных инженерно-геологических изысканий;

- конструктивных особенностей трубы;

- технологии возведения надземной части трубы;

- расположения и глубины заложения примыкающих газоходов и рядом расположенных других сооружений.

9.1.3 Фундамент может состоять из цокольной части (стакана фундамента) и фундаментной плиты. Кольцевые фундаменты целесообразны, как правило, при диаметрах фундамента более 10 м и если внутренний радиус кольца rint более половины наружного радиуса фундамента rext.

9.1.4 Бетон для стакана фундамента должен соответствовать следующим характеристикам:

- класс по прочности на сжатие не менее В22,5;

- марка по морозостойкости не менее F200;

- марка по водонепроницаемости не менее W8.

Бетон для фундаментной плиты должен соответствовать следующим характеристикам:

- класс по прочности на сжатие не менее В20;

- марка по водонепроницаемости не менее W8;

- марка по морозостойкости не менее F200, а при расположении плиты ниже уровня промерзания грунта, как правило, не нормируется.

В случае наличия агрессивных грунтовых вод следует предусматривать антикоррозионные мероприятия или использовать специальные бетоны в соответствии с СП 28.13330.

9.1.5 Осадочные марки для наблюдения за осадками и креном трубы следует устанавливать на стволе или несущем каркасе трубы на высоте от 0,5 до 1,0 м от планировочной отметки.

В фундаментах труб высотой более 150 м рекомендуется предусматривать не менее четырех осадочных марок, располагаемых, как правило, в специальных колодцах у внешнего края плиты фундамента.

Наблюдение за осадкой фундамента с помощью этих марок необходимо вести с начала бетонирования фундамента, далее в процессе возведения ствола трубы и затем при ее эксплуатации.

9.1.6 Толщину фундаментной плиты следует назначать в соответствии с правилами проектирования железобетонных конструкций по СП 63.13330 таким образом, чтобы вертикальная (поперечная) арматура по расчету не требовалась.

9.1.7 Армирование фундаментной плиты следует принимать по расчету и осуществлять отдельными стержнями, располагаемыми по радиально-кольцевой схеме, либо сварными арматурными сетками прямоугольной или трапециевидной формы. Для поддержания в проектном положении верхней арматуры плиты фундамента следует устанавливать вертикальные плоские или пространственные арматурные каркасы.

9.1.8 При конструировании фундаментов на свайном основании сваи в плане следует располагать по квадратной сетке или по нескольким концентрическим окружностям таким образом, чтобы «грузовые площади», приходящиеся на каждую сваю, были примерно одинаковы, и с соблюдением требований СП 24.13330.

9.2 Расчет оснований фундаментов

9.2.1 Расчет оснований, сложенных дисперсными грунтами, следует выполнять по второй группе предельных состояний (по деформациям). В тех случаях, когда основание сложено скальными грунтами, расчет следует выполнять по первой группе предельных состояний (по несущей способности).

9.2.2 При расчете оснований по деформациям следует руководствоваться СП 22.13330 и определять осадку фундамента s и крен фундамента i. Предельно допустимые значения этих величин указаны в таблице 5.1.

9.2.3 Расчет осадки основания следует выполнять методом послойного суммирования, применяя расчетную схему основания в виде линейно-деформируемого полупространства с условным ограничением глубины сжимаемой толщи Нс. При этом значение Нс и расчетное сопротивление грунта основания R вычисляют в соответствии с СП 22.13330, принимая коэффициент γс2 как для сооружений с жесткой конструктивной схемой при L/Н ≤ 1,5.

9.2.4 При расчете осадки кольцевых фундаментов, удовлетворяющих условию rint ≥ 0,5rext, допускается рассматривать фундамент как ленточный шириной b = rext - rint.

9.2.5 Неоднородность основания по сжимаемости в плане под подошвой фундамента характеризуется изменчивостью приведенных модулей деформации грунта по расчетным вертикалям (выработкам) [2]. Если отношения максимального из приведенных модулей к минимальному не превосходит 1,5, то основание по сжимаемости в плане допускается считать однородным. В противном случае основание должно рассматриваться как неоднородное по сжимаемости в плане.

9.2.6 Средняя осадка фундамента на неоднородном в плане основании должна рассматриваться как отношение к площади подошвы фундамента суммы осадок основания в расчетных точках, умноженных на площадь участков подошвы фундамента, относящихся к этим точкам.

9.2.7 Крен фундамента i вычисляют по формуле

где f - коэффициент, принимаемый равным 1 для фундаментов с подошвой круглого или многоугольного очертания и принимаемый по таблице 9.1 для фундаментов с кольцевой подошвой;

Е и v - модуль деформации и коэффициент поперечной деформации грунта основания (при необходимости их значения принимают средними в пределах сжимаемой толщи Нс);

Mtot - момент внешних сил, вычисляемый на уровне подошвы фундамента относительно ее центральной оси, учитывая увеличение эксцентриситета вертикальных нагрузок за счет изгиба ствола трубы и наклона фундамента.

Для фундаментов с подошвой в форме правильного многоугольника

площадью А в формуле (1) принимают rext

= ![]() .

.

Таблица 9.1 - Поправочный коэффициент при расчете крена кольцевых фундаментов

|

rint/rext |

0,5 |

0,6 |

0,7 |

0,8 |

|

f |

1,006 |

1,013 |

1,030 |

1,067 |

9.2.8 Для неоднородных по сжимаемости в плане оснований крен фундамента следует принимать как сумму двух составляющих. Первая составляющая вызывается моментом, действующим на фундамент, и рассчитывается по формуле (1). Вторая составляющая вызывается неравномерностью осадки фундамента и ее допускается рассчитывать по формуле

|

i = (s1 - s2)/l, |

(2) |

где s1 и s2 - осадки противоположных точек основания под подошвой фундамента, вычисленных по формулам метода послойного суммирования, согласно инженерно-геологическим изысканиям для расчетных вертикалей, проходящих через данные точки;

l - расстояние между точками.

При расчете крена по формуле (2) следует выбирать точки, дающие его наибольшее значение.

9.2.9 Расчет свайных оснований следует выполнять по СП 24.13330, при этом усилия в сваях необходимо определять из расчета свайно-плитного фундамента, учитывая физическую нелинейность деформирования фундаментной плиты с учетом жесткости стакана фундамента и ствола трубы в соответствии с 9.3.

9.3 Расчет круглых и кольцевых фундаментных плит

9.3.1 При расчете фундаментной плиты следует рассматривать ее совместную работу с основанием и верхним строением. Рекомендуется учитывать образование трещин, неупругие деформации железобетона в плите и вызываемое ими перераспределение усилий. Основание и верхнее строение допускается рассматривать как линейно-упругие тела. Расчет проводят по двум группам предельных состояний - по несущей способности и по раскрытию трещин. Предельная ширина раскрытия трещин принимается по таблице 5.2.

Нагрузка на фундамент от ствола трубы (см. рисунок 9.2) сводится к вертикальной осевой силе Ftot и моменту Mtot, который вычисляют относительно подошвы фундамента. Горизонтальную силу, действующую на фундамент, допускается не учитывать. Эти воздействия приводятся к вертикальной нагрузке F, распределенной по кольцу радиусом rf, равному среднему радиусу нижней части ствола трубы

|

F = Fg + Fvcosφ, |

(3) |

где Fg - составляющая нагрузки F от вертикальной силы, вычисляемая по формуле

|

Fg = Ftot/(2πrf); |

(4) |

Fv - максимальное значение составляющей нагрузки F от момента, вычисляемое по формуле

|

Fv = Mtot/(2πrf2); |

(5) |

φ - угол, отсчитываемый от радиального сечения, в плоскости которого действует Mtot.

Рисунок 9.2 - Нагрузки от ствола трубы

В случае однородного в плане основания расчет фундаментной плиты допускается проводить на условную осесимметричную нагрузку F = Fg + Fv. Кроме того, необходимо учитывать вес стакана фундамента, грунта, лежащего на фундаментной плите, собственный вес фундаментной плиты и прочие аналогичные нагрузки.

Примечание - Собственный вес фундаментной плиты допускается не учитывать при песчаном основании, принимать с коэффициентом 0,5 при глинистом основании и учитывать полностью, если фундаментная плита лежит на основании, сложенном слабыми грунтами с модулем деформации Е < 5 МПа, или опирается на свайное основание.

9.3.2 Для фундаментной плиты при осесимметричной нагрузке рекомендуется принимать нелинейные физические уравнения, связывающие изгибающие моменты и кривизны:

где Mr и Мφ - радиальный и окружной изгибающие моменты;

Dr, Dφ, Drφ - жесткости;

ær и æφ - радиальная и окружная кривизны.

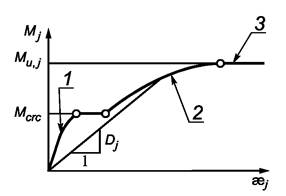

При достижении хотя бы одним из моментов Mr или Мφ значения Мcrc, соответствующего образованию трещин, полагается, что Drφ = 0 и система уравнений (6) распадается на два уравнения. Зависимость «момент - кривизна» для этого случая графически показана на рисунке 9.3. Ее аналитическое выражение определяют уравнениями изгиба железобетонных элементов [2], принимаемых в соответствии с СП 63.13330. При достижении моментом Мj своего предельного значения Mu,j (j принимает значение r или φ) предполагается, что кривизна æj может неограниченно возрастать, тем самым моделируется образование линейного пластического шарнира, перпендикулярного направлению j. Признаком исчерпания несущей способности фундаментной плиты является такое состояние, когда радиальные и кольцевые пластические шарниры смыкаются, образуя замкнутые области. Дальнейшее увеличение нагрузки на фундамент в этом случае возможно лишь за счет сопротивления основания. Различные схемы пластических шарниров, соответствующие принятому критерию исчерпания несущей способности, для кольцевых плит показаны на рисунке 9.4. Аналогичные схемы могут быть составлены для круглых плит.

1 - участок

работы без трещин; 2 - участок работы с трещинами;

3 - участок, соответствующий предельной стадии

Рисунок 9.3 - Зависимость «момент - кривизна»

Рисунок 9.4 - Схемы линейных пластических шарниров при

исчерпании несущей способности кольцевых плит

9.3.3 При расчете фундаментной плиты опирающийся на нее стакан фундамента допускается моделировать кольцевым брусом или усеченной конической оболочкой, ствол трубы - бесконечно длинной цилиндрической или слабоконической оболочкой. Допускается рассматривать их как линейно-упругие тела. Усилия взаимодействия между фундаментной плитой и стаканом фундамента, стаканом фундамента и стволом трубы следует определять по правилам строительной механики из условий совместности деформаций.

9.3.4 Расчетную модель основания допускается принимать в виде линейно-упругого массива. Для однородного основания (см. 9.2.5) рекомендуется модель основания в виде линейно-упругого слоя постоянной толщины, параметры которого Нс, Е, v принимают из расчета основания по деформациям в соответствии с 9.2.3 и 9.2.7. При этом допускается не учитывать заглубление фундамента, а также силы трения и сцепления между подошвой фундаментной плиты и основанием.

Расчет фундаментных плит труб высотой 150 м и более рекомендуется проводить с использованием двух моделей основания. В качестве дополнительной к модели в виде линейно-упругого слоя толщиной Нс рекомендуется использовать модель с постоянным в плане коэффициентом постели (модель Винклера). Значение коэффициента постели k вычисляется по формуле

|

k = s/p, |

(7) |

где s - осадка фундамента;

р - среднее давление под подошвой фундамента, которое принимают из расчета основания по деформациям.

При использовании двух моделей основания армирование фундаментной плиты назначают по огибающей эпюр изгибающих моментов либо огибающей эпюр армирования, полученных в каждом из расчетов.

9.3.5 Свайное основание фундаментной плиты допускается моделировать системой вертикальных упругих опор, жесткость каждой из которых Ср определяют по результатам расчета осадки свайного основания:

|

Cp = Fp/(ns), |

(8) |

где Fp - вертикальная нагрузка на свайное поле;

n - общее количество свай;

s - осадка свайного основания.

При расположении свай по концентрическим окружностям погонные жесткости концентрических кольцевых упругих упор вычисляют по формуле

|

Ck = Cpnk/(2πrk), |

(9) |

где rk - радиус k-й концентрической упругой опоры;

nk - количество свай, расположенных на радиусе rk.

9.3.6 При подземном вводе газоходов и возможности нагрева фундаментной плиты и стакана фундамента необходимо учитывать температурные усилия в фундаменте в соответствии с СП 27.13330.

10 Монолитные железобетонные трубы

10.1 Проектирование железобетонных труб следует выполнять с учетом требований СП 43.13330, СП 63.13330 и настоящего свода правил.

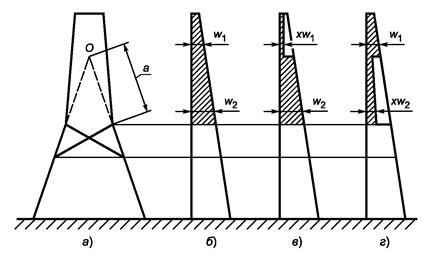

10.2 Ствол железобетонной трубы следует проектировать в виде полого усеченного конуса или цилиндра либо комбинированной формы - в виде сочетания усеченного конуса в нижней части трубы и цилиндрической верхней части. По высоте ствол может иметь постоянный либо переменный уклон наружной поверхности и переменную толщину стенки.

10.3 Геометрические размеры ствола определяют по расчету, а также исходя из конструктивных требований, архитектурных соображений и возможностей оборудования, используемого для возведения трубы.

10.4 Отношение высоты всего ствола или отдельного участка ствола к своему нижнему наружному диаметру должно быть, как правило, не более 20. Толщину стенки назначают по расчету ствола трубы, но не менее 200 мм. Переменный уклон рекомендуется принимать от 0 % вверху до 8 % внизу, а постоянный уклон - от 0 до 3 %.

10.5 Минимальный диаметр устья по технологическим условиям возведения трубы в переставной опалубке должен быть, как правило, не менее 3,6 м.

10.6 Для несущих стволов труб следует применять класс бетона и марки по морозостойкости и водонепроницаемости в соответствии с СП 43.13330.

10.7 Цементы для бетона подбирают в соответствии с СП 28.13330 в зависимости от агрессивности среды эксплуатации.

10.8 Для внутренних газоотводящих стволов из тяжелого, жаростойкого или легкого конструкционного бетона его характеристики принимают следующими:

- класс по прочности на сжатие не менее В15;

- марка по водонепроницаемости не менее W8.

10.9 В качестве рабочей арматуры рекомендуется применять горячекатаную сталь периодического профиля классов А400, А500 и А400С, А500С диаметром от 10 до 28 мм. Стержни диаметром более 28 мм допускается использовать для армирования участков, ослабленных проемами, а также для армирования фундаментов.

В качестве монтажной арматуры и хомутов рекомендуется использовать гладкую арматуру класса А240 диаметром от 6 до 10 мм.

10.10 Армирование стенок стволов труб следует выполнять двойным - с наружной и внутренней сторон.

10.11 Процент армирования горизонтальных и вертикальных сечений ствола следует принимать в соответствии СП 43.13330. Шаг арматурных стержней рекомендуется принимать от 100 до 200 мм, в отдельных случаях, связанных с технологией возведения труб, допускается шаг арматуры от 75 до 350 мм, но не более толщины стенки ствола трубы.

10.12 Вертикальная арматура может устанавливаться группами стержней одной длины (групповое армирование) или отдельными стержнями, располагаемыми вразбежку (обычное армирование).

10.13 При двойном армировании (на наружной и внутренней сторонах стенки ствола трубы) стыки противоположных групп стержней должны располагаться вразбежку.

10.14 Допустимую температуру применения арматуры, выбор состава бетона в зависимости от температуры его нагрева, длину анкеровки и перепуска стержней арматуры, стыкуемых внахлестку, расстояния между стыками, а также методы расчета при нагреве следует принимать в соответствии с СП 27.13330 и СП 63.13330.

10.15 Толщину защитного слоя, расположение стыков вертикальной и кольцевой арматуры, предельную ширину раскрытия трещин в стволе трубы следует принимать в соответствии с СП 43.13330.

10.16 Для опирания футеровки и конструкций, поддерживающих внутренние газоотводящие стволы, следует предусматривать железобетонные консоли с внутренней стороны ствола трубы, которые образуются за счет установки внутренней опалубки под соответствующим углом при бетонировании ствола трубы. Высоту консолей принимают 1250 или 2500 мм.

В местах расположения консолей кольцевую арматуру устанавливают с меньшим шагом, чем на остальных участках ствола, в соответствии с результатами расчета вертикальных сечений.

10.17 Проемы в железобетонном стволе следует усиливать путем дополнительного армирования по контуру проемов вертикальными, горизонтальными и наклонными стержнями. Суммарная площадь дополнительных вертикальных стержней обрамления проема должна быть не менее общей площади сечения вертикальных стержней, перерезанных проемом. Это же требование распространяется на обрамление проема горизонтальными стержнями при высоте проема не более 3 м. Анкеровку дополнительных вертикальных стержней обрамления проема следует принимать длиной от 50 до 80 диаметров арматуры, горизонтальных - 80 диаметров арматуры.

При высоте проема более 3 м с верхней и нижней его сторон устанавливают дополнительную горизонтальную арматуру в количестве, приходящемся на 1/4 высоты проема, но не менее чем на 1,5 м.

Дополнительную вертикальную (горизонтальную) арматуру рекомендуется устанавливать в зоне до 0,15 ширины (высоты) проема от его грани.

В углах проемов дополнительно устанавливают наклонные стержни под углом 45°, суммарную площадь сечения которых около каждого угла следует принимать в интервале от 10 до 15 % площади горизонтальной арматуры обрамления с одной стороны проема. Количество вертикальных и горизонтальных стержней обрамления должно быть не менее четырех с каждой стороны; наклонных стержней - не менее двух в каждом углу. Схема обрамляющего армирования проема приведена на рисунке 10.1.

1 - поперечное армирование (хомуты)

Рисунок 10.1 - Армирование проема дополнительными стержнями

10.18 Для улучшения аэродинамических характеристик цокольной части трубы в зоне ввода газоходов рекомендуется устраивать наклонные перекрытия (пандусы), низ которых находится на отметке низа проема для ввода газохода.

При работе тепловых агрегатов на зольном топливе расчет перекрытия необходимо выполнять с учетом нагрузки от веса золы. В этом случае в проектной документации необходимо указывать значение нагрузки и толщину слоя золы, на которые рассчитано перекрытие. При этом в перекрытии следует пересматривать устройства (бункеры) для удаления золы с поверхности перекрытия.

10.19 Крепление металлоконструкций светофорных площадок, площадок обслуживания, балконов и лестниц на наружной поверхности ствола трубы рекомендуется осуществлять на болтах при помощи закладных деталей с дюбелями, закладываемых в стенку ствола при бетонировании. Для крепления этих металлоконструкций допускается использовать распорные и химические анкеры, рассчитанные на соответствующие нагрузки и допускающие динамические воздействия.

Закладные детали в стволе трубы следует располагать в пределах тела ствола, не выступая при этом за грань опалубки, используемой для возведения ствола.

10.20 Для расчета железобетонного ствола допускается использование расчетной схемы в виде защемленного в основании консольного стержня кольцевого сечения. Определение изгибающих моментов в горизонтальных сечениях ствола трубы следует определять по деформированной схеме с вычислением дополнительных изгибающих моментов от собственного веса, вызванных изгибом ствола трубы от воздействия ветровой или сейсмической нагрузки, крена фундамента, одностороннего нагрева солнцем, а также с учетом технологической температуры. При этом следует учитывать физическую нелинейность и повышение деформативности ствола трубы за счет трещинообразования и пластических свойств железобетона.

10.21 При расчете монолитных железобетонных труб необходимо выполнять следующие расчеты:

- аэродинамический, в результате которого уточняются геометрия газоотводящего тракта и конфигурация несущего ствола;

- теплотехнический, который определяет распределение температур по толщине стенки трубы;

- горизонтальных сечений на воздействие ветра, сейсмических воздействий, собственного веса трубы и градиента температур для определения толщины стенки железобетонного ствола трубы и количества продольной вертикальной арматуры по высоте трубы;

- вертикальных сечений стенки железобетонного ствола трубы на воздействие температуры для определения необходимого количества горизонтальной кольцевой арматуры;

- прогибов трубы для сравнения их с допускаемыми предельными прогибами, а также для определения дополнительных изгибающих моментов от собственного веса трубы и для проверки устойчивости трубы.

10.22 Расчет стволов монолитных железобетонных труб выполняют по двум группам предельных состояний. При этом следует учитывать влияние температуры на расчетные сопротивления бетона, стали, на их модули упругости и другие параметры деформируемости железобетона в соответствии с СП 27.13330.

Распределение температуры по толщине стенки ствола трубы следует принимать по теплоаэродинамическим расчетам ствола для летнего (по средней температуре наиболее жаркого месяца) и зимнего (по средней температуре наиболее холодной пятидневки) режимов работы трубы.

10.23 Расчетные сечения ствола следует назначать через каждые 20 - 30 м по высоте ствола, и вести расчет по предварительно назначенным значениям толщин стенки железобетонного ствола и арматуре для двухстороннего армирования по всей высоте трубы.

10.24 Расчет ствола трубы рекомендуется выполнять с использованием деформационной модели железобетонного стержня кольцевого поперечного сечения в соответствии с СП 63.13330 и с учетом дополнительных требований настоящего свода правил.

10.25 При расчете горизонтальных сечений ствола трубы (см. рисунок 10.2) по деформационной модели уравнения, связывающие усилия и обобщенные деформации в сечении, принимают в виде

|

М = D11æ + D13ε0; |

(10) |

|

N = D13æ + D33ε0, |

(11) |

где М - изгибающий момент, определяемый относительно горизонтальной оси;

N - вертикальная сила, обусловленная весом вышележащей части трубы;

ε0 - относительная вертикальная деформация на пересечении выбранных осей (в точке О);

æ - кривизна продольной оси в плоскости действия изгибающего момента М;

Dij (i,j = 1,3) - жесткостные характеристики, определяемые по формулам

|

|

(12) |

|

|

(13) |

|

|

(14) |

Abi, Zbi - площадь, координаты центра тяжести i-го участка бетона, на которые условно разбивается сечение;

Asj, Zsj - - площадь, координаты центра тяжести j-го стержня арматуры;

Еb - модуль упругости бетона;

Es - модуль упругости арматуры;

vbi - коэффициент упругости бетона i-го участка;

vsj - - коэффициент упругости j-го стержня арматуры.

σbi - напряжение в i-м участке бетона; σsj - напряжение в j-м стержне арматуры

Рисунок 10.2 - Расчетная схема горизонтального сечения ствола трубы

Значения коэффициентов vsj и vbi определяют по диаграммам состояния арматуры и бетона, принятым в СП 63.13330. При этом значения напряжений и относительных деформаций в базовых точках диаграмм состояния определяют с учетом влияния температуры нагрева бетона и арматуры согласно СП 27.13330.

Для труб с монолитной футеровкой при расчете ствола по деформационной модели учитывают различие диаграмм состояния бетона ствола и бетона футеровки.

10.26 Расчет горизонтального сечения по прочности проводят из двух условий:

|

|εb,max| ≤ εb,ult, εs,max ≤ εs,ult, |

(15) |

где εb,max - относительная деформация наиболее сжатого волокна бетона в нормальном сечении ствола трубы от внешних нагрузок и воздействий;

εs,max - относительная деформация наиболее растянутого стержня арматуры в нормальном сечении ствола трубы от внешних нагрузок и воздействий;

εb,ult - предельное значение относительной деформации бетона при сжатии, принимаемое согласно СП 27.13330, с учетом температуры нагрева бетона;

εs,ult - предельное значение относительной деформации удлинения арматуры, принимаемое согласно СП 27.13330, с учетом температуры ее нагрева.

Значения коэффициентов vbi для всех участков бетона в сечении допускается определять по диаграмме состояния бетона с базовыми точками, установленными при средней по толщине стенки трубы температуры нагрева.

Если при этом условия (15) не выполняются, то значения коэффициентов vbi следует уточнять в зависимости от температуры нагрева i-го участка бетона, принимаемой в соответствии с установленным расчетом распределением температуры по толщине стенки ствола трубы.

10.27 Распределение напряжений в горизонтальных сечениях и определение кривизны расчетных участков допускается проводить в соответствии с указаниями, приведенными в [3].

10.28 Последовательность расчета ствола трубы по первой группе предельных состояний должна состоять в следующем:

- для всех горизонтальных сечений ствола, исходя из конструктивных требований, следует задавать толщину стенки и количество вертикальной арматуры на 1 м длины окружности ствола, устанавливаемой у наружной и внутренней граней сечения. В расчете прочности горизонтальных сечений принимают суммарную площадь наружной и внутренней арматуры As + A's со средним радиусом установки r = 0,5(rнар + rвн);

- определяют нормальные силы N (от собственного веса ствола, футеровки, площадок и т.п.) и изгибающие моменты от суммарной расчетной ветровой нагрузки с учетом ее динамической составляющей. В первом приближении изгибающие моменты определяют без учета влияния прогиба трубы;

- определяют относительный эксцентриситет приложения нормальных сил, по которому определяют выходящие нагрузки за пределы ядра сечения, т.е. сечение сжато или имеет растянутую зону;

- при наличии растянутой зоны сечения в нем определяют напряжения в арматуре, а также напряжения в бетоне ствола в сжатой зоне сечения. В зонах ослабленных проемами газоходов напряжения в сечениях ствола следует определять с учетом значения этих ослаблений;

- определяют кривизну оси ствола трубы в каждом сечении, при этом прогиб ствола трубы от расчетного ветра следует суммировать с прогибами от крена фундамента;

- вычисляют дополнительный момент Мдоп от эксцентричного приложения нормальных сил вследствие прогиба трубы;

- с учетом Мдоп находят суммарный изгибающий момент для второго приближения;

- по изгибающему моменту второго приближения определяют кривизну и прогибы трубы, вычисляют новый дополнительный момент и, суммируя его с исходным моментом М1, получают момент третьего приближения М3, который, как правило, должен отличаться от М2 не более чем на 5 % и являться окончательным;

- принимая окончательное значение суммарного изгибающего момента, определяют новые окончательные значения эксцентриситета С0 и угла β, ограничивающего сжатую зону сечения, и вычисляют окончательные значения напряжений в бетоне и арматуре;

- определяют напряжения в бетоне сжатой зоны сечения от воздействия температуры;

- при условии, что относительный эксцентриситет приложения внешних сил не выходит за пределы ядра сечения, напряжения в арматуре не учитывают и определяют только сжимающие напряжения в бетоне.

10.29 При расчете ствола трубы по второй группе предельных состояний расчет сечений следует проводить в следующем порядке:

- определяют кривизну и отклонения трубы, дополнительные моменты от прогиба трубы. Эти расчеты следует выполнять в той же последовательности, что и расчеты от расчетных нагрузок. При этом к суммарным прогибам от нормативного ветра и крена фундамента должны быть добавлены прогибы ствола трубы от его одностороннего нагрева солнечной радиацией;

- определяют ширину раскрытия горизонтальных трещин;

- определяют изгибающий момент, который может воспринять сечение, и вычисляют значение момента образования трещин.

10.30 Расчет вертикальных сечений следует выполнять на действие температурного перепада по толщине железобетонной стенки в соответствии с СП 27.13330.

11 Сборные железобетонные трубы

11.1 Сборные железобетонные трубы следует проектировать из отдельных цилиндрических царг заводского изготовления. Нижние царги следует проектировать с большей толщиной стенки, чем верхние. Для сопряжения царг с разными диаметрами и с разной толщиной стенки следует предусматривать переходные царги.

11.2 Габариты царг следует назначать с учетом удобства их транспортирования и монтажа. Толщину несущей железобетонной стенки необходимо принимать по расчету, но не менее 100 мм.

11.3 Рабочую вертикальную арматуру царг выполняют в виде сварных каркасов, каждый из которых состоит из двух стержней, проходящих по всей высоте царги и приваренных на концах к опорным пластинам для шпилек. Горизонтальную арматуру царг следует устанавливать у наружной поверхности стенки ствола и допускается проектировать в виде колец или спирали. Армирование царг должно удовлетворять требованиям 10.9 - 10.15.

11.4 Отношение высоты всего ствола или его отдельного участка к своему наружному диаметру должно быть не более 20.

11.5 Соединение царг между собой следует осуществлять на высокопрочных шпильках и болтах. Для соединительных шпилек следует использовать высокопрочные коррозионно-стойкие стали. Размеры ниш для установки шпилек следует назначать с учетом возможности затяжки шпилек гаечными и сборочными ключами.

11.6 Для труб высотой до 30 м следует предусматривать не менее десяти шпилек на стык, для труб большей высоты - не менее 16.

11.7 При температуре отводимых газов до 250 °С и использовании в качестве топлива в тепловых агрегатах природного газа, малосернистых углей и мазутов для изготовления царг рекомендуется применять жаростойкие бетоны класса по прочности не ниже В25 с шамотными заполнителями.

Для труб, эксплуатируемых при этих температурах, но с использованием высокосернистого топлива, следует применять жаростойкий бетон класса не ниже В25 на основе литого шлакового щебня из металлургических шлаков, шлаковой пемзы, портландцемента и тонкомолотой добавки, в качестве которой используют андезитовую муку или молотую шлаковую пемзу.

11.8 При температуре эксплуатации трубы выше 250 °С, а также при наличии конденсата следует предусматривать внутреннюю футеровку для защиты ствола трубы от агрессивного воздействия газов.

11.9 Для защиты раствора в стыках царг, стыковочных шпилек и гаек, а также для улучшения архитектурного облика сооружения рекомендуется стыки царг с наружной стороны трубы закрывать декоративными кольцевыми защитными накладками шириной не менее 300 мм из листового алюминия или из окрашенной с двух сторон листовой стали.

11.10 Для крепления ходовой лестницы к стволу трубы должны быть предусмотрены закладные детали или дюбели, устанавливаемые в стенку царги при ее бетонировании.

11.11 Светофорную площадку рекомендуется проектировать из элементов, собирающихся на болтах. Для ее крепления к трубе следует предусматривать стальные опорные пластины, которые устанавливают встык верхней и предпоследней царг, пропуская шпильку в отверстие опорной пластины.

11.12 Расчет сборных труб следует выполнять в соответствии с 10.23 с учетом податливости стыков царг [3]. Кроме того, при расчетах необходимо рассмотреть расчетные ситуации, соответствующие транспортированию и монтажу царг.

12 Кирпичные трубы

12.1 Кирпичные трубы допускается применять во всех отраслях промышленности для отвода дымовых газов с широким диапазоном температуры отводимых газов.

12.2 Кирпичные трубы следует проектировать для I - IV районов по ветровой нагрузке, армированные (армокирпичные) кирпичные трубы допускается применять в V - VII районах по ветровой нагрузке в соответствии с СП 20.13330.

12.3 Ствол трубы должен состоять из цоколя, собственно ствола и оголовка.

12.4 Ствол кирпичной трубы рекомендуется проектировать в виде усеченного конуса (цоколь трубы может быть цилиндрической формы). Наклон образующей поверхности ствола трубы к вертикали рекомендуется принимать постоянным, в пределах от 0,02 до 0,04.

12.5 Высоту цоколя следует принимать с учетом архитектурного оформления наружной поверхности трубы, а также в зависимости от размеров подводящих газоходов (в случае наземного ввода газоходов).

12.6 Цоколь рекомендуется выполнять цилиндрической формы, который должен заканчиваться ступенчатым карнизом, при этом утолщение стенки на каждом из рядов при устройстве карниза рекомендуется принимать в 1/4 кирпича.

12.7 Число проемов в цоколе для ввода газоходов не должно быть более трех в одном сечении, при этом ослабление конструкции должно составлять не более 30 % площади сечения.

12.8 Усиление ослабленного сечения необходимо проводить за счет пилястр в зоне проемов и армирования кладки.

Отсутствие стяжных колец в зоне ослабления должно быть компенсировано горизонтальной арматурой, суммарная площадь поперечного сечения которой должна быть не менее площади поперечного сечения отсутствующих колец.

12.9 Проемы в кладке ствола трубы необходимо перекрывать полуциркульными арками или железобетонными перемычками. Применение лучковых арок не допускается.

12.10 Высота труб должна составлять не более 100 м; диаметр устья (по футеровке) из технологических условий возведения трубы - не менее 1,2 м.

12.11 Толщину кладки стен трубы следует принимать по расчету, но не менее 1,5 кирпича. Изменение толщины ствола выполняют уступами путем уменьшения толщины стен на полкирпича по высоте. Эти уступы используют для опирания футеровки.

Допускается использовать для опирания футеровки консоли, образованные напуском кладки несущего ствола внутри трубы.

Высоту участков трубы с постоянной толщиной стенки рекомендуется принимать не более 12 м.

12.12 Для восприятия растягивающих температурных усилий в вертикальных сечениях от неравномерного по толщине нагрева ствола дымовыми газами с наружной стороны ствола устанавливают стяжные кольца из полосовой стали. Сечение и шаг установки стяжных колец принимают в соответствии с СП 43.13330.

12.13 Расчет горизонтальных сечений по несущей способности, а также вертикальных сечений на температурные воздействия следует проводить в соответствии с СП 15.13330, СП 43.13330.

12.14 При расчетах горизонтальных сечений по первой группе предельных состояний и расчетах на особое сочетание нагрузок не допускается, чтобы эксентриситет продольной силы (равнодействующая приложения всех воздействующих на ствол трубы нагрузок в горизонтальном сечении) выходил за пределы ядра сечения трубы. При отсутствии в сечении проемов радиус ядра сечения трубы r, м, определяют по формуле

|

r = 0,125(D2 + d2)/D, |

(16) |

где D - наружный диаметр сечения, м;

d - внутренний диаметр сечения, м.

12.15 В случае невозможности соблюдения условия по 12.14 следует использовать армокирпичную кладку, в которой вертикальные растягивающие усилия воспринимают арматурные стержни, заложенные внутрь кладки.

12.16 Расчет горизонтальных сечений, ослабленных проемами, необходимо выполнять с учетом изменения положения центра тяжести и фактических геометрических характеристик сечения трубы.

12.17 Расчет вертикальных сечений на температурные усилия, вызванные перепадом температуры по толщине стенки ствола для зимнего режима работы (по средней температуре наиболее холодной пятидневки), следует выполнять в соответствии с СП 43.13330.

12.18 Стяжные кольца следует устанавливать с предварительным натяжением колец с усилием затяжки равным 50 МПа, которое следует учитывать при расчете вертикальных сечений.

12.19 Расчет вертикальных сечений армокирпичных труб следует производить с учетом совместной работы горизонтальной арматуры и стяжных колец.

12.20 Для кладки стволов кирпичных труб следует применять керамический кирпич по ГОСТ 530 с учетом требований СП 43.13330.

12.21 Для подъема на трубу следует предусматривать наружные ходовые скобы из круглой стали диаметром от 20 до 30 мм, закладываемые в кладку на глубину не менее 250 мм. Скобы следует устанавливать с шагом по высоте 375 мм в два вертикальных ряда вразбежку с расстоянием между осями рядов 300 мм.

12.22 Несущие конструкции наружных площадок следует проектировать в виде консольных балок двутаврового сечения, закладываемых в кладку на глубину не менее 380 мм. Панели настила и ограждение площадок следует крепить к балкам болтовыми соединениями.

13 Стальные трубы

13.1 При выборе схемы устройства и геометрической формы стволов стальных труб следует учитывать количество и уровни подводящих газоходов, а также наличие:

- шумоглушителя;

- дождевой заслонки;

- шиберных заслонок;

- дивертора;

- устройств для сбора, выгрузки пылевых отложений;

- других технологических устройств.

13.2 Для фланцевых соединений следует применять болты повышенной прочности без контролируемого натяжения или высокопрочные болты с натяжением на заданное усилие. Требования по установке болтов принимают по СП 16.13330. Диаметр болтов рекомендуется принимать не менее 16 мм. Расчет болтового соединения следует выполнять с учетом эксцентриситета нагрузки, передаваемой оболочкой. Для уменьшения толщины фланца и снижения краевого эффекта в зоне стыка стенки царги и фланца допускается проектировать короткие вертикальные ребра, равномерно расположенные по периметру и приваренные к фланцу и стенке царги. Количество ребер и болтов, толщину фланцев определяют расчетом. Комбинированные соединения, в которых расчетная нагрузка может быть воспринята только при одновременной работе болтового и сварного соединений, не допускаются.

Предварительное натяжение высокопрочных болтов следует выполнять для предотвращения раскрытия стыков при изгибе трубы под нагрузкой и из этих условий определять заданное усилие натяжения болтов.

13.3 Расчеты конструкций необходимо выполнять в соответствии с СП 16.13330 и СП 20.13330 из условия упругой работы материала. Рекомендуется выполнять расчеты методом конечных элементов с применением моделей, описывающих реальные геометрические параметры конструкций.

13.4 При проектировании стальных труб в соответствии с СП 16.13330 требуется выполнение следующих расчетов:

- по несущей способности;

- общей устойчивости ствола;

- местной устойчивости ствола;

- усталости элементов стальных конструкций;

- деформациям ствола.

13.5 Расчет по несущей способности следует выполнять с целью подтверждения отсутствия потери устойчивости оболочки в результате действия расчетных нагрузок. Необходимо выполнять проверку оболочки на прочность, а также на общую и местную устойчивость.