Акционерное

общество

«Всероссийский научно-исследовательский институт сертификации»

АО «ВНИИС»

РЕКОМЕНДАЦИИ

СИСТЕМА МЕНЕДЖМЕНТА КАЧЕСТВА.

ИДЕНТИФИКАЦИЯ И

ПРОСЛЕЖИВАЕМОСТЬ ПРОДУКЦИИ

НА ПРЕДПРИЯТИИ (В СООТВЕТСТВИИ С ПОЛОЖЕНИЯМИ

СТАНДАРТОВ ИСО СЕРИИ 9000)

Р 50-601-36-2018

(Взамен Р 50-601-36-93)

Москва 2018

Рекомендации разработаны АО «ВНИИС» в 2018 г.

Утверждены Приказом АО «ВНИИС» № 9 от 03.05.2018

Исполнители: к.э.н. Галеев В.И., Дворук Т.Ю., Севко Е.А.

СОДЕРЖАНИЕ

Введение

Одним из важнейших элементов системы менеджмента качества, во многом определяющим эффективность ее функционирования, является механизм идентификаций, позволяющий обеспечить прослеживаемость продукции на всех стадиях ее жизненного цикла и по всему технологическому циклу изготовления. В соответствии с требованиями МС ИСО 9001:2015 (ГОСТ Р ИСО 9001-2015):

Организация должна использовать подходящие способы для идентификации выходов, когда это необходимо для обеспечения соответствия продукции и услуг.

Организация должна идентифицировать статус выходов по отношению к требованиям, относящимся к мониторингу и измерениям, по ходу производства продукции и предоставления услуг.

Организация должна управлять специальной идентификацией выходов, когда прослеживаемость является требованием, регистрировать и сохранять документированную информацию, необходимую для обеспечения прослеживаемости, (п. 8.5.2 ИСО 9001:2015).

Проблема идентификации многогранна и распространяется, в соответствии с идеологией стандартов ИСО серии 9000, на материалы, комплектующие изделия, полуфабрикаты, готовую продукцию, документированную информацию, контрольно-измерительные оборудование и т.д. В настоящих Рекомендациях рассматриваются различные аспекты организации идентификации и прослеживаемости, которые, в соответствии с идеологией стандартов ИСО серии 9000, затрагивают закупленную продукцию, полуфабрикаты и готовую продукцию, документированную информацию, контрольно-измерительные оборудование и пр.

1 Область применения

Рекомендации предназначены для применения руководителями и специалистами предприятий и организаций при разработке или совершенствовании системы менеджмента качества (а также иных систем менеджмента, например, системы менеджмента бережливого производства), внедрении механизмов идентификации и прослеживаемости применительно к конкретным условиям производства.

Рекомендации носят универсальный характер и могут применяться в различных отраслях промышленности.

2 Нормативные ссылки

ГОСТ Р ИСО 9000-2015 Системы менеджмента качества. Основные положения и словарь

ГОСТ Р ИСО 9001-2015 Системы менеджмента качества. Требования

ГОСТ Р ИСО 9004-2010 Менеджмент для достижения устойчивого успеха организации. Подход на основе менеджмента качества

ГОСТ Р 56020-2014 Бережливое производство. Основные положения и словарь.

3 Термины и определения

В настоящих Рекомендациях используются термины и определения, данные в ГОСТ Р ИСО 9000-2015 (ИСО 9000:2015), а также в ГОСТ Р 56020-2014 «Бережливое производство, основные положения и словарь».

4 Основные положения

4.1. Работы по идентификации и прослеживаемости

осуществляются на всех этапах жизненного цикла продукции (услуги) и охватывают все основные элементы производства.

4.2. В системе менеджмента качества процедуры идентификации и прослеживаемости должны обеспечивать возможность:

- снижения рисков;

- учета и подтверждения статуса всех объектов, подлежащих идентификации и прослеживаемости;

- формирования определенной сферы знаний организации;

- оптимизации потока создания ценности;

- определения места и времени появления дефекта (несоответствия);

- определение местонахождения всего объема продукции с выявленным дефектом;

- отзыва, изоляции и учета дефектной продукции;

- проведения оперативного и систематического анализа причин дефектов и выработки корректирующих воздействий;

- учета продукции для целей оперативного управления производства.

4.3. Обеспечение прослеживаемости достигается за счет идентификации соответствующего объекта (маркирование), внедрения сопроводительных документов (маршрутные карты, сопроводительные талоны и т.д.) или других носителей информации, а также последовательной регистрации данных об объекте идентификации, по всей технологической цепочке от поступления на предприятие материала и комплектующих изделий до упаковки и отправки готовой продукции или регистрация данных об объекте в рамках соответствующего процесса (управление документированной информацией, управление персоналом и т.д.).

4.4. Основными задачами специалистов организации при разработке и оптимизации подходов к идентификации и прослеживаемости являются:

- определение объектов идентификации;

- определение соответствующих (подходящих) способов идентификации и правил их применения;

- установление ответственности за выполнение идентификации;

- обучение персонала применению установленных способов иднтификации;

- разработка механизма прослеживаемости объектов идентификации с учетом выбранных способов;

- формирование соответствующих баз данных и разработка порядка управления ими;

- при необходимости разработка документированной информации, регламентирующей порядок идентификации и прослеживаемости.

4.5. Необходимо обеспечить сквозной характер механизма идентификации и прослеживаемости по всему жизненному циклу, что, в том числе, достигается за счет:

- учета в системе менеджмента качества организации способов идентификации закупленной продукции (сырья, материалов, комплектующих и т.д.), которые были использованы поставщиком (маркировка, этикетирование, сопроводительная документация и пр.). При необходимости, организация может установить дополнительные требования к идентификации закупленной продукции, что должно быть отражено в договорных документах.

- разработки соответствующих способов внутризаводской индивидуальной (единичной) и (или) партионной (групповой) идентификации деталей, сборочных единиц, полуфабрикатов, готовых изделий. Регистрация данных об объектах идентификации осуществляется персоналом при запуске материала или заготовок в производство, передаче деталей незавершенного производства на склад или в смежный цех для последующей обработки, проведении контроля качества изготовленных деталей или сборочных единиц, учете и изоляции несоответствующей продукции, упаковке готовой продукции и т.д. Если прослеживаемость продукции является четко определенным требованием, то в пределах этих требований отдельные единицы продукции или партии должны иметь единый характер идентификации. Как правило, отдел складской логистики (склад) несет ответственность за наличие и сохранность маркировки продукции (закупленной, принятой на ответственное хранение, готовой) и сопроводительной документации в процессе их приемки и хранении. За идентификацию продукции в процессе производства и за нанесение дополнительной маркировки (при необходимости) ответственность несут производственные подразделения (цеха).

- соблюдения требований к идентификации готовой продукции при поставке ее потребителю (соответствие нормативно-технической документации на продукцию). Организация, по требованию потребителей, может применить дополнительные способы идентификации поставляемой продукции, если такое требование отражено в договорных документах.

4.6 Идентификация собственности потребителей

Организация должна проявлять заботу о собственности потребителей или внешних поставщиков, когда она находится под управлением организации или используется ею.

Организация должна идентифицировать, верифицировать, сохранять и защищать собственность потребителя или внешнего поставщика, предоставленную для использования или включения в продукцию и услуги.

Способы идентификации собственности потребителя выбираются исходя из сущности объекта, при необходимости подлежат согласованию с потребителем, гарантируют сохранение качественных характеристик собственности потребителя.

Примечание - Собственность потребителя или внешнего поставщика может включать в себя материалы, компоненты, инструменты и оборудование, недвижимость, интеллектуальную собственность и персональные данные.

4.7 Идентификация несоответствующей продукции

Организация должна обеспечивать идентификацию и управление результатами процессов, которые не соответствуют требованиям, в целях предотвращения их непредназначенного использования или поставки. Порядок идентификации несоответствующей продукции должен быть разработан наиболее тщательно, т.к. непреднамеренное использование несоответствующей продукции влечет за собой серьезные потери и риски, как внутри организации, так и у потребителя. Для идентификации несоответствующей продукции помимо типовых способов (маркировка, бирки, ярлыки) может применяться такой способ, как создание «изоляторов брака», в которые перемещается несоответствующая продукция сразу же после ее выявления. Площадь (пространство), отведенное под «изолятор брака» должна быть четко идентифицирована. Должны быть определены дальнейшие действия с несоответствующей продукцией: методы идентификации единиц несоответствующей продукции в зависимости от выбранного типа управления (коррекция, исправление, утилизация).

4.8. Особое значение идентификация продукции имеет для подтверждения статуса контроля и испытаний.

Факт проверки материалов и узлов должен идентифицироваться в течение всего производственного процесса. Такая идентификация может осуществляться с помощью штампов, этикеток, ярлыков, надписей, системы обозначений, транспортных упаковочных единиц или же сопроводительных контрольных карт. Такая идентификация позволяет отличить проверенный материал от непроверенного и установить факт приемки продукции на данном этапе проверки. Кроме того, она также обеспечивает прослеживаемость до следующего звена, ответственного за операцию.

4.9. В процессе производства осуществляется движение двух потоков: материального (сырья, материалов, деталей, узлов и т.д.) и информационного (данных о сырье, материалах, деталях, узлах и т.д. на бумажных и других носителях, сопровождающих материальный поток).

Необходимым условием достижения эффективного механизма прослеживаемости по всему потоку создания ценности, от разработки концепции продукции до запуска в производство и от принятия заказа до доставки ее потребителю, а при необходимости, и в процессе послепродажного обслуживания, является обеспечение однозначной связи материального и информационного потоков. Это означает, что информационный поток должен быть непрерывным по всей технологической цепочке, объективно отражать изменения продукции в процессе производства, сохранять отличительные признаки объекта идентификации.

4.10. Процедуры идентификации и прослеживаемости должны быть «встроены» в производственный процесс и увязаны с действующей в организации системой оперативного планирования, а также с другими сопряженными видами производственной деятельности.

4.11. В зависимости от условий производства идентификация может быть либо индивидуальной, либо партионной (групповой). Индивидуальная идентификация предполагает маркировку и прослеживание непосредственно каждой детали или сборочной единицы с помощью, например, бирок, ярлыков или клеймения. Индивидуальная идентификация характерна для единичного или мелкосерийного производства.

Партионная (групповая) идентификация предполагает маркировку совокупности комплектующих изделий, заготовок, деталей или материала либо в размере партии, либо ее части, либо комплекта в сборочном производстве. В этом случае соответствующей маркировке подвергается технологическая тара (связка металла, бухта и т.д.), в которой по технологической цепочке движется строго определенное количество заготовок или деталей. Партионная идентификация характерна для массового производства сравнительно простых изделий, например, заготовок или сборочного производства с большой номенклатурой комплектующих, например, производство телевизоров и т.п.

Независимо от условий производства индивидуальной идентификации могут также подвергаться детали или сборочные единицы, имеющие, например, значительную стоимость изготовления и (или) критическое значение для показателей (параметры) по безопасности конечной продукции, а также изделия, изготовленные с применением специальных процессов.

4.12. В соответствии с принципами системы менеджмента качества процессы идентификации и прослеживаемости в организации должны быть объектом внутреннего аудита (проверки).

4.13. При организации и проведении работ по идентификации и прослеживаемости следует руководствоваться технической и экономической целесообразностью внедрения того или иного способа идентификации с учетом анализа рисков.

4.14. В общем случае, комплекс работ по разработке и внедрению на предприятии процессов идентификации и прослеживаемости включает следующие взаимосвязанные направления:

- техническое (технологическое) обеспечение (см. раздел 5);

- информационное обеспечение (см. раздел 6);

- организационное обеспечение (см. раздел 1).

4.15. Несмотря на то, что ИСО 9001:2015 не требует наличия документированной процедуры, регламентирующей порядок идентификации и прослеживаемости продукции ее наличие поможет специалистам организации повысить результативность работы, снизить риски, связанные с идентификацией и прослеживаемостью, а также сохранить знания, что особенно важно для крупных организаций, имеющих сложные технологические цепочки и бизнесе-модели. При этом такие процедуры могут быть регламентированы как в документах по различным элементам системы менеджмента качества, так и представлены в специальном самостоятельном документе.

4.16. При модернизации продукции или изменении технологических процессов ее изготовления действующие процедуры идентификации и прослеживаемости должны быть адаптированы к новым условиям производства и видам выпускаемой продукции.

5.

Техническое (технологическое) обеспечение

идентификации прослеживаемости

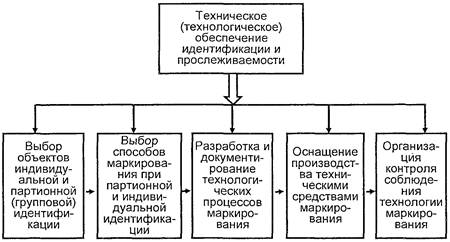

5.1. Комплекс работ по техническому (технологическому) обеспечению идентификации и прослеживаемости на предприятии включает разработку технологии маркирования применительно к конкретным объектам идентификации, внедрение и поддержание в управляемых условиях технических средств и процессов маркирования. Состав задач технического обеспечения приведен на рисунке 1.

5.2. Маркирование представляет собой процесс нанесения на объект идентификации соответствующей информации в виде совокупности знаков, шифров, символов и т.д., отражающей отличительные признаки объекта.

Маркировка как результат маркирования подразделяется на графическую (слово, буква, цифра, символ), изобразительную (рисунок, фигура и т.д.), пространственную (рельефное изображение) и комбинированную. Одной из разновидностей маркирования является прикрепление к объекту идентификации специально изготовленных табличек, бирок, шильдиков, на которые наносится информация. Способы маркирования должны быть частью технологического процесса изготовления продукции и регламентироваться в соответствующей технической документации.

Рис. 1 Состав задач технического обеспечения идентификации и прослеживаемости

5.3. Решение задач технического (технологического) обеспечения осуществляется с учетом следующих факторов:

- типа и характера производства;

- вида выпускаемой продукции;

- размеров, конфигурации и физико-химических свойств материалов, применяемых в изделии;

- уровня организации производства, в т.ч. степени автоматизации и механизации технологических процессов;

- особенностей и количества наносимой информации для обеспечения прослеживаемости;

- возможностей применения стандартизованных технических средств;

- экономичности, с точки зрения затрат на качество.

5.4. Способы маркирования объектов идентификации (механические, физико-химические, электрофизические и т.д.) не должны ухудшать показатели качества объекта идентификации: материала, детали, сборочной единицы, готового изделия.

5.5. Как элементы технологического процесса изготовления продукции способы маркирования должны быть объектом операционного контроля и внутреннего аудита (проверки) системы менеджмента качества.

5.6. Технические средства, применяемые для выбранного способа маркировки (штампы, клейма и т.д.), должны поддерживаться в работоспособном состоянии и храниться в условиях, исключающих возможность их бесконтрольного использования персоналом. Необходимо четко определить круг должностных лиц, имеющих доступ к указанным средствам и осуществляющих контроль их использования.

5.7. При разработке технологии применения отдельных способов маркировки, например, электрохимического, радиоактивного, ультразвукового, адгезионного и некоторых других необходимо обеспечить соответствие применяемых методов требованиям производственной гигиены и безопасности.

5.8. Установленные (документированные) способы маркировки должны строго соблюдаться на всех этапах производства.

В системе менеджмента качества необходимо создать условия, предотвращающие возможность произвольно менять персоналом установленные способы маркировки без согласования со службой качества (ОТК), применять иные способы маркировки и внесение неутвержденных изменений в действующую техническую документацию и процедуры идентификации и прослеживаемости. Система менеджмента качества должна предусматривать процедуры предотвращения и анализа рисков, связанных с несоответствиями в процессе идентификации и прослеживаемости.

5.9. Маркировка в виде совокупности знаков, символов, характеризующих изделие посредством бирок, ярлыков, клейм и т.д., должна быть доступной для использования персоналом, легко читаемой и не допускать неоднозначного понимания; исключать возможность фальсификации (подделки) и сохраняться в процессе производства, изоляции, хранения и упаковки продукции.

5.10. Персонал, связанный с работами по идентификации и прослеживаемости, должен пройти подготовку и обучение по технологии применения выбранных способов маркировки, знать расшифровку применяемых в процессе идентификации шифров, кодов и обозначений.

6.

Информационное обеспечение идентификации

и прослеживаемости

6.1. Информационное обеспечение идентификации и прослеживаемости включает в себя разработку и внедрение информационных форм (сопроводительных документов и других носителей), схем информационных потоков и точек регистрации информации, а также процедур обработки, систематизации, хранения и реализации данных об объектах идентификации, включая машинные способы обработки информации. Состав работ по информационному обеспечению приведен на рисунке 2.

Рис. 2 Состав работ по информационному обеспечению

идентификации и

прослеживаемости

6.2. Вид, состав и содержание носителей информации для идентификации и прослеживаемости в каждом отдельном случае определяются выбранным методом идентификации и способом маркировки материала, деталей, изделий в процессе производства и спецификой конкретной продукции. В настоящих Рекомендациях практические вопросы идентификации в прослеживаемости рассматриваются на примере использования сопроводительных документов, применение которых на предприятии не связано с большими затратами. Кроме бумажных носителей на предприятии могут применяться металлические или пластмассовые бирки, различные ярлыки, цветовые индикаторы и др. Приведенные ниже виды сопроводительных документов отражают методический подход к организации работ по идентификации на предприятии с учетом накопленного опыта организации производства.

6.3. Сопроводительная документация, используемая в целях идентификации и прослеживаемости, должна быть адресной и удовлетворять принципу информационной достаточности, обеспечивать преемственность процессов идентификации; должна быть доступной и сохраняемой по всей технологической цепочке, иметь определенный уровень утверждения на предприятии.

6.3.1. Адресность заключается в четком и однозначном регламентировании в документах источников и потребителей сопроводительных документов (информации) - склад, цех, участок, исполнитель.

6.3.2. Информационная достаточность заключается в наиболее полном отражении в сопроводительных информационных формах таких характерных признаков (характеристик) объекта идентификации (материал, деталь, изделие), которые позволили бы однозначно осуществить идентификацию объекта на конкретном технологическом маршруте, а при перенесении данных в последующие информационные формы обеспечить прослеживаемость по всей технологической цепочке.

6.3.3. Преемственность последующих и предыдущих сопроводительных документов в процессе идентификации означает, что основные данные из предыдущих форм должны быть перенесены в последующие для сохранения отличительных характерных признаков объектов идентификации при осуществлении прослеживаемости. Включение избыточной информации ведет к «утяжелению» информационных форм и увеличению трудозатрат на их обработку. В то же время, недостаточная информация может привести к неоднозначным результатам, что может сказаться, например, на результативности работы по анализу причин несоответствий (дефектов).

6.3.4. Доступность сопроводительных документов заключается в обеспечении свободного доступа ответственных лиц и персонала к сопроводительным документам, свободного владения способами заполнения, оформления, учета, хранения этих документов в процессе производства.

6.3.5. Сохраняемость сопроводительных документов заключается в обеспечении условий сохранности их в процессе производства по всей технологической цепочке и организации хранения документов за определенный период времени в специально отведенном месте (на складе, в цехе и т.д.).

6.3.6. Сопроводительные документы (информационные формы и носители) должны иметь четко определенный статус, закрепленный в технической документации.

6.4. Для идентификации и прослеживаемости на предприятиях машиностроения и приборостроения могут быть применены следующие документы:

- сопроводительный талон, предназначенный для выдачи всех материалов с центрального склада в цеховые склады (складские участки) заготовительного и механического цехов (форма 1);

- маршрутный лист, предназначенный для указания состава и последовательности операций в заготовительном и механическом цехах по маршруту изготовления деталей (форма 2);

- сопроводительный талон, предназначенный для сдачи всех готовых деталей на склад готовых деталей (форма 3);

- сопроводительный лист, предназначенный для указания состава и последовательности выполняемых операций по маршруту обработки деталей и изготовления сборочных единиц (форма 4);

- технологический паспорт (технологический процесс), предназначенный для указания последовательности и содержания операций, выполняемых при изготовлении изделия, включая операционный и приемочный контроль (форма 5).

6.4.1. Сопроводительный талон 1 предназначен для выдачи всех материалов с центрального склада и получения их в материальные склады (складские участки) цехов.

Сопроводительный талон 1 содержит следующие реквизиты:

- наименование материала;

- марка;

- партия;

- размер;

- количество;

- номер контрольной карты;

- характеристика материала с указанием срока годности;

- фамилия ответственного лица (кладовщика);

- дата поступления;

- срок и место хранения.

На сопроводительном талоне 1 должна быть предусмотрена виза контролера, подтверждающая качество материалов. Порядок использования сопроводительного талона и других документов изложен в Приложении.

6.4.2. Маршрутный лист составляется на все детали, изготавливаемые в механическом и заготовительном цехах (участках). Из сопроводительного талона 1 в маршрутный лист вносятся следующие основные данные:

- наименование материала;

- марка;

- номер партии;

- наименование детали;

- обозначение детали;

- наименование изделия;

- наименование операций;

- Ф. И. О. рабочего;

- отметка контролера (ОТК) или исполнителя, имеющего личное клеймо, о приеме деталей;

- отметка службы качества (ОТК) о приеме партий деталей.

6.4.3. Сопроводительный талон 2 содержит следующие реквизиты:

- Ф. И. О. исполнителя;

-тип изделия;

- наименование детали;

- номер детали;

- количество деталей;

- наименование материала;

- марка материала;

- номер партии;

- номер маршрутного листа;

- параметры (размеры) по КД, ГОСТ (ТУ);

- количество годных деталей;

- количество несоответствующих (бракованных) деталей;

- Ф. И. О. работника службы качества (ОТК).

Основное данные сопроводительного талона 2 выписываются из предыдущего маршрутного листа.

6.4.4. Сопроводительный лист составляется на все детали и сборочные единицы. В нем указывается статус контроля и данные о качестве выполненных операций. Сопроводительный лист заполняется на основании сопроводительного талона 2 и содержит следующие основные реквизиты:

- наименование материала;

- наименование, обозначение, номер детали;

- наименование, обозначение, номер сборочной единицы;

- наименование операций;

- Ф. И. О. исполнителей;

- количество деталей, предъявленных службе качества (ОТК);

- количество деталей, принятых службой качества (ОТК);

- отметка (штамп) службы качества (ОТК).

6.4.5. Технологический паспорт предназначен для указания последовательности и содержания операций, выполняемых при изготовлении изделия, включая операционный и приемочный контроль. Технологический паспорт является сопроводительным документом по всему указанному в нем технологическому маршруту изготовления изделия. В общем виде форма технологического паспорта содержит:

- наименование, обозначение, номер сборочной единицы;

- наименование, код (шифр) изделия;

- номер сопроводительного листа;

- наименование операций сборки;

- Ф. И. О. исполнителей;

- отметка (штамп) службы качества (ОТК).

6.5. Разработка схем информационных потоков и точек регистрации информации об объектах идентификации осуществляется на основе технологических маршрутов изготовления продукции, действующих схем и точек технического контроля с учетом специфики и трудоемкости операции контроля и способов обработки информации.

6.6. Процедуры обработки, систематизации, хранения и реализации информации об объектах идентификации должны быть согласованы с действующими на предприятии процедурами по регистрации данных.

7. Организационное обеспечение идентификации

и прослеживаемости

7.1. Организационное обеспечение идентификации и прослеживаемости на предприятии включает установление функциональных задач и ответственности подразделений и должностных лиц предприятия, разработку и документирование процедур идентификации и прослеживаемости, обучение персонала и проведение внутренних аудитов (проверок) эффективности действующих процедур.

Состав основных работ по организационному обеспечению приведен на рис. 3.

7.2. Планирование и организация работ по идентификации и прослеживаемости осуществляются последовательно в комплексе работ по обеспечению качества продукции и охватывают весь процесс создания ценности.

Рис. 3 Состав организационного обеспечения идентификации и прослеживаемости

7.3. На этапе маркетинга в системе менеджмента качества службой маркетинга (здесь и далее в данном разделе - название подразделений носит условный характер, отражая лишь их основное предназначение) решаются следующие основные задачи:

- подготовка предложений по идентификации новой продукции, исходя из требований рынка, в кратком описании продукции (ТЗ, техническое предложение).

Краткое описание продукции содержит требования и пожелания потребителя в виде предварительного перечня технических условий, которые послужат основой для выполнения последующих работ по проектированию;

- подготовка предложений по актуализации требований к методам идентификации выпускаемой (модернизируемой) продукции по результатам анализа рыночных потребностей и конкурентоспособности продукции;

- подготовка предложений по применению идентификации для выявления, отзыва и изоляции несоответствующей продукции на этапе реализации и в процессе эксплуатации.

7.4. На этапе проектирования и разработки продукции конструкторскими и технологическими службами осуществляется:

- разработка требований по применению индивидуальной или партионной (групповой) идентификации материалов, комплектующих изделий, деталей, сборочных единиц, готовой продукции, исходя из специфики и характера продукции и производства;

- разработка требований к способам маркирования и составу сопроводительных документов;

- подготовка предложений по номенклатуре наиболее ответственных деталей, сборочных единиц, подлежащих индивидуальной идентификации;

- приведение технико-экономического обоснования применения методов идентификации.

7.5. На этапе материально-технического снабжения службой МТС осуществляется:

- определение оптимальных размеров партий материалов и комплектующих изделий и графиков их поставок по срокам и объемам в целях идентификации и прослеживаемости при запуске в производство;

- согласование с поставщиками (при необходимости) методов идентификации, способов маркировки материалов и комплектующих изделий, а также состава и содержания сопроводительной документации;

- установление порядка складирования, хранения и выдачи в производство материалов и комплектующих, в т.ч. для изделий, имеющих ограниченный срок хранения и использования;

- разработка и систематический контроль совместно со службой качества (ОТК) выполнения процедур идентификации поступающего материала и комплектующих по всей технологической цепочке, а также процедур идентификации несоответствующей продукции (при верификации - входном контроле), ее хранения и изоляции;

- разработка форм сопроводительных документов или других носителей информации в соответствии с принятыми методами и способами идентификации и прослеживаемости на предприятии;

- обеспечение совместно с другими подразделениями увязки и преемственности между маркировкой материалов и комплектующих изделий и записями в сопроводительной документации с технологической маркировкой и записями во внутренних носителях информации;

- организация учета, систематизации, хранения и использования данных по идентификации материалов, комплектующих изделий и сопроводительных документов.

7.6. На этапе подготовки к разработке производственных процессов технологическими службами совместно с производственными подразделениями осуществляются:

- разработка схемы идентификации;

- отработка и проверка в опытном производстве практических методов и способов идентификации, материалов и комплектующих при запуске в производство деталей, узлов, готовой продукции в процессе производства;

- разработка оптимальных межцеховых маршрутов и технологической тары с учетом требований идентификации;

- разработка и согласование с заинтересованными службами (службой качества, отделом закупок и логистики, отделом технического контроля, отделом главного технолога, производственно-диспетчерским или плановым отделами и т.д.) технологических процессов идентификации и прослеживаемости, форм сопроводительных документов, требований по учету, систематизации и обработки данных по идентификации, применению средств вычислительной техники и т.д.;

- регламентирование отработанной технологии идентификации и прослеживаемости в нормативно-технической и методической документации;

- обучение персонала способам и методам идентификации, осуществляемое службой подготовки кадров;

- подготовка предложений по срокам хранения информации о материалах, комплектующих, готовой продукции в процессе идентификации.

7.7. На этапе производства производственными подразделениями осуществляется:

- обеспечение стабильного функционирования принятой схемы идентификации и прослеживаемости и контроль за соблюдением установленных процедур;

- корректировка принятых способов идентификации и состава сопроводительной документации по результатам данных о качестве продукции, анализа причин дефектов и отказов, анализа затрат на качество предложений подразделений и служб предприятия и т.д.;

- обеспечение преемственности принятой схемы идентификации и прослеживаемости при внесении изменений в действующую техническую документацию;

- внедрение автоматизированных средств обработки данных по идентификации в процессе производства.

7.8. На этапе внутреннего аудита, контроля и проведения испытаний службой качества (отделом технического контроля) совместно с производственными подразделениями осуществляется:

- идентификация прошедшей контроль продукции по всей технологической цепочке;

- идентификация несоответствующей продукции (деталей, узлов, сборочных единиц и т.д.) с последующей изоляцией;

- контроль оформления и четкой записи информации в сопроводительной документации по процедурам контроля и испытаний.

7.9. На стадиях погрузочно-разгрузочных работ, упаковки, хранения и поставки осуществляется:

- маркировка, этикетирование отгружаемой продукции;

- идентификация изделий с ограниченным сроком годности;

- обеспечение четкого порядка складирования и отгрузки изделий с ограниченным сроком годности или требующим специальной защиты в процессе транспортировки и хранения;

- обеспечение однозначной связи между технологической маркировкой и записями во внутренних носителях информации с маркировкой упакованной и отгружаемой продукцией и записями в сопроводительной и эксплуатационной документации.

7.10 Организация должна установить ответственность за осуществление идентификации и прослеживаемости, как на уровне организации (представители высшего руководства), так и на уровне процессов (руководители процессов, ответственные исполнители операций).

В организации должны быть установлены показатели мониторинга и измерения процесса идентификации и прослеживаемости, а также их целевые значения. Показателями мониторинга, например, могут быть:

- количество случаев отсутствия идентификационных признаков на продукции;

- количество единиц продукции, имеющих несоответствующую идентификацию;

- количество претензий потребителей, связанных с несоответствиями в идентификации продукции;

- количество фактов выявления неидентифицированных эталонов (образцов);

- количество единиц измерительного оборудования не имеющих идентификационные признаки и т.д.

Мониторинг и измерение осуществляются в повседневной работе, в рамках внутренних и внешних аудитов (проверок).

Результаты мониторинга входят в материалы, подготавливаемые руководителями процессов (подразделений) для проведения анализа со стороны руководства (п. 9.3 ГОСТ Р ИСО 9001-2015).

7.11. В Приложении приведен порядок организации работ по идентификации и прослеживаемости на примере машиностроительного предприятия. Состав и последовательность типовых работ, составляющих основу процедуры идентификации, может быть использован предприятием с дискретным характером производства.

Приложение

1. Поступающие на предприятие материалы и комплектующие изделия непосредственно перед складированием или направлением их на верификацию (входной контроль) должны быть подвергнуты предварительной проверки соответствия сопроводительной документации, способов маркировки (бирки, ярлыки и т.д.), внешнего вида тем требованиям, которые были согласованы с поставщиком. Проверяются: наличие необходимой документации, например, сертификатов на металлы, соответствие способов транспортирования и упаковки установленным требованиям, разборчивость или доступность применяемых методов идентификации, а также их сохранность при транспортировке и т.д.

При проведении последующих погрузочно-разгрузочных работ, работ по складированию и хранению необходимо обеспечить:

- сохранность ярлыков, бирок и других способов маркировки, их доступность для работников склада (складских площадок);

- четкое распределение по партиям, а также размерам, маркам, типам и т.д., исключив вероятность случайного использования материалов или комплектующих из других партий;

- последовательное размещение материалов и комплектующих в зависимости от сроков хранения и использования.

Для обеспечения указанных требований в складских помещениях следует предусмотреть однозначно понимаемые персоналом способы маркировки или кодирования стеллажей, ячеек, специальной тары и т.д. Процедуры погрузочно-разгрузочных работ, складирования, хранения материалов и комплектующих необходимо четко регламентировать в документации, обеспечив обучение и инструктаж персонала.

Материалы и комплектующие изделия, поступающие на верификацию (входной контроль), проверяются на соответствие установленным требованиям, при этом осуществляется идентификация и изоляция несоответствующей продукции. Действия с несоответствующей продукцией, не прошедшей верификацию, должны регламентироваться документацией, согласованной с поставщиком и действующим законодательством. При выдаче материалов и комплектующих изделий, например, с центрального склада в материальные склады цехов для запуска в производство кладовщик склада выписывает сопроводительный талон № 1, который визирует работник службы качества (ОТК). При направлении партии материала, например, в заготовительный цех (участок) сопроводительный талон хранится в цехе (либо на цеховом складе), причем срок хранения определяется как временем полного использования данной партии, так и гарантийными сроками самой продукции. В цехе назначается ответственный за учет и хранение указанной сопроводительной документации.

Материалы и комплектующие, хранящиеся на складских участках в цехе, должны быть разложены раздельно по меркам, размерам, партиям таким образом, чтобы маркировка и прикрепленные к ним сопроводительные талоны были доступны для осмотра.

2. При выдаче материалов или комплектующих из цеха и цеховых складов (складских участков) кладовщик выписывает маршрутный лист (форма 2) с обязательным указанием в нем всех данных сопроводительного талона с последующей регистрацией в журнале.

При запуске материала в обработку запрещается:

- изготавливать партии заготовок или деталей из материала разных партий;

- выписывать один маршрутный лист на заготовки, изготовленные из материала разных или неизвестных номеров партий материала.

Кладовщик после отчета за количество изготовленных и принятых службой качества (ОТК) заготовок (деталей), указанных в маршрутных листах, осуществляет описание маршрутных листов и хранит их в отведенном месте (складской участок) цеха в установленном порядке (по изделиям, годам, месяцам). Дальнейшее движение принятых службой качества (ОТК) заготовок и деталей по технологической цепочке внутри цеха осуществляется с оформленным маршрутным листом с указанием маршрута согласно действующей документации.

3. Перед выпуском готовых деталей из цеха ответственное лицо на основании маршрутного листа выписывает сопроводительный талон (форма 3) с обязательным заполнением всех граф и затем сдает детали на склад готовых деталей (СГД). Движение заготовок, деталей в цехах и между цехами необходимо производить по оптимальным цеховым и межцеховым маршрутам и обязательно в технологической таре с сохранением сопроводительной документации (маршрутный лист, сопроводительный талон) в аккуратном виде и строгом соблюдении правил оформления сопроводительной документации.

Сопроводительные талоны хранятся на СГД установленное время.

4. Выдача деталей с СГД цехам производится с сопроводительным листом (форма 4) с обязательным заполнением всех граф на основании сопроводительного талона. Дальнейшая обработка и движение деталей и сборочных единиц в цехах производится с сопроводительным листом, с которым они поступили с СГД. Выдачу материалов и комплектующие из цеховых складов (складских участков) и деталей с СГД должны производить в порядке очередности их поступления на склад. В случае дробления партии деталей или сборочных единиц при отправке на дальнейшую обработку выписывается на каждую отделившуюся партию дубликат сопроводительного листа, в котором должны быть переписаны все реквизиты из заглавной части основного сопроводительного листа и наименование последней технологической операции (для определения срока хранения). В дубликате сопроводительного листа фиксируются следующие данные:

- количество деталей или сборочных единиц в отделившейся партии в штуках;

- Дата;

- Ф. И. О. и подпись лица, отправившего партию.

При запуске деталей и сборочных единиц на последующую обработку комплектовщик подразделения, из которого выдается партия, вписывает в сопроводительный лист маршрут обработки на основании маршрутных листов.

Сопроводительные листы на сборочные единицы после выполнения операций, на которой сборочная единица вошла в изделие, исполнитель операции сдает на хранение в производственно-диспетчерское бюро.

5. Сопроводительные листы на наиболее ответственные сборочные единицы после выполнения операции, на которой сборочные единицы вошли в изделие, исполнитель операции вкладывает в технологический паспорт (форма 5) и передает на следующие операции сборки. При сборке изделий технологический паспорт служит сопроводительным документом по всему указанному в нем технологическому маршруту изготовления изделий. Технологический паспорт оформляется на каждое изделие, кроме того он может оформляться на сборочные единицы со сложным технологическим маршрутом изготовления. Технологический паспорт заполняется мастером того участка, где производится первая операция. Состав операций, подлежащих включению в технологический паспорт, определяется ведущим технологом и согласовывается со службой качества (ОТК).

После сборки изделия исполнитель сшивает все сопроводительные листы, включенные в паспорт, проставляет номер паспорта, к которому относятся сопроводительные листы, и сдает их в ЦДБ для учета и хранения.

После приемки и упаковки изделия контрольный мастер сдает полностью оформленный технологический паспорт ответственному за учет и хранение паспортов, который регистрирует его в журнале. Сроки хранения технологического паспорта и сопроводительных листов устанавливаются в зависимости от специфики изделий.