|

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

Дороги автомобильные общего пользования

СМЕСИ АСФАЛЬТОБЕТОННЫЕ ДОРОЖНЫЕ

И АСФАЛЬТОБЕТОН

Метод определения стойкости

к колееобразованию прокатыванием

нагруженного колеса

|

|

Москва |

Предисловие

1 РАЗРАБОТАН Автономной некоммерческой организацией «Научно-исследовательский институт транспортно-строительного комплекса» (АНО «НИИ ТСК») и Обществом с ограниченной ответственностью «Инновационный технический центр» (ООО «ИТЦ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 418 «Дорожное хозяйство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 мая 2020 г. № 193-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ДЕЙСТВУЕТ ВЗАМЕН ПНСТ 181-2019

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок - в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ГОСТ Р 58406.3-2020

|

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ |

|

Дороги автомобильные общего пользования СМЕСИ АСФАЛЬТОБЕТОННЫЕ ДОРОЖНЫЕ И АСФАЛЬТОБЕТОН Метод определения стойкости к колееобразованию Automobile roads of general use. Asphalt mixtures

and asphalt. |

Дата введения - 2020-06-01

1 Область применения

Настоящий стандарт распространяется на асфальтобетонные смеси и асфальтобетон и устанавливает метод определения стойкости к колееобразованию асфальтобетона путем прокатывания нагруженного колеса с шиной.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.4.131 Халаты женские. Технические условия

ГОСТ 12.4.132 Халаты мужские. Технические условия

ГОСТ 12.4.252 Система стандартов безопасности труда. Средства индивидуальной защиты рук. Перчатки. Общие технические требования. Методы испытаний

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ Р ИСО 7619-2 Резина вулканизованная или термопластичная. Определение твердости при вдавливании. Часть 2. Метод измерения с применением карманного твердомера IRHD

ГОСТ Р 58400.3-2019 Дороги автомобильные общего пользования. Материалы вяжущие нефтяные битумные. Порядок определения марки

ГОСТ Р 58401.13 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод приготовления образцов вращательным уплотнителем

ГОСТ Р 58406.4 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Приготовление образцов-плит вальцовым уплотнителем

ГОСТ Р 58407.5 Дороги автомобильные общего пользования. Асфальтобетон дорожный. Методы отбора проб из уплотненных слоев дорожной одежды

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения национального стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 глубина колеи RD: Уменьшение толщины испытуемого образца относительно начального значения, вызванное повторяющимися прокатываниями нагруженного колеса.

3.2 средняя глубина колеи: Среднеарифметическое значение глубины колеи двух или более испытуемых образцов, полученных из одной асфальтобетонной смеси.

3.3 пропорциональная глубина колеи PRD: Отношение глубины колеи после определенного количества прокатываний к фактической толщине испытуемого образца.

3.4 образец-плита: Уплотненная асфальтобетонная смесь в вальцовом (плитном) уплотнителе.

3.5 испытуемый образец: Образец установленных размеров, получаемый из вырубки или приготовленный из образца-плиты.

керн (вырубка): Образец, полученный из асфальтобетона путем выбуривания или выпиливания.

[ГОСТ 58406.1-2020, пункт 3.9]

3.7 цикл нагрузки: Два прокатывания (вперед и назад) нагруженного колеса по испытуемому образцу.

3.8 вертикальное положение колеса: Численное значение высотного положения поверхности образца, закрепленного в приборе для определения колееобразования.

3.9 угол наклона кривой колееобразования WTS: Отношение глубины колеи к количеству циклов нагрузки, определяемое на выбранном участке нагружения.

4 Требования к испытательному оборудованию, средствам измерения и вспомогательным устройствам

4.1 Испытательная установка должна состоять из металлического корпуса и нагруженного колеса с шиной. Колесо должно опираться на испытуемый образец, жестко закрепленный в форме для испытания. Колесо должно двигаться возвратно-поступательно, создавая условия для возникновения колеи на поверхности испытуемого образца. Допускается возвратно-поступательное движение формы для испытания под колесом для возникновения колеи на поверхности испытуемого образца. Также испытательная установка должна быть оборудована системой нагрева и конвекции воздуха с регистрацией температуры.

4.1.1 Колесо, на которое надета резиновая шина с внешним диаметром от 200 до 205 мм, посредством дополнительных грузов должно создавать нагрузку Р, Н, на испытуемый образец, вычисляемую по формуле

|

|

(1) |

где w - фактическая ширина шины колеса, мм;

700 - требуемая нагрузка при стандартной ширине шины колеса, Н;

50 - стандартная ширина шины колеса, мм.

Измерение вертикальной нагрузки проводят на наивысшей точке испытуемого образца в неподвижном состоянии.

Вертикальный люфт по оси у нагруженного колеса должен быть менее 0,25 мм.

Скорость движения колеса должна быть (26,5 ± 1,0) циклов за 60 с, а длина перемещения колеса должна составлять (230 ± 10) мм.

Центральная ось колеса не должна отклоняться от центральной оси испытуемого образца более чем на 5 мм.

4.1.2 Шина, состоящая из цельной резины, должна быть толщиной (20 ± 2) мм без рисунка протектора. Твердость резины, определенная в соответствии с ГОСТ Р ИСО 7619-2, должна быть (80 ± 2) IRHD. Ширина шины должна быть равна (50 ± 5) мм.

4.1.3 Внутренние размеры формы для испытания по длине и ширине должны быть не менее 290 и 255 мм соответственно. Форма для испытаний должна быть сконструирована таким образом, чтобы испытуемый образец был закреплен в ней неподвижно.

4.1.4 Система нагрева и конвекции воздуха в испытательной установке должна обеспечивать нагрев и поддержание температуры образца в пределах (55 ± 1) °С, (60 ± 1) °С и (65 ± 1) °С. Измерение температуры проводится датчиком в непосредственной близости от испытуемого образца (на расстоянии не более 15 мм) или на поверхности образца.

Примечание - Допускается измерение температуры внутри образца при помощи температурного датчика, погруженного внутрь испытуемого образца.

4.2 Система регистрации должна позволять регистрировать в режиме реального времени и вносить в базу данных проводимого испытания получаемые результаты.

4.3 Фиксирующий состав для жесткой фиксации испытуемого образца должен состоять из гипса или иного затвердителя.

4.4 Штангенциркуль по ГОСТ 166.

4.6 Дополнительно может использоваться установка для распила асфальтобетона.

5 Метод испытания

Сущность метода заключается в прокатывании нагруженного колеса по испытуемому образцу при требуемой температуре и определении глубины колеи после 10 000 циклов нагрузки (20 000 прокатываний) или до достижения предельного значения.

6 Требования безопасности и охраны окружающей среды

При работе с асфальтобетонами используют специальную защитную одежду по ГОСТ 12.4.131 или ГОСТ 12.4.132. Для защиты рук используют перчатки по ГОСТ 12.4.252.

При выполнении измерений соблюдают правила по электробезопасности по ГОСТ 12.1.019 и инструкции по эксплуатации оборудования.

Испытанный асфальтобетон утилизируют в соответствии с Регламентом утилизации отходов, утвержденным в установленном порядке.

7 Требования к условиям испытания

При выполнении испытания соблюдают следующие условия для помещений, в которых испытываются образцы:

- температура (22 ± 3) °С;

- относительная влажность не более 80 %.

8 Подготовка к выполнению испытания

При подготовке к выполнению испытания осуществляют следующие операции:

- отбор вырубок или приготовление образцов-плит;

- измерение толщины испытуемого образца;

- закрепление испытуемого образца;

- термостатирование.

8.1 Отбор вырубок (кернов) или приготовление образцов-плит

Приготовление образцов-плит осуществляют в соответствии с ГОСТ Р 58406.4. Для испытания необходимо подготовить не менее двух испытуемых образцов из одной асфальтобетонной смеси.

Примечание - Допускается проводить испытание на образцах, приготовленных в соответствии с ГОСТ Р 58401.13. При этом образцы должны быть уплотнены до проектного содержания воздушных пустот, с учетом предельно допустимых отклонений от рецепта смеси по показателю «содержание воздушных пустот».

Перед испытанием образцы-плиты и образцы, приготовленные в соответствии с ГОСТ 58401.13, следует выдержать на воздухе не менее 24 ч при температуре (22 ± 3) °С, но не более 72 ч.

Отбор вырубок (кернов) проводят путем выбуривания или выпиливания асфальтобетона из готового покрытия в соответствии с ГОСТ Р 58407.5.

Длина и ширина вырубки должны быть не менее 260 и 150 мм соответственно.

Номинальный диаметр кернов должен быть 150, 200, 250 или 300 мм.

Извлечение образцов из покрытия необходимо проводить таким образом, чтобы не допустить деформации образцов.

8.2 Измерения толщины и ровности испытуемого образца

Толщину испытуемого образца измеряют штангенциркулем не менее чем в двух местах на каждом ребре образца. За толщину образца принимают среднеарифметическое значение всех измерений. Измеренные значения высоты не должны отличаться друг от друга более чем на 5 %.

Ровность поверхности испытуемого образца измеряют линейкой. Для этого линейку прикладывают на поверхность испытуемого образца продольным ребром и под ней второй линейкой измеряют просвет. Просвет под продольным ребром линейки не должен превышать 2 мм. Линейку прикладывают в двух взаимно перпендикулярных направлениях.

8.3 Закрепление испытуемого образца

8.3.1 При испытании образца-плиты его устанавливают в испытательную установку и закрепляют в форме для испытаний. В случае если образец-плита имеет больший размер, чем форма для испытания, на установке для распила обрезают края образца-плиты до требуемых размеров.

Примечание - Способы крепления образца-плиты могут быть изменены с учетом конфигурации испытательного оборудования.

8.3.2 Вырубки перед закреплением необходимо подготовить путем обрезки на установке для распила боковых граней таким образом, чтобы размеры вырубки не превышали размеров испытательной формы. Длина и ширина вырубки должны быть не менее 260 и 150 мм соответственно. Высота вырубки должна быть не менее 40 мм.

Образец-плита (или вырубка) в закрепленном состоянии не должен быть ниже верхних граней формы для испытания более чем на 2 мм и превышать их более чем на 5 мм.

Примечание - При необходимости допускается обрезка нижней грани вырубки с целью ее выравнивания в форме для испытания.

8.3.3 Керны и образцы, приготовленные в соответствии с ГОСТ Р 58401.13, подготавливают и закрепляют в соответствии с приложением А.

8.3.4 Если размеры испытуемого образца меньше размера формы для испытания и при закреплении испытуемого образца не обеспечивается его неподвижность, то зазоры между образцом и стенками формы необходимо заполнить фиксирующим составом.

Примечание - Для фиксации образцов допускается использовать дополнительные фиксирующие формы.

8.3.5 Не допускается проводить испытание (прокатывание нагруженного колеса) по опиленной поверхности керна или вырубки.

8.4 Термостатирование

Термостатирование испытуемого образца осуществляется на воздухе внутри испытательной установки при температуре испытания. Минимальное время термостатирования зависит от толщины образца:

- не менее 4 ч для испытуемого образца толщиной менее 60 мм;

- не менее 6 ч для испытуемого образца толщиной 60 и более мм.

Максимальное время термостатирования испытуемого образца любой толщины составляет 16 ч.

9 Порядок выполнения испытания

После 10 первых циклов нагрузки фиксируют первоначальное показание вертикального положения колеса. Показания фиксируют не менее 20 раз в течение первого часа испытания и не менее одного показания в 500 циклов нагрузки до конца всего испытания. Вертикальное положение колеса определяют как среднеарифметическое значение высот в 25 равномерно распределенных точках по оси движения колеса на расстоянии по (50 ± 2) мм в разные стороны от геометрического центра поверхности испытуемого образца. Вертикальное положение колеса измеряют без остановки.

Испытание продолжают в течение 10 000 циклов нагрузки (20 000 прокатываний колеса) или до образования глубины колеи на одном из испытуемых образцов более 15 мм.

Температура испытания может быть (55 ± 1) °С, (60 ± 1) °С или (65 ± 1) °С. Температура испытания выбирается таким образом, чтобы она была не ниже максимальной расчетной температуры слоя, рассчитанной в соответствии с ГОСТ Р 58400.3-2019 (приложение А), но не выше (65 ± 1) °С.

Примечание - Температура испытания всегда округляется в бо́льшую сторону, но не выше (65 ± 1) °С: например, максимальная расчетная температура слоя составила 56 °С, температура испытания должна быть (60 ± 1)°С.

Заказчик вправе изменять температуру испытания с учетом конкретных условий эксплуатации и на основе собственного опыта строительства, с указанием температуры испытания в проектной и/или контрактной (договорной) документации.

В случае отсутствия данных о районе строительства испытания проводят при температуре (60 ± 1) °С

10 Обработка результатов испытания

10.1 Определение средней глубины колеи

Средняя глубина колеи определяется как среднеарифметическое значение глубины колеи двух или более испытуемых образцов, измеренная с точностью до 0,1 мм.

При значении средней глубины колеи не более 8,0 мм, расхождение между результатами параллельных определений не должно превышать 1,0 мм. При значении средней глубины колеи более 8,0 мм, расхождение между результатами параллельных определений не должно превышать 2,0 мм. В противном случае испытания необходимо повторить.

10.2 Определение пропорциональной глубины колеи

Пропорциональную глубину колеи PRD, %, вычисляют по формуле

|

|

(2) |

где RD - глубина колеи при определенном количестве прокатываний, мм;

h - фактическая толщина испытуемого образца, мм.

Значение пропорциональной глубины колеи записывают с точностью до 0,1 %. За результат испытания принимают среднеарифметическое значение пропорциональной глубины колеи двух или более испытуемых образцов.

10.3 Определение угла наклона кривой колееобразования

Угол наклона кривой колееобразования WTS, мм/1000 циклов, вычисляют по формуле

|

|

(3) |

где d10 000 - глубина колеи после 10000 циклов нагружения, мм;

d5000 - глубина колеи после 5000 циклов нагружения, мм.

Значение угла наклона кривой колееобразования записывают с точностью до 0,01 мм. За результат испытания принимают среднеарифметическое значение угла наклона кривой колееобразования двух или более испытуемых образцов. Если глубина колеи составила более 15 мм или количество циклов составило менее 10 000, то угол наклона кривой не определяют.

11 Оформление результата испытания

Результат оформляют соответствующим образом с указанием следующей информации:

- идентификация испытуемого асфальтобетона;

- дата проведения измерений;

- наименование организации, проводившей измерения;

- ссылка на настоящий стандарт и отклонения от его требований;

- значение средней толщины испытуемых образцов;

- значение объемной плотности образцов-плит;

- содержание воздушных пустот в образцах-плитах;

- значение средней глубины колеи;

- температура испытания;

- значение пропорциональной глубины колеи (при необходимости);

- значение угла наклона кривой колееобразования (при необходимости).

12 Обеспечение точности результата испытания

Точность результата испытания обеспечивается:

- соблюдением требований настоящего стандарта;

- проведением периодической оценки метрологических характеристик средств измерений;

- проведением периодической аттестации оборудования.

Специалисты, проводящие испытания, должны быть ознакомлены с требованиями настоящего стандарта.

Приложение А

(справочное)

Методика подготовки образцов цилиндрической формы

А.1 При оценке стойкости к колееобразованию асфальтобетонных смесей возможно применение цилиндрических образцов, приготовленных на вращательном уплотнителе или отобранных кернов непосредственно из дороги и подготовленных в соответствии сданной методикой.

А.2 Подготовка образцов на вращательном уплотнителе

Для проведения испытания готовят четыре цилиндрических образца с номинальным диаметром 150 мм в соответствии с ГОСТ Р 58401.13 с требуемым содержанием воздушных пустот и выдерживают при температуре (22 ± 3) °С не менее 24 ч.

А.3 Методом мокрого распиливания обрезают образцы вдоль секущей линии (или хорды) так, чтобы между частью формы для установки образца и разрезанным торцом оставался зазор, показанный на рисунке А.1.

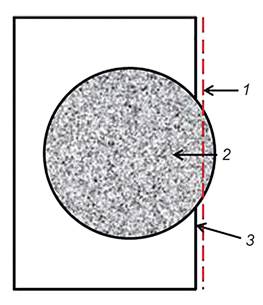

1 - секущая линия отпила;

2 - асфальтобетонный образец; 3 - зазор, равный 1,5 - 3,5 мм

Рисунок А.1 - Схема обрезки цилиндрических образцов.

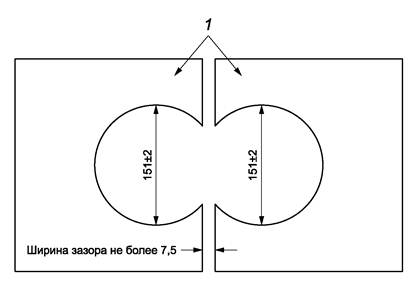

Размер секции, отрезаемой от цилиндрического образца, может варьироваться, но при установке каждого образца в форму и их соединении, зазор между частями формы не должен превышать 7,5 мм, как показано на рисунке А.2. Совмещаемые образцы должны иметь визуально равномерную структуру поверхности.

1 - части формы для установки образцов

Рисунок А.2 - Схема монтажа цилиндрических образцов

А.4 Затем методом мокрого распиливания корректируют высоту образца таким образом, чтобы толщина образца превышала толщину формы не более чем на 5 мм. Минимальная толщина образца должна составлять 40 мм.

Форма для испытания должна быть толщиной не менее 40 мм. Части формы, в которые устанавливают образцы, изготавливают из плотного материала, обладающего стойкостью к температурным воздействиям и агрессивной среды (полиэтилен высокой плотности, капролон и т.п.). Размеры формы зависят от конструкции испытательной установки.

Если поверхность образца после распиливания оказалась ниже поверхности формы, допускается применять корректирующие высоту пластины. В процессе испытания образцы должны быть жестко закреплены в форме.

А.5 Подготовка образцов, отобранных из конструктивного слоя

Для проведения испытания, в соответствии с ГОСТ Р 58407.5, выбуривают из дорожного покрытия керны с номинальным диаметром 150, 200, 250 или 300 мм в зависимости от применяемой формы для установки кернов, при этом керны должны быть жестко закреплены в форме.

Толщина слоя, из которого осуществляют выбуривание кернов, должна быть не менее 40 мм. Распиливание и корректировку высоты кернов диаметром 150 мм осуществляют аналогично процедурам, описанным в А.3 и А.4. Совмещаемые образцы должны иметь визуально равномерную структуру поверхности, а содержание пустот в образцах не должно отличаться более чем на 0,5 %.

При применении кернов диаметром 200, 250 или 300 мм допускается проведение испытания без совмещения двух частей, как показано на рисунке А.2. В данном случае необходима либо удерживающая форма для такого диаметра керна, либо возможна его фиксация в прямоугольной форме, например при помощи гипсового раствора, предварительно скорректировав высоту керна.

Ключевые слова: средняя глубина колеи, пропорциональная глубина колеи, угол наклона кривой колееобразования, нагруженное колесо, циклы нагрузки, образец-плита