МИНИСТЕРСТВО

ВНУТРЕННИХ ДЕЛ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ВСЕРОССИЙСКИЙ

ОРДЕНА "ЗНАК ПОЧЕТА"

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

ИНСТИТУТ ПРОТИВОПОЖАРНОЙ ОБОРОНЫ

ОПРЕДЕЛЕНИЕ ТЕПЛОИЗОЛИРУЮЩИХ

СВОЙСТВ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ

ПО МЕТАЛЛУ

МЕТОДИКА

МОСКВА 1998

Определение теплоизолирующих свойств огнезащитных покрытий по металлу: Методика. - М.:ВНИИПО, 1998. - 19 с.

Предназначена для сотрудников испытательных пожарных лабораторий, специалистов научно-исследовательских институтов, организаций и предприятий, разрабатывающих, выпускающих или применяющих средства огнезащиты.

Методика разработана канд. техн. наук С.В. Баженовым, Ю.В. Наумовым, Л.В. Мотиной

Ил. 2, табл. 1, прил. 1

ОГЛАВЛЕНИЕ

|

4. Условия проведения испытания 8. Оформление результатов испытаний Приложение. Пояснительная записка |

1. ВВЕДЕНИЕ

Настоящая методика предназначена для определения теплоизолирующих свойств огнезащитных покрытий по металлу.

Методика может быть использована:

- в качестве сравнительного метода оценки теплоизолирующих свойств огнезащитных покрытий;

- для определения и контроля теплоизолирующих свойств составов при их разработке, производстве и применении;

- для определения изменения теплоизолирующих свойств огнезащитных покрытий после ускоренного старения.

С введением настоящей методики действующая "Инструкция по определению теплоизолирующих свойств вспучивающихся покрытий по металлу" (М., ВНИИПО, 1980), а также разработанные на ее основе инструкции и методики отменяются.

2. СУЩНОСТЬ МЕТОДА

Заключается в определении времени прогрева необогреваемой стороны образца до критической температуры (для стали - 500°С) в процессе испытаний, которые проводятся по температурному режиму, заданному в соответствии с таблицей.

|

Время, t, мин |

Температура Т, С |

Время, t, мин |

Температура Т, С |

|

5 |

550-590 |

30 |

810-840 |

|

10 |

650-690 |

35 |

840-870 |

|

15 |

710-750 |

40 |

860-890 |

|

20 |

755-795 |

45 |

870-900 |

|

25 |

790-820 |

|

|

Примечание. t - время от начала испытания, мин; Т - температура в печи, соответствующая времени t, °С.

3. ОБОРУДОВАНИЕ ДЛЯ ИСПЫТАНИЯ

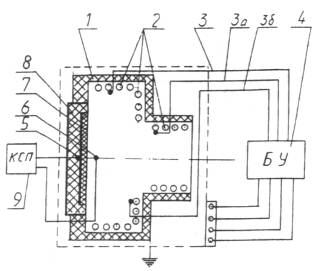

3.1. Установка, предназначенная для определения теплоизолирующих свойств покрытий по металлу (рис. 1), включает в себя:

- испытательную печь с кожухом 1;

- блок управления режимом нагрева 4;

- блок держателя образца 8;

- прибор, регистрирующий температуру 9.

Рис. 1. Схема установки для определения теплоизолирующих свойств покрытий по металлу:

1 - испытательная печь с кожухом; 2 - нагревательные элементы (ТЭН); 3, 3а, 3б, - ТЭП, управляющие нагревом ТЭН; 4 - блок управления режимом нагрева; 5 - ТЭП, регистрирующий температуру прогрева образца; 6 - ТЭП, регистрирующий режим нагрева печи; 7 - образец; 8 - блок держателя образца; 9 - прибор, регистрирующий температуру (электронный потенциометр)

3.2. Испытательная печь (поз. 1, рис. 1) предназначена для нагрева образца в заданном режиме. Она представляет собой металлический короб, смонтированный на раме, с внутренней камерой цилиндрической формы диаметром (320±5) мм и глубиной (160±5) мм. В качестве нагревательных элементов используются ТЭН (поз. 2, рис. 1). Контроль режима их нагрева осуществляется термоэлектрическими преобразователями (ТЭП) (поз. 3, 3а, 3б, рис. 1).

Температурный режим нагрева печи регистрируется с помощью ТЭП (поз. 6, рис. 1) установленного по центру закрепленного в блоке держателя образца на расстоянии (60±5) мм (для сильновспучивающихся покрытий (90±5)мм) от плоскости установки образца.

Для выхода газообразных продуктов, выделяющихся в процессе эксперимента, предусмотрено отверстие на задней стороне печи.

3.3. Блок управления режимом нагрева предназначен для задания режима испытания образца.

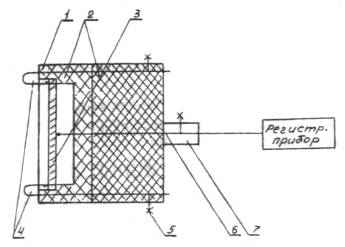

3.4. Блок держателя образца (рис. 2) предназначен для крепления испытываемого образца, размещения его в испытательной печи и создания теплоизоляции необогреваемой стороны образца. Она обеспечивается размещенным в блоке керамическим элементом (поз. 2, рис. 2) с углублением, создающим воздушную прослойку в зоне за образцом (толщина воздушной прослойки (20±3) мм).

Рис. 2. Схема блока держателя образца:

1 - корпус держателя; 2 - керамическая теплоизоляция; 3 - образец; 4 - игольчатые держатели; 5 - винты игольчатых держателей; 6 - ТЭП, регистрирующий температуру нагрева образца; 7 - держатель ТЭП с винтом

Образец крепится к керамическому элементу игольчатыми держателями (поз. 4, рис. 2) диаметром 1,5-2,0 мм, обеспечивающими точечный контакт с образцом. Для предупреждения прогрева образца через торцевые поверхности огнезащитного покрытия его помещают в углубление в керамическом элементе высотой (144±2) мм, шириной (84±2) мм и глубиной 2-3 мм.

Температура необогреваемой поверхности образца фиксируется ТЭП (поз. 6, рис. 2), контакт которого с поверхностью образца обеспечивается подпружиниванием.

3.5. Вторичный прибор (поз. 9, рис. 1) предназначен для фиксирования показаний ТЭП, регистрирующих режим нагрева печи (поз. 6, рис. 1) и температуру прогрева образца (поз. 5, рис. 1). Диапазон измерений прибора 20 - 1100°С, класс точности не ниже 0,5, градуировка ХА.

3.6. Термоэлектрические преобразователи - градуировка ХА, исполнение изоляции термостойкое, пределы измерения температур 20-1100°С, диаметр 0,5-0,7 мм (для кабельных ТЭП внешний диаметр не более 2 мм).

3.7. Секундомер предназначен для фиксирования времени прогрева необогреваемой стороны образца до критической температуры, диапазон измерений 0-60 мин, класс точности 2.

3.8. Работоспособность установки проверяется на стандартном образце по достижению 500°С на необогреваемой стороне в течение (9±1) мин.

4. УСЛОВИЯ ПРОВЕДЕНИЯ ИСПЫТАНИЯ

Температура окружающей среды ... 10 - 30 °С

Относительная влажность воздуха ... 40 - 80 %

Атмосферное давление ... 84 - 106 кПа

5. ПОДГОТОВКА ОБРАЗЦОВ

5.1. Для испытаний готовят три одинаковых образца, представляющих собой пластинки из стали марки Ст3 по ГОСТ 380-88 размером (140±1)´(80±1) мм и толщиной 0,8 - 0,9 мм.

5.2. Подготовку поверхности пластинок и нанесение средства огнезащиты проводят в соответствии с требованиями представленной документации на его применение.

5.3. Образцы с нанесенным средством огнезащиты кондиционируют в условиях, указанных в п. 4, не менее 14 суток до полного высыхания покрытия или в соответствии с нормативной документацией.

5.4. При применении грунтов испытания проводят для каждой марки грунта.

5.5. При применении декоративных или защитных покрытий, наносимых на поверхность огнезащитного слоя, испытания проводят для каждой системы покрытий.

6. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

6.1. Испытания проводят при включенной вытяжной вентиляции.

6.2. Перед началом испытания образец помещают в углубление в керамическом элементе блока держателя и закрепляют с помощью игольчатых держателей. Блок держателя с образцом устанавливают в отверстие испытательной печи и фиксируют запорным устройством.

6.3. Проверяют положение ТЭП, регистрирующего температуру перед образцом (режим нагрева) (поз. 6, рис. 1).

6.4. В отверстие блока держателя образца устанавливают ТЭП, регистрирующий температуру прогрева образца (поз. 5, рис. 1).

6.5. Включают в сеть прибор, регистрирующий показания ТЭП (поз. 9, рис. 1).

6.6. Включение и пуск установки осуществляют в порядке, указанном в паспорте.

6.7. В течение испытания фиксируют показания ТЭП, регистрирующих режим нагрева печи (поз. 6, рис. 1) и температуру прогрева образца (поз. 5, рис. 1).

6.8. Определяют теплоизолирующие свойства покрытия как время от начала испытаний до достижения критической температуры на необогреваемой стороне образца (показания ТЭП 5, рис. 1), после чего испытание прекращают.

6.9. Перед проведением следующего испытания печь должна быть охлаждена до температуры, отличающейся от температуры окружающей среды не более чем на 10°С.

7. ОЦЕНКА РЕЗУЛЬТАТОВ

Теплоизолирующие свойства огнезащитных покрытий по металлу оценивается как среднее арифметическое результатов испытания трех образцов, при этом результаты испытаний не должны отличаться от вычисленного значения среднего арифметического более чем на 15%.

Если указанное условие не соблюдается, то результаты испытаний, отличающиеся от среднего арифметического более чем на 15%, исключаются, а вместо каждого из них проводят по два дополнительных испытания и вновь определяют среднее арифметическое.

8. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

8.1. Результаты испытаний оформляются в виде протокола.

8.2. Протокол должен содержать следующие данные:

- наименование организации, проводившей испытание;

- наименование организации-заказчика;

- наименование испытанного средства огнезащиты с указанием технической документации;

- сведения об изготовителе средства огнезащиты;

- дату изготовления средства огнезащиты;

- способ нанесения средства огнезащиты;

- расход средства огнезащиты, количество слоев и общую толщину сухого слоя огнезащитного покрытия;

- наименование метода испытания;

- дату проведения испытания;

- результат испытания.

9. ТЕХНИКА БЕЗОПАСНОСТИ

9.1. Работа на установке проводится в вытяжном шкафу при включенной вентиляции.

9.2. Эксплуатация и техническое обслуживание установки должны проводиться с соблюдением требований действующих "Правил технической эксплуатации электроустановок" (ПТЭ), "Правил техники безопасности при эксплуатации электроустановок" (ПТБ), "Правил устройства электроустановок" (ПУЭ).

9.3. Оператор должен проводить испытания стоя на резиновом коврике.

9.4. Подключение установки к силовой линии должно осуществляться через автоматический выключатель напряжения.

9.5. Запрещается работа на установке при снятом защитном кожухе.

9.6. Извлечение блока держателя образца из испытательной печи по завершении эксперимента во избежание ожога следует проводить в защитных рукавицах.

Приложение

Пояснительная записка

Целью разработки настоящей методики было совершенствование широко применяемого лабораторного метода исследования огнезащитных свойств вспучивающихся покрытий по металлу, что позволит более эффективно использовать его при создании новых огнезащитных составов и контроле их качества при производстве и применении.

Как показал опыт, в этом случае целесообразно применять именно лабораторные методы исследования, позволяющие испытывать образцы небольшого размера, избежать значительных материальных затрат, повысить производительность установки, с последующим проведением крупномасштабных испытаний.

Предлагаемая методика позволяет решит эти вопросы, а также дает возможность проводить сравнительную оценку теплоизолирующих свойств различных огнезащитных покрытий, определять их изменение после ускоренного старения покрытий. Она может применяться также для контроля теплоизолирующих свойств при производстве составов.

В качестве основного критерия оценки огнезащитных свойств, как и в ранее действующей методике, предлагается использовать время прогрева металлической подложки образца (металлическая пластинка с огнезащитным покрытием) до критической температуры (500°С для стали) при тепловом воздействии на него со стороны огнезащитного покрытия в экспериментальной камере, соответствующем температурному режиму "стандартного пожара".

Настоящая методика вводится взамен "Инструкции по определению теплоизолирующих свойств вспучивающихся покрытий по металлу", изданной ВНИИПО в 1980 г.

Необходимость совершенствования метода была обусловлена рядом задач. Основные из них:

- получение более достоверных результатов испытаний и повышение их воспроизводимости;

- увеличение степени автоматизации эксперимента;

- уменьшение времени, затрачиваемого на подготовку эксперимента;

- расширение сведений об огнезащитных свойствах покрытий.

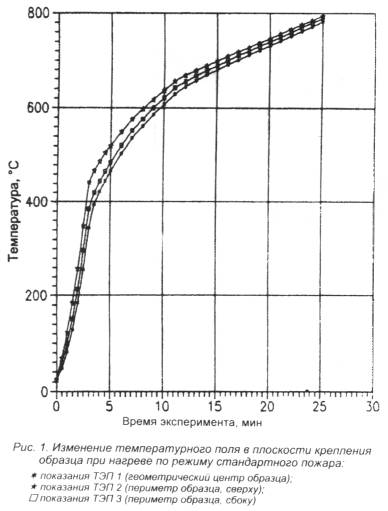

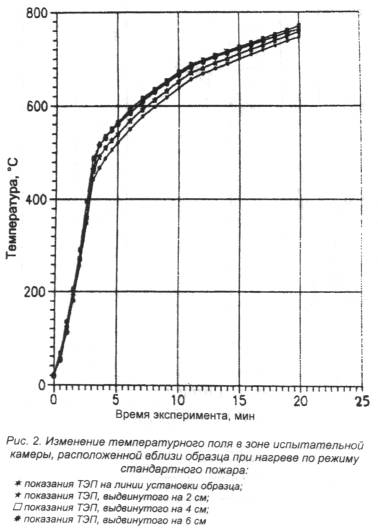

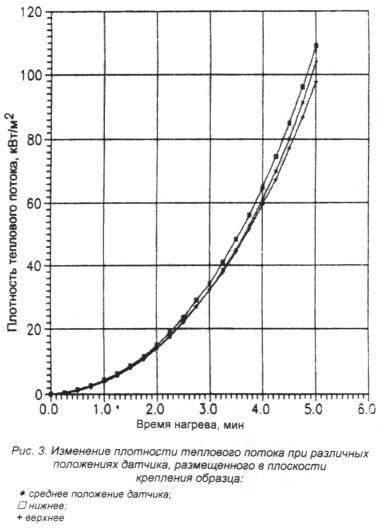

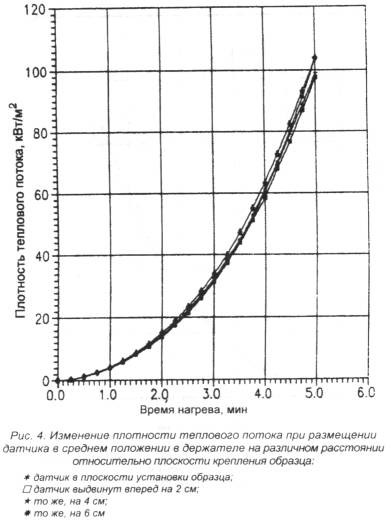

Конструкция установки обеспечивает более стабильные условия теплового воздействия, исключающие значительные градиенты температуры и теплового потока в рабочей зоне камеры (печи), где происходит вспучивание огнезащитного покрытия. В качестве подтверждения этого приводятся экспериментальные данные изменения температуры (рис. 1 и 2) и теплового потока (рис. 3 и 4) в различных координатах как на поверхности образца, так и в удаленных от нее в сторону теплового источника.

Это позволяет устранить эффект неконтролируемого возрастания интенсивности теплового воздействия на огнезащитное покрытие при его вспучивании (то есть по мере приближения к источнику нагрева), что наблюдалось при использовании прежней установки.

На новой установке реализовано автоматическое воспроизведение заданного режима нагрева и фиксирование результатов экспериментов, снижены допустимые интервалы отклонения от температурного режима стандартного пожара (3 - 5% по сравнению с 10 - 15% на ранее используемой установке), сокращено время, затрачиваемое на подготовку эксперимента за счет исключения длительного предварительного прогрева печи. Эксперимент начинают при температуре печи, соответствующей температуре окружающей среды.

Кроме испытаний образцов огнезащитных покрытий по температурному режиму стандартного пожара разработанная установка позволяет воспроизводить температурные режимы для изучения поведения образцов покрытий в условиях, которые могут реализоваться при реальном пожаре.

Конструкция установки (при использовании блока держателя датчика теплового потока) позволяет измерять плотность теплового потока, соответствующую выбранным температурным режимам нагрева.

Вариант установки, предназначенной для научно-исследовательских целей, предусматривает различные виды теплоизоляции необогреваемой стороны образца и компенсации тепловых потерь путем использования сменных блоков держателей образцов. При этом уменьшение или компенсация тепловых потерь обеспечивается с помощью теплоизоляционных материалов и нагревательного элемента (спирали), размещенного за испытываемым образцом.

Опробование установки проведено на ряде огнезащитных покрытий, включая ОПВ-1, ЭСМА, ВПМ-2, Файрекс-400, Barrier-87 и т.д. При сравнительном анализе полученных данных установлена их корреляция с результатами крупномасштабных испытаний.