|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ СТАНДАРТ российской ФЕДЕРАЦИИ |

ГОСТ Р 53279- 2009 |

ТЕХНИКА ПОЖАРНАЯ.

ГОЛОВКИ СОЕДИНИТЕЛЬНЫЕ ПОЖАРНЫЕ.

Общие технические требования.

Методы испытаний

Москва

Стандартинформ

2009

Предисловие

Цели и принципы стандартизации В Российской Федерации установлены Федеральным законом

от 27 декабря

Сведения о стандарте

1 РАЗРАБОТАН ФГУ ВНИИПО МЧС России

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 274 «Пожарная безопасность»

3

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому

регулированию и метрологии от 18 февраля

4 ВЗАМЕН ГОСТ 28352-89

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет.

Содержание

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

ТЕХНИКА ПОЖАРНАЯ. ГОЛОВКИ СОЕДИНИТЕЛЬНЫЕ ПОЖАРНЫЕ Общие технические требования. Методы испытаний Fire equipment. Fire connecting heads. General technical requirements. Methods of testing |

Дата введения - 2009-05-01

1 Область применения

Настоящий стандарт распространяется на пожарные соединительные головки (далее - головки), которые применяются для оборудования технических средств, предназначенных для транспортирования огнетушащих веществ по коммуникациям пожаротушения.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 52720-2007 Арматура трубопроводная промышленная. Термины и определения

ГОСТ 12.2.047 ССБТ. Пожарная техника. Термины и определения

ГОСТ 9.303-84 ЕСЗКС. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 1583-93 Сплавы алюминиевые литейные. Технические условия

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 6557-89 Кольца резиновые для пожарной соединительной арматуры. Технические условия

ГОСТ 14286-69 Ключи для пожарной соединительной арматуры. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17711-93 Сплавы медно-цинковые (латуни) литейные. Марки

ГОСТ 17759-72 Пробки резьбовые с полным профилем резьбы диаметром от 52 до

ГОСТ 17760-72 Пробки резьбовые с укороченным профилем резьбы диаметром от 52 до

ГОСТ 17761-72 Пробки резьбовые с полным профилем резьбы диаметром от 105 до

ГОСТ 17762-72 Пробки резьбовые с укороченным профилем резьбы диаметром от 105 до

ГОСТ 18922-73 Пробки резьбовые со вставками с полным профилем для трубной цилиндрической резьбы диаметром от 1/16" до 4". Конструкция и основные размеры

ГОСТ 18923-73 Пробки резьбовые со вставками с укороченным профилем для трубной цилиндрической резьбы диаметром от 1/16" до 4". Конструкция и основные размеры

ГОСТ 18927-73 Пробки резьбовые с полным профилем для трубной цилиндрической резьбы диаметром от 4" до 6". Конструкция и основные размеры

ГОСТ 18928-73 Пробки резьбовые с укороченным профилем для трубной цилиндрической резьбы диаметром от 4" до 6". Конструкция и основные размеры

ГОСТ 18929-73 Кольца резьбовые с полным профилем для трубной цилиндрической резьбы диаметром от 1/16" до 33/4". Конструкция и основные размеры

ГОСТ 18930-73 Кольца резьбовые с укороченным профилем для трубной цилиндрической резьбы диаметром от 1/16" до 33/4". Конструкция и основные размеры

ГОСТ 18931-73 Кольца резьбовые с полным профилем для трубной цилиндрической резьбы диаметром от 4" до 6". Конструкция и основные размеры

ГОСТ 18932-73 Кольца резьбовые с укороченным профилем для трубной цилиндрической резьбы диаметром от 4" до 6". Конструкция и основные размеры

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 28338-89 Соединения трубопроводов и арматура. Проходы условные (размеры номинальные). Ряды

ГОСТ 24705-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 25346-89 Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений

ГОСТ 29329-92 Весы для статического взвешивания. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями, обозначениями и сокращениями:

3.1 пожарная соединительная головка: Быстросмыкаемая арматура в коммуникациях пожаротушения, обеспечивающая соединение пожарных рукавов и присоединение их к пожарному оборудованию и пожарным насосам.

[ГОСТ 12.2.047 пункт 48].

3.2 рукавная пожарная соединительная головка (ГР, ГРВ): Пожарная соединительная головка для крепления пожарных рукавов.

3.3 муфтовая пожарная соединительная головка (ГМ, ГМВ): Пожарная соединительная головка с внутренней присоединительной резьбой для оборудования трубопровода.

[ГОСТ 12.2.047 пункт 48].

3.4 цапковая пожарная соединительная головка (ГЦ): Пожарная соединительная головка с наружной присоединительной резьбой для оборудования трубопровода.

[ГОСТ 12.2.047 пункт 48].

3.5 пожарная соединительная головка-заглушка (ГЗ, ГЗВ): Пожарная соединительная головка для быстрого закрывания трубопровода, оборудованного муфтовой или цапковой пожарной соединительной головкой.

3.6 переходная пожарная соединительная головка (ГП): Пожарная соединительная головка для быстрого соединения в коммуникациях пожаротушения пожарного оборудования разных условных проходов.

3.7 вспомогательная соединительная головка: Соединительная головка с размерами, обеспечивающими смыкаемость с пожарными соединительными головками, предназначенная для проведения испытаний.

3.8 контрольная соединительная головка: Пожарная соединительная головка, используемая в качестве образца для проведения испытания, размеры которой соответствуют настоящему стандарту.

3.9 условный проход (номинальный диаметр): Параметр, применяемый для трубопроводных систем в качестве характеристики присоединяемых частей, например соединений трубопроводов, фитингов и арматуры. Условный проход (номинальный диаметр) не имеет единицы измерения и приблизительно равен внутреннему диаметру присоединяемого трубопровода, выраженному в миллиметрах.

[ГОСТ 28338 пункт 1].

3.10 номинальное давление PN: Наибольшее избыточное рабочее давление при температуре рабочей среды 293К (20°С), при котором обеспечивается заданный срок службы (ресурс) корпусных деталей арматуры, имеющих определенные размеры, обоснованные расчетом на прочность при выбранных материалах и характеристиках прочности их при температуре 293К (20°С).

[ГОСТ Р 52720 статья 6.1].

3.11 работоспособное состояние: Состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской документации.

[ГОСТ Р 27.002 статья 6.1].

3.12 ход спиральной плоскости головки: Расстояние по линии, параллельной оси спирали головки, между любой исходной средней точкой на спиральной плоскости и точкой полученной при перемещении исходной средней точки по спирали на определенный угол.

4 Классификация

4.1 Головки классифицируются:

В зависимости от назначения коммуникаций пожаротушения при транспортировании огнетушащих веществ:

- напорные;

- всасывающие.

Напорные в зависимости от области применения:

- для внутренних пожарных кранов (ВПК);

- для пожарных машин и наружных пожарных кранов (ПМ).

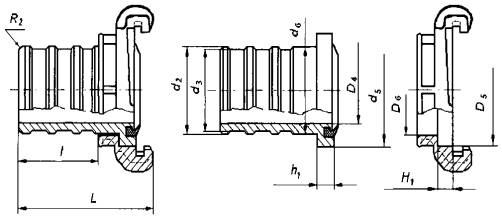

По типам в зависимости от конструктивного исполнения (рисунки 2-6):

Напорные:

ГР - головка рукавная;

ГМ - головка муфтовая;

ГЦ - головка цапковая;

ГП - головка переходная;

ГЗ - головка-заглушка.

ГРВ - головка рукавная всасывающая;

ГМВ - головка муфтовая всасывающая;

ГЗВ - головка-заглушка всасывающая.

По величине условного прохода и рабочего давления в соответствии с таблицей 1.

Таблица 1

|

Назначение головки |

Условный проход, тип |

Рр, МПа |

|

Напорные ПМ |

25, 40, 50, 65, 40´50, 65´50, все типы |

3,0 |

|

25, 50´25, все типы |

2,0 |

|

|

|

40, 50, 65, 80, 90, 40´50, 65´50, 80´50, 80´65, все типы |

1,6 |

|

Напорные ВПК |

150, все типы |

1,2 |

|

40, 50, 65, все типы |

1,0 |

|

|

Всасывающие |

ГРВ-80, ГМВ-80, ГЗВ-80, |

1,0 |

|

гмв-100, гзв-100, |

||

|

ГМВ-125, ГЗВ-125 |

||

|

ГРВ-100, ГРВ-125 |

0,1 |

В зависимости от климатического исполнения по ГОСТ 15150 в соответствии с 5.1.11 настоящего стандарта.

4.2 Примеры условного обозначения в конструкторской документации:

Рукавная напорная головка для пожарных машин и наружных пожарных кранов, с условным проходом 50, на рабочее давление 1,6 МПа, климатического исполнения УХЛ1: ГР-50-1,6 ПМ УХЛ1;

Рукавная напорная головка для внутренних пожарных кранов, с условным проходом 50, на рабочее давление 1,0 МПа, климатического исполненияУХЛ4: ГР-50-1,0 ВПК УХЛ4;

Муфтовая всасывающая головка с условным проходом 125, на рабочее давление 1,0 МПа, климатического исполнения У1: ГМВ-125-1,0 У1.

Допускается в условном обозначении всасывающих головок рабочее давление не указывать.

5 Технические требования

5.1 Основные показатели и характеристики

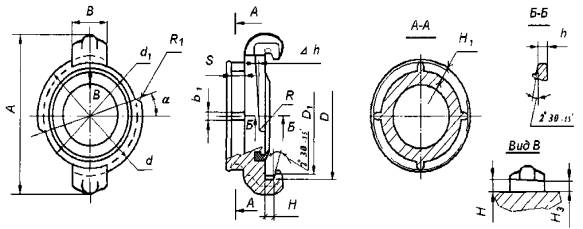

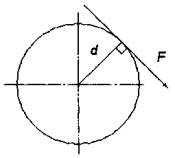

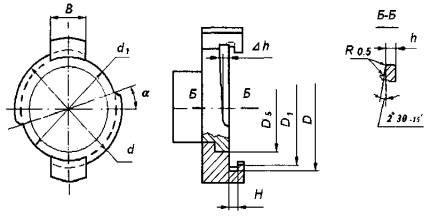

5.1.1 Условный проход головки и соответствующие ему размеры должны соответствовать данным, приведенным на рисунках 1-9 и в таблицах 2-11.

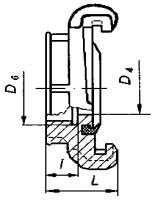

Размеры рукавных головок (рисунок 2, таблица 4, рисунок 7 таблица 9) приведены для крепления с пожарными рукавами с применением проволоки методом «навязки». Конструкция и размеры головок для других способов креплений с пожарными рукавами устанавливаются в конструкторской документации.

Рисунки 1-9 не определяют конструкцию.

Размер паза под ключ S должен быть не менее

Размеры R, R1, R2, H3 устанавливаются в конструкторской документации на головки.

Допускается паз под клыком головки выполнять в соответствии с рисунком 1, вид В.

Примечание - Угол наклона 2° 30" на диаметрах D, D1 - рекомендуемый.

Рисунок 1 - Размеры смыкаемой части головки

Размеры смыкаемой части в зависимости от DN для всех типов головок указаны в таблице 2.

Таблица 2

В миллиметрах (кроме α)

|

DN |

d |

d1 |

D |

D1 |

Н |

∆h |

h |

H1, не менее |

b1 |

А, не более |

В |

α |

|

25 |

46-1,0 |

40-1,0 |

47+0,25 |

40+0,25 |

4,5+0,25 |

0,6 ± 0,1 |

3,5-0,25 |

- |

- |

72 |

18 ± 0,9 |

10° ± 1 |

|

40 |

71-0,9 |

63-0,9 |

72+0,55 |

64+0,55 |

6,2+0,25 |

1,0 ± 0,1 |

3,7-0,25 |

5 |

4 ± 1 |

104 |

24 ± 1,0 |

15° ± 1 |

|

50 |

85-1,0 |

77-0,9 |

86+0,55 |

78+0,55 |

7+0,25 |

1,1 ± 0,1 |

4,6-0,25 |

6 |

4 ± 1 |

110 |

28 ±1,0 |

20° ± 1 |

|

65 |

103-1,0 |

94-1,0 |

104+0,55 |

95+0,55 |

8+0,25 |

1,2 ± 0,1 |

5,6-0.25 |

7 |

5 ± 1 |

140 |

32 ± 1,2 |

25° ± 1 |

|

80 |

115-1,0 |

106-1,0 |

116+0,55 |

107+0,55 |

9+0,25 |

1,3 ± 0,1 |

6,5-0,35 |

7 |

5 ± 1 |

154 |

35 ± 1,2 |

25° ± 1 |

|

100 |

149-1,20 |

139-1,20 |

150+0,65 |

140+0,65 |

9,5+0,25 |

1,5 ± 0,1 |

7,2-0,35 |

10 |

5 ± 1 |

187 |

38 ± 1,2 |

30° ± 1 |

|

125 |

175-1,20 |

165-1,20 |

176+0,65 |

166+0,65 |

10,5+0,3 |

1,6 ± 0,1 |

7,3-0,35 |

10 |

6 ± 1 |

222 |

40 ± 1,2 |

30° ± 1 |

|

150 |

195-1,4 |

185-1,4 |

197+075 |

185+0,75 |

12+0,3 |

1,7 ± 0,1 |

7,8-0,.35 |

10 |

7 ± 1 |

254 |

40 ± 1,2 |

30° ± 1 |

|

Примечания: 1 - Ход спиральной плоскости головки ∆h задан на 60°. 2 - Размеры смыкаемой части головок с DN 90 в соответствии с размерами для головок с DN 100. |

||||||||||||

Размеры головок типов ГМ, ГЦ, конструкция которых не имеет резиновых колец, указаны в таблице 3.

Таблица 3

В миллиметрах

|

Условный проход |

Н |

h |

|

25 |

4,2+0,3 |

3,8-0,3 |

|

40 |

5,9+0,3 |

4,0-0,3 |

|

50 |

6,7+0,2 |

4,9-0,3 |

|

65 |

7,7+0,2 |

6,0-0,3 |

Рисунок 2 - Рукавная напорная головка

Размеры рукавной напорной головки указаны в таблице 4.

Таблица 4

В миллиметрах

|

Тип |

d2 |

d3 |

D4, не |

D5 |

d5 |

D6 |

d6 |

H2 |

h2 |

l, не менее |

L |

|

ГР-25 |

24,5 ± 0,3 |

22,5 ± 0,3 |

19 |

38+0,5 |

37,2-0,5 |

|

|

11+0,3 |

11-0,3 |

35 |

75 |

|

ГР-40 |

38 ± 0,3 |

35,5 ± 0,3 |

30 |

58+05 |

57,2-0,5 |

|

|

11+0,3 |

11-0,3 |

45 |

93 |

|

ГР-50 |

|

|

42 |

68+0,5 |

67,2-0,5 |

51,5+0,5 |

50,8-0,8 |

12+0,3 |

12-0,3 |

52 |

100 |

|

ГР-65 |

|

|

57 |

84+0,5 |

83,2-0,5 |

67,0+0,5 |

66,3-0,8 |

12+0,3 |

12-0,3 |

56 |

114 |

|

ГР-80 |

|

|

69 |

95+0,5 |

94,2-0,5 |

78,0+0,5 |

77,3-0,8 |

14+0,3 |

14-0,3 |

60 |

120 |

|

ГР-90 |

|

|

78 |

118+0,5 |

118-0,5 |

90,0+0,5 |

89,3-0,8 |

15+0,3 |

15-0,3 |

100 |

172 |

|

ГР-150 |

|

|

136 |

172+0,6 |

170,5-0,6 |

152,0+0,5 |

150,3-0,8 |

15+0,3 |

15-0,3 |

140 |

220 |

|

Примечания: 1 - Размер L в таблицах 3 - 11 рекомендуемый. 2 - Размеры d5, D4, D5, h2, H2 применяются для головок ГП и размеры d5, D5, h2, H2 - для головок ГЗ. |

|||||||||||

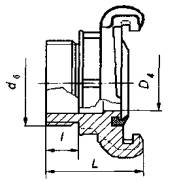

Рисунок 3 - Муфтовая напорная головка

Размеры муфтовой напорной головки указаны в таблице 5.

Таблица 5

В миллиметрах

|

Тип |

D4, не менее |

D6 |

l |

L |

|

ГМ-25 |

19 |

G*1-B |

17-1,5 |

40 |

|

ГМ-40 |

30 |

|

20-1,5 |

46 |

|

ГМ-50 |

43 |

G2-B |

21-1,5 |

48 |

|

ГМ-65 |

57 |

|

25-1,5 |

56 |

|

ГМ-80 |

68 |

G3-B |

28-1,5 |

60 |

|

ГМ-90 |

87 |

G4-B |

30-1,5 |

66 |

|

ГМ-150 |

136 |

G6-B |

35-2,0 |

80 |

|

* Трубная цилиндрическая резьба по ГОСТ 6357 |

||||

Рисунок 4 - Цапковая напорная головка

Размеры цапковой напорной головки указаны в таблице 6.

Таблица 6

В миллиметрах

|

Тип |

d6 |

D4, не менее |

I |

L |

|

ГЦ-25 |

G1-B |

19 |

17+1,5 |

56 |

|

ГЦ-40 |

|

30 |

20+1,5 |

68 |

|

ГЦ-50 |

G2-B |

43 |

22,5+1,5 |

73 |

|

ГЦ-65 |

|

57 |

25,0+1,5 |

80 |

|

ГЦ-80 |

G3-B |

68 |

28,0+1,5 |

83 |

|

ГЦ-90 |

G4-B |

87 |

30,0+1,5 |

96 |

|

ГЦ-150 |

G6-B |

136 |

45,0+2 |

125 |

Рисунок 5 - Переходная напорная головка

Размеры переходной напорной головки указаны в таблице 7.

Таблица 7

В миллиметрах

|

Тип |

L |

|

ГП 50´25 |

123 |

|

ГП 50´40 |

121 |

|

ГП 65´50 |

165 |

|

ГП 80´50 |

175 |

|

ГП 80´65 |

165 |

|

ГП 90´80 |

175 |

|

Примечание - Смыкаемые части головки должны свободно вращаться относительно корпуса с установленным резиновым кольцом и не смещаться вдоль корпуса относительно продольной оси головки |

|

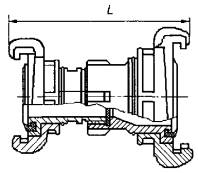

Рисунок 6 - Напорная головка-заглушка

Размеры напорной головки-заглушки указаны в таблице 8.

Таблица 8

В миллиметрах

|

Тип |

L |

|

ГЗ-25 |

52 |

|

ГЗ-40 |

72 |

|

ГЗ-50 |

83 |

|

ГЗ-65 |

88 |

|

ГЗ-80 |

90 |

|

ГЗ-90 |

107 |

|

ГЗ-150 |

125 |

|

Примечание - Смыкаемая часть головки должна свободно вращаться относительно корпуса с установленным резиновым кольцом и не смещаться вдоль корпуса относительно продольной оси головки |

|

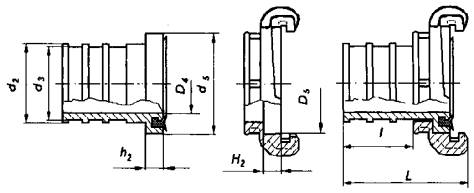

Рисунок 7 - Рукавная всасывающая головка

Размеры рукавной всасывающей головки указаны в таблице 9

Таблица 9

В миллиметрах

|

Тип |

d2 |

d3 |

D4, не |

D5 |

d5 |

H2 |

h2 |

l, не |

L |

|

ГРВ-80 |

75 ±0,4 |

73 ±0,4 |

64 |

95+0,5 |

95-0,5 |

14+0,3 |

14-0,3 |

100 |

172 |

|

ГРВ-100 |

100 ±0,5 |

98 ±0,5 |

87 |

118+0,5 |

118-0,5 |

15+0,3 |

15-0,3 |

100 |

172 |

|

ГРВ-125 |

124 ±0,5 |

122 ±0,5 |

110 |

144+0,6 |

144-0,6 |

18+0,3 |

18-0,3 |

140 |

220 |

|

Примечание - Размеры D4, d5, D5, h2, H2 применяются для головок ГЗВ. |

|||||||||

Рисунок 8 - Муфтовая всасывающая головка

Размеры муфтовой всасывающей головки указаны в таблице 10

Таблица 10

В миллиметрах

|

Тип |

D6 |

D4, не менее |

l |

L |

|

ГМВ-80 |

М*95´4 |

64 |

28-1,5 |

64 |

|

ГМВ-100 |

М125´6 |

87 |

40-2,0 |

76 |

|

ГМВ-125 |

М150´6 |

110 |

40-2,0 |

81 |

|

* Метрическая резьба по ГОСТ 24705 |

||||

Рисунок 9 - Всасывающая головка-заглушка

Размеры всасывающей головки-заглушки указаны в таблице 11

Таблица 11

В миллиметрах

|

Тип |

L |

|

ГЗВ-80 |

86 |

|

ГЗВ-100 |

92 |

|

ГЗВ-125 |

100 |

|

Примечание - Смыкаемая часть головки должна свободно вращаться относительно корпуса с установленным резиновым кольцом и не смещаться вдоль корпуса относительно продольной оси головки |

|

Примечание - Допускается производить замену старых пресс-форм на новые в течение пяти лет после введения в действие настоящего стандарта. При испытании изделий, изготовленных в старых пресс-формах, допускается не проверять размеры: h, S (рисунок 1, таблица 2), L (рисунки 2-9, таблицы 4-11).

5.1.2 В паз головки, за исключением головок, изготовленных по размерам таблицы 3, должно быть установлено и надежно удерживаться в пазу резиновое кольцо, соответствующее ГОСТ 6557.

5.1.3 Конструкция головки должна обеспечивать герметичность соединения с головками одного условного прохода, а также прочность и плотность материала при воздействии испытательного и максимального гидравлического давления, указанного в таблице 12.

Таблица 12

|

Рр, МПа |

Испытательное гидравлическое давление, МПа |

Максимальное гидравлическое давление, МПа, не менее |

|

3,0 |

3,8 + 0,1 |

6,0 |

|

2,0 |

2,5 + 0,1 |

3,5 |

|

1.6 |

2,0 + 0,1 |

3,5 |

|

1.2 |

1,5 + 0,1 |

2,5 |

|

1.0 |

1,25 + 0,1 |

2,0 |

|

0,1 |

0,2 + 0,1 |

0,2 |

5.1.4 Конструкция всасывающих головок должна обеспечивать герметичность их соединения при испытательном разрежении не менее 0,08 МПа.

5.1.5 Головки (кроме DN 25) должны иметь четыре равномерно расположенные по окружности выступа с ограничительным буртиком, обеспечивающие надежный захват ключом по ГОСТ 14286.

5.1.6 Конструкция головки должна обеспечивать смыкание с головками одного условного прохода под действием усилия, создающего момент силы в соответствии с таблицей 13.

Таблица 13

|

DN |

Минимальный момент силы, Н·м, не менее |

Максимальный момент, Н·м, не более |

|

25 |

0,7 |

4.8 |

|

40 |

6,8 |

|

|

50 |

9,2 |

|

|

65 |

12,5 |

|

|

80 |

0,7 |

18,6 |

|

100 |

||

|

125 |

1,5 |

|

|

150 |

5.1.7 Поверхности головок должны быть без трещин, посторонних включений и раковин. Острые кромки наружных поверхностей должны быть притуплены.

На поверхностях, полученных литьевым способом, допускается наличие одной раковины наибольший размер которой не превышает

На поверхностях спиральных выступов наличие раковин, включений и дефектов формы не допускается.

5.1.8 Головки должны быть изготовлены из алюминиевых сплавов не выше II группы по ГОСТ 1583 или латуни по ГОСТ 17711, а также из других материалов, устойчивых к условиям эксплуатации.

Для головок, предназначенных для использования в ВПК, допускается иметь антикоррозионное защитное покрытие в соответствии с условиями эксплуатации.

5.1.9 Головки должны выдерживать без разрушения и нарушения герметичности соединения 560 рабочих циклов.

5.1.10 Климатическое исполнение с соответствующими температурами окружающего воздуха при эксплуатации головок ПМ должны соответствовать значениям, приведенным в таблице 14.

Таблица 14

|

Климатическое исполнение головки по ГОСТ 15150 |

Рабочая температура, при эксплуатации, °С |

|

|

Нижняя |

Верхняя |

|

|

ТУ1 |

минус 30 |

40 |

|

У1 |

минус 45 |

|

|

УХЛ1 |

минус 60 |

|

Климатическое исполнение головок ВПК должно соответствовать условиям их эксплуатации.

5.2 Комплектность

В комплект поставки должны входить:

- головка;

- паспорт.

Допускается комплектование одним паспортом партии головок одного типа по согласованию с заказчиком.

Головка ГМ, ГМВ должна быть укомплектована уплотнительным элементом (прокладкой, кольцом), соответствующим уплотнению, установленному в конструкторской документации.

5.3 Маркировка

На головке должна быть нанесена маркировка, содержащая следующие данные:

- наименование или товарный знак предприятия-изготовителя;

- тип (кроме головок ГР, ГРВ);

- год выпуска;

- условный проход;

- рабочее давление;

- климатическое исполнение для головок из полимерных материалов.

Допускается не включать в маркировку условный проход и рабочее давление на головках с DN 25.

Маркировка на резиновых кольцах должна содержать следующие данные:

- наименование или товарный знак предприятия-изготовителя;

- год изготовления;

- тип кольца;

- климатическое исполнение.

Допускается не включать в маркировку тип кольца на резиновых кольцах с DN 25-50.

Конструкторской документацией должно быть предусмотрено место на головках для маркировки знака соответствия пожарной безопасности.

Маркировка должна быть четкой и понятной и сохраняться в течение всего срока эксплуатации головок.

5.4 Упаковка

5.4.1 Упаковка должна обеспечивать сохранность комплекта головки при транспортировании и хранении.

Упаковка должна соответствовать ГОСТ 23170.

6 Правила приемки

6.1 Для оценки и контроля качества головок проводят следующие испытания:

- предварительные;

- приемочные;

- квалификационные;

- приемосдаточные;

- периодические;

- типовые.

6.2 Правила приемки в соответствии с ГОСТ 15.309.

6.3 Приемосдаточные испытания

6.3.1 Приемосдаточные испытания проводит предприятие-изготовитель. При приемосдаточных испытаниях головки принимают партиями. Партией считают головки одного типа и условного прохода, сопровождаемые одним документом о качестве. Количество головок в партии устанавливается в нормативной документации изготовителей.

6.3.2 Приемосдаточные испытания головок проводят по показателям, приведенным в таблице 15.

Таблица 15

|

Наименование показателя |

Номер пункта |

|

|

технических требований |

методов испытаний |

|

|

Размеры |

||

|

Наличие и соответствие резиновых колец ГОСТ 6557 |

||

|

Герметичность соединения, прочность и плотность материала головок при испытательном давлении |

||

|

Герметичность соединения, прочность и плотность материала при разрежении во всасывающих головках |

||

|

Качество поверхностей |

||

|

Комплектность |

||

|

Маркировка |

||

|

Упаковка |

||

6.4 Периодические испытания

Периодические испытания проводят по показателям, приведенным в таблице 16, на головках, прошедших приемосдаточные испытания. Периодичность проведения испытаний по каждому показателю определяется в конструкторской документации в зависимости от способности технологического оборудования обеспечивать технические характеристики выпускаемой продукции.

Таблица 16

|

Наименование показателя |

Номер пункта |

|

|

технических требований |

методов испытаний |

|

|

Герметичность соединений, прочность и плотность материала головок при максимальном гидравлическом давлении |

||

|

Наличие выступов и ограничительного буртика и обеспечение захвата ключом |

||

|

Смыкание головок |

||

|

Качество материалов |

||

|

Наработка на отказ |

||

|

Климатическое исполнение |

||

6.5 Типовые испытания

Типовые испытания проводят при изменении конструкции головки, технологии изготовления или замене сырья и покупных полуфабрикатов, изделий. Испытания проводят по программе и методике, согласованной и утвержденной в установленном порядке по ГОСТ 15.309. Количество образцов головок для испытаний определяется в соответствии с программой и методикой типовых испытаний.

6.6 Предварительные, приемочные и квалификационные испытания

Предварительные, приемочные и квалификационные испытания проводят в соответствии ГОСТ 15.201.

Предварительные, приемочные и квалификационные испытания проводят по всем пунктам технических требований настоящего стандарта, кроме 5.1.3 в части обеспечения герметичности соединения, а также прочности и плотности материала при воздействии испытательного гидравлического давления, указанного в таблице 12.

7 Методы испытаний

7.1 Все испытания проводят в нормальных климатических условиях по ГОСТ 15150:

- температура от 10°С до 35°С;

- относительная влажность воздуха от 45 % до 80 %;

- атмосферное давление от 84,0 до 106,7 кПа.

7.2 При проведении испытаний используются средства измерений и контроля, обеспечивающие необходимую точность измерений, поверенные и аттестованные в установленном порядке.

7.3 Перед проведением испытаний образцы должны быть выдержаны в нормальных климатических условиях по ГОСТ 15150 в течение 24 ч.

7.4 На испытания (в объеме раздела 7) должны быть представлены не менее 5 образцов головок.

Образцы для испытаний отбирают методом случайной выборки из числа представленных на испытания с учетом следующих требований:

- испытание по 7.5 (измерение размеров), по 7.6 (проверка резиновых колец), по 7.9 (проверка наличия выступов с ограничительным буртиком и обеспечение захвата ключом по ГОСТ 14286), по 7.10 (проверка смыкания головки), по 7.11 (проверка качества поверхностей головок), по 7.13.2 (проверка качества защитных покрытий головок), по 7.16 (проверку комплектности, маркировки, упаковки) - проводят не менее чем на трех образцах головок, не подвергавшихся испытаниям по 7.7.2 (проверка герметичности соединения головки с головками одного условного прохода, а также прочности, плотности материала при максимальном гидравлическом давлении), по 7.14 (проверка наработки головок на отказ), по 7.15 (проверка климатического исполнения головки).

Испытание по 7.15 (проверка климатического исполнения головки) проводят не менее чем на одном образце(ах) головки, не подвергавшемся(ихся) испытаниям по 7.7.2 (проверка герметичности соединения головки с головками одного условного прохода, а также прочности, плотности материала при максимальном гидравлическом давлении), 7.14 (проверка наработки головок на отказ).

Испытание по 7.7.1 (проверка герметичности соединения головки с головками одного условного прохода, а также прочности, плотности материала при испытательном гидравлическом давлении), по 7.8 (проверка всасывающих головок на герметичность при разрежении) проводят не менее чем на трех образцах головок, не подвергавшихся испытаниям по 7.7.2 (проверка герметичности соединения головки с головками одного условного прохода, а также прочности, плотности материала при максимальном гидравлическом давлении), по 7.14 (проверка наработки головок на отказ).

Испытание по 7.7.2 (проверка герметичности соединения головки с головками одного условного прохода, а также прочности, плотности материала при максимальном гидравлическом давлении) проводят не менее чем на трех образцах головок, не подвергавшихся испытаниям по 7.14 (проверка наработки головок на отказ).

Испытание по 7.14 (проверка наработки головок на отказ) проводят не менее чем на двух образцах головок, не подвергавшихся испытаниям по 7.7.2 (проверка герметичности соединения головки с головками одного условного прохода, а также прочности, плотности материала при максимальном гидравлическом давлении).

7.5 Методы измерения размеров

Для измерения размеров используют следующие инструменты:

- штангенциркули, нутромеры с ценой деления не более 0,1;

- индикатор часового типа;

- делительная головка.

Размеры головок: D1, D4, D5, H, H1, H3, d, d1, d2, d3, d5, b1, h, h2, A, B, S, I (пункт 5.1.1) измеряют штангенциркулем.

H2 измеряют штангенциркулем, имеющим линейку глубиномера.

D - нутромером с ценой деления не более

Ход спиральной плоскости ∆h - индикатором часового типа с использованием делительной головки. Испытываемый образец закрепляется в делительной головке. Индикатор часового типа закрепляется в штативе или другом аналогичном приспособлении горизонтально так, чтобы наконечник индикатора касался любой точки на спиральной плоскости головки. В точке касания снимается показание индикатора. Головка поворачивается на 60°, после чего считывается показание индикатора. Разница между вторым и первым показаниями индикатора представляет ход спиральной плоскости головки.

Угол α измеряется делительной головкой с ценой деления не более 1°;

Размер R, R1 и угла 2° 30" проверяется внешним осмотром и сопоставлением с размерами в конструкторской документации изготовителя.

Размеры S, b1 могут контролироваться при помощи ключей в соответствии с 7.9 (наличие выступов с ограничительным буртиком и обеспечение захвата ключом по ГОСТ 14286).

Размеры D, D1, Н, H3, d, d1, ∆h, h, угол α, В могут контролироваться в соответствии с 7.10 (проверка смыкания головки).

Размеры d6, D6 контролируют резьбовыми пробками по ГОСТ 18922, ГОСТ 18923, ГОСТ 18927, ГОСТ 18928 и резьбовыми кольцами по ГОСТ 18929, ГОСТ 18930, ГОСТ 18931, ГОСТ 18932; метрическую резьбу - резьбовыми пробками по ГОСТ 17759, ГОСТ 17760, ГОСТ 17762 и ГОСТ 17761.

Образец головки считается выдержавшим испытания, если он соответствует требованиям, установленным в 5.1.1.

Все отобранные образцы должны выдерживать испытания.

7.6 Метод проверки резиновых колец и удержание их в пазу головки

Резиновые кольца головок проверяют по ГОСТ 6557. Допускается не проводить проверку резиновых колец при наличии протоколов испытаний, подтверждающих их соответствие требованиям ГОСТ 6557.

Удержание резинового кольца в пазу головки проверяют трехкратным смыканием и размыканием головок с одинаковыми условными проходами. Головки типов ГМ, ГЦ должны соединяться только с головкой типа ГР При разъединении головок не должно быть полного или частичного выхода резинового кольца из паза головки.

Образец головки считается выдержавшим испытание, если в процессе проведения испытания он отвечает условиям и требованиям 7.6.

Все отобранные образцы должны выдерживать испытания.

7.7 Методы проверки герметичности соединения головки с головками одного условного прохода, а также прочности, плотности материала при испытательном и максимальном гидравлическом давлении

Испытания проводят при следующих условиях:

- скорость повышения гидравлического давления не более (0,3 ± 0,1) МПа/с;

- при испытании должно быть обеспечено вытеснение воздуха из внутренних полостей головок.

Давление измеряется с точностью до 0,1 МПа.

7.7.1 Метод проверки герметичности соединения головки с головками одного условного прохода, а также прочности, плотности материала при испытательном гидравлическом давлении

Образец головки соединяют со вспомогательной соединительной головкой. При этом не рекомендуется соединять головки ГМ и ГЦ друг с другом или между собой. После этого соединенные головки присоединяют одним концом к насосу, другой конец заглушают. Повышают гидравлическое давление до значения, указанного в таблице 12 (испытательное гидравлическое давление), и выдерживают при этом давлении не менее двух минут. За все время испытаний не должно быть выделения воды через соединения и материал головки. Далее давление снижают до нуля и осматривают головки. Не должно быть видимых деформаций, трещин, выдавливания резиновых колец, а также разрушения элементов конструкции.

Образец головки считается выдержавшим испытание, если в процессе проведения испытания он отвечает условиям и требованиям 7.7.1.

Все отобранные образцы должны выдерживать испытание.

7.7.2 Метод проверки герметичности соединения головки с головками одного условного прохода, а также прочности, плотности материала при максимальном гидравлическом давлении

Образец головки соединяют со вспомогательной соединительной головкой. При этом не рекомендуется соединять головки ГМ и ГЦ друг с другом или между собой. После этого соединенные головки присоединяют одним концом к насосу, другой конец заглушают. Повышают гидравлическое давление до испытательного значения, указанного в таблице 12 (испытательное гидравлическое давление), и выдерживают при этом давлении не менее двух минут. За время испытаний не должно быть выделения воды через соединения и материал головки. Далее повышают давление до максимального значения, указанного в таблице 12, и выдерживают под этим давлением в течение не менее двух минут. За время выдержки головки под давлением не должно наблюдаться снижения давления более чем на 0,5 МПа. После выдержки давление снижают до нуля и проводят осмотр головки. Не должно быть видимых деформаций, трещин, выдавливания резиновых колец, а также разрушения элементов конструкции.

Образец головки считается выдержавшим испытание, если в процессе проведения испытания он отвечает условиям и требованиям 7.7.2.

Все отобранные образцы должны выдерживать испытание.

7.8 Метод проверки всасывающих головок на герметичность при разрежении

7.8.1 Оборудование для проведения испытаний

Оборудование должно обеспечивать герметичность вакуумного крана (блока кранов), закрывающего(их) магистраль вакуумного насоса и вакуумного трубопровода, соединяющегося с испытываемым образцом.

Вакуумметр должен обеспечивать измерение с точностью до 0,001 МПа.

Оборудование должно обеспечивать создание разрежения до 0,08 МПа. При этом падение вакуума не должно превышать 0,003 МПа в течение не менее пяти минут.

Во время испытаний головка с присоединительным элементом вакуумного трубопровода не должны подвергаться осевому сжатию.

7.8.2 Проведение испытаний

Головку с заглушкой соединяют с вакуумным трубопроводом и включают вакуумный насос. Разрежение доводят до 0,08 МПа и закрывают вакуумный кран. В течение пяти мин падение вакуума не должно превышать 0,013 МПа.

Образец головки считается выдержавшим испытание, если в процессе проведения испытания он отвечает условиям и требованиям 7.8.

Все отобранные образцы должны выдерживать испытание.

7.9 Метод проверки наличия четырех равномерно расположенных по окружности выступов с ограничительным буртиком и обеспечения надежного захвата ключом

Наличие выступов у головок для захвата ключом и ограничительного буртика проверяют внешним осмотром.

Обеспечение надежного захвата ключом проверяют смыканием и размыканием головки с калибром, соответствующим требованиям приложения А, или с контрольной соединительной головкой.

Испытываемую головку зацепляют ключом за выступы и прикладывают к нему усилие от руки до поворота головки по спиральному выступу до крайнего возможного положения. Далее проводят размыкание головки с калибром (контрольной соединительной головкой). При смыкании и размыкании головки не должно быть срыва ключа с выступов головки и соскакивания его в сторону.

Образец головки считается выдержавшим испытание, если в процессе проведения испытания он отвечает условиям и требованиям пункта 7.9.

Все отобранные образцы должны выдерживать испытание.

7.10 Метод проверки смыкания головки

7.10.1 Проведение испытаний

Для проведения испытаний используют калибр, соответствующий требованиям приложения А, или контрольную соединительную головку.

Калибр (контрольную соединительную головку) фиксируют в зажимном устройстве таким образом, чтобы обеспечивалось вращение его внутренней части. На спиральном выступе головки делают две

отметки штангенциркулем с ценой деления до

Испытываемую головку смыкают с калибром (контрольной соединительной головкой) на половину

ширины клыка. Усилие F смыкания при повороте головки измеряют при помощи динамометра с использованием ключей по ГОСТ 14286 и других приспособлений, обеспечивающих данное измерение. С помощью измерительного инструмента определяют плечо приложения усилия d (плечо силы), то

есть кратчайшее расстояние от оси вращения до направления усилия F. Схема приложения усилия

приведена на рисунке 10. Погрешность измерения должна составлять не более ±

Рисунок 10

Головку поворачивают до первой отметки и считывают усилие F по показаниям динамометра. Определяют момент силы по формуле (1) и сравнивают с показателями таблицы 13. Момент силы определяется по формуле

M = Fd, (1)

где М - момент силы, Н·м;

F - сила (усилие), Н;

d - плечо силы, м.

Если момент силы соответствует показателям таблицы 13, испытание прекращают, образец головки считается выдержавшим испытание. Если момент силы превышает показатель максимального момента силы таблицы 13, образец головки считается невыдержавшим испытания. Если момент силы на участке до первой отметки ниже минимального момента силы таблицы 13, испытание продолжают, поворачивая головку до второй отметки. Образец головки считается выдержавшим испытание, если момент силы на участке от первой до второй отметки не ниже минимального момента силы таблицы 13. Все отобранные образцы должны выдерживать испытание.

7.11 Метод проверки качества поверхностей головок

Качество поверхностей головок проверяют внешним осмотром, размер и глубину раковин измеряют штангенциркулем с ценой деления до

7.12 Методы проверки материала и защитных антикоррозионных покрытий головок

7.12.1 Метод проверки материала головок

Качество материала, применяемого для изготовления головок, проверяют по сопроводительной документации изготовителя.

Устойчивость головок из полимерных материалов к условиям эксплуатации проводят по программе и методике, согласованным и утвержденным в установленном порядке.

7.12.2 Метод проверки защитных антикоррозионных покрытий головок

Соответствие защитных антикоррозионных покрытий головок условиям эксплуатации проверяют сравнением данных конструкторской документации предприятия-изготовителя:

- с требованиями ГОСТ 9.303 - для металлических и неметаллических неорганических покрытий;

- с требованиями ГОСТ 9.032, ГОСТ 9.104 - для лакокрасочных покрытий.

7.12.3 Образец головки считается выдержавшим испытания, если он соответствует требованиям установленным в 5.1.9.

Все отобранные образцы должны выдерживать испытания.

7.13 Метод проверки наработки головок на отказ

7.13.1 Оборудование

Проверку проводят на испытательном оборудовании, обеспечивающем возможность создания и измерения гидравлического давления в соответствии с методикой испытаний. При испытании должно быть обеспечено вытеснение воздуха из внутренних полостей головок.

Для проведения испытания используют вспомогательные соединительные головки одинакового условного прохода с испытываемым образцом, соответствующие требованиям настоящего стандарта.

7.13.2 Проведение испытаний

Отобранную головку смыкают с вспомогательной соединительной головкой одного условного прохода и присоединяют к трубопроводу испытательного оборудования. При этом не рекомендуется соединять головки ГМ и ГЦ друг с другом или между собой.

Испытываемые головки подвергаются цикличному воздействию гидравлического давления. Циклом следует считать: воздействие на головки в течение не менее 20 секунд гидравлического давления, величина которого должна быть равной рабочему давлению головки, указанному в таблице 1, и последующее снижение его до нуля.

Головки подвергаются нормативному количеству циклов. Через каждые 100 циклов и после завершения нормативного количества циклов головку подвергают воздействию рабочего давления в течение не менее двух минут, после чего давление снижают до нуля. В процессе воздействия давления и после его снижения проводят визуально внешний осмотр головок на наличие критериев отказа.

Критериями отказа следует считать нарушение герметичности (выделение воды через соединения и материал головки); выдавливание резиновых колец, появление видимых деформаций, трещин на поверхностях головок, а также разрушение элементов конструкции.

Образец головки считается выдержавшим испытание, если на нем не выявлено ни одного из критериев отказа.

Все отобранные образцы должны выдерживать испытание.

7.14 Метод проверки климатического исполнения головки

Климатическое исполнение головок проверяют испытанием их на работоспособность при нижних и верхних значениях рабочих температур в соответствии с 5.1.11.

7.14.1 Работоспособность головок при минусовых температурах проверяют выдержкой в течение одного часа в камере холода отобранного образца головки и вспомогательной соединительной головки одного условного прохода, соответствующей требованиям настоящего стандарта, а также отдельно резинового кольца от другого отобранного образца головки. Головки подбирают так, чтобы не соединять головки ГМ и ГЦ друг с другом или между собой. После выемки из камеры холода проводят смыкание головок и сжатие резиновых колец в диаметральной плоскости. Головки должны смыкаться с усилием от руки на величину не менее одной ширины клыка. Допускается головки с условными проходами от DN 80 до DN 150 смыкать с использованием ключей по ГОСТ 14286. Время смыкания головок с условными проходами до DN 80 не должно превышать 5 с. Время смыкания головок с условными проходами от DN 80 до DN 150 не должно превышать 10 с. Образцы резиновых колец и головок, подвергнутые испытанию, не должны иметь деформаций и трещин.

Образец головки считается выдержавшим испытание, если в процессе проведения испытания он отвечает условиям и требованиям 7.14.1.

Все отобранные образцы должны выдерживать испытание.

7.14.2 Для испытаний отбирается образец головки, испытанный по 7.14.1. Работоспособность головки при верхней рабочей температуре воздуха, установленной для климатического исполнения, проверяют выдержкой в камере тепла в течение двух часов образца головки и вспомогательной соединительной головки одного условного прохода, соответствующей требованиям настоящего стандарта, предварительно сомкнутых между собой. После изъятия из камеры не позднее чем через 30 с головки размыкают и повторно смыкают и размыкают усилием от руки. При этом головки должны смыкаться на величину захода клыка по спиральному выступу не менее одной ширины клыка. Допускается головки с условными проходами от DN 80 до DN 150 смыкать с использованием ключей по ГОСТ 14286. Резиновые кольца не должны выскакивать из пазов головок при их разъединении, а также иметь деформации и повреждения.

Образец головки считается выдержавшим испытание, если в процессе проведения испытания он отвечает условиям и требованиям 7.14.2.

Все отобранные образцы должны выдерживать испытание.

7.15 Комплектность, содержание разделов паспорта, маркировку и упаковку проверяют внешним осмотром и сличением с нормативной и конструкторской документацией.

Приложение А

(обязательное)

Требования к калибру для проверки смыкания головок

Рисунок А

А.1 Предельные отклонения размеров по Н10, h10 по ГОСТ 25346

А.2 Материал: сталь 45

А.3 Ход спиральной поверхности ∆h задан на 60°

А.4 D5 - размер в соответствии с требованиями настоящего стандарта

А.5 Твердость HRc 40-45

A.6 Rz 12,5

Таблица А.1

Размеры в мм, кроме α

|

Условный проход |

Обозначение |

||||||||

|

d |

d1 |

D |

D1 |

Н |

∆h |

h |

В |

α |

|

|

25 |

46 |

40 |

47 |

40 |

4,5 |

0,6 |

3,5 |

18,9 |

10° |

|

40 |

71 |

63 |

72 |

64 |

6,2 |

1,0 |

3,7 |

25 |

15° |

|

50 |

85 |

77 |

86 |

78 |

7,0 |

1,1 |

4,6 |

29 |

20° |

|

65 |

103 |

94 |

104 |

95 |

8,0 |

1.2 |

6,0 |

33,2 |

25° |

|

80 |

115 |

106 |

116 |

107 |

9,0 |

1,3 |

7,0 |

36,2 |

25° |

|

100 |

149 |

139 |

150 |

140 |

9,5 |

1,5 |

7.5 |

39,2 |

30° |

|

125 |

175 |

165 |

176 |

166 |

10,0 |

1,6 |

11,6 |

41,2 |

30° |

|

150 |

195 |

185 |

197 |

185 |

12,0 |

1,7 |

8,2 |

41,2 |

30° |

Ключевые слова: пожарное оборудование, пожарная арматура, пожарная соединительная головка, пожарный рукав.