Открытое акционерное общество

Проектно-конструкторский и технологический институт промышленного строительства

ОАО ПКТИпромстрой

УТВЕРЖДАЮ

Генеральный директор, к.т.н.

С.Ю. Едличка

«27» марта 2008 г.

ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА УКЛАДКУ

ЧУГУННЫХ НАПОРНЫХ ТРУБОПРОВОДОВ ДИАМЕТРОМ ДО

2-08 ТК

Первый заместитель генерального

директора - главный инженер

A.B. Колобов

Начальник отдела

Б.И. Бычковский

2008

В карте приведена технология укладки

чугунных напорных трубопроводов диаметром до

Карта может применяться как самостоятельно, так и в составе проекта производства работ в качестве технологического документа при производстве работ на строительных объектах.

Настоящая карта разрабатывается впервые сотрудниками ОАО ПКТИпромстрой:

Новикова Е.И. - разработка технологической карты;

Савина О.А. - компьютерная обработка и графика;

Бычковский Б.И. - разработка технологической карты, техническое руководство, корректура и нормоконтроль;

Колобов А.В. - общее техническое руководство разработкой технологической карты;

к.т.н. Едличка СДО. - общее руководство разработкой технологической документации.

Авторы будут признательны за предложения и возможные замечания по составу и содержанию технологической карты.

Контактный телефон (495) 614-14-72.

Факс (495) 614-95-53.

E-mail:

info@pkti-promstroy.ru

http ://www.pkti .со.ru

СОДЕРЖАНИЕ

1. ОБЩИЕ ДАННЫЕ

1.1. Настоящая карта предназначена для организации

труда рабочих при укладке чугунных напорных труб диаметром до

1.2. Привязка технологической карты к местным условиям строительства заключается в уточнении объемов работ, средств механизации и потребности в материально-технических ресурсах, а также в уточнении схемы организации строительного процесса соответственно фактическим условиям работы, калькуляции и календарного плана производства работ.

1.3. При привязке технологической карты к

объекту строительства необходимо учитывать требования СНиП 3.05.04-85*

«Наружные сети и сооружения водоснабжения и канализации», «Организационно-технологического

регламента строительства (реконструкции) объектов в стесненных условиях

существующей городской застройки», введенные в действие в

1.4. Производство работ по прокладке и переустройству инженерных сетей и коммуникаций разрешается выполнять при наличии ордера, оформленного уполномоченным органом Правительства Москвы.

1.5. Форма использования карты предусматривает обращение ее в сфере информационных технологий с включением в базу данных по технологии и организации строительных процессов автоматизированного рабочего места технолога строительного производства (АРМ ТСП), заказчика и подрядчика.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. До начала производства работ по

укладке чугунных напорных труб диаметром до

- получить следующую техническую документацию:

а) проект производства работ или технологическую карту;

б) план расположения прокладываемого трубопровода с указанием существующих подземных коммуникаций, а также воздушных сетей, в том числе контактных сетей городского транспорта;

- установить инвентарные здания и сооружения согласно стройгенплану строительной площадки;

- ознакомить участников строительства с проектом производства работ и с требованиями безопасности труда под расписку;

- вырыть траншею и проверить соответствие ее проекту (отметки дна, ширину, заложение откосов);

- установить крепление откосов траншеи (при необходимости);

- обеспечить водоотлив из траншеи;

- проложить временные дороги;

- установить вдоль трассы временные реперы, связанные нивелирными ходами и постоянными реперами;

- закрепить оси раскладки чугунных труб на бровке траншеи с установкой вешек;

- установить по нивелиру две визирки на

бровке траншеи с учетом заданного проектом направления и уклона трубопровода и

закрепить их на расстоянии 35 -

- вынести ось трубопровода с установкой в траншее вешек;

- выполнить временное электроосвещение;

- завезти материалы;

- очистить концы труб от загрязнений;

- разложить по ходу укладки в нужном

порядке трубы раструбами вперед на расстоянии, указанном в ППР, в пределах 1-

- обеспечить рабочих инструментом и приспособлениями, монтажными механизмами, инвентарем и материалами.

2.2. Операции по укладке напорного чугунного трубопровода выполняют в следующей последовательности:

- подготавливают основание путем планировки дна траншеи по визиркам;

- отрывают приямки в местах соединения труб;

- подготавливают основание под трубы;

- стропят трубу, опускают ее в траншею и вставляют в раструб ранее уложенной трубы;

- выверяют положение трубы визированием и центрированием;

- подбивают под трубу грунт и трамбуют его;

- расстроповывают трубу;

- уплотняют и зачеканивают стык между трубами асбестоцементом;

- испытывают трубопровод;

- хлорируют и промывают трубопровод.

2.3. Для укладки наружных сетей трубопровода используются чугунные напорные трубы двух типов, отличающиеся конструкцией раструбного стыкового соединения и применяемыми для его герметизации уплотнительными материалами:

- по ТУ 14-3-1247-83 диаметром 65 -

- по ГОСТ

9583-75* диаметром 65 -

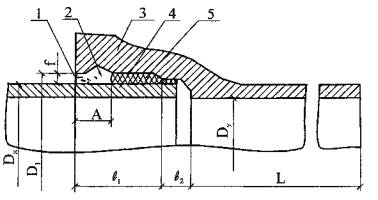

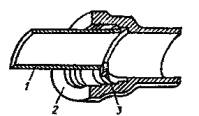

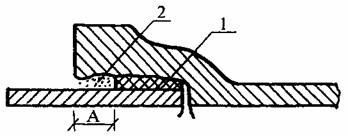

1 - трапециевидный кольцевой паз; 2 - раструб; 3 - резиновая уплотнительная манжета; 4- гладкий конец с фаской

Рисунок 1- Раструбное соединение чугунных напорных труб (ТУ 14-3-1247-83) без устройства замка

Чугунные трубы, выпускаемые по ТУ 14-3-1247-83 под резиновую уплотнительную манжету, предназначаются для строительства напорных трубопроводов с внутренним расчетным давлением Рр не более 0,4 от величины испытательного гидростатического давления Рисп труб, которым испытываются эти трубы на заводе-изготовителе. Трубы могут применяться также для строительства трубопроводов, работающих под вакуумом.

Чугунные трубы по ГОСТ 9583-75* (всех классов) с герметизацией раструбного соединения пеньковой или пеньково-сизальской прядью и устройством асбестоцементного замка предназначаются для строительства напорных трубопроводов с внутренним расчетным рением Рр не более 1 МПа (10 кгс/см2).

а - манжета с «ласточкиным хвостом» Б-1 и Б-2 для труб по ТУ 14-3-1247-83; б - манжета укороченная 1-Б-1 и 1-Б-2 и универсальная облегченная БХ для труб по ТУ 14-3-1247-83

Рисунок 2 - Резиновая уплотнительная манжета (ТУ 38.105895-73).

1 - битумная мастика; 2 - асбестоцементный замок глубиной А; 3 - раструб; 4 - гладкий конец трубы; 5 - уплотнительная прядь.

Рисунок 3 - Раструбное стыковое соединение чугунных напорных труб (ГОСТ 9583-75*) с устройством замка

2.4. Торцы цилиндрической части труб должны быть перпендикулярны оси труб и иметь с наружной стороны фаску. Отклонение от перпендикулярности не должно превышать 0,5°.

2.5. Каждая поставляемая партия труб маркируется заводом-изготовителем, упаковывается и транспортируется в соответствии с техническими условиями на изготовление труб и требованиями ГОСТ 10692-80*.

На торцевой поверхности раструба каждой трубы должны быть указаны: товарный знак или сокращенное наименование предприятия-изготовителя, год изготовления и условный проход в мм.

2.6. Погрузку труб и муфт на транспортные средства, а также разгрузку их производят при помощи механизмов (крана, талей, автопогрузчика, лебедок и др.) соответствующей грузоподъемности, оснащенных грузозахватными приспособлениями, удовлетворяющими требованиям Ростехнадзора России и исключающими повреждение труб. В качестве таких грузозахватных приспособлений можно использовать клещевые захваты.

На складе трубы и муфты следует хранить в штабелях, рассортированными по диаметрам, длине, классам (типам) прочности и уложенными рядами. Высоту деревянных подкладок или лежней необходимо принимать такой, чтобы был обеспечен доступ к трубам с торцов для внешнего осмотра и контрольного промера.

2.7. Работы по укладке чугунного напорного трубопровода наружных сетей трубопровода ведутся бригадой в составе:

|

Землекоп |

2 разряда (З1) |

- 1 человек |

|

Землекоп |

1 разряда (З2) |

- 1 человек; |

|

Монтажник наружных трубопроводов |

4 разряда (M1 ;М2) |

- 2 человека; |

|

- «- |

3 разряда (М3) |

- 1 человек; |

|

Машинист крана |

5 разряда (М) |

- 1 человек. |

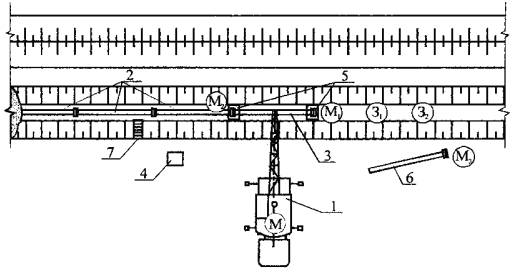

Схема организации рабочего места показана на рисунке 4.

1 - кран, 2 - уложенные трубы; 3 - укладываемая труба; 4 - ящик для асбестоцементной смеси; 5 - приямок; 6 - трубы, подготовленные к укладке; 7 - лестница для спуска в траншею

|

|

- рабочие места исполнителей. |

Рисунок 4 - Схема организации рабочего места

2.8. Монтаж трубопроводов должен производиться в соответствии с проектом производства работ и технологическими картами после проверки соответствия проекту размеров траншеи, крепления стенок, отметок дна, а при надземной прокладке - опорных конструкций. Результаты проверки должны быть отражены в журнале производства работ.

2.9. Землекоп З1 ставит

ходовую визирку на дно траншеи и, следя по отвесу, удерживает ее в вертикальном

положении. Землекоп З2, находясь у одной из визирок, наблюдает за

тем, чтобы кромки постоянных и ходовой визирок находились в одной плоскости,

как показано на рисунке 5. По его сигналам землекоп З1 поднимает или

опускает ходовую визирку, отмечая, на какую глубину нужно снять грунт. Землекоп

З2 снимает лопатой слой грунта на глубину, определенную при

визировании. Землекоп З1 находясь в 2 -

Рисунок 5 - Схема подготовки основания

2.10. После выполнения трассировки и подготовки основания землекоп З2 размечает контур приямка и отрывает его, выбрасывая грунт на бровку траншеи. Размеры приямков указаны в таблице 1.

Таблица 1 - Размеры приямков

|

Материал труб |

Стыковое соединение |

Уплотнитель |

Условный проход трубопровода, мм |

Размеры приямков, м |

||

|

длина |

ширина |

глубина |

||||

|

Чугунные напорные |

Раструбное |

Пеньковая просмоленная прядь |

До 300 включительно |

0,5 |

DH + 0,5 |

0,3 |

|

Резиновая манжета |

До 300 включительно |

0,5 |

DH + 0,2 |

0,1 |

||

|

Герметик |

До 300 включительно |

0,5 |

DH + 0,5 |

0,2 |

||

2.11. При укладке труб необходимо соблюдать проектное положение трубопровода в плане и в профиле. Основание под трубы должно быть предварительно осушено и очищено. Не допускается производить укладку труб на промерзшее дно траншеи.

При прокладке трубопровода на прямолинейных участках угол излома оси трубопровода в раструбных соединениях в вертикальной и горизонтальной плоскостях не должен превышать 1°. В местах изменения направления оси трубопровода в горизонтальной плоскости у фасонных частей надлежит устраивать упоры с наружной стороны угла поворота. Тупиковые концы трубопроводов закрепляют также упорами. При изгибе трубопровода в вертикальной плоскости фасонные части следует закрепить анкерами.

2.12. Перед началом работ по монтажу трубопровода следует устроить в начале участка трубопровода концевой упор, в который должна упираться первая уложенная труба и который впоследствии может быть использован при гидравлическом испытании трубопровода. До опускания труб в траншею внутреннюю поверхность их следует очистить от загрязнений и посторонних предметов. Особенно тщательно очищают от загрязнений маслами внутреннюю поверхность раструбов и муфт, а также наружную поверхность гладких концов труб, входящих в раструб или муфту. Захват труб при опускании их в траншею следует осуществлять приспособлениями, обеспечивающими их сохранность в местах захвата.

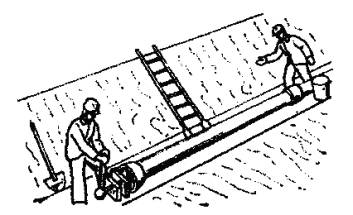

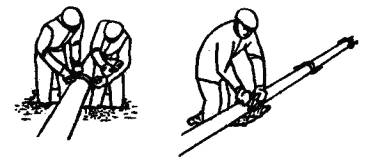

Для очистки трубы монтажник М1 простукивает трубу легкими ударами молотка, как показано на рисунке 6. При отсутствии дребезжащего звука, который свидетельствует о наличии трещин, скрытых под грунтовкой, он очищает трубу от грязи и смолы.

Рисунок 6 - Простукивание трубы

Концы труб, а также отверстия фасонных частей запорной арматуры в перерывах между укладкой необходимо закрывать заглушками или деревянными инвентарными пробками для предохранения их от засорения посторонними предметами.

2.13. Укладку и монтаж труб следует начинать, как правило, с участков пониженного профиля, наиболее удаленных от склада труб, расположенных ближе к действующим напорным трубопроводам или другим источникам водоснабжения, с тем, чтобы использовать заканчиваемые монтажом первые участки трубопровода для испытания последующих участков. Трубы раструбного типа при монтаже предпочтительно укладывать в траншею раструбом вперед по ходу укладки трубопровода.

Трубы вдоль траншеи следует располагать у ее бровки так, чтобы они не мешали механизмам, работающим на прокладке трубопровода, а осмотр их концов, надевание резиновых колец, захват и опускание труб в траншею были бы наиболее удобными. Трубы и механизмы должны быть размещены так, чтобы с каждой стоянки механизма, возможно было опустить в траншею наибольшее количество труб. Раскладка труб по бровке траншеи производится против ее уклона раструбами вперед.

2.14. Укладка чугунных труб в траншею производится с помощью автомобильного крана.

Машинист крана подает крюк к месту строповки. Монтажник М1 стропит трубу так, чтобы при подъеме гладкий конец ее находился ниже раструбного.

2.15. Монтажник М1,

подав команду машинисту крана переместить трубу в траншею, по лестнице

спускается на дно траншеи. Монтажник М2 принимает поданную трубу и

направляет ее так, чтобы ось трубы в горизонтальной плоскости совпала с осью

ранее уложенных труб. Монтажник М1, держа просмоленный канат за оба

конца, заводит его под гладкий конец укладываемой трубы на расстоянии 2 -

Рисунок 7 - Строповка труб и опускание в траншею

Рисунок 8 - Введение гладкого конца трубы в раструб ранее уложенной путем вращения рукоятки трещотки натяжного приспособления

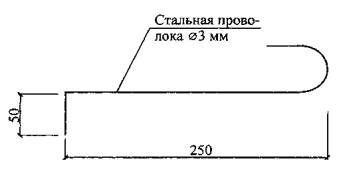

Рисунок 9 - Щуп для замера величины зазора между торцами стыкуемых труб

Зазоры между торцом трубы и внутренней

упорной поверхностью раструба (независимо от материала заделки стыка) следует

принимать для труб диаметром до

2.16, Монтаж труб по ТУ 14-3-12-4783 производят с помощью резиновых самоуплотняющихся манжет, что позволяет значительно снизить трудоемкость монтажа, а также дает возможность производить испытания под давлением, равным 0,7 заводского испытательного давления.

Для обеспечения водонепроницаемости стыковых соединений к трубам и резиновым кольцам предъявляют следующие требования:

- поверхности гладких концов труб, а также внутренние поверхности раструбов должны быть гладкими без наплывов и рисок;

- овальность не должна превышать допускаемых отклонений по наружному диаметру гладкого конца трубы и внутреннему диаметру раструба;

- торец гладкого конца трубы должен быть перпендикулярен оси трубы, а у труб, соединяемых на манжетах, иметь с наружной стороны фаску;

- поверхность колец должна быть гладкой, без трещин, пузырей, посторонних включений и других дефектов, влияющих на эксплуатационные качества колец;

- на всей рабочей поверхности манжет не

должно быть более трех выступов или углублений высотой или глубиной до

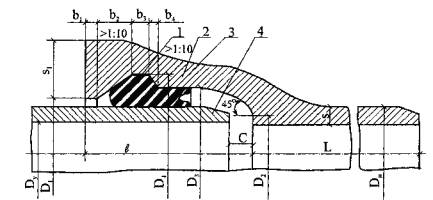

Очередность монтажа таких труб показана на рисунке 10 и происходит в следующем порядке:

а) с помощью шаблона и мела на цилиндрической части укладываемой трубы на расстоянии lцк, равном (l - с), наносят линию ограничения (л.о.) ввода трубы в раструб;

б) в кольцевой паз раструба вкладывают резиновую уплотнительную манжету, при этом необходимо проверить правильность размещения гребня манжеты в кольцевом пазе. В случае загрязнения паза грунтом или отеками битумной изоляции его следует предварительно очистить;

в) наружную поверхность цилиндрической

части монтируемой трубы до меловой отметки и внутреннюю поверхность манжеты

смазывают графитоглицериновой смазкой следующего состава по объему: графит

пластинчатый - 40 - 45 %, глицерин - 35 - 40 %; вода - 20 - 25 %. Расход смазки

-

г) монтируемая труба подается к ранее уложенной и центрируется, после чего с помощью монтажного приспособления (тали и лебедки) конец монтируемой трубы вводят в раструб уложенной до ограничительной отметки, нанесенной на цилиндрической части укладываемой трубы.

а - нанесение линии ограничения ввода цилиндрического конца трубы; б - установка манжеты в раструб; в - смазка наружной поверхности цилиндрического конца трубы и внутренней поверхности манжеты; г - смонтированный стык;

l - линия ограничения ввода цилиндрического конца трубы; 2 - манжета; 3 - смазка;

lц к - длина цилиндрического конца трубы

Рисунок

10 - Порядок монтажа трубопроводов из чугунных труб со стыковым соединением

на резиновой манжете

Монтаж стыковых соединений труб с резиновыми уплотнителями рекомендуется производить при температурах от -20 до +50°С.

В зимних условиях резиновые уплотнители перед надеванием на втулочные концы труб и их монтажом рекомендуется подогревать до температуры 15 - 20°С в специальных термошкафах.

2.17. При опускании труб в траншею, а также при их укладке не должны допускаться удары труб друг о друга и о твердые предметы.

Каждая труба при укладке на естественное основание во избежание неравномерной осадки должна по всей своей длине (кроме части, расположенной в приямках) опираться на ненарушенный грунт. При переборе грунта необходимо произвести его подсыпку и уплотнить до Купл = 0,96. Применение каких-либо подкладок под трубы для их выравнивания не допускается.

2.18. Укладка первой трубы должна производится с особо тщательной проверкой проектного уклона, а укладка всех последующих труб проверяется с помощью визирок.

Монтажник М1 устанавливает на лоток укладываемой трубы ходовую визирку, а монтажник М2, находясь у передней неподвижной визирки, следит за тем, чтобы верх ходовой визирки находился на линии визирования. В зависимости от результатов визирования монтажники подкапывают либо подсыпают грунт под трубу, а затем трамбуют его.

2.19. Центрирование последующих труб при укладке производится при помощи подвижного отвеса, подвешенного к натянутой по оси трубопровода причалке, и дощатого шаблона, вставляемого в торец трубы. Причалка натягивается по оси траншеи от колодца до колодца и крепится к инвентарной обноске. Центровка труб со стороны раструба показана на рисунке 11.

Рисунок 11 - Центровка труб со стороны раструба

2.20. Центровка гладкого конца

трубы должна обеспечивать одинаковый зазор между наружной поверхностью гладкого

конца укладываемой трубы и внутренней поверхностью раструба уложенной трубы,

равный

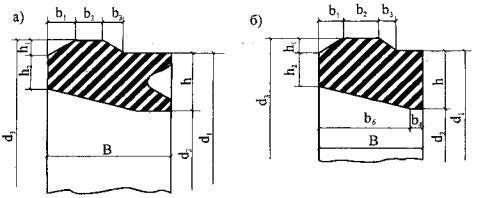

а) положение трубы в раструбе до центрирования; б) подкладка зубил для центрирования; в) конечное положение трубы в раструбе при правильном центрировании, i - величина кольцевого зазора

Рисунок 12 - Центровка труб со стороны гладкого конца (в раструбе уложенной трубы)

2.21 Зазоры между торцом трубы и внутренней упорной поверхностью раструба проверяются проволочным щупом, как показано на рисунке 13, в следующей последовательности:

- вставляют щуп в щель между раструбом и гладким концом монтируемой трубы с частичным поворотом;

- поджимают щуп до упора к торцевой части укладываемой трубы и делают засечку;

- затем упирают щуп в ранее уложенную трубу и снова делают засечку;

- измеряют расстояние между засечками с прибавлением диаметра щупа.

1 - проволочный щуп; 2 - зазор между торцами стыкуемых труб (размер С)

Рисунок 13 - Схема замера величины зазора между торцами стыкуемых труб

Требуемая величина зазора

между торцами стыкуемых труб, предусмотренная ранее, может быть обеспечена

также применением вкладышей-ограничителей, как показано на рисунке 14,

изготовляемых в виде призм, имеющих длину 20 -

1 - гладкий конец трубы; 2 - раструб; 3 - вкладыш-ограничитель.

Рисунок 14 - Положение вкладыша-ограничителя в трубе

2.22. При прокладке трубопроводов водоснабжения на прямолинейном участке трассы соединяемые концы смежных труб должны быть отцентрированы так, чтобы ширина раструбной щели была одинаковой по всей окружности. Затем монтажники вводят в раструб виток жгута, свитого из прядей просмоленного каната.

2.23. После укладки и

центровки трубы производится ее закрепление путем подсыпки и уплотнения грунта

с обеих сторон на высоту не 80 -

Рисунок 15 - Подбивка трубы грунтом и расстроповка трубы

2.24. Прокладка напорных

водопроводов по пологой кривой в горизонтальных и вертикальных плоскостях без

применения фасонных частей допускается для раструбных труб только при наличии

стыковых соединений, уплотняемых резиновыми кольцами или манжетами, с углом

поворота в каждом стыке не более 2 градусов для труб с условным диаметром до

В местах изменения направления оси трубопровода в горизонтальной или вертикальной плоскости следует устраивать упоры и на поворотах в вертикальной плоскости закреплять анкерами фасонные части.

2.25. Монтаж чугунных труб, выпускаемых в соответствии с ГОСТ 9583-75*, следует осуществлять с уплотнением раструбных соединений пеньковой просмоленной или битуминизированной (или пеньково-сизальской) прядью и устройством асбестоцементного замка, или только герметиком, а труб, выпускаемых в соответствии с ТУ 14-3-12 47-83, резиновыми уплотнительными манжетами, поставляемыми комплектно с трубами без устройства замка.

2.26. Водонепроницаемость стыкового соединения чугунных труб, изготовленных по ГОСТ 9583-75*, обеспечивается уплотнением раструбной щели пеньковой просмоленной или битуминизированной, а также пеньково-сизальской прядью согласно рисунку 16.

1 -

уплотнение из пеньковой пряди; 2 - асбестоцементный замок (размер А);

А = 35 -

Рисунок 16 - Раструбные соединения с уплотнением из пеньковой пряди

До начала работ по заделке стыков труб пеньковой или пеньково-сизальской прядью необходимо отцентрировать трубы и проверить ширину раструбной щели, которая с учетом допусков должна иметь размеры, указанные в таблице 2.

Таблица 2 - Ширина раструбной щели стыковых соединений, мм

|

Ширина раструбной щели в соответствии с допусками |

Ширина раструбной щели для условного прохода труб Dy мм |

|

|

65-80 |

100-200 |

|

|

Номинальная |

9 |

9,5 |

|

Наибольшая |

12 |

12,5 |

|

Наименьшая |

6 |

6 |

Прядь до введения

ее в раструбную щель должна быть плотно скручена в жгут; толщина жгута должна

быть несколько больше ширины раструбной щели. Жгут можно изготовлять как в виде

одного отрезка, рассчитанного на конопатку всей глубины раструбной щели,

предназначенной для заполнения прядью, так и в виде отдельных коротких

отрезков, равных длине окружности раструбной щели с припуском 5 -

Пеньковая прядь для уплотнения стыковых соединений труб по ГОСТ 9583-75* должна быть просмоленной или битуминизированной. Непропитанную прядь применять запрещено. Промышленность выпускает прядь пеньковую прокладочную из пряжи длинного прядения бельную и пропитанную, отвечающую требованиям технических условий ТУ 17-05-044-77.

Битуминизирование пряди следует осуществлять централизованно путем пропитки ее в нефтяном битуме M-IV, разведенном в бензине II сорта (состав по весу: битума - 5 %, бензина - 95 %), при обеспечении надлежащего контроля за качеством.

Пеньковая прядь, применяемая для уплотнения раструбных стыков, должна быть сухой и не должна содержать костры и загрязнений маслом, землей и т.п.

В связи с дефицитностью пеньковой пряди для заделки стыков рекомендуется применять комбинированную пеньково-сизальскую прядь, изготовляемую по ТУ 17 РСФСР 40-9165-78. По сравнению с пеньковым волокном сизальское волокно характеризуется повышенной жесткостью и прочностью (σв = 50 - 58 кгс/мм2) и поэтому хуже уплотняется.

Количество прядей и других материалов для заделки одного раструбного соединения следует определять по таблице 3.

Таблица 3 - Расход материалов на 1 стык

|

Условный проход трубы, мм |

Ширина раструбной щели номинальная, мм |

Глубина заделки асбестоцементной смесью, мм |

Расход материалов, кг |

Расход воды для увлажнения смеси, г |

|

|

сухой асбестоцементной смеси |

пеньковой пряди |

||||

|

65 |

9 |

25 |

0,2 |

0,1 |

20-25 |

|

80 |

9 |

25 |

0,25 |

0,13 |

25-30 |

|

100 |

9,5 |

30 |

0,3 |

0,15 |

30-35 |

|

125 |

9,5 |

30 |

0,37 |

0,17 |

35-40 |

|

150 |

9,5 |

30 |

0,49 |

0,24 |

50-60 |

2.27. Уплотнение пряди в раструбной щели должно выполняться наиболее квалифицированными слесарями-чеканщиками, так как от степени и равномерности ее уплотнения по всей окружности раструбной щели зависит герметичность стыкового соединения.

Монтажники сначала уплотняют пряди просмоленного каната в кольцевом зазоре конопаткой от руки, а затем, приставив конопатку левой рукой к канату, правой наносят по ней удары кувалдой до тех пор, пока конопатка не начнет упруго отскакивать от уплотняемого каната, как показано на рисунке 17. Длина введенных в раструб свитых в жгуты прядей каната должна превышать длину окружности трубы на 20 - 25 %, а толщина должна быть такой, чтобы они с трудом входили в кольцевой зазор раструба.

Рисунок 17 - Уплотнение стыка

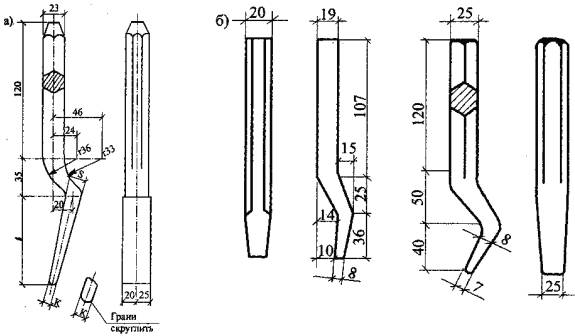

Набор конопаток и чеканок для заделки стыков пеньковой прядью и асбестоцементом приводится на рисунке 18 и в таблице 4.

Таблица 4 - Размеры конопаток и чеканок, мм

|

Обозначения размеров |

Номера конопаток и чеканок |

||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

|

l |

120 |

105 |

100 |

80 |

65 |

60 |

45 |

45 |

45 |

45 |

45 |

45 |

45 |

|

s |

9 |

8 |

7 |

9 |

7 |

8 |

8 |

9 |

10 |

11 |

12 |

14 |

16 |

|

k |

5 |

4 |

3 |

7 |

5 |

7 |

7 |

8 |

9 |

10 |

11 |

13 |

14 |

|

Примечания 1. Конопатки и чеканки следует изготовлять из инструментальной стали. При механической обработке конопаток и чеканок особое внимание необходимо обращать на перпендикулярность торца рукоятки, по которому производят удары, к продольной оси инструмента и на перпендикулярность конца рабочей части инструмента к оси ударной части. 2. После механической обработки инструмент должен быть термически обработан. 3. При ручной заделке раструбных стыков должны применяться

молотки-кувалдочки весом 1,5 - 4. В зависимости от диаметра трубопровода применяются следующие наборы конопаток и чеканок: |

|||||||||||||

|

Условный

проход труб, мм |

Номера

конопаток и чеканок |

||||||||||||

а - конопатка., б – чеканки

Рисунок 18 - Конопатки и чеканки.

2.28. Сухую асбестоцементную смесь для заделки стыков, приготовленную централизованно и состоящую из асбеста 30 % и портландцемента 70 %, увлажняют непосредственно перед заделкой каждого стыка, добавляя воду в количестве 10 - 12 % от веса смеси. Монтажник М1 насыпает из ящика на противень часть асбестоцементной смеси, как показано на рисунке 19, тщательно перемешивает ее и, увлажнив перед самым употреблением, подает к месту укладки. Увлажненная асбестоцементная смесь обладает вязкостью, благодаря которой из нее можно делать валики, сравнительно легко вводимые в кольцевой зазор. При заделке стыков в зимних условиях при температуре воздуха ниже минус 5°С в асбестоцементную смесь вместо воды следует добавлять мелкокристаллический, хорошо рассыпающийся снег в количестве 15 - 17 % от веса смеси. При этом сухую асбестоцементную смесь сначала охлаждают до температуры наружного воздуха.

Рисунок 19 - Приготовление асбестоцементной смеси

При отрицательных температурах затворение асбестоцементной смеси водой разрешается только с предварительным добавлением в воду поташа, как показано в таблице 5.

Таблица 5 - Количество добавки поташа в зависимости от температуры

|

Температура воздуха, °С |

до - 5 |

от - 5 до - 15 |

от - 15 до - 30 |

|

Добавка поташа, % от веса цемента |

5 |

10 |

15 |

Заготовку смеси со снегом следует производить в количестве, необходимом для работы в течении смены. Оттаявшая смесь для заделки стыков непригодна.

Увлажненная асбестоцементная смесь должна быть употреблена в дело до начала схватывания цемента (не позднее 45 мин при применении портландцементов и не позднее 30 мин при применении глиноземистых цементов).

Устройство асбестоцементного замка должно производиться вслед за заделкой раструбной щели прядью.

2.29. Во избежание загрязнения асбестоцементной смеси и потерь ее во время заполнения раструбной щели смесь должна находиться на противне под зачеканиваемым раструбом.

Зачеканку кольцевой щели стыка

производят слоями по

Рисунок 20 - Зачеканивание стыка

Зачеканку отдельных слоев асбестоцемента следует производить без перерывов во времени, с тем, чтобы раструбное соединение было полностью заделано до начала схватывания цемента. Если же раструбный стык не зачеканен полностью до начала схватывания цемента, асбестоцемент следует удалить и раструбный стык заделать заново, так как при зачеканке асбестоцемента с перерывами во времени прочность слоев нарушается.

Асбестоцемент после зачеканки должен заполнять раструбную щель заподлицо с торцом раструба. Наружная поверхность уплотненного асбестоцемента должна быть ровной и гладкой.

Для защиты асбестоцемента от

агрессивного воздействия грунта и грунтовых вод раструбную щель следует

заполнять асбестоцементом не полностью, оставляя углубление в 2 -

Асбестоцементный замок после его заделки должен быть дополнительно увлажнен.

Для этой цели раструбные стыки следует укрывать мешковиной, тряпками, мхом и т.п. и поливать водой 3 - 4 раза в течение первых суток. В дальнейшем, если стыковые соединения не будут присыпаны грунтом, их следует в зависимости от погоды или увлажнять, или предохранять от чрезмерного высыхания в течение нескольких дней.

Раструбные соединения после заделки их асбестоцементом должны быть выдержаны для затвердения асбестоцемента. Продолжительность выдерживания асбестоцемента при заделке пеньковой прядью в зависимости от давления при испытании трубопровода приведена в таблице 6.

Таблица 6 - Продолжительность выдерживания асбестоцементной заделки раструбных соединений

|

Допускаемое давление в трубопроводе после выдерживания стыков |

Продолжительность выдерживания, ч |

|

|

МПа |

кгс/см2 |

|

|

До 0,05 |

До 0,5 |

0 |

|

0,05-0,3 |

0,5-3 |

12 |

|

Св. 0,3 |

Св. 3 |

24 |

|

Примечание - При применении глиноземистого или другого быстротвердеющего цемента сроки выдерживания асбестоцементной заделки раструбных соединений могут быть сокращены вдвое. |

||

Раструбное соединение с уплотнителем из пеньковой пряди показано на рисунке 16.

2.30. Для заделки стыковых соединений труб при строительстве напорных канализационных трубопроводов рекомендуется использовать полисульфидные герметики.

Перед началом герметизации стыковых соединений труб раструб и гладкий конец соединяемых труб следует очистить от посторонних веществ, после чего обработать их так, чтобы герметизируемые поверхности концов соединяемых труб были шероховатыми. Для этого используют металлические щетки, наждачный круг или другие аналогичные приспособления.

Раструб и цилиндрическую часть соединяемых труб следует отцентрировать так, чтобы ширина раструбной щели соответствовала размерам, а величина зазора между торцами труб (с) находилась в рекомендуемых пределах.

2.31. При использовании герметика КБ-1 непосредственно перед началом герметизации стыков в раструбную щель необходимо ввести один виток белой пряди для предохранения герметика от вытекания внутрь трубы.

Прядь вводится с помощью конопатки вручную.

Взамен белой пряди допускается применять паклю, отходы хлопчатобумажной пряди и другие недефицитные материалы, не загрязненные маслами или смолами.

Для предотвращения вытекания герметика КБ-1 из стыкового соединения во время его герметизации необходимо у торца раструба устанавливать хомут со жгутом из просмоленного каната, который снимается после затвердения герметика и используется при герметизации других стыков.

2.32. При заделке стыков герметиком 51-УТ-37А введение в раструбную щель витка белой пряди и применение защитных хомутов у торца раструба не требуются, так как этому герметику не свойственна текучесть.

Введение герметика в рабочую зону стыковых соединений труб осуществляют, как правило, без предварительного нанесения на герметизируемые поверхности грунтовки или подслоя.

2.33. Герметизацию стыковых соединений труб производят с помощью пневматических установок или шприцев с ручным или пневматическим выдавливанием мастики. Ручные шприцы рекомендуется применять при небольших объемах работ. Введение герметика в рабочую зону стыка осуществляется с помощью насадки, которая крепится к наконечнику шприца или к наконечнику шланга пневматической установки.

Конструкция насадок определяется глубиной и шириной раструбной щели стыковых соединений труб. Изготовляются насадки из жести, полиэтилена и других материалов. Правильно подобранная насадка должна свободно доставать до любого места раструбной щели на всю ее глубину.

Рабочий объем цилиндра ручного шприца или пневмоаппарата, заполняемый приготовленной смесью герметика, подбирается с учетом количества стыковых соединений, подлежащих герметизации, и времени, необходимого для полного расходования герметика в период его жизнеспособности.

Выдавливание мастики из пневматического шприца осуществляется при давлении воздуха 0,4 - 0,6 МПа (4-6 кгс/см2). Для этой цели используются переносные компрессоры малой производительности, а также автокомпрессоры различных марок.

Введение герметиков в стыковые

соединения труб диаметром до

Герметизацию стыков рекомендуется начинать снизу вверх сразу на всю требуемую глубину раструбной щели.

Насадка шприца во время

герметизации не должна упираться в торец раструба или белый канат, а находиться

под углом 45 - 50° к ним и на расстоянии 1 -

Шприц следует перемещать по раструбной щели плавно, без рывков, под углом к торцу трубы таким образом, чтобы выдавленный герметик располагался по одну сторону насадки.

Заполненная герметиком часть стыка должна иметь с наружной торцевой стороны раструба ровную и гладкую поверхность.

2.34. Достаточную степень

вулканизации герметика в стыке определяют измерением твердости герметика в

образце твердомером ТМ-2. Для этого на небольшой кусок трубы или на внешнюю

поверхность раструба укладываемой трубы (одновременно с герметизацией

последнего стыка) наносится слой герметика толщиной 8-

Передача внешней нагрузки от грунта или внутреннего гидравлического давления на загерметизированные стыковые соединения допускается лишь после достижения герметиком твердости. Заполнение трубопровода жидкостью допускается проводить через 5 - 6 ч после заделки стыка.

Качество производимых работ по заделке стыковых соединений герметиками должно контролироваться представителем строительной лаборатории. Контролю подлежат качество приготовления (смешения) компонентов герметика, качество очистки и механической обработки герметизируемых поверхностей, а также продолжительность вулканизации (твердения) герметика в стыке.

Выполнение работ по герметизации стыковых соединений должно быть зафиксировано в акте на скрытые работы, который предъявляется приемной комиссии при сдаче трубопровода в эксплуатацию.

2.35. Закончив подготовку

основания и рытье приямка для следующей трубы, землекопы вслед за укладкой труб

приступают к обратной засыпке, как показано на рисунке 21. Засыпку траншей с

уложенными чугунными трубами производят в две стадии. На первой стадии

выполняется засыпка нижней зоны немерзлым грунтом без включений размером свыше 1/4

их диаметра на высоту

На, второй стадии выполняется засыпка верхней зоны траншеи грунтом без твердых включений размером свыше диаметра трубы.

Стыки напорных трубопроводов засыпаются после проведения предварительных испытаний на прочность и герметичность в соответствии со СНиП 3.05.04-85.

Рисунок 21 - Частичная засыпка трубы грунтом

2.36. Строительство подземных переходов напорных трубопроводов через автодороги, трамвайные пути и городские проезды должны осуществляться специализированными организациями в соответствие с требованиями СНиП 3.02.01-87, раздела 8 СНиП III-42-80*, раздела 4 СНиП 3.05.04-85*. Способы прокладки трубопроводных подземных переходов определяются проектом.

2.37. По окончании работ по монтажу труб и заделке стыков проводят испытание трубопровода. При отсутствии в проекте указания о способе испытания напорные трубопроводы подлежат испытанию на прочность и герметичность, как правило, гидравлическим способом. В зависимости от климатических условий в районе строительства и при отсутствии воды может быть применен пневматический способ испытания для трубопроводов с внутренним расчетным давлением согласно СНиП 3.05.04-85* для подземных чугунных не более Рр ≈ 0,5 МПа (5 кгс/см2).

Трубопроводы из чугунных труб,

независимо от способа испытания, следует испытывать при длине менее

2.38. Испытание чугунных напорных трубопроводов всех классов должно осуществляться строительно-монтажной организацией, как правило, в два этапа:

первый - предварительное испытание на прочность и герметичность, выполняемое после засыпки пазух с подбивкой грунта на половину вертикального диаметра и присыпкой труб в соответствии с требованиями СНиП 3.02.01-87, но до установки арматуры (гидрантов, предохранительных клапанов, вантузов), с оставленными открытыми для осмотра стыковыми соединениями; это испытание допускается выполнять без участия представителей заказчика и эксплутационной организации с составлением акта, утверждаемого главным инженером строительной организации. Предварительная проверка трубопровода испытательным давлением продолжается не менее 10 мин.;

второй - приемочное (окончательное) испытание на прочность и герметичность следует выполнять после полной засыпки траншеи и завершения всех работ на данном участке трубопровода при участии представителей заказчика и эксплуатационной организации с составлением акта о результатах испытания. Окончательное гидравлическое испытание может быть начато не ранее 24 часов после заполнения трубопровода водой. После окончания гидравлического испытания трубопровод заполняют водой, промывают до появления воды без мутных примесей. Затем воду спускают и производят хлорирование. Хлорная вода должна находиться в трубопроводе не менее суток. После хлорирования осуществляется вторичная промывка водой.

Оба этапа испытания должны выполняться до установки гидрантов, вантузов, предохранительных клапанов, вместо которых на время испытания следует устанавливать фланцевые заглушки. Предварительное испытание трубопроводов, доступных осмотру в рабочем состоянии или подлежащих в процессе строительства немедленной засыпке (производство работ в зимнее время, в стесненных условиях), при соответствующем обосновании в проектах допускается не производить.

До предварительного испытания

трубопровод следует присыпать местным грунтом на половину его диаметра,

тщательно уплотнить и подбить пазухи, оставляя стыки открытыми (не

присыпанными), а затем после проведения предварительного испытания следует

присыпать трубы этим же грунтом на

2.39. Трубопроводы, прокладываемые на переходах через железные и автомобильные дороги I и II категорий, подлежат предварительному испытанию после укладки рабочего трубопровода в футляре (кожухе) до заполнения межтрубного пространства полости футляра и до засыпки рабочего и приемного котлованов перехода.

2.40. Предварительное и приемочное гидравлическое испытание чугунного напорного трубопровода на прочность и герметичность следует проводить в следующем порядке.

При проведении испытания на прочность:

- повысить давление в трубопроводе до испытательного Ри и путем подкачки воды поддерживать его в течение не менее 10 минут, не допуская снижения давления более чем на 0,1 МПа(1 кгс/см2);

- снизить испытательное давление до внутреннего расчетного давления Рр и, поддерживая его путем подкачивания воды, произвести осмотр трубопровода с целью выявления дефектов на нем в течение времени, необходимого для выполнения этого осмотра;

- в случае выявления дефектов устранить их и произвести повторное испытание трубопровода.

После окончания испытания трубопровода на прочность приступить к испытанию его на герметичность, для этого необходимо:

- давление в трубопроводе повысить до величины испытательного давления на герметичность Рг;

- зафиксировать время начала испытания Тн и замерить начальный уровень воды в мерном бачке hн;

- произвести наблюдение за падением давления в трубопроводе, при этом могут иметь место три варианта падения давления:

первый - если в течение 10 минут давление упадет не менее чем на два деления шкалы манометра, но не упадет ниже внутреннего расчетного давления Рр, то на этом наблюдение за падением давления закончить;

второй - если в течение 10 минут давление упадет менее чем на два деления шкалы манометра, то наблюдение за снижением давления до внутреннего расчетного давления Рр следует продолжить до тех пор, пока давление упадет не менее чем на два деления шкалы манометра; при этом продолжительность наблюдения для чугунных трубопроводов не должна быть более 1 часа. Если по истечении этого времени давление не снизится до внутреннего расчетного давления Рр, то следует произвести сброс воды из трубопровода в мерный бачок или замерить объем сброшенной воды другим способом;

третий - если в течение 10 минут давление упадет ниже внутреннего расчетного давления Рр, то дальнейшее испытание трубопровода прекратить и принять меры для обнаружения и устранения скрытых дефектов трубопровода путем выдерживания его под внутренним расчетным давлением Рр до тех пор, пока при тщательном осмотре не будут выявлены дефекты, вызвавшие недопустимое падение давления в трубопроводе.

После окончания наблюдения за падением давления в трубопроводе по первому варианту и завершения сброса воды по второму варианту необходимо выполнить следующее:

- подкачкой воды из мерного бачка давление в трубопроводе повысить до величины испытательного давления на герметичность Рг, зафиксировать время окончания испытания на герметичность Тк и замерить конечный уровень воды в мерном бачке hк;

- определить продолжительность испытания трубопровода (Тк - Тн), мин., объем подкаченной в трубопровод воды из мерного бачка Q (для первого варианта), разность между объемами подкаченной в трубопровод и сброшенной из него воды или объем дополнительно подкаченной в трубопроводе воды Q (для второго варианта) и рассчитать величину фактического расхода дополнительного объема вкаченной воды qn, л/мин, по формуле: qn = Q/(Tk - Tн).

Величины внутреннего расчетного давления Рр и испытательного давления Ри для проведения предварительного и приемочного испытаний чугунного напорного трубопровода на прочность должны быть определены проектом в соответствии с требованиями СНиП 2.04.02-84 и указаны в рабочей документации.

Величина испытательного давления на герметичность Рг для проведения как предварительного, так и приемочного испытаний напорного трубопровода должна быть равной величине внутреннего расчетного давления Рр плюс величина ΔР, принимая в соответствии с таблицей 4 СНиП 3.05.04-85* в зависимости от верхнего предела измерения давления, класса точности и цены деления шкалы манометра. При этом величина Рг не должна превышать величины приемочного испытательного давления, класса точности и цены деления класса точности и цены деления трубопровода на прочность Ри.

Для проведения испытания трубопроводы рекомендуется подключать к действующим напорным сетям с возможно большим напором, чтобы по возможности избежать применения специального насоса или пресса.

2.41. При отсутствии в проекте указаний о величине гидравлического испытательного давления Ри для выполнения предварительного испытания напорных трубопроводов на прочность величина принимается в соответствии с таблицей 7.

Таблица 7 - Величина испытательного давления при предварительном испытании (таблица 5 СНиП 3.05.04-85*)

|

Характеристика трубопровода |

Величина испытательного давления при предварительном испытании, МПа (кгс/см2) |

|

Чугунный со стыковыми соединениями под зачеканку (по ГОСТ 9583-75* для труб всех классов) с внутренним расчетным давлением до 1 МПа (10 кгс/см2) |

Внутреннее расчетное давление плюс 0,5 (5), но не менее 1 (10) и не более 1,5 (15) |

|

То же, со стыковыми соединениями на резиновых манжетах для труб всех классов |

Внутреннее расчетное давление с коэффициентом 1,5, но не менее 1,5 (15) и не более 0,6 заводского испытательного гидравлического давления |

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1. При производстве работ по устройству трубопроводов из чугунных труб должны соблюдаться требования СНиП 12-01-2004 «Организация строительства», СНиП 3.01.03-84 «Геодезические работы в строительстве» и СНиП 3.05.04-85* «Наружные сети и сооружения водоснабжения и канализации».

3.2. Монтаж трубопроводов должен производиться в соответствии с проектом производства работ и технологическими картами после проверки соответствия проекту размеров траншеи, крепления стенок и отметок дна. Результаты проверки должны быть отражены в журнале производства работ.

3.3. Производственный контроль качества работ по укладке напорных трубопроводов из чугунных труб включает входной контроль рабочей документации и используемых изделий, материалов и оборудования, операционный контроль отдельных технологических процессов и производственных операций и оценку соответствия выполненных работ по монтажу наружных сетей водопровода из чугунных напорных трубопроводов с оформлением акта скрытых работ и акта приемки.

3.4. При входном контроле рабочей документации должна производиться проверка ее комплектности и достаточности содержащейся в ней технической информации для производства работ. При входном контроле проверяются соответствие проекту размеров траншеи, крепления стенок, отметок дна, а при надземной прокладке - опорных конструкций. Результаты проверок должны быть занесены в журнал производства работ.

Трубы перед монтажом должны быть осмотрены и очищены изнутри и снаружи от грязи, снега, льда, масел и посторонних предметов.

Прокладываемые трубы должны соответствовать проекту и иметь сертификат соответствия.

Предельные отклонения от

размеров труб, проверяемые при входном контроле, не должны превышать по длине

мерной трубы L ±

|

для

труб с Dy до |

± (4,5 + 0,0015 Dy) мм |

|

по внутреннему диаметру раструба Dp |

+ (2,5 + 0,002 Dy) мм |

|

|

- (1,5 + 0,002 Dy) мм. |

Участки труб с вмятинами свыше

3,5 % диаметра трубы или имеющие надрывы должны быть удалены. Концы труб с

забоинами или задирами фасок глубиной свыше

3.5. Качество монтажа раструбных чугунных труб определяется соблюдением допускаемых отклонений от проектного положения, которые приводятся в строительных нормах и правилах.

3.6. При прокладке трубопроводов на прямолинейном участке трассы соединяемые концы смежных труб должны быть отцентрированы так, чтобы ширина раструбной щели была одинаковой по всей окружности.

При прокладке подземных трубопроводов в футлярах отклонения оси защитных футляров переходов от проектного положения для напорных трубопроводов не должны превышать:

- по вертикали - 1 % от длины футляра при условии обеспечения проектного уклона;

- по горизонтали - 1,5 % длины футляра.

3.7. Величину зазора между

упорной поверхностью раструба и торцом соединительной трубы (независимо от

материала заделки стыка), показанную на рисунке 22, следует принимать для труб

диаметром до

Рисунок 22 - Величина зазора между упорной поверхностью раструба и торцом соединительной трубы

Размеры элементов заделки стыкового соединения чугунных напорных труб должны соответствовать величинам, приведенным в таблице 8.

Таблица 8 - Глубина заделки чугунных напорных труб

|

Условный диаметр труб, Ду, мм |

Глубина заделки, мм |

||

|

при применении пеньковой пряди |

при устройстве замка |

при применении только герметика |

|

|

65-200 |

35 |

30 |

50 |

3.8. Для заделки (уплотнения) стыковых соединений трубопроводов следует применять уплотнительные или «замковые» материалы, а также герметики по проекту.

3.9. Зазор между трубопроводом и сборной частью бетонных или кирпичных упоров должен быть плотно заполнен бетонной смесью или цементным раствором.

Максимальные отклонения от

проектного положения осей напорных трубопроводов не должны превышать ±

3.10. Состав производственного контроля качества при прокладке чугунного трубопровода приведен в таблице 9.

Таблица 9 - Состав производственного контроля качества

|

Этапы работ |

Контролируемые операции |

Контроль (метод, объем) |

Документация |

|

Подготовительные работы |

Проверить: |

Визуальный |

Паспорта (сертификаты), общий журнал работ |

|

- проверка отметок, ширины подготовки основания, наличие приямков под раструбами; |

Измерительный, технический осмотр |

||

|

- выполнение очистки основания от мусора, грязи. |

Визуальный |

||

|

Монтаж трубопроводов |

Контролировать: |

Технический осмотр |

Общий журнал работ |

|

- правильность прокладки трубопровода согласно проекта; |

Измерительный |

||

|

- уклоны укладываемых труб; |

Тоже |

||

|

- соблюдение технологии монтажа и выполнения уплотнения стыков. |

Измерительный, технический осмотр |

||

|

Приемка трубопровода |

Проверить: |

Измерительный, технический осмотр |

Общий журнал работ |

|

- испытание трубопроводов; |

Тоже |

||

|

- соответствие засыпки трубопроводов проекту. |

- «- |

||

|

Контрольно-измерительный инструмент: нивелир, уровень строительный, линейка металлическая, плотномер ГРПТ-2. |

|||

|

Операционный контроль осуществляют: мастер (прораб), геодезист - в процессе выполнения работ. |

|||

|

Приемочный контроль осуществляют: работники службы качества, мастер (прораб), представители технадзора заказчика. |

|||

3.11. При устройстве трубопровода из чугунных труб подлежат приемке с составлением актов освидетельствования скрытых работ по форме, приведенной в СНиП 12-01-2004, следующие этапы и элементы скрытых работ: подготовка основания под трубопроводы, устройство упоров, величина зазоров и выполнение уплотнений стыковых соединений, устройство колодцев и камер, противокоррозионная защита трубопроводов, герметизация мест прохода.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ТРУДА, ПОЖАРНОЙ И ЭКОЛОГИЧЕСКОЙ БЕЗОПАСНОСТИ

4.1. При производстве работ по укладке наружных сетей трубопровода из чугунных напорных труб, связанных с размещением рабочих в траншее, могут возникнуть следующие опасные и вредные производственные факторы, связанные с характером работы:

- обрушающиеся горные породы (грунт);

- падающие предметы;

- движущиеся машины и их рабочие органы, а также передвигаемые ими предметы;

- расположение рабочего места

вблизи перепада по высоте

- повышенное напряжение в электрической цепи, замыкание которой может произойти через тело человека;

- химически опасные и вредные производственные факторы.

4.2. Для предупреждения воздействия на работников опасных и вредных производственных факторов безопасность работ при укладке трубопроводов и размещении рабочих мест в траншее должна быть обеспечена соблюдением следующих мероприятий по охране труда:

- соблюдение безопасной крутизны незакрепленных откосов траншей с учетом нагрузки от машин и грунта;

- выбор типов машин и средств малой механизации, применяемых при укладке труб, и мест их установки;

- дополнительные мероприятия по контролю и обеспечению устойчивости откосов в связи с сезонными изменениями;

- определение мест установки и типов ограждений котлованов и траншей, а также лестниц для спуска работников к месту работ.

4.3. К выполнению работ по монтажу наружных сетей водопровода из чугунных напорных труб допускаются лица не моложе 18 лет, имеющие профессиональные навыки прошедшие медицинское освидетельствование и признанные годными, получившими знания по безопасным методам и приемам труда согласно ГОСТ 12.0.004-90 «ССБТ. Организация обучения безопасности труда. Общие положения», сдавшие экзамены квалификационной комиссии в установленном порядке и получившие соответствующие удостоверения.

4.4. Перед допуском к работам по монтажу наружных сетей необходимо провести первичный инструктаж на рабочем месте по безопасным методам труда с записью результатов инструктажа в «Журнал регистрации инструктажа на рабочем месте». Вновь принимаемые на работу должны пройти вводный инструктаж с записью в «Журнале регистрации вводного инструктажа по охране труда».

4.5. Производственные территории, участки работ должны быть обеспечены необходимыми средствами коллективной и индивидуальной защиты работающих, первичными средствами пожаротушения, а также средствами связи, сигнализации и другими техническими средствами обеспечения безопасных условий труда в соответствии с требованиями действующих нормативных документов и условиями соглашений.

4.6. Для движения пешеходов

через траншеи устанавливаются переходные мостики шириной

4.7. Для прохода рабочих в

траншеи и их подъема необходимо использовать трапы или маршевые лестницы

шириной не менее

4.8. При прокладке трубопровода с выходом на проезжую часть улицы необходимо обеспечить сохранность сооружений контактной сети.

4.9. Материалы следует размещать в соответствии с требованиями СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования» и межотраслевых правил по охране труда на выровненных площадках, принимая меры против самопроизвольного смещения, просадки, осыпания и раскатывания складируемых материалов.

4.10. Перед допуском рабочих в

траншеи глубиной более

Монтаж чугунных напорных трубопроводов наружных сетей разрешается производить только под руководством бригадира или мастера.

4.11. Рабочие и ИТР, занятые на работах по эксплуатации временных электроустановок, должны быть обучены безопасным приемам работ и знать приемы освобождения от тока пострадавших лиц и оказания им первой медицинской помощи.

4.12. Для подхода к автокрану должны быть устроены надежные подмости и переносные мостики.

4.13. Все пусковые устройства размещаются так, чтобы исключить возможность пуска механизмов посторонними лицами.

4.14. При укладке трубопроводов необходимо пользоваться только исправным оборудованием и приспособлениями.

4.15. Все токоведущие части машин и механизмов с электропитанием должны быть заземлены.

4.16. К управлению строительными машинами запрещается допускать рабочих, не имеющих удостоверений на право управления машиной.

4.17. При подъеме и укладке труб в траншею машинист крана обязан:

- следить за состоянием механизмов автокрана и показаниями контрольных приборов;

- не поднимать груз, превышающий максимальную грузоподъемность автокрана, и не допускать нагрузки, при которой начинается отрыв ходовой части от поверхности грунта;

- не допускать рывков при подъеме и опускании труб в траншею.

4.18. Трубы перед подъемом должны быть очищены от земли, льда и других предметов, которые могут упасть сверху при перемещении. Нахождение людей в зоне перемещения грузов не допускается.

4.19. Опускать грузы следует плавно, без рывков и ударов о стенки и распорки креплений траншеи. Запрещается скатывать трубы в траншею ломами или вагами, а также сбрасывать с бровки фасонные части или арматуру.

4.20. При опускании труб и

фасонных частей в траншею находящиеся в траншее рабочие могут приближаться к

ним только тогда, когда установившийся груз будет находиться от дна траншеи не

более чем на

4.21. Освобождать уложенные в траншею трубы от захватных приспособлений грузоподъемных механизмов можно только после укрепления труб на дне подбивкой грунта или после надежной укладки их на постоянные опоры.

4.22. Отрыв примерзших грузов от грунта, снега или льда с помощью грузоподъемных машин категорически запрещается.

4.23. При испытании чугунных напорных трубопроводов необходимо соблюдать требования СНиП 3.05.04-85*.

4.24. Установка, освидетельствование, прием в эксплуатацию грузоподъемных и такелажных устройств осуществляется согласно требований ПБ 10-382-00 «Правила устройства и безопасной эксплуатации грузоподъемных кранов» Госгортехнадзора России. Все грузоподъемные и такелажные средства перед началом эксплуатации, а также периодически в процессе работы должны проверяться и испытываться согласно требованиям Госгортехнадзора России.

4.25. Рабочие зоны и участки производства работ в населенных пунктах или на территории действующих организаций, которые выходят на улицу, проезды, во дворы населенных пунктов, а также в других местах возможного движения людей и транспорта во избежание доступа посторонних лиц, должны быть ограждены защитными ограждениями согласно ГОСТ 23407-78 с установкой на них хорошо видимых как днем, так и в темное время суток предупредительных надписей и знаков, а в ночное время - и сигнальное освещение.

4.26. Строительно-монтажные работы по укладке чугунных напорных трубопроводов наружных сетей с применением машин в охранной зоне действующей линии электропередачи следует производить под непосредственным руководством лица, ответственного за безопасность производства работ, при наличии письменного разрешения организации - владельца линии и наряда-допуска, определяющего безопасные условия работ и выдаваемого в соответствии с требованиями п. 4.11 СНиП 12-03-2001 при выполнении следующих мер безопасности.

4.26.1. При установке строительных машин и применении транспортных средств с поднимаемым кузовом в охранной зоне воздушной линии электропередачи необходимо снять напряжение с воздушной линии электропередачи.

4.26.2. При обоснованной невозможности снятия напряжения с воздушной линии электропередачи работу строительных машин в охранной зоне линии электропередачи разрешается производить при условии выполнения следующих требований:

а) расстояние от подъемной или выдвижной части строительной машины в любом ее положении до находящейся под напряжением воздушной линии электропередачи должно быть не менее указанного в таблице 2 СНиП 12-03-2001;

б) корпуса машин, за исключением машин на гусеничном ходу, при их установке непосредственно на грунте должны быть заземлены при помощи инвентарного переносного заземления.

4.27. Временное электроосвещение строительной площади, участков работ, рабочих мест, проездов и проходов к ним в темное время суток должно отвечать требованиям ГОСТ 12.1.046-85. Освещенность рабочих мест должна быть не менее 30 лк, стройплощадки - не менее 10 лк. Ограждения должны быть освещены сигнальными электролампами напряжением не выше 42 В. Освещенность должна быть равномерной, без слепящего действия осветительных приспособлений на работающих. Строительное производство в неосвещенных местах не допускается. Проект временного электроосвещения выполняет специализированная организация по заказу подрядчика.

4.28. При работе в колодцах, камерах должны быть приняты меры, обеспечивающие полную безопасность людей.

4.29. К работе с электрифицированным инструментом допускаются только рабочие, прошедшие специальное обучение согласно ГОСТ 12.0.004-90 «ССБТ. Организация обучения безопасности труда. Общие положения» и первичный инструктаж на рабочем месте по безопасности и охране труда, имеющие третью группу по электробезопасности.

4.30. При работе следует соблюдать требования ППБ 01-03 «Правила пожарной безопасности в Российской Федерации» и ГОСТ 12.1.004-91* «ССБТ Пожарная безопасность. Общие требования».

4.31. При производстве работ по укладке напорных трубопроводов наружных сетей из чугунных раструбных труб в г. Москве следует дополнительно осуществлять мероприятия и работы по охране окружающей природной среды согласно «Правил подготовки и производства земляных работ, обустройства и содержания строительных площадок в г. Москве» и СанПиН 2.2.3.1384-03 «Гигиенические требования к организации строительного производства и строительных работ».

4.32. При производстве работ по укладке трубопровода из чугунных напорных труб следует руководствоваться требованиями СНиП 12-03-2001 и СНиП 12-04-2002.

5. ПОТРЕБНОСТЬ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКИХ РЕСУРСАХ

5.1. Потребность в машинах, оборудовании, механизмах и инструментах определяется с учетом выполняемых работ, назначения и технических характеристик в соответствии с таблицей 10.

Таблица 10 - Ведомость потребности машин, механизмов, приспособлений

|

№ п/п |

Наименование |

Тип, марка, ГОСТ |

Техническая характеристика |

Назначение |

Количество |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Кран автомобильный |

|

Грузоподъемность, т 10-16 |

Монтаж трубопровода |

1 |

|

2 |

Строп кольцевой |

Грузоподъемность, т 3,2 |

Монтаж труб |

2 |

|

|

3 |

Лопата копальная остроконечная |

ЛКО-1 |

|

Рытье приямков |

2 |

|

4 |

Лопата подборочная |

ЛП-2 |

|

Доочистка дна, подбивка грунта |

2 |

|

5 |

Лом монтажный |

ГОСТ 1405-65 |

|

|

2 |

|

6 |

Чеканка |

|

|

Герметизация стыков |

2 |

|

7 |

Конопатка |

|

|

Герметизация стыков |

2 |

|

8 |

Щуп |

|

|

Для измерения величины зазора |

1 |

|

9 |

Ящик для сухой асбестоцементной смеси |

|

Вместимость, м3 0,35 |

Подача раствора |

1 |

|

10 |

Визирки стандартные |

|

Длина, м до 4 |

Визирование |

3 |

|

11 |

Кувалда |

ГОСТ 11401-75* |

Масса, кг 8 |

Центрирование труб, уплотнение, зачеканка стыков |

2 |

|

12 |

Молоток |

ГОСТ 2310-77* |

|

Очистка, центрирование труб |

2 |

|

13 |

Зубила слесарные |

ГОСТ 7211-86* |

Длина, мм 150 |

Центрирование труб |

4 |

|

14 |

Рулетка |

РС-10 |

Длина, м 10 |

Измерительные работы |

2 |

|

15 |

Ведра |

Любые |

- |

Переноска, хранение жидкости |

2 |

|

16 |

Трамбовка |

|

|

Уплотнение грунта |

2 |

|

17 |

Противень стальной |

- |

- |

Приготовление асбесто-цементной смеси |

2 |

|

18 |

Кельма штукатурная |

КШ |

- |

Зачеканка стыков |

2 |

|

19. |

Лестница деревянная инвентарная с перилами |

|

Длина, м 3,0 |

Для спуска в траншею |

2 |

|

20. |

Отвес металлический |

ОТ-400 |

Масса, кг 2 |

Вертикальные измерения |

2 |

|

21. |

Агрегат для опрессовки трубопровода |

ЦА-320 |

Давление, кГс/см2 40-300 |

- |

1 |

|

22. |

Электротрамбовка |

ИЭ-4502 |

Глубина уплотнения, м 0,4 Производительность, м3/ч 45 Масса, кг 81 |

Уплотнение грунта |

2 |

|

23. |

Передвижная электростанция |

ПЭС-12 |

Напряжение, В 230 |

- |

1 |

|

24. |

Уровень металлический |

Длина, мм 700 |

|

2 |

|

|

25. |

Нивелир |

|

|

1 |

|

|

26. |

Захват клещевой |

- |

Грузоподъемность, т 2 |

Монтаж труб |

2 |

|

27. |

Шаблон для центрирования труб |

_ |

Длина, мм 600-800 |

Центрирование труб |

1 |

|

28. |

Заглушки стальные |

- |

- |

Гидравлические испытание |

6 |

|

29. |

Метр складной |

|

Для измерительных работ |

2 |

|

|

30. |

Причалка проволочная |

|

|

|

1 |

|

31. |

Топор |

А-2 |

|

|

2 |

|

32. |

Ключи разводные |

ГОСТ 7275-75* |

|

|

2 |

|

торцовые |

ГОСТ 24372-80 |

|

|

2 |

|

|

трубные |

№ 2, № 4 ГОСТ 18981-73* |

|

|

3 |

|

|

33. |

Полутерок деревянный |

ИР-223А ТУ 22-3947-77 |

Длина, мм 350 |

|

3 |

|

34. |

Шаблон для проверки постели труб |

|

Длина, м 5 |

|

1 |

|

35. |

Мостик инвентарный |

|

Длина по месту |

Для перехода через траншею |

2 |

5.2

Потребность в основных материалах, изделиях и полуфабрикатах на укладку

Таблица 11 - Ведомость потребности в материалах, изделиях и конструкциях

|

№ п/п |

Наименование |

Ед. изм. |

Количество |

Примечание |

|

1. |

Трубы чугунные

раструбные напорные |

шт. |

30 |

|

|

2. |

Трубы чугунные

раструбные напорные |

шт. |

30 |

|

|

3. |

Асбест для труб |

кг |

14,7 |

|

|

4. |

Резиновые

уплотнительные манжеты |

шт. |

30 |

|

|

5. |

Прядь смоляная или

битуминизированная, |

кг |

7,2 |

|

6. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

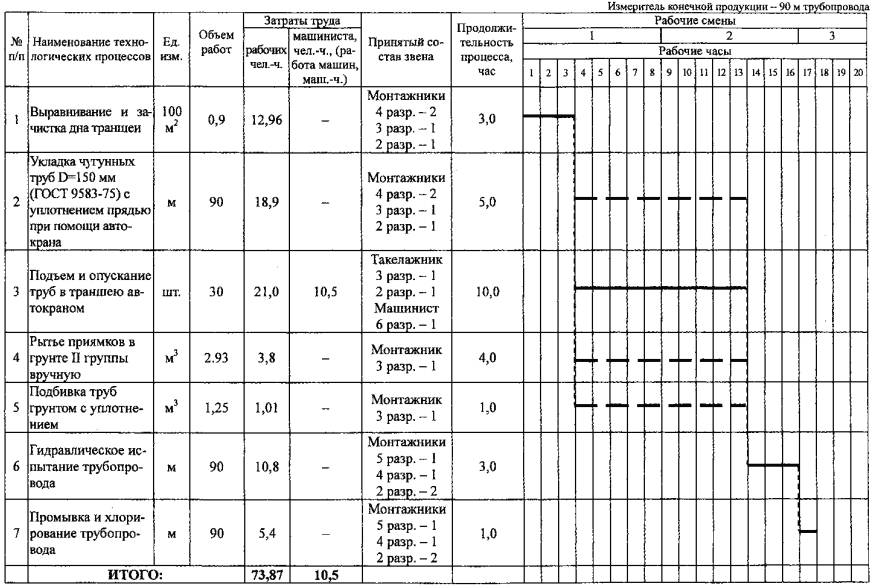

6.1. Калькуляция затрат труда

и машинного времени и календарный график производства работ составлены на

укладку напорного трубопровода протяженностью

Работы ведутся в летний период

года в траншее без креплений глубиной до

6.2. Для выполнения работ по укладке чугунных напорных трубопроводов наружных сетей водопровода принять согласно таблице 12 следующий численно-квалификационный состав бригады по профессиям с распределением работы между звеньями:

Таблица 12 - Численно-квалификационный состав звеньев

|

№ звена |

Состав звена по профессиям |

Количество, чел. |

Перечень работ |

|

1 |

Монтажники

наружных трубопроводов: |

2 |

Зачистка дна траншеи, рытье приямков, монтаж трубопроводов, подбивка грунтом, заделка стыков, установка задвижек, устройство колодцев. |

|

Машинист 6 разряда |

1 |

||

|

Итого: |

5 |

||

|

2 |

Монтажники

наружных трубопроводов: |

1 |

Гидравлическое испытание трубопровода, хлорирование и промывка |

|

Итого: |

4 |

Затраты труда

и машинного времени на устройство трубопровода подсчитаны по «Единым нормам и

расценкам на строительные, монтажные и ремонтно-строительные работы», введенным

в действие в

Продолжительность работ на устройство трубопровода определяется календарным планом работ, представленным в таблице 14.

Таблица 13 - Калькуляция затрат труда и машинного времени

|

Обоснование (ЕНиР) |

Наименование технологических процессов |

Ед. изм. |

Объем работ |

Нормы времени |

Затраты труда |

||

|

рабочих, чел.-ч. |

машиниста, |

рабочих, чел.-ч. |

машиниста, чел.-ч., (работа машин, маш.-ч.) |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Е2-1-60 |

Выравнивание и зачистка дна траншеи |

|

0,9 |

6,0 + 8,4 |

- |

12,96 |

- |

|

Е9-2-3 |

Укладка чугунных

труб (ГОСТ

9583-75) D = |

м |

90 |

0,21 |

- |

18,9 |

- |

|

Е25-24 |

Подъем и

опускание труб в траншею автомобильными кранами на глубину до |

1 шт. |

30 |

0,7 |

0,35 |

21 |

10,5 |

|

Е2-1-47Б Табл. 2 |

Рытье приямков в грунте II группы вручную |

м3 |

2,93 |

1,3 |

- |

3,8 |

- |

|

Е2-1-58 |

Подбивка труб

грунтом с уплотнением по длине |

м3 |

1,25 |

0,81 |

- |

1,01 |

- |

|

Е9-2-9 №26 |

Гидравлическое испытание

чугунного трубопровода участками до |

м |

90 |

0,12 |

- |

10,8 |

- |

|

Е9-2-9 №2д |

Промывка и хлорирование трубопровода |

м |

90 |

0,06 |

- |

5,4 |

- |

|

|

ИТОГО: |

|

|

|

|

73,87 |

10,5 |

6.5 Технико-экономические показатели.

Укладка чугунных труб (ГОСТ 9583-75) Dу = 150 мм:

|

- протяженность трубопровода, м |

90,0 |

|

- затраты труда на один ввод, чел.-ч. |

73,87 |

|

- продолжительность работ, ч. |

17,0 |

6.5.3.

Нормами предусмотрена укладка чугунных труб в траншеях глубиной до

При большей глубине укладки чугунных труб норму времени умножить на 1,1 (ВЧ-1), а при укладке труб в траншеи в грунтах, насыщенных водой, т.е. в условиях налипания грунта на обувь, инструменты, трубы, детали, крепления и т.п. норму времени умножать на 1,2 (ВЧ-7).