АКАДЕМИЯ

НАУК СССР

КОЛЬСКИЙ НАУЧНЫЙ ЦЕНТР

ГОРНЫЙ ИНСТИТУТ

ИНСТИТУТ ХИМИИ И ТЕХНОЛОГИИ

РЕДКИХ ЭЛЕМЕНТОВ

И МИНЕРАЛЬНОГО СЫРЬЯ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО КОНТРОЛЮ КАЧЕСТВА ЗАКЛАДОЧНЫХ СМЕСЕЙ

Апатиты

1990

Содержание

1. ПОДБОР СОСТАВОВ И КОНТРОЛЬ КАЧЕСТВА ТВЕРДЕЮЩИХ СМЕСЕЙ

1.1. Требования, предъявляемые к твердеющим закладочным смесям и основные положения по выбору составов

Твердеющая смесь представляет собой композитный материал, способный твердеть в шахтных условиях и состоящий из вяжущего материала, инертного заполнителя, химической добавки и воды затворения. Для приготовления твердеющих смесей используются не только традиционные строительные материалы (песок, щебень и т.д.), но и отходы производства (шлак, хвосты обогатительных фабрик, зола), что накладывает целый ряд экологических, экономических и других ограничений на выбор промышленных составов твердеющей закладки.

Обоснование составов твердеющих смесей для различных вариантов систем разработок производится с учетом: заданной прочности, стоимости возведения искусственного массива, времени достижения заданных прочностных характеристик материала, определяющих возможную интенсивность очистных работ; способа транспортирования смеси. Реологические свойства твердеющих смесей должны обеспечивать устойчивое их транспортирование по трассе закладочного трубопровода, равномерное без расслоения растекание по камере и необходимую глубину проникновения в породу при использовании комбинированного способа закладки камер. Прочностные и компрессионные свойства возведенного искусственного массива должны соответствовать принятым нормативным показателям.

1.2. Определение объемной массы

Методика определения объемной массы (плотности) твердеющей смеси на мелкофракционном заполнителе и, содержащей крупный заполнитель, несколько различается. [1, 2, 18, 19].

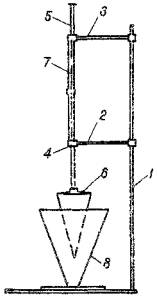

Материалы и оборудование для определения объемной массы мелкофракционных смесей: цилиндрический сосуд емкостью 1 л с насадкой рис. 1, стержень для штыковки, весы технические, твердеющая смесь не менее 3 л.

Рис. 1. Цилиндрический сосуд с насадкой.

1 - насадка; 2 - сосуд.

Ход работы. Смесь, уложенную в сосуд и удерживаемую насадкой, уплотняют штыкованием стальным стержнем диаметром 10-12 мм 25 раз и встряхивают сосуд легким постукиванием 5-6 раз о стол. Затем насадку снимают и срезают избыток смеси вровень с краями сосуда. Объемную массу растворной смеси определяют путем взвешивания сосуда с растворной смесью с точностью до 5 г за вычетом массы сосуда. Величину объемной массы растворной смеси вычисляют как среднее арифметическое результатов двух испытаний.

Материалы и оборудование для определения объемной массы смесей с крупным заполнителем: цилиндрический металлический сосуд, весы лабораторные, лабораторная виброплощадка, кельма типа КБ, стальная линейка длиной 400 мм, проба твердеющей смеси, объем которой превышает вместимость измерительного сосуда в 2 раза.

Ход работы. Для определения объемной массы в мерный цилиндр, размеры которого зависят от крупности зерен заполнителя и выбираются в соответствии с табл. 1, укладывают твердеющую смесь и уплотняют ручным или механическим способом.

Таблица 1

Размеры мерных цилиндров

|

Наибольшая крупность заполнителя, мм |

Емкость сосуда, дм3 (л) |

Внутренние размеры сосуда, мм |

|

|

Диаметр |

Высота |

||

|

до 40 более 40 |

5 15 |

186 267 |

186 267 |

При уплотнении ручным способом (штыкованием) мерный цилиндр наполняют смесью приблизительно равными по объему частями в три слоя. Каждый слой равномерно штыкуют стальным стержнем по всей его площади (в цилиндре вместимостью 5 л - 16 раз, в цилиндре вместимостью 15 л - 35 раз). Нижний слой бетонной смеси штыкуют на всю его толщину, а последующие слои штыкуют таким образом, чтобы стальной стержень проникал в нижележащий едой на глубину не более 2-3 см.

При уплотнении механическим способом (вибрированием) мерный цилиндр наполняют смесью, устанавливают и укрепляют на лабораторной виброплощадке. Вибрирование производят не больше 1,5 мин до появления на поверхности бетонной смеси цементного молока. Мерный цилиндр с бетонной смесью, уплотненной во время вибрации, дополняют до верха, избыток смеси срезают стальной линейкой и поверхность тщательно выравнивают вровень с краями мерного цилиндра. Цилиндр с твердеющей смесью взвешивают с точностью до 0,1 % и вычисляют объемную массу gсм по формуле:

![]()

где m - масса мерного цилиндра с твердеющей смесью, г;

m1 - масса пустого цилиндра, г;

v - объем цилиндра, см3.

Для каждой пробы смеси производят два определения объемной массы и вычисляют среднее арифметическое результатов этих двух определений.

1.3. Подвижность твердеющих смесей

Подвижность твердеющих смесей определяют по ГОСТ 5802-86 при использовании мелкофракционного заполнителя и по ГОСТ 10181.1-81 в случае применения заполнителя с крупно-фракционными включениями.

Подвижностью смеси на основе мелкофракционного заполнителя называется ее способность растекаться под действием собственного веса или приложенных к ней внешних сил. Подвижность определяется путем вычисления величины погружения эталонного конуса в смесь (вес подвижной системы с конусом - 300±2 г, высота конуса - 145 мм, диаметр основания - 75 мм, угол при вершине - 30°).

Материалы к оборудование: испытуемая смесь, прибор ПНР (рис. 2), стержень для штыкования смеси, лопатка для перемешивания, круглодонная чаша.

Pиc. 2. Схема прибора для

определения подвижности свежеприготовленного раствора.

1 - штатив; 2,3 - держатели; 4 - пусковой винт; 5 - скользящей стержень; 6 -

конус с балластом весом 300±2 г, высотой 180 им и основанием диаметром 150 мм; 7 -

шкала для отсчетов; 8 - сосуд для свежеприготовленного раствора.

Ход работы. Прибор для определения подвижности устанавливают на горизонтальной поверхности и проверяют свободу скольжения стержня конуса в держателе. Для испытания свежеприготовленный раствор перемешивают, наполняют им сосуд примерно на 1 см ниже его краев, уплотняют 25 нажимами стального стержня диаметром 10-12 мм и встряхивают сосуд 5-6 раз легким постукиванием о стол. Острие конуса приводят в соприкосновение с поверхностью раствора в сосуде, закрепляют стержень конуса пусковым винтом и записывают в журнале первый отсчет по шкале. Затем отпускают пусковой винт, предоставляя конусу возможность свободно погружаться в раствор и по окончании погружения конуса записывают второй отсчет по шкале. Глубина погружения конуса в раствор в сантиметрах определяется как разность между вторым и первым отсчетом. Величину подвижности в сантиметрах вычисляют как среднее арифметическое результатов двух испытаний.

Использование прибора ПГР ограничено плотностью смесей до 2,2 т/м3, т.к. в этом случае проявляется эффект "всплывания" конуса, что делает невозможным производство замеров [3].

Подвижность смеси с крупнофракционным заполнителем характеризуется величиной осадки в сантиметрах стандартного конуса отформованного из бетонной смеси. Определяют ее с помощью металлической формы без дна, имеющей форму усеченного конуса (рис. 3). Конус изготовляют из листовой стали. Внутренняя сторона конуса должна иметь гладкую поверхность со степенью шероховатости не более 40 мкм.

Рис. 3. Конус для определения подвижности смеси с крупнофракционным заполнителем,

1 - ручка; 2 - корпус прибора; 3 - упоры; 4 - сварной шов.

Размеры конуса выбирает по табл. 2 в зависимости от наибольшей крупности зерен заполнителя.

Таблица 2

Размере стандартных конусов

|

Крупность заполнителя, мм |

Наименование конуса |

Внутренние размеры конуса, мм |

||

|

d |

D |

h |

||

|

до 40 |

Обычный |

100±1 |

200±1 |

300±1 |

|

свыше 40 |

Увеличенный |

150±1 |

300±1 |

450±1 |

Материалы и оборудование: испытуемая смесь, стандартный конус, стальная линейка длиной 700 мм, стальная линейка с делениями длиной 300-500 мм, кельма типа КБ, прямой металлический гладкий стержень (диаметром 16 мм и длиной 600 мм) с округленными концами, загрузочная воронка, гладкий металлический лист (размером не менее 700´700 мм).

Ход работы. Для подготовки конуса и приспособлений к испытаниям все соприкасающиеся с твердеющей смесью поверхности следует очистить и протереть влажной тканью. Конус устанавливают на гладкий металлический лист и заполняют его смесью через воронку в три слоя одинаковой высоты. Каждый слой уплотнят штыкованием металлическим стержнем: в обычном конусе - 25 раз; в увеличенном конусе - 56 раз.

Конус во время наполнения и штыкования должен быть плотно прижат к листу. После уплотнения твердеющей смеси в конусе воронку снимают и избыток смеси срезают кельмой вровень с верхними краями конуса. Конус плавно снимают с отформованной смеси и устанавливают рядом с ней. Время, затраченное на съем конуса, должно составлять 3-7 с. Осадку конуса твердеющей смеси с крупным заполнителем определяют, укладывая металлическую линейку ребром на верх конуса и измеряя расстояние от нижней грани линейки до верха бетонной смеси с погрешностью до 0,5 см (рис. 4). Если после снятия конуса смесь разваливается и приобретает форму, затрудняющую определение ее осадки, измерение не выполняют и испытание повторяют на новой пробе смеси. Величину осадки конуса твердеющей смеси, определенную в увеличенном конусе, приводят к величине осадки обычного конуса умножением величины осадки смеси увеличенного конуса на переводной коэффициент 0,67. Осадку конуса твердеющей смеси определяют дважды. Общее время испытания с начала наполнения конуса смесью при первом определении и до момента измерения осадки конуса при втором определении не должно превышать 10 мин. Осадку конуса (ОК) твердеющей смеси вычисляют с округлением до 1,0 см как среднее арифметическое результатов двух определений осадки конуса из одной пробы, отличающихся между собой не более чем: на 1 см - при ОК £ 4 см; на 2 см - при ОК = 5-9 см; на 3 - при ОК ³ 10 см.

Рис. 4. Определение осадки конуса закладочной смеси с

крупнофракционным заполнителем.

1 - осевший конус бетонкой смеси; 2 - линейка с делениями; 3 - металлическая

линейка; 4 - форма-конус.

При большем расхождений результатов определение повторяют на новой пробе.

Осадку конуса твердеющих смесей с большим расходом воды затворения практически замерить невозможно, поэтому о подвижности смеси следует судить по ее растекаемости. Растекаемость определяется как среднее арифметическое двух диаметрально противоположных измерений расплыва конуса на горизонтальной поверхности.

1.4. Водоотделение твердеющих смесей

Относительное водоотделение (связность) твердеющей смеси характеризует ее способность сохранять однородность, т.е. не расслаиваться в процессе транспортирования по трубам и растекания по камерам. Связность твердеющей смеси, обеспечивающаяся правильным подбором ее состава, зависит от вязкости смеси, гранулометрического состава и плотности заполнителя, расхода воды и т.д. и чем она меньше, тем смесь легче расслаивается. Относительное водоотделение смеси определяется в мерных цилиндрах после ее отстаивания в состоянии покоя.

Материалы и оборудование: испытуемая смесь, мерные цилиндры, кельма, металлическая линейка с миллиметровой шкалой, стержень для штыкования смеси, пипетка, секундомер (часы).

Ход работы. Водоотделение твердеющей смеси с крупным заполнителем определяется по методике общепринятой в строительной практике [2, 17]. Смесь укладывают в установленный горизонтально цилиндрический сосуд, объем которого в зависимости от наибольшей крупности зерен заполнителя выбирается по табл. 1 и уплотняется штыкованием стального стержня (как указывалось при определении объемной массы в п. 1.2.). Уровень твердеющей смеси должен быть на (10±5) мм ниже верхнего края сосуда. Цилиндр покрывают листом водонепроницаемого материала (стеклом, стальной пластиной или т.п.) и оставляют в покое на 1,5 ч. По истечении времени измеряют отделившийся, на поверхности закладочной смеси слой воды одним из следующих способов:

а) стальной линейкой измеряют высоту отделившегося слоя воды с точностью до 1 мм. Связность (относительное водоотделение) В определяют по формуле:

![]()

где h - высота отделившегося с поверхности смеси слоя воды, мм; H - высота слоя свежеприготовленной закладочной смеси.

б) пипеткой отбирают отделившуюся воду и определяют ее объем. Относительное водоотделение определяют по формуле:

![]()

где u - объем отделившейся воды, мл; V - общий объем смеси, мл.

Водоотделение твердеющей смеси определяют дважды и вычисляют как среднее арифметическое значение результатов двух определений, отличающихся между собой не белее чем на 20 %. При большем расхождении результатов определение повторяют на новой пробе. Для мелкофракционных составов твердеющей смеси допускается определение относительного водоотделения в стеклянных мерных цилиндрах емкостью 1000 мл.

1.5. Водоудерживающая способность твердеющих смесей

Под водоудерживающей способностью закладочной смеси понимается ее способность удерживать в своем составе достаточное для твердения гидравлического вяжущего количества воды. Водоудерживающая способность зависит от расхода вяжущего компонента, наличия глинистых и илистых фракций в заполнителе и водоудерживающих свойств используемых материалов. Водоудерживающую способность определяют для предупреждения возможности получения малопрочных массивов и неоправданного перерасхода вяжущего материала [2, 19].

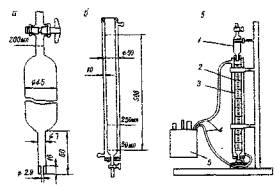

Материалы и оборудование: испытуемая смесь, прибор для определения водоудерживающей способности (рис. 5), прибор для определения подвижности смеси ПГР, круглодонная чаша, лопатка для замесов, вакуум-насос.

Рис. 5. Прибор для определения водоудерживающей

способности.

1 - воронка; 2 - кран; 3 - вакуум-метр; 4 - колба.

Ход работы. Водоудерживающую способность определяют с помощью специального прибора (рис. 5). Прибор собирают из фарфоровой воронки 1, переходника с краном 2 и плоскодонной конической колбой 4 с отводной трубкой к вакуум-насосу. Твердеющую смесь, подвижность которой была уже определена, укладывают на фильтровальную бумагу, уложенную на дно воронки слоем толщиной 3 см. Кран прибора при этом должен быть закрыт. Затем, открыв кран, с помощью вакуум-насоса создают разрежение, равное 50 мм рт.ст., и частично обезвоживают смесь в течение 1 мин. Опыт повторяют трижды с разными порциями смеси. Затем обезвоженные порция смешивают и вновь определяют подвижность смеси.

Водоудерживающая способность характеризуется показателем водоудерживающей способности П в %, который вычисляют по формуле:

![]()

где S2 - подвижность растворной смеси после вакуумирования, см; S1 - подвижность растворной смеси перед вакуумированием, см.

1.6. Определение реологических характеристик твердеющих смесей

Основными характеристиками, определяющими реологическое состояние твердеющих смесей, являются вязкость и предельное напряжение сдвига t0 которые используются при расчете параметров трубопроводного транспорта.

В настоящее время разработаны методы определения t0 на приборах СНС-2, Э.О. Штернбека, института Унипромедь и на различных ротационных вискозиметрах.

Прибор СНС-2 предназначен для определения статического предельного напряжения сдвига J мелкофракционных составов твердеющих смесей (типа инъекционных, укрепляющих и глинистых растворов). Диапазон измерения J составляет 0-80 Па (мг/см2). Погрешность измерения не более ±5 %. Прибор питается от сети переменного тока промышленной частоты, потребляя мощность не более 15 Вт. Прибор работает при температуре окружающего воздуха от +5 до +50°С и относительной влажности 80 %.

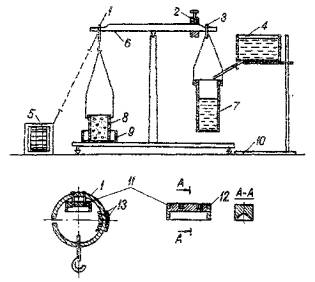

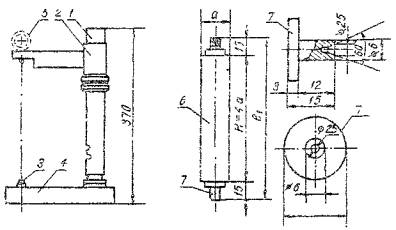

Рис. 6. Прибор СНС-2.

1 - стойка; 2 - подвес; 3 - указатель; 4 - нить; 5 - трубка; 6 - шкала; 7 - винт;

8 - цилиндр измерительный; 9 - стакан; 10 - опора стакана; 11 - плита; 12 -

винт ходовой; 13 - привод.

Прибор СНС-2 (рис. 6) состоит из измерительной части и привода 13, смонтированных на общей плите 11.

Измерительная часть включает в себя стакан 9, установленный на вращающейся опоре 10, и цилиндр измерительный 8, подвешенный на стойке 1 с помощью упругой нити 4, защищенной металлической трубкой 5. К верхнему концу нити припаян держатель с нанесенным на нем номером нити. С помощью, этого держателя нить подвешивается в подвесе 2. В средней части трубки устанавливается шкала 6, с ценой деления 1°. Указатель 3 закреплен на стойке 1 при помощи кронштейна. Для грубой установки шкалы на "0" в ней предусмотрено восемь отверстий, одним из которых она надевается на штифт, имевшийся на площадке трубки. Более точная установка шкалы осуществляется поворотом подвеса 2 в гнезде стойки. Крепление нити в трубке осуществляется винтом 7. Соосность измерительного цилиндра со стаканом регулируется при помощи ходовых винтов 12. Привод стакана осуществляется от электродвигателя ДСД-2 через редуктор и гибкую передачу. Для включения в сеть электродвигателя предусмотрен тумблер. Прибор устанавливается в специальный футляр, внутри которого укреплены подвесная система, измерительный стакан, принадлежности и запчасти. Принцип работы прибора заключается в определении крутящегося момента, развиваемого статическим напряжением сдвига раствора на цилиндр, по моменту закручивания упругой нити.

Перед началом работы необходимо:

- вынуть прибор из футляра, установить его на установочном столике и подключить к заземляющему контуру. При измерениях не допускается качание или вибрация стола;

- установить стакан в опору и собрать упругую систему, для чего необходимо нить нужного предела измерения вставить в трубку и ее нижний конец закрепить винтом;

- произвести регулировку соосности измерительного цилиндра и стакана при помощи установочных винтов. Зазор между измерительным цилиндром и внутренней стенкой стакана должен быть равномерным;

- установить "О" шкалы против риски указателя;

- снять упругую систему не трогая и не сдвигая подвес в гнезде стойки;

- подготовленный для работы прибор подключить к сети и, включив тумблер, проверить работу электродвигателя.

Материалы и оборудование: прибор СНС-2, испытуемая смесь, секундомер.

Ход работы. Свежеприготовленный раствор твердеющей смеси необходимо интенсивно перемешать и с помощью ковша, входящего в комплект прибора, залить в стакан. Измерительный цилиндр погружается в центр стакана точно до верхнего края. Осторожно повернув (2-3 раза) трубку подвесной системы установить шкалу в нулевое положение. При установке шкалы на "0" и при работе прибора, необходимо следить за совпадением рисок, нанесенных с обеих сторон указателя, чтобы исключить ошибку параллакса при отсчете.

Включить секундомер и по истечению одной минуты включить электродвигатель прибора. По шкале отметить угол максимального закручивания нити в градусах (j1). В момент его достижения остановить секундомер и выключить электродвигатель. Раствор повторно перемешать я установить шкалу на ноль. Засекая время секундомером, через 10 минут вновь включить электродвигатель и определить максимальный угол закручивания нити (j10).

После окончания измерений все детали прибора необходимо тщательно промыть и протереть насухо.

Предельное статическое напряжение сдвига смеси через 1 и 10 минут определяют по формулам

u1(10) = Кj1(10), Па;

где u1, u10 - предельное статическое напряжение сдвига смеси через 1 и 10 минут, Па; j1, j10 - максимальный угол закручивания нити через 1 и 10 минут, град., К - константа прибора (статическое предельное напряжение сдвига соответствующее углу закручивания нити на 1°), Па/град.

Константы прибора, определенные для каждой нити с помощью специального приспособления, приведены в руководстве по эксплуатации прибора к должны находиться в пределах: для нити № 1 от 0,034 до 0,48 Па/град; для нити № 2 от 0,100 до 0,130 Па/град; для нити № 3 от 0,270 до 0,390 Па/град.

Приборы Э.О. Штернбека и института Унипромедб аналогичны по своей сути а позволяют определить предельное напряжение сдвига (t0) путем измерения усилия необходимого для сдвижения полого цилиндра относительно смеси или выдергивания сетчатой пластины из раствора смеси. Указанные приборы не дают полного представления об изменении напряжений сдвига в области его предельных значений, что сказывается на точности измерений и не позволяет сравнить поведение различных составов твердеющих смесей в процессе сдвига.

Для устранения указанные недостатков н существующим приборам предложена система датчик-вторичный прибор [4], с помощью которой ведется непрерывная запись изменения напряжений сдвига (рис. 7). Датчиками служат кольца или трубчатые пружины манометров с наклеенными на них тензодатчиками базой 20 мм. Кольца изготовлены из инструментальной стали, подвергнутой термообработке, или фосфористой бронзы. Размеры колец выбирают в зависимости от свойств смеси, упругих характеристик металла и требуемой точности измерений. На рис. 7 показано стальное кольцо диаметром 46, шириной 10 и толщиной 2 мм с поперечным разрезом для повышения точности.

Рис 7. Конструкция датчика а прибора для определения предельного

напряжения сдвига смеси.

1 - тензометрическое кольцо; 2 - противовес; 3 - серьга; 4 - емкость с водой; 5

– самопишущий мост; 6 - опора с коромыслом; 7 - мерный сосуд; 8 - отрезок труба

со смесью: 9 - ванночка; 10 - лабораторный штатив; 11 - призма от весов; 12 -

упор призмы; 13 - тензодатчик.

Сигнал, поступающий с тензодатчика, записывается самопишущим мостом КСМ-4 или самопишущим мостом типа ЦТМ с последующим выходом сигнала на цифропечатающее устройство.

Материалы и оборудование: испытуемая смесь, прибор для определения t0, оттарированные тензометрические кольца, самопишущий мост КСМ-4 (или ЦТМ с цифропечатающим устройством), секундомер.

Ход работы. На левую сторону весов через предварительно оттарированный датчик подвешивают рабочий орган (отрезок трубы l = d = 0,15 м или сетчатую пластину), уравновешивая правую площадку пустым мерным сосудом и противовесом. Перед загрузкой смеси перо самописца устанавливают на начало шкалы с помощью переменного резистора. Скорость движения ленты самописца составляет 18000 мм/ч. Скорость нагружения, регулируемая величиной открытия вентиля на емкости с водой, составляет 3,0-3,2 г/с и контролируется секундомером.

Смесь тщательно перемешивается и загружается в рабочий орган тремя слоями, каждый из которых штыкуется 10-15 раз. Излишек смеси аккуратно удаляется с помощью линейки. Сразу после загрузки включается регистрирующий прибор, а затем подается вода в мерный сосуд на правой стороне весов.

Значение сдвигающего усилия F определяют в точке перегиба усредненной кривой, построенной в координатах F - t по результатам трех-четырех испытаний каждого состава смеси. Предельное напряжение сдвига смеси рассчитывают по формуле:

![]()

где F - сдвигающее усилие, кг; d и l - диаметр и длина рабочего органа, м.

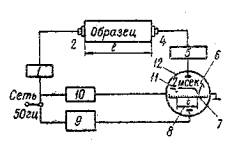

Ротационный вискозиметр «Rheotest» предназначен для измерения реологических свойств "неньютоновских жидкостей" в системе коаксиальных цилиндров. Вискозиметр (рис. 8) состоит из 4-х основных частей: основания (1) с пультом управления; привода с переменными скоростями (2); измерительного механизма (3) и измерительной головки, состоящей из измерительного цилиндра (4), измерительного резервуара (5), а также сосуда для поддержания равномерной температуры (6). Прибор имеет 12-ти ступенчатое переключение скорости вращения измерительного цилиндра, осуществляемое с помощью коммутационной ручки (7) и указываемое по шкале (8), Кроме того, двигатель имеет две скорости вращения 1500 и 750 об/мин, включаемые с помощью тумблера, расположенного на панели управления. Значения скоростей приведены в табл. 3.

Рис. 8. Ротационный вискозиметр «Rheotest».

1 - основание; 2 - привод; 3 - измерительный механизм; 4 - измерительный

цилиндр; 5 - измерительный

резервуар; 6 - термостатирующий сосуд; 7 - ручка переключения скорости вращения

измерительного цилиндра; 8 - шкала регистрации скорости вращения; 9 -

частотометр; 10 - измерительный вал; 11 - двухступенчатый динамометр; 12 -

потенциометр; 13 - показывающий прибор; 14 - рычаг переключения диапазонов; 15

- измерительный резервуар: 16 - блокирующий рычаг измерительной системы; 17 -

запорная крышка; 18 - запорная гайка; 19 - термометр; 20 - блокирующий рычаг

термостатирующего сосуда.

Характеристика скорости вращения

|

Показания по шкале прибора |

1а |

2а |

3а |

4а |

5а |

6а |

7а |

8а |

9а |

10а |

11а |

12а |

|

Скорость вращения измерительного цилиндра, об/мин |

5/9 |

1 |

5/3 |

3 |

5 |

9 |

15 |

27 |

45 |

81 |

135 |

243 |

|

Показания на шкале прибора |

1в |

2в |

3в |

4в |

5в |

6в |

7в |

8в |

9в |

10в |

11в |

12в |

|

Скорость вращения измерительного цилиндра, об/мин |

5/18 |

0.5 |

5/6 |

1.5 |

2.5 |

4.5 |

7.5 |

13.5 |

22.5 |

40.5 |

76.5 |

121.5 |

Число оборотов вала двигателя, а тем самым и измерительного цилиндра не зависит от колебаний напряжения сети или нагрузки. Влияние на точность измерений скорости деформаций оказывает только частота промышленного тока. Отклонение от значения 50 гц регистрируется на частотомере (9) и учитывается при расчете скорости деформации.

Измерительный механизм (3) представляет собой механическо-электрический преобразователь крутящего момента.

Твердеющая смесь подвергается деформации сдвига в зазоре между вращающимся цилиндром и неподвижным резервуаром. Вязкое сцепление цилиндра со смесью обуславливает возникновение крутящего момента, воспринимаемого двухступенчатым электромеханическим динамометром (11, 12). Величина момента прямо пропорциональна отклонению стрелки потенциометра (13) проградуированного в относительных единицах. Изменение момента сопротивления в зависимости от числа оборотов вращающегося цилиндра, интерпретируется как связь между напряжением сдвига и скоростью сдвига. Рычаг переключения диапазонов (14) позволяет устанавливать по выбору диапазон касательных напряжений (t) I или II. Отношение диапазонов составляет примерно 1:5. Переключение диапазонов может быть произведено при любых условиях работы, т.е. и при вращающемся измерительном вале.

Измерительный цилиндр (4) жестко соединен посредством упорной муфты с валом (10) измерительного механизма (3). Расположенный коаксиально по отношению к измерительному цилиндру (4), резервуар (15) блокируется посредством цилиндрической направляющей измерительного механизма при помощи рычага (16). Для обеспечения удобной чистки измерительного резервуара дно последнего выполнено в виде отвинчивающейся крышки (17) с уплотнением и запорной чашкой (18). Сосуд для поддержания равномерной температуры (6) в которой вставляется термометр (19) соединяется с измерительным резервуаром (5) посредством штыкового затвора и блокируется с помощью рычага (20). На термостатирующем сосуде имеются два штуцера для подключения к жидкостному циркуляционному термостату.

Конструкция вискозиметра предусматривает возможность подключения самопишущего прибора, что целесообразно при изучении реологических свойств смесей, изменяющихся во времени.

Материалы и оборудование: ротационный вискозиметр «Реотест», свежеприготовленная смесь на основе мелкофракционного заполнителя.

Ход работы. В системе коаксиальных цилиндров разрешается производить измерение реологических параметров смесей, крупность зерен которых во много раз меньше зазора между цилиндрами, т.е. растворов на основе цемента и тонкомолотого материала. Измерение свойств подобных смесей допускается производить при комнатной температуре без использования термостатирующего сосуда.

При выборе измерительных устройств (цилиндров) следует руководствоваться табл. 4.

Таблица 4

Регистрируемый диапазон касательных напряжений, скорости деформации и динамической вязкости при использовании различных измерительных устройств

|

Измерительное устройство |

Отношение радиусов цилиндров |

Ступень |

Диапазон касательных напряжений, Па |

Скорость деформации |

Динамическая вязкость, П с |

|

S 1 |

0.98 |

I |

10¸110 |

1.5¸1310 |

100¸7.5×105 |

|

|

|

II |

55¸550 |

|

500¸37.5×105 |

|

S 2 |

0.94 |

I |

12¸120 |

0.5¸437 |

300¸0.24×107 |

|

|

|

II |

60¸600 |

|

1500¸1.2×107 |

|

S 3 |

0.81 |

I |

16¸160 |

1/6¸146 |

1200¸107 |

|

|

|

II |

80¸800 |

|

6000¸5×107 |

|

H |

0.81 |

I |

60¸600 |

1/6¸146 |

4000¸3.6×107 |

|

|

|

II |

300¸3000 |

|

20000¸18×107 |

Вместе с измерительным резервуаром "S" могут быть по выбору скомбинированы 3 измерительных цилиндра "S 1", "S 2" и "S 3" Измерительное устройство "Н", включающее в себя измерительный резервуар "Н" и измерительный цилиндр "Н", предназначено для измерения высоких значений вязкости. Непосредственно перед наполнением измерительного резервуара испытуемым раствором необходимо тщательно промыть и протереть все составные части измерительного устройства. Количество смеси, необходимое для замеров, зависит от выбранного измерительного цилиндра (табл. 5).

Таблица 5

Требуемый объем раствора для замеров

|

Измерительное устройство |

S 1 |

S 2 |

S 3 |

Н |

|

Объем наполнения (см3) |

25 |

30 |

50 |

17 |

Наполнение измерительного резервуара производят обычно сверху. Для пастообразных веществ вполне оправдано введение растворов снизу. В этом случае измерительная трубка должна быть после наполнения закрыта запоркой крышкой и запорной гайкой. Вычищенный измерительный цилиндр (4) вставляется и фиксируется в гнезде измерительного вала (10). Если измерительный цилиндр при умеренном нажиме вверх не входит в муфту, его следует медленно поворачивать до тех пор, пока путем умеренного нажима не произойдет фиксация. Если при передвижении измерительного цилиндра вверх предварительно согласовать буквенные обозначения измерительного цилиндра (S 1, S 2 и т.д.) с маркировочный винтом муфты, то измерительный цилиндр фиксируется без поворота. Подготовленный и наполненный измерительный резервуар должен быть осторожно надвинут на измерительный цилиндр и зафиксирован. Обозначения S или Н должны находиться при этом спереди. Рычаг (16) при передвижении измерительного резервуара вверх должен быть направлен налево, а закрепление его осуществляется поворотом рычага (16) направо. Аналогично устанавливается и термостатирущий сосуд.

Методику и объем измерений следует выбирать в зависимости от свойств исследуемого материала. Так например для установления динамической вязкости "ньютоновских" жидкостей (рис. 9 а) достаточно одной точки измерения при любой скорости деформации. Для структурных жидкостей (рис. 9 б, в ) обычно строится кривая текучести, определяющая зависимость касательных напряжений сдвига от скорости деформации. Это дает возможность наиболее полно характеризовать реологические свойства исследуемых растворов. С этой целью при измерении начинают с низких значений скорости деформации и приводят соответствующие отсчеты на индикаторном приборе. Повышение скорости деформации происходит за счет увеличения числа оборотов измерительного цилиндра, которое осуществляется последовательным переключением привода двигателя в положения 1а, 2а, 3а...12а. Увеличение числа точек измерения достигается посредством изменения скорости вращения двигателя. Для определения точки текучести статического напряжения сдвига необходимо вычислить наименьшее значение касательного напряжения сдвига, при котором измерительный зал начинает вращаться. Начало вращательного движения можно хорошо наблюдать по накатке муфты.

Рис. 9. Характерные кривые течения различных

жидкостей.

а - "ньютоновская" жидкость; б – вязко-пластичная жидкость (модель

Шведова); в - пластичная жидкость (модель Бингама); u - статическое напряжение сдвига

(точка текучести);. tо - предельное напряжение сдвига; tс

- предел сдвиговой прочности; gc - предельная скорость сдвига; ctga

- величина соответствующая структурной вязкости, h; ctgj’ -

величина, соответствующая эффективной вязкости, h’ ; ctgj - величина, соответствующая динамической вязкости, m .

Таким образом, сущность проведения замеров, заключается в следующем: на подготовленном к работе вискозиметре испытывают смеси и при различных скоростях вращения измерительного вала и фиксируют показания регистрирующего прибора (13) в относительных единицах. Полученные результаты сводят в таблицу. Количество замеров и диапазон скоростей выбирают в зависимости от требуемой точности измерения и типа жидкости.

Действующие касательные напряжения ti определяет по формуле.

ti = Z×q

где ti - касательное напряжение сдвига (дин/см2), соответствующее скорости сдвига ji; Z - постоянная цилиндра, берется по табл. 6; q - показание измерительного прибора, ед.

Таблица 6

Постоянные измерительных цилиндров*

|

Тип измерительного цилиндра |

Постоянные измерительных цилиндров |

|

|

для I диапазона касательных напряжений |

для II диапазона касательных напряжений |

|

|

S 1 |

11.0 |

55.3 |

|

S 2 |

11.6 |

58.5 |

|

S 3 |

15.0 |

75.1 |

|

H |

53.9 |

273.6 |

* Постоянные измерительных цилиндров зависят от размеров системы цилиндров и упругих свойств пружин динамометра. Определяется заводом-изготовителем для каждого прибора в отдельности.

Скорость деформации ![]() характеризует

градиент скорости перемещения слоев смеси в кольцевом зазоре между вращающимся

и неподвижным цилиндрами. Скорость деформаций зависит от размеров системы

цилиндров и пропорциональна числу оборотов вращающегося цилиндра. Значения

скоростей деформаций берутся из табл. 7. Приведенные в таблице скорости

деформации действительны при номинальной частоте тока 50 гц. Отклонение частоты

сета от этого значения вызывает необходимость корректировать скорость

деформации

характеризует

градиент скорости перемещения слоев смеси в кольцевом зазоре между вращающимся

и неподвижным цилиндрами. Скорость деформаций зависит от размеров системы

цилиндров и пропорциональна числу оборотов вращающегося цилиндра. Значения

скоростей деформаций берутся из табл. 7. Приведенные в таблице скорости

деформации действительны при номинальной частоте тока 50 гц. Отклонение частоты

сета от этого значения вызывает необходимость корректировать скорость

деформации

![]()

где ![]() - скорректированная

скорость деформации, с-1;

- скорректированная

скорость деформации, с-1; ![]() - скорость деформации, определяемая по

табл. 7, с-1; v - частота

сети переменного тока, гц.

- скорость деформации, определяемая по

табл. 7, с-1; v - частота

сети переменного тока, гц.

Таблица 7

Изменение скорости деформации в зависимости от скорости вращения привода и вида измерительного устройства

|

Измерительное устройство |

Скорость деформации (g), соответствующая ступени вращения, с-1 |

|||||||||||

|

1в |

2в |

1а |

3в |

2а |

4в |

3а |

5в |

4а |

6в |

5а |

7в |

|

|

S 1 |

|

|

3.000 |

|

5.40 |

|

9.00 |

|

16.20 |

|

27.00 |

|

|

1.500 |

2.700 |

|

4.500 |

|

8.10 |

|

13.50 |

|

24.30 |

|

40.50 |

|

|

|

|

|

1.000 |

|

1.800 |

|

3.000 |

|

5.40 |

|

9.00 |

|

|

S 2 |

0.500 |

0.900 |

|

1.500 |

|

2.70 |

|

4.50 |

|

8.10 |

|

13.50 |

|

|

|

|

0.3333 |

|

0.600 |

|

1.000 |

|

1.80 |

|

3.00 |

|

|

S 3 |

0.1667 |

0.300 |

|

0.500 |

|

0.900 |

|

1.50 |

|

2.70 |

|

4.50 |

|

|

|

|

0.3333 |

|

0,600 |

|

1.000 |

|

1.80 |

|

3.00 |

|

|

Н |

0.1667 |

0.300 |

|

0.500 |

|

0.900 |

|

1.50 |

|

2.70 |

|

4.50 |

Продолжение таблицы 7

|

Измерительное устройство |

Скорость деформации (g), соответствующая ступени вращения, с-1 |

|||||||||||

|

6а |

8в |

7а |

9в |

8а |

10в |

9а |

11в |

10а |

12в |

11а |

12а |

|

|

S 1 |

48.60 |

|

81.0 |

|

145.8 |

|

243.0 |

|

437.4 |

|

729 |

1312 |

|

|

|

72.9 |

|

121.5 |

|

218.7 |

|

364.5 |

|

656 |

|

|

|

|

16.20 |

|

27.0 |

|

48.60 |

|

81.0 |

|

145,8 |

|

243 |

437.4 |

|

S 2 |

|

24.3 |

|

40.5 |

|

72.9 |

|

121.5 |

|

218.7 |

|

|

|

|

5.40 |

|

9.0 |

|

16.20 |

|

27.0 |

|

46.6 |

|

81.0 |

145.8 |

|

S 3 |

|

8.1 |

|

13.5 |

|

24.3 |

|

40.5 |

|

72.9 |

|

|

|

|

5.40 |

|

0.0 |

|

16.20 |

|

27.0 |

|

48.6 |

|

81 |

145.8 |

|

Н |

|

8.1 |

|

13.5 |

|

24.3 |

|

40.5 |

|

72.9 |

|

|

По полученным данным, в системе координат ![]() строят кривую течения

жидкости (рис. 9) и определяют ее

основные параметры:

строят кривую течения

жидкости (рис. 9) и определяют ее

основные параметры:

1. Статическое напряжение сдвига (u) - величина такого касательного напряжения сдвига, при котором раствор выводится из состояния равновесия и начинает двигаться. Является показателем прочности структуры раствора. Предельное напряжение сдвига (to) может быть найдено в результате экстраполяции прямой части кривой (рис. 9 б).

2. Предел сдвиговой прочности (tс) - минимальное значение касательных напряжений сдвига, превышение которого приводит к необратимым деформациям и разрушению структурного каркаса дисперсий системы при ориентации частиц в направлении деформирования, что резко снижает вязкость смеси. Является энергетической характеристикой раствора.

3. Вязкостью, в общем случае, называется свойство жидкости оказывать сопротивление относительному сдвигу ее частиц, возникающему под воздействием силы. Другими словами вязкость - коэффициент внутреннего трения. Различают динамическую (абсолютную), кинематическую, структурную и эффективную вязкость.

Динамическую и кинематическую вязкость определяют для жидкостей, подчиняющихся закону Ньютона (рис. 9 а). Динамическая вязкость находится по формуле

![]()

где m

- динамическая вязкость, Па.с; t - касательное

напряжение сдвигу, Па; ![]() - скорость

деформации, с-1.

- скорость

деформации, с-1.

Кинематическая вязкость равна отношению абсолютной вязкости к плотности

раствора. Структурную вязкость (рис. 9 б, в) определяют

как ctg угла наклона

прямой части графика течения жидкости, построенного в координатах ![]() . Эффективную вязкость определяют как ctg угла наклона прямой, проведенной из

начала координат к любой точке кривой течения жидкости, построенной в

координатах

. Эффективную вязкость определяют как ctg угла наклона прямой, проведенной из

начала координат к любой точке кривой течения жидкости, построенной в

координатах ![]() .

.

Приведенный способ замера реологических характеристик смесей в системе коаксиальных цилиндров пригоден только для мелкодисперсных составов, т.к. максимальная величина зазора между цилиндрами не превышает 3,8 мм. Однако, принцип работы вискозиметра позволяет производить измерения по методу "цилиндр, вращающийся в неограниченной жидкости" и испытывать смесь с крупностью отдельных зерен заполнителя до 5 мм. Указанный метод применяется после тарировки прибора [5].

Тарировка вискозиметра заключается в определении зависимости между показаниями регистрирующего прибора и усилиями, приложенными к цилиндру по касательной к поверхности.

Ход работы. Как было описано ранее необходимо выбрать один из цилиндров (S 1, S 2, S 3, H) и закрепить его в вискозиметре. С помощью микрометра или штангенциркуля необходимо определить его диаметр и высоту. Включить регистрирующий прибор тумблером, расположенным на панели управления вискозиметром. Поворачивая рукой цилиндр проверить работоспособность измерительной системы. Установить приспособление для тарировки (рис. 10) на лабораторный стол и намотать 5-6 витков капроновой нити на измерительный цилиндр вискозиметра. Меняя тарировочные гири на подвесе определить степень отклонения стрелки регистрирующего прибора в зависимости от величины приложенной силы (груза). Момент сопротивления вращению, развиваемый пружинами динамометра, прямопропорционален величине груза, диаметру выбранного измерительного цилиндра и определяется по формуле

M = r×p

где M - момент сопротивления, Н×м; r - радиус измерительного цилиндра, м; p - величина приложенной силы (вес груза с подвесом), н.

Рис. 10. Приспособление для тарировки вискозиметра.

1 - измерительный (вращающийся) цилиндр прибора; 2 - нить капроновая Æ 0.5-1.0 мм; 3 - шкив; 4 -

тарировочные грузы; 5 - подвес; 6 - ось шкива; 7 - подшипник; 8 - втулка; 9 -

кронштейн.

На основании полученных данных определяют зависимость отклонения стрелки регистрирующего прибора (или стрелки самописца при его использовании в качестве регистрирующего прибора) от величины момента сопротивления вращению цилиндра (рис. 11).

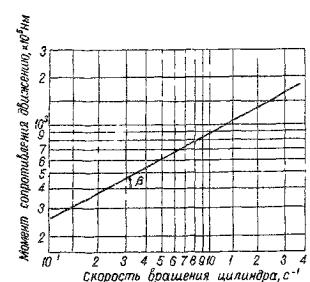

Рис. 11. Зависимость показания прибора от момента сопротивления вращения.

Ход работы. Свежеприготовленную твердеющую смесь заливают в цилиндрический сосуд диаметром не менее 100-120 мм и высотой 120-140 мм. Сосуд устанавливают таким образом, чтобы уровень смеси не превышал верхнего основания измерительного цилиндра и фиксирует его в таком положении с помощью подставки.

Далее определяют минимальную скорость вращения измерительного цилиндра при которой начинает отклоняться стрелка показывающего прибора. С этой скорости начинают замеры величины отклонения стрелки показывающего прибора (в относ. ед.) на всех оставшихся скоростных ступенях в восходящем, а затем в нисходящем порядке. Окончательно величину отклонения стрелки показывающего прибора принимают как среднее арифметическое значение двух показаний. По тарировочному графику (рис. 11) определяют величину момента сопротивления вращению цилиндра в данной смеси при соответствующей скорости сдвига. Полученные данные заносят в таблицу. После каждых двух замеров необходимо снимать сосуд и тщательно перемешивать смесь. По окончании замеров все рабочие части прибора тщательно промывают и протирают насухо.

Касательные напряжения сдвига определяют по формуле

![]()

где М - абсолютное значение момента сопротивления, определяется опытным путем по тарировочной кривой (рис. 11), н×м; l, r - высота и радиус вращающегося цилиндра, м.

Величину скорости сдвига ![]() вычисляют из

выражения

вычисляют из

выражения

![]()

где п - скорость вращения цилиндра (определяется по табл. 3), с-1; S - наклон графика логарифмической зависимости крутящего момента от скорости вращения. Для определения указанной величины необходимо в системе логарифмических координат построить для каждой исследуемой смеси зависимость момента сопротивления вращению от скорости вращения цилиндра и определить tg угла наклона, который и будет численно равняться S (рис. 12).

Рис. 12. График зависимости момента сопротивления от скорости вращения цилиндра вискозиметра.

По полученным значениям касательных напряжений сдвига (t)

ж скоростей сдвига ![]() строят кривую течения

смеси, определяют ее тип и основные параметры по методике изложенной ранее.

Исследование свойств твердеющих смесей с помощью вискозиметра позволяет

наиболее полно, оценить их реологическое состояние, а следовательно и

способность транспортироваться по трубам я растекаться в камере.

строят кривую течения

смеси, определяют ее тип и основные параметры по методике изложенной ранее.

Исследование свойств твердеющих смесей с помощью вискозиметра позволяет

наиболее полно, оценить их реологическое состояние, а следовательно и

способность транспортироваться по трубам я растекаться в камере.

1.7. Приготовление водных растворов ПАВ к оценка степени их воздействия на твердеющие смеси

С целью регулирования свойств твердеющей смеси в нее вместе с водой затворения вводятся различные химические реагенты (поверхностно-активные вещества - ПАВ). При приготовлении твердеющих смесей используют добавки воздухововлекающего типа, пластифицирующие или уплотняющие смесь, замедляющие или ускоряющие твердение. Использование добавок различного назначения позволяет снизить расход цемента; улучшить технологические свойства твердеющих смесей (удобоукладываемость, однородность, нерасслаиваемость и др.); стабилизировать реологические свойства во времени; регулировать скорость процессов схватывания, твердения и тепловыделения.

Для приготовления водных растворов ПАВ заданной концентраций необходимо определить концентрацию исходного продукта. Для этого берется "q" г вещества неизвестной концентраций C1 и растворяется в 100 г воды. Из полученного раствора концентрации C2 необходимо отобрать 10 г, выпарить их на водяной бане и определить вес полученного остатка "q1". Вода считается полностью выпаренной, если в результате трех взвешиваний, вес вещества не изменялся. Концентрацию полученного и исходного раствора определяют по формулам:

![]()

Количество воды, необходимое для уменьшения раствора концентрации C1 до концентрации C2, определяют по формуле:

Общее количество полученного раствора с концентрацией C2 составит:

![]()

Концентрацию раствора C1 можно повысить (до необходимой концентрации C3), добавляя в него концентрированный раствор такого же вещества C2. При этом вес добавляемого раствора составит:

![]()

где q - вес раствора с концентрацией C1, г.

Влияние ПАВ на свойства твердеющих смесей определяют различными способами в зависимости от типа добавок. Действие добавок пластифицирующего типа оценивают по изменению реологических свойств смеси; уплотняющего действия по изменению объемной массы; ускоряющих и замедляющих процесс твердения по скорости набора прочности. Способы замеров указанных параметров изложены в пп. 1.2, 1.6, 2.2, 2.3. Эффективность применения воздухововлекающих добавок зависит от их способности образовывать обильную и устойчивую во времени пену. Замер устойчивости пены и пенообразующей способности осуществляется на приборе Росса-Майлса [6]. Прибор состоит из делительной воронки 1, мерного цилиндра 2, помещенного в термостатирующую рубашку 3 и термостата 5. Основные размеры делительной воронки и мерного цилиндра приведены на рис. 13.

Рис. 13. Прибор для определения пенообразующей способности ПАВ.

а - делительная воронка; б - мерный цилиндр; в - общи вид; 1 - воронка; 2 -

мерный цилиндр; 3 - термостатирующая рубашка; 4 - соединительные трубки; 5 -

термостат.

Оборудование и материалы: прибор Росса-Майлса в сборе, испытываемый раствор ПАВ, дистиллированная вода.

Ход работы. Замер устойчивости пены и пенообразующей способности раствора ПАВ осуществляется при температуре воды в рубашке мерного цилиндра 20±0,2°С. Непосредственно перед замером мерный цилиндр промывают дистиллированной водой, которой дают стечь в течение 10 мин, затем еще раз промывают 50 мл. испытуемого раствора и дают ему стечь. Через 10 мин из делительной воронки, установленной строго вертикально в верхней части цилиндра, выпускают 200 мл. испытуемого раствора. Высоту пены замеряют в момент окончания истечения раствора из делительной воронки и затем через 5 и 10 мин. Устойчивость пены определяют из соотношения высоты столба пены в данный момент к первоначальной высоте столба. Используемые для закладочных работ добавки должны быть не токсичными, легко растворяться в воде, иметь незначительную стоимость и не обладать резким запахом.

1.8. Отбор проб фильтрата твердеющих смесей

В настоящее время все больше внимания уделяется использованию отходов производства при возведении искусственных массивов в подземных условиях. В качестве исходных продуктов рассматривается вода обогатительного процесса и шахтного водоотлива, хвосты обогатительных фабрик, металлургические шлаки и другие материалы. Все промышленные отходы в той или той степени содержат вредные примеси, реагенты, наличие которых определяет экологическую чистоту шахтных вод, сбрасываемых в открытые водоемы. Кроме того, химический состав воды затворения в значительной степени влияет на процесс гидратации вяжущего. Присутствие в воде ряда вредных примесей может в 2 раза и более снизить прочностные характеристики цементного камня вплоть до его полного разрушения. Основные требования к воде затворения для бетонов и растворов по ГОСТ 23732-79 следующие:

- содержание в воде органических поверхностно-активных веществ или фенолов не должно быть более 10 мг/л каждого;

- вода не должна содержать пленки нефтепродуктов, жиров, масел;

- окисляемость воды не должна быть более 15 мг/л;

- водородный показатель воды (pH) не должен быть менее 4 и более 12,5;

- в зависимости от назначения бетонов допустимое содержание в воде

растворимых солей изменяется от 2000 до 10000, мг/л; ионов ![]() от 600 до 2700 мг/л;

ионов Сl-1

от 350 до 3500 мг/л; взвешенных частиц от 200 до 300 мг/л.

от 600 до 2700 мг/л;

ионов Сl-1

от 350 до 3500 мг/л; взвешенных частиц от 200 до 300 мг/л.

Вода, используемая для затворения смесей (за исключением питьевой), должна быть исследована в специализированных химических лабораториях на предмет содержания вредных примесей. Санитарно-гигиеническая оценка отфильтровавшейся из закладки воды должна производиться в тех случаях, когда в состав смеси входят отходы промышленных производств. Для отбора фильтрата закладочных смесей целесообразно использовать тот же прибор, что и для определения водоудерживающей способности (рис. 5).

Материалы и оборудование: свежеприготовленная смесь, прибор для определения водоудерживающей способности, лопатка для замесов, круглодонная чаша, вакуум-насос.

Ход работы. Дно воронки подготовленного к работе прибора застелить фильтровальной бумагой (мелкоячеистой металлической сеткой или брезентом). На фильтрующий элемент небольшими порциями загрузить твердеющую смесь на высоту воронки. Кран прибора при этом должен быть закрыт, Затем, открыв кран, с помощью вакуум-насоса создать разряжение, равное 50 мм рт.ст. и отделить воду. Смесь можно считать обезвоженной если в течений 1 мин. из воронки не поступает фильтрат. Время обезвоживания не должно быть меньше 3 мин. Первая проба фильтрата выливается, а остальные суммируются в колбе до количества, необходимого для проведения химического анализа, но не менее 0,5 л*. Отбор фильтрата может производиться в приборе, разработанном в институте "Унипромедь" [7]. Прибор позволяет с помощью регуляторов давления жидкости или газа имитировать обводненность или нагрузку вышележащих слоев закладки и ее температуру. Полученный фильтрат разбавляют питьевой водой. Степень разбавления соответствует производственным условиям и определяется с учетом общего притока воды в шахту по сезонам и производительности закладочного комплекса по готовой смеси.

* Допускается сбор фильтрата за счет естественного дренажа под воздействием сил гравитации. Объем приготовленной смеси должен составлять не менее 10-15 л, время дренажа не менее 12 часов. В процессе отбора фильтрата должна исключаться возможность его испарения как с поверхности смеси, так и из емкости для сбора.

При необходимости, разбавление фильтрата осуществляется методом повторного смачивания обезвоженной смеси с последующим отсосом воды на приборе. Анализ пробы фильтрата производится в специализированной химической лаборатории. При обнаружении в разбавленной пробе фильтрата вредных компонентов в количестве, превышающем ПДК, изыскиваются способы их понижения. В противном случае материалы, содержащие вредные примеси, не используются для приготовления закладочных смесей или шахтная вода подвергается очистке.

В табл. 8 приведены предельно допустимые концентрации (ПДК) некоторых вредных веществ в воде хозяйственно-питьевого назначения [8].

Таблица 8

Предельно допустимые концентрации вредных веществ

|

Вещество |

Лимитируемый показатель вредности |

Предельно-допустимая концентрация, мг/л |

|

Медь, никель, цинк |

Общесанитарный |

0,1 |

|

Аммиак |

- " - |

2,0 |

|

Хлор активный |

- " - |

0,0 |

|

Свинец |

Санитарно-токсилогический |

0,1 |

|

Бензол |

- " - |

0,5 |

|

Анилин |

- " - |

0,1 |

|

Нитраты (по азоту) |

- " - |

10,0 |

|

Железо |

Органолентический |

0,5 |

|

Нефть многосернистая |

- " - |

0,1 |

|

Нефть прочая |

- " - |

0,3 |

|

Фенол |

- " - |

0,001 |

|

Дихлор-фенол |

- " - |

0,002 |

|

Нефтеновые кислоты |

- " - |

0,3 |

|

Алкилбензолсульфонаты (синтетические ПАВ) |

- " - |

0,5 |

1.9. Изготовление и хранение образцов твердеющей закладки

Изготовление образцов твердеющей закладки осуществляют согласно требованиям ГОСТ 5802-78 и ГОСТ 10180-78.

Формы для изготовления образцов выбирают в зависимости от крупности зерен заполнителя по табл. 9.

Минимальные размеры образцов для испытания закладочных материалов на одноосное сжатие и растяжение при изгибе

|

Размер зерен, мм |

Образцы-кубы |

Образцы-цилиндры |

Образцы-балочки |

|

Размер грани, мм |

Диаметр и высота, мм |

Ширина, высота и длина, мм |

|

|

До 5 |

70 |

70 ´ 140 |

40 ´ 40 ´ 160 |

|

5-10 |

70 |

70 ´ 140 |

70 ´ 70 ´ 230 |

|

10-20 |

100 |

100 ´ 200 |

100 ´ 100 ´ 400 |

|

20-40 |

150 |

150 ´ 300 |

150 ´ 150 ´ 600 |

|

40-70 |

200 |

200 ´ 400 |

200 ´ 200 ´ 800 |

|

более 70 |

300 |

300 ´ 600 |

- |

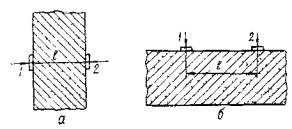

При выборе формы предпочтение следует отдавать образцам имеющим вид балочки или куба. Образцы-кубы (рис. 14) или балочки изготавливаются в металлических, разъемных формах. Они должны быть достаточно жесткими, не деформироваться во время формирования образцов. Соединение элементов форм должно быть плотным, исключающим потерю цементного молока или воды при формировании.

Рис. 14. Формы для изготовления образцов:

а - трехгнездовые; б - одногнездовые.

Внутренние поверхности форм-кубов (стенки и днище), соприкасающиеся с опорными гранями образцов закладки, должны быть шлифованными. Размер собранных форм необходимо строго выдерживать, не допуская отклонения по длине ребер внутри куба и балочки и высоте цилиндра более 1 %. Углы между гранями прямоугольных форм и между торцовыми гранями и образующей цилиндра должны быть прямыми.

Изготовление образцов твердеющей закладки.

Материалы и оборудование: свежеприготовленная смесь, разъемные формы из стали, шпатель, стальной стержень диаметром 12-16 мм, нож.

Ход работы. После отбора пробы или приготовления лабораторного замеса образцы формуют не позднее, чем через 15 мин. Перед укладкой смеси внутренние поверхности формы смазывают тонким слоем минерального масла или специальной смазки, препятствующей прилипанию бетона. При этом смазка не должна вызывать коррозии поверхности бетона. Жесткие смеси укладывают в формы методом виброуплотнения. При изготовлении образцов из высокоподвижной смеси (осадка конуса более 12 см) ее уплотняют в формах штыкованием. Смесь укладывают в форму в два слоя. Первый слой штыкуют с таким расчетом, чтобы стержень достигал днища формы. При штыковании второго слоя стержень погружают в нижележащий слой смеси на глубину 2-3 см. Штыкуют равномерно по спирали от краев к середине. Число штыкований каждого слоя смеси принимают из расчета 10-15 погружений стержня на каждые 100 см2 поверхности. Подвижные смеси, приготовленные на основе заполнителя крупностью менее 5 мм, допускается заливать в формы за один прием с некоторым избытком при последующем уплотнении в каждой отдельной форме 25 погружениями стального стержня. После окончания уплотнения избыток смеси срезают ножом или металлической линейкой вровень с краями формы, а верхнюю поверхность заглаживают стальным мастерком.

В зависимости от задач эксперимента хранение образцов осуществляется:

- в нормальных условиях, согласно ГОСТ 10180-78 и ГОСТ 5802-78;

- при постоянной фильтрации воды через образец;

- при постоянной фильтрации воды через образец в условиях всестороннего сжатия.

При нормальном хранении образцов формы, заполненные свежеприготовленной смесью на гидравлическом вяжущем, выдерживают до расформования в камере нормального хранения при температуре 20±2 °С и относительной влажности воздуха 95-100 %, а формы, заполненные свежеприготовленным раствором на воздушных вяжущих - в помещении при температуре 20±2°С и относительной влажности воздуха 65±10 %. Допускается, при отсутствии камеры нормального хранения, изготовленные образцы накрывать влажной тканью, а затем полиэтиленовой пленкой к хранить их в формах в течении суток в помещении с температурой воздуха 20±2 °С. Через 24±2 ч после укладки твердеющей смеси образцы освобождают из форм и нумеруют масляной или другой трудно стираемой краской их верхние грани. Образцы, изготовленные из медленно твердеющих растворов, могут быть освобождены из форм через 2-3 суток. При хранении образцов должны соблюдаться следующие условия:

образцы, приготовленные на гидравлических вяжущих, в течение первых трех суток должны храниться в камере нормального хранения при относительной влажности воздуха 95-100 %, а оставшееся до испытаний время - в помещении при относительной влажности воздуха 65±10 % (из растворов, твердеющих на воздухе) или в воде в зависимости от условий эксперимента (из растворов, твердеющих во влажной среде). Температура хранения образцов 20±2 °С. В камере твердения образцы укладывают на стеллажи с промежутками, обеспечивающими омывание их влажным воздухом. Если камера твердения отсутствует, допускается твердение образцов, приготовленных на гидравлических вяжущих, во влажном песке или опилках. При хранении в помещении образцы должны быть защищены от пересыхания и от температурных перепадов.

Хранение образцов при постоянной фильтрации воды осуществляется в специальных водонепроницаемых цилиндрах (например изготовленных из 4-6 слоев плотной бумаги методом накручивания с пропиткой каждого слоя водостойким клеем). Диаметр цилиндра принимается согласно требованиям табл. 9, а длина определяется удобством изготовления. Образцы твердеют при постоянной фильтрации воды в приборе, конструкция которого аналогична прибору для определения коэффициента фильтрации [9]. Бумажный цилиндр, заполненный свежеприготовленной смесью, крепится вместо стеклянного фильтрационного цилиндра. Расход воды регулируется таким образом, чтобы градиент напора был близок к 1 и контролируется в течение заданного срока хранения: в первый день твердения каждые 30-60 мин; в два последующих дня через 2-3 часа; в оставшиеся до конца твердения дни не менее 2 раз в сутки. Хранение образцов при постоянной фильтрации воды через образец в условиях всестороннего сжатия производится в специальной установке (рис. 15). Установка состоит из резервуара (диаметр 520 мм, длина 780 мм), корпус которого (3) изготовлен из металла и рассчитан на давление до 5 атмосфер. На корпусе установлен манометр (1) и регулируемый предохранительный клапан (2). В резервуаре предусмотрен герметичный отсек для воды (4) и водосборник (9).

Рис. 15. Установка для моделирования шахтных условий твердения

закладочных материалов.

1 - шкальный манометр; 2 - предохранительный клапан; 3 - корпус; 4 - отсек для

воды; 5 - трубка для циркуляции воды; 6 - система подвода воздуха; 7 - люк; 8 -

образцы твердеющей закладки; 9 - водосборник; 10 - вентиль для подачи воды; 11

- смотровое окно.

Образцы твердеющей закладки (8) располагают соосно на решетчатых полках внутри резервуара, в водосборник заливают воду и резервуар плотно закрывают крышкой. В рабочий отсек подают сжатый воздух, который выдавливает воду в верхний отсек. После открытия вентиля подачи воды (10) и уравновешивания давления в рабочем и водяном отсеке установка начинает функционировать. Цикл заполнения верхнего отсека водой периодически повторяют. Наличие воды в водяном отсеке контролируют визуально через смотровое окно (11). Время хранения образцов в установке определяется условиями эксперимента.

2. КОНТРОЛЬ КАЧЕСТВА ЗАТВЕРДЕВШЕГО ЗАКЛАДОЧНОГО МАССИВА

2.1. Общие положения

Возникновение и характер развития процессов, приводящих к деформациям я разрушениям искусственных массивов в результате воздействия тектонических сия или сейсмических ударных волн, обусловливаются механическими свойствами закладки, основными из которых являются прочность и деформируемость. В зависимости от требований к искусственному массиву определяется одна или несколько прочностных характеристик: прочность на сжатие, прочность на растяжение, прочность на сдвиг, прочность в объемном напряженном состоянии, длительная прочность, усталостная прочность, вязкость, хрупкость. Способность закладочного массива деформироваться под воздействием нагрузки определяется его упругими, деформационными и компрессионными свойствами, которые характеризуются количественными показателями: модулем упругости Е, модулем деформации Д, модулем сдвига G, коэффициентом Пуассона m и коэффициентом сжимаемости e.

Наиболее распространенным способом получения информации о прочностных и деформационных свойствах закладочного массива является испытание образцов, изготовленных в лабораторных условиях или выбуренных из искусственных массивов, в количестве, являющемся представительным для данного массива и вида испытаний.

Прочностные и деформационные свойства закладки замеряются в стандартные сроки испытаний с учетом интенсивности твердения закладочного материала (через 1, 3, 7, 14, 28, 60, 90, 130 и 360 суток). Для получения достоверных результатов в каждый из намеченных сроков испытываются не менее 3 образцов закладки. Прочностные характеристики закладки зависят от влажности и объемной массы формированного искусственного массива, которые также подлежат определении.

2.2. Определение объемной массы и влажности затвердевшего закладочного массива

Объемную массу затвердевшего закладочного массива определяют при испытании образцов правильной или неправильной геометрической формы в состоянии естественной влажности или в воздушно-сухом состоянии [1,2]. Объемную массу закладки в состоянии естественной влажности определяют после отбора образцов или принимают меры к защите их от высыхания или увлажнения. При испытании образцов в воздушно-сухом состоянии образцы предварительно выдерживают не менее 48 ч в закрытом помещении при температуре воздуха 20±2 °С и относительной влажности 65±10 %. Испытания проводят при той же температуре и относительной влажности воздуха.

Для определения объемной массы закладки можно использовать любые образцы, изготовленные для механических испытаний, а также выпиленные (выбуренные) из массива, отколотые от него или специально изготовленные для этой цели. Объемная масса определяется с точностью до 1 г/см3.

Материалы и оборудование: образцы твердеющей закладки, штангенциркуль, весы технические, сушильный шкаф, мерные цилиндры, гидростатические весы.

Ход работы. Для испытания отбирают не менее трех образцов твердеющей закладки, изготовленных из одного замеса и твердевших в одинаковых условиях.

Объем образцов правильной формы определяют по их геометрическим размерам, измеренным штангенциркулем с точностью до 1 мм, а массу - путем взвешивания с точностью до 0,5 %.

Так как образцы, в особенности выбуренные из массива, не всегда обладают точной геометрической формой, то их объем рекомендуется рассчитывать по формулам:

- для образцов кубической формы (рис. 16)

![]()

где а и а¢ - величины двух противолежащих ребер верхней грани куба, см; в и в¢ - величина вторых двух противолежащих ребер той же грани куба, см; с и с¢ - величины двух противолежащих ребер нижней грани куба, см; d и d¢ - величины вторых двух противолежащих ребер нижней грани куба, см; h, h1, h2, h3 - величины каждого из четырех ребер, перпендикулярных к верхней и нижней грани куба, см.

- для образцов цилиндрической формы (рис. 17)

![]()

где h, h1, h2, h3 - величины четырех измерений высоты, см; а и а¢ - величины измерений взаимноперпендикулярных диаметров верхнего основания, см; в и в¢ - величины измерений взаимноперпендикулярных диаметров нижнего основания цилиндра, см.

Рис. 16. Измерения при определении объема куба.

Рис. 17. Измерения при определения объема цилиндра.

Объемную массу образца g правильной формы вычисляют по формуле:

![]()

где m - масса бетонного образца, г; V - объем образца, см3.

Объёмную массу затвердевшего закладочного материала при его естественной влажности g следует вычислять как среднее арифметическое результатов определения объемной массы трех образцов одной серии.

Для определения объемной массы образцов неправильной формы используют куски закладочного массива, объем которых не менее 2000 см3 при наибольшей крупности заполнителя до 40 см и не менее 4000 см3 при наибольшей крупности заполнителя более 40 мм.

Сначала определяют на весах массу образца с точностью до 0,5 %, а затем несколько раз погружают предварительно нагретый до 60°С образец в расплавленный парафин до образования на его стенках защитной пленки толщиной 1 мм. Остывший парафинированный образец вновь взвешивают с точностью 0,5 %.

Подготовленный таким образом образец погружают в воду. Объем образца с парафином определяют по объему вытесненной воды с точностью 0,2 %. Из объема вытесненной воды вычитают объем парафина Vп, равный

![]()

где m1 - масса парафинированного образца, г; m - масса образца до парафинирования, г; rп - плотность парафина, принимаемая равной 0,98 г/см3.

Объем образца неправильной формы можно определить с помощью гидростатических весов по методике, которая была описана в п. 3.2. [10].

Объемную массу образца неправильной формы g вычисляют по формуле:

![]()

где m - масса бетонного образца, г; Vв - объем воды вытесненной образцом, см3; Vп - объем парафина, см3, вычисленный по формуле, приведенной выше.

Объемную массу затвердевшего закладочного массива вычисляют с округлением до 0,01 г/см3 как среднее арифметическое частных определений объемной массы трех образцов.

Объемную массу высушенного закладочного материала следует вычислять по формуле:

![]()

где W - влажность материала, % от массы.

Для определения влажности образцы после их испытания на сжатие дробят до крупности отдельных кусков не более 10 мм, перемешивают и отбирают усредненную пробу массой 100-150 г, помещают ее в сосуд к взвешивают с точностью до 0,5 %. Пробу высушивают в сушильном шкафу до постоянной массы при температуре 105-110 °С. Высушивание материалов на гипсовых вяжущих производят при температуре 45-55 °С.

Влажность материала W вычисляют по формуле:

![]()

где m - масса пробы до высушивания, г; m1 - масса пробы после высушивания, г.

2.3. Определение предела прочности образцов твердеющей закладки при сжатии

Величину предела прочности при сжатии затвердевшей смеси определяют путем раздавливания на прессах образцов закладки стандартных размеров согласно требований ГОСТ 10180-78 и ГОСТ 5802-78.

Материалы и оборудование: образцы твердеющей закладки, пресс, штангенциркуль (или металлическая линейка), лабораторные технические весы.

Ход работы. Подготовленные для испытания образцы тщательно осматривают, проверяют состояние и чистоту поверхностей, граней, определяют опорные поверхности, которые будут прилегать к плитам пресса. Не разрешается применять для испытаний кубы и цилиндры, имеющие раковины и трещины.

Опорные поверхности выбирают таким образом, чтобы сжимающая нагрузка при испытании действовала в направлении параллельном слоям укладки смеси в формы, а сами поверхности были параллельны между собой. При наличии неровностей поверхности выравнивают высокопрочными быстротвердеющими растворами. Толщина выравнивающего слоя должна быть не более 2 мм.

Затем для контроля влажности закладки определяют объемную массу образцов. Для этого их измеряют штангенциркулем с точностью до 1 мм и взвешивают с точностью до 0,5 %. Объемную массу g каждого образца вычисляют по формуле, приведенной в п. 2.2. При отклонении частных значений объемной массы образцов, отобранных для одной серии испытаний, более чем на 3 % от среднего значения, всю серию бракуют и не испытывают.

Отобранные образцы-кубы, цилиндры или балочки, изготовленные из твердеющей смеси, испытываются по специальной программе в сроки, заданные экспериментом на гидравлических прессах. При этом величина разрушающей нагрузки должна регистрироваться на сило-измерительной шкале пресса примерно в границах от 20 до 80 % от максимального усилия. Рmax. Использование участков шкалы ниже или выше рекомендуемого не допускается.

Для определения прочности твердеющей закладки на сжатие образец-куб устанавливают одной из опорных поверхностей на центр нижней плиты пресса, пользуясь нанесенной на плите разметкой. Центрирование образцов-цилиндров выполняют с помощью специального шаблона. При испытании образец нагружают непрерывно и равномерно со скоростью 2¸10 кгс/см2 в секунду до момента разрушения.

Достигнутое в процессе испытания максимальное усилие Р определяют как произведение числа делений по шкале сило-измерителя на тарировочный коэффициент, который приводится в паспорте пресса или в акте о проведенной тарировке его шкалы.

Рабочую площадь сечения образца S определяют как среднее арифметическое площадей двух опорных поверхностей с точностью до 0,1 см2. По разрушающей нагрузке и рабочей площади образца вычисляют предел прочности при сжатии по формуле:

![]()

где sсж - предел прочности при скатки образца, кгс/см2; Р - разрушающая нагрузка, кгс; S - средняя рабочая площадь опорных поверхностей образца, см2.

Средняя прочность на сжатие трех образцов-кубов рассматривается как прочность закладки при коэффициенте вариации значений не превышающей 20 %.

Для приведения значений прочности образцов различной формы и размеров к прочности эталонных образцов (куб размером 150´150´150 мм или цилиндр с диаметром 150 мм и высотой 300 мм) необходимо предел прочности определять с учетом переводных коэффициентов по формулам:

![]()

где ![]() - предел прочности

при сжатии эталонных образцов кубической и цилиндрической формы, кгс/см2;

Р - разрушающая нагрузка, кгс; a, b - переводные коэффициенты соответственно для

эталонных образцов-кубиков и цилиндров, определяемые опытным путем. Для

предварительных расчетов могут использоваться коэффициенты, принятые в

строительной практике. Переводные коэффициенты определяют делением средней

прочности закладки серии стандартных образцов на среднюю прочность закладки

серии нестандартных образцов (табл. 10).

- предел прочности

при сжатии эталонных образцов кубической и цилиндрической формы, кгс/см2;

Р - разрушающая нагрузка, кгс; a, b - переводные коэффициенты соответственно для

эталонных образцов-кубиков и цилиндров, определяемые опытным путем. Для

предварительных расчетов могут использоваться коэффициенты, принятые в

строительной практике. Переводные коэффициенты определяют делением средней

прочности закладки серии стандартных образцов на среднюю прочность закладки

серии нестандартных образцов (табл. 10).

Таблица 10

Коэффициенты для перевода прочности образцов различных форм к размеров к прочности эталонных образцов

|

Размеры образца, мм |

Переводные коэффициенты к прочности стандартного образца |

|

|

кубической, a |

цилиндрической, b |

|

|

Образцы-кубы |

|

|

|

300´300´300 |

1,1 |

0,89 |

|

200´200´200 |

1,05 |

0,84 |

|

150´150´150 |

1,0 |

0,81 |

|

100´100´100 |

0,91 |

0,73 |

|

70´70´70 |

0,85 |

0,76 |

|

Образцы-цилиндры |

|

|

|

70´140 |

1,16 |

0,84 |

|

100´200 |

1,17 |

0,9 |

|

150´300 |

1,20 |

1,00 |

|

195´380 |

1,24 |

1,04 |

При испытании

образцов-цилиндров, выбуренных из закладочного массива и имеющих отношение

высоты h к диаметру d менее двух, результат испытаний следует

умножить на понижающий коэффициент ![]() , принимаемый по табл. 11.

, принимаемый по табл. 11.

Таблица 11

Поникающий коэффициент ![]() для

образцов-цилиндров, имеющих отношение h/d

менее 2

для

образцов-цилиндров, имеющих отношение h/d

менее 2

|

h/d |

1,9 |

1,8 |

1,7 |

1,6 |

l,5 |

l,4 |

1,3 |

1,2 |

1,1 |

1,0 |

|

|

0,99 |

0,98 |

0,97 |

0,95 |

0,94 |

0,93 |

0,92 |

0,91 |

0,90 |

0,89 |

При отклонении предела прочности одного образца из серии более чем на 15 % этот результат отбрасывают и предел прочности бетона вычисляют по оставшимся большим показателям.

Испытания образцов-баночек (40´40´160 мм) производятся в соответствии с требованиями, изложенными в п. 1.6. [10]. Предел прочности на. сжатие отдельного образца вычисляют как частное от деления величины разрушающей нагрузки на рабочую пластинку, т.е. на 25 см2. Предел прочности на сжатие образцов, изготовленных из испытуемого раствора, вычисляют как среднее арифметическое результатов испытаний трех образцов. Предел прочности на сжатие выражают в МПа или кгс/см2 (1 кгс/см2 » 0,1 МПа)

2.4. Определение предела прочности образцов твердеющей закладки на растяжение при изгибе и раскалывании

Испытание на изгиб, испытанию на изгиб подвергают балочки с размерами 200´200´300, 150´150´600 или 100´100´400 мм, специально изготовленные из твердеющей смеси или выпиленные из кернов закладочного массива. Образцы размером 40´40´160 мм испытывают на приборе МИИ-100 [11]. За эталон принимают балочку размером 150´150´600 мм. Размеры балочек зависят от максимальной величины зерна крупного заполнителя, используемого в составе испытуемой смеси. Перед испытанием замеряют размеры балочки, устанавливают точки опоры и приложения нагрузки [1, 2].

Материалы и оборудование: подготовленные к испытаниям образцы-балочки, гидравлический пресс, подвижные опоры (2 шт.), неподвижные опоры (2 шт.), промежуточная балочка.

Ход работы. Испытание балочек размером 100´100´400 мм и более проводят на гидравлическом прессе. Образцы устанавливают на две опоры, расположенные на расстоянии l равном трехкратному размеру поперечного сечения образца (рис. 18):

балочки 200´200´800 мм - l = 600 мм;

балочки 150´150´600 мм - l = 450 мм;

балочки 100´100´400 мм - l = 300 мм.

Рис. 18. Схема испытания балочки на изгиб.

1 - промежуточная балочка; 2 - испытываемая балочка.

К центральной части образца через подвижные опоры и промежуточную балочку прикладываются две сосредоточенные силы равные половине суммарной нагрузки, расстояние между верхними опорами составляет 1/3 от l. Отклонение точек приложения действующих сил и опоры образца от заданного положения не должно быть более ±1 мм.

Промежуточную балочку и образец устанавливают симметрично относительна вертикальной оси нагружающих плит пресса. Нажимные валки должны иметь такой же радиус закругления, как и опорные валки. Один из валков должен быть подвижным. Поверхность балочки должна плотно прилегать к опорам и нажимным валкам по всей ширине.

При испытании балочку нагружают равномерно и непрерывно со скоростью 0,5±0,1 кгс/см2 в секунду до полного разрушения. Предел прочности образца на расстояние при изгибе sри определяют по формуле:

![]()

где Р - разрушающая нагрузка, кгс; l - расстояние между опорами, см; a - сторона квадратного сечения балочки, см; d - переводной коэффициент к прочности эталонной балочки размером 150´150´600 мм, значение которого устанавливают опытным путем или принимают по табл. 12.

Таблица 12

Переводные коэффициенты d для образцов-балочек различных размеров

|

Размеры балочек, мм |

Переводной коэффициент |

|

200´200´800 |

0,95 |

|

150´150´600 |

1,00 |

|

100´100´400 |

1,05 |

|

40´40´160 |

1,10 |

Предел прочности балочки на осевое растяжение по результатам испытания балочек при изгибе вычисляют по формуле:

![]()

где N - переходной коэффициент от прочности закладки на растяжение при изгибе к прочности на осевое растяжение (определяется опытным путем или принимается как для бетонных образцов, равным 0,58).

Предел прочности на осевое растяжение при изгибе вычисляют с точностью до 1 кгс/см2 0,1 МПа) как среднее арифметическое предела прочности образцов одной серии. Если наименьший результат испытания одного из образцов отклоняется более чем на 15 % от максимального показателя, этот результат не принимают к расчету и среднюю прочность вычисляют по оставшимся двум показателям.