|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ |

||

|

|

НАЦИОНАЛЬНЫЙ СТАНДАРТ российской ФЕДЕРАЦИИ |

ГОСТ Р МЭК 60851-5- 2008 |

Провода обмоточные. Методы испытаний

Часть 5

ЭЛЕКТРИЧЕСКИЕ СВОЙСТВА

IEC 60851-5:1996

Winding wires - Test methods - Part 5: Electrical properties

(IDT)

|

|

Москва Стандартинформ 2008 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом «Всероссийский научно-исследовательский, проектно-конструкторский и технологический институт кабельной промышленности» (ОАО «ВНИИКП») на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 46 «Кабельные изделия»

3

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому

регулированию и метрологии от 8 апреля

4 Настоящий стандарт идентичен международному стандарту МЭК 60851-5:1996 «Провода обмоточные. Методы испытаний. Часть 5. Электрические свойства» (IEC 60851-5:1996 «Winding wires-Test methods-Part 5: Electrical properties») с Изменениями № 1:1997 и №2:2004, которые выделены в тексте слева двойной вертикальной линией.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении В

5 ВЗАМЕН ГОСТ Р МЭК 60851-5-2002

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Провода обмоточные. Методы испытаний Часть 5 ЭЛЕКТРИЧЕСКИЕ СВОЙСТВА Winding wires. Test methods. Part 5. Electrical properties |

Дата введения - 2009-01-01

1 Область применения

Настоящий стандарт устанавливает требования к методам испытаний обмоточных проводов (далее - проводов) по определению их электрических свойств.

Настоящий стандарт устанавливает следующие методы испытаний:

- испытание 5 - электрическое сопротивление;

- испытание 13 - пробивное напряжение;

- испытание 14 - число точечных повреждений;

- испытание 19 - тангенс угла диэлектрических потерь;

- испытание 23 - испытание по обнаружению микротрещин.

Метод определения коэффициента диэлектрических потерь приведен в приложении А.

Определения терминов, общие указания по проведению испытаний и полный перечень методов испытаний проводов приведены в МЭК 60851-1.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий международный стандарт:

МЭК 60851-1:1996 Провода обмоточные. Методы испытаний. Часть 1. Общие положения

3 Испытание 5. Электрическое сопротивление

Электрическое сопротивление - это сопротивление провода постоянному току при температуре

20°С на длине

Погрешность применяемого метода не должна превышать 0,5 %.

Для проводов пучковой скрутки используют отрезок длиной до

Если измерение сопротивления Rt проводят при температуре t, отличной от 20°С, то сопротивление R20 при температуре 20°С определяют по формуле

![]() (1)

(1)

где α - температурный коэффициент, К-1;

t - фактическая температура во время измерения, °С.

В диапазоне температур 15°С - 25°С температурный коэффициент (α20) принимают равным:

- для меди 3,96∙10-3 К-1;

- для алюминия 4,07∙10-3 К-1.

Проводят одно измерение. Фиксируют электрическое сопротивление.

4 Испытание 13. Пробивное напряжение

4.1 Принцип

Испытательное напряжение - это напряжение переменного тока номинальной частотой 50 или 60 Гц. Испытательное напряжение повышают от нуля с постоянной скоростью согласно таблице 1.

Таблица 1 - Скорость подъема испытательного напряжения

|

Пробивное напряжение, В |

Скорость подъема, В/с |

|

До 500 включ. Св. 500 до 2500 включ. Св. 2500 |

20 100 500 |

4.2 Испытательное оборудование

Используют следующее оборудование:

-

испытательный трансформатор номинальной мощностью не менее 500 ВА, обеспечивающий

напряжение переменного тока с достаточно устойчивой синусоидальной формой волны при проведении

испытаний, амплитудным фактором ![]() ± 5 % (1,34-1,48) и обеспечивающий при токе 5 мА падение

напряжения не более 2 %;

± 5 % (1,34-1,48) и обеспечивающий при токе 5 мА падение

напряжения не более 2 %;

- устройство фиксации пробоя, которое срабатывает при прохождении тока 5 мА и более;

- устройство, обеспечивающее подъем испытательного напряжения с установленной постоянной скоростью;

- термостат с принудительной циркуляцией воздуха;

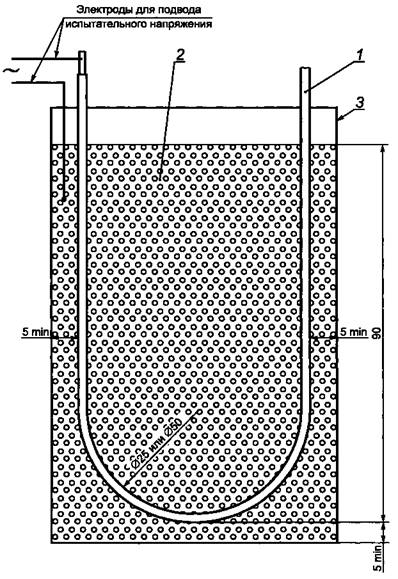

- полированный металлический цилиндр диаметром (25 ± 1) мм, установленный горизонтально (рисунок 1) и присоединенный к одному из выводов источника напряжения питания;

1 - образец; 2 - изоляционный материал; 3 - верхний зажим; 4 - цилиндр; 5 - испытательное напряжение

Рисунок 1 - Расположение цилиндра и образца при испытании пробивным напряжением

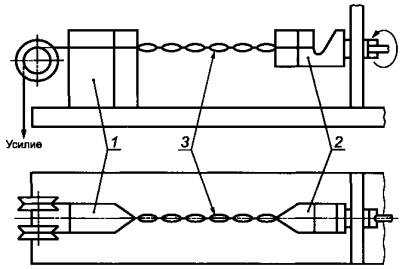

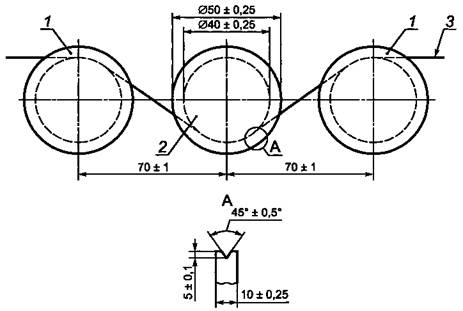

- устройство (рисунок 2), при помощи которого скручивают два отрезка провода на длине

1 - неподвижная распорка; 2 - вращающийся крюк-распорка; 3 - образец

Рисунок 2 - Устройство для скручивания образца для испытания пробивным напряжением

-

полоски металлической фольги шириной

-

контейнер с дробью из нержавеющей или никелированной стали. Диаметр дроби должен быть не

более

- металлическую оправку диаметром (50 ± 2) мм;

- металлическую оправку диаметром (25 ± 1) мм.

4.3 Круглые эмалированные провода с жилой номинальным диаметром до

Конец образца провода с удаленной изоляцией присоединяют к зажиму в соответствии с рисунком 1, и образец наматывают одним витком вокруг цилиндра. Для плотного прилегания образца к цилиндру к нижнему концу провода прикладывают усилие в соответствии с таблицей 2.

Таблица 2 - Усилие, прикладываемое к проводу

|

Номинальный диаметр жилы, мм |

Усилие, Н |

|

До 0,018 включ. |

0,013 |

|

Св. 0,018 до 0,020 » |

0,015 |

|

» 0,020» 0,022 » |

0,020 |

|

» 0,022» 0,025 » |

0,025 |

|

» 0,025» 0,028 » |

0,030 |

|

» 0,028» 0,032 » |

0,040 |

|

» 0,032» 0,036 » |

0,050 |

|

» 0,036» 0,040 » |

0,060 |

|

» 0,040» 0,045 » |

0,080 |

|

» 0,045» 0,050 » |

0,100 |

|

» 0,050» 0,056 » |

0,120 |

|

» 0,056» 0,063 » |

0,150 |

|

» 0,063» 0,071 » |

0,200 |

|

» 0,071 » 0,080 » |

0,250 |

|

» 0,080» 0,090 » |

0,300 |

|

» 0,090» 0,100 » |

0,400 |

Испытательное напряжение прикладывают в соответствии с 4.1 между жилой провода и цилиндром.

Испытание проводят на пяти образцах. Фиксируют пять отдельных значений.

4.4 Круглые эмалированные провода с жилой номинальным диаметром свыше 0,100 до

4.4.1 Испытание при комнатной температуре

Образец провода в виде прямого отрезка длиной около

Таблица 3 - Усилие, прикладываемое к проводу, и число кручений

|

Номинальный диаметр жилы, мм |

Усилие, Н |

Число кручений |

|

Св. 0,100 до 0,250 включ. |

0,85 |

33 |

|

» 0,250 » 0,355 » |

1,70 |

23 |

|

» 0,355 » 0,500 » |

3,40 |

16 |

|

» 0,500 » 0,710 » |

7,00 |

12 |

|

» 0,710 » 1,060 » |

13,50 |

8 |

|

» 1,060 » 1,400 » |

27,00 |

6 |

|

» 1,400 » 2,000 » |

54,00 |

4 |

|

» 2,000 » 2,500 » |

108,00 |

3 |

Испытательное напряжение прикладывают в соответствии с 4.1 между жилами проводов.

Испытание проводят на пяти образцах. Фиксируют пять отдельных значений.

4.4.2 Испытание при повышенной температуре

Образец провода, подготовленный в соответствии с 4.4.1, помещают в термостат, предварительно нагретый до установленной температуры испытания с предельными отклонениями ±3°С. Испытательное напряжение прикладывают в соответствии с 4.1 между жилами провода не менее чем через 15 мин после выдержки образца в термостате. Испытание должно быть проведено не более чем за 30 мин.

Испытание проводят на пяти образцах. Фиксируют пять отдельных значений.

4.5 Круглые провода с жилой номинальным диаметром свыше

4.5.1 Испытание при комнатной температуре

Образец провода в виде прямого отрезка достаточной длины, с одного конца которого удалена изоляция, изгибают вокруг оправки, как показано на рисунке 3. Диаметр оправки должен быть (50 ± 2) мм.

Образец помещают в контейнер так, чтобы толщина слоя дроби, окружающей его, составляла не

менее

Контейнер постепенно заполняют дробью до тех пор, пока образец не покроется слоем толщиной

не менее

Испытательное напряжение прикладывают в соответствии с 4.1 между жилой и дробью.

Примечание - По согласованию между заказчиком и изготовителем испытание можно проводить на образце, погруженном в масло.

Испытание проводят на пяти образцах. Фиксируют пять отдельных значений.

4.5.2 Испытание при повышенной температуре

Образец, подготовленный в соответствии с 4.5.1, помещают в термостат, предварительно нагретый до установленной температуры испытания с предельными отклонениями ±3°С. Дробь и контейнер предварительно нагревают в термостате при температуре испытания и оставляют там во время загрузки испытуемого образца. Процесс загрузки испытуемого образца проводят очень осторожно во избежание повреждения образца.

Испытательное напряжение прикладывают в соответствии с 4.1 между жилой и дробью не менее чем через 15 мин после помещения образца в термостат. Испытание должно быть проведено не более чем за 30 мин.

Температура должна поддерживаться с предельными отклонениями ±3°С.

1 - образец в виде изогнутого провода; 2 - металлическая дробь диаметром не более

Рисунок 3 - Образец для испытания пробивным напряжением (образец в контейнере с дробью)

Испытание проводят на пяти образцах. Фиксируют пять отдельных значений.

4.6 Круглые провода с волокнистой изоляцией

4.6.1 Испытание при комнатной температуре

Образец провода в виде прямого отрезка достаточной длины, с одного конца которого удалена изоляция, навивают десятью витками вокруг оправки, как показано на рисунке 3а. Диаметр оправки должен быть, мм:

- (25 ± 1) - для проводов с жилой номинальным диаметром до

- (50 ± 2)-для проводов с жилой номинальным диаметром свыше

Образец помещают в контейнер, как показано на рисунке 3а, так, чтобы толщина слоя дроби, окружающей его, составляла не менее

Контейнер постепенно заполняют дробью до тех пор, пока образец не покроется слоем дроби толщиной не менее

1 - образец в виде изогнутого провода; 2 - металлическая дробь диаметром не более

Рисунок 3а - Образец для испытания пробивным напряжением

Испытательное напряжение прикладывают в соответствии с 4.1 между жилой и дробью.

Примечание - По согласованию между заказчиком и изготовителем испытание можно проводить на образце, погруженном в масло.

Испытание проводят на пяти образцах. Фиксируют пять отдельных значений.

4.6.2 Испытание при повышенной температуре

Образец, подготовленный в соответствии с 4.6.1, помещают в термостат, предварительно нагретый до установленной температуры испытания с предельными отклонениями ±3°С. Дробь и контейнер предварительно нагревают в термостате при температуре испытания и оставляют там во время загрузки испытуемого образца. Процесс загрузки испытуемого образца проводят очень осторожно во избежание повреждения образца. Испытательное напряжение прикладывают в соответствии с 4.1 между жилой и дробью не менее чем через 15 мин после помещения образца в термостат. Испытание должно быть проведено не более чем за 30 мин.

Температура должна поддерживаться с предельными отклонениями ±3°С. Испытание проводят на пяти образцах. Фиксируют пять отдельных значений.

4.7 Прямоугольные провода

4.7.1 Испытание при комнатной температуре

Образец провода в виде прямого отрезка длиной около

- (25 ± 1) - для проводов с жилой номинальной толщиной до

- (50 ± 2) - для проводов с жилой номинальной толщиной свыше

Образец помещают в контейнер так, чтобы толщина слоя дроби, окружающей его, составляла не

менее

Контейнер постепенно заполняют дробью до тех пор, пока образец не покроется слоем дроби толщиной не менее

Испытательное напряжение прикладывают в соответствии с 4.1 между жилой и дробью.

Примечание - По согласованию между заказчиком и изготовителем испытание можно проводить на образце, погруженном в масло.

Испытание проводят на пяти образцах. Фиксируют пять отдельных значений.

4.7.2 Испытание при повышенной температуре

Образец, подготовленный в соответствии с 4.7.1, помещают в термостат, предварительно нагретый до установленной температуры испытания с предельными отклонениями ±3°С. Дробь и контейнер предварительно нагревают в термостате при температуре испытания и оставляют там во время загрузки испытуемого образца. Процесс загрузки испытуемого образца проводят очень осторожно во избежание повреждения образца. Испытательное напряжение прикладывают в соответствии с 4.1 между жилой и дробью не менее чем через 15 мин после помещения образца в термостат. Испытание должно быть проведено не более чем за 30 мин.

Температура должна поддерживаться с предельными отклонениями ±3°С.

Испытание проводят на пяти образцах. Фиксируют пять отдельных значений.

5 Испытание 14. Число

точечных повреждений (для эмалированных

круглых проводов и круглых проводов с пленочной изоляцией)

Целостность изоляции выражается числом точечных повреждений на проводе определенной длины, зафиксированных с помощью электрического испытательного устройства.

5.1 Точечные повреждения при низком напряжении (для проводов с жилой номинальным

диаметром до

Образец провода длиной (30 ± 1) м протягивают со скоростью (275 ± 25) мм/с между двумя фетровыми пластинами, погруженными в электролитический раствор сернокислого натрия Na2SO4 в воде (концентрация 30 г/л); при этом между жилой провода и раствором, соединенными в электрическую цепь, прикладывают испытательное напряжение постоянного тока (50 ± 3) В при разомкнутой цепи (рисунок 4). Усилие, прикладываемое к проводу, должно быть не более 0,03 Н. Точечные повреждения фиксируют соответствующим реле со счетчиком. Счетчик должен срабатывать при сопротивлении изоляции провода менее 10 кОм в течение не менее 0,04 с. Счетчик не должен срабатывать при сопротивлении 15 кОм и более. Цепь для определения повреждений должна работать со скоростью срабатывания (5 ± 1) мс, обеспечивая регистрацию с частотой (500 ± 25) повреждений в минуту при протягивании провода без изоляции.

Проводят одно испытание. Фиксируют число точечных повреждений на длине провода

1 - провод; 2 - фетровые пластины; 3 - ванна с раствором электролита (

Рисунок 4 - Схема установки для определения числа точечных повреждений при низком напряжении

5.2 Точечные повреждения при высоком напряжении (для проводов с жилой номинальным диаметром свыше 0,050 до

5.2.1 Принцип

Образец провода с заземленной жилой протягивают с постоянной скоростью через электрод с U-образной канавкой. Испытательное напряжение постоянного тока прикладывают между электродом и

землей. Повреждения изоляции провода фиксируют и регистрируют счетчиком. Определяют число

повреждений провода на длине

5.2.2 Испытательное оборудование

Используют следующее оборудование:

- источник высокого напряжения, обеспечивающий равномерную подачу устойчивого напряжения постоянного тока с содержанием пульсаций не более 5 %, регулируемого от 350 до 2000 В при разомкнутой цепи, с током короткого замыкания (25 ± 5) мкА при любом значении испытательного напряжения и падением напряжения не более чем на 75 % при сопротивлении повреждения 50 МОм;

- устройство, предназначенное для выявления повреждений, которое срабатывает при токе, указанном в таблице 4, со скоростью срабатывания (5 ± 1) мс, и имеющее счетчик повреждений, обеспечивающий регистрацию с частотой (500 ± 25) повреждений в минуту при испытании провода без изоляции;

Таблица 4 - Ток срабатывания при повреждении

|

Испытательное напряжение постоянного тока, В |

Ток срабатывания при повреждении, мкА |

|

2000 |

12 |

|

1500 |

10 |

|

1000 |

8 |

|

750 |

7 |

|

500 |

6 |

|

350 |

5 |

(Поправка. ИУС 2-2010 г.)

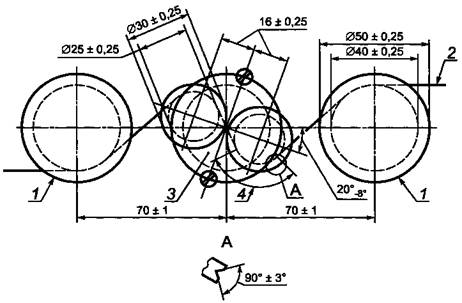

- высоковольтный электрод в виде двух роликов в соответствии с рисунком 5. Ролики должны быть из нержавеющей стали и обеспечивать, каждый, контакт с проводом на длине (25 ± 2,5) мм;

1 - направляющий ролик; 2 - образец провода; 3 - электрод; 4 - длина (25 ±0,25) мм, на которой провод имеет контакт с каждым роликом

Рисунок 5 - Точечные повреждения при высоком напряжении постоянного тока. Ролики для проводов с жилой диаметром от 0,050 до

- высоковольтный электрод в виде ролика в соответствии с рисунком 6. Ролик должен быть из нержавеющей стали и обеспечивать контакт с проводом на длине 25-

1 - направляющий ролик; 2 - электрод; 3 - образец провода

Рисунок 6 - Размеры роликов и их расположение для проводов с жилой диаметром от 0,250 до

![]()

![]() - направляющие заземленные ролики согласно рисункам 5 и 6, имеющие те же размеры, что и

ролики электрода на рисунке 6, и находящиеся на расстояниях, указанных на соответствующих рисунках;

- направляющие заземленные ролики согласно рисункам 5 и 6, имеющие те же размеры, что и

ролики электрода на рисунке 6, и находящиеся на расстояниях, указанных на соответствующих рисунках;

- гасящий резистор сопротивлением 4,7 МОм ± 10 %, установленный в высоковольтной цепи.

Примечание - Изоляция высоковольтного электрода от земли должна иметь высокое удельное сопротивление, быть негигроскопичной, на ее поверхности не должны образовываться следы токов утечки; она должна

легко очищаться и иметь конструкционные зазоры, которые должны выдерживать постоянное напряжение 3000 В. На высоковольтный вывод экран не устанавливают, так как в процессе включения и подсчета пробоев требуется минимальная емкость на землю. Приводной электродвигатель должен быть бесколлекторного типа и иметь достаточную мощность для поддержания требуемой скорости протягивания провода диаметром

5.2.3 Проведение испытания

Образец провода длиной (30 ± 1) м протягивают со скоростью (275 ± 25) мм/с по ролику высоковольтного электрода, при этом жила провода и электрод соединены в электрическую цепь. Испытательное напряжение постоянного тока при разомкнутой цепи устанавливают в соответствии с таблицей 5 с предельными отклонениями ±5 % при положительной полярности по отношению к заземленной жиле провода.

Таблица 5 - Испытательное напряжение

|

Материал жилы |

Номинальный диаметр жилы, мм |

Напряжение постоянного тока, В (±5 %) |

||

|

Тип 1 |

Тип 2 |

Тип 3 |

||

|

Медь |

Св. 0,050 до 0,125 включ. » 0,125 » 0,250 » » 0,250 » 0,500 » » 0,500 » 1,600 » |

350 500 750 1000 |

500 750 1000 1500 |

750 1000 1500 2000 |

|

Алюминий |

Св. 0,400 до 1,600 включ. |

500 |

1500 |

- |

5.2.4 Результат

Проводят одно испытание. Фиксируют число точечных повреждений провода на длине

6 Испытание 19. Тангенс угла диэлектрических потерь (для эмалированных проводов и проводов пучковой скрутки)

6.1 Принцип

Образец провода рассматривают как конденсатор, диэлектриком которого является изоляция провода, жила - первым, а проводящая среда - вторым электродом. Конденсатор включают в цепь, работающую на заданной частоте, и измеряют емкость и сопротивление для определения тангенса угла диэлектрических потерь.

6.2 Испытательное оборудование

Применяют следующее оборудование:

- измеритель импеданса, работающий на частоте, установленной в стандарте или технических условиях на провод конкретного типа и обеспечивающий погрешность не более ±1 % при измерении, основанном на емкости образца при заданной частоте;

- генератор, имеющий на выходе синусоидальное напряжение частотой, установленной в стандарте или технических условиях на провод конкретного типа.

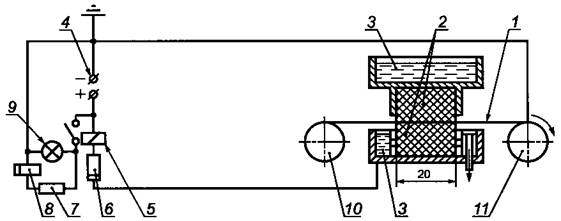

Метод испытания А:

- металлическую ванну (рисунок 7), содержащую соответствующий жидкий металл (сплав) и имеющую систему нагрева, поддерживающую заданную температуру с предельными отклонениями ±1°С.

Метод испытания В:

- два металлических блока, имеющих систему нагрева, поддерживающую заданную температуру с предельными отклонениями ±1°С;

- проводящий состав.

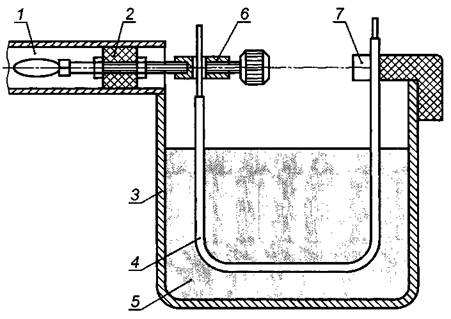

1 - разъем; 2 - изоляционная вставка; 3 - металлическая ванна; 4 - образец; 5 - электрод; 6 - контактный зажим для жилы; 7 - изолированный зажим

Рисунок 7 - Устройство электродов при измерении тангенса угла диэлектрических потерь

6.3 Образцы

6.3.1 Испытания в металлической ванне

Образец провода в виде прямого отрезка изгибают (U-образно и опускают в металлическую ванну в соответствии с рисунком 7.

6.3.2 Испытания с применением проводящего состава

6.3.2.1 Круглые эмалированные провода с жилой номинальным диаметром до

Образец провода в виде прямого отрезка длиной (100 ±

5) мм навивают на прямой отрезок неизолированной медной проволоки диаметром 1-

6.3.2.2 Круглые эмалированные провода с жилой номинальным диаметром свыше

Образец провода в виде прямого отрезка длиной около

6.4 Проведение испытания

Метод испытания А.

Образец по 6.3.1 погружают в металлическую ванну, как показано на рисунке 7.

Метод испытания В.

Образец по 6.3.2 помещают между двумя металлическими блоками.

Образец соединяют с измерителем импеданса и выдерживают до достижения заданной температуры испытания. После этого при помощи измерителя импеданса определяют тангенс угла диэлектрических потерь.

6.5 Результат

Испытание проводят на одном образце. Фиксируют тангенс угла диэлектрических потерь, частоту и температуру испытания.

7 Испытание 23. Испытание по обнаружению микротрещин

Назначение настоящего испытания - обнаружение дефектов изоляции после выдержки ее в солевом растворе. Цель настоящего испытания аналогична цели испытания по определению точечных повреждений при высоком напряжении по 5.2.

Для проводов с жилой номинальным диаметром менее

Для проводов с жилой номинальным диаметром менее

Для проводов с жилой номинальным диаметром

Образец выдерживают в термостате с принудительной циркуляцией воздуха в течение 10 мин при температуре (125 ± 3)°С, если в стандарте или технических условиях на провод конкретного типа не указано иное.

Примечание - Без тепловой обработки результаты не могут быть достоверными.

После указанной тепловой обработки, без излишних изгибов и натяжения, образец после охлаждения до комнатной температуры погружают в электролитический раствор хлористого натрия (концентрация 2 г/л) с добавлением соответствующего количества спиртового раствора фенолфталеина (концентрация 30 г/л) для получения более четких признаков наличия микротрещин (обычно в виде розовых струйных образований в растворе); при этом между жилой провода и раствором, соединенными в электрическую цепь, прикладывают испытательное напряжение (12 ± 2) В постоянного тока в разомкнутой цепи.

Примечание - Деформация провода может привести к дополнительному образованию микротрещин в электролитическом растворе.

Напряжение прикладывают в течение 1 мин, используя образец в качестве отрицательного электрода по отношению к раствору, и во избежание чрезмерного нагрева ток короткого замыкания ограничивают 500 мА.

Фиксируют число микротрещин, наблюдаемых без применения увеличительных приборов.

Примечание - Поскольку настоящее испытание проводят в водном растворе, могут быть получены недостоверные результаты при испытании проводов с изоляцией из определенных типов эмали, на которой в воде образуется сетка волосяных трещин.

Приложение А

(обязательное)

Методы определения коэффициента диэлектрических потерь

А.1 Тангенс дельта - Точка пересечения

Существует несколько методов определения этого параметра. В настоящем приложении в качестве примеров приведены следующие.

Принцип испытания следующий. Образец эмалированного провода рассматривается как конденсатор, жила которого является одним электродом, а слой высушенной графитовой пленки или ванна с жидким металлом - другим электродом. Температуру образца повышают с контролируемой постоянной скоростью, фиксируют значения коэффициента диэлектрических потерь (d) и строят график зависимости коэффициента диэлектрических потерь (tg δ) от температуры. Анализ кривой позволяет определить значение температуры, которая непосредственно связана со степенью спекания эмалевой пленки.

Применяют альтернативные методы, при которых образец с высокой температурой охлаждают до более низкой температуры.

А.2 Методы испытаний

А.2.1 Метод А - Использование жидкого металлического сплава

Используют электронный мост, позволяющий непосредственно определить значение d.

Образец эмалированного провода протирают мягкой тканью и закрепляют в держателе. Образец провода с держателем погружают в ванну с жидким металлом, предварительно отрегулированную до исходной низкой температуры. Образец подсоединяют к мосту, используя токопроводящую жилу в качестве одного электрода, а жидкий металл - в качестве другого. Температуру ванны повышают с постоянной скоростью от температуры окружающей среды до температуры, обеспечивающей получение четко выраженной кривой. Регулярно регистрируют значения tg δ и температуры, а результаты наносят на график с линейной осью для температуры и логарифмической или линейной осью для tg δ. Поскольку показания могут меняться очень быстро, предпочтительно использование автоматического записывающего устройства или компьютерной системы. Использование автоматической записи позволяет проводить испытание с более интенсивным повышением температуры, хотя следует предпринять особые меры для обеспечения того, чтобы между показанием и фактической температурой не было значительного расхождения. Применяемое оборудование, повышение температуры и интерпретация результатов должны быть согласованы между заказчиком и изготовителем.

А.2.2 Метод В - Использование покрытия из проводящей пленки

Используют электронный мост, позволяющий непосредственно определить значение d.

Образец подсоединяют к мосту, используя токопроводящую жилу в качестве одного электрода, а графитное покрытие - в качестве другого.

Температуру образца с графитовым покрытием повышают с постоянной скоростью от температуры окружающей среды до температуры, обеспечивающей получение четко выраженной кривой. Показание температуры снимают при помощи датчика, находящегося в контакте с образцом. Положение датчика температуры и способ контакта могут оказывать влияние на показания, кроме того неодинаковые результаты могут давать разные приборы. Регулярно регистрируют значения tg δ и температуры, а результаты наносят на график с линейной осью для температуры и логарифмической или линейной осью для tg δ. Поскольку показания могут меняться очень быстро, предпочтительно использование автоматического записывающего устройства или компьютерной системы. Использование автоматической записи позволяет проводить испытание с более интенсивным повышением температуры, хотя следует предпринять особые меры для обеспечения того, чтобы между показанием и фактической температурой не было значительного расхождения. Применяемое оборудование, повышение температуры и интерпретация результатов должны быть согласованы между заказчиком и изготовителем.

А.3 Интерпретация результатов

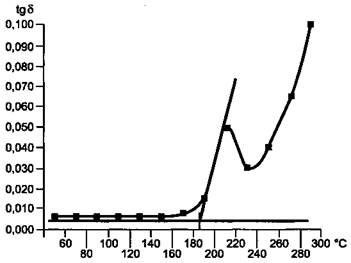

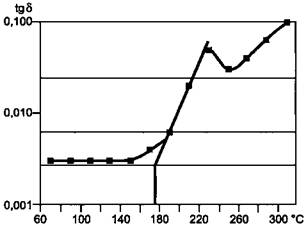

На полученном графике кривая tg δ может быть представлена двумя способами.

Значение d может быть представлено на линейной или на логарифмической оси Y. Для этих двух методов определение значения tg δ проводят двумя способами. При представлении результатов должно быть указано, какой метод был использован. Следующие графики приведены только для понимания этих методов, а не для установления каких-либо специальных требований, предъявляемых к материалам.

А.3.1 Линейный метод

Рисунок А.1 - Пример линейного метода

Проводят касательную к самой крутой части первого подъема кривой зависимости tg δ от температуры. Горизонтальную линию проводят через точку на кривой, соответствующую температуре, согласованной между заказчиком и изготовителем. Определяют температуру, соответствующую точке пересечения этой линии с вышеуказанной касательной. Это значение представляют как tg δ = ххх °С (lin).

А.3.2 Логарифмический метод

Рисунок А.2 - Пример логарифмического метода

Проводят две горизонтальные линии от оси Y на уровне значений, согласованных между заказчиком и изготовителем. Затем через точки пересечения этих линий и кривой проводят линию и продолжают ее до пересечения с горизонтальной линией, проведенной на уровне минимального значения на кривой.

Определяют температуру, соответствующую последней указанной точке пересечения. Это значение представляют как tg δ = ххх °C(log).

Приложение В

(справочное)

Сведения о соответствии национальных стандартов Российской Федерации ссылочным

международным стандартам

|

Обозначение ссылочного международного стандарта |

Обозначение и наименование соответствующего национального стандарта |

|

МЭК 60851-1:1996 |

ГОСТ Р МЭК 60851-1-2002 Провода обмоточные. Методы испытаний. Часть 1. Общие положения |

Ключевые слова: обмоточный провод, методы испытаний, электрические свойства