ФЕДЕРАЛЬНОЕ ДОРОЖНОЕ АГЕНТСТВО МИНИСТЕРСТВА ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное унитарное предприятие «Информационный центр по автомобильным дорогам»

АВТОМОБИЛЬНЫЕ ДОРОГИ И МОСТЫ НЕПРЕРЫВНО АРМИРОВАННЫЕ ЦЕМЕНТОБЕТОННЫЕ ПОКРЫТИЯ

Обзорная информация

Выпуск 1

Москва 2006

СОДЕРЖАНИЕ

В данном выпуске обзорной информации обобщен мировой и отечественный опыт применения непрерывно армированного цементобетона при строительстве и реконструкции покрытий на автомобильных дорогах, кольцевых пересечениях, в тоннелях.

Рассмотрены конструктивные особенности непрерывно армированных цементобетонных покрытий (НАЦП), а также принципы расчета толщины и процента армирования. Приводятся примеры конструкций концевых устройств.

Даны описание технологии строительства НАЦП и требования к конструктивным материалам.

Приводятся сравнение с другими типами дорожных покрытий и оценка с технической, экологической и экономической точек зрения.

Обзор подготовили

кандидаты техн. наук В.И. Коршунов,

Ю.Г. Лаиге, инж. В.А. Зельмаиович

(ОАО "Союздорнии")

1. ВВЕДЕНИЕ

В связи с увеличением интенсивности движения на автомагистралях и количества тяжелых автомобилей в транспортном потоке предъявляются повышенные требования к прочности и долговечности покрытий, безопасности движения транспортных средств и их минимальному воздействию на окружающую среду. В наибольшей степени этим требованиям отвечают цементобетонные покрытия с непрерывным армированием.

Непрерывно армированное цементобетонное покрытие является универсальным покрытием, в котором совмещены самые эффективные решения - блочность структуры и гибкость, присущая нежестким покрытиям, плюс все преимущества цементобетона (светлая окраска, долговечность и др.).

Отличие непрерывно армированного цементобетонного покрытия от обычного неармированного цементобетонного покрытия заключается в отсутствии поперечных швов, что упрощает технологию строительства покрытий. Содержание таких покрытий минимальное, а комфортность проезда для пользователей дорогой высокая.

В последние годы конструкции дорожных одежд с непрерывно армированным цементобетонным покрытием приобретают все большую популярность в ряде зарубежных стран в качестве эффективного решения проблемы повышения качества транспортного обслуживания и долговечности покрытий. В США и отдельных странах Европы (Бельгии, Франции и др.) такие покрытия начали изучать и применять еще с середины прошлого века.

Вплоть до настоящего времени покрытия из непрерывно армированного цементобетона рассматривались каждый раз как уникальный проект. Были построены дорожные участки с применением различных вариаций этого типа покрытий. Возросший спрос на непрерывно армированные цементобетонные покрытия вызвал необходимость разработки практических руководств, рекомендаций и стандартизации проектных и конструктивных решений, подготовки тендерных документов на строительство.

Во многих странах, которые применяют этот вид покрытий (Бельгии, Франции, Великобритании, Италии, Японии, Нидерландах, Норвегии, Испании, Швеции, Швейцарии, США и др.), разработаны соответствующие требования.

Непрерывно армированные цементобетонные покрытия применены в инфраструктурах с многочисленными сооружениями (на дорогах, мостах, развязках, в тоннелях) и большими объемом и интенсивностью движения транспортных средств. В частности, в Бельгии, которая уже более 30 лет назад сделала выбор в пользу непрерывно армированного цементобетона, такое покрытие было построено также в тоннелях. При этом важным аргументом в его пользу, помимо других преимуществ цементобетона (светлая окраска, пожаростойкость), является минимизация работ по содержанию из-за отсутствия поперечных швов, так как проведение их в тоннелях вызывает большие трудности. Кроме того, уменьшаются затраты на эксплуатацию за счет снижения расхода электроэнергии на освещение.

2. РАЗВИТИЕ КОНСТРУИРОВАНИЯ И ТЕХНОЛОГИИ СТРОИТЕЛЬСТВА НЕПРЕРЫВНО АРМИРОВАННЫХ ЦЕМЕНТОБЕТОННЫХ ПОКРЫТИЙ

2.1. ПРИМЕРЫ УСТРОЙСТВА ПЕРВЫХ НАЦП

В публикациях до 1970 г. приведены характеристики первых НАЦП, устроенных в США и Швеции [1, 2, 3, 4, 5, 6], оценивается экономическая целесообразность строительства таких покрытий [7].

Непрерывно армированные цементобетонные (бесшовные) покрытия впервые были применены в дорожном строительстве США в 1921 г. и более широко - в 40-х годах прошлого столетия. С тех пор к бесшовным покрытиям в США проявляется очень большой интерес, так как американские специалисты считают, что эти покрытия не имеют недостатков, которые присущи цементобетонным покрытиям обычного типа.

Для НАЦП характерным являются значительное сокращение поперечных швов (длина плит 600 м и более), повышение ровности, несущей способности и устойчивости покрытия, высокая сопротивляемость действию внешних и внутренних сил (нагрузке от колеса автомобиля, силам трения при перемещении плиты по основанию, усадке, набуханию и ползучести бетона, изменению температуры, увлажнению и др.). Всё это предопределило широкое распространение НАЦП в США и других странах (Англии, Бельгии, Австралии) при строительстве дорог и автомагистралей с интенсивной эксплуатацией тяжелыми транспортными средствами (нагрузка на колесо до 9 т). В США к 1962 г. был построен 531 км таких дорог, а к 1966 г. их количество увеличилось до 3680 км (почти в 7 раз за 4 года).

Малое количество поперечных швов снижает уровень шума на дорогах и повышает безопасность и комфортность движения для пользователей, а также существенно уменьшает эксплуатационные расходы по чистке и герметизации швов. Дополнительные расходы на арматуру (0,4 - 0,9 %) и на производство работ окупаются за счет возрастания срока службы НАЦП и снижения расходов на их эксплуатационное содержание.

За рубежом первые аэродромные НАЦП были выполнены в 60-х годах прошлого века в США (аэродром Охар - Чикаго) и во Франции (аэродром Йер - Паливерст).

В США в 1947-1948 гг. была построена автомобильная дорога US-40 из восьми участков протяженностью более 1 км каждый с различной толщиной покрытия и различным процентом армирования [2], приведенным в табл. 1.

Таблица 1

|

Номер участка |

Толщина покрытия, см |

Диаметр арматуры, мм |

Расстояние между продольными стержнями, см |

Армирование, % |

|

1 |

17,8 |

9,5 |

13,3 |

0,3 |

|

2 |

17,8 |

12,7 |

14,1 |

0,5 |

|

3 |

17,8 |

15,9 |

15,9 |

0,7 |

|

4 |

20,3 |

9,5 |

11,6 |

0,4 |

|

5 |

20,3 |

12,7 |

12,2 |

0,5 |

|

6 |

20,3 |

15,9 |

13,7 |

0,7 |

|

7 |

20,3 |

19,0 |

13,7 |

1,0 |

|

8 |

17,8 |

19,8 |

15,9 |

1,0 |

Для армирования была использована профилированная сталь с пределом текучести 4700 - 5500 кг/см2, прочностью на разрыв 7500 - 9000 кг/см2 и относительным удлинением при разрыве 12 - 14 %. Поперечное армирование осуществлялось стержнями диаметром 9,5 мм, которые укладывались через 30 или 46 см. Продольная арматура укладывалась на расстоянии 7,6 см от поверхности покрытия.

Бетонирование покрытий осуществлялось в один слой, что требовало точной фиксации расположения арматуры, чтобы не происходило ее смещения при укладке смеси. Поперечные стержни укладывали на фиксирующие опоры, а продольную арматуру - на поперечные стержни. При этом соблюдалось условие смещения стыков продольной арматуры относительно друг друга не менее чем на 30 диаметров стыкуемых стержней. Необходимо отметить, что цементобетонное покрытие дороги шириной 6,7 м не имело искусственного основания и укладывалось непосредственно на глинистый грунт.

За 20 лет эксплуатации по покрытию прошло свыше 4 млн. автомобилей с эквивалентной нагрузкой 8 т, а в зимний период покрытие интенсивно обрабатывалось солями. Несмотря на тяжелые условия эксплуатации, отмечалось хорошее состояние НАЦП. Наименьшее количество дефектов было отмечено на участках с расходом арматуры более 0,5 %. Анализ данных по одному из характерных дефектов бесшовного покрытия - раскрытию трещин - показал, что большая часть трещин раскрылась в первые 5 лет эксплуатации дорожного покрытия. Средняя ширина раскрытия трещин при температуре 26,6°С менее 0,5 мм, а среднее расстояние между трещинами за наблюдаемый период составляет около 1,8 м. Таким образом, возникшие в покрытии трещины имеют незначительную ширину, благодаря чему это не влияет на ровность поверхности.

Более детальное изучение трещин показало, что уже на незначительной глубине от поверхности покрытия трещины переходят в волосяные и дальнейшее их раскрытие не происходит. В местах возникновения трещин за период эксплуатации отмечены следы коррозии арматуры, но большого распространения она не получила, и на расстоянии 8 см по обе стороны от трещины явление коррозии не обнаружено.

Американские специалисты на основании многолетних исследований пришли к выводу, что уменьшение процента армирования при проектировании бесшовных покрытий относительно оптимального, равного 0,5 - 0,7, ухудшает качество покрытия и снижает эксплуатационные показатели. Следствием уменьшения процента армирования является увеличение расстояния между трещинами и значительная ширина их раскрытия, что в конечном итоге приводит к откалыванию кромок и требует значительных затрат на содержание.

Отсутствие в покрытии продольного шва привело вскоре после бетонирования к образованию трещины вдоль покрытия. Ее раскрытие было столь значительно, что в этой области арматура подверглась сильной коррозии.

Опыт эксплуатации этой дороги и выводы специалистов указывают на то, что НАЦП толщиной 17,8 см с процентом армирования 0,5 - 0,7 имеет высокую долговечность, хорошие эксплуатационные качества и в течение двух-трех десятилетий не требует проведения каких-либо ремонтных работ.

В 1967 г. в США была построена автомагистраль № 50, где непрерывно армированное цементобетонное покрытие было уложено на слой основания из битумоминеральной смеси толщиной 10 см. Покрытие имело продольный шов, нарезанный виброножом в свежеуложенной бетонной смеси, в который помещена тонкая прокладка из полимерного материала. На отдельных участках толщина покрытия составляла 15,3 и 20,3 см, а расход арматуры - соответственно 0,6 и 1,0 %. Покрытие на всех участках не имело повреждений.

На основании многолетних исследований существующих НАЦП, построенных в США, американские специалисты сделали вывод, что продольную арматуру необходимо располагать на расстоянии 6,3 - 7,5 см от поверхности покрытия; допускаемое отклонение от проектного положения по высоте должно составлять ±(1 - 2) см. Однако в Хьюстоне (шт. Техас) было построено экспериментальное покрытие с расположением арматуры в середине слоя. В результате увеличилась ширина раскрытия трещин, но уменьшилась осадка покрытия от транспортных нагрузок, а также снизились температурные напряжения в цементобетоне.

Заслуживает внимания построенное в США непрерывно армированное покрытие из керамзитобетона с процентом армирования 0,3. Как отмечалось выше, при таком проценте армирования расстояние между трещинами и их раскрытие являются значительными, но в данном случае ширина трещин и их раскрытие оказались незначительными, что объясняется низким коэффициентом температурного расширения керамзитобетона.

В работе [2] приводятся также данные экспериментального строительства в Швеции НАЦП с регулируемым трещинообразованием по предложению Перссона. По результатам предварительных опытов было рекомендовано продольное армирование стержнями из круглой стали, расположенными в середине плиты, с обмазкой стержней битумной мастикой в зоне ложных швов. Длина обмазки составляла от 0,7 до 1,0 м в каждую сторону от шва. Кроме того, в конструкции покрытия предусмотрено применение стальных сеток, укладываемых на продольную арматуру в зоне ложных швов. После 3 лет эксплуатации опытного участка дороги ложные швы находились в хорошем состоянии, хотя их раскрытие в зимнее время составляло 1 мм. Трещины в покрытии отсутствовали.

После получения первых данных по эксплуатации нового покрытия были построены участки протяженностью 450 м в районе Варалев. Путем установки прокладок в цементобетоне стремились отрегулировать расстояние между трещинами. Толщина покрытия составляла 14 см, расход продольной арматуры - 0,5 %. Арматура расположена в середине сечения плиты, как и в большинстве случаев шведской практики. Покрытие уложено на промежуточный слой гравия толщиной 6 см, обработанного битумом. Наблюдения за участками экспериментальной дороги показали, что на участках с прокладками, установленными над продольной арматурой, наблюдается равномерное образование трещин на расчетных расстояниях. Однако на участках, где установлены металлические прокладки в зоне трещин, наблюдалось образование налета ржавчины.

Конструкция подъездной дороги к карьеру цементного завода (70 км южнее г. Стокгольма) состоит из покрытия толщиной 8 см, уложенного на слой тощего бетона, а основанием служит укатанный крупный щебень. Между покрытием и тощим бетоном имеется прокладка из картона. Процент армирования продольной арматуры из профилированной стали диаметром 8 мм при шаге 20 см составляет 0,6.

Цементобетонное покрытие при укладке подвергалось вакуумированию, поэтому без повреждений воспринимает нагрузки от движения тяжелых транспортных средств и машин на гусеничном ходу. При обследовании дороги отмечен низкий процент износа верхнего слоя, что, по мнению шведских специалистов, является следствием вакуумной обработки свежеуложенного цементобетона.

В Бельгии с 1951 по 1967 гг. было построено шесть опытных участков дорог с плитами длиной 350 - 3700 м и шириной от 6(2×3) до 10,5(2×5,25) м [4]. Процент армирования принят 0,3 - 0,7 при толщине покрытия 18 - 20 см. На покрытии наблюдались трещины через 0,5 - 3,0 м при общем хорошем его состоянии.

В 1969 г. построены еще два участка протяженностью 3000 и 3162 м, шириной 7 м при толщине слоя 20 см. Процент армирования стальными стержнями диаметром 18 - 20 мм достигал 0,85.

Во Франции [4] в 1965 г. на аэродроме Йер было уложено 80 тыс. м2 непрерывно армированных покрытий толщиной 15 см. Длина плит без поперечных швов составляла 900 м при ширине полос бетонирования 7,5 м. Армирование осуществлено сварными сетками с расходом арматуры 4,7 кг/м2. Стоимость покрытия, по сравнению с покрытием, имеющим поперечные швы через 6 м, была меньше на 2,5 франка/м2.

На аэродроме Тулуза - Бланъяк (Франция) построена полоса протяженностью 2500 м, шириной 20 м (3×6,66) и толщиной 30 см с армированием сетками из стержней диаметром 16 мм для самолета Concorde. Покрытие уложено на основание из щебня толщиной 15 см. За 18 месяцев эксплуатации обнаружены мелкие неопасные трещины.

В СССР и до настоящего времени в нашей стране НАЦП не применялись ни в дорожном, ни в аэродромном строительстве, хотя теоретические разработки имелись [8, 9, 10, 11].

В Советском Союзе в начале 50-х годов прошлого столетия осуществлено опытное строительство армированных покрытий с длинными плитами. В 1957 - 1959 гг. под руководством Союздорнии было построено свыше 1200 пог. м армобетонных покрытий на автомобильных дорогах, в том числе из плит длиной 28 м и толщиной 18 см на Ново-Рязанском шоссе.

В 1959 г. построены три опытных участка с длиной плит 24, 60, 120 и 165 м на автомобильной дороге Москва - Горький.

В 1967 - 1968 гг. на одном из аэродромов были построены непрерывно армированные (бесшовные) цементобетонные покрытия в виде двух плит длиной 308 м.

В 1973 - 1974 гг. в г. Москве было построено пять экспериментальных участков из непрерывно армированного цементобетона на автомагистрали общегородского значения с различной толщиной и процентом армирования [8]. Конструкции дорожных одежд приведены в табл. 2.

Таблица 2

|

Номер участка |

Конструкция дорожной одежды |

Материал |

Толщина слоя, см |

Класс и диаметр арматуры, мм |

Армирование, % |

|

1 |

Покрытие |

Цементобетон М350 |

20 |

А-II, 14 |

0,85 |

|

Основание |

Песчано-цементная смесь |

10 |

|||

|

Земляное полотно |

Песок |

35 |

|||

|

2 |

Покрытие |

Цементобетон М350 |

20 |

А-II, 14 |

0,68 |

|

Основание |

Песчано-цементная смесь |

10 |

|||

|

Земляное полотно |

Песок |

35 |

|||

|

3 |

Покрытие |

Цементобетон М350 |

20 |

А-II, 12 |

0,63 |

|

Основание |

Песчано-цементная смесь |

10 |

|||

|

Земляное полотно |

Песок |

35 |

|||

|

4 |

Покрытие |

Цементобетон М350 |

16 |

А-II, 10 |

0,85 |

|

Основание |

Песчано-цементная смесь |

14 |

|||

|

Земляное полотно |

Песок |

35 |

|||

|

5 |

Покрытие |

Асфальтобетон |

8 |

А-I, 5,5 |

0,36 |

|

Основание |

Цементобетон М200 |

18 |

|||

|

Земляное полотно |

Песок |

35 |

В процессе испытания покрытий контролировались следующие параметры: температурный режим покрытия и окружающего воздуха; раскрытие трещин и расстояние между ними; напряжения в цементобетоне и арматуре; его усадка и коэффициент температурного расширения. В лабораторных условиях определяли прочность цементобетона при осевом растяжении, прочность его сцепления с арматурой и сцепления между покрытием и основанием.

Результаты натурных испытаний (проведено более 500 замеров напряжений) подтвердили, что учет сцепления покрытия с основанием способствует снижению (на 10 - 20 %) температурных напряжений в арматуре, что позволяет на столько же уменьшить содержание непрерывной арматуры.

Постоянное в течение двух лет наблюдение за опытными участками НАЦП позволило установить, что максимальное раскрытие трещин на поверхности покрытия в зимний период составляло 0,6 мм, резко уменьшаясь по толщине слоя: на глубине 3 см оно не превышало 0,15 мм, а на уровне арматуры - 0,10 мм. Летом раскрытие трещин на поверхности покрытия составляло не более 0,25 мм, а на глубине 2 - 3 см и ниже трещины были закрыты. Весной и осенью ширина трещин имела промежуточные значения между указанными величинами, а глубина, начиная с которой они принимают волосяной характер, составляла 5 см.

В результате обобщения опыта строительства НАЦП были сделаны следующие выводы.

1. Конструкция непрерывно армированного цементобетонного (бесшовного) покрытия в целом не отличается от конструкции известных жестких покрытий и включает совокупность различных конструктивных слоев:

- собственно покрытие;

- укрепленное основание;

- естественное грунтовое основание.

2. Отличительными особенностями НАЦП являются характер восприятия нагрузки и большая длина плит. Так, в отличие от железобетона, НАЦП конструируется таким образом, что нагрузка воспринимается цементобетоном, а температурные напряжения - арматурой. Причем допускается образование трещин в плите с раскрытием их не более 0,4 мм. Считается, что такие трещины не пропускают воду и не нарушают целостности конструкции, т.е. передают давление от нагрузки с одной части плиты на другую. В отличие от армобетонных покрытий с максимальными длинами плит до 60 м, НАЦП могут устраиваться непрерывной длины.

3. Многолетний опыт строительства и эксплуатации НАЦП в США предполагает срок службы таких покрытий без капитального ремонта порядка 30 - 40 лет.

4. Толщина НАЦП со свободным трещинообразованием назначается, по данным американских специалистов, 20 см (для дорог) при проценте армирования 0,5 - 0,7. Расход арматуры тем больше, чем больше модуль упругости цементобетона и расчетный температурный перепад. Продольную арматуру располагают на глубине 6,3 - 7,5 см от поверхности покрытия или в середине плиты.

5. В США в НАЦП применяется арматура с пределом текучести стали 4200 кг/см2. В нашей стране опыта строительства таких покрытий не имеется. В армобетонных покрытиях предел текучести стали принимается 2700 кг/см2.

6. Толщина НАЦП с регулируемым трещинообразованием при достаточном количестве арматуры может быть уменьшена на 2 - 4 см по сравнению с обычными НАЦП. Это, видимо, объясняется тем, что в покрытиях с регулируемым трещинообразованием процент армирования в продольном направлении выше.

7. Выполнение непрерывно армированного покрытия на основе керамзита позволило снизить процент армирования до 0,3 вместо 0,5 - 0,6 для традиционного цементобетона.

В США уже к концу 1971 г. по договорам было построено около 16 тыс. км дорог (в пересчете на двухполосные) с непрерывно армированными цементобетонными покрытиями [12]. Наблюдения за опытными участками позволили получить много качественных данных о покрытиях этого типа.

Изучение работоспособности НАЦП дало возможность установить следующее:

- образующиеся многочисленные поперечные трещины незначительны по ширине, не снижают несущей способности покрытия и не требуют заливки мастикой;

- первоначальная ровность покрытия сохраняется на протяжении десятилетий.

При проектировании такого вида покрытий обычно укладывают слой толщиной 18 см с расходом стали 0,7 % и толщиной 20 см с расходом стали 0,6 %. Для армирования рекомендуется использовать стержни периодического профиля диаметром 19,1 мм [12].

На непрерывно армированном цементобетонном покрытии, независимо от его длины, нет поперечных швов расширения или сжатия, за исключением тех мест, где оно заканчивается, перед мостами и другими сооружениями. Покрытия этого типа строятся без швов расширения на протяжении до 67,6 км. Поскольку они сильно армируются в продольном направлении, поперечные трещины развиваются на небольших расстояниях друг от друга по всей длине покрытия. Было установлено, что расстояние между трещинами составляло от 0,6 до 8 м и что оно зависит от процентного содержания продольной стальной арматуры. Продольная арматура должна быть в достаточном количестве и распределяться по всей ширине покрытия с тем, чтобы сдерживать раскрытие поперечных трещин и обеспечивать фрикционное зацепление между участками плиты по обеим сторонам трещины. Зарубежный опыт эксплуатации первых участков НАЦП показал их большую экономичность и долговечность по сравнению с неармированными цементобетонными покрытиями.

2.2. ОПЫТ СТРОИТЕЛЬСТВА НАЦП В РАЗЛИЧНЫХ СТРАНАХ ПОСЛЕ 1970 г.

К 70-м годам прошлого столетия относится начало применения бесшовных цементобетонных покрытий в других странах Европы - Бельгии, Великобритании, Нидерландах, Германии, Франции и др. [5, 13, 14, 15, 16, 17].

В Бельгии в 1971 - 1974 гг. было построено 225 км покрытий из непрерывно армированного цементобетона [17]. После каждого строительства проводился анализ поведения покрытий во время эксплуатации с точки зрения трещиностойкости, ровности, коррозии арматуры и др.

В Великобритании экспериментальное строительство было осуществлено на автомобильной двухполосной дороге М62 шириной 35,6 м с тремя полосами движения. В соответствии с геологической характеристикой местных грунтов, включающих дюнные пески, аллювиальную глину и торфяники, необходимо было устройство системы дренажа [15, 16]. В 1980 г. проведено строительство опытного участка с НАЦП протяженностью 9 км на автомобильной дороге M180 [18]. Издано Руководство по расчету непрерывно армированных бетонных дорожных покрытий [19].

В США впервые непрерывно армированный цементобетон был применен также в качестве наращиваемого слоя при восстановлении дорожного покрытия [20]. Отмечены преимущества использования как самого бесшовного покрытия, так и наращиваемого слоя. В работе [21] имеются сведения о строительстве НАЦП в разных штатах США, в работе [22] - об испытаниях дорожных конструкций с НАЦП под нагрузкой.

В шт. Миннесота на дорогах с железобетонным покрытием с неразрезной арматурой возникло много разрушений типа выкрашивания, вызванных коррозией арматуры [23]. Наибольшие повреждения были обнаружены в двухслойных покрытиях с процентом армирования 0,60 - 0,65 %. В этих покрытиях арматура представляла собой сетку из стержней периодического профиля, причем защитный цементобетонный слой имел в большинстве случаев минимальную допускаемую толщину (50 мм). Для борьбы с коррозией на опытном участке протяженностью 300 м был применен катодный способ защиты. Аноды были установлены по краю асфальтобетонных обочин с интервалом 15 м. На половине участка аноды устанавливались в траншее, заполненной коксовой мелочью. На второй половине аноды размещались в отдельных ямах, также заполненных коксовой мелочью. Оба типа установки оказались удачными и обеспечили хорошую защиту арматуры.

Во Франции применена технология ремонта дорог с небольшой интенсивностью движения, имеющих нежесткую или полужесткую конструкции дорожной одежды, путем устройства НАЦП [24]. Технология включала предварительное фрезерование и термопрофилирование существующих покрытий.

В результате резкого роста цен на битум в дорожном строительстве в 1980-е годы прошлого столетия предпочтение стали отдавать устройству НАЦП. В качестве оптимального по экономичности решения рекомендуется устраивать НАЦП из двух слоев, укладываемых за один проход машины, но отличающихся по физико-механическим показателям, а значит, и стоимости [25]. Имеются сведения о применении бесшовных бетонных покрытий в Австралии [26].

На 6-м Международном симпозиуме по цементобетонным дорогам в г. Мадриде были представлены материалы по строительству НАЦП из девяти европейских стран [27]. На 7-м Международном симпозиуме к ним добавились две страны - Италия и Япония [28]. Материалы были обобщены в синоптической таблице. Основные характеристики покрытий с непрерывным армированием - процент и направление армирования, метод размещения арматуры, отделка поверхности и способы устройства дренажа покрытия - в разных странах представлены в табл. 3.

|

Страна |

Параметры армирования для каждого направления, % |

Метод размещения (установки) арматуры |

Окончательная отделка или текстура поверхности |

Дренаж покрытия |

|

1 |

2 |

3 |

4 |

5 |

|

Бельгия |

Продольное: 0,67-0,74 |

На металлических подставках |

Обработка щетками, обнажение заполнителя |

Устройство проницаемых оснований и обочин |

|

Дания |

Продольное: 0,6-0,9 Поперечное: 0,2-0,3 |

По согласованию с подрядчиком |

То же |

То же |

|

Франция |

Продольное: 0,67 (стержни), 0,30-0,34 (полосы с насечкой). Поперечное: в зависимости от метода строительства |

На металлических подставках или втапливается в свежий цементобетон (без поперечного армирования) |

Нанесение поперечных бороздок щеткой, обнажение заполнителя |

Устройство проницаемых краевых полос из пористого бетона или зернистого материала, проницаемого геотекстиля (в зависимости от объема движения) |

|

Великобритания |

Продольное: 0,6 (покрытие), 0,4 (основание). Поперечное: 12 мм шаг 600 мм |

На подставках или на уложенный слой |

Отделка мешковиной или поперечная обработка щеткой |

Обеспечение поперечного уклона основания, ведущего к продольным дренам |

|

Нидерланды |

Продольное: 0,67 |

По согласованию с подрядчиком |

Поперечная обработка щетками, химическое обнажение |

По согласованию с подрядчиком |

|

Норвегия |

Используется мало. Если да, продольное: 0,75 для бетона В40, 0,6 - В50, 0,5 - В60 |

Располагается в центре поперечного сечения |

Поперечная обработка щетками |

Устройство дренирующего основания, дренаж с обеих сторон покрытия |

|

Испания |

Продольное: 0,67-0,7 для бетона В45 |

Втапливается в свежий цементобетон |

Обычно продольная обработка щетками или рифление, дополнительно поперечная обработка или химическое обнажение |

Устройство проницаемых основания и обочин, продольных дрен (труб с прорезями) |

|

Швейцария |

Продольное: 0,5-0,6 |

Втапливается автоматически в среднее сечение плиты |

Обеспечение коэффициента трения 0,48 при ≤60 км/ч, 0,32 при ≥100 км/ч |

Применение разных систем |

|

Италия |

Продольное: 0,67 |

На подставках, прикрепленных к основанию |

Поперечная обработка щетками, химическое обнажение или укладка пористого асфальтобетона |

Укладка продольных дренажных труб с прорезями или пористого бетона |

|

Швеция |

Продольное: 0,7 |

По согласованию с подрядчиком |

Коэффициент трения 0,5 при 70 км/ч |

Устройство обычных дрен или кюветов на неукрепленных основаниях |

|

Япония |

Продольное: 0,63-0,66. Поперечное: 0,08-0,12 |

Устанавливается на металлические опоры |

Коэффициент трения >0,35 при 80 км/ч |

Дренаж широко не используется |

На 8-м Международном симпозиуме по цементобетонным дорогам, состоявшемся в 1998 г. в Португалии [29], отмечалось, что за предшествующие 20 лет проблемы, связанные с устройством нежестких дорожных покрытий и цементобетонных покрытий со швами, увеличили интерес дорожников к непрерывно армированным цементобетонным покрытиям.

В Японии [29] разработали метод проектирования композитных покрытий, включающих НАЦП и слой износа из асфальтобетона. Этот тип покрытия привлекал много внимания в последние годы, особенно в Италии. Метод основан на том принципе, что верхний асфальтобетонный слой оказывает влияние на уменьшение температурных перепадов в НАЦП и, таким образом, на напряжения коробления, что доказано соответствующими измерениями на двух экспериментальных секциях построенных дорог.

В Великобритании [29] разработана программа модели стоимости дорожных одежд COMPARE за весь срок службы, включающая строительство, содержание и эксплуатацию. В программе определяются конструктивные характеристики жестких дорожных одежд. Исследования по программе привели к увеличению применения непрерывно армированных цементобетонных покрытий и оснований в этой стране.

В Бельгии [29] был пересмотрен Каталог дорог от 1981 г. в связи с повышением интенсивности движения, уменьшением средней ширины полос проезжей части, применением новых материалов и конструкций дорожных одежд, разработан Каталог новых дорог, в который включены как традиционные, так и непрерывно армированные цементобетонные покрытия. Толщина бетона зависит от числа приложений эквивалентной нагрузки в 100 кН.

В Германии [29] была реализована идея уменьшения до минимума коробления бетонной плиты и обеспечения сцепления с основанием на расчетный срок службы при устройстве НАЦП, уложенного на асфальтобетонное основание. Обеспечение сцепления слоев приводит, по крайней мере теоретически, к уменьшению толщины покрытия, следовательно, снижению стоимости дорожной одежды.

Во Франции [30] были построены опытные участки с использованием нескольких альтернативных решений:

- непрерывно армированный цементобетон толщиной 24 см + асфальтобетонное покрытие толщиной 5 см (без сцепления);

- непрерывно армированный цементобетон толщиной 19 см + асфальтобетонное основание (частичное сцепление - без сцепления);

- непрерывно армированный цементобетон толщиной 15 см + асфальтобетонное основание (со сцеплением).

Результаты испытаний показали хорошее сцепление после 10 лет эксплуатации покрытий, уложенных на асфальтобетонное основание.

В другом случае непрерывно армированный цементобетон применен при реконструкции дороги. На автомагистрали поверх существующего бетонного покрытия толщиной 28 см после 34 лет эксплуатации без значительного содержания был уложен слой усиления, состоящий из непрерывно армированного цементобетона толщиной 22 см и дренирующего асфальтобетона толщиной 4 см.

В материалах 8-го Международного симпозиума отмечалось, что к тому времени в Бельгии НАЦП применялись уже более 25 лет, во Франции - более 20 лет. В Бельгии при реконструкции автомагистрали с тремя полосами движения была добавлена четвертая полоса из непрерывно армированного цементобетона такой же толщины. В 1985 г. дополнительные полосы построены толщиной 16 см и работают в течение 10 лет превосходно, что объясняется хорошим его сцеплением с нижним асфальтобетонным слоем.

Для реализации программы испытаний моделей покрытий из НАЦП, в том числе на различных вариантах оснований, построены прямолинейные участки (испытания нельзя проводить на круговом стенде). В ходе эксперимента установлено, что содержание 0,41 % полосовой арматуры (известной как Flexarm) эквивалентно содержанию 0,67 % арматуры диаметром 16 мм, и предполагается, что при хорошем сцеплении будет достаточно устроить слой НАЦП толщиной 14 см.

В Бельгии НАЦП строят с 1940 г. в различных конструкциях. В 1989 г. НАЦП использовали на мосту со специальным устройством швов примыканий к дорожному покрытию.

В Нидерландах [29] применена следующая конструкция дорожной одежды: песок (100 см), укрепленное цементом основание (25 см), битуминозная прослойка (6 см), НАЦП (25 см) и пористый асфальтобетон (5 см). Процент армирования составлял 0,67. Контролировали трещиностойкость, фрикционные и другие свойства.

В Румынии в 1975 г. НАЦП толщиной 0,18 м с содержанием продольной арматуры 0,95 % было уложено на слой зернистого материала толщиной 0,2 м. Прочность бетона при сжатии на 28 сут. составляла 37 МПа. Расстояние между трещинами за 20 лет эксплуатации уменьшилось с 1,59 до 0,6 м. Покрытие работало хорошо более 20 лет.

Отмечается, что на многих участках с НАЦП, построенных в Бельгии, Испании и США (армирование > 0,7 %), расстояние между трещинами составляло около 0,5 м и это не привело к «перфорации» покрытия, потому что трещины оставались непроницаемыми. Известно также об обширных лабораторных и теоретических исследованиях непрерывно армированного цементобетона с арматурой периодического профиля и типа Flexarm. Описываются механизмы взаимодействия бетона и арматуры и дается ряд рекомендаций.

Широкое использование НАЦП во Франции с 80-х годов прошлого столетия сопровождалось разработками новых технических решений, обеспечивающих повышение их прочностных и эксплуатационных характеристик, снижением стоимости [31, 32]. Шагом вперед можно считать использование слоев увеличенной толщины, укладываемых непосредственно на геотекстиль поверх укрепленного основания; повышение дренирующей способности этих прослоек позволило обходиться без устройства дренирующих оснований. Среди других нововведений следует отметить химический способ оголения каменного заполнителя для создания шероховатости поверхности или втапливание для этих целей в цементобетон мелкого щебня прочных пород. Особое внимание было уделено вопросу снижения трещинообразования НАЦП; на основе исследований рекомендовано повысить модуль упругости (Е) используемой арматуры с 40 до 50 или даже 60 кгс/м2 при проценте армирования 0,65. Установив, что ребра арматурной стали периодического профиля являются причиной образования трещин, начали использовать полоски длиной 40 мм и толщиной 2 мм повышенной прочности (Е = 90 кгс/м2) с гальваническим покрытием, что упорядочило образование трещин и снизило процент армирования до 0,35 - 0,36. Дальнейшее совершенствование НАЦП предполагается путем увеличения экономичности использования слоев большой толщины при обеспечении комфорта и безопасности движения, для чего предусматривают укладку верхних слоев из пористого бетона толщиной 5 см. Первые опыты по использованию пористого бетона с 15 - 20 % пустот (пор) дали обнадеживающие результаты.

Совместными усилиями нескольких фирм при содействии центральной Лаборатории Мостов и Дорог Франции в течение пяти лет (1980 - 1985 гг.) разработана, испытана и внедрена новая технология устройства непрерывно армированного цементобетона с использованием ленточной арматуры Flexarm [33]. Она обеспечивает достаточно близкое распределение усадочных трещин таким образом, чтобы их раскрытие не превышало заранее установленный порог (например, 0,5 мм) в тот момент, когда будет достигнута наименьшая эксплуатационная температура. Благодаря арматуре создана упругая связь между участками плиты, разделенными трещинами. В работе [33] приведены основные принципы разработки арматуры. После проверки опытной конструкции в 1986 - 1987 гг. были уложены первые опытные участки и проводились непрерывные наблюдения за состоянием покрытия. Фиксировались трещины, расстояние между ними, прогибы под нагрузкой, коррозия полосовой арматуры в зоне трещинообразования и др. В 1987 - 1988 гг. дорожно-эксплуатационной фирмой SAPRR был реконструирован участок скоростной автомагистрали Ф6 протяженностью 450 пог. м, где применена арматура Flexarm с процентом армирования 0,3 при толщине слоя 23 см и ширине 4,35 м. Этой же фирмой в конце 1988 г. осуществлено усиление дорожной одежды на дороге протяженностью 4800 пог. м непрерывно армированным цементобетоном. Отмечена высокая эффективность этого метода.

В США из 16 тыс. км общей протяженности дорог (в пересчете на две полосы движения) с НАЦП, построенными до 1974 г., 1448 км приходится на шт. Миссисипи, где такие покрытия устраивали, как правило, на основаниях из укрепленных вяжущими материалов [34]. До 1971 г. обычным было возведение основания из слоя цементогрунта толщиной 15 см и слоя грунта толщиной 15 см. Позже предпочтение отдавали основанию из слоя асфальтобетона толщиной 10 см и слоя из неукрепленного зернистого материала толщиной 15 см либо слоя укрепленного известью грунта толщиной 15 см (в зависимости от грунтово-гидрологических условий).

Толщина цементобетонного слоя в основном составляла 20,3 см.

В некоторых штатах США отказываются от поперечного армирования цементобетонных покрытий с непрерывной продольной арматурой. В шт. Миссисипи поперечное армирование считают необходимым, поскольку такая арматура сдерживает раскрытие продольных трещин и предохраняет растрескавшееся покрытие от взаимного смещения его частей, расположенных по обе стороны от трещины, что особенно важно при сооружении земляного полотна из грунтов, склонных к пучению.

Обследование показало, что после нескольких лет эксплуатации на поверхности таких покрытий возникают поперечные трещины, среднее расстояние между которыми находится в пределах 0,76 - 1,37 м. Ширина раскрытия трещин незначительна. При дальнейшей эксплуатации дороги новых поперечных трещин почти не возникает. Температура воздуха в момент укладки цементобетонной смеси и воздействие транспортных средств сравнительно мало влияют на расстояние между поперечными трещинами.

Ранее существовало мнение о том, что поперечные трещины в цементобетонных покрытиях с непрерывной арматурой копируют систему трещин, возникших в укрепленном цементом либо известью основании дорожной одежды при усадочных деформациях материала оснований вследствие температурных изменений. Экспериментальная проверка на двух участках дорог протяженностью по 122 м каждый картины трещин на поверхностях покрытий и цементогрунтовых оснований под этими покрытиями показала существенное отличие: на поверхности цементогрунта было много продольных трещин, а на покрытии их не наблюдалось.

НАЦП, устроенные на укрепленных вяжущими основаниях, характеризуются высокой жесткостью. Прогибы таких покрытий под расчетной нагрузкой составляют около 0,2 мм, а прогибы традиционных цементобетонных покрытий - 0,44 - 0,76 мм.

В шт. Висконсин (США) [35] выполнена реконструкция участка шестиполосной дороги государственного значения протяженностью 51 км. Из них на 6,4 км было устроено железобетонное покрытие толщиной 200 мм с непрерывным армированием. Остальные 45 км имели железобетонное покрытие толщиной 225 мм, армированное сетками с температурными швами через каждые 24 м. Новое покрытие выполнено в виде железобетонной плиты толщиной 250 мм с непрерывным армированием, использованием регенерируемого материала и соединительных металлических штырей, обработанных эпоксидным составом.

В Германии НАЦП начали применять при реконструкции дорог путем их укладки на старые цементобетонные покрытия [13].

НАЦП может быть не только бесшовным, но и с регулируемым процессом трещинообразования (рис. 1). В этом случае покрытие состоит из ряда элементов (плит) конечной длины, не имеющих трещин, созданию которых способствует нарезка поперечных швов с интервалом 4 - 6 м [36]. При этом усадочные и температурные изменения длины плиты между соседними швами возможны и регулируются благодаря растяжению арматуры, где она не имеет сцепления с цементобетоном, что обеспечивается её изоляцией путем обмазки пластичным материалом. Созданию нового варианта конструкции НАЦП послужила научная статья, опубликованная в 1966 г. В. Эрнестом и Ж. Эйзенманом в немецком журнале «Beton». Авторы описывали экспериментальную дорожную одежду «с покрытием, состоящим из железобетонных плит с упругими стыками» [36].

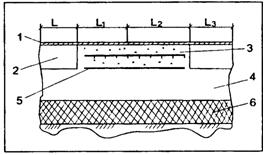

Рис. 1. Схема НАЦП (продольное сечение):

а - бесшовное НАЦП; б - НАЦП с регулируемым процессом трещинообразования; 1 - непрерывная арматура; 2 - концевой анкер типа «ребра», количество которых устанавливается расчетом (обычно 3 шт. через 12 м); 3 - поперечные швы покрытия (через 4 - 5 м); 4 - участок арматуры с обмазкой битумом; 5 - поперечные стержни арматуры; 6 - примыкающее покрытие

Экспериментальный участок дороги с таким покрытием протяженностью 400 м был построен в г. Аугсбурге. На этом участке уложены секции дорожной одежды с различными параметрами и характеристиками армирования:

- толщина покрытия: 14; 16; 22 см;

- арматурные сетки:

а) диаметр проволоки 7,5 мм, ячейки размером 150×150 мм;

б) диаметр продольной проволоки 8,5 мм и поперечной 7,5 мм; ячейки размером 150×150 мм;

- арматурные стержни диаметром 20 мм, образующие ячейки размером 500×500 мм.

Арматура установлена на уровне 1/3 толщины плиты в нижней зоне. Предел упругости стали более 55 кг/мм2. Процент армирования составил 0,3 - 0,5. Расстояние между упругими стыками 4,0 - 4,5 м. Пазы швов глубиной 45 мм (≈ 1/3 толщины плиты) нарезали через 1 - 2 дня после укладки смеси и заполняли мастикой или профилированным шнуром из неопрена. Арматурные стержни и сетки обмазывали пластичным материалом на расстоянии 60 см в каждую сторону от стыка. Бетонирование производили на всю толщину покрытия. Раскрытие швов во время эксплуатации было в пределах 0,7 - 1,0 мм.

В Нидерландах конструкции с НАЦП становятся все более популярными и применяются при строительстве долговечных покрытий [37]. Возросший интерес к таким покрытиям привел к необходимости разработки практических руководств и рекомендаций по стандартизации конструкций, подготовке тендерных документов и строительству. В то время НАЦП рассматривались каждый раз как уникальный проект. В последующие 10 лет Министерство транспорта Нидерландов построило ряд дорожных участков с НАЦП с применением различных вариаций этого типа покрытий. Такое непрерывное развитие привело к явному улучшению эксплуатационных показателей цементобетонных покрытий. При рассмотрении как с технической, так и с коммерческой точек зрения бесшовные покрытия из непрерывно армированного цементобетона являются действительно привлекательным вариантом, особенно для автомагистралей, в связи с тем, что применение пористых асфальтобетонных слоев износа обязательно при сооружении главных дорог. При укладке таких слоев на цементобетонное покрытие со швами со временем швы будут отражаться через слой износа.

Отмечаются следующие преимущества НАЦП.

- Вследствие высокой степени непрерывности покрытий (имеющих небольшую ширину раскрытия трещин из-за хорошей передачи нагрузки), на них не будут проявляться специфические кромочные условия плит со швами.

- Благодаря большей долговечности, простоте и эффективности конструкций НАЦП облегчается процесс строительства. Стоимость строительства можно поддерживать в приемлемых и конкурентоспособных пределах.

- Так как в таких покрытиях отсутствуют швы, повышается комфортность движения.

- «Встроенная» гибкость наряду с однородным распределением нагрузки по сечению позволяет преодолевать умеренные неравномерные осадки.

- На слой НАЦП можно укладывать слой пористого асфальтобетона (слой износа), который обеспечивает низкий уровень шума и хорошую видимость из-за отсутствия эффекта разбрызгивания. Такой тип конструкции покрытия не только обеспечивает комфорт при движении, но и является перспективным для строительства магистралей, так как снижаются затраты на содержание, а ремонт состоит в замене слоя износа.

- Если поверхностный слой износа устраивается из цементобетонной смеси прерывистого состава, который имеет оптимальное обнажение поверхности минерального материала, то можно обеспечить дорожную поверхность с низким уровнем шума, которая является как долговечной, так и требует минимального содержания.

3. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ НАЦП

По данным выполненного в отчете [1] анализа, непрерывно армированные цементобетонные покрытия характеризуются как монолитные цементобетонные покрытия, не имеющие поперечных температурных швов, армированные стальной проволочной сеткой, сетками из прутковой арматуры или отдельных стержней, укладываемых в процессе бетонирования на всем протяжении плиты, достигающей 100 м и более. В этой работе дается также другое определение непрерывно армированных бесшовных покрытий - это такие покрытия, в конструкции которых отсутствуют поперечные швы, а стержни продольной арматуры соединены друг с другом по всей длине покрытия.

Таким образом, в конструктивном отношении НАЦП отличаются от традиционных железобетонных и армобетонных покрытий не только процентным содержанием арматуры и отсутствием поперечных температурных швов, а также не тем, что стержни продольной арматуры соединены друг с другом по всей длине покрытия и допускается наличие нормированных трещин с шириной раскрытия 0,3 - 0,5 мм (все эти признаки в той или иной мере встречаются в армобетонных и железобетонных покрытиях), но, прежде всего тем, что функциональное назначение арматуры в данном типе покрытия по характеру восприятия другое, чем в железобетонных (армированных и ненапряженных) конструкциях, подверженных воздействию изгибающих моментов.

Размещение арматуры только в верхней сжатой зоне сечения, рекомендованное для армобетонных покрытий, и НАЦП, характеризует их отличие от традиционных железобетонных покрытий и одновременно их сходство. Следует отметить, что разница между армобетонными покрытиями и НАЦП заключается в назначаемом проценте армирования. В армобетонных покрытиях он был принят по СН-120-69 равным 0,15 - 0,20, а для НАЦП (по зарубежным данным) процент армирования составляет 0,3 - 1,0.

Различие между армобетонными покрытиями и НАЦП заключается также в длине плит. В армобетонных покрытиях их длина ограничена 35 м, а в НАЦП длина не лимитирована. Однако это не совсем верно, так как поперечные швы все же делаются. Так, при длине ВПП 4 тыс. м (аэродром Охар - Чикаго) были устроены два шва на расстоянии 200 м от концов ВПП.

Опыт, накопленный в результате строительства нескольких тысяч километров НАЦП за период до 1970 г., явился основой для разработки следующих важных особенностей армирования [12].

1. Стальная арматура может состоять их профилированных стержней и сеток, составленных из профилированных стержней и сварных проволочных сеток.

2. Рекомендуется, чтобы продольная арматура, независимо от её типа, имела минимальный предел текучести, равный 4200 кг/см2. Опыт показывает, что использование более низких марок стали приводит к таким расстояниям между стержнями арматуры, которые мешают укладке и уплотнению цементобетонной смеси. Более того, в случае применения несвязанных стержней, укладываемых на основание, требуется их меньшее количество и сокращаются работы по их укладке и монтажу.

3. Расстояние между стержнями продольной арматуры не должно превышать 20 см, а минимальное расстояние должно составлять не менее 10 см при укладке бетонной смеси в один слой и не менее 7,6 см при укладке смеси в два слоя, между которыми размещается стальная арматура.

4. Диаметр продольной арматуры должен быть равен общей требуемой площади сечения арматуры, деленной на число продольных стержней или проволоки, определяемых по установленному расстоянию между стержнями.

5. Расстояние между поперечной арматурой, если она требуется, зависит от типа применяемой арматуры - профилированные стержни или непрофилированная проволока. Максимальное расстояние между профилированными стержнями не должно превышать 120 см. Расстояние между поперечными стержнями в сварной сетке из профилированной проволоки обычно не превышает 40,6 см. В любом случае размер элемента поперечной арматуры будет зависеть от требуемой площади сечения поперечной арматуры. Предполагается, что минимальный размер поперечного стержня (номинальный диаметр) должен быть 0,95 см, а минимальный размер поперечной проволоки (номинальный диаметр) - 0,55 см.

6. Арматура должна укладываться таким образом, чтобы над ней был слой цементобетона минимальной толщиной 5 см, а продольная арматура должна находиться в середине плиты.

7. Стыки внахлёстку индивидуальных стержней, готовых сеток, сплетенных из стержней, или сеток из профилированной проволоки могут располагаться в одном и том же поперечном сечении, или предпочтительнее, чтобы нахлёстки отдельных пар стержней или сеток могли располагаться вразбежку по ширине покрытия. В случае, если не более 1/3 элементов продольной арматуры перекрываются внахлёстку в пределах любого участка покрытия протяженностью 0,9 м, то длина нахлёстки должна быть в 25 раз больше диаметра стержня или проволоки, но не менее 40,6 см.

Если соединения внахлёстку находятся в одном и том же поперечном сечении по всей плите, то длина нахлёстки должна быть в 30 раз больше диаметра стержня или проволоки, т.е. минимум 45,7 см. При применении сварной сетки из профилированной проволоки, если в соединение внахлёстку входит поперечная проволока, то сетки должны соединяться внахлёстку так, чтобы краевые поперечные проволоки отстояли друг от друга не менее чем на 10 см.

Если сетки из стержней или сварные проволочные сетки, имеющие ширину меньше полной ширины плиты, укладываются рядом друг с другом, то длина нахлёстки поперечной проволоки или стержней этих сеток должна не менее чем в 20 раз превышать диаметр стержня или проволоки.

В НАЦП с контролируемыми продольными швами, отстоящими друг от друга на расстоянии 4,57 м, необходима также поперечная арматура [12], назначение которой заключается в следующем.

1. Поддерживать требуемое техническими требованиями расстояние между продольной арматурой. Это достигается соединением с помощью проволочных стяжек, зажимов или сварки продольных стержней с поперечными в выбранных местах пересечений.

2. Служить соединительными штырями в продольных швах вместо обычных штырей.

3. Удерживать случайные продольные трещины плотно закрытыми (возможность возникновения таких трещин на правильно рассчитанном и хорошо построенном покрытии с продольным швом, со штырями или без штырей, который разделяет полосы движения, маловероятна). Было установлено, что случайные продольные трещины не вызывают проблем на неармированных цементобетонных покрытиях, имеющих не более трех полос, соединенных штырями.

4. Помогать поддерживать продольную арматуру над нижним слоем основания в случае укладки арматуры до начала бетонирования.

Решение использовать поперечную арматуру будет зависеть от того, какая из этих функций арматуры потребуется в определенном случае. Например, если арматура должна втапливаться в смесь механическим способом, который обеспечит правильное расположение и размещение продольной арматуры без соединения с поперечной арматурой, тогда поперечные стержни не потребуются (пункты 1 и 4). Затем, если в продольных швах использовались обычные соединительные штыри, то единственным назначением поперечной арматуры было бы то, которое указано в пункте 3. Не менее, чем в девяти штатах было разрешено строительство НАЦП без поперечной арматуры. Такого типа покрытий построено до 1971 г. в семи штатах США примерно 1500 км.

Если необходимо использовать поперечную арматуру, то её площадь поперечного сечения можно определить таким же образом, как и в случае применения арматуры в железобетонных покрытиях со швами. Соединительные штыри между полосами дороги должны использоваться так же, как в других цементобетонных покрытиях, и нужно устраивать продольные ложные швы.

3.1. ФУНКЦИЯ АРМАТУРЫ В НАЦП

Арматура применяется для компенсации температурной усадки. Функция стальной арматуры - регулировать трещинообразование (ширину трещин и расстояние между ними), посредством чего поддерживается непрерывность плиты. Во время усадки бетон сжимается, что приводит к смещению. Поскольку усадка стальной арматуры не вызывает образования трещин, смещение не происходит и напряжение возрастает. Это приводит к равномерной картине контролируемых поперечных волосяных трещин. Арматура предназначена в большей степени для функционирования как распределитель трещин, а не для того, чтобы поглощать растягивающие напряжения, возникающие вследствие изгиба под действием транспортных нагрузок. В связи с таким характером деформации арматуру располагают на расстоянии, равном 30 - 50 % толщины плиты от верха цементобетонного слоя с тем, чтобы обеспечить достаточное покрытие арматурных стержней цементобетонной смесью как сверху, так и снизу [37].

Поперечная арматура применяется в ограниченном количестве и, главным образом, предназначена для поддержания продольной арматуры на определенном уровне и для обеспечения для нее опоры во время строительства. Поэтому поперечная арматура снабжена распорками. Это помогает предотвратить образование систематических неровностей в точках пересечения продольной и поперечной арматуры, которые возникают, главным образом, как побочный эффект уплотнения и глубинной вибрации. Поперечная арматура не должна обладать способностью распределения трещин, так как присутствие продольных швов в покрытии не представляет какой-либо проблемы. Поперечная арматура укладывается под углом 60° к продольной оси для того, чтобы она не вызывала какого-либо поперечного трещинообразования. Кроме того, при продолжении на смежную полосу поперечная арматура действует как анкерный болт в продольных швах.

Соответствующий процент армирования предотвращает перегрузку стальных стержней благодаря трещинообразованию в окружающем цементобетоне задолго до того, как стальная арматура достигнет предела упругости. НАЦП может быть описано как серия балок, помещенных одна за другой на упругое основание. Ширина этих балок равна расстоянию между трещинами, а длина - расстоянию между продольными швами. Эти балки связаны друг с другом путем шарнирного соединения продольной арматуры. Если расстояние между трещинами слишком мало, то продольная жесткость цементобетонного покрытия будет уменьшаться. Это явление имеет место, если процентное содержание арматуры слишком высокое или если арматура размещена очень близко. Последствием этого является рост поперечных напряжений в цементобетоне. Если имеет место непрерывное нагружение некоторых полос движения, то усталость почти неармированного цементобетона в этом направлении может привести к образованию продольных трещин. Когда продольные трещины комбинируются с существующими поперечными трещинами, могут образоваться мини-плиты, которые впоследствии становятся неустойчивыми при воздействии транспортных нагрузок и приводят к разрушению покрытия.

Главными причинами разрушения НАЦП являются следующие: просачивание воды на поверхность раздела, отделяющую цементобетонный слой и основание; наличие основания, подверженного эрозии; тяжелые и интенсивные транспортные нагрузки на кромку цементобетонного слоя; близкое расположение трещин. Трещинообразование в НАЦП зависит от ряда параметров, приведенных в табл. 4, которые должны учитываться при проектировании покрытий [37].

Таблица 4

|

Наименование параметра |

Влияние на трещинообразование |

|

Прочность цементобетона на растяжение |

Зависит от прочности цементобетона и находится в широких пределах (вариация не менее 10 %) Среднее значение прочности должно составлять 2,7 МПа. Неоднородные (низкие) значения могут свидетельствовать о групповом трещинообразовании |

|

Влияние температуры окружающей среды в процессе строительства |

Когда строительные работы проводятся в летние месяцы, то может иметь место относительно широкий перепад температур ночью и днем, который приведет к образованию трещин на небольшом расстоянии друг от друга; трещинообразование быстро стабилизируется спустя один год Когда строительные работы проводятся зимой, происходит образование трещин на большом расстоянии друг от друга; для стабилизации трещинообразования потребуется более длительное время (несколько лет) |

|

Трение с нижележащим слоем |

Более высокое трение означает меньшее напряжение арматуры и, следовательно, меньшую ширину раскрытия трещин |

|

Предел прочности или точка текучести арматуры |

Более высокий предел прочности (например, 600 МПа) дает дополнительную безопасность в отношении перегрузки арматуры, в частности, когда имеется локальное утолщение слоя цементобетона (слой усиления) |

|

Характеристики сцепления арматуры |

Непосредственно связаны с формой профилированных стержней |

|

Хорошее сцепление ограничивает ширину раскрытия трещины |

|

|

Низкое сцепление приводит к образованию трещин с большим раскрытием и на небольших расстояниях друг от» друга |

3.2. КОНСТРУИРОВАНИЕ КОНЦЕВЫХ УСТРОЙСТВ (АНКЕРОВ)

Из опыта применения НАЦП в США отмечаются следующие данные.

В шт. Техас при реконструкции аэропорта на отдельных участках НАЦП уложено на существующее аэродромное покрытие, которое не соответствовало возросшим требованиям по нагрузкам.

Было отмечено, что концы НАЦП при изменении температуры могут перемещаться на 2,5 см. Максимальная подвижка концов плит достигала 5 см (шт. Иллинойс) [38]. Центральная часть НАЦП полностью неподвижна.

Подвижность концов плит обеспечивалась за счет следующих конструктивных мероприятий.

- Между концом плиты НАЦП и смежным с ним цементобетонным покрытием традиционного типа укладывали несколько коротких армированных плит с обычными швами расширения. Так, в шт. Пенсильвания устраивали четыре шва расширения через 18 м, в шт. Мериленд - четыре шва через 6,1 м, в шт. Мичиган - 11 швов через 14,9 м.

- Устраивали один специальный шов расширения (шириной 2,5 см со штырями длиной 50 см), способный воспринимать возможные перемещения конца плиты, который назвали поперечным траншейным анкером.

- Укладывали специальную анкерную плиту (шпору, сваю) по концам плит или равномерно распределяли вдоль активной части плиты анкеры. Анкеры проектируют с расчетом полного восприятия растягивающих усилий в плите. В одних случаях анкеры располагают вблизи концов плит, а в других - по длине активной зоны плиты. Было отмечено, что поперечные траншейные анкеры являются наиболее эффективными и нет ограничений по их длине.

Кроме того, подчеркнуто, что свободный конец НАЦП, независимо от его протяженности, может претерпевать перемещение в продольном направлении на 2,5 см в течение года, а центральная часть покрытия остается полностью защемленной [12].

На объекте в шт. Иллинойс, построенном непосредственно на тиксотропном грунте, было отмечено перемещение за год до 5 см. За период наблюдения в течение 5 лет за НАЦП в шт. Миссисипи зафиксировано продольное перемещение конца покрытия вместе с приростом до 5 см. Подобные явления имелись и на других объектах.

Исследования и эксплуатация НАЦП показывают, что, хотя расстояние между трещинами около свободного конца покрытия больше, конструктивные характеристики плиты не ухудшаются, так как ширина этих трещин не больше ширины трещин в защемленной центральной части покрытия.

Для защемления или уменьшения продольных смещений, имеющих место на свободных концах плит, можно использовать систему концевых анкеров. Исследования показывают, что даже с наличием концевых анкеров отмечались продольные перемещения вместе с приростом до 2,5 см. Поэтому проектировать необходимо либо швы расширения, которые могут обеспечивать перемещение не менее 5 см, либо - концевые анкеры со швами расширения, допускающими 2,5 см перемещения.

Также рекомендуется делать соответствующие закрепляющие устройства на любом мосту для предотвращения разрушения устоев. Подобное характерно и для мест, где НАЦП соединяется с другими типами покрытий. Предлагается, чтобы НАЦП оканчивалось не менее чем за 6 м от моста там, где должны укладываться переходные плиты.

Концевые анкеры должны рассчитываться на сопротивление напряжениям, возникающим от защемления цементобетонного покрытия, и для обеспечения некоторого пространства для расширения между последним анкером и переходной плитой или другим типом покрытия. Важно, чтобы арматуры в анкере и зоне анкеровки плиты покрытия было достаточно для предотвращения разрушения при сдвиге.

В работе [12] даются варианты устройств концевых анкеров в виде бетонных ребер, двутавровых балок и т.п. на НАЦП перед мостами. Так, при устройстве концевого анкера типа ребра земляное полотно уплотняется обычным способом, а затем производится выемка грунта для ребер, после чего бетон для ребер укладывается без опалубки. Обычно защемление перемещения концов покрытия не повышается за счет увеличения числа ребер свыше трех.

Рекомендуется при стыковке участка дороги с НАЦП с уже построенной дорогой иной конструкции предусмотреть, чтобы существующая конструкция на протяжении 9 - 15 м имела основание без покрытия для размещения концевых анкерных устройств непрерывной продольной арматуры и обеспечения непрерывности слоев основания [34].

НАЦП расширяются и сжимаются под действием температуры. Расширение особенно заметно по концам покрытия. Для того, чтобы ограничить такие изменения по длине и предотвратить передачу нагрузки от покрытия к береговым устоям мостов и смещение смежных асфальтобетонных покрытий, НАЦП с обоих концов ограничивается грунтовыми анкерами. Они включают одну или несколько анкерных балок, расположенных поперек дороги. При применении анкеров смещение концов цементобетонных плит замедляется. Так как анкер не может предотвратить любые смещения, необходимо предусмотреть определенное число швов расширения. Теоретические смещения у кромок плит покрытия при числе анкерных балок 1, 2, 3, 4, 5 достигают соответственно 41, 36, 33, 29, 25 мм [37].

3.3. КОНСТРУКЦИЯ НАЦП В НИДЕРЛАНДАХ

Конструкция дорожной одежды с НАЦП [37] включает: естественный грунт, улучшенное земляное полотно, песчаный слой, слой основания, битумную (asphaltic) прослойку, НАЦП и слой износа.

Подошва основания должна располагаться не менее чем на 0,8 м выше наиболее высокого уровня грунтовых вод. При применении укрепленного цементом основания сцепление с НАЦП может привести к преждевременному трещинообразованию. Поэтому целесообразно использовать неукрепленные слои в качестве оснований для НАЦП. Испытания штампом, проводимые для определения несущей способности цементобетона, показали, что неукрепленный слой основания толщиной 0,25 м из смеси рециклированного материала размером 0 - 40 мм, наряду с битумным слоем основания толщиной 0,06 м, имеет несущую способность (модуль постели земляного полотна), по крайней мере, сравнимую с несущей способностью основания из тощего бетона.

Битумный слой (asphaltic) предотвращает так называемое отраженное трещинообразование в цементобетоне, противодействуя образованию эрозии, и способствует достижению хороших характеристик трения в покрытии, а также служит верхним слоем для движения строительной техники.

Практика проектирования современных конструкций для главных магистральных дорог в Нидерландах привела к разработке следующей стандартной конструкции (сверху вниз):

- шумопоглощающий слой PFC толщиной около 50 мм; двойная подгрунтовка в виде двойного розлива битумной эмульсии с нормой расхода 0,3 кг/м2;

- НАЦП толщиной 250 мм, класс бетона В45;

- основание из смеси рециклированного неукрепленного материала и слоя асфальтобетона толщиной 60 мм.

Процентное содержание продольной арматуры в покрытии составляет 0,7; тип стали FeB 500 HWL; арматурные стержни диаметром около 16 мм, расстояние между центрами стержней 120 мм; предпочтительная длина стержней 14 м.

Поперечные арматурные стержни диаметром 12 мм (приблизительно 0,05 - 0,10 % поперечного сечения, тип стали FeB 500 HWL) располагаются на расстоянии между их центрами 700 мм. Для того, чтобы избежать совпадения поперечных арматурных стержней с размещением поперечных трещин, их располагают под углом 60° к продольной оси.

Концевые анкеры с четырьмя балками (расстояние между центрами 7 м, а глубина заделки 1,5 м) размещаются перпендикулярно оси дороги; в месте перехода к инженерному сооружению между НАЦП и конструкцией устраивается переходная секция из асфальтобетона длиной 15 м.

4. МЕТОДЫ (ПРИНЦИПЫ) РАСЧЕТА ТОЛЩИНЫ И КОЛИЧЕСТВА АРМАТУРЫ ДЛЯ НАЦП

Большинство методов расчета толщины НАЦП основывается на модификациях расчетных методов, предлагаемых для обычных армированных цементобетонных покрытий, которые, в свою очередь, основываются на испытаниях, проводимых на неармированных бетонных плитах. Каждый метод учитывает несущую способность дорожной одежды, тип подстилающих грунтов, условия дренажа, климатические условия и географическое положение местности.

Бетонная плита должна оказывать сопротивление напряжениям и прогибам, создаваемым прикладываемыми колесными нагрузками, а функция продольной арматуры заключается в том, чтобы удерживать трещины в покрытии плотно закрытыми для эффективной передачи нагрузки через эти трещины. На этой основе специалисты-расчетчики должны иметь возможность приспособить для расчета НАЦП методы расчета, которые используются для покрытий со швами, путем введения очень большой степени передачи нагрузки.

Расчет толщины и количества стальной арматуры для НАЦП должны производиться одновременно. Если использовать небольшое количество арматуры, то поперечные трещины будут очень сильно раскрываться, и будет снижаться сцепление между каменными частицами, что приведет к значительным прогибам плит, их повреждению и разрушению.

Измерения на экспериментальных покрытиях с содержанием 0,6 % продольной арматуры показали, что средняя ширина раскрытия трещин на поверхности составляет от 0,08 до 0,78 мм [12]. Отмечается, что ширина раскрытия трещин уменьшается к середине и ближе к основанию плиты.

Когда растягивающие и изгибающие напряжения накапливаются в цементобетонном покрытии, образуются трещины и напряжения перераспределяются. Если продольная арматура удерживает трещины плотно закрытыми, то передача нагрузки через трещины осуществляется посредством фрикционных связей, но момент передачи несколько снижается, так как эти трещины работают как шарниры. Таким образом, прогиб может оказаться критическим параметром, так же, как и напряжение от нагрузки при расчете НАЦП. Обширные испытания показали, что непрерывно армированное цементобетонное покрытие толщиной 20 см прогибается не больше, чем покрытие со швами толщиной 25 см. Отмечается также, что на разрушение цементобетонных покрытий большое влияние оказывают возникающие в результате прогибов выплески грунта, что должно учитываться при расчете НАЦП. В руководстве AASHO [12] описан модифицированный метод (номограмма) расчета, позволяющий учитывать большое разнообразие материалов и некоторую свободу в передаче нагрузки в трещинах. Этот метод был использован в качестве расчетного метода для НАЦП, находящихся в эксплуатации, и является полуэмпирическим.

Процентное содержание продольной арматуры (площадь поперечного сечения арматуры, умноженная на 100 и деленная на площадь поперечного сечения бетонной плиты) должно быть таким, при котором обеспечивается достаточная маленькая ширина раскрытия трещин на протяжении всего срока службы покрытия. Многие НАЦП построены с низким процентным содержанием арматуры (0,5 %).

В.П. Веттер (США) в 1933 г. предложил ряд формул для определения процента армирования и некоторых других параметров конструкций с НАЦП. Разработанный им метод расчета основан на предположении, что под влиянием усадки бетона и температурных деформаций сжатия в бесшовной железобетонной плите, не имеющей вследствие своей неограниченной длины свободы линейных перемещений, возникают значительные растягивающие напряжения и образуются поперечные трещины. Непрерывность конструкции достигается за счет продольной арматуры, которая сдерживает температурные и усадочные деформации, распределяет трещины равномерно по длине плиты и ограничивает ширину их раскрытия.

Формулы Веттера основывались на напряжениях, вызываемых только усадкой и температурными изменениями, а не прикладываемыми внешними вертикальными нагрузками. При этом отмечалось, что минимальное количество арматуры, требуемое для контроля трещинообразования вследствие усадки и температурных воздействий, всегда будет меньше количества, которое необходимо для контроля только усадки или только температурных воздействий. Этот вывод основан на принятом в формулах условии, что бетон между трещинами находится в состоянии, близком к пределу сопротивления.

Длительные экспериментальные исследования других ученых подтвердили основные зависимости Веттера и позволили уточнить предложенные им формулы для расчета НАЦП на внутренние силы. Для некоторых районов США было также установлено влияние толщины плиты, шага и ширины раскрытия трещин, прочности основания на прогиб и радиус кривизны НАЦП под воздействием автомобильных нагрузок. Из-за отсутствия четких взаимосвязей между прогибом НАЦП и его прочностью и выносливостью методы расчета во многом носят эмпирический характер и привязаны к конкретным реальным условиям, а проектируемые конструкции существенно отличаются друг от друга.

В.П. Веттер провел теоретический анализ напряжений в непрерывно армированных цементобетонных конструктивных элементах на основе результатов экспериментального определения распределения напряжений в неразрезном армированном элементе, испытывающем усадку и температурные напряжения. Установлено, что бетон и сталь напрягались равномерно, а бетон оказался перенапряженным. В результате в плите образовались трещины. Кроме того, между образовавшимися трещинами бетон продолжает уменьшаться в объеме. Это вызывает появление значительных растягивающих напряжений в бетоне, которые приводят к дальнейшему образованию трещин. Напряжения сцепления между арматурой и бетоном концентрируются у трещин.

Напряжения в непрерывно армированных элементах, подвергающихся воздействию температурных изменений, характеризуются тем, что в стали нет напряжений сжатия. Бетон сначала перенапрягается, и появляются трещины. Первые трещины могут возникнуть от усадки, закрепления краев или сопротивления подстилающего грунта. Затем бетон уменьшается в объеме, но удерживается арматурой на краях. Напряжения от сцепления наибольшие на концах плит, но не в центре их, где напряжения ничтожны. Уравновешивая возникающие усилия, рассчитывается требуемое количество арматуры для предупреждения раскрытия усадочных трещин.

Расчет необходимого количества арматуры в продольном направлении проводят из условия восприятия ею усадочных и температурных деформаций бетона по формуле:

|

|

(1) |

где μа - количество арматуры (процент армирования), %;

п = Еа/Еб;

Rб, Eб - соответственно сопротивление бетона растяжению и модуль упругости бетона, кг/см2;

Ra, Ea - соответственно сопротивление арматуры растяжению и модуль упругости стали, кг/см2;

η - коэффициент усадки.

Расстояние между трещинами (L) определяют по формуле:

|

|

(2) |

где τ - сцепление бетона с арматурой, кг/см2;

q = П/Fа;

П - периметр стержней арматуры, см;

Fa - площадь сечения арматуры, см2;

ΔТ - перепад температуры в течение года, °С;

μ - коэффициент армирования;

α - коэффициент линейной температурной деформации бетона, °С.

Ширина раскрытия трещины (ΔL) определяется по формуле

|

|

(3) |

Структура выше приведенных уравнений служит основой и для разработки отечественных рекомендаций.

Данные, полученные в результате решения уравнения (1), позволили сделать вывод о том, что требуемое количество арматуры для того, чтобы трещины (швы) не раскрывались свыше допустимых пределов, находится в интервале 0,60 - 0,75 % площади поперечного сечения бетона. Такие же результаты были получены и в полевых условиях. Согласно уравнению (2), расстояние между трещинами является функцией свойств бетона и стали, изменения температуры и содержания арматуры в бетоне. Расстояние между трещинами изменяется обратно пропорционально содержанию арматуры в бетоне [39]. Таким образом, чем больше в бетоне арматуры, тем меньше расстояние между трещинами. Действительно, на некоторых опытных покрытиях расстояние между трещинами было лишь всего 0,9 - 1,2 м. Однако из-за большого количества арматуры трещины были стянуты и оставались нераскрытыми в течение всего года. Несмотря на то, что расстояние между трещинами на покрытиях с непрерывной арматурой очень мало, они почти не требовали ухода. Кроме того, повторное заполнение трещин требовалось значительно реже, чем для покрытий, содержащих меньшее количество арматуры. Однако в некоторых случаях на краях трещин появлялось выкрашивание вследствие относительного перемещения соседних элементов покрытия.

5. ТРЕБОВАНИЯ К БЕТОНУ И МАТЕРИАЛАМ И ОСОБЕННОСТИ ТЕХНОЛОГИИ СТРОИТЕЛЬСТВА НАЦП

Долговечность цементобетонного покрытия обычно зависит от агрессивности условий окружающей среды и сопротивления, которое цементобетон будет оказывать агрессивному воздействию окружающих условий. Для обеспечения долговечности особо важное значение имеет плотность бетона в поверхностном слое. Проницаемость цементного камня имеет непосредственную корреляцию с пористостью, а также с водоцементным отношением. Для защиты цементобетона от повреждения вследствие воздействия замораживания-оттаивания и применения солей на дорогах в зимнее время, смесь приготавливают с воздухововлекающей добавкой и водоцементным отношением менее 0,55 [37].

В Нидерландах применение портландцемента с золой уноса (СЕМ II/B - V32,5R) или портландцемента является предпочтительным [37], хотя это не оговорено в качестве требования. Минимальное содержание цемента составляет 320 кг/м3. Прочность бетона при сжатии достигает, как правило, 45 МПа в возрасте 28 сут. Контроль прочности бетона проводится путем испытаний образцов-кубов или цилиндрических кернов, извлекаемых из покрытия.

В Великобритании [40] технические условия предписывают применять в бетоне для устройства НАЦП известняковый щебень, который уменьшает температурные смещения при более высоком соотношении прочности при сжатии и на растяжение при изгибе по сравнению со стандартным заполнителем. Рекомендуется использовать дробленый каменный материал, который увеличивает площадь поверхности, что приводит к лучшему качеству сцепления (замыкания).

Степень уплотнения свежеуложенного бетона устанавливается для заданного диапазона консистенции бетонной смеси. Для укладчика со скользящей опалубкой требуется влажная бетонная смесь с диапазоном консистенции 1 при степени уплотнения 1,2 - 1,3 в соответствии со стандартами на прочность в свежеуложенном состоянии (green strength) [37]. Необходимо поддерживать консистенцию постоянной во время укладки смеси для обеспечения ровности поверхности и толщины слоя покрытия.

Прочность бетона не нормируют, но чаще использовали бетон с прочностью на растяжение при изгибе через 7 сут 36 - 38 кг/см2 и через 28 сут - 48 кг/см2. Применяли бетонную смесь с содержанием цемента 240 - 300 кг/м3 и воздухововлекающими добавками с осадкой конуса 3,8 - 5,1 см. Воздушная пористость бетона - от 3 до 6 %. Количество арматуры - 0,6 % от площади поперечного сечения покрытия [34].

Минимальное содержание арматуры при классах прочности В35, В45 и В55 составляет соответственно 0,59, 0,70 и 0,75 % [37].

Технология строительства НАЦП, в отличие от технологии строительства покрытий со швами, включает процедуру укладки арматурных стержней с фиксацией их по толщине слоя и устройство анкеров на концах плит.

В США уже в 70-х годах прошлого века строительство НАЦП осуществлялось укладчиком со скользящими формами. Максимальная производительность при ширине укладки 7,2 м достигала 1200 м/сут [6]. Для раскладывания непрерывной арматуры перед бетонированием применялась тележка [41], а для укладки трубчатой арматуры - специальная система [42].

В результате изучения влияния режима уплотнения на прочность бетона пришли к выводу о том, что частота вибрации 9000 об./мин (в воздухе) обеспечивает максимальную плотность, а в диапазоне от 7000 до 11000 об./мин (в воздухе) каменный материал в бетонной смеси не проявляет склонности к сегрегации [34].

Рекомендуется в несколько первых замесов бетонной смеси добавлять повышенное количество цемента и производить дополнительное уплотнение смеси ручным вибратором, чтобы повысить прочность бетона вблизи рабочего шва.

Рабочую продольную арматуру располагали в центре или немного выше середины толщины плиты. Продольные стержни в местах стыков перекрывали друг друга на 50 см. При уходе за бетоном применяли белую водонепроницаемую мембрану либо белую полиэтиленовую пленку [34].

До 1968 г. во всех цементобетонных покрытиях продольные швы нарезали, а позже в них стали укладывать полиэтиленовую пленку толщиной 0,1 - 0,2 мм [34].

Для устройства покрытий из двух слоев [25] наиболее эффективно использовать специальные бетоноукладчики со скользящей опалубкой и двумя независимыми системами подачи и уплотнения смеси раздельно по слоям укладываемого покрытия. Это позволяет распределять смесь двух разных по характеристикам составов с минимальным интервалом времени (практически одновременно), что гарантирует надежное сцепление слоев покрытия. При фронтальной подаче смеси непрерывную арматуру предварительно укладывают вдоль продольной оси покрытия, чтобы не мешать подаче смеси из автомобилей-самосвалов. Затем специальным распределительным устройством ее равномерно раскладывают по всей ширине бетонируемой полосы. Такой технологический прием направлен на выполнение работы на ограниченной по ширине площади, что очень важно при реконструкции существующих покрытий, особенно городских дорог. Новая технология позволяет существенно разнообразить конструкции покрытий: от монолитных двухслойных неармированных до армированных с различными физико-механическими характеристиками бетона отдельных слоев. При этом толщину верхнего слоя износа можно существенно уменьшить (и за счет этого сократить расход высокомарочного цемента и дорогостоящих материалов), а толщину нижнего слоя несколько увеличить, используя низкопрочные местные каменные материалы и снизив расход цемента и арматуры. Оптимизация конструкции двухслойных НАЦП позволяет более чем на 30 % уменьшить стоимость покрытия по сравнению с двухслойными, устраиваемыми на разделительной прослойке [25].

Укладка продольной арматуры