ООО «ОЛМА»

СТАНДАРТ ОРГАНИЗАЦИИ

|

«УТВЕРЖДАЮ» Генеральный директор ООО «ОЛМА» __________Ю.В. Баринов « 30 » мая 2007 г. |

КОМПЛЕКТЫ КРЕПЕЖНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ ДЛЯ НАВЕСНЫХ ФАСАДНЫХ КОНСТРУКЦИЙ

Технические условия

СТО 75298253-001-2006

|

«СОГЛАСОВАНО» ТК 465 «Строительство» РОСТЕХРЕГУЛИРОВАНИЯ (письмо, исх. № КС-НШ-22 |

Москва 2006

Содержание

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002г. № 184-ФЗ «О техническом регулировании», а правила применения и разработки стандартов организации (СТО) - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения», ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения» и ГОСТ Р 1.5-2004 «Стандарты национальные Российской Федерации. Правила построения, изложения, оформления и обозначения».

Сведения о стандарте

РАЗРАБОТАН ООО «ОЛМА»

СОГЛАСОВАН, ПРОШЕЛ ЭКСПЕРТИЗУ И РЕЦЕНЗИРОВАНИЕ в ЗАО «ЦНИИПСК» им. Мельникова и ГУ Центр «Энлаком».

УТВЕРЖДЕН приказом № 4 от 30 мая 2007г.

ВВЕДЕН впервые

В настоящем стандарте учтены основные положения действующих национальных стандартов, строительных норм и правил, а также технических свидетельств, заключений и методических пособий ведущих организаций отрасли.

Настоящий стандарт организации ООО «ОЛМА» может быть использован другой организацией только по договору с ООО «ОЛМА», в котором может быть предусмотрено положение о получении информации о внесении в стандарт последующих изменений.

|

ООО «ОЛМА» |

|

СТАНДАРТ ОРГАНИЗАЦИИ |

|

КОМПЛЕКТЫ КРЕПЕЖНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ ДЛЯ НАВЕСНЫХ ФАСАДНЫХ КОНСТРУКЦИЙ Технические условия |

Дата введения 2007-05-30

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на комплекты крепежных стальных изделий для навесных фасадных конструкций с воздушным зазором системы «ОЛМА» (далее по тексту допускается применять термины «изделия» или «комплекты крепежных стальных изделий»), выпускаемые предприятиями ООО «ОЛМА» и сертифицированные в Системе сертификации ГОСТ Р.

Комплекты крепежных стальных изделий системы «ОЛМА» применяют для монтажа плитных (из натурального камня, керамогранитных, керамических, фибро- и асбоцементных и др.) и различных панельных (кассетных) облицовочных материалов в конструкциях навесных фасадов зданий различного назначения и этажности.

Область применения изделий устанавливает заказчик или проектирующая организация в зависимости от условий эксплуатации и нормативов эксплуатационных нагрузок в соответствии с действующими строительными нормами и правилами, а также градостроительными, пожарными, санитарными, экологическими и другими нормами с учетом требований настоящего стандарта и рекомендаций изготовителя.

Изделия предназначены для эксплуатации при температуре от минус 50 °С до плюс 80 °С (климатическое исполнение изделий отвечает группе УХЛ 1 по ГОСТ 15150) в нормальной, слабо- или среднеагрессивной атмосферной среде.

Требования к изделиям в части их крепления к несущим строительным конструкциям устанавливают в рабочей проектно-конструкторской документации на строительство с учетом значений и характера эксплуатационных нагрузок, характеристик стеновых материалов и результатов натурных испытаний.

Стандарт может быть применен при разработке проектной документации на строительство с применением навесных фасадных конструкций и для сертификации изделий.

2 НОРМАТИВНЫЕ ССЫЛКИ

Нормативные ссылки, использованные в настоящем стандарте, приведены в приложении А.

3 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1 Общие положения

3.1.1 Комплекты крепежных стальных изделий должны соответствовать требованиям настоящего стандарта, договоров на поставку и изготавливаться по конструкторской и технологической документации, утвержденной предприятием-изготовителем в установленном порядке.

Примечание. За комплект крепежных стальных изделий принимают набор изделий, имеющих общее эксплуатационное назначение и предназначенных для сборки определенной навесной фасадной конструкции (фасадной системы) на несущих стенах здания (сооружения).

Формирование спецификации комплекта крепежных стальных изделий для конкретного объекта производится на стадии проектирования навесной фасадной системы (НФС) с воздушным зазором данного объекта.

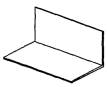

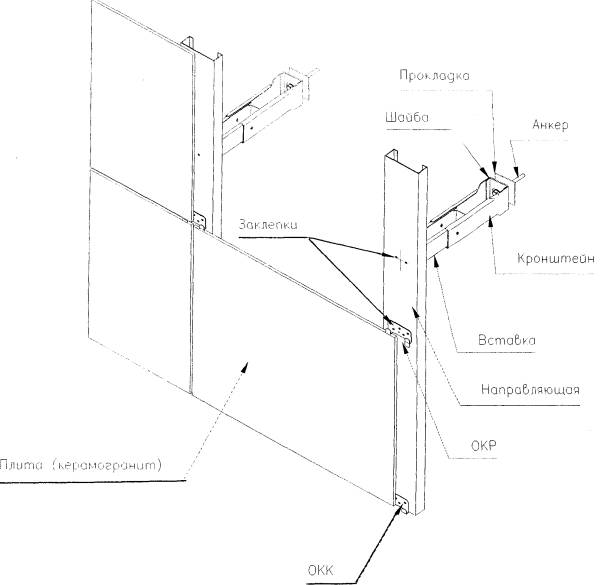

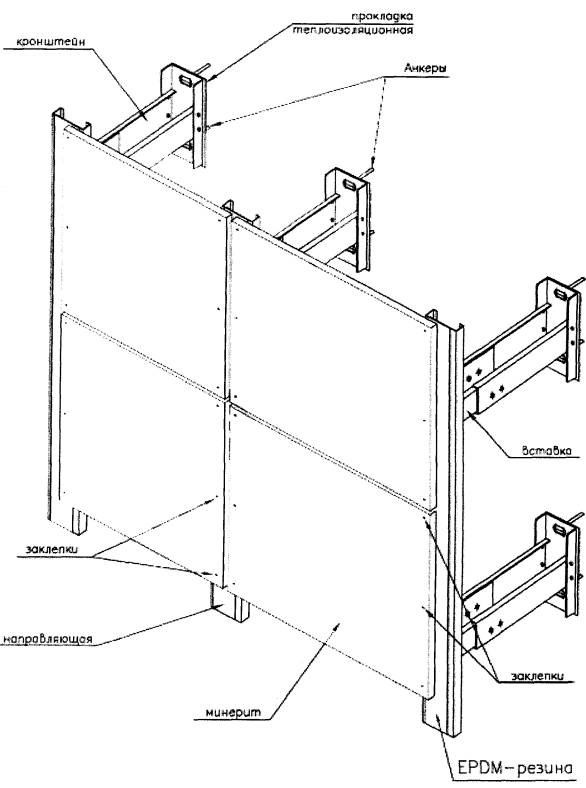

3.1.2 Конструкция изделий в собранном виде представляет собой систему вертикальных (или горизонтальных) направляющих, установленных на стене здания при помощи кронштейнов и предназначенных для навески элементов облицовки. Детали изделий соединяют между собой посредством сварных или неподвижных заклепочных соединений. Конструкция предусматривает также телескопические и заклепочные подвижные соединения деталей, обеспечивающие возможность компенсации фактических отклонений монтажных размеров от заданных в проекте. Принципиальные схемы фрагментов навесных фасадных конструкций приведены на рис.1 и рис.2.

Рис.1. Принципиальная схема фрагмента фасадной конструкции с облицовкой керамогранитными плитами (видимое крепление с использованием кляммеров)

Рис.2. Принципиальная схема фрагмента фасадной конструкции с облицовкой кассетами (панелями) из композитных материалов или металла (скрытое крепление на скобах)

3.1.3 Комплекты крепежных стальных изделий должны выдерживать расчетные эксплуатационные нагрузки и воздействия, в том числе от ветрового давления, обледенения и веса навесной фасадной конструкции.

Прочностные и геометрические параметры фасадной системы (пролёты направляющих, шаги и вылеты кронштейнов, марки сталей и крепежных изделий, спецификации и т.п.) устанавливают в рабочей документации на строительство объектов согласно заданных значений эксплутационных нагрузок и их характера, зафиксированных в задании, выданном Заказчиком.

При проектировании, изготовлении и монтаже фасадных конструкций следует учитывать требования соответствующих СНиП, ГОСТ (Приложение А), а также требования других градостроительных, пожарных, санитарных, экологических нормативно-технических документов.

3.1.4 Механические прочностные характеристики изделий обеспечиваются как самой конструкцией (принятыми техническими решениями), так и расчетами при их проектировании. Проверка механических прочностных характеристик изделий проводится в составе фрагмента навесной фасадной конструкции на соответствие требованиям, характерным для конкретного объекта, изложенным в договоре на поставку.

3.1.5 Комплекты крепежных стальных изделий классифицируют: по виду облицовочного материала фасадной конструкции:

- для облицовки плитами из керамики или керамогранита (К);

- для облицовки фибро- или асбоцементными плитами (Ф);

- для облицовки плитами из натурального или искусственного камня (НК);

- для облицовки кассетами (К) или панелями (П) из композитных материалов (К) или металла (М);

по варианту расположения направляющих:

- вертикальное (В);

- горизонтальное (Г);

по применяемому материалу основных конструктивных деталей:

- из коррозионностойкой стали (1);

- из оцинкованной стали с порошковым покрытием (2);

по способу соединения сборочных деталей:

- сварные (на точечной контактной сварке);

- клепаные;

- комбинированные;

по виду крепления облицовки: видимое (В) или невидимое - скрытое (С);

по варианту кляммерного крепления: с неподвижными или с подвижными зажимами;

по допускаемой при эксплуатации изделий степени агрессивности окружающей среды: неагрессивная, слабоагрессивная, среднеагрессивная (в том числе городская промышленная и городская приморская).

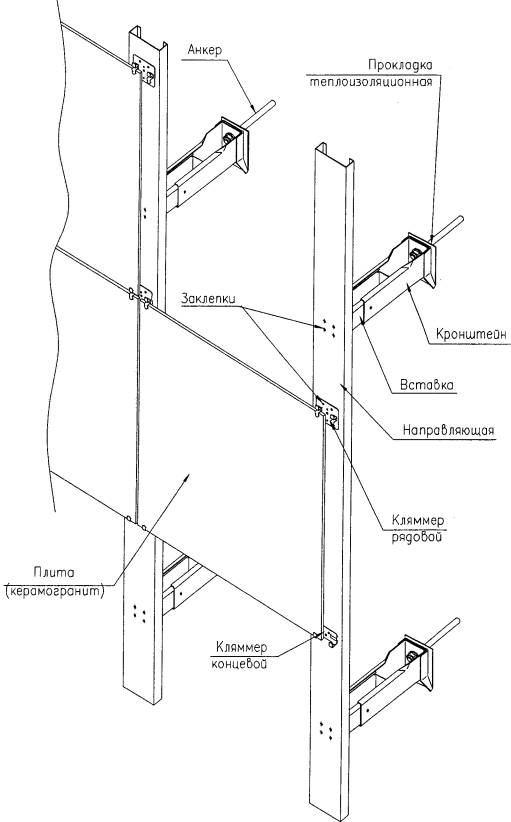

3.1.6 Схема условного обозначения системы крепежных изделий:

Примечание. Структура условного обозначения может уточняться в технической документации изготовителя.

Примеры условного обозначения:

Комплект крепежных изделий для навесной фасадной конструкции с воздушным зазором с утеплителем (Т), с облицовкой плитами из натурального камня (НК) с видимым креплением элементов облицовки (В), с вертикальным расположением

направляющих (В) из коррозионностойкой стали (1):

СО Т-НКВ-В1 СТО 75298253-001-2006

Комплект крепежных изделий для навесной фасадной конструкции с воздушным зазором с утеплителем (Т) с облицовкой плитами из керамогранита (К), с видимым креплением элементов облицовки (В), с вертикальным расположением направляющих (В) из коррозионностойкой стали (1):

СО Т - KB- В1 СТО 75298253-001-2006

Комплект крепежных изделий для навесной фасадной конструкции с воздушным зазором с утеплителем (Т), с облицовкой фиброцементными плитами (Ф), со скрытым креплением элементов облицовки (С), с вертикальным расположением направляющих (В) из коррозионностойкой стали (1):

СО Т - ФС- В1 СТО 75298253-001-2006

Комплект крепежных изделий для навесной фасадной конструкции с воздушным зазором, без утеплителя, с облицовкой кассетами (К) из композитного материала (К) со скрытым креплением элементов облицовки (С), с вертикальным расположением направляющих (В) из оцинкованной стали (2):

СО - ККС- В2 СТО 75298253-001-2006

Условное обозначение комплектов крепежных изделий может уточняться в технической документации изготовителя, что должно быть соответственно отражено в маркировке, в сопроводительной документации и в паспорте на изделие).

В заказе (договоре) на изготовление изделий должно быть приведено описание конструкции изделий: способ соединения конструкционных деталей, диапазон выноса направляющих, вариант кляммерного крепления и др., а также другие требования, отражающие специфику и позволяющие проводить их точную идентификацию.

3.1.7 Рекомендации по применению, монтажу и эксплуатации изделий приведены в Приложении В.

3.1.8 При проектировании НФС статический расчёт системы проводят в соответствии с рекомендациями по проектированию НФС (ЦНИИЭП жилища), требованиями СНиП, сводом правил по проектированию и материалами технических свидетельств.

3.2 Спецификация, размеры и предельные отклонения

3.2.1 Спецификация, конструкция и основные размеры изделий приведены в приложении Б. Принятая конструкция и размеры несущих изделий должны быть подтверждены прочностными расчетами и испытаниями.

3.2.2 Номинальные размеры изделий и предельные отклонения от них устанавливают в рабочих чертежах технической документации предприятия-изготовителя.

Предельные отклонения от номинальных размеров изделий не должны превышать значений, приведенных в табл.1.

Таблица 1

|

Наименование изделия |

Размер |

Значение предельного отклонения, мм |

|

Кронштейн (ОК) |

Длина: от 50 мм до 120 мм |

±1,0 |

|

св. 120 мм до 180 мм |

±1,25 |

|

|

св. 180 мм до 250 мм |

±1,45 |

|

|

св. 250 мм |

±1,6 |

|

|

Ширина (внутренний размер профиля)* |

+0,5 |

|

|

Высота (внутренний размер профиля)* |

+0,5 |

|

|

Вставка (ОВ) |

Длина: от 80 мм до 120 мм |

±1,0 |

|

св. 120 мм до 180 мм |

±1,25 |

|

|

св. 180 мм |

±1,45 |

|

|

Ширина (наружный размер профиля)* |

-0,5 |

|

|

Высота (наружный размер профиля) * |

-0,5 |

|

|

Направляющая |

Длина (до 4500 мм, рекомендуемый размер 2400-3000 мм) |

±4,0 |

|

Ширина (внутренний размер)* |

+2,0 |

|

|

Высота (внутренний размер) * |

+ 1,5 |

|

|

Все детали комплекта |

Размеры отверстий*: под заклепки; |

+0,2 |

|

под дюбели и др. |

+0,3 |

|

|

Все детали комплекта |

Размеры между осями отверстий* |

±0,5 |

|

Все детали комплекта |

Свободные размеры* |

±2 |

|

* - размеры устанавливают в рабочих чертежах Примечание. Предельные отклонения по толщине стенок изделий должны соответствовать предельным отклонениям по толщине исходных материалов, установленных в НД на эти материалы, указанные в рабочих чертежах изделий, но не более ± 0,2 мм. Значения предельных отклонений по толщине не распространяются на места изгиба. |

||

3.2.3 Отклонения от продольной прямолинейности ребер профильных изделий не должны превышать 1,0 мм на 1,0 м длины.

3.2.4 Отклонения от плоскостности (скручивание) не должны превышать 1,0 мм на 1,0 м длины профиля изделия.

3.2.5 Отклонение от прямого угла смежных сторон изделий (в том числе при жестком соединении сборочных деталей) не должно превышать 2,0°.

3.2.6 Значения радиусов внутреннего закругления должны быть в пределах (1,0-2,0)Т - толщины стенки сгибаемой детали.

3.2.7 Должен обеспечиваться заход вставки в неподвижную часть кронштейна без применения дополнительного инструмента. Зазор между сопрягаемыми изделиями (кронштейн и вставка) должен быть менее 1,0 мм (при заходе вставки в кронштейн (35 ± 1) мм).

3.2.8 Телескопическое соединение кронштейнов и вставок должно обеспечивать вынос направляющих в диапазоне 50-425 мм в зависимости от проектно-конструкторского решения.

3.3 Характеристики

3.3.1 Виды соединений изделий (сборочных деталей) приведены в табл.2. Варианты соединений, принятые в конкретных фасадных конструкциях, устанавливают в проектно-конструкторской документации на эти конструкции.

|

Наименование |

Вид соединения |

|

Соединение сборочных деталей кронштейна |

Коррозионностойкая сталь аустенитного класса - сварное или клепаное Коррозионностойкая сталь ферритного класса - клепаное Оцинкованная сталь - клепаное |

|

Соединение кронштейна и вставки* |

Во всех случаях - телескопическое соединение, жестко фиксируемое в конечном положении двумя или четырьмя заклепками (в соответствии с проектной документацией) |

|

Соединение деталей вставки (только для вставок с компенсатором)* |

Шарнирное - на двух заклепках |

|

Соединение вставки и направляющей* |

Во всех случаях - клепаное, жестко фиксируемое двумя или четырьмя заклепками (в соответствии с проектной документацией) |

|

Соединение направляющей и кляммеров (зацепов, скоб)* |

Во всех случаях - клепаное, жестко фиксируемое двумя, тремя или четырьмя заклепками (в соответствии с проектной документацией) |

|

Соединение изделий*: стойка и полка углового элемента, накладка, уголок, скоба в направляющую |

Во всех случаях - клепаное, по проектной документации |

|

*- жесткую фиксацию соединения осуществляют на строительном объекте. Примечания: 1. Крепление облицовочных плит (панелей) кляммерами должно быть достаточно жестким (с использованием пружинистых свойств кляммеров). Люфты в соединениях не допускаются. 2. Вставки в неподвижную часть кронштейна должны вставляться плотно, от руки, без применения какого-либо инструмента. |

|

3.3.2 Требования к клепаным соединениям, выполняемым на строительном объекте согласно техническим рекомендациям ООО «ОЛМА» и контролируемым путем проведения квалификационных, типовых и сертификационных (периодических) испытаний при изготовлении комплектов изделий.

3.3.2.1 Клепаные соединения должны обеспечивать плотное, безлюфтовое соединение деталей при расчетных значениях эксплуатационных нагрузок.

Образование отверстий следует производить штамповкой или сверлением. Для высотного строительства (здания свыше 75 м) образование отверстий рекомендуется производить сверлением.

3.3.2.2 Узел крепления кронштейна и направляющей должен выдерживать срезающее усилие (кг), не менее:

- при соединении на двух заклепках............... 600;

- при соединении на четырех заклепках......... 850.

3.3.2.3 Клепаное соединение на стальной заклепке наружным диаметром 4 мм (например, заклепка А2/А2 4,0´8 - ММА, Италия) при соединении стальных деталей с толщиной стенок 1,2 мм должно удовлетворять следующим требованиям:

- усилие на односторонний срез (две пластины), Н 1600;

- усилие на симметричное растяжение, Н 1400;

- усилие на несимметричное растяжение, Н 1100.

3.3.2.4 Кляммерный зацеп под нижнюю часть элемента облицовки должен выдерживать приложение вертикальной нагрузки, значение которой не менее чем в 1,5 раза превышает расчетное значение нагрузки (расчетное значение нагрузки включает в себя массу облицовочного элемента и массу льда при его обледенении), без остаточного люфта в клепаном соединении. Провисание контрольного образца облицовочного элемента (по отношению к его положению до приложения нагрузки) не должно превышать 2 мм.

3.3.3 Требования к сварным и клепаным соединениям, выполняемым в заводских условиях.

3.3.3.1 Сварные соединения выполняют способом контактной точечной сварки по технологической карте, утвержденной главным технологом предприятия-изготовителя.

Места соединений не должны иметь микротрещин, пережегов, признаков деструкции граничных участков. Диаметр сварного ядра не должен отличаться от размера, заданного в технологической карте, более чем на 15%. Наличие цветов побежалости на наружной поверхности сварных швов не регламентируется.

3.3.3.2 Сварное соединение стальных пластин толщиной 1,2 мм на одной точечной сварке должно удовлетворять следующим требованиям:

- усилие на срез, Н, не менее 7000;

- усилие на симметричное растяжение, не менее 5600;

- усилие на несимметричное растяжение, не менее 3100.

3.3.4 Кронштейн должен выдерживать в закрепленном рабочем положении приложение вертикальной нагрузки (Р), кг, на расстоянии вылета (S), мм, без остаточного люфта и признаков разрушения соединений:

- при S = 100 мм клепаных: Р = 100 кг; сварных: Р = 150 кг

- при S = 150 мм Р = 67кг; Р =100кг;

- при S = 200 мм Р = 50 кг; Р = 75 кг;

- при S = 250 мм Р = 40 кг; Р = 60 кг;

- при S = 300 мм Р = 34 кг; Р = 45 кг

Остаточное деформационное провисание не должно превышать 2 мм.

3.3.5 Фрагмент комплекта крепежных стальных изделий с установленными облицовочными элементами (рис.3) должен выдерживать приложение нагрузок:

- вертикальной нагрузки, превышающей в 1,5 раза расчетное значение нагрузки (расчетное значение нагрузки включает в себя общую массу облицовочных элементов и массу льда при их обледенении), приложенной к центрам элементов;

- горизонтальной нагрузки, приложенной к центрам элементов в направлении «от стены», значением, определяемым из расчета по условиям проектной документации на конкретный строительный объект (имитация наибольшего ветрового давления).

После снятия нагрузки конструкция должна сохранять свою целостность и работоспособность: соединения не должны иметь разрушений и остаточных люфтов, провисание элементов облицовки по отношению к их положению до приложения нагрузки не должно превышать 2 мм.

3.3.6 Внешний вид изделий должен соответствовать образцам-эталонам, утвержденным в установленном порядке.

Трещины, завалы, закаты, глубокие риски, заусенцы на торцах, слой окалины и ржавчины и другие существенные повреждения на поверхности деталей не допускаются. Незначительные шероховатость, забоины, вмятины, мелкие риски, тонкий слой окалины и другие дефекты, не различимые невооруженным взглядом с расстояния 1 м, допускаются в том случае, если их наличие не выводит толщину стенки поперечного сечения профиля за пределы допускаемых отклонений.

3.3.7 Поверхности деталей из оцинкованной углеродистой стали дополнительно защищают полимерным порошковым покрытием по ГОСТ 9.401, требования к которому приведены в табл.3.

Таблица 3

|

Наименование показателя |

Единица измерения |

Значение показателя |

|

Толщина покрытия, не менее |

мкм |

45 |

|

Адгезия, не более |

баллы |

2 |

|

Твердость по Бухгольцу, не менее* |

усл. единицы |

80 |

|

Эластичность при изгибе, не более* |

мм |

5 |

|

Коррозионная стойкость: - в нейтральном солевом тумане; - тест МАХА |

ч |

1000 48 |

|

*- справочные значения Примечание. Требования к поверхностям перед нанесением покрытий устанавливают в технической документации согласно требованиям ГОСТ 9.301, ГОСТ 9.402 и СНиП 2.03.11-85. |

||

3.3.8 По согласованию с потребителем или по требованиям проектно-конструкторской документации крепежные изделия комплектов могут быть дополнительно защищены лакокрасочными покрытиями по ГОСТ 9.032.

3.3.8.1 Выбор и технические требования к лакокрасочным покрытиям принимают в зависимости от условий эксплуатации изделий по ГОСТ 9.401 (покрытия не ниже УХЛ 1) и ГОСТ 9.032. Толщину лакокрасочного покрытия и порядок контроля этого показателя устанавливают в технической документации на изготовление изделий, при этом значение толщины покрытия не должно быть менее значений, указанных в табл. 29 СНиП 2.03.11-85.

3.3.8.2 Лакокрасочные покрытия должны быть стойкими (коррозионностойкими) к воздействию знакопеременной температуры, влажности и химических сред (степень воздействия которых зависит от условий эксплуатации изделий).

3.3.8.3 Лакокрасочные покрытия должны иметь прочность сцепления (адгезию) с поверхностью не более 2-го балла по методу решетчатых надрезов по ГОСТ 15140.

3.3.8.4 Требования к поверхностям перед нанесением покрытий устанавливают в технической документации согласно требованиям ГОСТ 9.032, ГОСТ 9.402.

3.3.9 Порошковые полимерное и лакокрасочные покрытия должны соответствовать VII классу по ГОСТ 9.032. Не допускаются дефекты покрытия, влияющие на его защитные свойства (проколы, кратеры, сморщивание и другие).

Внешний вид и цвет порошковых полимерных и лакокрасочных покрытий оценивают путем сравнения с образцами-эталонами.

3.3.10 Для изоляции кронштейна от строительной конструкции на его контактную поверхность наклеивают паронит. По согласованию с потребителем допускается установка паронитовой прокладки в построечных условиях.

3.3.11 Комплекты крепежных деталей при эксплуатации должны быть устойчивы к температурно-влажностному воздействию и воздействию химически-агрессивных сред: слабоагрессивной или среднеагрессивной (в том числе, как варианты: городской промышленной и приморской).

Срок службы комплектов крепежных стальных изделий должен быть не менее срока, установленного в табл.4.

Таблица 4

|

Материал деталей |

Срок службы, лет, не менее, в условиях эксплуатации (характеристика среды по ГОСТ 9.039-74) |

||

|

Условно-чистая слабоагрессивная среда |

Городская промышленная среда средней агрессивности |

Городская приморская среда средней агрессивности |

|

|

Коррозионностойкая сталь аустенитного класса |

50 |

40 |

30* |

|

Коррозионностойкая сталь ферритного класса |

50 |

40 |

20 |

|

Оцинкованная углеродистая сталь с полимерным покрытием |

50 |

30 |

30 |

|

* в условиях приморской городской среды средней агрессивности при удалении от кромки морской воды от 500 м и более при применении стали 12Х18Н10Т - до 50 лет Примечание. Срок службы изделий в реальных условиях эксплуатации может быть увеличен на основании результатов контрольных обследований фасадных конструкций. При использовании стальных оцинкованных направляющих с полимерным покрытием рекомендуется через каждые 15 лет эксплуатации производить вскрытие отдельных участков фасадной системы для контроля состояния защитного покрытия. |

|||

3.3.12 Изделия должны быть безопасны при эксплуатации.

Возможность применения изделий в строительных конструкциях должна быть подтверждена заключениями соответствующих компетентных органов. Полимерные материалы должны иметь санитарно-эпидемиологическое заключение.

Эффективная удельная активность естественных радионуклидов в деталях изделий не должна превышать 370 Бк/к (справочный показатель).

3.3.13 Технические решения крепления изделий к несущим стеновым конструкциям устанавливают в проектно-конструкторской документации. Общие рекомендации по монтажу изделий и облицовочных материалов приведены в Приложении В.

3.3.14 Требования безопасности и охраны окружающей среды при производстве изделий, а также порядок их контроля должны отвечать требованиям действующей нормативной документации, санитарным, экологическим, пожарным и строительным нормам и правилам (устанавливают в технической документации изготовителя).

3.3.15 Техническая документация на комплекты крепежных стальных изделий должна проходить пожарную экспертизу в составе документации на системы навесных вентилируемых фасадов. Общие требования пожарной безопасности приведены в Приложении Г.

3.4 Требования к материалам

3.4.1 Материалы и комплектующие детали, применяемые для изготовления и комплектации изделий, должны соответствовать требованиям стандартов, технических условий, технических свидетельств, а также договоров на их изготовление (поставку).

3.4.2 Для изготовления изделий применяют тонколистовые холоднокатаные коррозионностойкие стали аустенитного класса (например, марок 12Х18Н10Т, 08Х18Н10 по ГОСТ 5582, 12Х15Г9НД по ТУ РМО-006/05) или ферритного класса (например, марок 12X17 по ГОСТ 5632-72, AISI 430 по техническому свидетельству Росстроя, 430-08X17 по ТУ РМО-001/05) толщиной 1,0-2,0 мм, а также оцинкованные углеродистые стали (например, марок 08ПС-ХП-КР-НР-1, 08ПС-ХП-МТ-НР-1 по ТУ 1121-003-39537762-05, ГОСТ 14918) толщиной 0,55-2,5 мм, с толщиной цинкового покрытия не менее 18 мкм и с последующим нанесением дополнительного полимерного покрытия. Допускается применение других марок сталей, не уступающих вышеуказанным по своим техническим характеристикам.

Марку стали устанавливают в рабочих чертежах технической документации предприятия-изготовителя.

3.4.3 Выбор марок стали для изделий должен быть подтвержден соответствующими испытаниями, расчетами, техническими свидетельствами, учитывающими эксплуатационные нагрузки и воздействия согласно строительным нормативам.

3.4.4 Технические показатели тонколистовой коррозионностойкой стали приведены в табл.5, холоднокатаной горячеоцинкованной углеродистой - в табл.6

Таблица 5

|

Наименование показателя |

Единица измерения |

Значение показателя |

|

|

Марка стали |

- |

12Х18Н10Т, 08Х18Н10, 12Х15Г9НД |

12X17, AISI430, 430-08X17 |

|

Класс стали |

- |

аустенитная |

ферритная |

|

Содержание углерода, не более |

% |

0,12 |

0,12 |

|

Временное сопротивление при растяжении, не менее |

МПа |

510 |

400 |

|

Предел текучести при растяжении, не менее |

МПа |

210 |

240 |

|

Относительное удлинение при разрыве, не менее |

% |

40 |

20 |

|

Коэффициент линейного расширения, не более |

1/°С |

12×10-6 |

|

Таблица 6

|

Наименование показателя |

Единица измерения |

Значение показателя |

|

Марка стали |

- |

08ПС-ХП |

|

Предел текучести при растяжении, не менее |

МПа |

230 |

|

Временное сопротивление растяжению, не менее |

МПа |

380 |

|

Относительное удлинение при разрыве, не менее |

% |

22 |

|

Коэффициент линейного расширения, не более |

1/°С |

12×10-6 |

|

Класс и толщина цинкового слоя, нанесенного с каждой стороны, не менее |

мкм |

1 класс 18 |

3.4.5 В клепаных соединениях сборочных деталей рекомендуется применять вытяжные стальные коррозионностойкие или оцинкованные заклепки с наружным диаметром 4 мм (4,0´8) по НД и (или) имеющие техническое свидетельство Госстроя. Основные прочностные характеристики заклепок должны быть не менее приведенных в табл.7.

|

Описание заклепки |

Расчетное допускаемое усилие на одну заклепку не менее, Н |

|

Цилиндрическая заклепка из оцинкованной углеродистой стали с однородной полукруглой головкой, внутри цилиндра расположен стальной стержень-баут с полукруглой головкой |

Растяжение..............1200 Срез..........................1000 |

|

Цилиндрическая заклепка из коррозионно-стойкой стали с полукруглой головкой, внутри цилиндра расположен стержень-баут из коррозионностойкой стали с полукруглой головкой |

Растяжение .........1900 Срез....................1600 |

Для сборки кассет из композитных материалов с алюминиевыми облицовками применяют вытяжные алюминиевые заклепки 5,0´12 по НД и (или) имеющие техническое свидетельство Госстроя.

3.4.6 Основные характеристики паронита (ГОСТ 481) приведены в таблице 8.

|

Наименование показателя |

Единица измерения |

Значение показателя |

|

Плотность |

г/см3 |

1,8-2,0 |

|

Толщина листа |

мм |

2,0 |

|

Условная прочность при разрыве, не менее |

МПа |

18 |

|

Сжимаемость при давлении 35 МПа |

% |

5-15 |

|

Восстанавливаемость после снятия давления 35 МПа, (350 кгс/см2), не менее |

% |

35 |

3.4.7 Полимерные окрасочные материалы должны иметь санитарно-эпидемиологическое заключение органов Санэпиднадзора, подтверждающее возможность их применения в строительстве

3.5 Комплектация, маркировка и упаковка

3.5.1 Комплект изделий должен включать набор деталей, необходимых для монтажа фасадной конструкции, в соответствии со спецификацией проектно-конструкторской документации. Потребитель (заказчик) может исключить из комплекта поставки отдельные типовые детали (заклепки, уголки и др.) и провести их комплектацию собственными силами (обеспечивая при этом проведение необходимых испытаний согласно настоящему стандарту).

3.5.2 Комплект поставки изделий определяют в условиях договора (заказа) на поставку изделий.

3.5.3 По согласованию с потребителем в комплект поставки могут входить облицовочные детали и изделия, монтажные детали для крепления изделий к стенам, теплоизоляционные и другие материалы. Рекомендуется включать в комплект поставки шаблоны для сверления отверстий под заклепки в условиях строительства.

3.5.4 К каждому комплекту изделий должна прикладываться инструкция (рекомендации) по монтажу и эксплуатации изделий, а также сопроводительный документ о качестве.

3.5.5 По требованию потребителя на конструктивные изделия может быть нанесена маркировка согласно конструкторской документации.

3.5.6 Маркировка упаковки должна содержать следующие сведения:

- наименование и адрес предприятия-изготовителя;

- наименование и условное обозначение изделия;

- число изделий в упаковке;

- штамп службы технического контроля;

- дата упаковки (месяц, год).

Допускается указывать в маркировке другие дополнительные сведения (например, массу нетто, сведения о сертификации и др.).

3.5.7 Упаковка изделий должна обеспечивать их сохранность при транспортировании и хранении.

3.5.8 Требования к упаковке устанавливают в договоре на поставку изделий (например, в картонных коробках, в полиэтиленовых мешках и др.).

4 ПРАВИЛА ПРИЕМКИ

4.1 Комплекты крепежных стальных изделий должны быть приняты службой технического контроля предприятия-изготовителя на соответствие требованиям настоящего стандарта, конструкторской документации, а также условиям, определенным в договоре на изготовление и поставку изделий.

4.2 Комплекты принимают партиями изделий. За партию принимают число однотипных изделий, отгружаемых по конкретному заказу, оформленное одним документом о качестве, подтверждающим соответствие качества изделий требованиям настоящего стандарта.

Потребитель может принимать за партию изделий число изделий в объеме комплекта (заказа), указанного в договоре на изготовление и поставку изделий.

4.3 Для проверки соответствия изделий требованиям, установленным в настоящем стандарте и нормативной документации на изделия конкретных типов, проводят:

- входной контроль материалов и комплектующих изделий;

- операционный контроль;

- приемочный контроль (приемосдаточные испытания) готовой продукции;

- периодические испытания изделий;

- сертификационные испытания;

- типовые испытания;

- квалификационные испытания при постановке изделий на производство.

4.4 Порядок проведения входного контроля и операционного контроля на рабочих местах должен быть установлен в технологической документации.

4.5 Приемочный контроль (приемосдаточные испытания) и периодические испытания изделий проводят в соответствии с табл. 9.

|

Наименование показателя |

Номер пункта требования |

Вид испытаний |

Периодичность контроля, не реже |

Номер пункта метода испытаний |

|

|

Приемочный контроль |

Периодические испытания |

||||

|

1. Геометрические размеры, отклонения размеров и формы |

+ |

- |

Каждая партия |

||

|

2. Комплектация, маркировка, упаковка |

+ |

- |

|||

|

3. Соединение вставки и кронштейна |

+ |

- |

|||

|

4. Внешний вид, в том числе внешний вид и цвет покрытий и визуальный контроль сварки |

+ |

- |

Каждая партия |

||

|

5. Качество покрытия (толщина* и адгезия) |

+ |

(+)* |

Каждая партия (комплект) |

||

|

6. Коррозионная стойкость** |

- |

(+)** |

(+)** |

||

|

7. Механические показатели клепаных и сварных соединений |

+ |

(+)* |

Каждый комплект |

||

|

- |

(+)* |

(+)* |

|||

|

Примечания: 1. (+)* - показатели подтверждают путем проведении квалификационных, типовых и сертификационных испытаний но не реже 1 раза в 2 года» 2. (+)** - срок службы изделий по коррозионной стойкости (п. 3.3.11) подтверждают только при проведении квалификационных и типовых испытаний |

|||||

4.6 Приемочный контроль качества готовых изделий (кроме п.5 и 7 таблицы 9) при размере партии до 100 шт. проводят на пяти образцах. Если хотя бы один образец не удовлетворяет требованиям стандарта хотя бы по одному показателю, партию принимают поштучно. При размере партии более 100 шт. следует проводить приемочный контроль по плану контроля изделий, указанному в табл. 10.

Отбор образцов для испытаний проводят методом случайного отбора изделий из партии.

Таблица 10

|

Объем партии изделий, шт. |

Выборка |

Объем выборки, шт. |

Приемочные и браковочные числа |

|||

|

Для значительных дефектов |

Для малозначительных дефектов |

|||||

|

100-499 |

1 |

15 |

0 |

2 |

0 |

2 |

|

2 |

15 |

0 |

1 |

1 |

2 |

|

|

500-999 |

1 |

25 |

0 |

2 |

1 |

3 |

|

2 |

25 |

1 |

2 |

2 |

3 |

|

|

Свыше 1000 |

1 |

40 |

1 |

3 |

2 |

4 |

|

2 |

40 |

1 |

2 |

3 |

4 |

|

|

Примечания: 1. В общем случае, к значительным дефектам относят дефекты, ведущие к потери эксплуатационных характеристик, неустранимые без замены части изделия: критическое превышение предельных отклонений размеров от установленных в НД, дефекты сварного соединения и др. К малозначительным дефектам относят устранимые дефекты: незначительные повреждения поверхности, незначительные превышения предельных отклонений размеров и др. 2. Изделия из партии отбирают методом случайного отбора (ГОСТ 18321, с уточнением). |

||||||

4.7 Партию изделий принимают, если количество дефектных изделий в первой выборке меньше или равно приемочному числу, и бракуют без назначения второй выборки, если количество дефектных изделий равно или превышает браковочное число. Если количество дефектных изделий в первой выборке больше приемочного числа, но меньше браковочного, переходят ко второй ступени контроля и производят вторую выборку. Партию изделий принимают, если количество дефектных изделий во второй выборке меньше или равно приемочному числу, и бракуют, если количество дефектных изделий во второй выборке больше приемочного числа при контроле как значительных, так и малозначительных дефектов.

Забракованная партия может быть вторично представлена на приемку после устранения выявленных дефектов и проведения сплошного контроля.

4.8 Приемочный контроль (приемосдаточные испытания) проводит служба качества предприятия-изготовителя не реже 1 раза в смену (кроме п.5 и 7 таблицы 9).

Порядок проведения этих видов испытаний уточняют в технологической документации (регламенте качества) на конкретные виды изделий.

4.9 Приемо-сдаточные испытания по п.5 и 7 таблицы 9 (пункты 3.3.8.3 и 3.3.4) проводят для каждого комплекта (заказа). Испытания проводят на трех образцах изделий. Испытания по п. 3.3.8.1 проводят также на трех образцах изделий. Если хотя бы одно испытание имеет отрицательный результат, проводят повторные испытания на удвоенном числе образцов. В случае неудовлетворительного результата хотя бы одного повторного испытания вся партия деталей бракуется.

4.10 Периодические испытания изделий проводят не реже одного раза в два года. Испытания проводят на образцах изделий, прошедших приемочный контроль. Для проведения периодических испытаний отбирают не менее 3 изделий. В случае отрицательного результата испытаний хотя бы по одному показателю, хотя бы одного образца, следует проводить повторные испытания удвоенного количества изделий по показателю, имевшему отрицательный результат. При неудовлетворительных результатах повторных испытаний считается, что изделия не выдержали периодических испытаний.

По требованию потребителя или контролирующих органов допускается проводить внеплановые испытания изделий.

4.11 Типовые испытания изделий проводят после внесения принципиальных изменений в конструкцию, материалы или технологию изготовления для оценки эффективности и целесообразности внесения изменений. Объем типовых испытаний определяется характером внесенных изменений. Типовые испытания проводят по программе, утвержденной руководителем предприятия-изготовителя.

4.12 Квалификационные испытания изделий проводят при постановке продукции на производство в соответствии с ГОСТ 15.001 по всем показателям, установленным в настоящем стандарте, по программе, утвержденной руководителем предприятия-изготовителя.

4.13 В обоснованных случаях допускается совмещать проведение сертификационных, типовых и квалификационных испытаний.

4.14 Квалификационные, типовые, сертификационные и периодические испытания проводят в испытательных центрах (лабораториях), аккредитованных на право проведения указанных испытаний. По результатам испытаний оформляется протокол испытаний. Этим видам испытаний подвергают изделия прошедшие приемочный контроль.

4.15 Каждая партия изделий сопровождается документом, подтверждающим соответствие качества изделий требованиям настоящего стандарта. В документе указывают:

- наименование предприятия-изготовителя, его адрес;

- номер настоящего стандарта;

- номер заказа (договора) на изготовление изделий;

- наименование и условное обозначение изделий;

- гарантии предприятия-изготовителя;

- штамп предприятия-изготовителя;

- штамп ОТК.

4.16 Потребитель имеет право проводить контрольную проверку изделий, применяя установленные настоящим стандартом правила приемки и методы контроля.

Приемка изделий потребителем не освобождает изготовителя от ответственности при обнаружении скрытых дефектов, приведших к нарушению эксплуатационных характеристик изделий в течение гарантийного срока службы.

4.17 Приемку по качеству клепаных и других соединений, выполняемых на строительным объекте (с учетом технических рекомендаций ООО «ОЛМА»), производят силами и по технической документации организации, осуществляющей монтаж фасадной системы, согласованной контролирующими органами.

5 МЕТОДЫ ИСПЫТАНИЙ

5.1 Общие требования

Изделия должны быть испытаны на соответствие требованиям настоящего стандарта, конструкторской документации и условиям договоров (контрактов) на их изготовление.

Допускается использование других средств измерения, кроме указанных в настоящем разделе, обеспечивающих необходимую точность измерения и поверенных (калиброванных) в установленном порядке.

Входной контроль материалов и комплектующих покупных изделий проводят путем проверки их соответствия сопроводительной документации. В необходимых случаях входной контроль материалов и комплектующих покупных изделий проводят путем проверки соответствия их характеристик требованиям договоров на их поставку и нормативно-технической документации с использованием методов контроля, установленных в НТД.

Отобранные согласно разделу 4 образцы испытывают при температуре (20 ± 10)°С, если нет других указаний в технологической документации. Перед проведением испытаний образцы рекомендуется выдерживать при этой же температуре в течение 2-3 часов.

5.2 Методы контроля при приемосдаточных испытаниях

5.2.1 При выполнении измерений линейных размеров, а также отклонений от номинальной формы деталей следует руководствоваться требованиями ГОСТ 26433.0, ГОСТ 26433.1.

Размеры и предельные отклонения от них определяют при помощи металлической измерительной рулетки 2 или 3 класса по ГОСТ 7502, металлической линейки по ГОСТ 427, штангенциркуля по ГОСТ 166, угольников поверочных по ГОСТ 3749, угольников с нониусом по ГОСТ 5378.

При определении отклонений от номинальных размеров поперечного сечения деталей измерения производят на расстоянии 40-500 мм от торца элемента штангенциркулем по ГОСТ 166. Для измерений отклонений от заданного угла реза используют угольник по ГОСТ 3749, линейку по ГОСТ 427, набор щупов по НД или угольник с нониусом по ГОСТ 5378.

Длину деталей изделий определяют металлической рулеткой по ГОСТ 7502.

5.2.2 Отклонения от прямолинейности кромок определяют путем приложения строительного уровня с допуском плоскостности не менее 9-й степени точности по ГОСТ 9416 к кромке испытываемого изделия и измерением наибольшего зазора при помощи линейки по ГОСТ 427 или набора щупов по НД. Измерения проводят выборочно на каждой кромке. За результат испытания принимают значение наибольшего отклонения.

5.2.3 Отклонения от перпендикулярности смежных сторон изделий определяют при помощи угольника по ГОСТ 3749 и набора щупов по наибольшему зазору или угольником с нониусом по ГОСТ 5378.

5.2.4 Диаметр отверстий и расстояние между ними проверяют калибрами в соответствии с требованиями, установленными в конструкторско-технологической документации.

5.2.5 Соединение вставки и кронштейна проверяют вручную. Посадка должна быть плотной. Детали должны собираться без применения дополнительного инструмента (например, молотка). Зазор между сопрягаемыми изделиями (кронштейн и вставка) определяют при помощи набора щупов по НТД.

5.2.6 Маркировку, упаковку и комплектность поставки проверяют визуально.

5.2.7 Внешний вид изделий проверяют визуально на соответствие требованиям настоящего стандарта, конструкторской документации и образцу-эталону, утвержденному в установленном порядке.

Глубину дефектов, при необходимости, определяют контрольной зачисткой или с помощью профилометра по ГОСТ 19300.

Шероховатость поверхности определяют по ГОСТ 19300 или путем визуального сравнения по образцам шероховатости по ГОСТ 15612.

5.2.8 Внешний вид порошковых и лакокрасочных покрытий проверяют визуально невооруженным глазом при освещенности не менее 300 лк с расстояния 50-60 см в соответствии с требованиями ГОСТ 9.032. Покрытие не должно иметь дефектов, влияющих на его защитные свойства: пропусков, пузырей, трещин и др.

Цвет покрытия определяют визуально сравнением с образцом-эталоном, утвержденным руководителем предприятия-изготовителя.

Порядок определения толщины нанесенных лакокрасочных материалов устанавливают в конструкторско-технологической документации (рекомендуется использование магнитного толщиномера с диапазоном измерения не менее 0 - 1 мм и погрешностью не более 10%).

5.2.9 Адгезию порошковых и лакокрасочных покрытий проверяют методом решетчатых надрезов по ГОСТ 15140.

5.2.10 Визуальный контроль качества сварки на соответствие требований п.3.3.3.1 проводят при помощи лупы 4-10Х по НД при освещенности не менее 300 лк.

5.2.11 Приемосдаточные статические механические испытания несущей способности изделий по п.3.3.4 проводит служба технического контроля предприятия-изготовителя по каждому комплекту изделий. Показатели изделий по п.п.3.3.2.1, 3.3.2.4, 3.3.5 подтверждают при проведении квалификационных, типовых и сертификационных испытаний.

5.2.11.1 Испытания проводят на трех образцах (а по п.3.3.5 на одном образце) из числа прошедших приемочный контроль по всем другим показателям.

Испытания проводят по схемам, приведенным на рис.3А, 3Б, 3В. Монтаж образцов изделий к стене (или к специальной опорной панели, раме) производят в их рабочем положении заведомо прочно при помощи инвентарных деталей крепления, например, анкерными дюбелями, болтами (оценка несущей способности деталей крепления не входит в программу испытаний). Допускается для проведения испытаний производить монтаж образцов изделий в горизонтальной плоскости.

Клепаные соединения деталей узлов, которые предполагается исполнять в построечных условиях, выполняют при сборке узлов на заклепках и по технологии согласно рекомендациям по монтажу с применением стандартного строительного инструмента.

5.2.11.2 Вертикальную нагрузку при испытаниях по схемам 3А и 3Б (навешивание груза заданной массы) прикладывают через стальной трос вручную или при помощи домкратов с контролем величины нагрузки через динамометры.

При ручном приложении весовой нагрузки используют грузы общей массой с допускаемым превышением расчетного значения нагрузки не более чем на 10%.

Вертикальную нагрузку по схеме 3В прикладывают при помощи домкратов через тросы с динамометрами любого типа (с погрешностью измерений не более 5%). Для создания нагрузки допускается применение других исполнительных механизмов (например, гидроцилиндров с манометрами), обеспечивающих заданную погрешность измерения. Во всех случаях нагрузку прикладывают по осям симметрии деталей.

Величину вертикальной нагрузки устанавливают согласно п.п. 3.3.2.1, 3.3.2.4, 3.3.4, 3.3.5.

5.2.11.3 При испытаниях по схемам 3Б и 3В вместо облицовочных элементов допускается использовать стальные пластины с толщиной и массой, равной толщине и массе облицовочного элемента (величину массы регулируют высверливанием симметричных отверстий в пластине). Испытания проводят при максимально допустимом вылете вставки из кронштейна (заход вставки в кронштейн 35 мм).

5.2.11.4 Горизонтальную нагрузку по схеме испытаний 3В устанавливают исходя из расчетной ветровой нагрузки, принятой в проектно-конструкторской документации на фасадную конструкцию конкретного строительного объекта с повышающим коэффициентом 1,5.

5.2.11.5 Скорость (время) приложения вертикальной и горизонтальной нагрузок не регламентируется.

5.2.11.6 Приложение нагрузок по каждому виду испытаний повторяют три раза с интервалом 7-10 мин. После каждого приложения нагрузки образцы осматривают. Образцы должны выдерживать нагрузку, сохраняя свою целостность; люфт в клепаных соединениях не допускается. Результат испытаний признают удовлетворительным, если все три образца (а по п.3.3.5 один образец), испытанные по схемам 3А, 3Б, 3В, по окончанию испытаний имели положительный результат согласно условиям п.3.3.2.1, 3.3.2.4, 3.3.4 и 3.3.5 соответственно.

5.2.12 Испытания по п.5.2.11 проводят по методике, разработанной в установленном порядке.

5.3 Методы контроля при периодических, сертификационных, типовых и квалификационных испытаниях.

5.3.1 Механические испытания несущей способности узлов изделий по п.п.3.3.2.1, 3.3.2.4 и 3.3.4 проводят согласно п.5.2.11 настоящего стандарта.

5.3.2 Механические испытания несущей способности фрагмента фасадной конструкции по п.3.3.5 проводят согласно п.5.2.11 настоящего стандарта со следующим дополнением.

Приложение (нарастание) горизонтальной нагрузки должно происходить в течение времени, установленного в методике испытаний.

5.3.3 Определение усилий среза и отрыва при симметричном и несимметричном нагружении клепаного или сварного соединений (п.п.3.3.2.3 и 3.3.3.2) испытывают на образцах, приведенных на рис.4 и 5.

Для испытаний применяют универсальную разрывную машину, обеспечивающую усилие растяжения до 5000 кг с погрешностью измерения не более 5% и скоростью перемещения захватов 10 мм/мин.

5.3.4 Усилие среза по п.3.3.2.2 определяют согласно п.5.3.3 при симметричном нагружении образцов. Расположение заклепок приводят в протоколе испытаний.

1 - кронштейн; 2 - кляммер; 3 - направляющая; 4 - облицовочный

элемент (заменитель); 5 - кронштейн в сборе; 6 - блок; 7 - динамометр; 8

-приспособление для создания нагрузки

Рис.3. Схемы приложения нагрузок при испытаниях

соединений неподвижной части кронштейна (А) по п. 3.3.4,

кляммеров и кронштейнов в сборе (Б, Б1) по п. 3.3.2.4

и системы крепежных деталей в сборе (В, В1) по п. 3.3.2.1,

3.3.5.

Рис. 4. Образцы клепанных соединений для испытаний на срез (А) и отрыв при симметричном (Б) и несимметричном (В) нагружении.

Рис. 5. Образцы сварных соединений для испытаний на срез (А) и отрыв при симметричном (Б) и несимметричном (В) нагружении.

5.3.5 Испытания кронштейна на изгиб по п. 3.3.4 проводят, соблюдая условия нагружения образца по схеме рис.3.А, при этом испытательное оборудование должно обеспечивать погрешность измерения не более 5%.

5.3.6 Механические испытания по п.5.3.1 проводят на трех образцах, а по п.5.3.2 на одном образце, изготовленных согласно требованиям настоящего стандарта и принятой технологии изготовления.

Результат испытаний признают удовлетворительным, если все образцы выдержали установленные в соответствующих пунктах стандарта нагрузки.

5.3.7 Коррозионную стойкость покрытий по п.3.3.7 проверяют по ГОСТ 9.401 и методике МАХА по п.7.20 ГОСТ 22233. Срок службы изделий по коррозионной стойкости определяют по методикам, утвержденным в установленном порядке.

Адгезию и толщину покрытия определяют по п.5.2.9 и 5.2.8 соответственно.

5.3.8 Периодические, сертификационные, типовые и квалификационные испытания оформляют протоколом испытаний установленной формы.

Испытания клепаных и других соединений, выполняемых на строительном объекте, производит организация, осуществляющая монтаж фасадной системы, по технической документации, согласованной контролирующими органами.

6 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1 Изделия транспортируют всеми видами транспорта в соответствии с правилами перевозок грузов, действующими на данном виде транспорта.

6.2 Транспортная маркировка - по ГОСТ 14192.

6.3 Изделия должны храниться в крытых сухих помещениях в упаковках на деревянных подкладках или стеллажах.

6.4 Условия хранения, транспортирования, а также погрузки и выгрузки изделий должны обеспечивать их сохранность от механических повреждений, воздействия влаги и химически активных веществ.

6.5 Гарантийный срок хранения изделий у потребителя - два года (при условии соблюдения требований настоящего раздела) со дня отгрузки изделий изготовителем.

7 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

Предприятие-изготовитель гарантирует соответствие комплектов крепежных стальных изделий требованиям настоящего стандарта при соблюдении потребителем области применения (в том числе, проектно-конструкторских решений), условий транспортирования, хранения, монтажа и эксплуатации изделий.

Гарантийный срок комплектов крепежных стальных изделий устанавливают в договоре между изготовителем и потребителем со дня отгрузки изделий изготовителем, но не менее 5 лет.

В случае заключения договора о гарантийном техническом обслуживании изделий между потребителем (заказчиком, эксплуатирующей организацией) и изготовителем, гарантии изготовителя распространяются на весь срок такого договора до 50 и более лет эксплуатации изделий.

Приложение А

(справочное)

Перечень нормативных документов

|

ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения |

|

|

ГОСТ 9.039-74 |

ЕСЗКС. Коррозионная агрессивность атмосферы |

|

ЕСЗКС. Покрытия металлические и неметаллические неорганические. Общие требования |

|

|

ЕСЗКС. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов |

|

|

ГОСТ 9.402-80 |

ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашивание |

|

Система разработки и постановки продукции на производство. Продукция производственно-технического назначения |

|

|

Штангенциркули. Технические условия |

|

|

Линейки измерительные металлические. Технические условия |

|

|

Паронит и прокладки из него. Технические условия |

|

|

Угольники поверочные 90 град. Технические условия |

|

|

Угломеры с нониусом. Технические условия |

|

|

Прокат тонколистовой из стали коррозионностойкой, жаростойкой и жаропрочной |

|

|

Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки и технические требования |

|

|

ГОСТ 7502-98 |

Рулетки измерительные металлические. Технические условия |

|

Уровни строительные. Технические условия |

|

|

Маркировка грузов |

|

|

Сталь тонколистовая оцинкованная с непрерывных линий. Технические условия |

|

|

Материалы лакокрасочные. Методы определения адгезии. |

|

|

Машины, приборы и другие технические изделия исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды |

|

|

Изделия из древесины и древесных материалов. Методы определения параметров шероховатости поверхности |

|

|

Статистический контроль качества. Методы случайного отбора выборок штучной продукции |

|

|

Средства измерений шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры |

|

|

Система обеспечения точности геометрических параметров в строительстве. Технологические допуски |

|

|

Профили прессованные из алюминиевых сплавов для светопрозрачных ограждающих конструкций. Технические условия |

|

|

Конструкции стальные строительные. Общие технические условия |

|

|

Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Общие положения |

|

|

Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления |

|

|

Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений параметров зданий и сооружений |

|

|

Система обеспечения точности геометрических параметров в строительстве. Функциональные допуски |

|

|

Надежность строительных конструкций и оснований. Основные Положения |

|

|

Материалы строительные. Методы испытаний на горючесть |

|

|

Конструкции строительные. Методы определения пожарной опасности. Стены наружные с внешней стороны |

|

|

Противопожарные нормы |

|

|

Нагрузки и воздействия |

|

|

Защита строительных конструкций от коррозии |

|

|

Жилые здания и сооружения |

|

|

Общественные здания и сооружения |

|

|

Административные и бытовые здания |

|

|

Организация строительного производства |

|

|

Защита строительных конструкций и сооружений от коррозии |

|

|

Геодезические работы в строительстве |

|

|

Приемка в эксплуатацию законченных строительством объектов. Основные положения |

|

|

Безопасность труда в строительстве. Часть 1 .Общие требования |

|

|

Безопасность труда в строительстве. Часть 2. Общие требования |

|

|

Пожарная безопасность зданий и сооружений |

|

|

Строительная климатология |

|

|

Стальные конструкции |

|

|

Рекомендации по устройству кровель из наплавляемых материалов электроконтактным способом |

|

|

Здания жилые многоквартирные |

|

|

Общественные здания административного назначения |

|

|

Производственные здания |

|

|

Изготовление и контроль качества стальных строительных конструкций |

|

|

ТУ 1121-003-39537762-05 |

Профили из оцинкованной и нержавеющей стали для фасадных систем |

|

ТУ РМО-001/05 |

Прокат листовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия |

|

ТУ РМО-006/05 |

Прокат листовой из коррозионностойкой, жаростойкой и жаропрочной стали марки 12Х15Г9НД. Технические условия |

|

ТС-07-1391-06 |

Техническое свидетельство. Прокат листовой из коррозионностойкой стали AISI 430 |

Приложение Б

(справочное)

Спецификация, конструкция и размеры изделий

Б.1 Сводная спецификация изделий приведена в табл.Б.1.

|

Наименование изделия (материал) |

Обозначение, типоразмер (мм) |

Применение |

Внешний вид изделия |

|

|

Вставка (коррозионностойкая сталь) |

ОВ-4 L=80 L=120 L=160 L=80-160 |

CO-01 CO-02 CO-03 CO-04 CO-05 |

|

|

|

Вставка (оцинкованная сталь с полимерным покрытием) |

OB-5 L=80 L=120 L=160 L=80-160 |

|||

|

Вставка (коррозионностойкая сталь) |

OB-6 L=80 L=120 L=160 L=80-160 |

CO-01 CO-02 CO-03 CO-04 CO-05 CO-06 |

|

|

|

Вставка (оцинкованная сталь с полимерным покрытием) |

OB-7 L=80 L=120 L=160 L=80-160 |

|||

|

Декоративная вставка (оц. сталь с полимерным покрытием) |

ДВ-1 |

CO-05 |

|

|

|

Декоративная вставка (оц. сталь с полимерным покрытием) |

ДВ-2 |

CO-05 |

|

|

|

Декоративная вставка (оц. сталь с полимерным покрытием) |

ДВ-3 |

CO-05 |

|

|

|

Декоративная вставка (коррозионностойкая сталь |

ДВ-4 |

CO-06 |

|

|

|

Декоративная вставка (оц. сталь с полимерным покрытием) |

ДВ-5 |

|||

|

Зацеп (коррозионностойкая сталь) |

ОЗ |

CO-02 |

|

|

|

Зацеп (коррозионностойкая сталь) |

ОЗ-l |

|||

|

Зацеп (коррозионностойкая сталь) |

ОЗ-2 |

CO-02 |

|

|

|

Зацеп (коррозионностойкая сталь) |

ОЗ-З |

CO-02 |

|

|

|

Кляммер рядовой (коррозионностойкая сталь) |

ОКР-1 |

СО-01 |

|

|

|

Кляммер рядовой (коррозионностойкая сталь) |

ОКР-2 |

СО-01 |

|

|

|

Кляммер рядовой (коррозионностойкая сталь) |

ОКР-3 |

СО-01 |

|

|

|

Кляммер рядовой (коррозионностойкая сталь) |

ОКР-4 |

СО-01 |

|

|

|

Кляммер рядовой (коррозионностойкая сталь) |

ОКР-5 |

СО-06 |

|

|

|

Кляммер концевой (коррозионностойкая сталь) |

ОКК |

СО-01 |

|

|

|

Кляммер концевой (коррозионностойкая сталь) |

ОКК-1 |

СО-06 |

|

|

|

Кляммер концевой (коррозионностойкая сталь) |

ОКК-2 |

СО-06 |

|

|

|

Кляммер рядовой (коррозионностойкая сталь) |

ОКН-2 |

СО-04 |

|

|

|

Кляммер концевой нижний (коррозионностойкая сталь) |

ОКН-3 |

СО-04 |

|

|

|

Кляммер концевой верхний (коррозионностойкая сталь) |

ОКН-4 |

СО-04 |

|

|

|

Кляммер рядовой (коррозионностойкая сталь) |

ОКС-2 |

СО-03 |

|

|

|

Кляммер концевой (коррозионностойкая сталь) |

ОКС-3 |

СО-03 |

|

|

|

Кляммер верхний (коррозионностойкая сталь) |

ОКС-4 |

СО-03 |

|

|

|

Кронштейн (коррозионностойкая сталь) |

ОК-1 L=100 L=130 L=180 L=230 L=280 |

CO-01 CO-02 CO-03 CO-04 CO-05 |

|

|

|

Кронштейн (коррозионностойкая сталь) |

OK-3 L=100 L=130 L=180 L=230 L=280 |

CO-01 CO-02 CO-03 CO-05 |

|

|

|

Кронштейн (коррозионностойкая сталь) |

OK-4 L=100 L=130 L=180 L=230 L=280 |

CO-01 CO-02 CO-03 CO-04 CO-05 CO-06 |

|

|

|

Кронштейн (оцинкованная сталь с полимерный покрытием) |

OK-5 L=100 L=130 L=180 L=230 L=280 |

|||

|

Кронштейн (коррозионностойкая сталь) |

OK-4M L=100 L=130 L=180 L=230 L=280 |

CO-01 CO-02 CO-03 CO-04 CO-05 CO-06 |

|

|

|

Кронштейн (оцинкованная сталь с полимерный покрытием) |

OK-5M L=100 L=130 L=180 L=230 L=280 |

|||

|

Кронштейн (коррозионностойкая сталь) |

ОК-6 L=100 L=130 L=180 L=230 |

CO-01 CO-02 CO-03 CO-04 CO-05 CO-06 |

|

|

|

Кронштейн (оцинкованная сталь с полимерным покрытием) |

OK-7 L=100 L=130 L=180 L=230 |

|||

|

Кронштейн (оцинкованная сталь с полимерным покрытием) |

OK-8 L=50 L=110 L=160 L=50-160 |

CO-02 |

|

|

|

Направляющая (коррозионностойкая сталь) |

OH-1 L=3000 |

CO-01 CO-02 CO-03 CO-04 CO-05 CO-06 |

|

|

|

Направляющая (оцинкованная сталь с полимерным покрытием) |

OH-2 L=3000 L=3700 |

|||

|

Направляющая (коррозионностойкая сталь) |

OH-3 L=3000 |

CO-02 CO-05 |

|

|

|

Направляющая (оцинкованная сталь с полимерным покрытием) |

OH-4 L=3000 |

|||

|

Направляющая (коррозионностойкая сталь) |

OH-5 |

CO-02 |

|

|

|

Направляющая (оцинкованная сталь с полимерным покрытием) |

OH-6 |

|||

|

Накладка соединительная (коррозионностойкая сталь) |

НС-1 |

CO-02 CO-06 |

|

|

|

Накладка соединительная (оцинкованная сталь с полимерным покрытием) |

НС-2 |

|||

|

Накладка соединительная (коррозионностойкая сталь) |

НС-3 |

CO-01 CO-02 CO-03 CO-04 CO-05 CO-06 |

|

|

|

Полка (коррозионностойкая сталь) |

ПЛ-1 L=335 L=445 L=560 |

CO-01 CO-03 CO-04 CO-05 CO-06 |

|

|

|

Полка (оцинкованная сталь с полимерным покрытием) |

ПЛ-2 L=335 L=445 L=560 |

|||

|

Прижим (коррозионностойкая сталь) |

ПУ-1 |

CO-01 CO-02 CO-03 CO-04 CO-05 CO-06 |

|

|

|

Прокладка электроизолирующая (паронит) |

ПР-1 |

CO-01 CO-02 CO-03 CO-04 CO-05 CO-06 |

|

|

|

Прокладка теплоизоляционная (паронит) |

ПТ-1 |

CO-01 CO-02 CO-03 CO-04 CO-05 |

|

|

|

Прокладка теплоизоляционная (паронит) |

ПТ-2 |

CO-01 CO-02 CO-03 CO-05 |

|

|

|

Прокладка теплоизоляционная (паронит) |

ПТ-3 |

СО-01 СО-02 СО-03 СО-04 СО-05 СО-06 |

|

|

|

Прокладка теплоизоляционная (паронит) |

ПТ-4 |

СО-02 |

|

|

|

Прокладка теплоизоляционная (паронит) |

ПТ-5 |

СО-01 СО-02 СО-03 СО-04 СО-05 СО-06 |

|

|

|

Профиль рядовой (коррозионностойкая сталь) |

ОПН-2 |

СО-04 |

|

|

|

Профиль нижний (коррозионностойкая сталь) |

ОПН-3 |

|

||

|

Профиль верхний (коррозионностойкая сталь) |

ОПН-4 |

|

||

|

Профиль рядовой (коррозионностойкая сталь) |

ОПН-5 |

|

||

|

Скоба в направляющую (коррозионностойкая сталь) |

СК-1 |

СО-01 СО-02 СО-03 СО-04 СО-05 СО-06 |

|

|

|

Скоба в направляющую (оцинкованная сталь с полимерным покрытием) |

СК-2 |

|||

|

Скоба в направляющую (коррозионностойкая сталь) |

СК-3 |

|||

|

Скоба в направляющую (оцинкованная сталь с полимерным покрытием) |

СК-4 |

|||

|

Скоба концевая (коррозионностойкая сталь) |

СКК |

СО-02 |

|

|

|

Скоба рядовая (коррозионностойкая сталь) |

СКР |

|

||

|

Скоба универсальная (коррозионностойкая сталь) |

СКУ |

|

||

|

Скоба (коррозионностойкая сталь) |

СКН |

|

||

|

Стойка (коррозионностойкая сталь) |

СТ-1 |

СО-01 СО-03 СО-04 СО-05 СО-06 |

|

|

|

Стойка (оцинкованная сталь с полимерным покрытием) |

СТ-2 |

|||

|

Уголок (коррозионностойкая сталь) |

УГ-1 |

СО-01 СО-02 СО-03 СО-04 СО-05 СО-06 |

|

|

|

Уголок (оцинкованная сталь с полимерным покрытием) |

УГ-2 |

|||

|

Уголок (коррозионностойкая сталь) |

УГ-3 |

СО-02 |

|

|

|

Уголок (оцинкованная сталь с полимерным покрытием) |

УГ-4 |

|||

|

Шайба (коррозионностойкая сталь) |

Ш-1 L=37 L=25 |

СО-01 СО-02 СО-03 СО-04 СО-05 |

|

|

|

Шайба (оцинкованная сталь с полимерным покрытием) |

Ш-2 L=37 L=25 |

СО-01 СО-02 СО-03 СО-04 СО-05 |

|

|

|

Примечания: 1. В спецификацию не включены детали крепления навесных фасадных конструкций к строительному основанию (стене), а также детали для жесткой фиксации соединений изделий на строительном объекте, комплектацию которых производит, как правило, монтажная организация. 2. Спецификацию комплекта крепежных стальных изделий под определенный заказ уточняют в договоре на поставку. |

||||

Б.2 Конструкция и размеры изделий

Конструкция, номинальные размеры изделий и предельные отклонения от них устанавливаются в рабочих чертежах технической документации предприятия-изготовителя.

Примеры конструкции и основные контролируемые размеры изделий приведены на рис.Б.1 - Б.5.

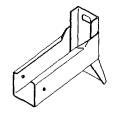

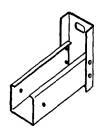

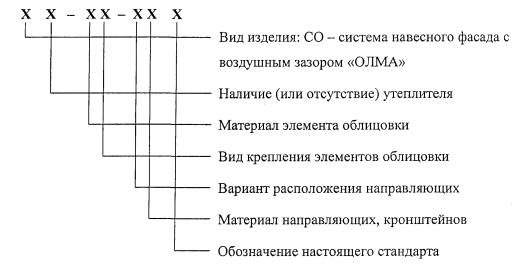

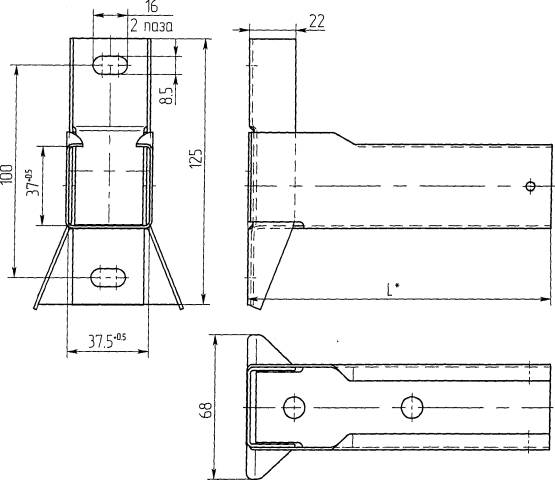

Рис.Б.2. Кронштейн ОК-4, ОК-5 (А); вставка ОВ-4, ОВ-5 (Б).

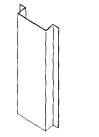

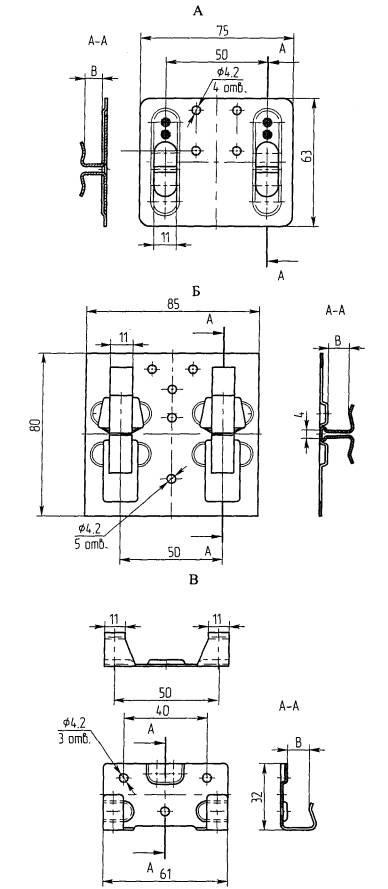

Рис.Б.3. Детали видимого крепления плитных облицовочных элементов: кляммер рядовой усиленный ОКР-1 (А), кляммер рядовой ОКР-2 (Б), кляммер концевой ОКК (В).

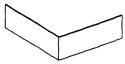

Рис.Б.4. Детали скрытого крепления плитных облицовочных элементов: кляммер ОКН-2 (А), кляммер ОКН-3 (Б), кляммер ОКН-4 (В).

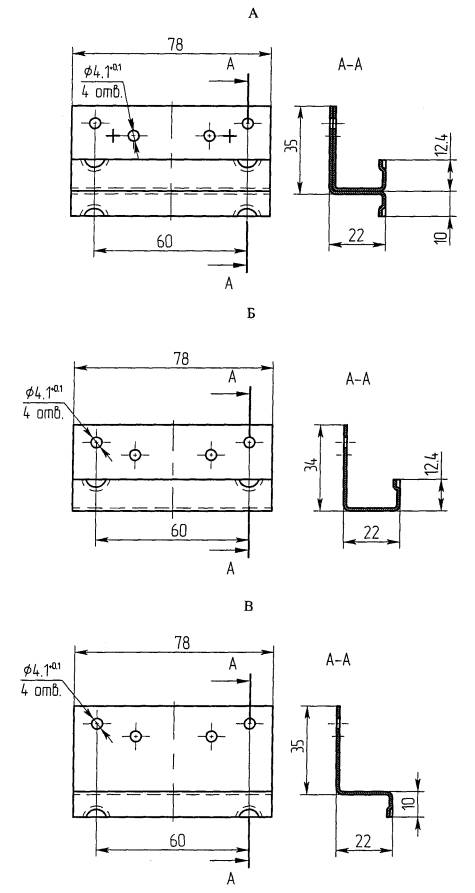

Рис.Б.5. Детали крепления облицовочных панелей (кассет): скоба универсальная СКУ (А), скоба концевая СКК (Б), скоба рядовая СКР (В), скоба СКН (Г), зацеп 03-1 (Д), зацеп 03-3 (Е).

Б.3 Примеры использования комплектов крепежных стальных изделий для навесных фасадных систем с воздушным зазором «ОЛМА».

Навесные фасадные конструкции с воздушным зазором системы «ОЛМА» различаются в зависимости от типа облицовки и способа ее крепления. Ниже приведены примеры использования комплектов крепежных стальных изделий для реализации типовых вариантов фасадных систем.

Б.3.1 Изделия для комплектов навесной фасадной системы с воздушным зазором «ОЛМА» типа «СО Т-КВ-ВХ» (СО-01) для облицовки плитами из керамики или керамогранита с видимым креплением приведены в табл. Б.1.

Фрагмент навесной фасадной конструкции типа «СО-01» показан на рис.1.

Б.3.2 Изделия для комплектов навесной фасадной системы с воздушным зазором «ОЛМА» типа «СО Т-ХХ-ВХ» (СО-02) для облицовки кассетами (панелями) из композитных материалов или металла со скрытым креплением приведены в табл. Б.1.

Фрагменты навесной фасадной конструкции «СО-02» показаны на рис.2 и рис.Б.6

Б.3.3 Изделия для комплектов навесной фасадной системы с воздушным зазором «ОЛМА» типа «СО Т-КС-ВХ» (СО-03) для облицовки плитами из керамогранита со скрытым креплением приведены в табл. Б.1.

Фрагмент навесной фасадной конструкции «СО-03» показан на рис.Б.7.

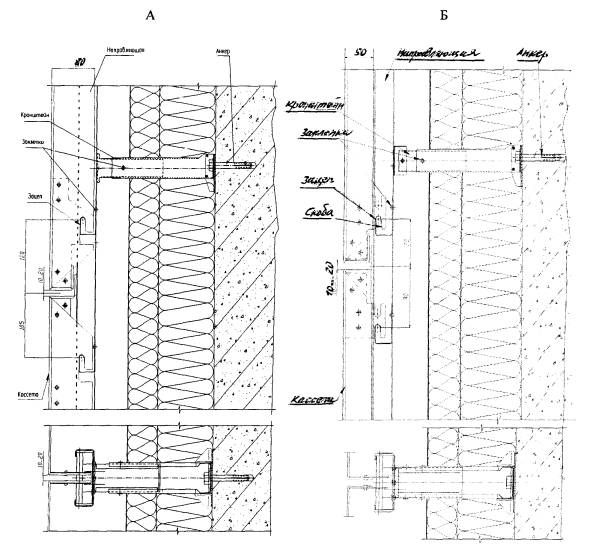

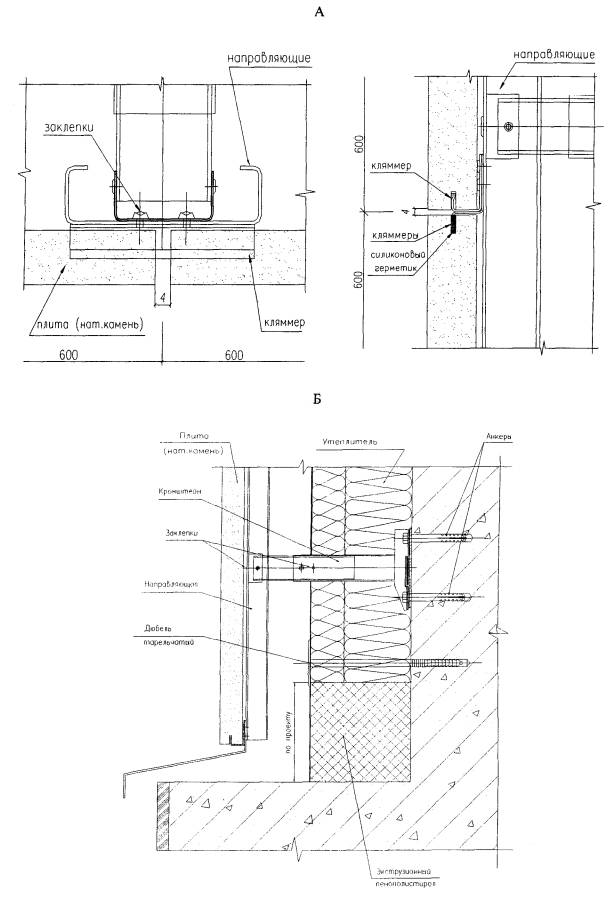

Б.3.4 Изделия для комплектов навесной фасадной системы с воздушным зазором «ОЛМА» типа «СО Т-НК-ВХ» (СО-04) для облицовки плитами из натурального камня со скрытым креплением приведены в табл. Б.1.

Фрагмент навесной фасадной конструкции «СО-04» показан на рис.Б.8.

Б.3.5 Изделия для комплектов навесной фасадной системы с воздушным зазором «ОЛМА» типа «СО Т-Ф-ВХ» (СО-05) для облицовки фиброцементными и ас-бестоцементными плитами приведены в табл. Б.1.

Фрагмент навесной фасадной конструкции «СО-05» показан на рис.Б.9.

Б.3.6 Изделия для комплектов навесной фасадной системы с воздушным зазором «ОЛМА» типа «СО Т-КП-ВХ» (СО-06) для облицовки керамическими плитами со скрытым креплением приведены в табл. Б.1.

Фрагмент навесной фасадной конструкции «СО-06» показан на рис.Б.10.

Рис.Б.6. Принципиальная схема фрагмента фасадной конструкции с облицовкой кассетами из композиционных материалов (скрытое крепление на скобах).

Рис.Б.7. Принципиальная схема фрагмента фасадной конструкции с облицовкой плитами из керамогранита (скрытое крепление с использованием кляммеров).

Рис.Б.8. Принципиальная схема фрагмента фасадной конструкции с облицовкой плитами из натурального камня (скрытое крепление с использованием кляммеров).

Рис.Б.9. Принципиальная схема фрагмента фасадной конструкции с облицовкой асбестоцементными плитами (видимое крепление).

Рис.Б.10. Принципиальная схема фрагмента фасадной конструкции с облицовкой керамическими плитами (скрытое крепление с использованием кляммеров).

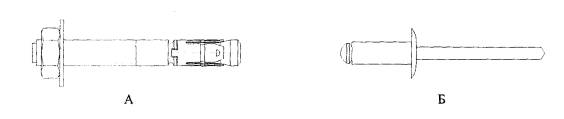

Б.3.7 Детали крепления навесной фасадной конструкции к строительному основанию (стене), а также заклепки для соединения изделий комплекта на строительном объекте показаны на рис.Б.11.

Рис.Б.11. Стальной анкерный дюбель (анкер) (А), заклепка вытяжная (Б).

Б.3.8 Рекомендации по применению, монтажу и эксплуатации комплектов крепежных стальных изделий приведены в Приложении В.

Приложение В

(рекомендуемое)

Рекомендации по применению, монтажу и эксплуатации изделий

В.1 Комплекты крепежных стальных изделий системы «ОЛМА» предназначены для устройства навесных фасадных конструкций, возводимых с целью утепления и отделки наружных стен зданий и сооружений различного назначения и этажности, повышенного и нормального уровней ответственности при новом строительстве и реконструкции.

В.2 Возможность применения комплектов крепежных стальных изделий системы «ОЛМА» с техническими характеристиками, установленными в настоящем стандарте, для облицовки и утепления стен конкретного строительного объекта определяют в проектно-конструкторской документации на строительство (реконструкцию), согласно геологическим, геофизическим и природно-климатическим условиям площадки строительства с учетом степени агрессивности окружающей среды, а также объемно-планировочных и конструктивных решений здания.

В.3 Комплекты крепежных стальных изделий применяют для монтажа плитных (из натурального камня, керамогранитных, керамических, фибро- и асбоцементных и др.) и различных панельных (кассетных) облицовочных материалов в конструкциях навесных фасадов зданий различного назначения и этажности.

Наибольшая высота применения конкретной навесной фасадной конструкции для зданий различного функционального назначения, степени ответственности, класса конструктивной пожарной опасности и других проектных условий устанавливается согласно требованиям строительных норм и правил.

В.4 Конструктивные возможности и технические решения изделий обеспечивают компенсацию фактических отклонений монтажных размеров от заданных в проекте, а также изменение линейных размеров деталей под воздействием знакопеременных температур. Допускаемые значения положительной и отрицательной температур на поверхности стены должны находиться в пределах от плюс 80 до минус 50 °С.

В.5 Увеличение нагрузок в критических зонах по площади ограждающих конструкций здания (а также связанных с высотным строительством) компенсируется применением усиленных деталей и уменьшением шага между несущими кронштейнами навесной фасадной конструкции.

В.6 Изделия пригодны для облицовки и утепления стен, технические параметры которых (в том числе прочность материала стен, состояние поверхности, фактические отклонения от прямолинейности, плоскостности и др.), обеспечивают соблюдение требований настоящего стандарта.

В.7 Проектная документация должна учитывать возможности несущей способности комплектов изделий выдерживать расчетные значения ветрового давления, нагрузки от обледенения и массы всех деталей системы.

В.8 Работы по монтажу изделий систем «ОЛМА» должны выполняться силами специализированных организаций, подтвердивших право на выполнение таких работ в соответствии с действующими положениями, работники которых прошли специальное обучение.

В.9 Технические специалисты «ОЛМА» могут на договорной основе осуществлять контроль качества выполнения работ по монтажу изделий на строительном объекте, а также техническое (гарантийное) обслуживание систем в процессе их эксплуатации на протяжении всего срока службы навесных фасадных конструкций.

В.10 Работы по монтажу изделий допускается производить только при наличии комплекта технической документации, согласованной и утвержденной в установленном порядке.

В.11 Монтаж изделий систем «ОЛМА» рекомендуется осуществлять с применением конструктивных решений и технологий, указанных в настоящем стандарте. Применяемые изделия и материалы должны иметь технические свидетельства о пригодности их применения в строительстве. Ориентировочные технические показатели применяемых изделий и материалов приведены в табл. 7, 8, В.1-В.4.

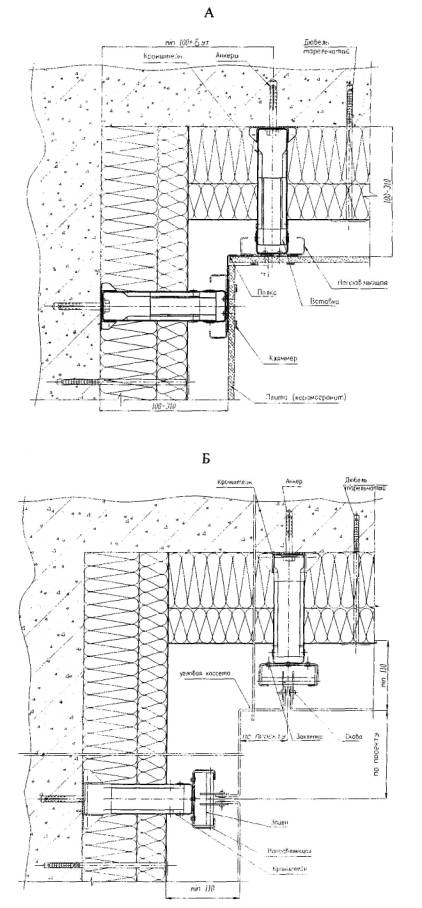

В.12 Комплекты изделий навешивают на стену при помощи кронштейнов ОК, с установленными в них вставками ОВ (рис.В.1 и В.2). Длину кронштейна выбирают исходя из толщины утеплителя и принимают равной 100, 130, 180, 230, 280 мм. Длину вставки выбирают исходя из фактических отклонений основания (стены) от плоскостности и принимают равной 80, 120, 160. Вставку к неподвижной части кронштейна крепят двумя заклепками. Минимальная длина заделки вставки в кронштейн равна 35 мм. Максимальный вылет кронштейна в сборе со вставкой составляет 310 мм. Допускается увеличение вылета до 425 мм при подтверждении прочностных характеристик системы соответствующими расчетами (в соответствии со СНиП II-23-81).

В.13 Кронштейны крепят к стене через теплоизоляционные паронитовые прокладки ПТ анкерами или анкерными дюбелями через стальную шайбу Ш. Типы анкеров или анкерных дюбелей указаны в технических свидетельствах на НФС.

В.14 Для крепления элементов облицовки (рис.В.2) используют направляющие ОН, ОН-1, ОН-2 и др. Длину направляющей определяют с учетом высоты этажа, но не более 4,5 м. Длина типовой направляющей составляет 3,0 м.

В.15 Крепление направляющей к вставке кронштейна осуществляют двумя или четырьмя (в соответствии с проектом) заклепками (рис.В.1 и В.3). Между направляющей, выполненной из оцинкованной стали (например, ОН-2), и вставкой, выполненной из коррозионностойкой стали, устанавливают электроизолирующую прокладку ПР (например, из синтетического каучука, полипропилена, полиэтилена или паронита толщиной 0,5-1,5 мм.).

В.16 Для обеспечения соосности смежных по высоте направляющих используют скобу СК (рис.В.1). Компенсационный зазор между смежными по высоте направляющими принимают 10-15 мм.

В.17 Конструкция кляммера крепления облицовочной плиты (ОКР) обеспечивает компенсацию линейного расширения при изменении температуры. Вертикальный и горизонтальный зазор между плитами устанавливают по проекту, но не менее 5 мм. Крепление кляммера к направляющей выполняют тремя или четырьмя заклепками (в соответствии с проектом).

Кляммер ОКР-2 применяют при высоте монтажа облицовки до 30 м включительно, ОКР-1 - от 30 м и выше.

Кляммеры ОКР-3 и ОКР-4 применяются для крепления плит в угловых зонах, над окнами в качестве дополнительного крепления плит, а также при облицовке плитами боковых и верхнего откосов оконных проемов. Кляммер ОКР-4 используют при высоте монтажа облицовки до 30 м, а ОКР-3 - от 30 м и выше.

В.18 Пример узла примыкания системы к цоколю показан на рис.В.3.

В.19 Размеры облицовочных плит, кассет и панелей устанавливают в проектно-конструкторской документации с учетом их допустимой массы, технических возможностей крепежной системы, а также объемно-планировочных и конструктивных решений стен здания. Отклонение размеров облицовочных элементов (не зависимо от материала) не должно превышать:

по длине ± 1,5 мм;

по ширине ±1,5 мм;

по толщине ±1,0 мм.

Отклонение от прямолинейности любой кромки облицовочного элемента не должно превышать 1,5 мм на 1 м длины.

Отклонение от перпендикулярности смежных сторон облицовочного элемента не должно превышать 2,0 мм на длине стороны угольника 1,0 м

Отклонение от плоскостности сторон облицовочного элемента не должно превышать 1% (не зависимо от размеров элемента).

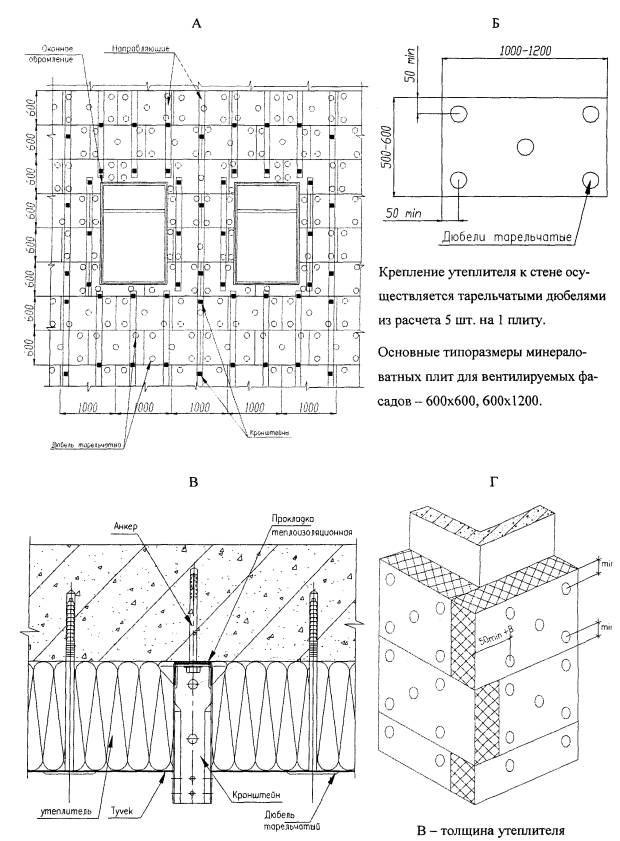

В.20 В системе применяют однослойное и многослойное (например, двухслойное) утепление. При двухслойном утеплении должна быть обеспечена разбежка швов между плитами утеплителя наружного и внутреннего слоев. Толщина наружного слоя утеплителя должна быть не менее 40 мм. Утеплитель крепят тарельчатыми дюбелями (рис.В.4).

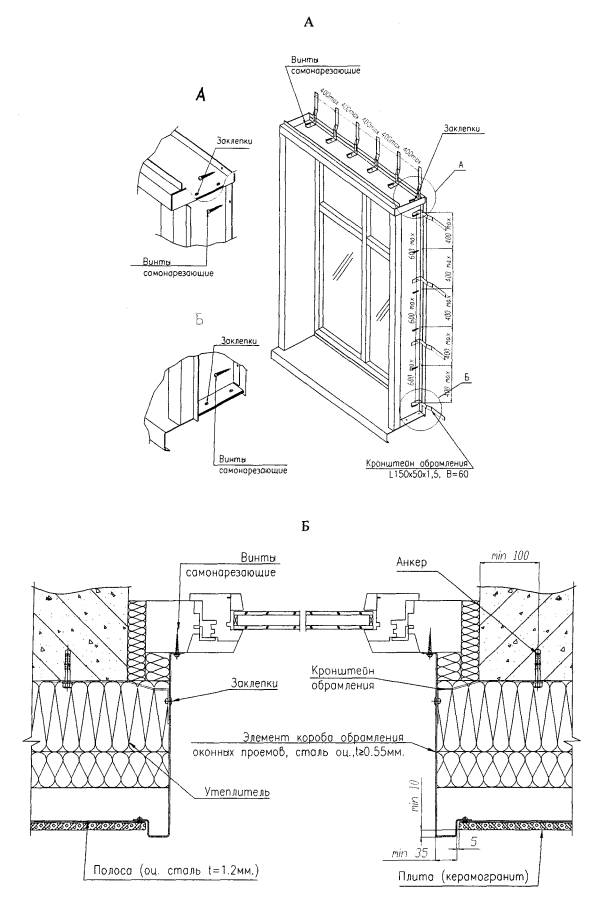

При установленных оконных и дверных обрамлениях утеплитель монтируют вплотную к ним, без зазоров (рис.В.5). При отсутствии обрамлений утеплитель монтируют с припуском не менее 50 мм внутрь оконного проема, с последующей подрезкой при монтаже обрамления. Как вариант, допускается монтаж утеплителя по контуру оконного проема на расстоянии 200 мм от откосов, с последующей установкой вставок из утеплителя и креплением каждой из них двумя тарельчатыми дюбелями.

При монтаже двухслойного утепления, плиты утеплителя опорного ряда первого внутреннего слоя крепят тремя тарельчатыми дюбелями. Плиты утеплителя последующих рядов крепят двумя дюбелями. Плиты утеплителя второго (наружного) слоя монтируют с перекрытием швов первого слоя и крепят пятью тарельчатыми дюбелями.

Максимальная толщина теплоизоляции при применении кронштейнов ОК-1, ОК-2, ОК-3 составляет 240 мм. Минимальное проектное значение воздушного зазора в системе - 60 мм.