НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

ИНСТИТУТ БЕТОНА И ЖЕЛЕЗОБЕТОНА

(НИИЖБ) ГОССТРОЯ СССР

РУКОВОДСТВО по бетонированию Фундаментов и коммуникаций в вечномерзлых грунтах с учетом твердения бетона при отрицательных температурах

МОСКВА СТРОЙИЗДАТ 1982

Содержание

ПРЕДИСЛОВИЕ

Настоящее Руководство содержит рекомендации по бетонированию фундаментов в вечномерзлых грунтах и методы ускорения твердения монолитного бетона, а также результаты применения в производственных условиях предложенного проф. С.А. Мироновым метода термосного выдерживания бетона с малым содержанием противоморозных добавок, обеспечивающих прочность его при бетонировании в вечномерзлых грунтах и долговечность при эксплуатации в суровых климатических и гидрокриологических условиях.

Руководство разработано НИИЖБ Госстроя СССР, (д-р техн. наук, проф. О.А. Миронов, канд. техн. наук О.С. Иванова, канд. хим. наук И.И. Курбатова, инженеры Л.Е. Журавлева, Р.А. Лукичев, Н.Л. Домашевский, С.И. Пчелкин, В.Г. Абрамкина, Т.А. Сигачева) совместно с ЦНИИС Минтрансстроя СССР (д-р техн. наук, проф. В.С. Лукьянов, канд. техн. наук А.Р. Соловьянчик, В.В. Пассек, И.И. Денисов, Н.А. Цуканов, В.П. Величко, В.Е. Меркин, В.М. Смолянский, инженеры Е.А. Антонов, А.И. Цимеринов, В.И. Петров, А.П. Костяев), Норильским отделением Красноярского ПромстройНИИпроекта Минтяжстроя СССР (канд. техн. наук В.Е. Полуэктов, инж. О.И. Павленко), ВНИИСТ Миннефтегазстроя СССР (д-р техн. наук С.Ф. Бугрим, канд. техн. наук Т.И. Розенберг, инж. В.В. Андреев), МИИТ МПС СССР (д-р техн. наук, проф. А.Е. Шейкин, канд. техн. наук П.С. Костяев), Минцветметом СССР (инж. А.И. Семенов), Управлением строительства Норильского горно-металлургического комбината, (инж. Ф.X. Галимова), НИИМосстроем Главмосстроя (канд. техн. наук Ю.Б. Волков, инж. В.В. Жаров).

При составлении Руководства использованы материалы Якутского института мерзлотоведения АН СССР (инж. Е.И. Гайдаенко), Ленинградского политехнического института (д-р техн. наук, проф. А.А. Парийский, инж. Ю.Г. Барабанщиков) и НИИОСП им. Н.М. Герсеванова Госстроя СССР (инж. А.В. Петров).

Редактирование Руководства осуществлено д-ром техн. наук, проф. С.А. Мироновым, д-ром техн. наук С.Ф. Бугримом, кандидатами техн. наук О.С. Ивановой, А.Р. Соловьянчиком, П.С. Костяевым, инж. Е.А. Антоновым.

Общее руководство по составлению настоящего документа осуществлено д-ром техн. наук. проф. С.А. Мироновым и канд. техн. наук О.С. Ивановой.

Руководство составлено впервые и отражает современный уровень исследований и опыт возведения зданий и сооружений на вечномерзлых грунтах с применением бетонных и железобетонных конструкций.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящее Руководство разработано к главе СНиП III-15-76 «Бетонные и железобетонные конструкции монолитные» с учетом требований главы СНиП II-18-76 «Основания и фундаменты на вечномерзлых грунтах».

1.2. Руководство предназначено для проектных и строительных организаций, занимающихся проектированием и строительством фундаментов и подземных коммуникаций из монолитного и сборно-монолитного бетона и железобетона. Оно распространяется на производство, бетонных работ при возведении промышленных и гражданских зданий и сооружений. Основные положения Руководства могут быть использованы при возведении транспортных и гидротехнических сооружений, однако при этом должны учитываться специфика этих сооружений и требования соответствующих ведомственных нормативных документов Минтрансстроя СССР, Минтяжстроя СССР, Минцветмета СССР, Минэнерго СССР и др.

1.3. Руководство распространяется на производство бетонных работ и содержит рекомендации по проектированию, приготовлению и укладке бетонной смеси и по обеспечению твердения бетона при тепловлагосолеобмене в контакте с вечномерзлым грунтом.

Бетонные работы при сооружении частей фундаментов и подземных коммуникаций выше дневной поверхности грунта рекомендуется производить в соответствии с «Руководством по зимнему бетонированию с применением метода термоса» (М., Стройиздат, 1975), «Руководством по электротермообработке бетона» (М., Стройиздат, 1974), «Руководством по применению бетонов c противоморозными добавками» (М., Стройиздат, 1978).

1.4. Термонапряженное состояние конструкций, связанное с массивностью и последовательностью их возведения, в настоящем Руководстве не рассматривается. Эти вопросы решаются в зависимости от конкретных условий строительства.

1.5. Вечномерзлыми называются грунты, имеющие отрицательную или нулевую температуру, содержащие в своем составе лед и находящиеся в мерзлом состоянии в течение многих лет. Вечномерзлые грунты - четырехкомпонентная система взаимосвязанных частиц (минеральных, льда, незамерзшей воды и газообразных). Они подразделяются на твердомерзлые, пластично-мерзлые н сыпучемерзлые. Верхняя граница вечномерзлых грунтов определяется границей их максимального сезонного оттаивания. Верхний слой грунта, подвергаемый сезонному оттаиванию, называется деятельным слоем. Мощность деятельного слоя в зависимости от широты и особенностей местности может составлять 0,2-4 м.

1.6. Вечномерзлые грунты в качестве оснований сооружений могут использоваться по I или II принципу:

принцип I предусматривает использование вечномерзлых грунтов основания в мерзлом состоянии, сохраняемом в процессе строительства и в течение всего заданного периода эксплуатации здания или сооружения.

В тех случаях, когда по условиям организации строительства возможен временный разрыв между бетонированием фундаментов и возведением на них сооружения, может быть допущено образование прослойки протаивания под уложенным фундаментом при условии восстановления режима вечной мерзлоты грунта к моменту строительства сооружения.

Время восстановления режима вечной мерзлоты грунта в основании определяется по разделам 6, 8 и прил. 6;

принцип II предусматривает использование вечномерзлых грунтов основания в оттаявшем состоянии (с допущением оттаивания их в процессе строительства и эксплуатации).

Принцип использования грунта в качестве основания должен устанавливаться проектом сооружения. Способ подготовки основания и способ производства бетонных работ выбираются в зависимости от принципа использования грунта.

1.7. Бетон в конструкции в зависимости от зоны ее расположения в грунте подразделяется на:

а) надземный, располагающийся выше дневной поверхности грунта и подвергающийся действию атмосферных осадков, ветра, солнечной радиации, попеременных температур воздуха, а также действию капиллярного подсоса влаги из грунта. Бетон этой зоны должен иметь морозостойкость не ниже Мрз 200 и водонепроницаемость не ниже B6, за исключением участка до отметки 0,5 м выше уровня дневной поверхности грунта, где проявляется наибольшее влияние капиллярного подсоса влаги;

б) лежащий в зоне сезонного оттаивания грунта (в деятельном слое). Бетон этой зоны подвергается переменному замораживанию и оттаиванию в водонасыщенном состоянии. Наиболее интенсивно это происходит на уровне 0-1,2 м ниже уровня дневной поверхности грунта, а также на границе сезонно-замерзающий слой - вечномерзлый грунт, что вызывает в этих местах преждевременное разрушение конструкций фундаментов. На нижнем уровне зоны сезонного оттаивания происходит скопление воды, содержащей в своем составе растворенные соли (из-за отжатия ее при сезонном замерзании), которые могут вызывать преждевременное разрушение бетона. К бетону, находящемуся в зоне сезонного оттаивания, а также на участке выше уровня дневной поверхности до отметки 0,5 м рекомендуется предъявлять повышенные требования по морозостойкости и водонепроницаемости: Мрз не менее 300 и водонепроницаемость не менее В6; в проекте рекомендуется предусматривать меры по защите бетона от воздействия окружающей среды в соответствии с п. 2.16 настоящего Руководства;

в) лежащий ниже глубины сезонного промерзания в промежуточной зоне грунта, где проявляется влияние сезонных колебаний температур. Верхняя граница этой зоны проходит на глубине сезонного промерзания, нижняя - на глубине около 10 м от уровня дневной поверхности грунта.

Бетон, находящийся в этой зоне, не испытывает значительных температурно-влажностных воздействий окружающей среды, поэтому к нему могут предъявляться требования по морозостойкости и водонепроницаемости на одну или более марок ниже, чем к бетону, находящемуся в зоне сезонного промерзания и оттаивания;

г) лежащий в зоне стабильных температур на глубине более 10 м. Сезонные колебания температур в этой зоне практически отсутствуют. К бетону этой зоны требования по морозостойкости и водонепроницаемости не предъявляются.

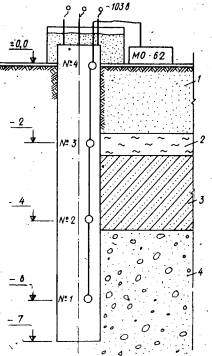

Схема расположения зон и распределение температур в вечномерзлом грунте приведены на рис. 1, а схема расположения элемента свайного фундамента в вечномерзлом грунте - на рис. 2.

Рис. 1. Схема расположения зон грунта

I - зона сезонного

оттаивания грунта (деятельная зона); II - промежуточная зона грунта; III - зона стабильных температур грунта;

1 - верхний уровень грунта; 2 - верхний уровень вечномерзлого грунта; 3 -

верхняя граница зоны стабильных температур; 4 - нижняя граница вечномерзлого

грунта; 5 - кривая распределения температур грунта наиболее холодного месяца; 6

- то же, наиболее теплого месяца

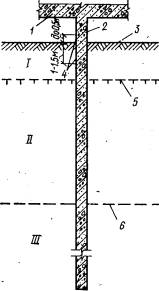

Рис. 2. Схема расположения элемента свайного фундамента в различных

зонах вечномерзлого грунта

I - зона сезонного

оттаивания грунта; II -

промежуточная зона грунта; III

- зона стабильных температур грунта; 1 - ростверк; 2 - свая; 3 - дневная

поверхность грунта; 4 - участок бетона, подверженный многократному

замораживанию и оттаиванию, увлажнению и высыханию и другим воздействиям; 5 -

верхняя граница вечномерзлого грунта; 6 - верхняя граница зоны стабильных

температур

1.8. Долговечность бетонных и железобетонных конструкций в контакте с вечномерзлым грунтом обеспечивается:

а) назначением требований к бетону в соответствии с условиями эксплуатации и особенностями окружающей среды;

б) сохранением несущей способности основания в соответствии с проектом;

в) применением для бетона материалов надлежащего качества;

г) составом бетонной смеси, рассчитанным на получение требуемой прочности, морозостойкости и водонепроницаемости бетона в заданные сроки;

д) применением технологии возведения монолитных бетонных и железобетонных конструкций и сооружений в соответствии с требованиями настоящего Руководства;

е) применением, в необходимых случаях, защитных мероприятий, предусматриваемых проектом в соответствии с требованиями главы СНиП II-51-74 и п. 2.16 настоящего Руководства.

1.9. Марки бетона по прочности, морозостойкости и водонепроницаемости в зависимости от принятых способов возведения сооружения, условий твердения бетона и сроков загружения расчетной нагрузкой могут устанавливаться проектом в 28-суточном, и в более позднем возрасте (при соответствующем технико-экономическом обосновании).

1.10. Замораживание бетона до приобретения им указанных в проекте свойств не допускается.

Прочность бетона частей конструкций, расположенных ниже зоны сезонного оттаивания (в (промежуточной зоне и зоне стабильных температур), до замерзания должна соответствовать проектной.

Прочность бетона частей конструкций, расположенных в деятельном слое грунта, до замерзания должна составлять не менее 70% проектной при нагрузке на бетон не более 70% расчетной. При этом должна быть обеспечена возможность достижения бетоном проектной прочности к моменту загружения конструкций расчетной нагрузкой.

1.11. При невозможности обеспечения проектной прочности бетона к моменту нагружения полной расчетной нагрузкой допускается увеличение расчетной прочности против проектной марки при подборе состава бетона.

1.12. Распалубливание несущих железобетонных конструкций может производиться после достижения бетоном прочности, указанной в проекте.

В тех случаях, когда фактическая нагрузка на конструкцию (составляет менее 70% расчетной опалубка может быть снята после достижения бетоном 70% проектной прочности.

1.13. Устройство фундаментов из монолитного бетона на вечномерзлых грунтах при наличии надмерзлотных, межмерзлотных и подмерзлотных вод, которые могут повлиять на температурный режим твердеющего бетона и потребовать изменения принципа использования вечномерзлого грунта в качестве основания зданий и сооружений, рекомендуется осуществлять по специально разработанному проекту производства работ.

1.14. К бетону конструкций зданий и сооружений, подвергающихся в процессе эксплуатации воздействию агрессивных жидких, твердых и газовых сред, предъявляются специальные требования. Степень агрессивности грунтовых вод как среды, в которой эксплуатируется бетон, определяется в соответствии с требованиями главы СНиП II-28-73* «Защита строительных конструкций от коррозии».

2. ВЫБОР МЕТОДА ПРОИЗВОДСТВА РАБОТ

2.1. До начала производства бетонных работ рекомендуется составить проекты организации строительства и производства работ. Выбор метода производства работ при возведении фундаментов из монолитного бетона на вечномерзлых грунтах зависит от ряда факторов, которые необходимо учитывать при разработке проектов зданий и сооружений, а также проектов организации и производства работ.

2.2. При выборе метода производства работ учитываются:

мерзлотно-грунтовые условия на строительной площадке;

время возведения фундаментов и климатические условия района строительства;

вид вечномерзлых грунтов и их характеристики;

принятый проектом сооружения принцип использования грунтов в качестве основания;

размеры, вид конструкций, технологическое назначение и режим эксплуатации здания (сооружения);

действующие на фундамент строительные и эксплуатационные нагрузки и время их приложения.

2.3. Для выбора метода производства работ материалы инженерно-геокриологических изысканий в соответствии с главой СНиП II-18-75 должны содержать:

а) данные, характеризующие инженерно-геокриологические условия строительной площадки (распространение и залегание вечномерзлых грунтов, их состав и сложение, строение и температурный режим, толщины слоя сезонного оттаивания, сведения о мерзлотных процессах, климатических условиях района строительства и др.);

б) результаты полевых и лабораторных испытаний грунтов, включая определение характеристик мерзлых грунтов, изменение их механических свойств при переходе из мерзлого в талое состояние, а также характеристики грунтовых вод и их агрессивность;

в) исходные данные, необходимые для прогнозирования возможных изменений мерзлотных и гидрогеологических условий зоны строительной площадки;

г) сведения об опыте местного строительства;

д) исходные данные и требования, необходимые для разработки мероприятий по охране природы.

2.4. При перерыве более трех лет между временем проведения изысканий и началом строительства (в случае необходимости, устанавливаемой проектной организацией) полученные ранее материалы должны быть уточнены.

2.5. Для выбора метода производства работ рекомендуется сопоставить все методы для конкретных условий строительства и определить их эффективность с учетом срока загружения фундамента эксплуатационными и строительными нагрузками. Правильность принятого метода производства работ целесообразно подтверждать прогнозированием теплового взаимодействия твердеющего бетона с окружающим мерзлым грунтом по методике, изложенной в прил. 6.

2.6. Проектом производства работ в соответствии с главой СНиП II-18-76 должны быть предусмотрены систематические наблюдения за состоянием грунтов оснований (в том числе за их температурным режимом) и фундаментов, а сметой на сооружение - соответствующие расходы на выполнение этих работ. Результаты наблюдений, выполненных в период строительства, должны входить в состав технической документации.

2.7. Твердение уложенного бетона при бетонировании фундаментов и других сооружений на вечномерзлых грунтах, используемых по I принципу, может обеспечиваться:

а) способом термоса для конструкции с Мп £ 3 и температурой грунта не ниже -3°С с обязательным устройством теплоизолирующего слоя, исключающего образование прослойки протаивания вечномерзлого грунта;

б) способом термоса с введением в бетонную смесь добавок-ускорителей или противоморозных добавок для конструкций с Мп > 3;

в) путем применения противоморозных добавок в количестве, обеспечивающем твердение бетона при температуре грунта. В этом случае обязательно устройство гидроизоляционного слоя, исключающего возможность миграции солей из бетона в окружающий грунт;

г) комбинированными способами, сочетающими электропрогрев бетона конструкции в зоне деятельного слоя и частично в (промежуточной зоне, а нижележащих участков - способом термоса с добавками-ускорителями или за счет введения противоморозных добавок в количестве, обеспечивающем твердение бетона при температуре грунта. Толщину теплоизолирующего слоя для каждого способа твердения бетона рекомендуется определять теплотехническим расчетом.

2.8. Твердение уложенного бетона при бетонировании фундаментов и других сооружений на грунтах, используемых по II принципу, может обеспечиваться:

а) способом термоса - для конструкций с Мп £ 3 и при температуре грунта не ниже -3°С;

б) способом термоса с введением в бетонную смесь добавок-ускорителей твердения, или противоморозных добавок в количествах, обеспечивающих продолжение твердения бетона при достижении им температуры вечномерзлого грунта;

в) путем применения противоморозных добавок;

г) электропрогревом бетона - при необходимости получения требуемой прочности в короткие сроки;

д) комбинированными способами, сочетающими указанные способы с электропрогревом бетона конструкции в зоне деятельного слоя и частично в промежуточной зоне.

2.9. При образовании ореола протаивания при возведении сооружений на просадочных грунтах, используемых по I принципу, загрузка сооружений может производиться только после полного восстановления мерзлотного режима грунта.

2.10. Для ускорения формирования плотной структуры и твердения бетона в период термосного выдерживания рекомендуется применять бетонные смеси, приготовленные на быстротвердеющих цементах с повышенным темпловыделением.

2.11. При разработке проекта производства работ и организации строительства календарный план бетонных работ необходимо, составлять с учетом изменения температуры наружного воздуха и геотермического режима грунта. Таблицы температуры наружного воздуха в районах вечной мерзлоты приведены в главе СНиП II-А.6-72 «Строительная климатология и геофизика». Примеры изменения геотермического режима грунтов по глубине в течение года для отдельных районов гг. Якутска, Норильска и Вилюйска приведены в прил. 3 настоящего Руководства.

2.12. При возведении зданий и сооружений по I принципу фундаменты целесообразно устраивать зимой, а по II принципу время сооружения фундаментов устанавливать на основании технико-экономического обоснования.

При строительстве зданий и сооружений в районах Крайнего Севера и северо-востока СССР рекомендуется предусматривать мероприятия по защите площадки строительства и подъездных дорог от снежных заносов.

2.13. При использовании в качестве фундаментов висячих свай, в работе которых учитываются силы смерзания бетона с грунтом по боковым поверхностям, в проекте организации работ рекомендуется предусматривать меры, обеспечивающие восстановление расчетного состояния грунта в заданные сроки.

Сроки нагружения таких фундаментов и достижение бетоном заданной прочности определяются на основании прогнозирования теплового взаимодействия твердеющего бетона с окружающим мерзлым грунтом и контрольных замеров температур.

2.14. Для ускорения восстановления расчетного состояния грунта допускается применять искусственное охлаждение с использованием охлаждающих систем.

2.15. При температурах вечномерзлого грунта ниже -3, -5°С рекомендуется применять железобетонные конструкции заводского изготовления.

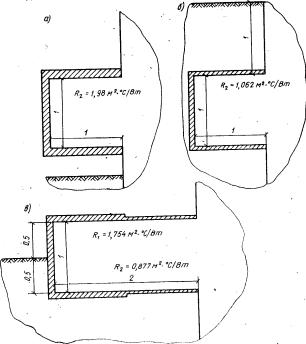

2.16. Для обеспечения долговечности бетона проектом конструкции или сооружения должно быть предусмотрено устройство поверхностной гидроизоляции на участке от 0,2 до 0,5 м выше и до 0,5-1 м ниже уровня грунта. В качестве гидроизоляции, например, может быть применена полиэтиленовая пленка или асбестоцементные листы (рис. 3) .

Рис. 3. Схема изоляции бетона в вечномерзлых грунтах

а - свал; б - коммуникационный канал; 1 - уровень грунта; 2 - верхняя граница

вечномерзлого грунта; 3 - бетон; 4 - гидроизоляция

2.17. В проекте организации работ рекомендуется предусматривать мероприятия по защите геодезических знаков от выпучивания.

2.18. Подъездные дороги и складские площадки рекомендуется устраивать на подсыпках; планировку площадок осуществлять в основном подсыпками; подсыпки для складских площадок рекомендуется выполнять из песчано-гравийной смеси.

Нарушать мохорастительный покров не рекомендуется, а при строительстве по I принципу - не допускается.

2.19. При изменении сроков производства работ, предусмотренных проектом организации работ, во всех случаях необходимо рассматривать допустимость и целесообразность применения разработанного ранее проекта для изменившихся условий производства бетонных работ.

3. ТРЕБОВАНИЯ К МАТЕРИАЛАМ

3.1. Выбор цементов рекомендуется производить в соответствии со строительными нормами, правилами и другими нормативными общесоюзными и ведомственными документами для данного вида конструкции или сооружений в зависимости от условий эксплуатации с учетом выбранного метода бетонирования.

3.2. Для приготовления бетонных смесей, укладываемых в конструкции с Мп > 3, наиболее эффективными являются быстротвердеющие портландцементы и портландцементы с содержанием С3S ³ 55% и С3A £ 6-8%, удовлетворяющие ГОСТ 10178-76.

Для бетонных смесей, укладываемых в конструкции с Мп £ 3, целесообразно применять обычные портландцементы, а также шлакопортландцементы марок 400, 600, удовлетворяющие требованиям ГОСТ 10178-76.

Допускается применение шлакопортландцементов марок 400, 500 для бетонных смесей, укладываемых в конструкции с Мп > 3, твердение бетона в которых обеспечивается за счет электропрогрева.

3.3. Для приготовления бетонных смесей с противоморозными добавками рекомендуется применять быстротвердеющие портландцементы и портландцементы с содержанием С3S ³ 55% и С3A £ 6%.

3.4. Для бетонов, к которым предъявляются повышенные требования по морозостойкости (Мрз 20 и выше), в качестве вяжущего рекомендуется применять портландцементы с содержанием С3A не более 8% или сульфатостойкий портландцемент, удовлетворяющий требованиям ГОСТ 22266-76. Применение шлакопортландцемента или пуццоланового портландцемента для изготовления такого бетона запрещается.

3.5. Для бетонов частей конструкций, эксплуатируемых в условиях агрессивной среды, а также находящихся в зоне капиллярного подсоса агрессивных грунтовых вод, выбор цементов рекомендуется осуществлять в соответствии с главой СНиП II-28-73* и требованиями пп. 3.1-3.4 настоящего Руководства.

3.6. Заполнители для бетонов должны удовлетворять требованиям ГОСТ 10268-70*, строительным нормам и правилам, а также ведомственным нормативным документам.

3.7. Наибольшая крупность щебня для бетона фундаментов глубокого заложения при укладке методом вертикально-перемещающейся трубы ВПТ, а также при перекачке бетонной смеси бетононасосами не должна превышать 40 мм. Гранулометрический состав фракций и смеси фракций щебня должен соответствовать табл. 1.

Таблица 1

|

Наибольшая крупность зерен щебня, ми |

Полные остатки (% по массе) при размере ячеек сит, мм |

|||

|

40 |

20 |

10 |

5 |

|

|

40 |

0-5 |

35-50 |

60-85 |

100 |

|

20 |

- |

0-5 |

65-75 |

100 |

|

10 |

- |

- |

0-5 |

100 |

3.8. При отсутствии песков, зерновой состав которых удовлетворяет требованиям ГОСТ 10268-70*, для приготовления бетонной смеси может быть использован мелкий песок с Мкр < 2,1, если применение его в бетонных смесях равной удобоукладываемости и в бетонах равной прочности (по сравнению с бетоном на среднезернистом песке) не вызывает увеличения расхода цемента выше предельных норм, установленных для данного вида конструкций. При применении мелких песков особенно возрастает значение соотношения в бетоне между мелким и крупным заполнителем. От этого соотношения зависят экономичность состава бетона по расходу цемента и однородность бетона в конструкции, поэтому целесообразность и возможность использования мелкого песка в сочетании с конкретным крупным заполнителем оценивают на основании подбора состава бетона с оптимальным соотношением между количеством песка и щебня r = П:Щ.

3.9. Применение гравия допускается для бетонов марки до М 300 включительно, находящихся ниже уровня деятельного слоя грунта.

3.10. Для бетонов частей конструкций, находящихся в деятельном слое, а также содержащих добавки-ускорители или противоморозные добавки, применение реакционноспособных заполнителей не допускается.

Реакционную способность заполнителей рекомендуется определять по ГОСТ 8735-75.

3.11. Выбор типа пластифицирующих, воздухововлекающих (газообразующих), уплотняющих и противоморозных добавок и добавок-ускорителей твердения, а также их комплексов, вводимых в бетонную смесь, необходимо осуществлять в соответствии со строительными нормами и правилами, а также требованиями пп. 3.12-3.17 настоящего Руководства.

3.12. В качестве пластифицирующих могут быть применены следующие добавки, % массы цемента:

СДБ ................... 0,1-0,3

ПАЩ-1............... 0,1-0,3

ТПФН ................ 0,5-1

С-3 ..................... 0,5-1

ВРП-1 ................ 0,01-0,62

3.13. В качестве воздухововлекающих и микрогазообразующих могут быть применены следующие добавки, приведенные в табл. 2.

|

Добавка |

Количество добавки в расчете на сухое вещество, % массы цемента, при расходе, кг/м3 |

||

|

до 300 |

300-400 |

свыше 400 |

|

|

СНВ, СПД, ГКЖ-94* |

0,005-0,015 0,06-0,08 |

0,01-0,02 0,05-0,07 |

0,015-0,025 0,03-0,05 |

* Количество добавок дано в расчете на исходное вещество 100%-ной концентрации.

При приготовлении бетонных смесей для частей конструкций, находящихся в деятельном слое или в зоне капиллярного подсоса влаги, введение добавок с воздухововлекающим или газообразующим компонентом обязательно.

3.14. В качестве уплотняющих могут быть применены следующие добавки в % массы цемента:

водо-растворимая смола № 89..... 0,75-1,5

то же, ДЭГ-1................................. 0,75-1

жидкое стекло............................... 0,5-1

кремнегель ОЭС ........................... 0,1-1

3.15. Рекомендуемые виды и количество добавок-ускорителей при укладке бетона в контакте с вечномерзлым грунтом, изменяющим свои прочностные свойства при оттаивании, в зависимости от температуры и вида грунта приведены в табл. 3.

|

Грунт |

Количество безводных солей, % массы цемента, при температурах грунта, °С, не более |

|||

|

от -0,6 до -1 |

от -1,1 до -1,5 |

от -1,6 до -3 |

от -3 до -5 |

|

|

|

хк, ннхк |

|||

|

Пески Супеси Глины Суглинки |

1 1 - - |

1 1 - 1 |

2 2 1 1 |

3 3 2 2 |

|

|

нк, нкм |

|||

|

Пески Супеси Глины Суглинки |

2 2 - - |

2 2 - 1 |

3 3 2 2 |

4 4 4 4 |

Примечания: 1. Для армированных конструкций содержание хлористого кальция ХК не должно превышать 2% массы цемента.

2. При температуре грунта выше -0,6°С применение добавок-ускорителей не допускается.

3.16. Рекомендуемые виды и количество противоморозных добавок для бетонирования в вечномерзлых грунтах, изменяющих и не изменяющих свои прочностные свойства при оттаивании, в зависимости от температуры грунта приведены в табл. 4.

|

Добавка |

Количество безводных солей, % массы цемента, при бетонировании в грунтах |

|||

|

изменяющих свойства при оттаивании с температурой, °С, от -5,1 до -7 |

не изменяющих свойства при оттаивании с температурой, °С |

|||

|

от 0 до -3 |

от -3,1 до -5 |

от -5,1 до -7 |

||

|

ХК |

|

1-2 |

3-4 |

- |

|

ннхк |

3 |

1-2 |

3-4 |

- |

|

нк |

4 |

2-3 |

4 |

5-6 |

|

нкм |

4-5 |

2-3 |

4 |

5-6 |

|

нн |

Запрещается |

2-3 |

4-5 |

6-7 |

|

н1н |

То же |

2 |

4 |

6 |

|

нн+н1н |

» |

2 |

3 |

4-5 |

|

нн+хк |

» |

2 |

3 |

4-5 |

|

нкс |

» |

2-3 |

3-4 |

4-5 |

Примечания: 1. Для армированных конструкций количество ХК, НКС не должно превышать 2% массы цемента.

2. В добавках НН+Н и НН+ХК соотношение компонентов по массе должно составлять 1:1.

3.17. При предъявлении к бетону одновременно нескольких требований (по прочности и морозостойкости; по прочности, морозостойкости и водонепроницаемости и т.п.), а также для обеспечения технологических свойств бетонной смеси рекомендуется применять комплексные добавки для положительных (табл. 5) и для отрицательных температур (табл. 6) твердения бетона.

|

Добавка |

Содержание в комплексе, % массы цемента, компонентов добавки |

|||||||

|

СДБ |

снв |

СПД |

КГ |

ТПФН |

89 |

жс |

эмульбит |

|

|

СДБ+СНВ |

0,1-0,3 |

0,005-0,025 |

- |

- |

- |

- |

- |

- |

|

СДБ+СПД |

0,1-0,3 |

- |

0,005-0,025 |

- |

- |

- |

- |

- |

|

СДБ+КГ |

0,1-0,3 |

- |

- |

0,1-2 |

|

- |

- |

- |

|

ТПФН+89 |

- |

- |

- |

- |

0,2-0,4 |

0,5-1 |

- |

- |

|

СНВ+ЖС |

- |

0,005-0,025 |

- |

- |

- |

- |

0,7-1,5 |

- |

|

Эмульбит |

- |

0,005-0,025 |

- |

- |

- |

- |

- |

1,5-2 |

|

Добавка

|

Компоненты добавки |

Температура бетона в процессе твердения, °С |

||

|

от 0 до -3 |

от -3,1 до -5 |

от -5,1 до -7 |

||

|

Количество добавки, % массы цемента |

||||

|

HHXK+СПД+СДБ |

ннхк СПД СДБ |

1-2 0,01-0,02 0,1-0,3 |

3-4 0,01-0,02 0,1-0,3 |

- - - |

|

ннхк+СНВ+СДБ |

HHXK СНВ СДБ. |

1-2 0,01-0,02 0,1-0,3 |

3-4 0,01-0,02 0,1-0,3 |

- - - |

|

НН+ХК+СДБ |

NANО2 CaCI2 СДБ |

1-1,5 0,5-1 0,1-0,3 |

2-3 1-1,5 0,1-0,3 |

4-5 1-2 0,1-0,3 |

|

НК+СНВ+СДБ |

Ca(NО3)2 СНВ СДБ |

3 0,01-0,02 0,1-0,3 |

4-5 0,01-0,02 0,1-0,3 |

5 0,01-0,02 0,1-03 |

|

НК+ГКЖ-94 |

Ca(NО3)2 ГКЖ-94 |

3 0,03-0,08 |

4-5 0,03-0,08 |

5 0,03-0,08 |

|

нкм+снв |

нкм СНВ |

2-4 0,015-0,025 |

4-5 0,015-0,025 |

6 0,015-0,025 |

|

нкм+спд |

нкм спд |

2-4 0,015-0,025 |

4-5 0,015-0,025 |

6 0,015-0,025 |

|

ннк+снв |

ннк снв |

2-3 0,015-0,025 |

3-4 0,015-0,025 |

5 0,015-0 025 |

|

ннк+спд |

ннк спд |

2-3 0,015-0,025 |

3-4 0,015-0,0,25 |

5 0,015-0,025 |

|

НН+СНВ+СДБ |

NaNО2 СНВ СДБ |

2 0,005-0,02 0,1-0,2 |

4 0,005-0,02 0,1-0,2 |

5 0,005-0,02 0,1-0,2 |

|

НН+СПД+СДБ |

NaNО2 спд СДБ |

2 0,005-0,02 0,1-0,2 |

4 0,005-0,02 0,1-0,2 |

5 0,005-0,02 0,1-0,2 |

|

НН+89+П |

NaNО2 89 К2СО3 |

2 0,75-1 0,25-0,5 |

4 1 0,5 |

5 1-1,5 0,5-0,75 |

При укладке бетона в контакте с вечномерзлым грунтом, не меняющим своих прочностных свойств, могут быть использованы любые добавки-ускорители.

При применении высокоалюминатных портландцементов и БТЦ количество добавок рекомендуется принимать по нижнему пределу,

3.18. Оптимальные количества добавок в пределах, указанных в табл. 3-6, устанавливаются строительной лабораторией при подборах бетона. Применяемые добавки должны удовлетворять требованиям ГОСТ, ОСТ или ТУ.

3.19. Вода, применяемая для затворения бетонной смеси и для приготовления водных растворов добавок, должна удовлетворять требованиям главы СНиП III-15-76.

3.20. Материалы для приготовления растворных смесей, используемых для омоноличивания, должны удовлетворять тем же требованиям, что и материалы для приготовления бетонных смесей.

4. ОСОБЕННОСТИ ПОДБОРА СОСТАВА БЕТОНА, ПРИГОТОВЛЕНИЕ И ТРАНСПОРТИРОВАНИЕ БЕТОННОЙ СМЕСИ

4.1. Подбор состава бетона, твердеющего в контакте с вечномерзлым грунтом, может производиться любым проверенным на практике методом, обеспечивающим выполнение требований, предъявляемых к бетонной смеси по подвижности, воздухосодержанию, нерасслаиваемости, а к бетону по прочности, морозостойкости, стойкости в агрессивной среде и по водонепроницаемости при минимальных для данных заполнителей расходах цемента и воды.

4.2. При подборе состава бетона в случае увеличения расчетной прочности против проектной марки (см. п. 1.11) значение этой прочности устанавливают путем деления значения проектной марки на технологический коэффициент, учитывающий фактические условия твердения бетона и требуемые сроки набора прочности. Рекомендуемые значения технологических коэффициентов для бетона без добавок ускорителей или противоморозных добавок приведены в табл. 7, для бетона с добавками-ускорителями твердения (без электропрогрева) - в табл. 8 и для бетона с противоморозными добавками - в табл. 9.

|

Температура грунта, °С |

Проектная марка бетона |

Возраст бетона к моменту достижения проектной марки, сут |

Технологический коэффициент |

|

До -1,5 |

150 |

28 90 180 |

0,6 0,75 0,85 |

|

200 |

28 90 180 |

0,65 0,75 0,9 |

|

|

300 |

28 90 180 |

0,7 0,8 0,9 |

|

|

От -1,6 до -3 |

150 |

28 |

0,55 |

|

90 |

0,7 |

||

|

180 |

0,75 |

||

|

200 |

28 |

0,6 |

|

|

90 |

0,7 |

||

|

180 |

0,8 |

||

|

300 |

28 |

0,65 |

|

|

90 |

0,7 |

||

|

180 |

0,8 |

Примечания: 1. Величины технологических коэффициентов приведены при выдерживании бетона способом термоса для конструкций с Мп £ 3.

2. При электропрогреве бетона марок М 150-М 300 технологический коэффициент рекомендуется принимать равным 0,7 при достижении бетоном проектной прочности в возрасте 28 сут, 0,85 - в возрасте 90 сут и 1 - в возрасте 180 сут.

4.3. Водоцементное отношение бетонной смеси должно быть не более 0,45 для бетона марки Мрз 300 и 0,5 для бетона марки. Мрз 200.

Таблица 8

|

Температура грунта, °С |

Проектная марка бетона по прочности на сжатие |

Возраст бетона к моменту достижения проектной марки, сут |

Технологический коэффициент при введении добавок, % массы цемента |

|||||

|

ХК |

ФХК |

ннхк |

нк |

нкм |

ннк |

|||

|

1 |

2 |

3 |

2 |

3 |

4 |

|||

|

До -1,5 |

150 |

28 90 180 |

0,7 0,8 1 |

0,75 1 1,1 |

- - - |

0,65 0,75 1 |

- - - |

- - - |

|

200 |

28 90 180 |

0,7 0,8 1 |

0,75 1 1,1 |

- - - |

0,7 0,75 1 |

- - - |

- - - |

|

|

300 |

28 90 180 |

0,75 0,85 1 |

0,8 1 1,1 |

- - - |

0,75 0,8 1 |

- - - |

- - - |

|

|

От -1,6 до -3 |

150 |

28 90 180 |

0,65 0,7 0,9 |

0,7 0,9 1 |

- - - |

0,65 0,75 1 |

0,75 0,9 1 |

- - - |

|

200 |

28 90 180 |

0,65 0,7 0,9 |

0,7 0,9 1 |

- - - |

0,65 0,7 0,9 |

0,75 0,85 1 |

- - - |

|

|

300 |

28 90 180 |

0,75 0,85 0,9 |

0,8 0,95 1 |

- - - |

0,7 0,8 1 |

0,75 0,9 1 |

- - - |

|

|

От -3,1 до -5 |

150 |

28 90 180 |

- - - |

0,75 0,85 1 |

0,8 0,9 1 |

- - - |

0,7 0,8 0,9 |

0,75 0,9 1 |

|

200 |

28 90 180 |

- - - |

0,75 0,85 1 |

0,8 1 1,1 |

- - - |

0,7 0,8 0,9 |

0,8 0,9 1,1 |

|

|

300 |

28 90 180 |

- - - |

0,8 0,9 1 |

0,85 1 1,1 |

- - - |

0,7 0,8 0,9 |

0,8 0,9 1,1 |

|

Таблица 9

|

Температура грунта, °С |

Проектная марка бетона |

Возраст бетона к моменту достижения проектной марки, сут |

Технологический коэффициент при дозировке добавок, % массы цемента |

||||||||

|

нн |

ннхк, хк+нн |

- |

нкм, нк+м |

||||||||

|

2 |

3 |

4 |

2 |

3 |

4 |

3 |

4 |

5 |

|||

|

До -1,5 |

150 |

28 90 180 |

0,7 0,9 1 |

0,75 0,95 1,05 |

- - - |

0,75 0,9 1 |

0,8 1 1,1 |

- - - |

0,75 0,95 1,05 |

- - - |

- - - |

|

200-300 |

28 90 180 |

0,75 0,9 1 |

0,7 0,9 1 |

- - - |

0,75 0,9 1 |

0,75 0,95 1,05 |

- - - |

0,7 0,9 1 |

- - - |

- - - |

|

|

От -1,6 до -3 |

150 |

28 90 180 |

0,65 0,75 0,9 |

0,7 0,85 0,95 |

0,75 0,95 1,05 |

0,8 0,9 1 |

0,85 1 1,1 |

0,9 1,05 1,1 |

- - - |

0,75 0,95 1,05 |

0,8 1,05 1,1 |

|

200-300 |

28 90 180 |

0,7 0,8 0,9 |

0,75 0,85 0,9 |

0,7 0,9 1 |

0,8 0,9 1 |

0,85 0,95 1 |

0,85 1 1,05 |

- - - |

0,7 0,9 1 |

0,75 0,95 1,05 |

|

|

От -3,1 до -5 |

150 |

28 90 180 |

- - - |

- - - |

0,8 1 1,1 |

- - - |

0,85 1 1 |

0,9 1,1 1,1 |

- - - |

0,8 1 1,1 |

0,85 1,05 1,1 |

|

200-300 |

28 90 180 |

- - - |

- - - |

0,75 0,9 1,1 |

- - - |

0,8 1 1,1 |

0,85 0,9 1,1 |

- - - |

0,75 0,9 1,1 |

0,8 0,95 1,1 |

|

4.4. Подвижность бетонной смеси, назначаемая в соответствии с требованиями главы СНиП III-15-76 и других нормативны: документов, должна соответствовать технологическим особенностям конструкции и имеющимся средствам транспортирования, уклада и уплотнения бетонной смеси.

Требуемая подвижность бетонной смеси должна обеспечиваться при оптимальном для данных материалов соотношении между мелким и крупным заполнителем в составе бетона с введением в бетонную смесь пластифицирующей добавки.

При введении комплексных добавок с воздухововлекающим компонентом подвижность бетонной смеси может быть, уменьшена на 2-3 см осадки стандартного конуса против требуемой проектом величины.

Количество добавок, в состав которых входит воздухововлекающий (газообразующий) компонент, назначают из условия, чтобы количество вовлеченного воздуха в бетонной смеси не превышало 5%. Количество вовлеченного воздуха определяется по ГОСТ 4799-69.

4.5. Количество пластифицирующей и воздухововлекающей (газообразующей) добавок необходимо выбирать исходя из минералогического состава цемента, требуемых технологических параметров бетонной смеси и условий твердения бетона, имея в виду, что увеличение количества пластифицирующих добавок ведет к замедлению набора прочности бетона на начальной стадии твердения, а увеличение количества вовлеченного воздуха вызывает снижение прочности бетона.

4.6. Расход цемента на 1 м3 бетона во всех случаях не должен превышать 450 кг.

4.7. Цель подбора состава бетона состоит в том, чтобы, соблюдая требования по содержанию в бетоне цемента, воды, вовлеченного воздуха и добавок, найти такое соотношение составляющих, при котором:

обеспечивается удобоукладываемость бетонной смеси, соответствующая принятому способу и имеющимся средствам уплотнения бетона и технологическим особенностям конструкции;

гарантируется возможность приобретения бетоном требуемой проектом прочности на каждом технологическом этапе;

расход цемента и воды минимальный из возможного для данных материалов.

Состав бетона подбирают на основании:

проектной марки бетона;

гарантированной марки или активности цемента;

требуемой удобоукладываемости бетонной смеси;

плотности песка и щебня, определенных при испытаниях заполнителей.

4.8. Ориентировочную величину требуемого водоцементного отношения В/Ц рекомендуется определять по формуле

![]() (1)

(1)

где Rц - марка или активность цемента;

Rб - проектная марка бетона при сжатии или требуемая расчетная прочность бетона (см. п. 4.2 настоящего раздела).

4.9. Ориентировочно расход воды на 1 м3 бетонной смеси с пластифицирующей добавкой в зависимости от крупности щебня и требуемой удобоукладываемости бетонной смеси рекомендуется определять по табл. 10.

Таблица 10

|

Крупность щебня, мм |

Расход воды, л, на 1 м бетонной смеси при требуемой удобоукладываемости, см осадки конуса |

||||

|

1-2 |

3-4 |

5-6 |

7-8 |

9-10 |

|

|

5-40 5-20 5-10 |

155 165 175 |

160 170 180 |

165 175 185 |

170 180 190 |

175 185 195 |

4.10. Расчет состава бетона производят на основе положения, что сумма абсолютных объемов составляющих материалов равна 1000 л (1 м3) плотно уложенной бетонной смеси.

4.11. Количество пластифицирующего компонента в составе комплексной добавки выбирается с учетам рекомендаций п. 3.12 и табл. 5-6 на основании пробных лабораторных замесов по эффекту пластификации.

Количество воздухововлекающего компонента назначается с обязательным определением воздухосодержания бетонной смеси. Для пробных замесов в начале подбора берется минимальное количество воздухововлекающей добавим, которое уточняется после определения количества вовлеченного воздуха.

4.12. При подборе состава бетона и для изготовления контрольных образцов бетонные смеси лабораторных составов рекомендуется приготовлять в производственном бетоносмесителе. Бетонные смеси с воздухововлекающими добавками необходимо приготовлять только в производственном бетоносмесителе при строгом контроле длительности перемешивания меси.

4.13. Из бетонной смеси подобранного состава изготовляются образцы, которые хранятся в контакте с вечномерзлым грунтом или в холодильной камере с температурой, соответствующей температуре вечномерзлого грунта. Срок твердения устанавливается равным времени, к которому необходимо, согласно проекту организации работ, получить проектную прочность бетона

Из этой же бетонной смеси одновременно изготовляются, образцы для определения морозостойкости по ГОСТ 10060-76 и водонепроницаемости по ГОСТ 12730.0-78.

4.14. Температура приготовляемой бетонной смеси назначается строительной лабораторией в соответствии с принятым способам бетонирования с учетом конкретных условий производства работ, теплопотерь при транспортировании, перегрузке и укладке смеси и других технологических операций и во всех случаях не должна превышать 35°С.

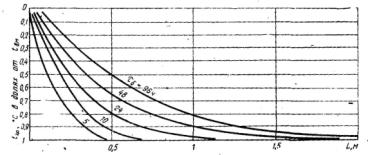

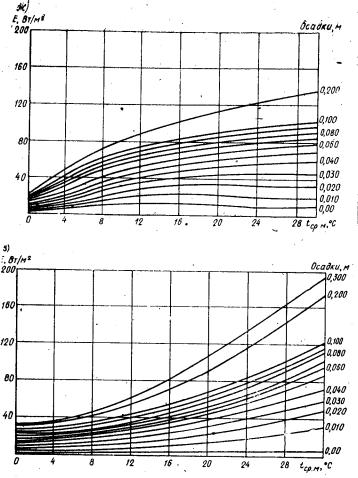

Для назначения температуры приготовляемой бетонной смеси с учетом теплопотерь рекомендуется пользоваться ориентировочными данными номограммы (рис. 4) с последующей проверкой фактической температуры смеси опытным путем.

Рис. 4. Номограмма для

назначения температуры бетонной смеси

tсм

- температура бетонной смеси после перемешивания; tсм.ул - температура

бетонной смеси после укладки; tн.в

-температура наружного воздуха; t - время транспортирования, перегрузок, укладки

4.15. Для получения бетонной смеси с заданной температурой подогревается вода или растворы добавок рабочей концентрации, но не более чем до 40°С - при применении добавки, содержащей мочевину (из-за ее разложения при более высокой температуре), до 60°С - при использовании быстротвердеющего портландцемента, до 80°С - в остальных случаях. Если этого окажется недостаточно подогреваются заполнители (в первую очередь песок).

4.16. При приготовлении бетонной смеси с подогретой водой или растворами добавок на холодных заполнителях сначала загружаются заполнители и растворы добавок рабочей концентрации, а после их перемешивания в течение 0,5-1 мин - цемент. Общая длительность перемешивания бетонной смеси в зимнее время должна быть увеличена в 1,5 раза.

4.17. В целях ускорения твердения и предотвращения преждевременного замораживания бетона, выдерживаемого способом термоса, в контакте со скальным или другим непросадочным вечномерзлым грунтом, используемым по I принципу, а также с любым вечномерзлым грунтом, используемым по II принципу, температура бетонной смеси при укладке должна быть не менее 15°С.

4.18. Для введения в бетонную смесь нескольких видов добавок приготовляется общий раствор добавок рабочей концентрации, в который каждая добавка вводится в виде концентрированного раствора. Пример расчета общего раствора добавок рабочей концентрации приведен в прил. 5.

4.19. Бетонную смесь можно транспортировать в автобетоносмесителях, автобетоновозах, специальных бункерах, перевозимых авто- или железнодорожным транспортом, автосамосвалах.

Все транспортные средства должны обеспечивать сохранение однородности перевозимой бетонной смеси, исключать попадание в бетонную смесь атмосферных осадков, потерю смеси или ее составляющих в пути, а также защищать смесь от теплопотерь.

4.20. Эффективным средством для приготовления бетонной смеси и транспортирования ее на дальние расстояния является автобетоносмеситель. При наличии сухих заполнителей (с влажностью песка не более 3-4% и щебня до 0,5%) в автобетоносмеситель загружают сухую смесь, время транспортирования сухой смеси не ограничено. Воду или раствор добавок рабочей концентрации вводят в барабан смесителя перед разгрузкой бетонной смеси. Применять (влажные заполнители для приготовления бетонных смесей и транспортировать их на строительные объекты автобетоносмесителями можно только при строгом лабораторном контроле и при утеплении смесительного барабана в соответствии с «Руководством по производству бетонных работ» (М., Стройиздат, 1975).

4.21. Удобоукладываемость бетонной смеси на месте приготовления рекомендуется проверять не реже чем через каждые 2 ч, она может отличаться от заданной не более чем на ±1 см осадки конуса. В процессе приготовления бетонной смеси необходимо регулярно проводить корректировку производственного состава бетона в зависимости от фактической влажности заполнителей с тем, чтобы обеспечить требуемую удобоукладываемость и постоянство водоцементного отношения.

Добавлять воду или раствор добавок рабочей концентрации в готовую бетонную смесь на месте укладки для компенсации потерн подвижности в процессе транспортирования категорически запрещается.

Работа бетоносмесительного узла по приготовлению бетонной смеси должна быть тесно увязана с темпом укладки и уплотнения бетона в конструкции.

5. ПОДГОТОВКА ОСНОВАНИЙ ФУНДАМЕНТОВ

5.1. При любом принципе использования вечномерзлых грунтов в качестве оснований зданий и сооружений в проекте должны предусматриваться мероприятия по инженерной предпостроечной подготовке территории, выполнение которых должно обеспечить сохранение расчетного температурного режима грунтов в основании.

5.2. Предпостроечную подготовку основания необходимо осуществлять в строгом соответствии с проектом производства работ и с учетом рекомендаций пп. 5.3-5.13.

5.3. Способы подготовки основания при использовании грунтов в мерзлом состоянии могут заключаться и понижении температуры грунтов основания, промораживании его отдельных, талых участков или повышении верхней границы вечномерзлых грунтов.

При использовании грунтов по I принципу возможна понижение температуры вечномерзлых грунтов с целью перевода их из пластичномерзлого в твердомерзлое состояние.

5.4. При использовании грунтов в талом состоянии рекомендуется предварительно оттаивать мерзлые грунты (допускается оттаивание этих грунтов и в период эксплуатации здания или сооружения).

5.5. Для улучшения условий твердения бетона фундаменте, и коммуникаций в зоне деятельного слоя в проекте производства работ должны быть предусмотрены мероприятия по за благовременной защите (в теплое время года) поверхности участков застройки от промораживания грунта с наступлением холодов.

5.6. При обнаружении жильного льда в процессе разработки котлована его следует удалить на глубину не менее 1 м ниже отметки подошвы фундамента с последующим заполнением пазухи сыпучим песком с трамбованием.

При появлении в котловане грунтовых вод их необходимо отвести за пределы бетонируемой конструкции, кооптировать или применить водопонижающие устройства.

5.7. Перед укладкой бетонной смеси или перед установкой сборных элементов фундаментов необходимо:

очистить основание от наледи, снега, грязи, мусора; удалить илистые, растительные, торфяные и прочие грунты органического происхождения;

заполнить песком с тщательным уплотнением переборы грунта ниже проектных отметок;

удалить продукты выветривания и рыхлую скалу со скального основания;

трещины в грунте шириной до 10 мм заполнить цементно-песчаным раствором, а более 10 мм - бетоном.

5.8. Основание, подготовленное под укладку бетона (котлован, скважина, траншея и т.п.), должно быть надежно защищено от оттаивания в теплое время года и от попадания атмосферных осадков, грунтовых и поверхностных вод. Допускается промораживание грунта основания до температуры не ниже -10°С.

5.9. Приступать к производству бетонных работ в вечномерзлых грунтах допускается лишь в том случае, когда мерзлотно-грунтовые условия основания соответствуют данным проекта.

5.10. Бетонирование, как правило, рекомендуется производить в распор с вечномерзлым грунтом, причем размеры котлована, скважины, траншеи должны соответствовать габаритам конструкции. Для частей конструкций, проходящих через активную зону грунта и выходящих на дневную поверхность, а также при невозможности обеспечения соответствия размеров котлована габаритам сооружения (в сыпучемерзлых грунтах, при наличии жильных вод и т.п.) рекомендуется устраивать опалубку. Съемную опалубку необходимо защищать со стороны бетона пленочным материалом во избежание ее примерзания к бетону.

5.11. Состояние основания, па которое укладывается бетонная смесь, а также способ укладки и последующего выдерживания бетона должны исключать возможность замерзания бетона до набора им прочности, установленной проектом. Уложенный бетон должен исключать возможность протаивания грунта основания, не предусмотренную проектом.

5.12. Для уменьшения протаивания и ускорения восстановления мерзлотного режима грунта при пластичномерзлых грунтах основания рекомендуется устраивать специальную теплоизоляционную подготовку. В ней нет необходимости при основании из непросадочных скальных грунтов (независимо от их мерзлотного состояния). Устройство теплоизоляционной подготовки состоит в следующем: поверхность основания покрывается слоем сухого (сыпучего) песка толщиной 5-10 см с последующим уплотнением. Допускается устройство теплоизоляционной подготовки из керамзита слоем 5-10 см.

5.13. Бетонирование рекомендуется начинать сразу же после окончания подготовки котлована и вести без перерыва с тщательным виброуплотнением смеси. При вынужденных перерывах в бетонировании поверхность бетона рекомендуется защищать от загрязнений, атмосферных осадков и замерзания.

6. ПРОИЗВОДСТВО РАБОТ ПО БЕТОНИРОВАНИЮ ФУНДАМЕНТОВ И КОММУНИКАЦИИ

6.1. Рекомендации настоящего раздела Руководства определяют особенности производства бетонных работ по устройству массивных монолитных фундаментов, буронабивных свай, свай-столбов и свай-оболочек, заделываемых в скальные и крупноблочные грунты, а также особенности бетонирования обделок тоннелей из монолитного бетона.

6.2. Выбор способа производства работ должен производиться на основании результатов сравнения технико-экономических показателей с учетом максимальной индустриализации производства и сокращения сроков строительства.

Возведение монолитных фундаментов

6.3. Бетонирование массивных фундаментов на вечномерзлых грунтах может производиться методом термосного выдерживания, в тепляках, с применением электротермообработки и противоморозных добавок в соответствии с пп. 2.7, 2.8. Применение паропрогрева не допускается. Во всех случаях при этом требуется обеспечить заданный температурный режим грунта оснований. Применение химических добавок регламентируется положениями разделов 2 и 3 настоящего Руководства.

6.4. Массивные бетонные фундаменты возводятся на непросадочных и скальных грунтах. При возведении массивных бетонных и железобетонных фундаментов следует уделять особое внимание регулированию температурного режима бетона с целью недопущения опасного трещинообразования в сооружении в периоды строительства и эксплуатации, а также возможному тепловому воздействию массивных фундаментов на основания, близлежащих построек при I принципе использования вечномерзлых грунтов.

6.5. Предотвращение трещинообразования в бетоне от температурных воздействий или доведение его до минимума достигается правильным сочетанием конструктивных и технологических мероприятий, осуществляемых при проектировании и строительстве сооружения, с учетом технико-экономической целесообразности.

6.6. К технологическим мероприятиям, осуществляемым при строительстве и производстве бетонных работ, относятся:

а) использование цементов с умеренным тепловыделением;

б) снижение содержания цемента в бетоне, применение пластифицирующих и воздухововлекающих добавок, использование возможно более крупного заполнителя, дополнительное втапливание камня в бетонную смесь и т.п.;

в) снижение температуры составляющих бетонной смеси в теплый период года;

г) искусственное охлаждение уложенного бетона;

д) защита поверхностей бетона от переохлаждения и солнечной радиации;

е) установление оптимальных сроков перекрытия блоков вышележащими;

ж) соблюдение требований по термовлажностному уходу за свежеуложенным бетоном;

з) повышение однородности бетона за счет использования наиболее совершенной технологии производства бетонных работ на всех ее стадиях, включая и получение высококачественных заполнителей.

6.7. При возведении массивных бетонных сооружений требования по температурному режиму устанавливаются в зависимости от вида сооружения в соответствии с проектам организации работ и ведомственными нормативными документами.

6.8. Перед укладкой бетонной смеси необходимо подготовить основание в соответствии с требованиями разд. 5 настоящего Руководства.

6.9. Бетонирование массивных фундаментов с добавками-ускорителями твердения и противоморозными добавками следует выполнять в соответствии с пп. 2.7, 2.8, предусматривая мероприятия по предотвращению миграции солей в прилегающий грунт.

6.10. При укладке бетонной смеси необходимо руководствоваться требованиями главы СНиП III-15-76 с учетом рекомендаций настоящего Руководства.

6.11. Укладку бетона следует начинать сразу же после окончания подготовки котлована и по возможности вести без перерыва с тщательным виброуплотнением смеси. На время перерывов при укладке поверхность бетона необходимо защищать от загрязнений, атмосферных осадков и замерзания.

6.12. При укладке очередного слоя бетонной смеси необходимо стремиться к наименьшей площади открытых поверхностей. Все открытые поверхности укладываемого бетона сразу после окончания бетонирования и на время перерывов рекомендуется тщательно укрывать пароизоляционным материалом (полимерной пленкой, толью, рубероидом и т.д.) и утеплять в соответствии с теплотехническим расчетом.

6.13. Необходимо обеспечить надежность работы оборудования по укладке и уплотнению бетонной смеси.

6.14. Задержки организационного характера при укладке бетонной смеси снижают подвижность и ухудшают качество уплотнения бетонной смеси.

6.15. В конструкциях с густым армированием при укладке смеси необходимо обеспечить тщательное вибрирование и уплотнение бетонной смеси.

6.16. Бетонную смесь с высоты от 2 до 10 м следует подавать инвентарными металлическими (или резиновыми) хоботами, которые устанавливают вертикально, а подаваемая бетонная смесь должна заполнять все сечение хобота.

Конусные звенья инвентарных хоботов должны быть сборные длиной 600-1000 мм при внутреннем диаметре хобота, в 3-4 раза превышающем наибольшую крупность щебня (гравия).

6.17. При любом способе подачи бетонной смеси в опалубку высота свободного сбрасывания не должна превышать 2 м.

6.18. Бетонную смесь при необходимости бетонирования конструкций высотой до 5 м, толщиной 400 мм и более рекомендуется укладывать с подачей непосредственно из бадьи или бетоновода сверху. При наличии перекрещивающихся хомутов, вызывающих расслоение бетонной смеси при ее падении, а также при толщине конструкции менее 400 мм укладку следует производить слоями с подачей смеси через окна, устраиваемые в опалубке.

6.19. Для подачи бетонной смеси к месту укладки могут быть использованы бетоноукладчики, бадьи, бетононасосы или пневмоукладчики. При этом вид подачи бетона зависит от сезона бетонирования. В зимний период времени осуществляются мероприятия по предохранению бетонной смеси от ее замораживания в период подачи и укладки.

6.20. Начало бетонирования конструкции или ее частей разрешается только после приемки основания (или ранее уложенного участка бетона) комиссией. Если начало бетонирования задерживается более чем на 1 смену, основание или ранее уложенный участок бетона подлежит повторной приемке комиссией.

6.21. Бетонную смесь в массивные конструкции рекомендуется укладывать горизонтальными слоями толщиной 25-30 см при условии, чтобы температура бетона в уложенном слое до перекрытия его следующим слоем не снижалась ниже допустимой. Температура уложенного бетона к концу бетонирования должна быть не ниже установленной расчетом.

6.22. Предельный интервал времени между укладкой отдельных слоев бетона в конструкции устанавливается лабораторией в зависимости от условий с учетом ориентировочных данных, указанных в табл. 11.

Таблица 11

|

Температура укладываемой бетонной смеси, °С |

Предельно допустимые |

|

|

интервал времени между укладкой двух слоев |

продолжительность укладки слоя |

|

|

5-10 10-15 15-20 |

1 ч 30 мин 1 ч 15 мин 45 мин |

3 ч 2 ч 30 мин 2 ч 15 мин |

6.23. Бетонная смесь при последующем выдерживании бетона может быть уложена на неотогретую скалу, непучинистый мерзлый грунт или ранее уложенный бетон, если по расчету в зоне контакта на протяжении расчетного периода выдерживания бетона будет обеспечена температура выше 0°С. Температура укладываемой бетонной смеси должна быть не менее 15°С. Для предотвращения замерзания бетона, уложенного на неотогретое основание, рекомендуется применять бетонные смеси с добавками - ускорителями твердения.

6.24. Температура бетонной смеси без противоморозных добавок в каждом уложенном слое должна быть не менее 3-5°С. В случае замерзания поверхностного слоя уложенного бетона на глубину 1-2 см (при толщине укладываемого слоя не менее 30 см) необходимо его дополнительно проработать вибраторами и предохранить от дальнейшего переохлаждения. При промерзании уложенного бетона на большую глубину замерзший бетон должен быть удален.

6.25. При обнаружении бетона, замерзшего до набора требуемой прочности, составляет акт, а комиссией с участием главного инженера строительства и главного инженера проекта принимаются соответствующие решения о дальнейшем ведении работ.

6.26. Температуру бетона замеряют в точках, указанных в проекте производства работ. Продолжительность замеров устанавливается проектной организацией.

6.27. Расчет температурного режима бетонных и железобетонных конструкций производится по методикам, изложенным в «Руководстве по зимнему бетонированию с применением метода термоса» (М., Стройиздат, 1975).

6.28. Термическое сопротивление теплоизоляции Rm для выступающих частей конструкции можно определить по прил. 8.

6.29. Прогнозирование температурного режима массивных бетонных сооружений может осуществляться методом, изложенным в прил. 6.

6.30. Тепловое взаимодействие твердеющего бетона ленточных фундаментов прогнозируется с помощью ЭВМ по методике, изложенной в прил. 6. В случае допущения возможности образования прослойки протаивания (п. 1.2) ее величину для каждого слоя грунта можно ориентировочно определить по упрощенной методике по формуле

(2)

(2)

где gб - объемная масса бетона, кг/м;

tп.б - начальная температура бетона, °С;

tз.г - температура замерзания грунта, °С;

Ц - расход цемента на приготовление 1 м3 бетона, кг;

Э - тепловыделение 1 кг цемента к моменту образования прослойки протаивания толщиной h, кДж/кг; Э = 0,5Э28;

z - половина толщины стенки ленточного фундамента, м;

См.г - удельная теплоемкость мерзлого грунта, кДж/кг×К;

gгр - объемная масса грунта в естественном состоянии, кг/м3;

tcp.м.г - средняя температура мерзлого грунта в зоне теплового влияния столба, °С;

gск - объемная масса скелета грунта, кг/м3;

w и wн - соответственно суммарная влажность и количество незамерзшей воды в грунте, %.

6.31. В районах с суровыми климатическими условиями, когда проектом предусмотрена постоянная тепловая изоляция наружных поверхностей бетона сооружения, ее следует использовать в качестве теплоограждающей конструкции для обеспечения расчетного температурного режима твердения уложенного бетона.

6.32. Бетонные поверхности массивных фундаментов могут распалубливаться в тех случаях, когда теплотехническими расчетами и натурными измерениями подтверждается соблюдение условий по сохранению перепадов температур в блоке с открытыми поверхностями в установленных для данной конструкции пределах.

6.33. В зимний период времени распалубка бетонов массивных фундаментов производится только с тех поверхностей, в примыкании к которым должен укладываться бетон.

Устройство буронабивных свай

6.34. Буронабивные сваи диаметром 0,5-1,6 м, длиной до 50 м выполняются да монолитного бетона. Бетонная смесь при устройстве свай укладывается в распор с грунтом без обсадных труб или с обсадными трубами, извлекаемыми в процессе бетонирования.

Разновидностью буронабивных свай являются сваи-оболочки, широко применяемые в транспортном строительстве, сваи-оболочки из железобетонных колец диаметром от 1,2 до 3 м, стыкуемых по высоте. После погружения оболочки во внутреннюю её полость укладывают бетонную смесь.

6.35. При проходке скважин под буронабивные сваи способ бурения выбирается в зависимости от принципа использования грунта в основании. При использовании грунта по I принципу предпочтение следует отдавать способам, обеспечивающим минимальное тепловое воздействие на вечномерзлое основание.

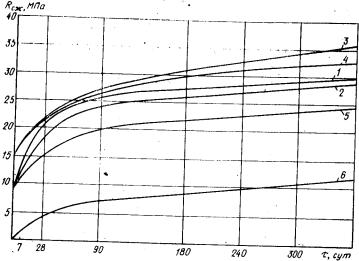

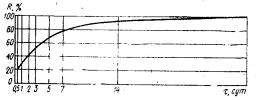

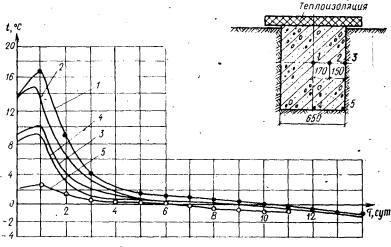

6.36. Процесс бурения оказывает тепловое воздействие на окружающий грунт. Примерs влияния температуры технологической воды и продолжительности бурения скважин на глубину оттаивания грунта показаны на рис. 5 и 6.

Рис. 5. Распределений

температуры в грунте около скважины по окончании бурения (в течение двух суток)

1 - температура технической воды 0,1°С; 2 - то же 2°С; L -

расстояние от поверхности скважины; lп - граница прослойки протаивания

Рис. 6. Влияние продолжительности бурения tб

на температурный режим грунта

tв.м - температура вечной мерзлоты

6.37. Для создания более благоприятных условий твердения бетона устье скважины рекомендуется укрывать щитами из досок.

6.38. Максимальный перерыв между бурением скважины и укладкой в нее бетона устанавливается в зависимости от конкретных условий строительства.

6.39. При бетонировании буронабивных свай с использованием грунтов оснований по I принципу выполняются мероприятия по предупреждению протаивания грунта под пятой столба: например, бурение скважины ниже проектной отметки на величину протаивания с засыпкой щебнем или другим непросадочным материалом на глубину, равную прослойке протаивания).

6.40. Бетонную смесь рекомендуется укладывать непосредственно после установки арматурного каркаса в скважину. При вывале грунта и наличии воды в скважине очищают и осушают скважину. Бетонирование обводненных свайных скважин при невозможности полной откачки воды по обычной технологии (см. п. 6.20) не допускается, в этом случае бетонную смесь укладывают методом подводного бетонирования.

6.41. При бетонировании свайных фундаментов методом ВПТ (вертикально перемещающейся трубы) нижний конец бетонолитной трубы должен находиться в слое уложенного бетона. Скорость движения бетонной смеси по бетонолитной трубе не должна превышать 0,12 м/с при подвижности бетонной смеси 8-10 см.

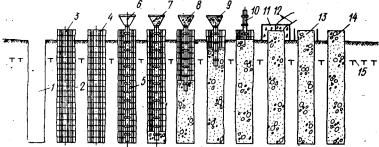

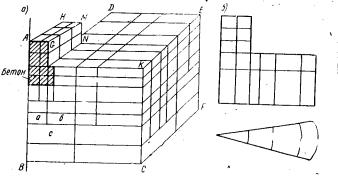

Для подачи бетонной смеси рекомендуется применять стальные трубы (рис. 7) диаметром не менее 250 мм с гладкой внутренней поверхностью, собранные из звеньев длиной 100 см с легко разъемными соединениями. Трубы должны иметь вверху жесткие металлические воронки или бункера.

Рис. 7. Телескопическая бетонолитная труба

1 - приемный бункер; 2 - обсадочный патрубок; 3 и 4 - звенья трубы

Каждую буронабивную сваю необходимо бетонировать без перерывов. Схема технологии бетонирования буронабивных свай методом ВПТ показана на рис. 8

Рис. 8. Технологическая схема бетонирования буронабивных свай

методом ВПТ

1 - скважина; 2 - арматурный каркас; 3 - электрод (труба-стержень); 4 -

инвентарная опалубка; 5 - бетонолитная труба; 6 - накопительный бункер; 7, 8, 9

- этапы бетонирования; 10 - демонтаж звеньев бетонолитной трубы; 11

теплоизоляция оголовка; 12 - электропрогрев; 13 - демонтаж опалубки; 14 -

готовая буронабивная свая; 15 - верхняя граница вечномерзлого грунта

6.42. При сооружении буронабивных свай с использованием грунтов по I принципу производится прогнозирование теплового взаимодействия твердеющего бетона с мерзлым грунтам, определяются прочность бетона к началу замерзания, время замерзания грунта вокруг скважины на различных отметках и время восстановления температурного режима вечномерзлого грунта, после чего допускается загрузка конструкций.

6.43. Размеры ореола протаивания, набор прочности бетоном, восстановление мерзлого грунта и его температурного режима рекомендуется определять на ЭВМ по методике, изложенной в прил. 6.

6.44. Прочность бетона к (моменту приложения расчетных нагрузок должна быть не ниже проектной. Если вследствие замерзания бетона проектная прочность не обеспечивается, то при разработке проекта рекомендуется предусматривать марку бетона на одну ступень выше проектной или предусматривать мероприятия по ее обеспечению.

6.45. На величину прослойки протаивания и время смерзания грунта с бетоном оказывают влияние различные факторы, главными из которых являются расход цемента, диаметр столба, температура и влажность вечномерзлых грунтов.

Влияние расхода цемента на время смерзания бетона с грунтом и величину прослойки протаивания (диаметр столба 1,2 м, tм.г = -1°С, w = 20%, относительная льдистость io = 90%) показано в табл. 12.

Влияние диаметра столбов на время смерзания бетона с грунтом и величину прослойки протаивания tм.г = -1°С, w = 20%, относительная льдистость io = 90%, Ц = 375 кг/м3) показано в табл. 13.

Таблица 12

|

Расход цемента, кг/м3 |

Время достижения максимального радиуса оттаивания, сут |

Радиус зоны оттаивания, м |

Время смерзания бетона с грунтом, сут |

|

250 |

21 |

0,93 |

222 |

|

375 |

21 |

1,05 |

305 |

|

500 |

21 |

1,14 |

390 |

Таблица 13

|

Диаметр столба, м |

Время достижения максимального радиуса оттаивания, сут |

Радиус зоны оттаивания, м |

Время смерзания бетона с грунтом, сут |

|

1,2 |

21 |

1,05 |

305 |

|

1,6 |

24 |

1,42 |

505 |

Влияние температуры вечномерзлого грунта на время смерзания бетона с грунтом и величину прослойки протаивания (диаметр столба 1,2 м, w = 20%, относительная льдистость io = 90%, Ц = 375 кг/м3) приведено в табл. 14.

Таблица 14

|

Температура мерзлого грунта, °С |

Время достижения максимального, радиуса оттаивания, сут |

Радиус зоны оттаивания, м |

Время смерзания бетона с грунтом, сут |

|

-1 |

21,3 |

1,04 |

305 |

|

-3 |

12 |

0,93 |

78 |

|

-5 |

9 |

0,83 |

39 |

В ряде случаев, имея данные о величине протаивания, можно ориентировочно определить время смерзания бетона с грунтом t, сут, по формуле

![]() (3)

(3)

где x - коэффициент, учитывающий влияние экзотермии цемента и диаметра столба на сроки смерзания бетона с грунтом и определяемый экспериментально; при диаметре столба, равном 1,2 м, x £ 3; при диаметре столба более 1,2 м x > 3

R1 - радиус максимального протаивания, м;

R1 = Rcт + h'

h' - толщина прослойки протаивания, м;

lм.г - коэффициент теплопроводности мерзлого грунта, Вт/м3×К;

tз.г - температура замерзания грунта, °С;

tм.г - температура мерзлого грунта, °С.

6.46. При устройстве камуфлетов диаметром 1 м время смерзания бетона с грунтом может быть ориентировочно определено по табл. 15.

Таблица 15

|

Расход портландцемента марки М 400, кг/м3 |

Температура мерзлого грунта, °С |

Время смерзания бетона с грунтом, сут |

Относительная прочность бетона к моменту смерзания с грунтом, % R28 |

|

25,0 |

-0,2 |

61 |

90 |

|

-1 |

13 |

70 |

|

|

-3 |

2 |

25 |

|

|

375 |

-0,2 |

94 |

100 |

|

-1 |

22 |

80 |

|

|

-3 |

4 |

35 |

|

|

500 |

-0,2 |

115 |

100 |

|

-1 |

28 |

85 |

|

|

-3 |

5 |

40 |

6.47. При прогнозировании нарастания - прочности бетона в камуфлете свай (столбов) в интервале времени от укладки бетона до его смерзания с грунтом при температуре укладываемой бетонной смеси не выше 20°С рекомендуется в 1/4 части этого интервала за среднюю температуру бетона tб.cp принимать

tб.cp = 1/3 tб.н

где tб.н - начальная температура уложенного в камуфлет бетона, °С.

В остальные 3/4 этого интервала принимать tб.cp = 0°С. Прочность бетона к моменту смерзания с грунтом рекомендуется определять в соответствии со средними температурами твердения по табл. 20-23 нарастания прочности при разных температурах или по нарастанию прочности бетона при 20°С и по переходным коэффициентам d (прил. 9).

Продолжительность времени восстановления температурного режима вечномерзлых грунтов существенно отличается от времени смерзания бетона с грунтом.

Возведение тоннельных обделок из монолитного бетона

6.48. Строительство железнодорожных и автодорожных тоннелей из монолитных бетонных и железобетонных обделок рекомендуется осуществлять в соответствии с главой СНиП II-44-78 «Тоннели железнодорожные и автодорожные» и главой СНиП III-44-77 «Тоннели железнодорожные, автодорожные и гидротехнические. Метрополитены».

6.49. Настоящее Руководство распространяется на работы по возведению железнодорожных, автодорожных и гидротехнических тоннелей из монолитных обделок, сооружаемых в вечномерзлых грунтах:

горным способом в ненарушенных породах с раскрытием по частям или на полный профиль;

горным способом в породах, склонных к обрушению и проявлению значительного горного давления, с применением временного крепления из металлических арок, анкеров, набрызгбетона или их сочетаний;

щитовым способом.

6.50. Проектные марки бетона предусматриваются проектом и должны составлять:

по прочности на сжатие - М 200 - М 300;

по морозостойкости - Мрз 200 - Мрз 300;

по водонепроницаемости - В2 - В8.

6.51. Технология бетонирования обделок тоннелей, возводимых в вечномерзлых грунтах, устанавливается проектом производства работ в зависимости от конструкций обделки, организации проходческих работ, инженерно-геологических условий залегания тоннелей.

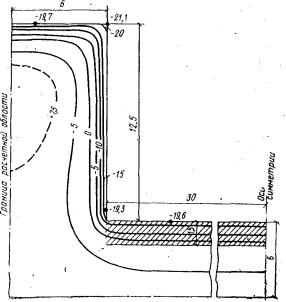

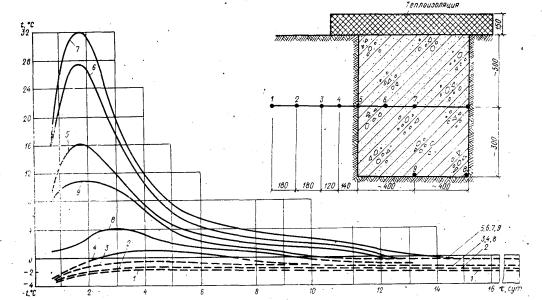

Схема конструкций бетонных обделок железобетонных тоннелей приведена на рис. 9.

Рис. 9. Схема бетонных обделок железобетонных тоннелей

а - однопутных; б - двухпутных

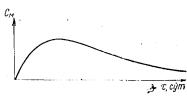

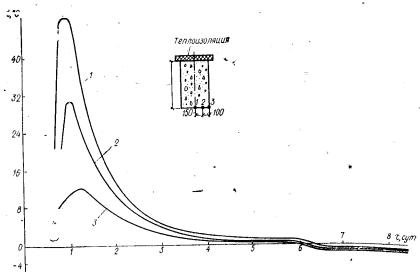

Толщина обделки в своде составляет от 400 до 800 мм, в стенках - от 600 до 1200 мм. Объем бетона на 1 м длины однопутного тоннеля в среднем 20 м3. График остывания бетона в теле обделки двухпутного тоннеля в вечномерзлом грунте при температурах его 0, -2°С по данным фактических наблюдений приведен на рис. 10.

Рис. 10. График остывания бетона в обделке тоннеля

1 - температура воздуха; 2 - то же, на контакте бетон - опалубка; 3 - то же, на

расстоянии 25 см от поверхности опалубки; 4 - то же, на расстоянии 50 см; 5 -

то же, на расстоянии 75 см; 6 - то же, на расстоянии 1 м или на контакте бетон

- порода

6.52. При проходке тоннелей в вечномерзлых грунтах с целью ликвидации притоков воды в тоннели и улучшения условий статической работы тоннельных обделок после достижения бетоном 75%-ной проектной прочности должны быть проведены инъекционные работы по заполнительной цементации.

Инъектирование выполняют согласно «Рекомендациям по составам и методам укладки бетона для обделок тоннелей БАМ» (М., ЦПИИС, 1979).

Для приготовления растворов рекомендуются растворомесители типа С-209 или РМ-500. Нагнетание растворов осуществляется растворомесителем типа С-263 или НГР-250/50.

6.53. В тоннельных выработках обычно применяется временная крепь, которая обеспечивает надежную устойчивость выработки до момента возведения постоянной, обделки. В качестве основных типов крепи принимаются набрызгбетонная, анкерная, арочная или их комбинации.

Тип временной крепи и допустимое отставание ее от забоя определяются проектом производства работ в зависимости от инженерно-геокриологических условий строительства и пролета выработки.

6.54. При нанесении набрызгбетона на вечномерзлые породы промывка породы не производится. При наличии интенсивных течей на участке нанесения набрызгбетона вода на время производства работ должна быть отведена.

6.55. Порядок установки железобетонных анкеров и установки металлической арочной крепи должен быть указан в проекте производства работ.

6.56. Тип опалубки зависит от сечения и протяженности тоннеля, конструкции обделки, способа проходки тоннеля и должен быть указан в проекте организации и производства проходческих и бетонных работ.

Предпочтение следует отдавать механизированным секционным передвижным опалубкам.

6.57. Участки однопутных железнодорожных тоннелей протяженностью до 500 м возводятся с помощью сборно-разборной механизированной опалубки МО-18 Главтоннельметростроя.

6.58. В зонах неустойчивых вечномерзлых пород рекомендуется применение неснимаемой опалубки из отштампованных металлических листов (по типу системы Бернольда).

6.59. В качестве основного типа бетоноукладочного оборудования для возведения обделки в тоннелях сечением до 60 м2 в основном применяются передвижные пневмобетононагнетатели емкостью 3 м3, в тоннелях большего сечения - автобетононасосы.

Оптимальным соотношением объемов транспортного средства и бетоноукладчика является 1 : 1,25.

Оборудование для укладки бетона и бетоноводы в зимнее время должны быть утеплены и при необходимости обогреты.

6.60. Подвижность бетонной смеси исходя из технических характеристик применяемого при строительстве бетоноукладочного оборудования должна быть не менее 8 см.

6.61. Бетонную смесь за инвентарную металлическую опалубку при бетонировании обделки тоннеля укладывают участками (заходками), соответствующими длине секции опалубки, симметрично в обе стороны, не допуская превышения более 1 м.

Бетонную смесь рекомендуется укладывать в одном направлении горизонтальными участками одинаковой высоты; высота слоя не должна превышать 0,8 рабочей части вибратора.

Для уплотнения должно быть установлено не менее трех вибраторов, которые опускаются в бетонную смесь через специально оставляемые в опалубке окна, которые по мере укладки смеси закрываются.

6.62. Обделка в пределах заходки бетонируется без перерывов; при возникновении вынужденного перерыва укладка бетонной смеси допускается при достижении ранее уложенным бетоном прочности не менее 1,5 МПа.

6.63. Для уменьшения расхода тепла на подогрев воздуха в тоннеле положительная температура поддерживается только на участке производства бетонных работ.

С целью снижения потерь тепла и ускорения твердения бетона следует применять опалубочные секции с теплоизоляцией, устраиваемой по внутренней поверхности секций.

6.64. Несущие конструкции обделки рекомендуется распалубливать по достижении бетоном проектной прочности. В крепких устойчивых грунтах распалубочная прочность должна быть не менее 75% проектной. Меньшие значения распалубочной прочности допускаются при наличии соответствующего обоснования и согласования с проектной организацией.

6.65. После приобретения бетоном проектной прочности раствор нагнетается за обделку в соответствии с требованиями «Технологических указаний на производство работ по нагнетанию растворов за обделку тоннелей» (ВСН 132-66 Минтрансстроя СССР) и «Рекомендациями по составу и методам укладки бетона обделок тоннелей БАМ» (М., ЦНИИС, 1979).

Устройство фундаментов из буроопускных свай и столбов

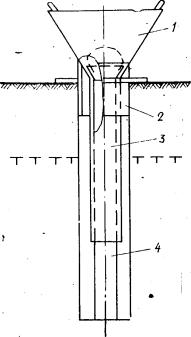

6.66. Буроопускные сваи устанавливают в предварительно пробуренные и принятые по акту, под установку сваи скважины. Железобетонные столбы (рис. 11) диаметром 80 см являются разновидностью буровых свай.

Рис. 11. Свайно-столбчатый фундамент

1 - скважина; 2 - железобетонная свая-столб; 3 - деятельный слой грунта; 4 -

вечномерзлый связный недренирующий грунт; 5 - скальная порода или

крупнообломочный скальный грунт; 6 - раствор омоноличивания на расчетном

участке заделки

6.67. При проектировании основания по I принципу образовавшийся зазор между сваей (столбом) и стенкой скважины заполняется известково-песчаным, цементно-песчаным, грунтовым или глинисто-песчаным раствором.

6.68. При проектировании основания по II принципу к материалу, заполняющему зазор, образовавшийся между поверхностями скважины и сваи (столба), по его длине предъявляются разные требования.