СТАНДАРТ ОРГАНИЗАЦИИ

Световозвращающие элементы (стеклошарики) для дорожной разметки

СТО МШС-01-03

ЗАО «ПСК

СТРОМ»

Москва

1. Разработан ЗАО «ПСК СТРОМ», ООО «МАДИ Доркон-троль».

2. Принят и введен в действие приказом генерального директора ЗАО «ПСК

СТРОМ» №2-5 от 9 сентября

3. Введен впервые.

Настоящий стандарт организации распространяется на микрошарики стеклянные (далее МШС), предназначенные для применения в качестве световозвращающих элементов для дорожной разметки автомобильных дорог, магистралей и улиц населенных пунктов с целью обеспечения видимости дорожной разметки в условиях темного времени суток в отраженном свете фар транспортных средств в соответствии с требованиями ГОСТ Р 51256 [1].

Содержание

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1 МШС должны соответствовать требованиям настоящему стандарту организации и изготавливаться в соответствии с техническим регламентом, утвержденном в установленном порядке.

1.2. Основные параметры и характеристики МШС должны соответствовать следующим требованиям:

1.2.1. Внешний вид МШС в массе - однородная масса белого цвета, допускается светло-серый или светло-голубой оттенок.

1.2.2. Гранулометрический состав МШС должен находиться в пределах от 30 до 2000 мкм.

Конкретный диапазон поставляемой фракции устанавливается договором с потребителем и определяется областью применения МШС с учетом эксплуатационных факторов и типа разметочного материала в комплексе с которым будет применяться МШС. Рекомендуемая область применения МШС различных фракций приведена в приложении Б.

1.2.3. Коэффициент преломления стекла - не менее 1,5.

1.2.4. Содержание дефектных МШС и инородных частиц - в соответствии с приведенными в таблице 1.

Таблица 1

|

Диаметр МШС, мкм |

Максимально допустимое содержание дефектных МШС, % по массе |

Максимально допустимое содержание инородных частиц в МШС, % по массе |

|

< 1000 |

20 |

3 |

|

≥ 1000 |

30 |

3 |

1.2.5. Стойкость к воздействию жидкостей - воды, растворам соляной кислоты, хлорида натрия и гидроокиси натрия.

1.3. Маркировка. На каждой упаковке МШС должна быть нанесена маркировка с указанием следующих данных:

- товарного знака;

- наименования и адрес предприятия-изготовителя;

- номера технических условий;

- минимального и максимального диаметра МШС;

- массы нетто;

- номера партии;

- даты изготовления.

Пример маркировки:

Стеклошарики стеклянные для горизонтальной дорожной разметки

(товарный знак) ЗАО «ПСК СТРОМ»

(Адрес) г. Москва, ул. Бородинская 1-я, д. 3

СТО МШС-01-03

(фракция) 100-600 мкм

(номер партии) 68371

(дата изготовления) 00.00.00

Цвет маркировочных символов и надписей должен быть контрастным по отношению к цвету тары. Постоянные данные наносятся типографским способом, переменные данные наносятся краской по трафарету, штампованием или иными методами.

1.4.

Упаковка. МШС упаковывают в полиэтиленовые мешки по ГОСТ 10354 [2],

а затем - в бумажные мешки по ГОСТ 2226 [3]. Бумажные

мешки должны прошиваться или закрываться другим способом. Масса нетто одного

мешка не должна превышать

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. МШС для горизонтальной дорожной разметки являются негорючими, невзрывоопасными, нетоксичными изделиями.

2.2. К работе с МШС допускаются лица, прошедшие инструктаж с оценкой знаний по технике безопасности.

2.3. В случае попадания МШС на покрытие (за пределы линий разметки) в количестве, способном повлиять на безопасность движения транспортных средств и пешеходов, следует их удалить до начала движения по этому участку.

3. ТРЕБОВАНИЯ ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ

3.1. МШС не оказывают вредного воздействия на окружающую природную среду, здоровье и генетический фонд человека при хранении, транспортировании, применении.

4. ПРАВИЛА ПРИЕМКИ

4.1. Приемка МШС осуществляется партиями.

4.2. Партией считается количество МШС массой не более 10 т с одними техническими параметрами, изготовленные из одной партии сырья, по одному сопроводительному документу в одну смену и оформленные одним документом о качестве.

4.3. Для контроля качества и приемки МШС проводятся приемо-сдаточные испытания с целью установления соответствия параметров продукции требованиям настоящих технических условий.

4.4. Каждая партия МШС должна сопровождаться документом о качестве с указанием:

- товарного знака;

- наименования и адреса предприятия-изготовителя;

- номера технических условий;

- массы нетто;

- номера партии;

- даты изготовления;

- количества упаковочных единиц;

- результатов испытаний;

- штампа и подписи ответственного лица.

4.5. Для проверки соответствия качества МШС требованиям настоящего СТО проводятся приемо-сдаточные и периодические испытания.

4.6. При приемо-сдаточных испытаниях МШС определяют:

- внешний вид МШС;

- гранулометрический состав;

- содержание дефектных МШС и инородных частиц.

4.7. При периодическом контроле МШС определяют:

- внешний вид МШС;

- гранулометрический состав;

- содержание дефектных МШС и инородных частиц;

- коэффициент преломления стекла;

- стойкость к воздействию жидкостей - воды, раствора соляной кислоты, хлорида натрия и гидроокиси натрия.

4.8. Приемо-сдаточным и периодическим испытаниям подвергается

проба МШС представительного образца массой 0,5 ±

4.9. При получении отрицательного результата приемо-сдаточных испытаний хотя бы по одному показателю, проводятся повторные испытания, результаты которых являются окончательными и распространяются на всю партию.

5. МЕТОДЫ КОНТРОЛЯ

5.1. Испытания МШС на соответствие требованиям настоящего СТО

проводятся при температуре воздуха (20 ± 2)°С, относительной влажности 45 - 80

% и атмосферном давлении 84 - 107 кПа (630 -

5.2. Проба МШС представительного образца готовится следующим способом:

- при помощи специального пробоотборника, обеспечивающего

равномерный отбор МШС из всего объема упаковки, осуществляется взятие пробы из

10 % упаковок (но не менее чем из трех упаковок) МШС контролируемой партии

общей массой 2,0 ±

- МШС взятой пробы тщательно перемешиваются и методом квартования

получают усредненную пробу - пробу представительного образца массой 0,5 ±

5.3. Внешний вид МШС определяется визуально в массе и монослое на белой поверхности. Цвет МШС в массе должен быть белым, допускается светло-серый или светло-голубой оттенок. В МШС не должно содержаться примесей или посторонних включений, заметных при осмотре с помощью лупы 4х. МШС должны легко раскатываться на гладкой полированной поверхности и не образовывать конгломератов.

5.4. Определение плотности МШС

5.4.1. Аппаратура и реактивы:

- пикнометр по ГОСТ 22524 [4];

- дистиллированная вода;

- аналитические весы с точностью взвешивания

- эксикатор для хранения образцов;

- агатовая ступка.

5.4.2. Проведение испытаний.

5.4.2.1. Подготовка пробы: 10-

5.4.2.2. Тщательно промытый и высушенный до постоянной массы

пикнометр вместимостью 25 или 50 мл взвешивают на аналитических весах с

точностью до

5.4.2.3. В пикнометр насыпают порошок стекла и вновь его взвешивают. После этого пикнометр со стеклом наполняют дистиллированной водой до метки и кипятят на песчаной или водяной бане в течение 20-30 мин для удаления воздуха.

5.4.2.4. После удаления воздуха пикнометр обтирают, охлаждают до комнатной температуры, доливают до метки дистиллированной водой и взвешивают.

5.4.2.5. Пикнометр освобождают от содержимого, промывают, наполняют до метки дистиллированной водой комнатной температуры и снова взвешивают.

5.4.2.6. Плотность стекла вычисляют по формуле:

![]()

где g1 - масса стекла, г;

g2 - масса пикнометра со стеклом и водой, г;

g3 - масса пикнометра с водой, г;

P1 - плотность воды, равная 1 г/см3;

0,0012 - плотность воздуха при комнатной температуре, г/см3 .

5.5. Определение коэффициента преломления МШС.

5.5.1. Сущность метода заключается в оценке преломления света, проходящего из среды с одним коэффициентом преломления в среду с другим коэффициентом преломления. Преломление света отсутствует, если разные среды имеют один и тот же коэффициент преломления.

5.5.2. Аппаратура и реактивы:

- микроскоп с минимальным 10-ти кратным увеличением;

- стеклянная пластина диаметром

- осветитель для микроскопа с радужной диафрагмой;

- набор жидкостей с известными показателями преломления;

- медицинская (глазная) пипетка или шприц.

5.5.3. Проведение испытаний.

5.5.3.1.

В углубление на пластине столько помещают МШС в количестве, необходимым для покрытия

круга диаметром

5.5.3.2. Используют жидкость с коэффициентом преломления, равным 1,5, в количестве, достаточным для полного покрытия МШС.

5.5.3.3. Свет от осветителя должен быть отрегулирован таким образом, чтобы определенная часть поверхности, покрытая МШС, освещалась снизу неярким светом.

5.5.3.4. Микроскоп должен быть сфокусирован на МШС, затем медленно, изменяя фокусное расстояние сначала в одном направлении, затем, в другом, получите четкое изображение МШС в микроскопе.

5.5.3.5. В случае если при регулировке фокуса с уменьшением расстояния между основанием микроскопа и линзами появится темное пятно вокруг МШС и свет сконцентрируется в центре, то, следовательно, МШС имеют коэффициент преломления ниже 1,5. Регулировка фокуса микроскопа в противоположном направлении ведет к снижению контрастности изображения и исчезновению кольца и яркого пятна в центре.

5.5.3.6. В случае если темное кольцо и яркое пятно в центре появляются с увеличением расстояния между основанием микроскопа и линзами, то, следовательно, МШС имеют коэффициент преломления выше 1,5.

5.5.3.7. В случае если МШС невидимы при правильно выбранном фокусном расстоянии, а контуры с изменением фокусного расстояния в любом направлении получаются нечетким, то, следовательно, МШС имеют коэффициент преломления, равный 1,5.

5.6. Определение гранулометрического состава.

5.6.1. Сущность метода заключается в определении минимального и максимального процентного содержания МШС, оставшихся при сухом рассеве на ситах.

5.6.2. Аппаратура:

- весы с точностью взвешивания до

- контейнеры для хранения остатка с каждого сита;

- сита с сетками проволочными ткаными с квадратными ячейками с размерами, выбранными в соответствии с требованиями таблицы 2.

Таблица 2

|

Наименование сита |

Полные остатки на сите, % |

|

Верхнее предохранительное |

0-2 |

|

Верхнее номинальное |

0-10 |

|

Промежуточное |

от N1 до N2 |

|

Нижнее номинальное |

95-100 |

При необходимости между верхним и нижним ситами следует использовать промежуточные сита. Для каждого из промежуточных сит разность между максимальным и минимальным значениями полных остатков МШС не должна превышать 40 %.

5.6.3. Подготовка образца.

5.6.3.1.

Проба представительного образца МШС разделяется на четыре части массой 0,125 ±

5.6.4. Проведение испытания.

5.6.4.1. Размеры сит, необходимые для определения гранулометрического состава МШС выбирают исходя из требований таблицы 2.

5.6.4.2. Рассев пробы МШС на выбранных ситах производится вручную.

5.6.4.3. После окончания рассева определяются частные остатки в г, затем частные остатки в %, а затем полные остатки на каждом сите в %.

5.7. Определение содержания дефектных МШС и инородных частиц - на соответствие с приведенными в таблице 2 данными.

5.7.1. Сущность метода заключается в подсчете количества дефектных МШС и инородных частиц.

5.7.2. Аппаратура и реактивы:

- микроскоп с 10-ти кратным максимальным увеличением;

- стеклянные пластины шириной

- прозрачная клейкая лента шириной

- жидкость с показателем преломления, равным 1,5 или близким к этому преломлению (например, глицерин);

- медицинская (глазная) пипетка или шприц.

5.7.3. Подготовка к испытаниям.

5.7.3.1. Дефектные МШС и инородные частицы определяются для каждой фракции МШС, определенной в соответствии с п. 5.6.4. Допускается определение содержания дефектных МШС и инородных частиц без разделения на фракции.

5.7.3.2. Минимальное количество МШС, подлежащих оценке составляет 600 шт.

5.7.3.3. Дефектные МШС и инородные частицы определяются визуально с помощью микроскопа или электронных фотоснимков.

5.7.3.4. Исследованиям подлежат только те шарики, которые полностью видны при использовании микроскопа или полностью зафиксированы на фотоснимке.

5.7.3.5. Для каждого МШС фиксируются все дефекты. Перечень дефектов приведен в приложении В.

5.7.4. Обработка результатов.

5.7.4.1. Содержание дефектных МШС определяется как отношение дефектных МШС к общему количеству МШС, выраженное в %.

5.7.4.2. Содержание инородных частиц в МШС определяется как отношение инородных частиц к сумме МШС и инородных частиц, выраженное в %.

5.8. Определение стойкости к воздействию воды.

5.8.1. Сущность метода заключается в обработке МШС водой в колбе с обратным холодильником с последующим визуальным контролем высушенных МШС под микроскопом. Выявление помутневших или потускневших участков на поверхности МШС определяется путем визуального сравнения под микроскопом МШС, прошедших обработку с контрольными МШС.

5.8.2. Аппаратура и реактивы:

- дистилляционная колба с обратным холодильником;

- вода дистиллированная;

- бумага фильтровальная;

- сушильный шкаф;

- микроскоп с минимальным 10-ти кратным увеличением.

5.8.3. Проведение испытаний.

5.8.3.1. МШС в количестве 10,0 ±

5.8.3.2. В колбу с обратным холодильником заливают 100 ± 5 мл дистиллированной воды, нагревают ее, доводя до кипения.

5.8.3.3. Кипячение проводят в течение 120 ± 5 мин.

5.8.3.4. По окончанию кипячения МШС вынимают из колбы с обратным холодильником, укладывают на фильтровальную бумагу и высушивают в сушильном шкафу при температуре 100 ± 5°С.

5.8.3.5. Производят визуальное сравнение обработанных МШС с контрольными МШС с использованием микроскопа. На поверхности МШС, прошедших обработку, не должно быть помутневших и потемневших участков.

5.9. Определение стойкости к раствору соляной кислоты.

5.9.1. Сущность метода заключается в обработке МШС раствором соляной кислоты, с последующим визуальным контролем высушенных МШС под микроскопом. Выявление помутневших или потускневших участков на поверхности МШС определяется путем визуального сравнения под микроскопом МШС, прошедших обработку, с контрольными МШС.

5.9.2. Аппаратура и реактивы:

- раствор соляной кислоты 5 %-ный;

- стакан химический, емкостью 100 мл;

- вода дистиллированная;

- бумага фильтровальная;

- сушильный шкаф;

- микроскоп с минимальным 10-ти кратным увеличением.

5.9.3. Проведение испытаний.

5.9.3.1. МШС в количестве 10,0 ±

5.9.3.2. В стакан химический с пробой МШС заливают 50 ± 5 мл раствора соляной кислоты.

5.9.3.3. Выдерживают МШС в растворе соляной кислоты в течение 300 ± 5 с.

5.9.3.4. Сливают раствор соляной кислоты и промывают МШС 75 ±5 мл дистиллированной водой три раза. Вынимают МШС из стакана, укладывают на фильтровальную бумагу и высушивают в сушильном шкафу при температуре 100 ± 5°С.

5.9.3.5. Производят визуальное сравнение МШС, прошедших обработку, с контрольными МШС с использованием микроскопа. На поверхности МШС, прошедших обработку, не должно быть помутневших и потемневших участков.

5.10. Определение стойкости к воздействию раствора хлорида натрия.

5.11.1. Сущность метода заключается в обработке МШС раствором хлорида натрия с последующим визуальным контролем высушенных МШС под микроскопом. Выявление помутневших или потускневших участков на поверхности МШС определяется путем визуального сравнения под микроскопом МШС, прошедших обработку, с контрольными МШС.

5.11.2. Аппаратура и реактивы:

- раствор хлорида натрия 3 %-ный;

- стакан химический, емкостью 100 мл;

- вода дистиллированная;

- бумага фильтровальная;

- сушильный шкаф;

- микроскоп с минимальным 10-ти кратным увеличением.

5.11.3. Проведение испытаний.

5.11.3.1. МШС в количестве 10,0 ±

5.11.3.2. В стакан химический с пробой МШС заливают 50 ± 5 мл раствора хлорида натрия.

5.11.3.3. Выдерживают МШС в растворе хлорида натрия в течение 300 ± 5 с.

5.11.3.4. Сливают раствор хлорида натрия и промывают МШС 75 ±5 мл

дистиллированной водой три раза. Вынимают МШС из стакана, укладывают на

фильтровальную бумагу и высушивают в сушильном шкафу при температуре 100 ±

5.11.3.5. Производят визуальное сравнение МШС прошедших обработку с контрольными МШС с использованием микроскопа. На поверхности МШС, прошедших обработку, не должно быть помутневших и потемневших участков.

5.12. Определение стойкости к воздействию раствора гидроокиси натрия.

5.12.1. Сущность метода заключается в обработке МШС раствором гидроокиси натрия с последующим визуальным контролем высушенных МШС под микроскопом. Выявление помутневших или потускневших участков на поверхности МШС определяется путем визуального сравнения под микроскопом МШС, прошедших обработку, с контрольными МШС.

5.12.2. Аппаратура и реактивы:

- раствор гидроокиси натрия 3 %-ный;

- стакан химический, емкостью 100 мл;

- вода дистиллированная;

- бумага фильтровальная;

- сушильный шкаф;

- микроскоп с минимальным 10-ти кратным увеличением.

5.12.3. Проведение испытаний.

5.12.3.1. МШС в количестве 10,0 ±

5.12.3.2. В стакан химический с пробой МШС заливают 50 ± 5 мл раствора гидроокиси натрия.

5.12.3.3. Выдерживают МШС в растворе гидроокиси натрия в течение 300 ± 5 с.

5.12.3.4. Сливают раствор гидроокиси натрия и промывают МШС 75 ± 5 мл дистиллированной водой три раза. Вынимают МШС из стакана, укладывают на фильтровальную бумагу и высушивают в сушильном шкафу при температуре 100 ± 5°С.

5.12.3.5. Производят визуальное сравнение МШС прошедших обработку с контрольными МШС с использованием микроскопа. На поверхности МШС, прошедших обработку, не должно быть помутневших и потемневших участков.

6. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Транспортирование МШС в упаковке предприятия-производителя следует производить любым видом транспорта и транспортных средств с закрытыми кузовами (вагонами), обеспечивающих защиту упаковки от атмосферных осадков и механических повреждений с соблюдением правил перевозок грузов, действующих на используемом виде транспорта.

6.2. МШС должны храниться в неповрежденной упаковке в закрытых помещениях при отсутствии в воздухе агрессивных примесей, способных отрицательно влиять на упаковку.

6.3. Продолжительность хранения МШС не должна превышать гарантийный срок хранения.

7. УКАЗАНИЯ ПО ПРИМЕНЕНИЮ

7.1 МШС применяют для поверхностной посыпки элементов горизонтальной дорожной разметки, выполненной термопластиками, холодными пластиками и для введения в состав пластичных материалов с целью обеспечения видимости дорожной разметки в темное время суток в отраженном свете фар транспортных средств.

7.2. Выбор гранулометрического состава МШС осуществляется в соответствии с типом применяемого материала (краски и пластичные материалы), толщиной наносимых элементов - горизонтальной дорожной разметки и путем использования - введения в состав материала или нанесения на его поверхность (приложение Б).

7.3. Технология нанесения МШС на поверхность горизонтальной дорожной разметки должна обеспечить внедрение МШС в разметочный материал на глубину, примерно равную 1/2 диаметра используемых МШС. При этом достигается наибольшее значение коэффициента световозвращения.

7.4. Количество наносимых на поверхность МШС определяется требованиями нормативных документов, проектными данными и непосредственно связано с применяемыми материалами и технологиями.

7.5. Следует отдавать предпочтение автоматизированному способу нанесения МШС на поверхность горизонтальной дорожной разметки.

7.6. При ручном способе нанесения МШС следует обеспечивать равномерность их распределения по всей поверхности элементов горизонтальной дорожной разметки.

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Изготовитель гарантирует соответствие параметров МШС требованиям настоящего СТО при соблюдении потребителем условий и правил их транспортирования и хранения.

8.2. Гарантийный срок хранения МШС составляет 1 год со дня изготовления.

Приложение А

Перечень нормативных документов, на которые даны ссылки в технических условиях.

1. ГОСТ Р 51256 «Технические средства организации дорожного движения. Разметка дорожная. Типы и основные параметры. Общие технические требования».

2. ГОСТ 10354 «Пленка полиэтиленовая. Технические условия».

3. ГОСТ 2226 «Мешки бумажные. Технические условия».

4. ГОСТ 22524 «Пикнометры стеклянные. Технические условия».

Приложение Б

(рекомендуемое)

Область применения различных фракций МШС

|

Гранулометрический состав, мкм |

Рекомендуемая область применения |

|

30-300 |

Для поверхностной посыпки элементов дорожной разметки, выполненной красками и эмалями. |

|

100-400 |

Для поверхностной посыпки элементов дорожной разметки, выполненной красками и эмалями |

|

100-600 |

Для поверхностной посыпки элементов дорожной разметки, выполненной красками, эмалями и спрей-пластиками. |

|

400-800 |

Для поверхностной посыпки элементов дорожной разметки, выполненной спрей-пластиками, термопластиками, холодными пластиками и для введения в состав пластичных материалов. |

|

600-800 |

Для поверхностной посыпки элементов дорожной разметки, выполненной термопластиками, холодными пластиками и для введения в состав пластичных материалов. |

|

600-1000 |

Для поверхностной посыпки элементов дорожной разметки, выполненной термопластиками, холодными пластиками и для введения в состав пластичных материалов. |

|

800-1000 |

Для поверхностной посыпки элементов дорожной разметки, выполненной термопластиками, холодными пластиками и для введения в состав пластичных материалов. |

|

800-1200 |

Для поверхностной посыпки элементов дорожной разметки, выполненной термопластиками, холодными пластиками и для введения в состав пластичных материалов. |

|

1200-1600 |

Для поверхностной посыпки элементов дорожной разметки, выполненной термопластиками, холодными пластиками и для введения в состав пластичных материалов. |

|

1600-2000 |

Для поверхностной посыпки элементов дорожной разметки, выполненной термопластиками, холодными пластиками и для введения в состав пластичных материалов. |

Приложение В

Перечень основных дефектов МШС

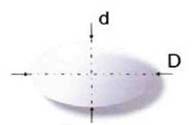

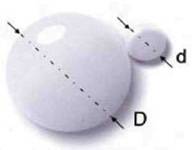

Овальные стеклошарики

При отношении большего диаметра D к меньшему d превышает 1,3 (D/d >1,3), являются негодными.

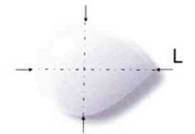

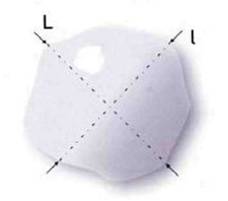

Каплевидные стеклошарики

При отношении L/l > 1,3 считаются негодными

Молочные стеклошарики

Считаются негодными

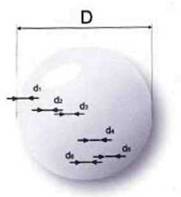

Газообразные включения

При отношении (d1 + d2 + dn + ...)/D > 0.25 считается негодным

Непрозрачные стеклошарики

Считаются негодными

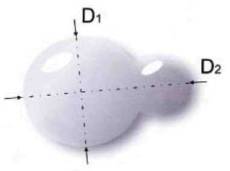

Спутники

Стеклошарики, состоящие из более, чем двух стеклянных шариков

При отношении d/D > 0,25, считаются негодными

Стеклошарики некруглой формы

При отношении L/l > 1,3 считаются негодными

Сплавленные стеклошарики

При отношении D2/D1 > 1,3

Стеклянные частицы

Инородные частицы