ЭКСПЕРТИЗА ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ МЕЖПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ

С.В. БОРОДАЙ (Нижне-Волжское межрегиональное управление по технологическому и экологическому надзору Ростехнадзора), P.P. ИЛЬЯСОВ, канд. социол. наук, С.В. ТИХОНОВСКИЙ (ООО «ЛУКОЙЛ-Нижневолжскнефть»), А.Э. ТОЛСТОВ (ОАО «НППС «ЭКОС», г. Волгоград), А.Н. ДЬЯЧЕНКО (ОАО «НППС «ЭКОС», г. Ростов-на-Дону)

Проблема обеспечения безопасной эксплуатации межпромысловых трубопроводов - одна из наиболее актуальных, так как большая их часть эксплуатируется свыше 20 лет, и срок службы превысил нормативный или приближается к нему. В течение этого времени несколько раз менялись требования нормативной документации, и действующие трубопроводы не всегда соответствуют современным требованиям в области проектирования и эксплуатации межпромысловых нефтегазопроводов. В связи с этим возрастает необходимость проведения экспертизы промышленной безопасности (ЭПБ) для определения остаточного ресурса. Такого рода работы по обеспечению безопасной эксплуатации межпромысловых нефтегазопроводов и предотвращению возможных инцидентов и аварий позволят получить не только экономический эффект, но и улучшить экологическую обстановку.

Своевременность проведения работ по ЭПБ на объектах ООО «ЛУКОЙЛ-Нижневолжскнефть» достигнута в результате совместной деятельности руководства предприятия-владельца опасных производственных объектов (ОПО) и Нижне-Волжского межрегионального управления по технологическому и экологическому надзору. Работники нефтегазодобывающего предприятия ООО «ЛУКОЙЛ-Нижневолжскнефть», в соответствии с требованиями Федерального закона «О промышленной безопасности опасных производственных объектов» [1], ежегодно составляют графики проведения ЭПБ на собственных ОПО, согласовывают их с органами Ростехнадзора и для обеспечения безопасной эксплуатации в установленные сроки устраняют недостатки, выявленные специалистами экспертной организации [2]. Выполнение экспертизы промышленной безопасности в целях продления ресурса межпромысловых трубопроводов осложнено тем, что в настоящее время нет утвержденных руководящих документов, регламентирующих данный вид работ. В большинстве случаев при проведении технической диагностики вскрывают участки трубопровода и осуществляют контроль в отдельных точках, что не позволяет получить достоверную информацию о состоянии металла труб по всей длине трубопровода и прогнозировать его надежность в целом [3]. На работоспособность и техническое состояние трубопровода влияет множество факторов, которые имеют неоднозначные показатели на различных участках обследуемого трубопровода. К числу таких факторов можно отнести:

статические напряжения, возникающие вследствие просадки (выпучивания) опор и подземных коллекторов, обусловленных подвижками грунтов; нарушения технологии монтажа при строительстве; утонения стенки в результате коррозионно-эрозионного износа, неравномерных тепловых деформаций;

концентрацию напряжений в сварных швах, обусловленную наличием в них технологических дефектов типа пор, непроваров, подрезов и т.д.;

ухудшение физико-механических характеристик металла труб сварных соединений в процессе длительной эксплуатации, обусловленное их деградацией и старением;

несоответствие толщины стенки и физико-механических характеристик металла труб условиям работы трубопровода;

неудовлетворительное качество электрохимической защиты от коррозии;

повреждение изоляционного покрытия на трубопроводе;

несоответствие конструктивного исполнения требованиям нормативной документации.

Вследствие многообразия воздействующих факторов, условий нагружения и эксплуатации трубопроводов, истинное их техническое состояние может быть определено только в результате проведения комплексного обследования, включающего следующие этапы.

1-й этап. Анализ проектной, исполнительной и эксплуатационной документации, материалов, условий прокладки трассы и положения трубопроводов, соответствия конструктивного исполнения и условий эксплуатации требованиям нормативной документации, характера и объемов выполненных за период эксплуатации ремонтных работ, результатов технических освидетельствований и расследования причин происшедших инцидентов и аварий.

2-й этап. Подготовка измерительной и контрольной аппаратуры, объезд трассы, составление измерительных схем и маршрутов.

3-й этап. Обследование состояния трубопровода (основного металла труб и фасонных деталей, сварных соединений, изоляционного покрытия, эффективности средств ЭХЗ) бесконтактным методом с поверхности земли и в контрольных шурфах. Данный этап включает:

визуальный осмотр трассы трубопровода и позиционирование расположения трубопровода в глобальной системе координат системой спутниковой навигации GPS с применением спутникового навигатора, составление маршрутов контроля;

техническое диагностирование состояния трубопровода бесконтактным магнитометрическим методом - измерителем концентрации напряжений в комплекте с устройством счета длины и специализированным датчиком с поверхности земли;

диагностику состояния изоляционного покрытия трубопровода с поверхности земли прибором коррозионного мониторинга;

камеральную обработку данных по результатам обследований, предварительную оценку технического состояния трубопровода с определением аномальных участков;

разметку аномальных участков трубопровода под контрольные шурфы;

дополнительный дефектоскопический контроль трубопровода арбитражными методами в контрольных шурфах (визуальный и измерительный контроль; приборный контроль адгезии и толщины изоляционного покрытия; контроль методом магнитной памяти металла; ультразвуковая толщинометрия; рентгенографический контроль сварных соединений; ультразвуковой контроль сварных соединений и основного металла; капиллярный контроль; косвенная оценка механических свойств основного металла, зоны термического влияния и сварных швов по показателям измерения твердости; металлографические исследования металла труб и сварных соединений с определением структурных изменений и степени деградации металла);

техническую диагностику трубопровода методом акустической эмиссии на участках, где невозможно обследование контактными методами контроля (места переходов через автомобильные и железные дороги, водные преграды и др.);

обработку и анализ результатов неразрушающего контроля и технического диагностирования, оформление результатов обследования.

4-й этап. Расчет участков трубопровода на прочность и устойчивость по результатам диагностического обследования, оценка остаточного ресурса по скорости протекания коррозионных процессов, по достижению напряжениями предельного уровня от действия нагрузок. Разработка рекомендаций по приведению объекта в соответствие с требованиями нормативной и технической документации.

5-й этап. Разработка и составление документации для технического отчета, оформление экспертного заключения.

Такой комплексный подход в проведении экспертизы промышленной безопасности межпромысловых трубопроводов применили специалисты Научно-производственного предприятия по строительству «ЭКОС» при обследовании объектов, принадлежащих ООО «ЛУКОЙЛ-Нижневолжскнефть». В июне 2005 г. были проведены техническая диагностика и экспертиза промышленной безопасности Новинского газопровода ТПП «Жирновскнефтегаз». Газопровод предназначен для транспортирования газа от пункта редуцирования его к пункту сепарации. Трубопровод общей протяженностью 32 км смонтирован из труб диаметром 219 мм и толщиной 7 мм и введен в эксплуатацию в 1975 г. С начала работы и до настоящего времени по трубопроводу транспортируют природный газ с содержанием следов сероводорода при рабочем давлении 3,2 МПа. За время эксплуатации на газопроводе произошло более 40 аварий, причина которых - коррозионный износ стенок труб, образовавшийся под воздействием как внешней, так и транспортируемой сред.

Дополнительную сложность при обследовании вызывало то, что трубопровод неоднократно ремонтировали с заменой участков, сведения о которых в эксплуатационной документации отражены не полностью, а информация о предыдущих диагностических обследованиях не давала возможности составить полную картину изменения физического состояния трубопровода на протяжении всего срока его службы. Это не позволило разбить трубопровод на потенциально опасные участки по данным анализа эксплуатационной документации. Результаты выполнения работ 1-го этапа подтвердили правильность выбора методов и объемов контроля и диагностики. К числу опасных отрезков трубопровода отнесли участки I и II категорий (надземные переходы, переходы под автодорогами и т.д.), так как они имеют наиболее высокое напряженно-деформированное состояние, вызванное влиянием дополнительных внешних нагрузок.

Следующим этапом технического диагностирования межпромыслового трубопровода стало обследование его с поверхности земли, включившее в себя следующие работы:

разбивку трассы трубопровода с определением глубины залегания и привязкой расположения участков газопровода в абсолютных координатах;

осмотр и визуальный контроль за состоянием надземных участков трубопроводов, запорной арматуры, средств электрохимической защиты;

контроль за состоянием и выявление мест повреждения изоляции подземных трубопроводов путем проведения электрометрических измерений;

бесконтактную магнитометрическую диагностику трубопровода.

Весь объем исследований с поверхности земли выполнялся группой диагностики за один проход над осью трубопровода. Визуальный контроль за состоянием надземных участков трубопровода позволил выявить места обширных коррозионных повреждений, интенсивно развивающихся под отслоившейся пленочной изоляцией (рис. 1). Причиной отслоения изоляции послужили сезонные изменения температуры, вызывающие термическую усадку и расширение изоляционного покрытия, которые привели к его преждевременному старению и отслоению от металла трубопровода.

Рис. 1. Коррозионные повреждения участка газопровода на надземном переходе через овраг

Осмотр запорной арматуры проводился в целях установления поверхностных трещин, коррозионных повреждений, отступлений от размеров и формы швов, механических повреждений, подбоев, вмятин, гофр (волнистости), овальности и других изменений геометрии. Обследование не выявило наличия дефектов, но показало, что не везде соблюдаются регламенты обслуживания трубопроводной арматуры.

Важный этап технической диагностики - обследование изоляционного покрытия, состояние которого решающим образом влияет на надежность и эксплуатационные характеристики трубопровода [4]. Контроль за состоянием и выявление мест повреждения изоляционного покрытия трубопровода путем проведения электрометрических измерений состоит из определения: осевой линии и пространственного положения трубопровода; глубины его заложения; обобщенных характеристик состояния изоляции; мест повреждения покрытия; масштабов дефектности изоляции на каждом метре трубопровода.

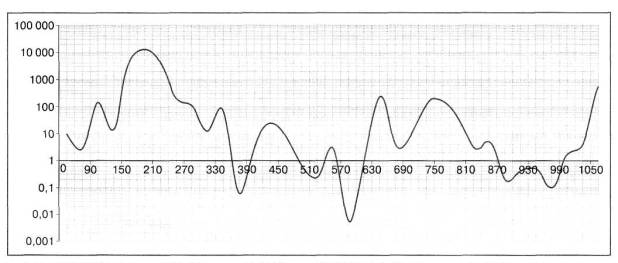

Данные работы выполняются бесконтактным методом измерений переменных токов, протекающих в подземном трубопроводе [5]. Метод основан на измерении параметров магнитного поля, возникающего в результате протекания по трубопроводу контрольного тока, создаваемого генераторами. В результате исследования состояния изоляции получены графики распределения протекающих по трубопроводу контрольных токов, а также интегральных значений сопротивления изоляционного покрытия и площади дефектов, отнесенной к 1 м2 площади покрытия (рис. 2).

Рис. 2. Интегральное значение площади дефектов изоляционного покрытия участка газопровода

На графике по оси абсцисс отложена протяженность трубопровода (в м), а по оси ординат - интегральное значение площади дефектов, отражающее площадь дефектов изоляции (в мм2), отнесенную к 1 м2 изоляционного покрытия. Так, на 180-м метре газопровода площадь дефектов составляет 10 тыс. мм2 на 1 м2 площади изоляции. Графики имеют привязку по пикетам трубопровода и дают объективное представление о состоянии изоляционного покрытия на любом участке. Анализ графиков позволил выделить участки трубопровода для первоочередного дефектоскопического обследования изоляции в шурфах.

Электрометрический контроль за состоянием изоляционного покрытия показал, что на большей протяженности трубопровода оно неудовлетворительное и не защищает металл трубопровода от коррозии, что подтвердило дефектоскопическое обследование на вскрытых участках газопровода, где были обнаружены многочисленные отслоения битумного изоляционного покрытия и наличие коррозии на поверхности металла (рис. 3).

Рис. 3. Отслоение битумного изоляционного покрытия

В связи с этим на участки трубопровода с разрушенным изоляционным покрытием рекомендовали нанести новую изоляцию в целях предотвращения дальнейшей коррозии металла трубопровода.

Один из методов контроля состояния газопровода - диагностика его методом дистанционного магнитометрического обследования с поверхности Земли. Бесконтактная магнитометрическая диагностика основана на измерении искажений магнитного поля Земли, обусловленных изменением магнитной проницаемости металла трубы в зонах концентрации напряжений и развивающихся коррозионно-усталостных повреждений [6]. При этом характер изменений поля Земли (частота, амплитуда) обусловлен деформацией трубопровода, возникающей в нем вследствие воздействия ряда факторов: остаточных технологических и монтажных напряжений, рабочей нагрузки и напряжений самокомпенсации при колебаниях температуры окружающего воздуха и среды (грунта, воды и т.п.).

Результаты магнитометрического обследования представляются в виде магнитограмм, на которых изображены напряженность Нр и градиент магнитного поля (рис. 4, здесь Lx - протяженность обследованного участка трубопровода).

Рис. 4. Фрагмент магнитограммы участка газопровода

Участки газопровода, на которых зарегистрировано нарушение изоляционного покрытия, вскрыли для оценки остаточной толщины стенки трубопровода путем контактной дефектоскопии, дефектоскопии металла трубопровода, исследования напряженно-деформированного состояния методом контактной магнитометрии [7] и проведения измерений прочностных характеристик металла труб, заводских и монтажных сварных соединений.

Дополнительный дефектоскопический контроль на вскрытых участках трубопровода показал, что дистанционное магнитометрическое обследование трубопроводов с поверхности земли позволяет дать объективную оценку напряженно-деформированному состоянию трубопровода только в макрообъеме, т.е. позволяет судить о нагруженности трубопровода на протяженных участках. Выявление же локальных нагруженных зон, связанных с возникновением точечных коррозионных и механических поражений, пока остается за пределами физических возможностей метода дистанционного магнитометрического обследования. Параллельно с этим была доказана взаимосвязь мест нарушений изоляционного покрытия и участков развивающихся коррозионных процессов.

После окончания натурного обследования межпромыслового трубопровода проанализировали полученные данные в целях определения его фактического технического состояния, степени повреждений и нагруженности, необходимых и достаточных для прогнозирования развития этого состояния до достижения определяющими параметрами (толщина стенки, напряженно-деформированное состояние трубопровода) значений, при которых отдельные элементы трубопровода переходят в критическое состояние.

В результате рассмотрения совокупности воздействующих на трубопровод факторов и сопоставления их с реальным техническим состоянием газопровода установлено, что основными внешними воздействиями, приводящими к снижению надежности трубопровода в процессе эксплуатации, являются коррозионные процессы. Их интенсивность и характер - определяющие при обосновании остаточного ресурса работы. Ухудшение со временем механических свойств материала трубопровода и изменение его напряженно-деформированного состояния вследствие воздействия нагрузок оказались малосущественными факторами по сравнению с агрессивным воздействием окружающей среды, вызывающим коррозию.

С учетом данных, полученных при проведении диагностического обследования, проверяли прочность и устойчивость газопровода согласно СНиП 2.05.06-85* [8]. Остаточный ресурс оценивали по результатам диагностирования технического состояния и получения зависимости определяющих параметров технического состояния от времени [9]. Прогнозирование остаточного ресурса осуществлялось по следующим параметрам: скорости протекания коррозионных процессов; достижению напряжениями предельного уровня от действия нагрузок.

В результате проведенной экспертизы промышленной безопасности Новинского газопровода определено, что он может быть допущен к дальнейшей эксплуатации при условии выполнения рекомендаций по итогам диагностического обследования. Вынесенные рекомендации в основном касались повышения степени защиты трубопровода от внешней коррозии и устранения конструкционных недостатков и дефектов.

Комплекс диагностических работ и методов проведения обследования позволил не упустить из виду основные факторы, влияющие на надежность и работоспособность трубопровода. Проведена качественная и количественная оценка этих факторов. В результате даны обоснованное заключение о возможности и сроках дальнейшей эксплуатации межпромыслового трубопровода и рекомендации по повышению безопасности его работы [10].

Список литературы

1. Федеральный закон «О промышленной безопасности опасных производственных объектов». - 5-е изд., с изм. - М.: Федеральное государственное унитарное предприятие «Научно-технический центр по безопасности в промышленности», 2006. - 28 с.

2. ПБ 03-246-98. Правила проведения экспертизы промышленной безопасности. Сб. документов «Экспертиза промышленной безопасности» (2-е изд., испр. и доп.). Сер. 26. Вып. 2/ Под общей ред. В.М. Кульечева. - М.: Федеральное государственное унитарное предприятие «Научно-технический центр по безопасности в промышленности», 2005. - 240 с.

3. РД-39-132-94. Правила по эксплуатации, ревизии, ремонту и отбраковке нефтепромысловых трубопроводов. - М.: НТБ ПОТ, 1997. - 360 с.

4. ГОСТ Р 51164-98. Трубопроводы стальные магистральные. Общие требования к защите от коррозии. - M.: Изд-во стандартов, 1998. - 42 с.

5. ВРД 39-1.10-026-2001. Методика оценки фактического положения и состояния подземных трубопроводов. - М.: ООО «ГАЗНАДЗОР», 2005. - 101 с.

6. РД 102-008-2002. Инструкция по диагностике технического состояния трубопроводов бесконтактным магнитометрическим методом. - М.: АО ВНИИСТ, 2003.-52 с.

7. РД 51-1-98. Методика оперативной компьютерной диагностики локальных участков газопроводов с использованием магнитной памяти металла/ Колл. авт. - М.: ООО «Энергодиагностика», 2000. - 43 с.

8. СНиП 2.05.06-85*. Магистральные трубопроводы / Госстрой России. - М.: ФГУП ЦПП, 2004. - 60 с.

9. РД 09-102-95. Методические указания по определению остаточного ресурса потенциально опасных объектов, подконтрольных Госгортехнадзору России. Сер. 09. Вып. 27. - М.: Федеральное государственное унитарное предприятие «Научно-технический центр по безопасности в промышленности Госгортехнадзора России», 2004.

10. ПБ 08-624-03. Правила безопасности в нефтяной и газовой промышленности. Сер. 08. Вып. 4 / Колл. авт. - М.: Федеральное государственное унитарное предприятие «Научно-технический центр по безопасности в промышленности Госгортехнадзора России», 2004.-312 с.