МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

МОНТАЖ, ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ОБОРУДОВАНИЯ ПЕРЕРАБАТЫВАЮЩИХ ОТРАСЛЕЙ АПК

Москва 2005

Содержание

Изложены материалы по технологии и организации монтажа, технического обслуживания и ремонта машин и оборудования перерабатывающих отраслей АПК. Описаны производственные процессы выполнения монтажных и ремонтно-обслуживающих работ.

Справочник предназначен для руководителей и специалистов перерабатывающих и сервисных предприятий, может быть использован преподавателями и студентами вузов по агроинженерным специальностям.

Рассмотрен и одобрен секцией Ученого совета ФГНУ «Росинформагротех» (протокол № 8 от 04.11.04 г.).

ВВЕДЕНИЕ

Главной задачей сельскохозяйственного производства является обеспечение населения страны продовольствием, а перерабатывающих предприятий - необходимым сырьем. Равномерное поступление пищевой продукции в течение года можно обеспечить лишь при наличии хорошо налаженной системы ее длительного хранения в свежем виде, а также при организации ее переработки по месту производства.

В технологиях хранения и переработки сельскохозяйственной продукции проводятся существенные преобразования. Созданы технологии производства новых видов продуктов, которые все в большей степени используются в местах производства сельскохозяйственного сырья, что позволяет уменьшить потери сырья и энергии, увеличить выход готовой продукции и повысить ее качество. Найдены новые решения в организации малотоннажных производств, новые технологии получили необходимое аппаратурное оформление.

Хранение и переработка сельскохозяйственного сырья в местах его производства - малотоннажная переработка - позволяет более равномерно использовать трудовые ресурсы по сезонам года, сократить потери сырья и повысить рентабельность производства сельскохозяйственной продукции.

Важное направление профессиональной деятельности инженера - организация и технология монтажа технологического оборудования. Поэтому в справочнике изложены вопросы инженерной подготовки монтажных и организации такелажных работ, наладки и пуска технологического оборудования, приведены материально-технические средства монтажа и др.

На действующем перерабатывающем предприятии важное значение имеют организация и технология технической эксплуатации оборудования. В условиях рыночных отношений особое значение для перерабатывающих предприятий приобретают вопросы надежности оборудования.

Важным условием поддержания оборудования в работоспособном состоянии является современное и качественное проведение его ремонта. Эта проблема особенно актуальна в настоящее время, так как большинство оборудования перерабатывающих предприятий морально и физически устарело и лишь около 15% его отвечает современному техническому уровню. Поэтому подробно рассмотрены производственный процесс ремонта, способы восстановления посадок и технологические процессы восстановления изношенных деталей, технологии восстановления типовых деталей оборудования и ремонта его типовых сборочных единиц.

Справочник предназначен для специалистов перерабатывающих предприятий. Авторы будут благодарны читателям за замечания по содержанию издания, которые просим направлять в адрес ФГНУ «Росинформагротех».

1. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ МОНТАЖА ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

1.1. Организация монтажных работ

Проект на строительство предприятий содержит следующие разделы: общая пояснительная записка, генеральный план, технологические решения, строительные решения, организация строительства, охрана окружающей среды, сметная документация и паспорт проекта.

Технологическая часть проекта является основным разделом при проектировании предприятий.

В разделе организации строительства разрабатываются и вопросы, связанные с монтажом оборудования.

В состав сметной документации входят также сметы на монтаж оборудования и металлоконструкций, которые составляют с использованием сборников расценок на монтаж оборудования, предусматривающих следующие операции:

по такелажным работам - горизонтальное перемещение от приобъектных складов до монтажной зоны и внутри нее, погрузочно-разгрузочные работы, вертикальное перемещение монтируемого оборудования до его установки в проектное положение или до отметки, оговоренной ценником, установка и последующая разборка оснастки, перемещение основных грузоподъемных механизмов, транспортных средств, такелажной и монтажной оснастки, приспособлений и материалов;

по монтажным работам - ознакомление рабочих-монтажников с документацией, проверка соответствия фундаментов и опор под оборудование проекту и готовности их к монтажу оборудования, насечка отдельных мест фундаментов для установки подкладок, распаковка оборудования и уборка тары, очистка оборудования от консервационных покрытий и других загрязнений, детальный осмотр оборудования и его составных частей для выявления комплектности и оценки технического состояния, установка закладных деталей и анкерных болтов, сборка оборудования, поступающего в разобранном виде, установка, выверка и закрепление оборудования и его составных частей для выявления комплектности и оценки технического состояния, установка закладных деталей и анкерных болтов, сборка оборудования, поступающего в разобранном виде, установка, выверка и закрепление оборудования на фундаментах и других основаниях, установка ограждений оборудования, лестниц и площадок для его обслуживания, монтаж систем централизованной смазки оборудования, контроль монтажных соединений, испытания отдельных узлов и оборудования в целом, индивидуальное опробование смонтированного оборудования.

Строительство (реконструкцию) предприятий допускается проводить только на основе предварительно разработанных решений по организации и технологии производства работ, принятых в проекте организации строительства (ПОС) и проектах производства работ (ППР).

ПОС разрабатывает отраслевая проектная организация в составе рабочей документации (рабочего проекта), ППР - организация-исполнитель строительно-монтажных работ или по ее заказу - проектно-конструкторская организация. Проект производства работ является частью ПОС и входит в состав монтажно-технологической документации. Кроме ППР, к монтажно-технологической документации относятся технологические карты на монтаж сложного оборудования, поступающего отдельными поставочными блоками и элементами, рабочие чертежи металлоконструкций и технологических трубопроводов, технологические карты на изготовление нестандартизированного оборудования.

В ПОС и ППР предусматривают:

первоочередное выполнение подготовительных и общеплощадочных работ (устройство подъездных путей, планировка площадок и т.д.), необходимых для осуществления монтажных работ;

устройство площадок для складирования и укрупнительной сборки оборудования, металлоконструкций и трубопроводов;

применение комплектных укрупненных блоков оборудования, конструкций и трубопроводов заводского изготовления, а также блоков, оптимально укрупненных на предприятиях и производственных базах монтажных организаций;

поточность производства монтажных работ при равномерной занятости рабочих, рациональной организации труда и рациональной загрузке монтажных механизмов;

организацию производства монтажных работ, обеспечивающую фронт работ для смежных строительно-монтажных организаций, а также поэтапную сдачу отдельных смонтированных машин, линий, участков или цехов для производства наладочных работ;

выполнение монтажных работ индустриальными методами, рациональное совмещение строительных, монтажных и специальных работ;

максимальное использование для монтажа оборудования и металлоконструкций тех же грузоподъемных механизмов и приспособлений, которые предусмотрены для монтажа строительных конструкций и выполнения специальных работ, а также эксплуатационных подъемно-транспортных средств (тельферов, лифтов и т.п.);

устройство монтажных проемов для подачи оборудования на проектные отметки, необходимых отверстий для установки монтируемого оборудования, прокладки трубопроводов и установки закладных деталей;

обеспечение строительной площадки электроэнергией, водой, сжатым воздухом, канализацией, необходимыми для производства строительно-монтажных работ;

освещение монтажной площадки и отдельных объектов по установленным нормам;

применение средств оперативной связи;

мероприятия по безопасному производству работ, обеспечению санитарно-бытовых условий и пожарной безопасности;

систему управления качеством работ и меры по обеспечению высокого качества строительно-монтажных работ.

ППР содержит краткую характеристику объекта, данные по объему, стоимости и трудоемкости монтажа, схему монтажной площадки, генеральный план зоны выполнения работ, решения по технологии монтажа и организации труда, сведения о энергоресурсах, перечень монтажного оборудования, приспособлений, инструмента и материалов, технологические карты или схемы выполнения монтажа, схемы энергоснабжения, указания по проведению земляных, бетонных и сварочных работ, применению транспорта и строительных машин, мероприятия по механизации ручного труда, технике безопасности и охране окружающей среды, чертежи временных сооружений, графики движения рабочих кадров и перемещения механизмов, схемы строповки и перемещения монтируемых узлов.

В ряде случаев монтаж отдельных машин и сложные работы выполняют по технологическим картам.

В технологической карте указывают наименование и характеристику машины, объем работ, массу и число монтируемых узлов (блоков), сметную стоимость работ, сроки их производства, план монтажной площадки, маршруты движения рабочих и перемещения механизмов, порядок приемки строительной части объекта и оборудования (конструкций, материалов), требования к расконсервации и подготовке оборудования (конструкций) к монтажу, схемы перемещения, строповки, установки и выверки оборудования (конструкций), последовательность работ (сборки), потребность в монтажных механизмах, приспособлениях, инструменте и материалах, порядок испытания (обкатки) вхолостую, технико-экономические показатели, правила техники безопасности.

Работы по транспортировке и подъему оборудования (конструкций), не требующие сложных инженерных решений, выполняют по технологическим схемам, которые по составу аналогичны технологической карте, но имеют значительно меньший объем и оформляются на типовом бланке с приложением плана монтажной зоны, схем подъема и перемещения грузов.

Монтажно-технологические требования обязательно учитываются при разработке и согласовании технических условий на изготовление, комплектование и поставку оборудования.

Производственная подготовка и комплектация объектов к монтажу оборудования

В механомонтажном управлении инженерно-экономическую подготовку производства работ выполняют участок (группа) подготовки производства и функциональные отделы (службы) управления (плановый, сметно-договорной, материально-технического снабжения, главного механика и др.).

Участок подготовки производства монтажных работ (УПП) обеспечивает:

приемку проектно-сметной документации, контроль ее качества с привлечением сметно-договорного отдела и изучение инженерно-техническими работниками и бригадирами монтажных бригад;

разработку монтажно-технологической и проектно-конструкторской документации проектно-конструкторской организацией или собственными силами, контроль ее качества и изучение ИТР и бригадирами;

приемку и изучение технических описаний на поставляемое технологическое оборудование;

приемку строительных конструкций, связанных с монтажом технологического оборудования, конструкций и коммуникаций, с привлечением линейных ИТР;

приемку технологического оборудования, металлоконструкций, узлов трубопроводов, монтажных заготовок и материалов в монтаж с привлечением линейных ИТР;

производственно-технологическую комплектацию объектов материально-техническими ресурсами с привлечением отдела материально-технического снабжения и линейных ИТР;

метрологическое обеспечение монтажных работ;

организационно-плановую подготовку производства монтажных работ с привлечением планового отдела и отдела организации труда и заработной платы;

подготовку и повышение квалификации кадров, занятых инженерно-экономической подготовкой производства работ, с привлечением функциональных отделов и служб монтажного управления.

В состав УПП входят группы, решающие основные задачи инженерно-экономической подготовки производства и организации монтажной площадки: технологическая, производственно-комплектовочная, проектирования монтажных работ. В него также могут входить мастерские монтажных заготовок (ММЗ), изготовляющие узлы и секции технологических трубопроводов, элементы опорных и обслуживающих металлоконструкций, комплектные агрегированные блоки оборудования и нестандартизированное оборудование.

При комплектовании объектов оборудованием и материалами заказчик (генподрядчик) предварительно предъявляет монтажной организации следующие документы:

на оборудование и арматуру - сопроводительную документацию;

на сборочные единицы трубопроводов с Ру свыше 10 МПа - сборочные чертежи трубопроводов, опор и подвесок, а также документы, удостоверяющие их качество;

на материалы - сертификаты предприятий-поставщиков.

Технологическое оборудование заказчик поставляет в собранном виде или комплектно максимально укрупненными транспортабельными блоками. Комплектность оборудования проверяют по комплектовочным ведомостям и упаковочным листам завода-изготовителя, а также по чертежам на оборудование.

Оборудование передают в монтаж по заявкам монтажной организации в сроки, соответствующие принятой последовательности производства строительно-монтажных работ. Передача осуществляется работниками, уполномоченными заказчиком и монтажной организацией, и оформляется актом. При передаче проводят внешний осмотр оборудования без разборки на узлы и детали. При этом проверяют соответствие оборудования проекту, а по заводской документации - выполнение заводом-изготовителем контрольной сборки, обкатки и испытаний в соответствии с техническими условиями на оборудование, комплектность оборудования по заводским спецификациям, упаковочным и отправочным ведомостям, в том числе наличие специального инструмента и приспособлений, поставляемых заводом-изготовителем, отсутствие повреждений и дефектов оборудования, сохранность окраски, консервирующих и специальных покрытий, сохранность пломб, наличие и полноту технической документации заводов-изготовителей, необходимой для производства монтажных работ.

Заказчик обязан передать подрядчику в монтаж оборудование полностью скомплектованным, в исправном состоянии, не требующим подгоночных и доводочных работ, в окрашенном виде, прошедшим контрольную сборку и стендовую обкатку. При выявлении некомплектности оборудования в ходе приемки его в монтаж, а также дефектов при монтаже или испытаниях оборудования монтажная организация обязана немедленно поставить об этом в известность заказчика и принять участие в составлении соответствующего акта. Составление актов и предъявление рекламаций и претензий к заводу-изготовителю или поставщику оборудования являются обязанностями заказчика. Устранением дефектов оборудования должны заниматься заказчик и завод-изготовитель оборудования.

Группа производственно-технологической комплектации УПП проводит комплектацию материалов и изделий для изготовления металлоконструкций, трубных узлов и монтажных заготовок, необходимых для выполнения монтажных работ. Комплектование объектов производят по участкам, которые можно монтировать отдельно.

При размещении заказов на изготовление металлоконструкций, трубных узлов и монтажных заготовок указывают наименование и число изделий, номера чертежей, общую массу изделий по заказу. В заказах на крупногабаритные конструкции отмечают габариты отправочных марок металлоконструкций и узлов трубопроводов, сроки и последовательность выполнения заказа.

Группа производственно-технологической комплектации передает отделу снабжения монтажного управления заявки на необходимые материалы и контролирует их поступление.

Комплектацию объектов проводят в соответствии с технологической последовательностью работ по отдельным монтажным блокам. Отправка на объект неукомплектованных блоков не допускается. Комплект металлоконструкций включает в себя все отправочные марки монтируемого блока и метизы, необходимые для сборки. Комплект трубопроводов включает в себя все трубные заготовки монтируемого блока, трубы прямых участков, опоры и подвески, крепежный материал, прокладки, трубопроводную арматуру, прошедшую испытания, и другие элементы.

Метизы, фланцы, опоры, подвески, трубопроводную арматуру отправляют на объекты в контейнерах, которые должны передаваться бригаде, выполняющей монтаж данного блока. Группа производственно-технологической комплектации производит приемку изделий в мастерской монтажных заготовок и отправку их на объекты, а также комплектацию материалов на складах отдела снабжения. Отправку изделий и материалов осуществляют по лимитным картам, на которых делают отметку об отправке. Лимитную карту составляют на каждый объект или отдельный цех и передают монтажному участку для заполнения графы « Поступление » и контроля за последующим ходом комплектации объекта. В лимитную карту вносят все монтажные заготовки и материалы, необходимые для монтажных работ на объекте. Лимитную карту составляют при обработке технической документации, полученной от заказчика, а также на основании ППР и деталировочных чертежей на металлоконструкции и трубные узлы.

Предмонтажная ревизия оборудования

Условия хранения оборудования должны удовлетворять требованиям заводов- изготовителей, представленным в сопроводительной документации.

При длительном (сверх нормативных сроков) хранении оборудования перед монтажом проводят специальную проверку сохранности и соответствия его установленным техническим требованиям. Такая проверка называется предмонтажной ревизией.

Предмонтажную ревизию оборудования выполняет монтажная организация по отдельному договору с заказчиком. Заказчик обязан передать исполнителю дефектные ведомости, инструкции и паспорта заводов-изготовителей на ревизуемое оборудование. Перед началом ревизии оборудования тщательно подготавливают рабочие места. Во время нее проводят снятие тары и упаковки, полное или частичное удаление противокоррозионных покрытий и консервирующей смазки, промывку деталей, разборку на сборочные единицы и отдельные детали, устранение коррозии и повреждений, замену смазки, прокладок, сальниковых уплотнений, сборку оборудования. В ходе предмонтажной ревизии оборудования проверяют отсутствие забоин и задиров на поверхностях деталей, состояние рабочих поверхностей подшипников, резьбовых соединений и т. д. Выявленные во время ревизии незначительные дефекты устраняют.

Оборудование, поставляемое заводами-изготовителями в запломбированном виде, предмонтажной ревизии не подвергают.

Работы по предмонтажной ревизии оборудования оплачивает заказчик на основании актов приемки работ.

Приемка зданий и сооружений под монтаж оборудования

В зданиях и сооружениях, сдаваемых под монтаж оборудования, заканчивают сооружение рабочих площадок, фундаментов и опорных конструкций, прокладку подземных коммуникаций, засыпку и уплотнение грунта до проектных отметок, устройство стяжек под покрытия полов, монтаж подкрановых путей и монорельсов (если это предусмотрено проектом).

Строительные конструкции, связанные с монтажом оборудования, принимают с учетом допусков в соответствии со строительными нормами и правилами (СНиП).

При сдаче под монтаж фундаментов, расположенных на открытых площадках, заканчивают укладку подземных коммуникаций на прилегающих территориях.

Фундаменты, на которых оборудование устанавливают с последующей подливкой бетоном, согласно чертежам, сдают под монтаж забетонированными ниже уровня проектной отметки опорной поверхности оборудования на 50-80 мм.

Помещения и фундаменты, сдаваемые под монтаж оборудования, должны быть свободны от опалубки, строительных лесов и мусора. Проемы ограждают, а каналы, лотки и люки закрывают.

В зданиях и сооружениях наносят разбивочные оси, рабочие реперы или рабочие высотные отметки. На фундаменты наносят рабочие оси для монтируемого оборудования.

Оси и реперы на фундаментах располагают вне контура опорных конструкций устанавливаемого на нем оборудования. Точность разбивки осей, установки реперов и высотных отметок должна соответствовать требованиям СНиП.

При приемке фундаментов под монтаж оборудования монтажная организация обязана проверить соответствие действительных размеров фундаментов проектным, правильность расположения осей и высотных отметок. Должно быть полное соответствие геометрических размеров и расположения закладных деталей и отверстий проекту. Отклонения не должны превышать следующих значений:

основные размеры в плане ± 30 мм;

высотные отметки поверхности фундамента без учета высоты подливки ± 30 мм;

размеры уступов в плане -20 мм;

размеры колодцев в плане +20 мм;

отметки уступов в выемках и площадках -20 мм;

оси анкерных болтов в плане ± 5 мм;

оси закладных анкерных устройств в плане ± 10 мм;

отметки верхних торцов анкерных болтов +20 мм.

Отклонение забетонированных анкерных болтов от вертикали по всей высоте их выступающей части не должно превышать 1,5 мм.

Поверхность фундаментов должна быть ровной, без выступов, раковин, поврежденных углов и замасленных мест.

К началу работ по установке оборудования разрешается приступать после подписания актов готовности зданий и сооружений к монтажу, фундаментов - к установке оборудования. К актам приемки фундаментов под оборудование прилагается исполнительная техническая документация по фундаменту, подготовленная строительной организацией.

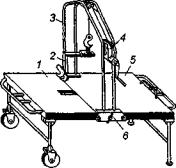

Организация монтажной площадки

Комплекс работ по организации монтажной площадки: выделение участков для разгрузки и временного хранения оборудования; создание площадок и стендов для укрупнительной сборки технологического оборудования и конструкций; оборудование монтажного городка из передвижных бытовок контейнерного типа; установка выносных площадок в монтажных проемах для подачи оборудования и конструкций на междуэтажные перекрытия; устройство материальных складов для хранения средств малой механизации, монтажных заготовок, материалов и инструментов, а также баллонов со сжиженными газами; создание приобъектных мастерских монтажных заготовок с инструментальным хозяйством; выделение мест для размещения грузоподъемных механизмов и устройств; оборудование подъездных путей, прокладывание временных инженерных коммуникаций для подачи воды, электроэнергии и т. д. с указанием мест подключения; освещение территории и ее охрана.

Для укрупнительной сборки технологического оборудования и конструкций отводится отдельная площадка, примыкающая к монтируемому объекту. Она должна быть выровнена, утрамбована и посыпана песком, гравием или шлаком. Несущая способность площадки должна быть не менее 0,3 МПа. Уклоны площадки в соответствии с условиями работы кранов не должны превышать 3°. Площадки, расположенные на болотистых грунтах, в случае применения тяжелых кранов грузоподъемностью более 25 т, выстилают бетонными плитами, что оговаривается при разработке проекта организации строительства и предусматривается в проекте производства работ при разработке генерального плана монтажной площадки.

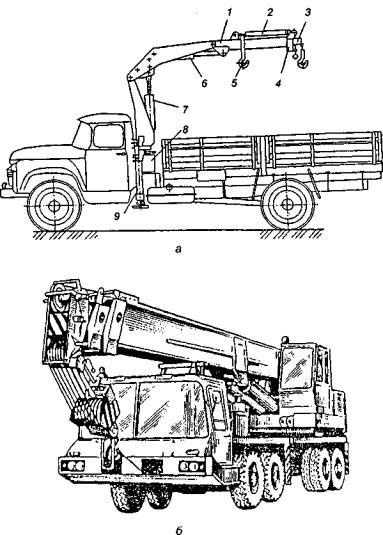

Перевозка оборудования и монтажных кранов на объект

Перевозка технологического оборудования с предприятий-изготовителей на объект чаще всего осуществляется железнодорожным или автомобильным транспортом. При использовании железнодорожного транспорта следует учитывать требования по вписываемое™ перевозимого оборудования в нормальный габарит погрузки. Грузы, выходящие за пределы нормального габарита погрузки, называются негабаритными, их перевозка производится при условии специального согласования с администрацией железной дороги.

Погруженные на подвижной состав грузы могут иметь боковую, верхнюю или нижнюю негабаритность (в зависимости от выхода за габарит погрузки в вертикальной плоскости). К грузам с боковой негабаритностью относятся те, которые выходят за габарит погрузки на высоте 1230-4000 мм, считая от головки рельса. Нижнюю негабаритность имеют грузы, превышающие габариты погрузки в пределах высоты до 1230 мм от головки рельса.

Негабаритность грузов в зависимости от величины их выхода за габарит погрузки подразделяют на боковую - на пять степеней и верхнюю - на три степени. Нижняя негабаритность степеней не имеет и допускается в исключительных случаях.

Максимально допустимая ширина груза составляет 4450 мм по полу платформы, 3800 мм - на высоте 3600 мм, 2000 мм - на полной высоте 5300 мм. Высота груза от головки рельса при любой степени негабаритности не должна превышать 5300 мм.

При погрузке крупногабаритного оборудования, в том числе монтажных кранов, с администрацией железной дороги согласовывают схему погрузки и крепления оборудования на платформах. Схемы погрузки серийно изготавливаемого и часто перевозимого железнодорожным транспортом оборудования отражают в технических паспортах заводов-изготовителей.

При перевозках железнодорожным транспортом должны быть выдержаны требования по расположению центра массы оборудования относительно платформы. Его максимальная высота относительно четырехосной платформы составляет 1,8 м при массе груза до 35 т, 1,7 м при массе груза 35-40 т и 1,5 м при массе более 40 т. Смещение центра массы от продольной оси платформы не должно превышать 0,1 м.

Для закрепления оборудования на железнодорожных платформах используют растяжки, а под колеса и гусеницы машин устанавливают упорные подкладки.

Автоперевозки технологического оборудования в современных условиях осуществляют на автомобилях отечественного и иностранного производства. Они имеют различные грузоподъемность, размеры грузовых платформ, проходимость и т.д.

Выбор автотранспорта для перевозки технологического оборудования производят исходя из его технической возможности и экономической эффективности в каждом конкретном случае.

При движении по плохим дорогам на небольшие расстояния, в том числе при подаче оборудования со склада к месту монтажа, используют тракторы и автотягачи большой проходимости с прицепами. Перевозку монтажных гусеничных кранов производят на трайлерах. Крепление крана на прицепе должно исключать возможность перемещения его на платформе при движении трайлера.

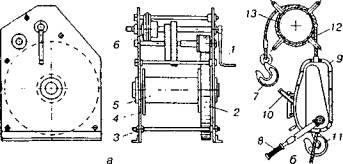

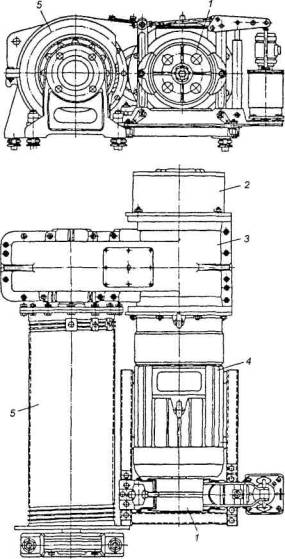

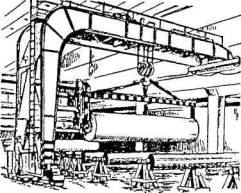

Монтаж мостовых кранов, электротельферов и других транспортирующих устройств для производства монтажных работ

Мостовые краны, электротельферы и другие транспортирующие устройства монтируют до установки технологического оборудования.

Подъем мостовых кранов на подкрановые пути производят самоходным стреловым краном или с помощью такелажной оснастки. При монтаже мостового крана с помощью самоходного крана мост крана поднимают за два подъема полумостами. Их поднимают на 0,5 м выше подкрановых путей в положение, позволяющее полумостам пройти между путями, затем с помощью пеньковых или других канатов вручную оттягивают в положение, перпендикулярное путям, и устанавливают ходовой частью на подкрановые пути. Грузовую тележку поднимают тем же стреловым краном и поднятые ранее полумосты подкатывают под нее. После этого заканчивают сборку крана.

Монтаж кранов с помощью мачт проводят только в тех случаях, когда стрела монтажного крана не проходит между фермами (перекрытием), или в случае отказа проектной организации и заказчика в разрешении на дополнительную нагрузку на строительные конструкции.

При подъеме мостового крана с креплением грузоподъемного полиспаста к фермам здания к стойкам стальной фермы приваривают два упора, на которые сваркой крепят так называемую перекидку между двумя фермами, рассчитанную на нагрузку от подъема полумоста крана. На железобетонных фермах крепление перекидки иное (сварная конструкция с хомутами и др.). На перекидку крепится грузовой полиспаст, сбегающая нить которого идет на лебедку. Монтаж ведут полумостами.

Подъем мостового крана в сборе с помощью двух грузовых полиспастов и мачты принципиально не отличается от подъема с креплением полиспаста к ферме, но благодаря большой несущей способности мачты возможен подъем крана в сборе. Однако использование мачты связано с большой трудоемкостью подготовки к подъему и снижает производительность труда монтажников.

При разработке схемы монтажа с использованием конструкций зданий для крепления грузоподъемных устройств на стадии проектирования монтажных работ необходимо согласовывать с проектной организацией контрольный расчет несущей способности элементов здания и здания в целом.

При монтаже ручного мостового крана его подтягивают и прижимают к подкрановому пути, а колеса ходовых тележек заводят на полки двутавра подкранового пути. Грузовую тележку крана, представляющую собой электротельфер с управлением с пола, поднимают вместе с краном и крепят к нему временными скобами-стремянками. Монтаж ручных мостовых кранов под перекрытиями в основном проводят с помощью вспомогательных траверс, лебедки и самоходных подмостей. При монтаже с помощью двух траверс их устанавливают на нулевой отметке, на траверсы выкладывают на подкладках и крепят стропами кран в сборе. К концам ходовых тележек крана крепят четыре тяговых троса, перекинутых через отводные блоки, привязанные к подкрановым путям. Четырьмя ручными рычажными лебедками грузоподъемностью 1,5 т каждая, прикрепленными к колоннам на уровне пола, траверсы вместе с укрепленным на них краном подтягивают к подкрановым путям и устанавливают на них ходовые тележки. Увязку отводных блоков, установку ходовых тележек и расстроповку траверс производят с передвижных подмостей. Траверсы после установки крана через отводные блоки опускают вниз, а блоки демонтируют с помощью тех же подмостей.

Монтаж ручного мостового крана с помощью лебедки проводят подтягиванием его рычажной лебедкой через отверстие в перекрытии. Лебедку устанавливают на перекрытии на инвентарных козлах. В монолитном перекрытии обычно предусматривают монтажный проем для опускания грузового крюка.

При подъеме лебедкой кран стропят за основную несущую балку. Обычно используют два стропа УСК1,0-2/500, которые увязывают петлей на балке и набрасывают на крюк рычажной лебедки грузоподъемностью 1,5-3 т. Указанные стропы позволяют поднимать ручные краны массой в сборе до 3 т. Уравновешивание крана при подъеме обеспечивают вручную с помощью двух бельных канатов Æ 15-20 мм. После установки крана в проектное положение на подкрановых путях производят расстроповку с подмостей или автогидроподъемника.

При подъеме ручного мостового крана с помощью самоходных подмостей ПВС-8 или ПВС-12 кран на козлах выкладывают на рабочей площадке подмостей и поднимают на требуемую высоту для установки на подкрановых путях. Установку производят с подмостей или автогидроподъемника. Этот способ монтажа применяют для кранов, работающих в малых пролетах и имеющих небольшую массу.

Монтаж электротельферов ввиду их малой массы не вызывает затруднений. Их монтируют с помощью самоходных подмостей и автогидроподъемников.

Подъем и установку в рабочее положение грузоподъемных стрел, мачт, шевров, порталов осуществляют с помощью крана или такелажной оснастки. Поднимаемое приспособление (мачта, портал) полностью собирают и оснащают до подъема в горизонтальном положении. При монтаже приспособления краном с использованием на втором этапе средств его оснастки боковые ванты должны быть закреплены в плоскости, перпендикулярной плоскости подъема. При этом основание мачты должно быть закреплено от сдвигающих усилий. При подъеме мачты со стороны, обратной направлению подъема, все время должна быть натянута тормозная расчалка для предотвращения падения мачты. Боковые ванты также должны быть натянуты.

При подъеме мачты самоходным краном предварительно проверяют возможность его применения по грузоподъемности, вылету стрелы и высоте подъема. Место строповки мачты выбирают выше ее центра масс. При необходимости центр масс можно понизить за счет прикрепления дополнительного груза к опоре поднимаемой мачты. При этом общая масса мачты с грузом не должна превышать грузоподъемность крана при вылете стрелы, необходимом для подъема мачты в рабочее положение. До подъема мачты (или другого грузоподъемного приспособления) ее проверяют на прочность в начальный момент подъема, так как при этом изгибающий момент от массы консоли мачты может быть настолько велик, что напряжения в сечении, где производят строповку, будут больше допустимых. Практически строповку производят на расстоянии, равном примерно 2/3 длины мачты от опоры.

При монтаже мачты с помощью самоходного крана и лебедки ее выкладывают в горизонтальном положении, опорный шарнир пяты крепят к основанию и якорю в направлении, противоположном направлению подъема для предотвращения сдвига мачты. При подъеме мачта поворачивается вокруг опорного шарнира. Выбор места строповки производят с учетом прочности мачты и технической характеристики крана. Кран должен обеспечивать подъем мачты до угла, при котором возможен дальнейший подъем (доводка) полиспастом задней ванты или грузовым полиспастом и лебедкой. При отсутствии монтажных кранов мачту (шевр, портал) можно смонтировать с помощью вспомогательной мачты или путем крепления такелажной оснастки к строительным конструкциям существующих зданий и сооружений, предварительно согласовав дополнительные нагрузки на эти конструкции с проектной организацией и заказчиком.

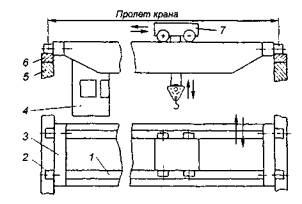

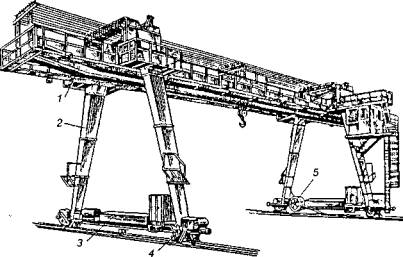

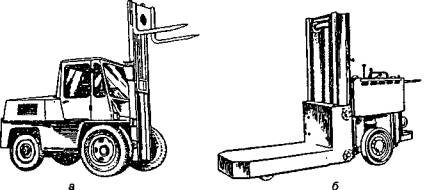

Перемещение оборудования и конструкций в пределах монтируемого объекта

Перемещение оборудования и конструкций в пределах монтируемого объекта целесообразно осуществлять механизированным способом с использованием автотранспорта, погрузчиков и тракторов, а также штатных мостовых кранов и электротельферов, самоходных стреловых и козловых кранов. Часто перемещение грузов осуществляют с помощью лебедок.

На площадку для укрупнительной сборки и к месту монтажа оборудование подают автотранспортом или на специальных санях, реже - на стальном листе, трактором или другим тяговым средством. Для перемещения оборудования внутри помещения применяют тележки грузоподъемностью 0,5-3 т с гуммированными колесами. Тележки передвигают вручную, а при большой нагрузке - погрузчиками или лебедками. Со склада или от площадки для укрупнительной сборки к месту установки в проектное положение оборудование перемещают также с помощью монтажных кранов или лебедок и такелажной оснастки.

Тяговое усилие, необходимое для перемещения тяжеловесного оборудования по горизонтальной поверхности, определяют по формуле

P = Q×f,

где Q - масса груза, включая сани или лист, на которых перемещают груз, Н;

f - коэффициент трения скольжения груза (саней или листа) относительно опорной поверхности.

При перевозке грузов с подъемом более 15° тяговое усилие составит

Р = Q (sin а + f cos а),

где а - угол подъема.

При угле подъема меньше 15° формула может быть упрощена:

Р = Q (sin а + f).

В связи с тем, что коэффициент трения покоя в среднем в 1,5 раза больше коэффициента трения движения, расчетное тяговое усилие при сдвиге груза с места необходимо увеличить в 1,5 раза:

Рсдв=1,5×Р.

Значение коэффициента трения зависит от материала взаимодействующих поверхностей. Так, при перемещении стального листа по бетону f = 0,45, а по стали - f = 0,15.

При перемещении оборудования на катках из труб необходимое тяговое усилие определяют по следующим формулам:

по горизонтальной поверхности

Р = Q (Кк + Кг) / d,

где d - диаметр катков, см;

Кк и Кг - коэффициенты трения качения соответственно между поверхностью качения и катками и между катками и грузом (для стали по бетону 0,06, для стали по стали 0,05).

по наклонной поверхности (угол а больше 15°)

Р = Q (sin а + cos а (Кк + Кг) / d);

(угол а меньше 15°)

Р = Q (sin а + (Кк + Кг) / d).

По найденным тяговым усилиям Р рассчитывают такелажную оснастку и подбирают тяговый механизм.

Перемещение оборудования внутри здания часто производят с использованием электрических и ручных рычажных лебедок. Для предотвращения смещения в ходе работ их нагружают балластом или крепят к строительным конструкциям.

При креплении лебедок к строительным конструкциям необходимо предварительно произвести проверочный расчет несущей способности конструкции с учетом приложения дополнительной нагрузки и согласовать предлагаемый вариант крепления лебедки с проектной организацией или заказчиком.

Усилие, препятствующее горизонтальному смещению лебедки (Рсм), определяют по формуле

Рсм = S - Тс,

где S - усилие в канате, идущем на барабан лебедки, Н;

Тс - сила трения рамы лебедки об опорную поверхность, Н.

Тс = (Qл + Qб) - f,

где Qл - масса лебедки, Н;

Qб - масса балласта (если она имеется), Н.

Для изменения направления движения тягового каната (троса) устанавливают отводные блоки, которые крепят так, чтобы канат тяговой лебедки подходил к ним в горизонтальном или близком к горизонтальному положении. Отводные блоки должны быть установлены от лебедки на расстоянии большем двадцатикратной длины барабана лебедки. Угол схода каната с лебедки должен быть не менее 6°, что обеспечивает нормальную укладку каната на барабан.

Усилие, воспринимаемое строительными конструкциями в точке крепления отводного блока (Рск), больше тягового усилия лебедки и составляет

Рск = 2 Sk cos b/2,

где Sk - натяжение каната, Н;

b - угол между ветвями каната, град (рад).

При использовании барабанных лебедок небольшой грузоподъемности в условиях отсутствия возможности их закрепления к строительным конструкциям для предотвращения их опрокидывания применяют балласт, укладываемый на раму лебедки.

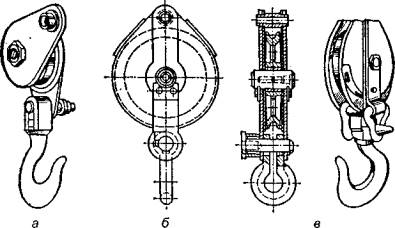

Для подъема грузов, масса которых превышает тяговое усилие лебедки (барабанной или рычажной), используют полиспасты, дающие выигрыш в силе.

Расчет прочности стальных канатов проводят с учетом коэффициентов запаса прочности: максимальные расчетные усилия в ветвях канатов определяют по нормативным нагрузкам ( без учета коэффициентов динамичности и перегрузки), умножают на коэффициент запаса прочности и сравнивают с разрывным усилием каната в целом. При расчете прочности стальных канатов используют соотношение

Pk/S*=Kз,

где Pk - разрывное усилие каната в целом, принимаемое по сертификату или ГОСТу;

S - наибольшее натяжение ветви каната (без учета динамических нагрузок);

Кз - коэффициент запаса прочности (для грузовых канатов с ручным приводом - 4, с машинным приводом - 5-6, для полиспастов - 3,5-5, для расчалок и оттяжек - 3-5, для стропов - 5-6).

При использовании погрузчиков следует учитывать, что их грузоподъемность для грузов равной массы, но различных габаритов неодинакова, так как она зависит от расположения центра масс груза относительно переднего моста погрузчика. Эта зависимость грузоподъемности погрузчика приводится в виде графика в его техническом паспорте, а также в кабине или на стреле. Поэтому для производства такелажных и погрузочно-разгрузочных работ погрузчик выбирают исходя из габаритов и массы перемещаемых грузов.

Подъем и установка оборудования и конструкций в проектное положение

Подъем и установку технологического оборудования, металлоконструкций и трубопроводов в проектное положение проводят с помощью самоходных стреловых кранов, подъемников и других средств.

При разработке ППР на монтаж оборудования и конструкций проверяют все параметры предстоящего подъема (массу и габариты монтируемого оборудования, высоту подъема груза на проектную отметку, компоновку оборудования, конфигурацию зданий и сооружений в монтажной зоне и др.).

Выбор стреловых самоходных кранов для монтажа технологического оборудования и конструкций производят по грузовысотным характеристикам, представляющим собой зависимость (в виде таблицы или графика) грузоподъемности крана от вылета стрелы и высоты подъема крюка.

При выборе монтажного крана проверяют возможность размещения груза по своим габаритам в подкрановом пространстве. В технических характеристиках кранов сведения по свободному подстреловому пространству для каждого положения стрелы отсутствуют, поэтому рекомендуется проверять его графически при подъеме крупногабаритного оборудования.

Наиболее совершенным является автоматизированный выбор кранов по их технико-экономическим характеристикам с использованием ПЭВМ. В результате получают следующую информацию: перечень кранов, пригодных для монтажа заданного оборудования, перечень требуемого стрелового оборудования для каждого принятого крана и наиболее рационального режима его работы (тип рабочего крюка, использование опор и т.д.), области возможных стоянок (или осей проходок) для каждого принятого крана, перечень причин, препятствующих использованию крана для монтажа оборудования.

При выборе грузоподъемных средств для монтажа технологического оборудования и конструкций конкретного объекта руководствуются также экономической целесообразностью. В общем случае сравнивают затраты, характеризующие применение тех или других грузоподъемных средств. Наиболее эффективным считается вариант с наименьшими затратами.

Подготовку исходных данных и обработку результатов расчетов могут выполнять специалисты проектно-конструкторских и монтажных организаций.

При выполнении механомонтажных работ в специфических условиях действующих предприятий возможности применения грузоподъемных машин, как правило, ограниченны. В связи с этим важное значение приобретают подбор и обеспечение эффективного применения кранов в стесненных условиях работ по реконструкции и техническому перевооружению действующих предприятий. Фактор стесненности по-разному сказывается на разных этапах строительства объекта и работы механизмов.

Первый этап - транспортирование кранов к месту работы. Показателями стесненности на этом этапе являются ограничение высотных габаритов и ширины проезжей части при передвижении по прямой, минимальный радиус поворота кранов, вписываемость в кривые при передвижении. Необходимость определения этих показателей возникает в связи с наличием на действующих предприятиях технологических коммуникаций и плотностью застройки площадей.

Второй этап - подготовка крана к работе. Показателями стесненности являются ограничения размеров площадки для доставки и установки рабочего оборудования крана, площадки для установки вспомогательного крана, необходимого при сборке основного крана, высотных габаритов при сборке и установке рабочих органов.

Третий этап - работа крана на демонтаже, монтаже или погрузочно-разгрузочных работах определяется ограничениями рабочей зоны крана, его маневренности.

Четвертый этап - подготовка крана к демонтажу и транспортированию.

Особенности работы в стесненных условиях заключаются в ограничении или отсутствии площадки для демонтажа сменного оборудования и установки вспомогательного крана. Такая ситуация возникает в тех случаях, когда смонтированные элементы здания или сооружения заняли имевшиеся на предыдущих этапах площади.

Возможными решениями в таких случаях являются опускание стрелового оборудования на место установки крана с одновременным передвижением в сторону контргруза, использование других грузоподъемных кранов, размещенных в зоне демонтируемого оборудования, и т.п.

Передвижение самоходных кранов по кривым имеет свои особенности, поэтому необходимо проверить краны на вписываемостъ в кривые при движении. Исходными данными для расчета являются минимальный радиус поворота крана при движении (Rmin), максимальная ширина крана в транспортном положении (В) (берутся из технической характеристики крана), координаты наиболее удаленной точки крана от центра поворота С.

Вписываемость определяется минимальной шириной коридора при движении по кривой.

Ширина коридора (S) по вписываемости крана в кривые (м):

S = Rнap - Rвн + (1-2).

Наружный максимальный радиус, описываемый наиболее удаленной точкой от центра поворота (Rнap) (м):

Rнap = (Rmin + АД) + СД ,

где АД - координаты точки С относительно продольной оси крана а-а;

СД - координаты точки С относительно поперечной оси крана в-в.

Внутренний радиус, описываемый наименее удаленной точкой крана (Rвн) (м), определяют по формуле

Rвн = Rmin - B/2.

Минимальные размеры площадки для работы кранов определяют путем нахождения площади, занимаемой краном, с учетом выступающих деталей и радиуса, описываемого поворотной частью противовеса.

Грузы с помощью стреловых кранов, как правило, поднимают и подают на междуэтажные перекрытия или на предварительно смонтированные с наружной стороны монтажного проема выносные площадки, а затем с помощью лебедок и отводных блоков перемещают внутри этажа.

Ограничение рабочей зоны по высоте возникает при необходимости работы внутри здания, под ранее смонтированными конструкциями, промышленными проводками и т.д. Если краны серийного производства для этих целей невозможно применить, то их модернизируют путем сокращения длины рабочих органов.

При монтаже вертикальных и горизонтальных аппаратов и агрегатов, а также блоков подвесных внутрицеховых конвейерных путей используют спаренные краны. Это может быть вызвано отсутствием на объекте крана необходимой грузоподъемности, конфигурацией и габаритами оборудования и конструкций, не вписывающихся в подстреловое пространство, и др.

Работу спаренными стреловыми кранами производят в соответствии с ППР (технологической картой), разработанным специализированной проектно-конструкторской организацией. В проекте приводятся схемы строповки и перемещения груза с описанием последовательности выполнения операций, положения грузовых канатов, указания по безопасному подъему и перемещению груза. При подъеме груза нагрузка, приходящаяся на каждый кран, не должна превышать 90% от их установленной грузоподъемности. При монтаже вертикальных аппаратов с помощью спаренных кранов обычно предусматривают один-два вида маневра (подъем и перемещение или подъем и поворот стрелы), при монтаже горизонтальных аппаратов - три-четыре вида маневра (подъем, поворот стрелы, изменение вылета стрелы и перемещение). При подъеме оборудования двумя кранами используют балансирную траверсу.

В тех случаях, когда масса, габариты и условия расположения поднимаемого оборудования и конструкций выходят за пределы паспортных грузовысотных характеристик кранов с обычным стреловым оснащением, целесообразно поднимать и устанавливать оборудование и конструкции кранами с маневренными расчаленными стрелами, со стрелами, опирающимися на А-образные шевры, а также спаренными кранами, соединенными ригелем. Эти способы обеспечивают расширение области применения самоходных кранов. При этом нагрузки на элементы кранов не должны превышать допустимых при обычном режиме и с помощью кранов можно только поднимать и опускать груз.

При монтаже технологического оборудования на значительной высоте и в случае выполнения работ, требующих большого под-стрелового пространства, монтаж проводят методом скольжения с помощью кранов, оснащенных башенно-стреловым оборудованием (БСО). Следует учитывать, что спаренные краны с БСО можно применять при выполнении рабочих операций подъема, опускания и изменения вылета крюка без передвижения и поворота платформы. Технология монтажа с применением этого оборудования аналогична технологии подъема кранами, оснащенными стрелами.

Самоходным стреловым краном с маневренной расчаленной стрелой можно поднимать и опускать груз, изменять вылет крюка и поворот платформы с грузом на крюке в секторе обслуживания (области, образованной продолжением горизонтальных проекций ветвей расчалки).

Крепление системы маневренного расчаливания к стреле крана не должно вызывать дополнительных изгибающих моментов в стреле. Обязательными являются расположение соединительной траверсы на продолжении оси вращения поворотной платформы крана, прикрепление расчалки к стреле крана за элементы, способные выдержать возникающие при этом нагрузки (проверяют расчетом), расположение полиспаста расчалки в плоскости подвеса стрелы, применение в качестве ветвей расчалки троса, диаметр которого рассчитывают с коэффициентом запаса не менее 3,5, применение приборов контроля за элементами системы расчаливания с обеспечением безопасной эксплуатации крана (датчик положения полиспаста расчалки относительно оси стрелы, контрольно-тяговое устройство контроля за положением соединительной траверсы относительно оси поворота платформы крана, динамометры для контроля натяжения ветвей расчалки). Рабочее натяжение ходовой нитки полиспаста расчалки не должно превышать тягового усилия лебедки вспомогательного подъема крана.

В стесненных условиях при монтаже оборудования, масса которого значительно превышает грузоподъемность имеющихся кранов, подъем можно проводить методом скольжения с применением опирающихся на А-образные шевры стрелами кранов.

Подъем оборудования спаренными кранами со стрелами, соединенными ригелем, проводят в случае, когда масса поднимаемого оборудования превышает суммарную грузоподъемность обоих кранов. При этом груз поднимают с использованием балансирных устройств.

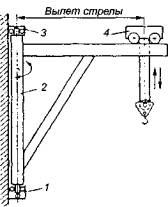

При необходимости монтажа небольшого оборудования вдоль стен используют пристенный подъемник грузоподъемностью 1,5 т, высотой подъема 4 м.

Для подъема тяжелых грузов (20-30 т) используют Г-образные пристенные подъемники. С помощью полиспаста, работающего на оттяжке, постепенно перемещают оборудование в проектное положение.

Подъем и установку оборудования и конструкций с помощью такелажной оснастки производят в случаях, когда невозможно использовать более экономичные грузоподъемные машины и механизмы.

При небольших объемах работ, связанных с реконструкцией или техническим перевооружением, в многоэтажных зданиях для подъема оборудования и конструкций используют переносные монтажные стрелы. Стрелу можно поворачивать вручную в горизонтальной плоскости на угол до 180°. С помощью стрелового полиспаста можно изменять ее вылет. Такие стрелы необходимо проверять на нагрузки, возникающие при их работе в зависимости от расположения монтажной стрелы и стрелового полиспаста относительно горизонтальной плоскости.

При подъеме оборудования и конструкций монтажными мачтами необходимо правильно составить расчетную схему и определить усилия в оснастке, выбрать высоту и наклон мачты, обеспечивающие зазор в свету (около 500 мм) между поднимаемым грузом и самой мачтой при верхнем положении груза, подобрать верхние и нижние блоки грузовых полиспастов, а также отводных блоков с учетом максимальных нагрузок, возникающих при подъеме груза, определить параметры и выбрать канаты, определиться с креплением канатов к осям и проушинам (на коушах), определить место привязки нижнего отводного блока и его положение, выбрать лебедку и определиться с ее расположением, а также с конструктивным исполнением оснований под мачту и лебедки, указать место строповки груза, определить места расположения якорей и расчетную нагрузку на них, разработать указания о порядке производства работ по предлагаемой схеме подъема оборудования.

При подъеме грузов вертикально стоящей мачтой необходимо правильно определить центр масс поднимаемого груза, при выборе вант и якорей учесть нагрузки, возникающие при подъеме самой мачты в рабочее положение.

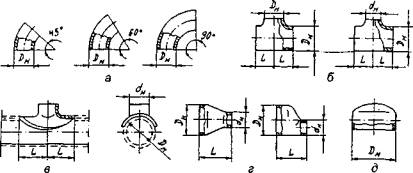

Методы монтажа технологического оборудования, конструкций и трубопроводов

Методы монтажа технологического оборудования, конструкций и трубопроводов в зависимости от последовательности производства строительно-монтажных работ подразделяют на поточно-совмещенный и последовательный, а в зависимости от организации монтажных работ - на комплектно-блочный, крупноблочный, поточно-узловой и бесподкладочный.

Поточно-совмещенный метод производства является наиболее экономичным. Он связан с тщательной инженерно-экономической подготовкой и обеспечивает сокращение продолжительности строительства объектов. Работы выполняют строго по разработанному графику, согласованному со всеми строительно-монтажными организациями, участвующими в строительстве объекта, а также с заказчиком, обеспечивающим своевременные поставки оборудования и материалов. Работы выполняют в такой последовательности: устройство фундаментов и площадок для монтажа оборудования, подъем и установка в проектное положение тяжеловесного оборудования и узлов внутрицеховых трубопроводов до монтажа плит междуэтажных перекрытий и т.д. При этом методе повышаются уровень механизации работ, коэффициент использования подъемно-транспортных машин и производительность труда, экономятся средства на устройство монтажных проемов и выносных площадок, изготовление индивидуальных такелажных средств и т.д. Недостаток метода - дополнительные затраты на защиту смонтированного оборудования от повреждений в ходе последующих строительных и отделочных работ.

Последовательный метод применяют при монтаже оборудования, которое по техническим условиям может быть установлено только в построенных зданиях, а также при небольшом объеме монтажных работ.

Комплектно-блочный метод монтажа оборудования связан с максимальным переносом работ с монтажной площадки в условиях промышленного производства (на предприятия-поставщики оборудования или производственные базы монтажных организаций). Это обеспечивает поставку под монтаж агрегированного оборудования в виде комплектов блочных устройств, включающих в себя опорные и другие конструкции, обвязочные технологические трубопроводы, элементы электротехнических и автоматизированных систем.

Крупноблочный метод обеспечивает минимальные сроки монтажа за счет поставки оборудования заводами-изготовителями в виде крупных транспортабельных комплектных блоков или за счет укрупнительной сборки на монтажной площадке до предоставления фронта работ по установке оборудования и коммуникаций.

Поточно-узловой метод применяют при монтаже оборудования, поступающего в монтаж с низкой степенью заводской готовности (в разобранном виде). Основной принцип метода -- непрерывное и равномерное производство работ, которое обеспечивается следующими организационно-техническими мероприятиями: разделение технологического процесса монтажа на операции; задание производственного ритма; разделение труда между исполнителями; совмещение операций укрупнительной сборки и монтажа во времени.

Бесподкладочный метод предусматривает монтаж оборудования без применения подкладок за счет использования отжимных регулирующих устройств, вмонтированных в основание оборудования, инвентарных регулируемых подкладок и специальных приспособлений.

Оборудование, поступающее с заводов-изготовителей в сборном виде, не требует сборочных операций при монтаже. В этом случае монтаж оборудования в проектные положения сводится в основном к его транспортированию с приобъектного склада в зону монтажа, такелажным работам внутри монтажной зоны, распаковке и расконсервации, установке на фундамент или другую опорную конструкцию, выверке в горизонтальной и вертикальной плоскостях, креплению фундаментными (анкерными) или самоанкерующимися болтами (дюбелями), испытанию на холостом ходу.

Часть оборудования ввиду значительных габаритов и массы поставляют в монтаж отдельными блоками, узлами и сборочными единицами. Технология монтажа такого оборудования включает в себя следующие операции: транспортирование с приобъектного склада на площадку для укрупнительной сборки; распаковка и расконсервация; укрупнительная сборка в соответствии с ППР; такелажные работы внутри монтажной зоны; разметка и установка оборудования в проектное положение; выверка в горизонтальной и вертикальной плоскостях с проверкой плоскостности и прямолинейности, параллельности и перпендикулярности, соосности; крепление оборудования; испытания на холостом ходу.

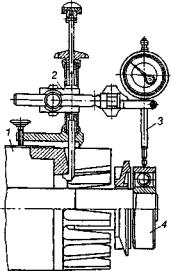

Монтажная разметка

Монтажная разметка заключается в определении положения монтажных осей и вспомогательных отметок, необходимых для обеспечения соответствия ориентации и расположения оборудования относительно строительных конструкций, заданной точности взаиморасположения монтируемого оборудования, сокращения затрат времени на выполнение измерительных операции при выверке оборудования.

Ориентация и расположение монтируемого оборудования регламентированы проектной документацией и представлены на рабочих чертежах системой основных и вспомогательных размеров. Они указывают расстояния, их допустимые отклонения между главными осями строительных конструкций и главными монтажными и привязочными осями, габаритные размеры оборудования в плане и координаты крепежных элементов, соединительных элементов сопрягаемого оборудования.

При монтажной разметке проводят проверку правильности расположения осей строительных конструкций и соответствия их чертежам, разбивку и разметку пространственного расположения монтажных осей, сверку по рабочим чертежам наличия и расположения закладных элементов, монтажных отверстий, опорных площадок и фундаментов под оборудование.

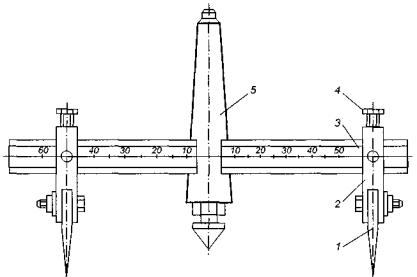

Координаты монтажных осей находят плоскопараллельным переносом строительных осей в горизонтальном и вертикальном направлениях, их поворотом или наклоном на заданный угол. Обеспечение точности взаимного расположения основных и вспомогательных монтажных осей достигают нивелировкой. Устройство физических аналогов монтажных осей (обычно на высоте 2-2,2 м) состоит в натяжении струны, закрепленной жестко одним концом к строительным конструкциям. Другой конец с натяжным грузом проходит через ролик. В натянутом состоянии струна должна совпадать с положением монтажной оси. Для этой цели используют капроновую, шелковую, нейлоновую нить либо стальную проволоку Æ 0,3-0,5 мм с массой натяжных грузов соответственно 7-20 кг, обеспечивающей натяжение струны до 2/3 ее разрывной нагрузки. Стрела прогиба струны Æ 0,5 мм при длине 5, 10 или 15 м не должна превышать 24, 86 или 160 мкм, что соответствует допустимым отклонениям в расположении монтируемого оборудования.

Соответствие положения струны монтажной оси обеспечивается путем вертикального и горизонтального перемещений одной из точек ее закрепления, выполняемой в виде кронштейна с двумя взаимно перпендикулярными микрометрическими винтами. При установке нескольких струн параллельность их определяют измерением расстояния между ними или отвесами, опущенными с этих струн, а перпендикулярность - с помощью угольника.

Оси балок, продольную и поперечную монтажные оси с помощью отвесов проектируют на перекрытие. Прижимая шнур, натертый мелом или синькой, к отмеченным точкам, отбивают проекцию монтажной оси на пол перекрытия. Для геодезического обоснования монтажа проводят параллельный и перпендикулярный переносы осей, применяя универсальные приспособления или проводя геометрические построения посредством шнурка с закрепленным мелком, линейки и угольника.

Для параллельного переноса монтажной оси контактируют со струной шнуры двух отвесов, через точки касания отвесов с перекрытием отбивают проекцию оси, далее, используя угольник, откладывают две перпендикулярные линии заданного размера, отбивают проекцию новой монтажной оси, которую с помощью отвесов поднимают на необходимую высоту, а затем закрепляют струну. Оси на этажи здания переносят с помощью отвесов, которые для предотвращения колебаний частично погружают в вязкую жидкость (масло, нефть, мазут). Монтажные оси переносят в соседние помещения с использованием имеющихся в стене проектных (дверной проем, вентиляционное отверстие и т.д.) либо специально выполненных отверстий, через которые пропускают параллельную строительной оси струну, служащую базой для разметки монтажных осей в соседних помещениях. На выше- или нижележащие этажи монтажные оси переносят также через отверстия с помощью отвесов.

Отмеченные на перекрытии проекции используют при разметке опорной поверхности для установки оборудования, а также координаты отверстий для его укрепления и расположения материалопроводов, передач и других элементов. В случае группового монтажа однотипного оборудования для разметки опорной поверхности целесообразно применять шаблон из листового материала или рамы, что существенно сокращает затраты времени на разметку и значительно повышает ее точность.

При разметке помещений под монтаж оборудования важным является нанесение на стены линий, отмечающих уровень чистых полов.

Проверку размеров по высоте производят посредством нивелира от постоянной точки, высота которой заранее известна. Такая точка называется репером, а численное значение высоты - отметкой. Высотным репером может служить заклепка Æ 25-30 мм, приваренная к арматуре фундамента или к пластине и залитая цементным раствором.

Верхняя скругленная поверхность репера служит началом отсчета всех высотных отметок. Высотные отметки наносят по гидростатическим уровням, точность которых ±1-2 мм. Гидростатический уровень состоит из прозрачных разградуированных трубок, соединенных резиновым шлангом и заполненных водой.

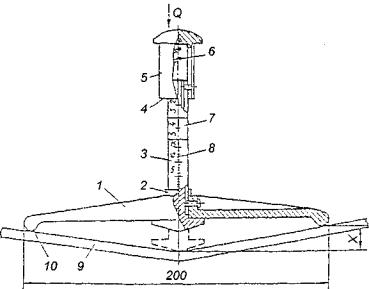

При расположении трубок на требуемом расстоянии одна от другой по закону сообщающихся сосудов уровень воды в них будет одинаковым, а линия, соединяющая мениски жидкости в трубках, - горизонтальной (см. пунктирную линию АБ). Установив одну из трубок около репера, а вторую - рядом с местом, куда необходимо перенести отметку, производят отсчет. Зная длину горизонтальной линии между менисками L и проектный уклон, можно определить разницу в уровнях трубок.

Установку оборудования с более высокой точностью (до 0,5 мм) проверяют геодезическим инструментом - нивелиром. Геодезическую проверку при монтаже целесообразно выполнять в том случае, если оборудование имеет значительную длину (ленточные транспортеры, скребковые конвейеры).

Установка, выверка и крепление оборудования

Оборудование устанавливают на фундаменты, металлические конструкции (рамы, кронштейны, подвески), железобетонные и стальные площадки, непосредственно на перекрытия и чистый пол. К работам по установке оборудования на фундамент приступают после подписания актов готовности фундаментов.

Обеспечение проектного положения оборудования на фундаменте: размещение машины или ее опорных элементов на фундаменте; предварительная установка на опорные элементы с совмещением отверстий базовой детали (станины, рамы, основания) и фундаментных болтов; установка оборудования в проектное положение и выверка его путем выполнения необходимых регулировочных перемещений с контролем фактического положения и предварительной фиксацией перед подливкой (закреплением); подливка зазора «оборудование-фундамент».

При выверке регулировочные перемещения осуществляют грузоподъемными механизмами, домкратами и монтажными приспособлениями в пределах зазоров между стенками отверстий базовой детали оборудования и стержнями предварительно установленных фундаментных болтов или в пределах зазоров колодцев под закрепляемые при подливке оборудования фундаментные болты.

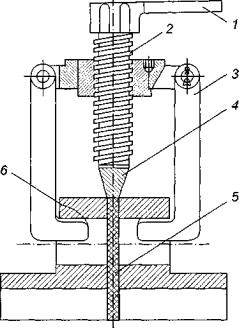

Требуемая точность положения оборудования по высоте и в горизонтальной плоскости может быть достигнута методом безвыверочного монтажа за счет установки опорных элементов в пределах расчетных допусков. Оборудование выверяют с помощью регулировочных винтов, временных опорных элементов, установочных гаек, пакетов подкладок. При выверке регулировочными винтами в исходном положении они должны одинаково выступать ниже поверхности оборудования до 20 мм. Положение оборудования по высоте и в горизонтальной плоскости регулируют всеми винтами, не допуская в ходе выверки его отклонения от горизонтальности более чем 10 мм на 1 м. После окончания выверки оборудование закрепляют фундаментными болтами, затягивая их с заданным усилием.

При установке оборудования с выверкой с помощью установочных гаек последние вместе с шайбами регулируют по высоте так, чтобы верх тарельчатой шайбы был на 2-3 мм выше проектной отметки опорной поверхности оборудования, оборудование опускают на опорные элементы, его положение регулируют затяжкой крепежных гаек.

Применяемые при выверке металлические подкладки должны плотно прилегать к поверхности фундамента. Число подкладок в пакете должно быть минимальным и не превышать пяти. Пакеты набирают из стальных или чугунных установочных подкладок толщиной 5 мм и более и регулировочных подкладок толщиной 0,5-5 мм. Пакеты подразделяют на пирамидальные и клиновые, состоящие из плоских и клиновых подкладок. Пакеты металлических подкладок устанавливают на возможно близком расстоянии от фундаментов болтов и располагают один от другого через 300-800 мм. После окончательной выверки оборудования и затяжки болтов подкладки в пакете прихватывают электросваркой.

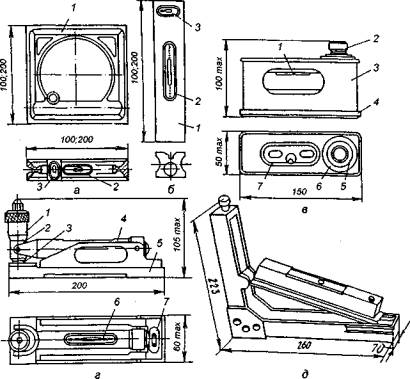

Положение оборудования при выверке контролируют в плане струнным, струнно-оптическим методами, боковым нивелированием теодолитами, прямым контролем линейных размеров. По высоте контролируют относительно рабочих реперов геометрическим или тригонометрическим нивелированием, гидростатическим методом или измерением размеров от промежуточной базы до репера. Для контроля оборудования по горизонтали применяют уровни, нивелиры, отвесы и теодолиты.

После выверки выполняется предварительное закрепление оборудования, при этом затягивают гайки только тех фундаментных болтов, которые расположены вблизи опорных элементов. Затем опять контролируют положение осей оборудования и подливают бетон (наращивание фундамента), который воспринимает эксплуатационную нагрузку от оборудования. Для качественного сцепления подливаемого бетона с поверхностью фундамента и монтируемого оборудования эти поверхности очищают от посторонних предметов, пыли, обезжиривают и промывают чистой водой, не допуская скопления воды в углублениях и приямках.

Марка бетона для подливки должна быть не ниже марки бетона фундамента, а размер элементов фракции заполнителя (щебень, гравий) - 5-20 мм. Толщина слоя подливки должна быть не менее 50 мм. При ширине опорной части базовой детали оборудования более 2 м толщину слоя подливки следует принимать равной 80-100 мм.

Бетонную смесь с применением вибраторов подают через отверстия в опорной части или с одной стороны подливаемой детали до тех пор, пока с противоположной стороны смесь не достигнет уровня, на 20-30 мм превышающего высоту основной части подливки. Расстояние от опорной части оборудования до края слоя подливки должно составлять 100-200 мм. Поверхность подливки, примыкающей к основной части оборудования, должна иметь уклон в сторону от оборудования, равный 1:50.

После достижения материалом подливки не менее 70% проектной прочности производят окончательную затяжку болтов динамометрическими и предельными трещоточными ключами, ключами-мультипликаторами, а также электрогайковертами и пневмогайковертами. При затяжке гаек фундаментных болтов обеспечивают равномерное натяжение всех болтов и плотное прижатие основания машины к фундаменту.

Предприятия-изготовители, как правило, поставляют фундаментные болты в комплекте с оборудованием и указывают момент их затяжки. Без таких указаний момент при окончательной затяжке болтов должен составлять 12-24 Н×м при диаметре резьбы болта 12 мм, 30-60 - при 16 мм, 130-250 - 24 мм, 300-350 - 30 мм, 600-950 - 36 мм, 1000-1500 - 42 мм, 1100-2300 Н·м - при 48 мм.

Стержни болтов должны выступать над поверхностью гаек (контргаек) на 1,5-2 нитки резьбы. В хорошо затянутом болтовом соединении зазоры между гайкой, шайбой и основанием корпуса машины не должны превышать 0,03 мм.

Эффективно применение креплений разжимного типа (самоанкерующихся болтов и дюбелей Æ 8-48 мм). Для сверления отверстий в строительных конструкциях применяют различные электрические и пневматические перфораторы. Самоанкерующийся болт (дюбель) в сборе вставляют в очищенное отверстие, после этого его ударами молотка по специальной оправке частично осаживают на конусе. При затяжке гайки конус втягивается в кольцо (цангу), расширяет его, заклинивая в отверстии.

1.2. Материально-технические средства монтажа оборудования

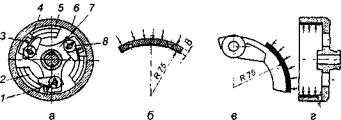

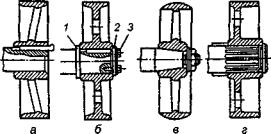

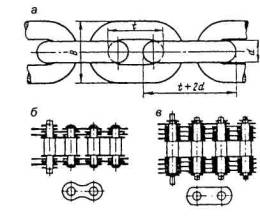

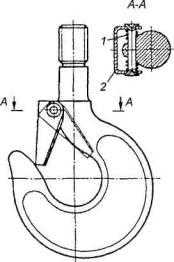

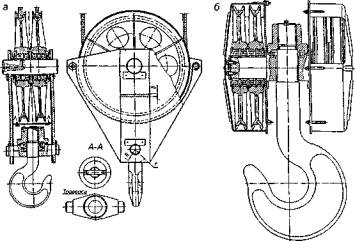

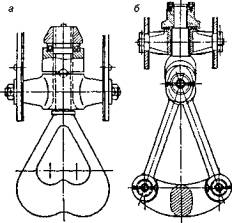

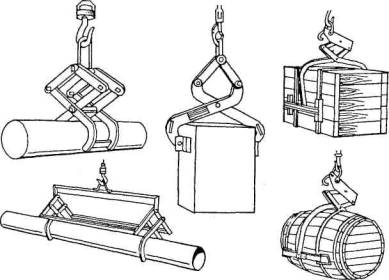

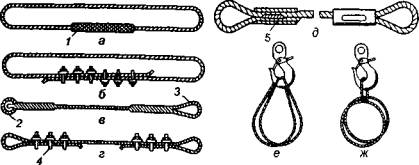

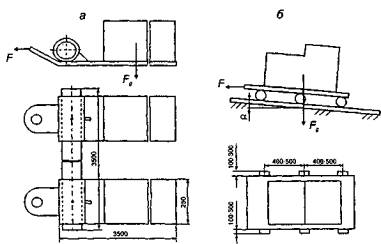

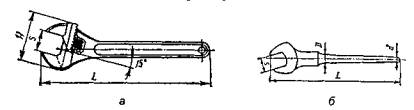

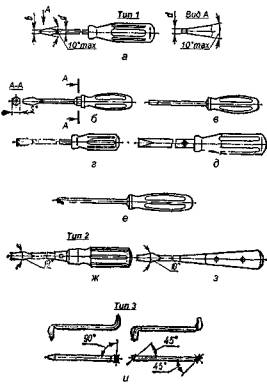

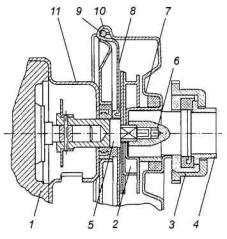

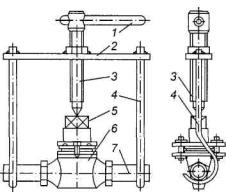

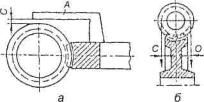

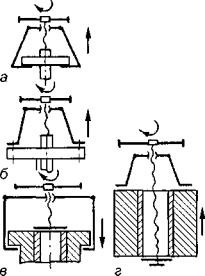

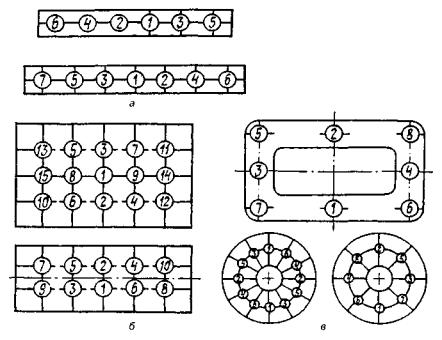

Тяговые устройства. В качестве гибких элементов грузоподъемных машин, а также монтажных приспособлений применяют канаты и цепи. Цепи бывают сварные и пластинчатые (рис. 1.1). Сварные цепи (см. рис. 1.1а) состоят из звеньев овальной формы, расположенных во взаимно перпендикулярных плоскостях, что обеспечивает им подвижность во всех направлениях, и бывают двух типов - короткозвенные и длиннозвенные. Их изготавливают из стали марок Ст.3 (sв=360-460 МПа), Ст.2 (sв=330-430 МПа) и стали 10 (sв=320 МПа).

Рис. 1.1. Грузовые цепи:

а - сварная; б, в - пластинчатые; t - шаг цепи

Звенья цепи из Ст.3 изготовляют кузнечно-горновой и контактной сваркой, из остальных материалов - контактной электросваркой. После изготовления сварные цепи испытывают под нагрузкой, равной половине разрушающей. При этом не должно быть остаточных деформаций. По точности изготовления сварные цепи подразделяются на калиброванные и некалиброванные. Некалиброванная цепь предназначена для работы только с гладкими барабанами и блоками, калиброванная - со звездочкой, имеющей специальные гнезда.

Отношение диаметра (Д) барабана или блока, огибаемого сварной цепью, к диаметру (d) прутка, из которого изготовлена цепь, должно быть не менее 20 для ручных грузоподъемных механизмов и не менее 30 для грузоподъемных машин. Сварные цепи непригодны для работы с высокими скоростями: допускаемая скорость при работе на гладких барабанах и блоках составляет 1,5 м/с, на звездочках - 0,5 м/с. При превышении этих значений скорости увеличиваются износ участков соприкосновения звеньев и динамические нагрузки, возрастает опасность обрыва цепи. Допустимый износ звена сварной цепи ограничен значением 10% диаметра прутка. Пластинчатые грузовые цепи (см. рис. 1.1б) состоят из стальных пластин, соединенных валиками. Число пластин тем больше, чем больше разрушающая нагрузка. Элементы цепи - пластины и валики изготовляют из сталей 40, 45, 50 и подвергают термообработке (улучшению или нормализации). Все цепи подвергают на заводе-изготовителе испытанию под нагрузкой, составляющей 50% разрушающей. Так как пластинчатые цепи изготовляют без применения сварки, то они более надежны, чем сварные, поскольку в них нет остаточных напряжений и деформация звеньев у них значительно меньше. Движение пластинчатой цепи происходит более плавно, но максимальная рабочая скорость из-за повышенной чувствительности к инерционным нагрузкам не должна превышать 0,25 м/с. Пластинчатые цепи используют только со звездочками.

Более широко применяют канаты, которые бывают пеньковые, из синтетических волокон и стальные.

Пеньковые канаты разделяют на бельные, не имеющие специальной обработки, и пропитанные горячей древесной смолой. Их изготовляют в трех исполнениях: специальные, повышенной прочности и обыкновенные. В условном обозначении каната указываются наименование, линейная плотность и группа, а также обозначение стандарта. Например: ПБ 120 ктекс Сп ГОСТ 483 - канат пеньковый бельный (ПБ), линейной плотностью 120 ктекс (1 ктекс - масса 1000 м каната в килограммах), специальный (Сп); ПС 144 ктекс Пв ГОСТ 483 - канат пеньковый пропитанный (смоленый) (ПС), линейной плотностью 144 ктекс, повышенной прочности (Пв); ППБ 1924 ктекс Об ГОСТ 483 - канат пеньковый приводной бельный (ППБ), линейной плотностью 1924 ктекс, обыкновенный (Об).

Пеньковые канаты изготовляют Æ 10-112 мм с разрывной нагрузкой 7,9-537,75 кН. Наибольшая разрывная нагрузка у специальных канатов, наименьшая - у обыкновенных. Прочность пропитанных канатов на 1-3% ниже, чем бельных, которые по сравнению с пропитанными более гибкие и удобнее в работе, но подвержены гниению и при размокании теряют почти половину своей прочности.

Канаты из синтетических волокон обычно не поддаются гниению, плесени и грибковым заболеваниям. Сухие и чистые канаты не замерзают, они имеют хорошие диэлектрические свойства, но при высоких температурах подвержены плавлению, их нельзя использовать при значительном трении. Следует избегать их применения вблизи зоны сварочных работ.

Стальные канаты наиболее широко применяют в качестве гибкого элемента грузоподъемных машин. Их изготовляют из стальной светлой или оцинкованной проволоки марок В, I или II по ГОСТ 7372 Æ 0,2-3 мм с пределом прочности при растяжении 1600-2000 МПа. Срок службы каната зависит от конструкции и отношения диаметра огибаемого им барабана или блока к его диаметру. Рекомендуется, чтобы диаметр барабана или блока был больше диаметра каната не менее чем в 16 раз.

Стальные канаты подразделяются по следующим признакам:

конструктивному - на канаты одинарной, двойной и тройной свивок, канаты одинарной свивки свиваются из проволок, двойной - из прядей, предварительно свитых из проволок вокруг центральной проволоки, канаты тройной свивки свиваются из нескольких канатов двойной свивки;

материалу сердечника - с органическим и металлическим сердечником. В качестве металлического сердечника используют канат двойной свивки, органический сердечник изготовляют из пеньки, искусственных материалов (нейлон, капрон), асбеста. Канаты с органическим сердечником более гибкие и хорошо пропитываются смазочным материалом;

способу свивки - на нераскручивающиеся и раскручивающиеся, проволоки и пряди раскручивающихся канатов после снятия перевязки их концов стремятся выпрямиться, нераскручивающиеся канаты свиты из деформированных проволок и прядей, получающих перед свивкой форму, соответствующую их положению в канате, эти канаты имеют значительно больший срок службы, чем раскручивающиеся;

направлению свивки - односторонней и крестовой свивки, при односторонней направления навивки проволок в пряди и навивки прядей в канате совпадают, при крестовой они противоположны;

направлению свивки прядей - правые и левые, при правой свивке пряди направлены слева - вверх - направо, при левой - справа - вверх - налево;

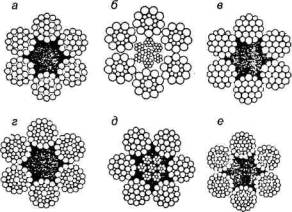

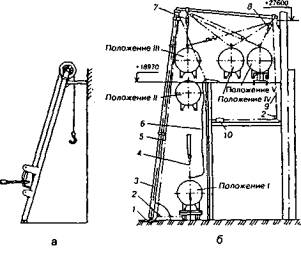

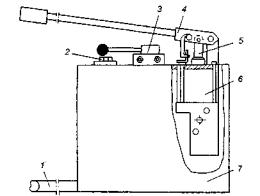

по типу свивки прядей - с точечным касанием отдельных проволок между слоями прядей (ТК) (рис. 1.2а), с линейным (ЛК) и точечно-линейным (ТЛК). Канаты типа ЛК более гибки, износостойки и выдерживают больше число изгибов. Они имеют несколько разновидностей: ЛК-0 (рис. 1.2б), где проволоки отдельных слоев пряди имеют одинаковый диаметр; ЛК-Р (рис. 1.2в), у которых проволоки в верхнем слое пряди имеют разные диаметры; ЛК-РО (рис. 1.2г) - в прядях имеются слои, составленные из проволок одинакового диаметра; ЛК-3 (рис. 1.2д) - между двумя слоями проволок размещаются заполняющие проволоки меньшего диаметра; ТЛК-0 и ТЛК-Р (рис. 1.2е) - с комбинированным точечно-линейным канатом. Канаты с линейным касанием имеют лучшее заполнение сечения, они более гибки и износостойки. Их срок службы на 30-100% больше, чем срок службы канатов типа ТК.

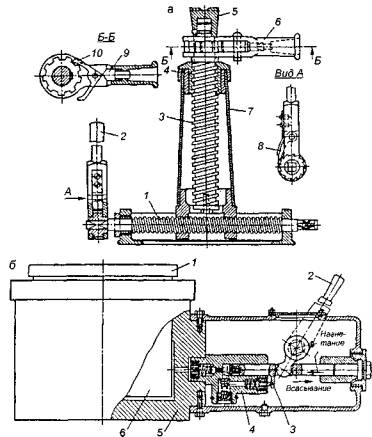

Рис. 1.2. Конструкция стальных канатов:

а - ТК 6x19+1 о.с; б - ЛК-0 6x19+7x7; в - ЛК-Р 6x19+1 о.с; г - ЛК-РО 6x36+1

о.с;д -ЛК-3 6x25+7x7;е - ТЛК-0 6x37+1 о.с

Условное обозначение каната нормируется ГОСТ, например, канат типа ЛК-0 конструкции 6х19(1+9+9)+1 о.с. (ГОСТ 3077). Буквы ЛК-0 означают, что по типу свивки прядей изготовлен с линейным касанием проволок между слоями прядей при одинаковом диаметре проволок по слоям пряди; цифра 6 - количество прядей в канате, 19 - количество проволок в каждой пряди каната, знак «х» - каждая из прядей имеет одно и то же число проволок, (1+9+9) - сечение пряди, где 1 - количество проволок в первом слое пряди, 9 - во втором, 9 - в третьем; знак «+» - имеется сердечник, 1 о.с. - органический сердечник (м. с. - металлический сердечник).

При заказе канатов указывают их диаметр, назначение, марку проволоки, вид ее покрытия, направление и способ свивки, сочетание направлений свивки каната и его элементов, маркировочную группу и ГОСТ на канат. Например: канат 27,0-Г-1-Н-1764 (180) ГОСТ 7668 - канат Æ 27 мм грузового назначения (Г), марка проволоки 1, проволока светлая правой крестовой свивки, нераскручивающийся (Н), маркировочной группы 1764 МПа (180 кг/мм2).

Наиболее широко рекомендуется применять в кранах в качестве подъемных и крановых элементов следующие конструкции канатов: канаты с органическим сердечником ЛК-Р 6x19 (ГОСТ 2688), ЛК-РО 6x36 (ГОСТ 7668), канат с металлическим сердечником ТЛК-РО 6x36+7x7 (ГОСТ 7669) и ЛК-3 6x36+7x7 (ГОСТ 7669).

Канаты разделяют на отрезки определенной длины с помощью зубила, дисковых пил трения, армированных абразивных кругов, сварочной дугой. Предварительно по обеим сторонам от намеченного места канат перевязывают мягкой проволокой Æ 1-2 мм. При этом направление перевязки должно быть противоположно направлению свивки, а длина перевязки не менее 1,5 диаметра каната.

Для уменьшения изнашивания и предупреждения повреждений канаты при хранении и эксплуатации покрывают защитной смазкой «Торсиол-35М» или «Торсиол-55». Перед смазыванием их очищают от старой смазки, грязи и следов коррозии, протирают обтирочным материалом, смоченным в бензине. Очищенные канаты смазывают при перемотке с одной катушки на другую, которые могут быть установлены на козлы, погружая при этом канат в ванну со смазочным материалом, подогретым до 60°С.

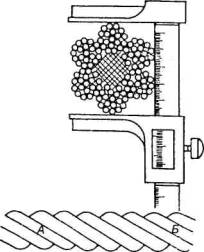

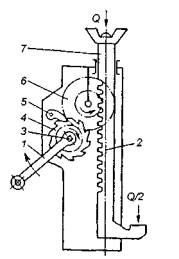

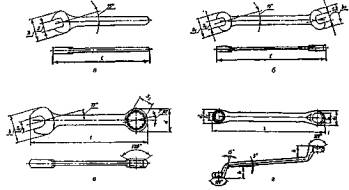

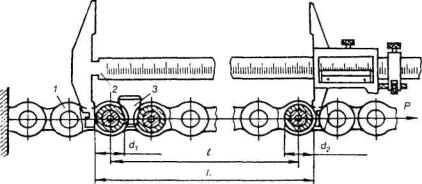

В процессе эксплуатации проволоки канатов изнашиваются, рвутся, перетираются, теряя прочность. Стальные канаты выбраковывают по числу оборванных проволок на длине одного шага свивки, который определяют следующим образом. На поверхность свивки наносят метку (точка «А», рис. 1.3), от которой отсчитывают вдоль оси каната столько прядей, сколько их имеется в его сечении. На поверхности следующей после отсчета пряди наносят вторую метку (точка «Б»). На отмеченном шаге подсчитывают число обрывов и сравнивают с данными, приведенными в табл. 1.1.

Рис. 1.3. Схема измерения диаметра и шага свивки каната

1.1. Число обрывов проволок на одном шаге каната различной свивки в зависимости от первоначального коэффициента запаса прочности, при котором канат должен быть выбракован

|

Конструкция каната с одним органическим сердечником при различной свивке |

Первоначальный коэффициент запаса прочности при установленном правилами соотношении (Д/д) Д - диаметр лебедки или ролика блока, мм; д - диаметр каната, мм) |

||

|

до 6 |

от 6 до 7 |

более 7 |

|

|

6x9=54: |

|

|

|

|

крестовая |

12 |

14 |

16 |

|

односторонняя |

6 |

7 |

8 |

|

6x37=222: |

|

|

|

|

крестовая |

22 |

26 |

30 |

|

односторонняя |

11 |

13 |

15 |

|

6x61=366: |

|

|

|

|

крестовая |

36 |

38 |

40 |

|

односторонняя |

18 |

19 |

20 |

Допустимое число обрывов проволоки на одном шаге свивки в зависимости от степени коррозионного разрушения уменьшается. Канат, у которого диаметр наружных проволок уменьшился в результате поверхностного износа или коррозии на 40% и более, выбраковывают.

К каждому канату согласно техническим условиям завод-изготовитель прикладывает сертификат, в котором указывает конструкцию и результаты испытаний каната, в том числе разрывное усилие.

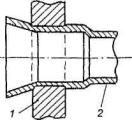

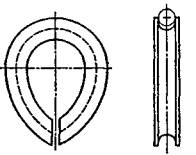

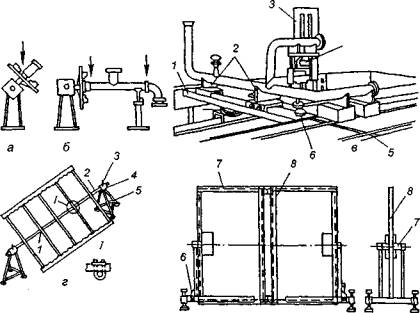

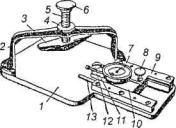

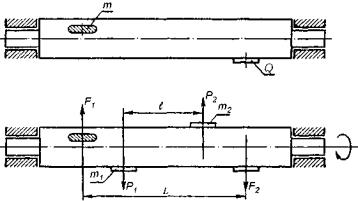

Для предохранения петель каната от резких перегибов и истирания применяют коуш, который представляет собой стальное фасонное кольцо желобчатого сечения (рис. 1.4). Форма желоба соответствует диаметру каната. Конец каната (рис. 1.5) соединяют с основной его ветвью специальными зажимами (сжимами) или вплетая проволоки расплетенного каната в основную его ветвь с последующей оплеткой каната стальной проволокой на длине не менее 20 диаметров каната.

Рис. 1.4. Коуш

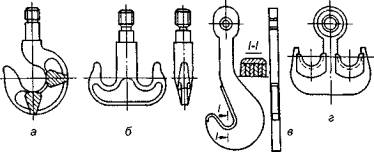

Рис. 1.5. Крепление концов каната:

а - винтовыми зажимами; б - заплеткой; в - коушем с заливкой; г - опрессовкой;

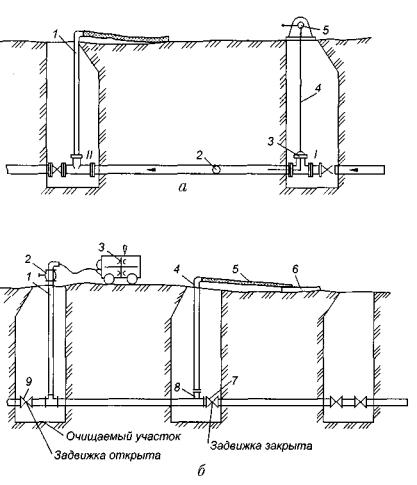

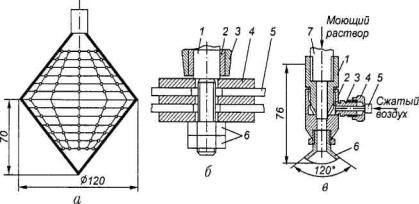

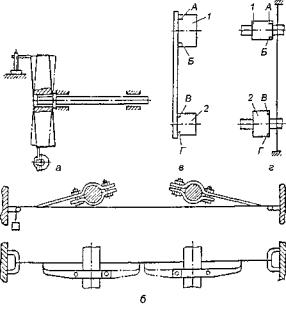

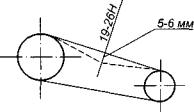

д - клиновым зажимом;