МИНИСТЕРСТВО ЛЕСНОЙ И ДЕРЕВООБРАБАТЫВАЮЩЕЙ

ПРОМЫШЛЕННОСТИ УССР

ЛЬВОВСКИЙ ФИЛИАЛ ПРОЕКТНО-КОНСТРУКТОРСКОГО

ТЕХНОЛОГИЧЕСКОГО ИНСТИТУТА

МЕТОДИЧЕСКИЕ

РЕКОМЕНДАЦИИ

ПО ПРИМЕНЕНИЮ СБОРНЫХ

АВТОДОРОЖНЫХ

ПОКРЫТИЙ

ИЗ

ПОЛИМЕРЦЕМЕНТОБЕТОННЫХ ПЛИТ

НА АВТОМОБИЛЬНЫХ ДОРОГАХ

г.

Львов - 1981 г.

СОДЕРЖАНИЕ

Настоящие рекомендации являются

первой попыткой освещения опыта применения полимерцементобетонных плит в

конкретных грунтово-гидрологических и климатических условиях.

Составлены

Львовским филиалом проектно-конструкторского технологического института

Минлеспрома УССР /инженерами Гук Г.В., Красицким П.Н./. При разработке

рекомендаций использованы научно-исследовательские работы, опубликованные

Республиканским межведомственным научно-техническим сборником "Автомобiльнi дороги

i дорожне будiвництво" /"Будiвельник", 1975-1979

гг./.

Предназначены

для организаций, проектирующих сборные покрытия на внутризаводских, подъездных

автодорогах, на площадках промышленного, гидротехнического,

сельскохозяйственного, нефтепромыслового, шахтного и другого крупного

строительства, в карьерах, на лесо- и торфоразработках, на складах, элеваторах

и пунктах приема сельскохозяйственной продукции.

Замечания и предложения по дальнейшему

совершенствованию рекомендаций просим направлять по адресу: 290058, Львов, ул.

Калинина, 83 а, Львовский филиал ПКТИ.

|

Министерство

лесной и деревообрабатывающей, промышленности УССР

|

Ведомственные

положения, правила, инструкции и нормы

|

|

|

Производственное

управление лесного хозяйства и лесозаготовок

|

Методические

рекомендации по применению сборных автодорожных покрытий из

полимерцементобетонных плит на автомобильных дорогах

|

|

В

условиях современного строительства, оснащенного высокопроизводительными

механизмами и осуществляемого в сжатые сроки, важно обеспечить непрерывную и

бесперебойную доставку строительных материалов и изделий к возводимым

сооружениям. Это возможно осуществить при четко организованной работе

автомобильного транспорта, обеспеченного быстро возводимыми дорогами, надежными

в эксплуатации при любых погодных условиях.

В настоящее время при возросшей численности

автопарка во всех отраслях народного хозяйства обычные дороги /грунтовые,

гравийно-щебеночные/ не удовлетворяют полностью требованиям повышения

производительности автотранспорта. Плохое состояние автодорог вызывает частые

простои, аварии автотранспорта и других машин и механизмов, преждевременный их

износ, приводит к перерасходу горюче-смазочных материалов.

|

Внесены

Львовским филиалом ПКТИ Минлеспрома УССР

|

Рекомендованы

Производственным управлением лесного хозяйства и лесозаготовок Минлеспрома

УССР

|

Срок

введения 1981 г.

|

Затрачиваемые на непрерывный ремонт

дорог большие средства и трудовые ресурсы обычно не дают должного эффекта, а

применение монолитных покрытий капитального типа обходится очень дорого.

Применение

сборно-разборных покрытий из полимерцементобетонных плит позволит избежать

чрезмерного расхода материалов и средств. При этом в значительной степени будут

снижены трудовые затраты на устройство и содержание автодорог. Будучи надежными

в эксплуатации, эти дороги отвечают требованиям, выдвигаемым нуждами народного

хозяйства. Такие дороги можно строить в любое время года, на любом грунте и

сразу же эксплуатировать; строительство их поддается полной механизации, не

требуется специального оборудования и машин. Сборные плиты могут изготовляться

как в заводских, так и в полигонных условиях без применения специального

оборудования.

министерства

и ведомства, занимающиеся строительством автодорог, имеют в наличии необходимое

оборудование для изготовления сборных полимерцементобетонных плит.

В 1967 г.

опытные образцы полимерцементобетонных плит были уложены на внутризаводских

автодорогах Львовского лакокрасочного завода для практического изучения и

проверки их работоспособности в реальных условиях эксплуатации.

Полимерцементобетонные плиты обладают высокими технико-эксплуатационными

показателями, имеют преимущества перед другими покрытиями, поэтому должны

получить более широкое применение в практике, а также при эксплуатации лесных

массивов, на торфоразработках, на подъездных автодорогах. В отдельных случаях

они будут более выгодными, чем другие покрытия /на дорогах, прокладываемых в

отдаленных районах, когда для устройства твердых покрытий нет местных

дорожно-строительных материалов и их приходится транспортировать на большое

расстояние/.

Настоящие

методические рекомендации составлены с учетом данных первого опыта применения

сборных полимерцементобетонных покрытий и содержит технические характеристики

рекомендуемых конструкций покрытий, описание способов изготовления плит, а

также краткие указания по устройству дорог со сборными покрытиями.

Естественно,

что полученный опыт не может быть достаточным для того, чтобы ответить на все

вопросы, связанные с применением таких покрытий в разнообразных природных и

эксплуатационных условиях.

Эта задача

может быть выполнена лишь на основе дальнейшего тщательного изучения и

обобщения широкого опыта применения сборных полимерцементобетонных покрытий на

автодорогах.

Сборные полимерцементобетонные

покрытия следует применять при соответствующих технико-экономических

обоснованиях:

- на

автомобильных дорогах, сооружаемых на площадках промышленного,

гидротехнического, сельскохозяйственного, нефтепромыслового, шахтного и другого

крупного строительства, в карьерах, на лесо- и торфоразработках, при складах,

элеваторах и пунктах приема сельскохозяйственной продукции;

- на временных

подъездных путях к железнодорожным станциям, пристаням, а также в начальный

период освоения строительных площадок;

- на

неблагоприятных в гидрогеологическом и топографическом отношениях участках

автомобильных дорог;

- на стояночных

и маневровых площадках ремонтных баз для размещения сельскохозяйственных

уборочных машин и другой техники.

Сборные

покрытия являются надежным средством обеспечения бесперебойного автомобильного

движения по дорогам в весеннюю и осеннюю распутицу, поэтому применение таких

покрытий целесообразно в районах избыточного увлажнения.

Сборные

покрытия отличаются:

- простотой и

малой трудоемкостью устройства при возможности полной механизации работ по их

сборке;

- легкостью

эксплуатации при малых трудовых затратах;

- возможностью

их эксплуатации сразу же после укладки на земляное полотно.

Отмеченные выше

положительные свойства сборных покрытий в сочетании с ровностью поверхности,

надежным сцеплением колеса с покрытием, не только оправдывают первоначальные

затраты средств на изготовление элементов покрытий, но и позволяют получить

экономию средств на сбережении автомашин, горюче-смазочных материалов, а также

на эксплуатационном содержании дорог.

Автодороги со

сборными покрытиями в зависимости от их назначения и условий службы

устраиваются двух видов:

- со сплошным

покрытием на всю ширину проезжей части;

- с покрытием

колейного типа в виде полос-колесопроводов, укладываемых в местах прохода колес

автомашин.

Применение

дорог со сплошным покрытием целесообразно в условиях интенсивного встречного

движения автомашин, где покрытие приходится часто очищать от загрязнения, а

также на промышленных предприятиях, где временные дороги по окончании

строительства могут быть реконструированы в постоянные внутризаводские дороги.

Применение

сборных элементов для покрытий дороги, сооружаемой на промплощадке предприятия,

существенно облегчает задачу пересечения дороги подземными коммуникациями,

возникающую как в период строительства, так и при последующем развитии

технологических и инженерных подземных сетей промпредприятия.

Дороги с

колейным покрытием применимы в карьерах, на лесо- и торфоразработках, а также

на подъездах к складам, элеваторам и другим объектам, где автомобильное

движение может быть организовано в виде потока в одном направлении /кольцевое/

или в двух направлениях с разъездами.

Колейные

покрытия требуют примерно, вдвое меньше плит, чем сплошные. Колейные покрытия

можно использовать в качестве инвентарных.

Основным

конструктивным элементом автодорожного покрытия является полимерцементобетонная

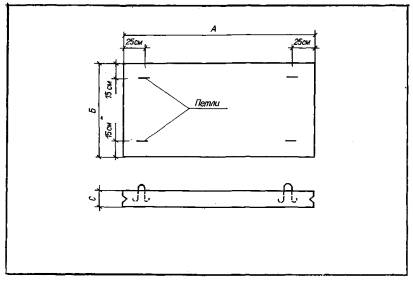

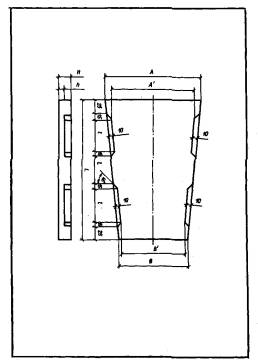

прямоугольная плита /рис. 1/.

Рис. 1. Конструкция полимербетонной плиты.

Основные

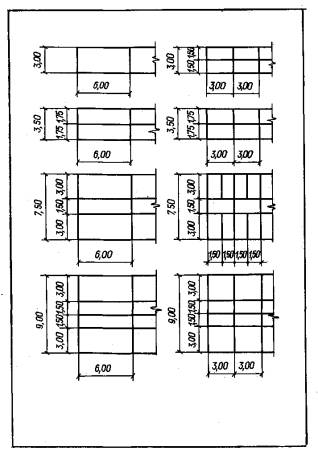

конструктивные характеристики плит приведены в табл. 1. Различные варианты

укладки плит позволяют получать размеры проезжей части дороги, установленные СНиП.

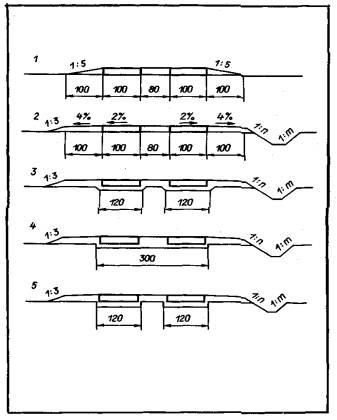

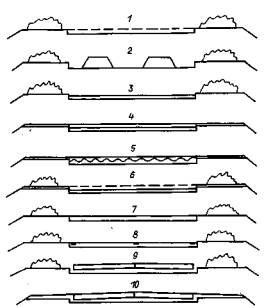

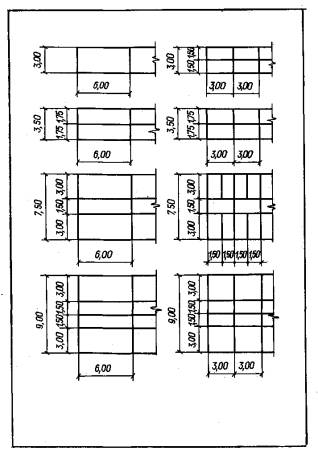

Примерные схемы укладки плит в покрытии показаны на рис. 2.

Рис. 2. Варианты укладки плит в покрытие при различной ширине

проезжей части дороги.

Основанием под

плиты служит спланированная поверхность местного или насыпного грунта. В

отдельных случаях при очень слабой несущей способности грунтов, высокой

интенсивности движения может быть применено искусственное основание в виде слоя

песка, гравия, шлака или улучшенного этими материалами местного грунта.

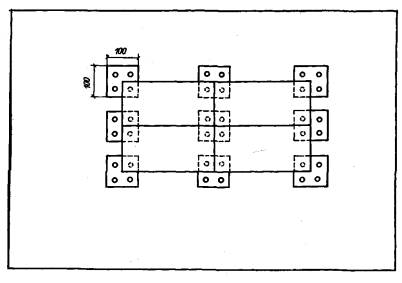

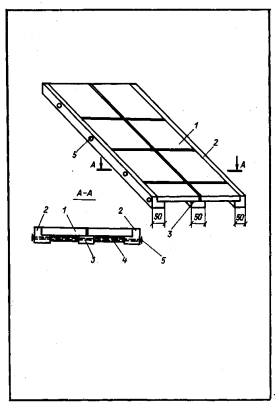

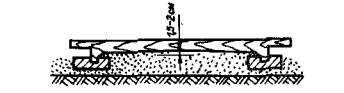

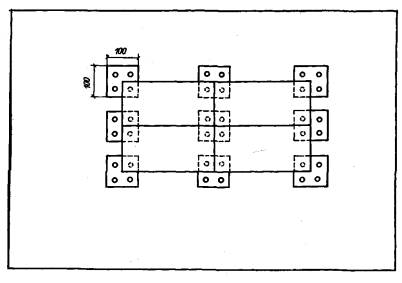

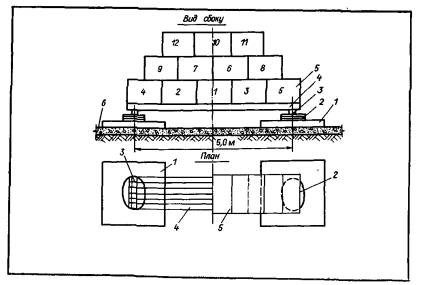

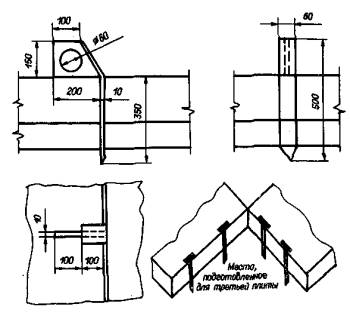

В особо сложных

грунтовых и эксплуатационных условиях, когда для обеспечения высокоинтенсивного

движения автомашин грузоподъемностью 10-25 т требуется повышенная несущая

способность, а также надежная вертикальная и горизонтальная устойчивость плит в

покрытии, основание усиливается специальными железобетонными подкладками в виде

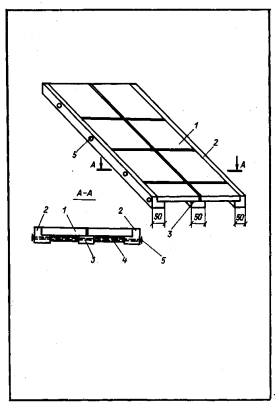

подушек /рис. 3/ или крестовин и бортовых лежней /рис. 4/ с заглублением этих

подкладок на полную их высоту в естественный грунт или в искусственное

основание.

Рис. 3. Сборно-разборные плиты,

уложенные на подушки-подкладки.

Рис. 4.

Сборно-разборное покрытие под тяжелые нагрузки:

1 - плита; 2 - бортовой лежень; 3 - средний лежень; 4 -

распорный брусок; 5 - стяжной болт.

Конструктивные характеристики автодорожных плит

|

Размер, м

|

Масса,

т

|

Расход

материалов /числитель - на 1 шт.; знаменатель - на 1 м2/

|

Предельная:

нагрузка на спаренное колесо, т /в зависимости от основания/

|

Вид

основания

|

|

полимерцементобетона,

бетона, м3

|

металла, кг

|

|

I.

Полимерцементобетонные

|

|

3,1×1,0×0,15

|

0,99

|

0,45/0,15

|

2,4/0,80

|

16/10

|

На искусственном

|

|

3,0×1,5×0,15

|

1,48

|

0,67/0,15

|

2,4/0,53

|

16/12,5

|

На слабом местном грунте

|

|

3,0×1,75×0,15

|

1,75

|

0,79/0,15

|

4,8/0,91

|

16/7,5

|

То же

|

|

6,0×3,0×0,15

|

5,95

|

2,70/0,15

|

12,0/0,67

|

10/7,5

|

«

|

|

II.

Железобетонные

|

|

3,0×1,75×0,15

|

1,9

|

0,79/0,15

|

76,5/14,5

|

10

|

На искусственном

|

|

|

|

|

|

5

|

На слабом местном грунте

|

Примечания:

1. Полимерцементобетонные плиты необходимо изготовлять из материала марки

не ниже 300 кгс/см2. Толщины плит могут отличаться от приведенных в

таблице /это зависит от типа/.

2. К слабым местным

грунтам отнесены глинистые, тяжелосуглинистые и пылеватые в условиях их частого

переувлажнения, а также пылеватые, торфянистые грунты и черноземные почвы.

Подкладки имеют

отверстия для постановки штифтов, с помощью которых обеспечивается фиксация

элементов покрытия и придается им необходимая устойчивость против сдвига при

разворотах автомашин, а также от "угона" плит на переломах профиля.

В

целях удовлетворения различных требований к несущей способности покрытий и

ширины проезжей части дорог конструкции плит предусмотрены различных

геометрических размеров как по толщине, так и по ширине колесопровода.

Колейные

покрытия устраиваются из плит, конструктивная характеристика которых приведена

в табл. 1.

В зависимости от грузоподъемности автомашин и условий передачи от них нагрузок

на покрытие плиты можно условно разделить на следующие типы:

- легкий /толщина

14-15 см/ - для движения автомашин с нагрузкой на колесо не более 3 т;

- средний

/толщина 16-18 см/ - для движения автомашин с нагрузкой на колесо не более 5 т;

- тяжелый

/толщина 20-23 см/ - для движения автомашин с нагрузкой на колесо до 16 т.

Полоса движения

колейной дороги состоит из двух колесопроводов, в каждом из которых плиты

укладываются в один ряд.

Стыкование плит

между собой в колесопроводе осуществляется путем забивки деревянного бруска в

полость, образованную треугольными желобками, выполненными в торцевых гранях

плит. Вбиваемый в эту полость на всю ширину плит деревянный брусок из хвойных

пород расклинивает плиту и способствует устойчивости плит против вертикального

и горизонтального их смещения. Брусок является также упругоподатливой прослойкой

между плитами, не допускающей плотного соприкасания их между собой, вызывающего

окалывание кромок торцевых граней и углов плит.

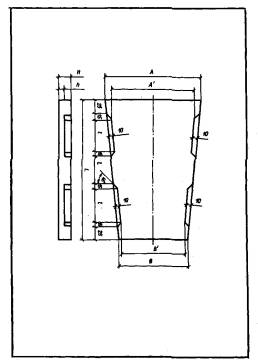

Для устройства

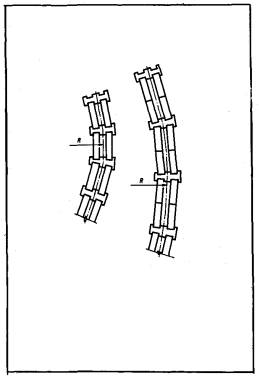

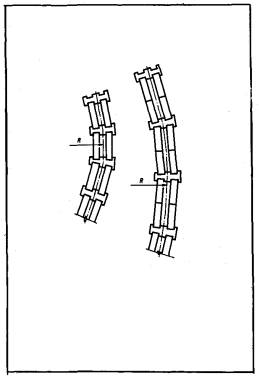

покрытий на кривых применяется плита трапецоидальной формы в плане /рис. 5/,

укладываемая поперек колеи.

Чередованием

трапецоидальных и основных плит можно получить повороты дорог с различными по

величине радиусами закруглений /рис. 6/.

Рис. 5. Конструкция

трапецоидальной плиты для устройства поворотов колейной дороги.

Рис. 6. Схемы укладки

колейных покрытий на кривых с применением трапецоидальной плиты.

Для более

точного и надежного сопряжения в колее плиты колесопровода с трапецоидальной

плитой последняя имеет вырезы, в которые входят концы плиты колесопровода

/табл. 2/.

Таблица 2

Конструктивные характеристики трапецеидальных плит

|

Тип

плиты

|

Размеры,

см

|

Масса

плиты, т

|

|

Н

|

А

|

А1

|

В

|

в1

|

l

|

l1

|

L

|

|

Легкий

|

14

|

110

|

100

|

73

|

63

|

76

|

102

|

310

|

0,9

|

|

Средний

|

16

|

115

|

105

|

73

|

63

|

86

|

102

|

320

|

1,2

|

|

Тяжелый

|

20

|

125

|

115

|

73

|

63

|

96

|

122

|

370

|

1,8

|

Главными

условиями надежной службы дорог со сборным покрытием является:

- соответствие

прочности элементов покрытия фактическим эксплуатационным нагрузкам, имеющим

место на дороге;

- правильная

укладка плит в покрытие с точным выполнением в натуре принятого поперечного

профиля дороги и основания под покрытие при полном учете гидрогеологических

условий трассы и характера эксплуатации дороги;

- обеспечение

водоотвода с дорожного полотна;

- соблюдение

правил эксплуатации.

Если дороги со

сплошным покрытием устраиваются для высокоинтенсивного движения на длительные

сроки их службы /магистральные построечные, лесовозные и др./, а также, если

они прокладываются на трассах постоянных дорог, то при их проектировании

следует руководствоваться СНиП II-Д.5-72 "Автомобильные

дороги".

При

стесненных условиях расположения трасс дорог и устройстве их на короткий срок

/устройство насыпи, разработки котлована, подъезды к временным складам и т.п./,

учитывая ограниченные скорости движения автомашин и механизмов, в отдельных

случаях допускается отступление от СНиП. Это относится к таким показателям

дорожного полотна, как предельные радиусы кривых с виражами, возвышение бровки

полотна над уровнем грунтовых вод и др.

Поперечный

профиль дороги с колейным покрытием назначается с учетом:

- намечаемого к

эксплуатации /расчетного/ типа автомобиля;

-

предполагаемого характера движения;

-

топографических, гидрогеологических и грунтовых условий местности.

Основными

характеристиками расчетного типа автомобиля, влияющими на величины элементов

поперечного профиля колейной дороги, являются:

- ширина кузова

автомашины - С;

- колея задних

колес в осях между спаренными скатами - К;

- ширина двух

спаренных скатов - д.

В зависимости

от указанных характеристик расчетного типа автомобиля назначаются величины

следующих элементов поперечного профиля дороги:

- ширина

колесопровода /плиты/ - В;

- расстояние

между колесопроводами в свету - А;

- минимальная

допускаемая ширина обочин - Д;

- минимальная

допускаемая ширина промежутка между колеями - Е.

Поперечные

профили колейных дорог в зависимости от характера движения автомашин

устраиваются:

- однопутными -

для движения автомашин в одном направлении и в одну ленту;

- двухпутными -

для движения автомашин в двух направлениях /прямом и обратном/;

- однопутными с

разъездами - для встречного движения.

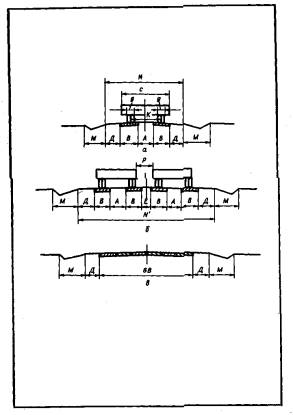

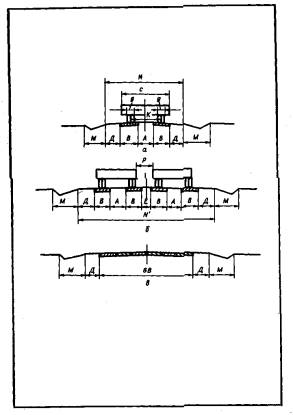

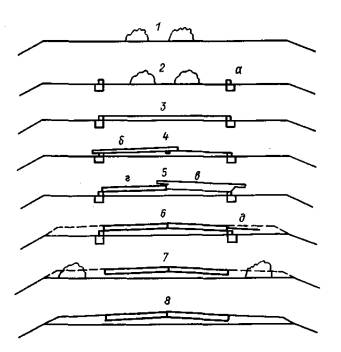

Схемы

поперечного профиля колейных дорог в зависимости от намечаемого характера

движения автомашин показаны на рис. 7, а рекомендуемые величины их элементов -

в табл.

3.

На поворотах

дорог с кривыми малых радиусов проезжая часть дороги уширяется. Уширение

делается с внутренней стороны кривой. Величины уширения, длина отгона виража

принимать в соответствии СНиП II-Д.5-72.

Для пропуска

встречных автомашин на однопутных дорогах устраиваются разъезды, располагаемые

со стороны движения потока порожних автомашин. Расстояние между разъездами по

длине трассы зависит от намечаемой интенсивности движения по дороге и

принимается в пределах 200-500 м.

Принципиальная

схема расположения разъезда в плане показана на рис. 8.

Рис. 7. Схемы поперечного

профиля колейных дорог в зависимости от характера движения:

а - однопутное; б -

двухпутное; в - на разъездах

рис. 8. Схема расположения разъезда на дороге и укладка

на нем плит.

Важное значение

в обеспечении надежной службы дорог со сборным покрытием имеет правильный выбор

основания.

В зависимости

от свойств грунтов, залегающих на трассе, также от намеченного срока службы,

грузоподъемности машин и интенсивности движения сборные покрытия укладываются:

-

непосредственно на местный грунт или с применением тонкого выравнивающего слоя

из песка, шлака и других материалов;

- на местный

грунт, улучшенный путем добавки и перемешивания с ним песка или камневидных

материалов /гравия, щебня и др./;

- на

искусственное основание /распределительный слой/ из песка, гравия, шлака и

других материалов;

- на

искусственное основание, усиленное лежнями и подкладками.

В

табл. 4 приведены различные типы оснований под покрытие и условия их

применения.

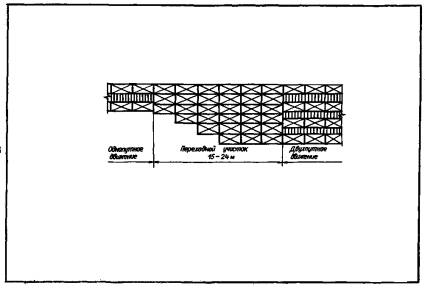

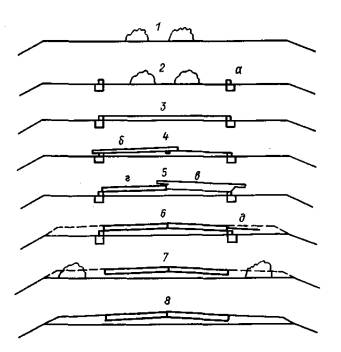

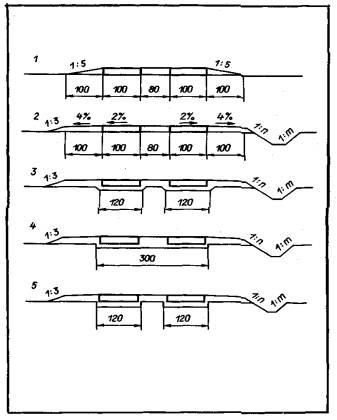

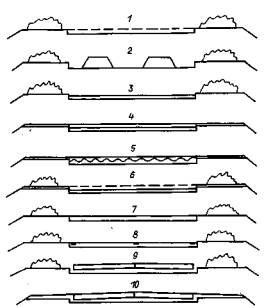

На рис. 9

показаны конструкции поперечных профилей с применением различных типов

оснований под покрытия.

Таблица 4

Рекомендуемые типы оснований под покрытие автодорог в зависимости от

грунтовых и эксплуатационных условий

|

Тип

оснований

|

Условия

применения

|

|

Грунтовые

|

Эксплуатационные

|

|

1. Местный минеральный грунт с тщательно спланированной поверхностью

|

В любых грунтовых условиях, за исключением торфянистых и пылеватых

грунтов

|

Для временных дорог со сроком службы до одного года, при движении

автомашин Q = 7 т и

суточной интенсивности до 200 единиц

|

|

2. Песчаный, гравийный выравнивающий слой h = 6-8 см,

уложенный на спланированную поверхность местного минерального грунта

|

А. При наличии на трассе благоприятных в дорожном отношении грунтов,

отсутствии грунтовых вод, обеспечении надежного водоотвода

|

Для временных дорог со сроком службы до одного года, при движении

автомашин Q = 10 т и суточной интенсивностью до 500 единиц

|

|

|

Б. При наличии на трассе мерзлой почвы, не поддающейся планировке

перед укладкой покрытия

|

|

|

3. Искусственное основание в виде песчаного или иного

распределительного слоя h

= 12 - 16 см, уложенного на спланированную поверхность минерального грунта

|

В любых грунтовых условиях, за исключением торфянистых грунтов, при

обеспечении надежного водоотвода

|

Для временных дорог с длительным сроком службы, при движении автомашин

Q = 10 т с любой

интенсивностью

|

|

4. Местный грунт, улучшенный добавками песка и камневидных материалов

на глубину 12-16 см.

|

То же, что и в п. 3

|

То же, что и в п. 3

|

|

5. Искусственное основание из слоя песка толщиной 14-20 см, усиленное

лежнями или подушками, утопленными в песчаный слой

|

При залегании на трассе неблагоприятных в дорожном отношении грунтов

|

Для временных дорог с длительным сроком службы, при движении автомашин

Q = 25 т и с любой

интенсивностью.

|

В зависимости от топографических и гидрогеологических

условий, а также от качества грунтов трассы поперечный профиль дороги

выполняется:

- в нулевых

отметках с присыпными обочинами без кюветов;

- в нулевых

отметках с присыпными обочинами и кюветами;

- в насыпи с

кюветами.

Поперечный

профиль с кюветами придается дорогам, прокладываемым на участках с размокающими

грунтами и со слабо выраженными уклонами поверхности, не обеспечивающими

естественного отекания атмосферных вод. При высоком стоянии уровня грунтовых

вод /выше 0,5-0,7 м/, а также на участках дорог, расположенных в пониженных

местах, подвергающихся подтоплению атмосферными или выклинивающимися грунтовыми

водами, земляное полотно и основание под покрытия выполняются в соответствии со

СНиП II-Д.5-72.

Рис. 9. Типовые и

поперечные профили колейных работ для однопутного движения:

1 - укладка плит на почву

без кюветов; 2 - укладка плит на почву с кюветами; 3 - укладка плит на местный,

улучшенный камневидными добавками грунт; 4 - укладка плит на искусственное

основание; 5 - искусственное основание под колесопроводами.

Поперечный

профиль без кюветов допускается только для дорог, прокладываемых на короткий

период в летнее время, при благоприятных для водоотвода топографических

условиях или при хорошо фильтрующем грунте.

Для обеспечения

быстрого отвода атмосферных вод с поверхности дороги поперечному профилю дороги

придают следующие уклоны:

- на

поверхности проезжей части 20-30 %,

- на

поверхности обочин 40-60 %.

Форму сечения

кюветов и величину заложения их откосов назначают в зависимости:

- от свойств

грунтов трассы;

- от способа

возведения дороги и средств механизации.

При

профилировании дорожного полотна грейдером кюветы делаются треугольными с

крутым наружным откосом /1:1 - 1:1,5/ и пологим внутренним откосом /1:3 - 1:4/.

Глубину треугольных кюветов определяют, исходя из необходимого равенства

объемов грунта, извлекаемого при отрывке кювета, и грунта, необходимого для

устройства присыпных обочин.

При отрывке

кюветов вручную форма их принимается трапецеидальной с шириной по дну не менее

0,4 м; наружный откос кювета - 1:1 - 1:1,5, внутренний - 1:1,5 - 1:2.

5.1.1. Главным

условием обеспечения надежной службы сборных плит дорожных покрытий является

применение для них высокосортных материалов и высокое качество их изготовления.

Применяемый

материал: бетон морозостойкий, марки не ниже 300 кгс/см2, должен

иметь высокую стойкость на истирание, ударную прочность; полимеры - латекс

СКС-65ГП, содержание сухого вещества 49-52 %; поверхностно-активное вещество

ОП-7.

5.1.2. Бетон

приготовляется на высокомарочном цементе, заполнители по минералогическому

составу, крупности, объемному весу и содержанию примесей, должны отвечать

нормам, установленным соответствующими ГОСТами.

Максимальная

крупность щебня, выраженная величиной диаметра частиц, должна составлять 20-40

мм /в зависимости от толщины плиты/.

5.2.1.

Изготовление плит должно осуществляться полигонным или заводским способом с

обязательным применением ровных форм и вибрированием смеси.

При полигонном

способе изготовления плит может применяться шеферовская установка для подачи

смеси на рабочее место, разравнивания ее и вибрирования в формах. Форма

является разборной и состоит из четырех бортовых элементов, изготовленных из

швеллеров, соединенных между собой стальными штифтами-фиксаторами,

пропускаемыми в имеющиеся в полках швеллеров отверстия. Основанием служит

тщательно выровненная и отшлифованная поверхность площадки, соответствующей по

форме и размерам в плане опорной поверхности плиты. В целях обеспечения точной

установки и надежного закрепления бортовых элементов формы при подготовке их к

бетонированию элементы располагаются на утопленной в бетон металлической раме

из швеллеров, занимающей строго горизонтальное положение. Таким устройством

формы гарантируется плотное прилегание бортовых элементов к основанию и

исключается образование перекосов у изготовляемой плиты.

5.2.2. В

процесс изготовления плит на стенде входят следующие операции:

очистка и

смазка специальной мастикой внутренних поверхностей бортовых элементов формы и

ее основания;

- установка в

рабочее положение элементов бортовой опалубки с закреплением их в неподвижное

состояние на раме и между собой. Проверка точности установки бортовой опалубки

в плане осуществляется промером диагоналей формы. Допустимая разность

полученных величин при этом не должна превышать 3 мм. Правильность высотного

положения бортовой опалубки проверяется визированием по верхним кромкам

элементов;

- заполнение

формы смесью. Подача смеси /смесь приготовляется по специальной технологии/ от

бетоносмесительного узла к стенду осуществляется бетонораздатчиком или другим

имеющимся механизмом;

- разравнивание

смеси в форме и вибрирование ее поверхности вибратором, а в краях плиты -

виброиглой;

- заглаживание

поверхности плиты /с оставлением поверхности шероховатой, без затирки/;

- снятие

бортовой опалубки /по истечении суток после бетонирования/; при такой

технологии плиты быстрее набирают прочность;

- снятие плит со

стенда при достижении ими прочности не менее 70 % от проектной, что

устанавливается опытным путем по контрольным образцам /кубикам/, изготовляемым

из той же смеси что и плита при ее изготовлении.

Приведенный

способ изготовления плит на стенде может применяться в условиях стройдвора

небольшой строительной организации /такими являются промбазы РайДУ, РайМКДСУ/,

не располагающих мощной производственной базой для изготовления плит.

В заводских

условиях производство плит организуется по поточно-агрегатной схеме в

металлических жестких переносных формах с вибрированием на виброплощадке или

вибростоле.

При

изготовлении полимерцементобетонных плит с применением арматуры каркас

изготовляется по существующей технологии, устанавливается в форму,

бетонирование производится способом, описанным выше.

5.3.1. Все

изготовляемые плиты должны проходить технический контроль, включающий:

- контроль

качества применяемых исходных материалов лабораторным способом;

-

пооперационный контроль;

- внешний осмотр

и контрольный обмер плит;

- испытание

прочности плит.

5.3.2. Внешнему

осмотру и контрольному обмеру подвергаются все изготовляемые плиты для

обнаружения раковин, трещин, обнаженности арматуры и других дефектов,

свидетельствующих о пониженной прочности плит, а также для выявления

недопустимых отступлений в основных размерах и неровностей на их рабочей

поверхности.

Плиты, имеющие

на боковых гранях раковины, трещины и обнажения арматуры, считаются

бракованными.

Отступления от

проектных размеров плит при контрольном обмере их не должны превышать:

- по длине и

ширине ±3,0 мм;

- по длине

диагоналей ±3,0 мм;

- по толщине

±5,0 мм.

Неровности на

рабочей поверхности плит, измеряемые величиной просвета между кромкой рейки,

приложенной к плите и поверхностью, не должны превышать 3,0 мм на один метр

длины рейки.

5.3.3.

Испытание прочности плит производится на специальном оборудованном для этих

целей стенде путем пробного загружения плит, с доведением нагрузки до

нормативной, /т.е. до предельной нагрузки, которую плита согласно расчету

должна выдержать без образования трещин/. Испытанию под нормативной нагрузкой

подвергаются изготовленные плиты в количестве не менее 6 шт. из партии 1000 шт.

Кроме того, отдельные плиты испытываются с доведением до полного разрушения.

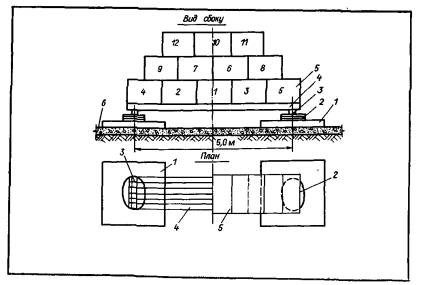

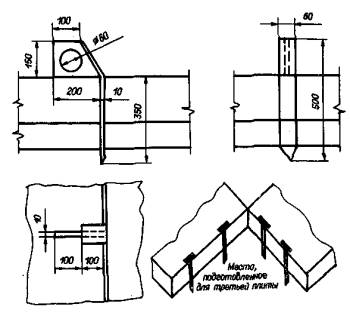

Испытание плит

производится по схемам их загружения, показанным на рис. 10 и 11. На рис. 10

показана схема стенда для испытания одновременно двух плит. Такая схема принята

с целью приблизить распределение нагрузки на поверхности плиты в условиях

испытания на стенде к фактическому ее загружению колесами автомашин в

обеспечить при этом надежную устойчивость штабеля с балластом против обрушения

во время испытания.

5.3.4. Нагрузка

на испытываемые плиты /рис. 10/ передается через штампы /деревянные/ овальной

формы размером 40×75×15 см, сколоченные из трех слоев досок.

В качестве

грузовой платформы для размещения балласта служит настил из стальных прокатных

элементов или мощных железобетонных балок, способных выдержать балластную

нагрузку без разрушения.

Платформа

своими концами свободно опирается на стальные подкладки, уложенные на штампы. В

качестве балласта используются бетонные или железобетонные изделия, удобные по

массе и размерам для размещения их штабелем на платформе.

Загружение

платформы производится последовательно, дозами по 0,5 ÷ 1,0 т в

зависимости от массы применяемых в качестве балласта элементов с симметричным

расположением груза относительно центров штампов. Загружение платформы до

суммарной нагрузки, составляющей 60 % от нормативной, производится без

перерывов.

При дальнейшем

загружении после каждой очередной догрузки испытываемые штаты выдерживаются под

грузом 10 мин. Под нормативной нагрузкой плиты выдерживаются в течение 30 мин.

Рис. 10. Схема стенда для

испытания дорожных плит:

1 - испытываемая плита; 2

- деревянный штамп овальной формы размером 75×40×15 см; 3 -

подкладка длиной 100 см; 4 - настил длиной 520 см; 5 - балласт; 6 - бетонное

покрытие площадки.

(Здесь и на рис. 11 цифры

в квадратах обозначают порядок укладки при испытании).

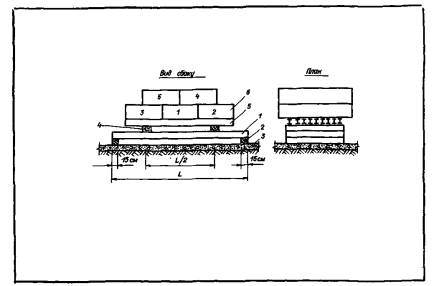

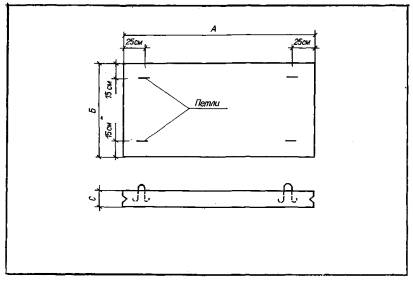

Рис. 11. Схема стенда:

1 - испытываемая плита; 2

- деревянные опорные брусья 15×15 см; 3 - бетонное покрытие площадки; 4 -

деревянные подкладки 10×10 см; 5 - настил; 6 - балласт.

5.3.5. Кроме

того, может быть рекомендована и другая схема испытания, показанная на рис. 11.

Нагрузка на плиты передается через деревянные бруски размером

10×10×100 см, располагаемые на расстоянии 1/4 длины плиты от ее

концов. Режим загружения принимается таким же, как и в схеме рис. 10.

В связи с тем,

что нагрузка при данной схеме загружения передается на плиту не в середине

пролета, а через подкладки, расположенные симметрично на расстоянии одна от

другой, равном половине длины плиты, суммарная величина нормативной нагрузки,

передаваемой на плиту при испытании, должна быть удвоенной.

5.3.6.

Нормативные нагрузки, принятые величины предельной нагрузки, допускаемой на

колесо при работе на автодороге, отвечающие варианту работы плиты на

искусственном основании.

5.3.7. Кроме

испытания плит на нормативные нагрузки, изготовляемые плиты в количестве 0,1 %

от числа выпускаемых предприятием испытываются загружением до полного

разрушения. За полное разрушение плит принимается их состояние при полном

изломе, а для армированных - разрыв арматуры. Для удовлетворения технических

требований к прочности плит величина разрушающей нагрузки должна быть не менее

чем 1,5 Р, где Р - нормативная нагрузка.

5.4.1. Плиты,

выпускаемые производством, должны быть качественными.

5.4.2.

Появление брака может быть связано с несоблюдением технологии изготовления. К

браку и отходам в производство и применении плит приводит также небрежное

обращение с ними при снятии со стенда, извлечении из форм, складировании, при

погрузочно-разгрузочных операциях и при укладке плит в покрытие. Поэтому одним

из обязательных условий применения плит покрытий является соблюдение мер

предосторожности в обращении.

5.4.3. Снятие

со стенда плит краном следует производить плавно, без рывков. Вначале - прием

снятия /отрыв/, плита должна захватываться за петли, расположенные с одной

/длиной/ стороны плиты.

5.4.4. При

складывании плит в штабели необходимо применять две деревянные прокладки между

плитами, располагая их на расстоянии 1/5 длины плиты от краев. Прокладки в

рядах штабеля должны располагаться строго одна под другой.

При

внутризаводском и складском перемещении плит, а также при погрузке и разгрузке

следует оберегать плиты от ударов о штабели, стойки и другие предметы.

Опускание плит на штабели и в транспортные средства должно быть плавным.

В процессе

укладки не допускать ударов по плитам твердыми предметами, которые могут

вызвать около кромок.

6.1.1. Сборные

покрытия предназначаются в качестве радикального надежного обеспечения

проходимости неблагоприятных в гидрогеологическом и топографическом отношениях

участков на трассах автодорог, проложенных по грунту. В соответствии с этим

объем и характер работ, связанных с устройством покрытий, определяется:

а/ природными

условиями трассы автодороги и ее состоянием к моменту устройства покрытия;

б/ назначением

и намечаемым сроком службы дороги.

Во всех случаях

покрытие укладывается прежде всего на наиболее неудовлетворительные в отношении

проходимости участка трассы.

6.1.2.

Основными работами по устройству дорог со сборными покрытиями будут:

профилирование

или исправление профиля земполотна;

подготовка

основания под покрытие;

укладка

покрытия;

отделочные работы.

6.1.3.

Профилирование земляного полотна выполняется обычными, принятыми в дорожном

строительстве средствами и способами и производится только в тех случаях, когда

дорога прокладывается по новому месте и предназначается для интенсивной работы

автотранспорта круглогодичного действия.

Для временных

дорог со сборными покрытиями является предпочтительным профиль с треугольными

кюветами и присыпными обочинами, выполняемыми при помощи автогрейдера.

6.2.1. Характер

и объем работ по подготовке основания зависит от самого основания. При наличии

грунтов, обладающих высокой несущей способностью и водонепроницаемостью,

подготовка основания сводится к тщательной планировке проектной поверхности

местного грунта под рейку, по маячным доскам, установленным по внутренним

кромкам обочин.

6.2.2.

Подготовка основания из песка, шлака или других материалов включает следующие

работы:

выкладку

доставляемых на трассу материалов основания в мерные валики или кучки на

спланированной полосе, отведенной под проезжую часть;

установку под

нивелир или визирке бортовых форм для ограничения ширины и высоты насыпаемого

слоя основания. Бортовые формы могут быть инвентарными металлическими,

деревянными из брусьев или досок, они должны иметь высоту не менее проектной

толщины слоя основания /рис. 12/;

разравнивание

материала основания грейдером и планировку поверхности последнего под рейку,

устанавливаемую концами на бортовые формы.

Уплотнение

основания из песка после планировки производится обильным поливанием его водой

способом дождевания.

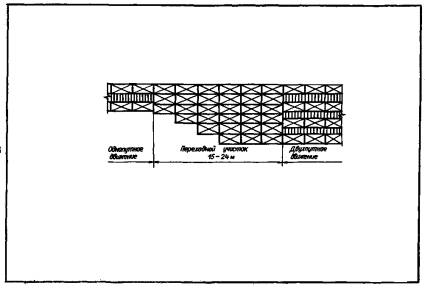

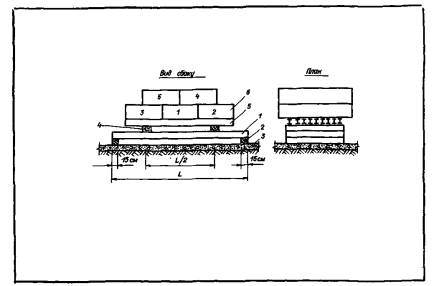

Рис. 12. Схема

технологической последовательности подготовки основания и укладки сплошного

покрытия из плит при варианте профиля с присыпными обочинами;

1 - выкладка песка на

подготовленное земляное полотно; 2 - установка бортовых форм; 3 - разравнивание

песка и полив водой; 4 - «чистовая» планировка основания под рейку-шаблон; 5 -

укладка плиты и «чистовая» планировка основания под вторую плиту; 6 - укладка

плиты и заделка стыка; 7 - выкладка грунта на обочинах; 8 - планировка, укатка

и отделка обочин; а - бортовая форма; б и 8 - рейки-шаблоны, г - плита; д -

деревянный брусок, забиваемый в стык.

6.2.3. В

подготовку основания из местного связного грунта, улучшенного песком, гравием,

щебнем или другими материалами, входят следующие операции /рис. 13/:

профилирование

корыта грейдером с отвалом грунта на обочины;

выкладка в

корыте и разравнивание грейдером улучшающего материала /песка, гравия, щебня,

ракушечника и пр./ по примерной норме, приведенной в табл. 5;

укладка слоя

толщиной 6-8 см местного грунта, взятого с обочин, на слой улучшающего

материала;

перемешивание

улучшающего материала с местным грунтом грейдером или рыхлителем на полную

толщину слоев;

срезка

грейдером слоя улучшенного грунта толщиной 5-6 см и выкладка его в валы на

обочинах;

укатка

основания пневмокатками в 10-12 следов;

"чистовая"

планировка основания по маячным визиркам или брусьям;

укладка плит с

заделкой стыков;

планировка,

укатка и окончательная отделка обочин.

Таблица 5

Примерные нормы улучшающего материала

|

Наименование

материала

|

Толщина

выстилаемого слоя, см

|

|

на

суглинистый грунт

|

на

глинистый грунт

|

|

Песок крупно - и

среднезернистый

|

8-10

|

10-12

|

|

Гравий, щебень

или другое

|

6-8

|

8-10

|

Рис. 13. Схема технологической

последовательности работ по подготовке основания из улучшенного грунта и

укладка на нем сплошного покрытия из плит с устройством обочин, укрепленных

улучшенным грунтом:

1 - профилирование корыта;

2, 3 - выкладка и разравнивание улучшающего материала; 4 - укладка слоя

местного грунта на поверхность слоя улучшающего материала; 5 - перемешивание

местного грунта с улучшающим материалом грейдером или рыхлителем; 6 - срезка

слоя улучшенного грунта и выкладка его на обочины; 7 - укатка основания; 8 -

«чистовая» планировка основания по маячным брусьям; 9 - укладка плит и заделка

стыков; 10 - планировка, уплотнение и отделка обочин.

Подготовка

основания под покрытие является важным элементом и должна выполняться очень

тщательно, так как от этой операции зависят эксплуатационные показатели дороги.

Способ выравнивания с помощью рейки показан на рис. 14.

Рис. 14. Способ

выравнивания поверхности основания при укладке плит на бортовые лежни с помощью

рейки

6.3.1.

Технологическая последовательность работ по укладке покрытия включает:

- подачу плит

на трассу с разгрузкой их на место в покрытие или с выкладкой на обрезах

дороги;

-

предукладочную подготовку основания;

- укладку плит;

- заделку

стыков в покрытии.

Подача плит на трассу

из завода /полигона/ или железнодорожной станции осуществляется

автотранспортом. Для выгрузки плит на трассе применяются автомобильные краны.

Предукладочная

подготовка основания заключается в окончательном выравнивании и профилировании

его поверхности по шаблону. Песчаное основание смачивается водой.

Укладка плит в

покрытие производится тем же краном, который работает на разгрузке плит. Кран

для укладки плит располагается на готовом покрытии. При строповке плит следует

обращать особое внимание на надежность захвата крюками за петли и

горизонтальность подвески, перемещаемой краном плиты. Опускание плит на

основание производится плавно, с задержкой на высоте 0,3-0,4 м от поверхности

основания для точной ориентировки плиты на укладку. Для обеспечения между

плитами равномерного зазора, предусмотренного проектом /1-1,5 см/, между

уложенной и укладываемой плитами ставятся металлические прокладки /рис. 15/.

После посадки плиты прокладки из шва извлекаются при помощи рычага,

вставляемого в отверстие, имеющееся в косынке. Правильность высотного положения

уложенной плиты проверяется рейкой, укладываемой на поверхность ранее,

уложенной и укладываемой плит. Величина просвета под рейкой зависит от

характера прокладываемой дороги и способа заделки стыков.

Рис. 15. Стальная

прокладка для обеспечения равномерных зазоров между плитами при сборке

покрытия.

Заделка стыков

между плитами в покрытии в зависимости от характера покрытия /временные,

подъездные и внутризаводские/ может осуществляться антисептированными брусками

из хвойных пород, битумной мастикой или цементным раствором. При любом из

способов заделки стыков непременным условием является плотное заполнение

полости между укладываемыми плитами.

6.3.2

Отделочные работы. К отделочным работам относятся:

устройство обочин;

углубление или

уширение и зачистка кюветов;

при устройстве

колейных покрытий заполнение колейных промежутков.

Обочины и

кюветы оформляются в соответствии с принятым поперечным профилем дороги.

Работы

производятся в такой последовательности:

- углубление

или расширение кюветов грейдером в несколько проходов с выкладкой грунта на

обочины;

разравнивание

грейдером грунта на обочинах до проектного профиля, а при устройстве колейных

покрытий - также и в колейных промежутках;

- укатка обочин

и колейных промежутков пневмокатками или грузовой машиной;

зачистка

кюветов вручную с выкладкой грунта на обочины /и в колейные промежутки/ для

досыпки их после укатки.

Способы

производства отделочных работ, состав бригады, количество механизмов и машин

определяются в каждом конкретном случае и отражаются в проекте производства

работ.

Предусматриваются

работы:

очистка

поверхности покрытий от наносимой колесами автомашин грязи и выпадающего снега;

подбивка

просевших и замена разрушенных плит;

поддержание в

порядке водоотводных устройств;

наблюдение за

выполнением установленных правил движения по дороге.

Вышеприведенный

комплекс работ выполняет служба эксплуатации автодорог, которая имеет в штатном

расписании необходимый набор механизмов, нашив и инструмент.

Длительность

эксплуатации дорог зависит от правильного и своевременного ухода за покрытиями

и земляным полотном, водоотводными сооружениями.

1. Бируля А.К.

.Батраков О.Т., Могилевич В.М. Сборные железобетонные покрытия автомобильных

дорог. - М.: Автотрансиздат, 1960. - 135 с.

2. Берг О.Я.,

Физические основы прочности бетона и железобетона. - М.: Госстройиздат, 1961. -

96 с.

3.

Горбунов-Посадов М.И. Таблицы для расчета тонких плит на упругом основании. - м.: Госстройиздат. 1959. - 98 с.

4. Коновалов

С.В. Рекомендуемые конструкции сборных железобетонных колейных покрытий

автомобильных дорог. - В кн.: Ликвидация сезонных дорожных работ. М., 1959, с.

12-13.

5. Аррамбид Ж.,

Дюрье М. Органические вяжущие и смеси для дорожного строительства. Перевод с

французского. - М.: Автотрансиздат, 1961. - 271 с.

6. Макотинский

М.П. и др. Полимерные материалы в строительстве. - М.: Госстройиздат по

строительству и архитектуре-, 1959. - 68 с.

7. Седов Л.И.

Методы подобия и размерности в механике. - М.: Гостехиздат

технико-теоретической литературы, 1957. -375 с.

8. Скрипов Н.И.

Сборное железобетонное покрытие на лесовозных дорогах. - М.: Гослесбумиздат,

1962. - 133 с.

9. Яковлев А.В.

Сборно-разборные железобетонные дорожные покрытия. - Л. - М.: Госстройиздат,

1958.

10.

Методические указания по осушению земляного полотна и оснований дорожных одежд

в районах избыточного увлажнения и сезонного промерзания грунтов. - М.:

Согоздорнии, 1973. - 120 с.

11. СНиП II-Д.5-72.

Автомобильные дороги. Нормы проектирования. М., 1973. - 110 с.

12. ВСН-46-72.

Инструкция по проектированию дорожных одежд нежесткого типа. - М.: Транспорт,

1973. - 112 с.