Государственный комитет Совета Министров РСФСР по профессионально-техническому образованию

Учебно-методическое управление

Библиотека мастера производственного обучения

ИНСТРУКЦИОННО-ТЕХНОЛОГИЧЕСКИЕ КАРТЫ ПО ОБЛИЦОВОЧНЫМ РАБОТАМ

МОСКВА, 1973 г.

Содержание

Инструкционно-технологические карты разработаны в Учебно-методическом управлении Государственного комитета Совета Министров РСФСР по профессионально-техническому образованию И.С. Простапенко и В.П. Ивановым, в соответствии с программами производственного обучения для подготовки в обычных и средних профессионально-технических училищах облицовщиков-плиточников, мозаичников. Пособие может быть также использовано при подготовке плиточников непосредственно на производстве.

Помимо сведений по технологии и организации работ, и картах содержатся сведения по технике безопасности, о применяемых машинах и приспособлениях, инструменте и материалах, затратах труда, даны советы учащимся по самостоятельной подготовке к занятиям и самоконтролю качества выполняемых работ.

Инструкционные карты печатаются в соответствии с решением коллегии Госпрофобра от 13 декабря 1968 г. «О состоянии подготовки квалифицированных рабочих-строителей отделочных профессий в профессионально-технических училищах Российской федерации».

Инструкционно-технологическая карта № 1 |

Общие сведения |

1. УКАЗАНИЯ ПО САМОПОДГОТОВКЕ К ВЫПОЛНЕНИЮ ЗАДАНИЙ

Учащимся надлежит хорошо изучить материал, изложенный в данной карте, и ответить на следующие вопросы:

Характеристика облицовочных работ и конструкций горизонтальных и вертикальных облицовок.

Цикличный метод производства отделочных работ и место облицовочных работ в общем потоке.

Особенности производства облицовочных работ в зимнее время.

Вяжущие материалы, применяемые в облицовочных работах, и их свойства.

Заполнители и наполнители, применяемые при изготовлении растворов и мастик, их назначение.

Виды плиток и плит, применяемых для облицовочных работ, их основные свойства.

Вспомогательные материалы и область их применения.

Условия, при которых в помещениях можно выполнять облицовочные работы.

Требования, предъявляемые к поверхностям, подлежащим облицовке.

С какой целью в инструкционные карты включены сведения о расходе материалов, нормы времени (выработки) и как определить ученическую норму времени?

Основные правила техники безопасности при производстве облицовочных работ.

2. ОСНОВНЫЕ СВЕДЕНИЯ О РАБОТАХ И КОНСТРУКЦИЯХ

Облицовочные работы делятся на:

а) плиточные работы,

б) устройство бесшовных покрытий.

К плиточным работам относятся облицовка плитками, изготовленными из различных материалов, имеющими различную форму и размеры стен, полов и потолков внутри зданий и сооружений, , а также наружных стен зданий.

К бесшовным покрытиям относится устройство чистых полов из различного рода составов; в отличие от плиточных облицовок монолитные покрытия не имеют швов.

Значительная часть объема облицовки выполняется на объекте. Исключение составляют наружная облицовка стеновых панелей, а также санитарно-технические кабины, лестничные площадки, изготавливаемые на заводах строительной индустрии.

В настоящих картах рассматривается технология облицовок, выполняемых на объектах.

Плиточные полы представляют собой конструкцию, в которой частично или полностью сочетаются следующие элементы:

подстилающий слой или подготовка - несущий элемент пола, располагаемый на грунте и воспринимающий эксплуатационные нагрузки; в междуэтажных перекрытиях ему соответствует плита перекрытия;

теплоизоляция - защитный слой, уменьшающий теплопроводность пола;

гидроизоляция - водонепроницаемый слой, препятствующий проникновению воды или эксплуатационных жидкостей в конструкцию пола или грунтовых вод в подстилающий слои;

стяжка - промежуточный выравнивающий слой, образующий жесткую и плотную корку, служащую для выравнивания поверхности подстилающего слоя или перекрытия и для придания покрытию заданного уклона;

прослойка - промежуточный слой, связывающий покрытие со стяжкой или при ее отсутствии с нижележащим элементом пола;

плиточное покрытие - верхний элемент пола, непосредственно воспринимающий внешние эксплуатационные воздействия.

Конструкция бесшовных полов также может иметь полностью или частично указанные выше элементы.

Название полов соответствует названию материала верхнего покрытия (плиточные, мастичные) независимо от материалов, из которых состоят все остальные элементы пола.

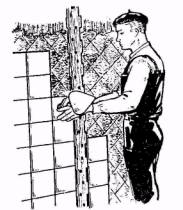

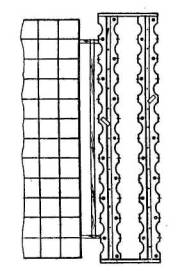

Конструкция вертикальной облицовки обычно состоит из:

подготовки - выравнивающего слоя, образующего жесткую шероховатую поверхность, точность которой зависит от материала облицовки; для деревянных поверхностей подготовка состоит из деревянных досок небольшой ширины, по которым крепится слой толя, затем проволочная сетка, на которую уже наносится цементный раствор, являющийся подготовкой;

прослойка - клеящий слой из раствора или мастик, скрепляющий облицовочные плитки с подготовкой;

облицовочное покрытие - наружный элемент облицовки, воспринимающий воздействие среды.

3. ПОСЛЕДОВАТЕЛЬНОСТЬ ПРОИЗВОДСТВА ОБЛИЦОВОЧНЫХ РАБОТ

Облицовочные работы делятся на три цикла:

подготовительный - сортировка, перерубка, сверление плиток, раскрой листов; приготовление растворов, мастик;

вспомогательный - транспортирование материалов к рабочему месту, установка оборудования и уход за ним, поддержание в чистоте рабочего места;

основной - подготовка поверхностей к облицовке, устройство подготовительных слоев, натягивание металлических сеток, облицовка поверхностей плитками и плитами, устройство и отделка бесшовных покрытий.

Порядок производства облицовочных работ, увязка их с другими (отделочными работами внутри зданий устанавливается проектом производства работ.

Весь комплекс отделочных работ принято вести поточно-цикличным методом, при котором работы выполняются одним или несколькими потоками одновременно, с ритмичным переходом с одной захватки на другую. На данной захватке выполняется одновременно цикл отделочных работ, связанных между собой и совмещаемых с общестроительными, санитарно-техническими, электромонтажными и другими работами.

Облицовочные работы принято включать в первый цикл отделочных работ и выполнять одновременно со штукатурными работами. В последний цикл включаются работы по окончательной отделке поверхностей; из числа рассматриваемых в настоящих картах работ следует отнести натирку бесшовных полов.

Продолжительность одного цикла на каждой захватке, определяемая объемом работ на ней, а также составом бригад рабочих, выполняющих работы, устанавливается для всех работ одинаковой, как и продолжительность каждого цикла. Все сроки производства работ определяются графиком производства работ. Покрытия полов из плиток устраивают после облицовки вертикальных поверхностей, а в случаях, когда облицовке подлежат потолки, эту работу выполняют в первую очередь.

Мозаичные, мастичные и ксилолитовые полы также следует устраивать после облицовки стен и других вертикальных поверхностей.

4. ОСОБЕННОСТИ ПРОИЗВОДСТВА РАБОТ В ЗИМНЕЕ ВРЕМЯ

В зимнее время облицовочные работы могут выполняться только внутри помещений при следующих температурных условиях:

- плиточные полы на прослойке из цементного раствора, из битумной или дегтевой мастик при температуре в помещении на уровне пола не ниже 5° С, причем такая температура должна поддерживаться до тех пор, пока проектная прочность раствора в прослойке не достигнет 50%; температура раствора в момент укладки должна быть не ниже 15°С;

- полы из кислотостойких плиток на прослойке, содержащей жидкое стекло, - при температуре не ниже 10°С, поддерживаемой до достижения раствором прослойки прочности не менее 70% от проектной; температура раствора в момент укладки должна быть; не ниже 10°С;

- мозаичные полы - при температуре не ниже 5°С; температура раствора в момент укладки должна быть не ниже 15°С;

- все виды полов можно настилать на неутепленных перекрытиях только при условии, если в нижележащих помещениях поддерживается указанная выше температура на весь срок, требуемый для достижения раствором надлежащей прочности и если само перекрытие не является промерзшим;

- вертикальные поверхности облицовывать при температуре не ниже 8°С; температура цементного раствора в момент укладки должна быть не ниже 15°С.

Указанные выше температуры помещений, где выполняются облицовочные работу, должны поддерживаться двое суток до начала работ и 15 суток после их окончания.

Для ускорения твердения прослоек, содержащих цемент, жидкое стекло или каустический магнезит, рекомендуется до их затвердения поддерживать в помещении температуру на 10-15°С выше указанной.

Перед укладкой плитки следует внести в теплое помещение прогреть их.

5. МАТЕРИАЛЫ И ИНСТРУМЕНТЫ

А. Инструменты

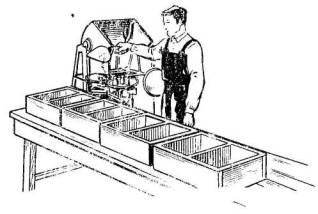

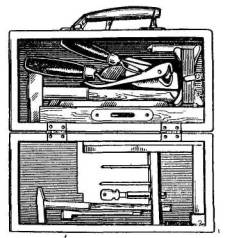

Для выполнения плиточных работ применяют инструмент и приспособления, показанные на рис. 1а.

Для хранения и переноски инструмента индивидуального пользования рекомендуется чемодан-готовальня плиточника (рис. 1б)

Рис. 1а. Набор ручного инструмента для плиточных работ:

1. Лопатка плиточника; 2. Молоточек плиточный 200 г; 3. Уровень; 4. Зубило 5.

Штыри; 6. Стальной угольник; 7. Плиткорез; 8. Карборундовый брусок; 9. Шнур; 10

Весок; 11. Стальной резец; 12. Молоток 600 г.; 13. Складной метр; 14 Макловица;

15. Клещи или кусачки; 16. Терка; 17. Клещи для переламывания плиток по

надрезу.

Для измерения выступов и впадин применяется контрольная ступенчатая линейка.

Рис. 1б. Чемодан для хранения и переноски инструмента индивидуального пользования.

Б. Материалы

При производстве облицовочных работ применяются вяжущи материалы, заполнители и наполнители, плитки и плиты, а также вспомогательные материалы.

Вяжущие материалы, используемые в облицовочных работах разделяются на минеральные, или неорганические, и органические

К минеральным вяжущим материалам относятся: известь строительная воздушная, известь строительная гидравлическая известковые вяжущие материалы и портландцемент, строительный гипс и гипсовые вяжущие материалы.

К органическим вяжущим материалам относятся битумные и дегтевые материалы. К этой же группе следует отнести, используемые при изготовлении мастик казеиновый клей, а также синтетические смолы.

Ниже приводятся краткие сведения о вяжущих материалах применяемых при производстве облицовочных работ.

Известь строительная (ГОСТ 9179-59) по условиям твердения делится на воздушную, обеспечивающую твердение строительных растворов и сохранение ими прочности в воздушно-сухих условиях, и гидравлическую, обеспечивающую твердение строительных растворов и сохранение ими прочности как на воздухе, так и под водой.

Известь строительная воздушная подразделяется на:

а) известь негашеную комовую или молотую совместно с минеральными добавками или без них;

б) известь гидратную - порошкообразный продукт гидратации негашеной извести или порошкообразной смеси извести гидратной с молотыми минеральными добавками;

в) известь молотую карбонатную - порошкообразная смесь молотых негашеной извести и карбонатных пород.

Известь строительная воздушная, за исключением карбонатной, делится на два сорта: первый и второй, которые должны отвечать требованиям, указанным в табл. 1.

Таблица 1

Требования к извести строительной воздушной, комовой и молотой

|

Наименование показателей |

1 сорт |

2 сорт |

|

Содержание активных СаО + MgO в %%, считая на сухое вещество: |

|

|

|

а) в извести негашеной без добавок, не менее |

85 |

70 |

|

б) в извести негашеной с добавками, не менее |

64 |

52 |

|

Содержание непогасившихся зерен в негашеной комовой извести в %%, не более |

10 |

20 |

|

Скорость гашения в минутах: |

|

|

|

а) быстрогасящаяся, до |

20 |

20 |

|

б) медленногасящаяся, более |

20 |

20 |

|

Тонкость помола - остаток частиц в %% на сите с сеткой по ГОСТ 3584-53: |

|

|

|

№ 063, не более |

2 |

2 |

|

№ 009, не более |

10 |

10 |

Известь гидратная должна соответствовать требованиям, указанным в табл. 2.

Таблица 2

Требования к гидратной извести

|

Наименование показателей |

1 сорт |

2 сорт |

|

Содержание активных СаО + MgO в %%, считая на сухое вещество: |

|

|

|

а) в извести гидратной без добавки, не менее |

67 |

55 |

|

б) в извести гидратной с добавками, не менее |

50 |

40 |

|

Влажность извести гидратной в %%, считая на влажное вещество, не более |

5 |

5 |

|

Тонкость помола - остаток частиц в %% на сите: |

|

|

|

№ 063, не более |

2 |

2 |

|

№ 009, не более |

10 |

10 |

Известь карбонатная должна содержать активных CaO+MgO, считая на сухое вещество, не менее 30%. По скорости гашения и тонкости помола карбонатная известь должна отвечать тем же требованиям, что и известь комовая и молотая, указанным в таблице № 1.

Известь строительная гидравлическая выпускается в порошкообразном виде и представляет собой тонкомолотую обожженную мергелистую горную породу с содержанием глинистых примесей от 6 до 20%. При просеивании гидравлической извести остаток на сите № 009 не должен превышать 10%.

Качество воздушной извести в условиях постройки проще всего проверить путем ее опытного гашения: чем скорей гасится известь, тем качество ее выше.

Известь строительная при производстве облицовочных работ применяется для приготовления растворов, используемых для устройства стяжек и прослоек, а также при изготовлении некоторых видов мастик.

Гипс строительный (ГОСТ 125-57) в зависимости от качества подразделяется на два сорта: первый и второй. Предел прочности при сжатии образцов в возрасте 1,5 ч в кГ/см2 должен составлять для сорта не менее 45 и для сорта не менее 35. Схватывание гипса должно начинаться не ранее 4 мин. после затворения водой и заканчиваться не ранее чем через 6 мин. и не позднее чем через 30 мин. Остаток на сите № 02 должен составлять для первого сорта не более 15 и для второго сорта не более 30%.

Для увеличения сроков схватывания гипс затворяют не водой, а раствором животного клея, которого берут 0,1-0,2% от веса гипса, либо вводят замедлитель схватывания БС. В облицовочных работах гипсовый раствор применяют для заполнения швов облицовки, приготовления шпаклевок, мастик и как добавку к известковому раствору.

Портландцемент (ГОСТ 10178-62) выпускается марок 300, 400, 500 и 600. Тонкость помола портландцемента должна быть такой, чтобы при просеивании остаток на сите № 008 не превышал 15%. При 20°С затворенный водой цемент должен начинать схватываться не ранее чем через 45 мин., окончание схватывания должно наступать не позднее чем через 12 ч. Твердение цемента можно ускорить, добавляя в цементный раствор 1,5-3,0% хлористого кальция или 1-2% раствора соляной кислоты. Для замедления схватывания цемента применяют растворы серной кислоты.

Смеси сухие цементно-песчаные (ТУ-МГИ-2-РСФСР-64-69) представляют собой составы, содержащие портландцемент и горный песок в различных соотношениях, в зависимости от их назначения.

Сухие цементно-песчаные смеси предназначаются для настилки полов из керамических плиток (марка 100) и облицовки поверхностей глазурованными плитками (марка 50).

Влажность сухой смеси не более 1%. Хранение сухой цементной песчаной смеси на строительном объекте осуществляется в сухом закрытом помещении сроком до 1-1,5 месяцев.

Портландцемент применяют для приготовления растворов. Цементный раствор применяется в плиточных работах для крепления плиток облицовки или настила к облицовываемым плоскостям, для соединения плиток между собой, а также для подготовки поверхностей под облицовку в качестве прослойки при устройстве бесшовных покрытий.

Портландцемент белый (ГОСТ 965-66) по степени белизны подразделяется на три сорта: высший, БЦ-1 и БЦ-2. Белый портландцемент выпускается марок: 300, 400 и 500. Начало схватывания цемента должно наступать не ранее 45 мин., а конец схватывания - не позднее 10 ч. после начала затворения. Тонкость помола цемента должна быть такой, чтобы при просеивании через сито с сеткой; № 008 остаток на сите не превышал 12%.

Белый портландцемент применяется при устройстве мозаичных бесшовных покрытий полов и для заполнения швов в облицовке.

Поливинилацетатная эмульсия является основным связующим материалом для покрытий бесшовных полов и облицовки стен глазурованной и др. плиткой. Эмульсия представляет собой сметанообразную массу белого цвета с острым запахом. Заводы-изготовители поставляют одноупаковочную поливинилацетатную эмульсию, содержащую в своем составе, кроме самой эмульсии, еще и дибутилфталат, и двухпаковочную, когда дибутилфталат поставляется в отдельной таре. Поливинилацетатную эмульсию можно применять только с дибутилфталатом, так как пленка из чистой эмульсии получается стекловидной, хрупкой и растрескивается.

Карбамидные смолы вводятся в мастику при устройстве бесшовных поливинилацетатных покрытий полов для придания покрывной пленке упругости, водостойкости, плотности, стойкости к химическим воздействиям и долговечности. Смолы напоминают по внешнему виду мед и имеют светло-серый или светло-коричневый цвет. Для устройства мастичных полов применяют: мочевино-формальдегидную (МФ), мочевино-фурфурольно-формальдегидную (МФФ) или мочевино-меламино-формальдегидную (ММФ) смолу.

Карбамидные смолы морозостойки, но их лучше хранить при температуре 0-5°С. При такой температуре срок хранения смол составляет 6 месяцев. Если же смолы хранить при температуре 25-35°С, то срок их хранения сокращается до 2 месяцев, после чего они сильно загустевают, кристаллизуются и становятся непригодными для использования.

Жидкое или растворимое стекло является вяжущим веществом и в зависимости от исходного материала делится на натриевое (силикат натрия растворимый, ГОСТ 13079-67) и калиевое. Оно отличается от обычного стекла химическим составом, благодаря чему растворяется в воде. Качество жидкого стекла характеризуется модулем, показывающим отношение содержащейся в стекле окиси кремния к окиси натрия или окиси калия; чем выше модуль, тем выше качество стекла. Натриевое жидкое стекло имеет модуль от 2,7 до 3,5, а калиевое от 3 до 4.

Растворимое стекло с модулем не ниже 2,8 входит в состав некоторых мастик, применяемых при облицовке вертикальных поверхностей.

Каустический магнезит (ГОСТ 1216-41) в зависимости от химического состава делится на три класса. Магнезит первого класса в строительстве не применяется. Содержание окиси магния в порошке второго класса должно быть не менее 83%, а в порошке третьего класса не менее 75%. При просеивании порошка второго класса остаток на сите № 02 не должен превышать 5%, а на сите № 008-25%; тонкость помола порошка третьего класса не нормируется, в нем лишь не должно быть комков крупнее 10 мм. Начало схватывания затворенного магнезита должно наступать не ранее 20 мин., а окончание не позднее 6 час. При затворении водой каустический магнезит имеет малую прочность. Затворяют магнезит раствором хлористого, а иногда сернокислого магния.

Каустический магнезит применяется для устройства ксилолитовых покрытий полов.

Хлористый магний (ГОСТ 7759-55) в продажу поступает в виде кристаллической соли, упакованной в барабаны, или в виде раствора. Используется для затворения каустического магнезита при устройстве ксилолитовых полов.

Нефтяные битумы в зависимости от области применения различают: строительные (ГОСТ 6617-56), кровельные (ГОСТ 9548-60), дорожные (ГОСТ 1544-52), специальные (ГОСТ 3508-55) и т.д. В облицовочных работах для приготовления мастик применяются строительные битумы, представляющие собой черную массу с удельным весом, равным 1,0. Битумы выпускаются марок: БН-1У, БН-У и БН-УК. Температура возгорания строительного битума должна быть не ниже 230°С.

Температура размягчения, определяемая на приборе «кольцо и шар», должна составлять для битума марки БН-1У не менее 70° С, марок БН-У и БН-УК не ниже 90°С.

Пек каменноугольный (ГОСТ 1038-41) выпускается марок: мягкий, средний, из низкотемпературного дегтя. Температура размягчения для пеков: мягкий 46-50°С, средний 65-75°С, из низкотемпературного дегтя 60-80°С. Только Кузнецкий металлургический комбинат может выпускать высокотемпературный пек с температурой размягчения 115-l30°C.

В облицовочных работах пек совместно со смолой каменноугольной (ГОСТ 4492-56) применяется при приготовлении мастик.

Клей казеиновый (ГОСТ 3056-45) выпускается двух сортов «Экстра» и «ОБ». По внешнему виду казеиновый клей представляет собой однородный порошок: в нем не допускается наличия посторонних включений и следов плесени. Клей не должен иметь гнилостного запаха.

В облицовочных работах казеиновый клей применяется для приготовления мастик. При производстве работ на казеиновых мастиках во избежание загнивания последних необходимо обеспечить такие условия, при которых вода из мастик могла бы достаточно быстро испаряться или впитываться облицовываемым основанием.

Казеиновый клей испытывают на растворимость, для чего 1 весовую часть клея размешивают в 2,1 весовой части воды; доброкачественный казеиновый клей в течение 1 ч. полностью растворяется в воде.

Клей КМЦ (ТУ 481-62) - натриевая соль карбоксиметилцеллюлозы. По внешнему виду препарат КМЦ представляет собой измельченную волокнистую массу белого или кремового цвета, легко растворяющуюся в воде с образованием клейкого коллоидного раствора. Хранить препарат необходимо в сухом и теплом помещении.

Заполнители в растворах и наполнители в мастиках увеличивают прочность растворов и мастик, и уменьшают расход вяжущих.

Для приготовления растворов и мастик при производстве облицовочных работ применяют следующие заполнители и наполнители.

Песок природный (ГОСТ 8736-67) в зависимости от условий залегания можно разделить на горный (овражный), речной и морской. Горный песок имеет остроугольную форму зерен и обычно содержит значительное количество глинистых и органических примесей. Речной и морской пески в результате истирания при перемещении водой имеют окатанные зерна и содержат мало глинистых и органических примесей. К вредным примесям песка относятся: слюда, сернистые соединения, пылевидные, глинистые и органические частицы.

Песок, предназначенный для строительных растворов, не должен содержать зерен размером более 5 мм, слюды более 1 % и сернистых (сернокислых) соединений в пересчете на SO3 более 2%; содержание зерен, проходящих сквозь сито с сеткой № 014, не должно превышать 20% по весу, количество пылевидных, глинистых и илистых частиц в песке, определяемых отмучиванием, не должно превышать 3% по весу, в том числе глинистых не более 0,5%; при обработке песка раствором едкого натра (колориметрическая проба на ограничение примеси), цвет раствора не должен быть темнее цвета эталона. В песке не должно быть посторонних засоряющих примесей.

В облицовочных работах песок применяется для приготовления растворов.

Мел природный (ГОСТ 1498-64) представляет собой осадочную породу белого цвета. В зависимости от физико-химических свойств мел делится на классы А, Б и В. Тонкость помола мела определяется просеиванием через сито с сеткой № 02; остаток на сите не должен превышать для мела класса А - 1%, класса Б - 3% и класса В - 6%.

В облицовочных работах молотый мел применяется в качестве наполнителя при приготовлении мастик, а комовый - для различных надписей и отметок.

Асбест (ГОСТ 7-51) в зависимости от длины волокон делится на 7 сортов и пыль. В облицовочных работах применяют асбест VI и VII сортов, имеющий длину волокон 0,8-1,5 мм.

Крошка различных горных пород и различных фракций применяется для мозаичных работ. Крошку изготовляют из гранита, диорита, лабрадорита и мрамора различных расцветок. Размеры зерен крошки колеблются от 0,5 до 10 мм, причем для получения соответствующего рисунка изделия крошку рассеивают на несколько фракций, подбирая при изготовлении раствора состав по заданному проектом рисунку и цвету.

Каменную муку получают при просеивании крошки через сито с сеткой № 02. Мукой разбеливают мозаичные растворы, добавляя в количестве до 30% от веса цемента для получения заданного тона.

Маршалит или пылевидный кварц, применяется в составах мастик в качестве наполнителя для придания покрытию жесткости и стойкости против механических воздействий. Крупность частиц маршалита должна находиться в пределах 0,04-0,2 мм.

При производстве облицовочных работ применяют плитки и плиты, изготовленные на основе минеральных вяжущих, а также на основе полимеров.

Ниже рассматриваются наиболее часто применяемые плитки и плиты из этих материалов.

Керамические облицовочные плитки выпускаются промышленностью:

а) для обыкновенных и мозаичных полов;

б) глазурованные для внутренней облицовки;

в) малогабаритная и ковровая мозаика для облицовки фасадов;

г) кислотоупорные для промышленного строительства.

Керамические плитки для полов (ГОСТ 6787-53) изготовляют из пластичных и спекающихся глин, в которые для уменьшения деформации при обжиге добавляют отощающий наполнитель, а для получения надлежащего цвета - пигменты.

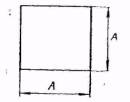

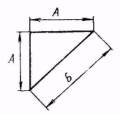

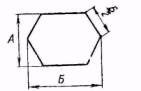

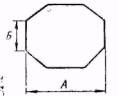

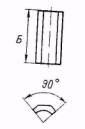

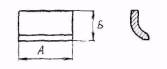

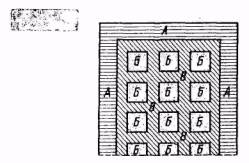

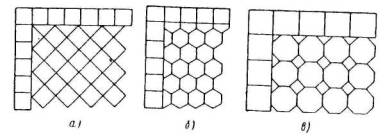

Плитки для обычных полов изготовляют с гладкой, шероховатой или тисненой поверхностью; с тыльной стороны поверхность делают рифленой для лучшего сцепления с раствором прослойки. Плитки могут быть одноцветными или многоцветными. По форме плитки бывают квадратными, шестигранными и восьмигранными; при настилке последних применяются вкладыши (рис. 2). Выпускаются также половинки плиток, как это видно из табл. 3.

Рис. 2. Схема применения керамических плиток различных типов для

полов:

а) покрытие из квадратных плиток, уложенных по диагонали;

б) покрытие из шестигранных плиток;

в) покрытие из восьмигранных плиток.

Таблица № 3

Керамические плитки для полов

|

Наименование и назначение плиток |

Форма плиток |

Типы плиток |

Размеры в мм |

||

|

А |

Б |

толщина В |

|||

|

Квадратная размером 100 и 150 мм для рядового покрытия и размером 50 мм - вкладыш при восьмигранных и квадратных плитках |

|

1 2 3 |

50 100 150 |

- - - |

10 10 13 |

|

Прямоугольная - половинка квадратной для фризов и членения покрытия из цельных плиток |

|

4 5 |

100 150 |

50 75 |

10 13 |

|

Треугольник для перехода от диагонального к прямоугольному расположению квадратных плиток |

|

6 7 8 |

50 100 150 |

71 141 212 |

10 10 13 |

|

Шестигранная - рядовая |

|

9 10 |

100 150 |

115 173 |

10 13 |

|

Четырехгранная - половинка шестигранной плитки для перехода от шестигранных к прямоугольным плиткам |

|

11 12 |

50 75 |

115 173 |

10 13 |

|

Пятигранная - половинка шестигранной плитки для перехода от шестигранных к прямоугольным плиткам |

|

13 14 |

100 150 |

57,5 86,5 |

10 13 |

|

Восьмигранная - рядовая |

|

15 |

150 |

50 |

13 |

Отклонения размеров плиток для полов по длине грани не должны превышать ±3 мм и по толщине +1-2 мм.

В зависимости от качества керамические плитки для полов делятся на три сорта и должны отвечать требованиям, указанным в табл. 4.

Допускаемые внешние дефекты плиток для полов

|

Дефекты |

1 сорт |

2 сорт |

3 сорт |

|

Отбитые углы |

Не допускаются |

Допускаются не более: |

|

|

|

2 |

3 |

|

|

|

если длина наибольшей стороны отбитого угла не превышает: |

||

|

|

2 мм |

3 мм |

|

|

Трещины общей длины не более: |

|

|

|

|

в плитках типа 1 и 6 |

Не допускаются |

||

|

в плитках остальных типов |

Не допускаются |

10 мм |

15 мм |

|

Зазубрины и щербины на кромках лицевой поверхности глубиной 1 - 2 мм |

Не допускаются |

Допускаются не более: |

|

|

|

2 шт. длиной 6 мм |

4 шт. длиной 8 мм |

|

|

Цветные оттенки и пятна |

Не допускаются |

Не допускаются видимые с расстояния 1,7 м |

Допускаются |

|

Мушки (темные точки) диаметром более 1 мм |

Не допускаются |

Допускаются отдельные редка разбросанные диаметром до: |

|

|

|

|

2 мм |

3 мм |

|

Стрела прогиба не более: |

|

|

|

|

для плиток типов 1 и 6 |

Не допускаются |

||

|

для плиток остальных типов |

Не допускаются |

1 мм |

1,3 мм |

Керамические плитки для мозаичных полов (ГОСТ 6140-52) выпускают квадратными с размером сторон 23 и 48 мм и прямоугольные размером 23´48 мм, наклеенными на листы крафт-бумаги размером 398´598 мм, называемые картами ковровой мозаики. Плитки выпускаются марок А и Б. Первые, имеющие толщину 8 мм и водопоглощение, не превышающее 1%, предназначены для полов в помещениях с интенсивным движением; вторые - толщиной 6 мм и с водопоглощепием в пределах 4% - для полов в жилых и коммунально-бытовых зданиях. Карты ковровой мозаики могут быть одноцветными и многоцветными.

Кислотоупорные и термокислотоупорные керамические плитки (ГОСТ 961-57) выпускают квадратные со сторонами размером 50, 100, 150, 175 мм и прямоугольные со сторонами 100´50, 150´75, 175´75, 200´50, 200´100, 250´113 мм, толщиной от 10 до 50 мм. На тыльной стороне кислотоупорных плиток ставится клеймо «К», а на термокислотоупорных - клеймо «ТК».

Кислотостойкие плитки изготовляют из плавленых природных материалов, богатых кремнеземом, таких как диабаз, ангезит, бештаунит. Плитки из литого камня стойки ко всем кислотам, кроме плавиковой и фосфорной.

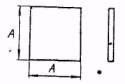

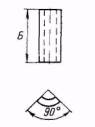

Плитки керамические для внутренней облицовки стен (ГОСТ 6141-63) изготовляют из глины или специально составленной керамической массы и покрываются с лицевой стороны глазурью; тыльная сторона плиток делается рифленой. Глазурь плиток может быть прозрачной и непрозрачной, глянцевой и матовой, белой и цветной.

Формы и размеры керамических глазурованных плиток указаны в табл. 5.

Таблица 5

Форма и размеры керамических глазурованных плиток

|

Наименование и назначение плиток |

Типы плиток |

Форма плиток |

Размеры в мм |

|

|

А |

Б |

|||

|

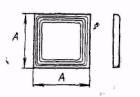

Квадратные, без завала - рядовые |

1 2 |

|

150 100 |

- - |

|

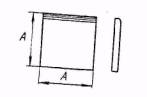

Квадратные с завалом одной стороны - концевые |

3 4 |

|

150 100 |

- - |

|

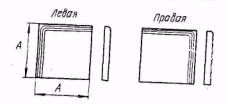

Квадратные с завалом двух смежных сторон - концевые угловые |

5 6 |

|

150 100 |

- - |

|

Квадратные с завалом четырех сторон - рядовые |

7 8 |

|

150 100 |

- - |

|

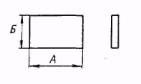

Прямоугольные без завала - рядовые |

9 10 |

|

150 150 |

100 75 |

|

Прямоугольные с завалом одной стороны - концевые |

11 12 |

|

150 150 |

100 75 |

|

Прямоугольные с завалом двух смежных сторон - концевые угловые |

13 14 |

|

150 150 |

100 100 |

|

Прямоугольные с завалом трех сторон - концевые |

15 16 |

|

150 150 |

100 75 |

|

Поясок без завала |

17 |

|

150 |

25 |

|

Уголок для закругления внешних углов |

18 |

|

- |

150 |

|

Уголок карнизный для закругления внутренних углов |

19 |

|

- |

150 |

|

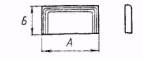

Прямая карнизная плитка |

20 |

|

150 |

50 |

|

Уголок карнизный для закругления внешних углов |

21 |

|

- |

50 |

|

Уголок карнизный для закругления внутренних углов |

22 |

|

- |

50 |

|

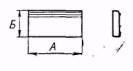

Прямые плинтусные плитки |

23 24 |

|

150 150 |

80 50 |

|

Уголки плинтусные для закругления внешних углов |

25 26 |

|

- - |

80 50 |

|

Уголки плинтусные для закругления внутренних углов |

27 28 |

|

- - |

80 50 |

Толщина плиток должна быть равномерной и не превышать, кроме плинтусных, 6 мм. Все плитки должны иметь правильную геометрическую форму, четкие грани и углы. Боковые грани квадратных и прямоугольных плиток должны составлять с ее плоскостью прямой угол.

Керамические глазурованные плитки выпускаются трех сортов и должны отвечать требованиям, указанным в табл. 6.

Допускаемые внешние дефекты керамических глазурованных плиток

|

Дефекты |

1 сорт |

2 сорт |

3 сорт |

|

Отбитые углы |

Не допускаются |

Допускаются не более одного, если длина наибольшей отбитой стороны не превышает 2 мм |

Допускаются не более двух, если длина наибольшей отбитой стороны не превышает 5 мм |

|

Наплывы и волнистость глазури |

Не допускаются |

Допускаются вдоль краев плитки шириной не более: |

|

|

1,5 мм |

3 мм |

||

|

Плешины и слипыш зашлифованный (не покрытые глазурью места), сухость глазури |

Не допускаются |

Допускаются общей площадью не более: |

|

|

5 мм2 |

10 мм2 |

||

|

Щербины глубиной до 1 мм на кромках глазурованной поверхности |

Не допускаются |

Допускаются заглазурованные не более: |

|

|

двух, длиной до 6 мм каждая |

трех, длиной до 6 мм каждая |

||

|

Посечки (поверхностные трещины на глазури) шириной не более 0,25 мм |

Не допускаются |

Допускаются общей длиной не более: |

|

|

5 мм |

10 мм |

||

|

Засорка глазурованная, нецарапающая (частицы шамота или песка, приплавившихся к изделию) |

Не допускаются |

Допускаются в виде отдельных частиц |

|

|

диаметром от 0,2 до 1 мм не более трех |

диаметром от 0,2 до 1,5 мм не более пяти |

||

|

Наколы (углубления в глазури) глубиной не более 1 мм |

Допускаются не более: |

Допускаются отдельные рассеянные |

|

|

двух |

трех |

||

|

Мушки (темные точки) |

Допускаются отдельные рассеянные диаметром до 0,2 мм |

Допускаются диаметром от 0,2 мм до 1 мм не более двух |

Допускаются диаметром от 0,2 мм до 1,5 мм не более трех |

|

Вскипание глазури (точечное нарушение глазурного покрова в виде лопнувших и не лопнувших пузырьков) |

Не допускается |

Допускается вдоль краев плитки шириной не более 2 мм |

Допускается вдоль краев плитки шириной не более 5 мм, а по поверхности плитки площадью не более 1 мм2 |

|

Следы от прокладок вдоль краев плитки зачищенные |

Допускаются длиной не более: |

||

|

1,5 мм |

2 мм |

3 мм |

|

|

Окрашенные пятна на глазурованной поверхности |

Не допускаются |

Допускается одно диаметром не более 5 мм |

|

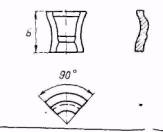

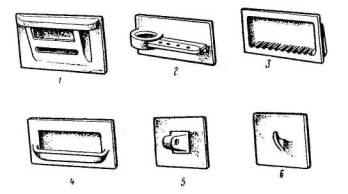

Встроенные детали (рис. 3) такие как мыльница, полочка и другие используются вместе с глазурованными плитками для оформления санитарных узлов. Их изготовляют размером 150´150 и 150´300 мм.

Рис. 3. Встроенные детали:

1. Полочка; 2. Подстаканник; 3. Мыльница; 4. Губочница; 5. Полотенцедержатель;

6. Крючок.

Керамические фасадные плитки выпускаются высотой 140 и 65 мм. В первом случае длина плиток делается 240 и 190 мм, а во втором - 240 или 120 мм. К ним промышленность выпускает угловые блоки той же высоты. В блоках высотой 140 мм стороны имеют размеры 160 и 190 или 160 и 90 мм, а у блоков высотой 65 мм стороны имеют размеры 115 и 115 или 115 и 65 мм. Наружная поверхность плиток может быть гладкой или офактуренной, глазурованной или неглазурованной различных цветов. На тыльной стороне плиток для лучшего сцепления с раствором прослойки делают углубления или канавки.

Стеклянные плитки бывают двух видов: эмалированные и марблитовые.

Стеклянные эмалированные плитки для облицовки вертикальных поверхностей получают из отходов производства оконного стекла, покрывая его поверхность эмалирующим составом с последующим обжигом.

Плитки выпускают размером 150´150 и 150´75 мм, толщиной 4-9 мм, белого, розового, оранжевого, зеленого и синего цвета.

Плитки типа марблит для облицовки вертикальных поверхностей выпускают белого, черного, голубого, фиолетового и салатного цветов. Тыльная сторона плиток делается рифленой.

На цементном вяжущем выпускаются плитки с окрашенным лицевым слоем, террацевые и асбестоцементные.

Цементные плитки с окрашенным слоем для настилки полов изготовляют из цементно-песчаной смеси, добавляя в раствор для лицевого слоя минеральные щелочеустойчивые пигменты. Плитки изготовляют размером 150´150 мм, толщиной 20 мм, но могут изготовляться плитки и других размеров.

Террацевые или мозаичные плитки для настилки полов отличаются от цементных окрашенных тем, что в состав массы вводится крошка различных фракций, создающая вместе с пигментом, цементом и песком текстуру, схожую с текстурой природного камня.

Плитки выпускаются квадратными со сторонами 150 или 200 мм при толщине 20 мм и 500 мм при толщине 30 мм, причем последние армируются каркасом из проволоки.

Асбестоцементные плиты для облицовки вертикальных поверхностей изготовляют из цемента и низших сортов асбеста прессованными, гладкими (П), офактуренными (ПО) или непрессованными (НП). Лицевая поверхность плит может быть гладкой полированной или неполированной, офактуренной, окрашенной водостойкой эмалью или неокрашенной.

Прессованные плиты выпускаются длиной от 600 до 1400 мм, шириной от 300 до 1200 мм и толщиной от 4 до 10 мм, а непрессованные длиной от 600 до 1200 мм, шириной от 300 до 800 мм и толщиной от 6 до 10 мм.

Асбестосмоляные плитки для настилки полов изготовляют на основе инденкумароновой смолы или ее смеси с поливинилхлоридной смолой, с наполнителем из асбеста 7 сорта, талька, каолина, древесной муки или их смеси, а также пигмента. Плитки выпускаются квадратными со сторонами 150, 200 и 300 мм и толщиной 2 и 3 мм.

Поливинилхлоридные плитки для настилки полов изготовляют на основе поливинилхлоридной смолы с добавкой пластификатора - дибутилфталата, олифы, наполнителя - талька, стабилизатора - стеарата кальция и пигментов. Плитки выпускаются квадратными со сторонами 150, 200 и 300 мм и прямоугольными размером 150´300 мм и толщиной 2 и 3 мм.

Релиновые плитки для настилки полов получают высечкой их из релинового линолеума и выпускают квадратными со сторонами 150, 200 и 300 мм и толщиной 3; 5 мм.

Сверхтвердые древесноволокнистые паркетные плитки для настилки полов высекают из сверхтвердых древесноволокнистых плит толщиной 3 и 4 мм и выпускают квадратными с размером сторон 200, 300, 400 и 600 мм.

Полистирольные плитки (ГОСТ 9589-61) для облицовки вертикальных поверхностей изготовляют из эмульсионного полистирола с наполнителем. Плитки выпускаются размером 100´100, 100´50, 100´20 мм, толщиной 1,25 мм, а также 150´150, 150´75 и 150´20 мм, толщиной 1,35 мм. Кроме того, выпускаются сдвоенные плитки размером 200´100 мм с ложным швом; они имеют толщину 1,35 мм.

Плитки из слоистого пластика применяются для той же цели. Они высекаются размером 150´150 мм.

Поливинилхлоридные плитки изготовляются размером 150´150, 300´300 мм и толщиной 1,2 мм.

К вспомогательным материалам, применяемым при выполнении облицовочных работ, относятся:

Сетка Рабитца применяется при облицовке плитками деревянных поверхностей. Она изготовляется из проволоки диаметром 0,5-1 мм, с ячейками размером 10´10 и 15´15 мм (очень редко 5´5 мм).

Лучшие сорта сетки изготовляются из оцинкованной проволоки, которая почти не подвергается коррозии. На строительство сетка поступает в рулонах шириной до 1 м и длиной 20-30 м.

Проволока для оплетения по гвоздям употребляется печная, диаметром 1-1,5 мм.

Гвозди для крепления сетки Рабитца или для сплетения проволокой деревянных конструкций применяются обыкновенные железные длиной 70 мм.

Глина естественная - осадочная горная порода, способная пои замешивании с водой образовывать тесто различной пластичности. Различают жирные глины с небольшим содержанием песка и тощие - с большим содержанием песка. Применяется в составах глинобитумных мастик.

Церезит - сметанообразная масса белого или желтого цвета, изготовленная из олеиновой кислоты, извести, аммиака и водного раствора сернокислого аммония. Церезит вводится в цементные растворы для повышения их плотности.

Пластификатор ЦНИПС - паста черного цвета, состоящая из омыленного древесного пека. Его вводят в цементный раствор для повышения пластичности.

Микропенообразователь БС - тонкий порошок, приготовленный из отходов клееварочного и кожевенного производства или из растительных продуктов, обработанных раствором едкого калия или едкого натрия. Вводится в цементный раствор для повышения его пластичности.

Мылонафт (ГОСТ 3853-41) - мазь различных оттенков от желтого до темно-коричневого цветов, являющаяся отходом при щелочной очистке нефтепродуктов. Пятипроцентный водный раствор мылонафта используется в качестве пластификатора в цементных растворах.

Ортофосфорная кислота (ОФК) добавляется в состав мастики в полимерцементных покрытиях в виде 20% раствора; она выполняет роль отвердителя молекул карбамидных смол в ПВАЭ. Ее применяют только в том случае, когда вводятся карбамидные смолы.

Перекись бензола - белая или желтоватая масса, применяется в качестве катализатора для приготовления карбинольной мастики.

Соляная кислота (ГОСТ 1382-42) - водный раствор хлористого водорода. 5% раствор кислоты применяют для очистки от раствора и протирки покрытий полов из керамических плиток.

Древесные опилки используются для протирки покрытий пола, содержания покрытий во влажном состоянии в период твердения цементного раствора прослойки или мозаичных бесшовных покрытий, а также для устройства ксилолитовых и мастичных полов. Опилки должны быть из древесины хвойных пород.

Пигменты применяются при устройстве мозаичных и мастичных бесшовных покрытий. Для этой цели могут применяться любые щелочеустойчивые и кислотоустойчивые пигменты как из числа естественных, так и искусственных минеральных пигментов, например, охра, сурик железный, редоксайд, окись хрома и др.

Лаки применяются для покрытия отделанных мастичных полов с целью повышения их гигиеничности и улучшения внешнего вида. Обычно для этого применяют пентафталевый лак № 170 или масляно-смоляной № 4С.

Скипидар и уайт-спирит применяют как растворители лаков при их загустевании и для мытья посуды.

Стеклянные или металлические жилки используют для разграничения участков террацевых растворов при устройстве мозаичных полов. Жилки представляют собой полоски шириной 10-20 мм и толщиной от 1 до 5 мм; их укладывают на ребро заподлицо с поверхностью пола.

Стеклянные жилки нарезают из отходов оконного стекла. Металлические жилки делают из отходов листовой латуни, меди, дюралюминия, нержавеющей стали,

6. ТРЕБОВАНИЯ К СТРОИТЕЛЬНОЙ ГОТОВНОСТИ ПОМЕЩЕНИЙ И ПОВЕРХНОСТЕЙ, ПОДЛЕЖАЩИХ ОБЛИЦОВКЕ

До начала облицовочных работ в помещениях должны быть закончены все строительное работы, выполнены скрытые проводки, установлены прилегающие к облицовываемым поверхностям стояки отопления, газоснабжения, водопровода, канализации и другие открытые коммуникации инженерного оборудования здании, дверные и оконные коробки и подоконные доски, подготовлены под малярные работы; потолки, верхние части стен над облицовкой - оштукатурены, заделаны отверстия, оставленные для прокладки труб.

При облицовке стен, на которых размещаются отопительные приборы, кронштейны для их крепления должны быть установлены до начала облицовки.

К началу работ по устройству плиточного покрытия пола трубопроводы, проходящие в перекрытиях, должны иметь выпуски, предусмотренные проектом, а трапы закреплены на соответствующих отметках.

Бесшовные мозаичные покрытия разрешается укладывать только тогда, когда возведена кровля или водонепроницаемое перекрытие, установлены оконные и дверные коробки, закончены внутренние штукатурные и сантехнические работы, уложен подстилающий слой под полы, еде паны подпольные каналы, установлены трубопроводы и скрытые электропроводки.

При устройстве ксилолитовых полов, кроме того, должны быть остеклены оконные переплеты и навешены дверные полотна с целью предупреждения сквозняков, вызывающих преждевременное высыхание ксилолитовой смеси. Помещение должно быть хорошо просушено, так как влажность воздуха, превышающая 60%, замедляет процесс твердения ксилолита и снижает его конечную прочность.

Перед устройством мастичных полов, в дополнение к работам, указанным выше, в помещениях должна быть закончена окраска потолков и стен, а также укладка плинтусов.

Качество подлежащих облицовке поверхностей должно обеспечивать возможность создания прослойки из раствора под облицовку плитками толщиной не более 15 мм, под мозаичное покрытие не более 20 мм, а при креплении плиток мастиками и при устройстве мастичных полов - не более 3 мм.

В зависимости от характера применяемой прослойки поверхность, подлежащая облицовке, должна удовлетворять следующим требованиям.

При прослойке из раствора: общее отклонение поверхности от вертикали на всю высоту и по горизонтали на всю длину, а также отдельные неровности в виде впадин и бугров не должны превышать 15 мм.

При прослойке из мастик: отклонение поверхности по вертикали и горизонтали не должно превышать 3 мм; отклонение лузг и усенков от прямой линии допускается не более 2 мм на 1 м их длины или высоты.

Несоответствие действительной ширины дверных или оконных откосов проектным не должно превышать 3 мм.

Требования, предъявляемые к вертикальным поверхностям, подлежащим облицовке плитками на прослойках из раствора, относятся также и к поверхностям, подлежащим облицовке бесшовными мозаичными и ксилолитовыми покрытиями, а требования к поверхностям, подлежащим облицовке на прослойках из мастик - к поверхностям, подлежащим облицовке бесшовными мастичными покрытиями.

7. МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Настоящие инструкционно-технологические карты преследуют цель помочь учащимся освоить трудовые приемы и операции, выполняемые облицовщиком-плиточником, мозаичником 3-го разряда согласно квалифицированной характеристике для данной профессии, технологию облицовочных работ, ознакомиться со строительными нормами и правилами на производство и приемку облицовочных работ.

Для лучшего усвоения учебного материала обучение в начальном периоде производится в учебной мастерской и на производстве..

К работам в учебной мастерской следует отнестись со всей серьезностью, так как этот период очень важен. Здесь учащийся ознакомится с организацией рабочего места, практически научится обращаться с инструментом и приспособлениями, применяемыми в облицовочных работах, проверять качество применяемых материалов простейшими способами.

Обучение в учебных мастерских организуется таким образом, чтобы учащийся овладел всеми трудовыми приемами и навыками, начиная от самых простых и кончая более сложными.

В период освоения учащимися начальных навыков особое место отводится инструктажу. Учащийся должен с особым вниманием присматриваться к показываемым рабочим движениям и выполнению отдельных операций. Всегда надо помнить, что значительно легче сразу научиться правильным приемам, нежели переучиваться, если почему либо учащийся усвоит неправильные, непроизводительные, утомляющие приемы выполнения той или иной операции.

За инструктажем и показом трудовых приемов последуют тренировочные упражнения - многократные повторения определенных движений с целью выработки навыков работы.

Учащийся должен следить за состоянием закрепленного за ним индивидуального инструмента. Состояние рабочего инструмента всегда характеризует его владельца: хорошо налаженный, чистый инструмент может принадлежать только квалифицированному, аккуратному рабочему.

В картах приведены нормы расхода материалов на единицу работы. С их помощью учащемуся следует освоить определение количества материалов, необходимых для выполнения заданной работы, установить контроль за их использованием.

В картах приведены также нормы времени (в числителе), необходимые для выполнения той или иной работы, и нормы выработки (в знаменателе). По ним учащийся может определить время, необходимое для выполнения задания, проконтролировать выполнение норм. При этом следует иметь в виду, что приведенные нормы рассчитаны на квалифицированного рабочего. Из-за отсутствия достаточного навыка учащемуся затруднительно выполнить эти нормы. Для того, чтобы определить время, необходимое для выполнения заданной работы, учащемуся следует воспользоваться поправочными коэффициентами, приведенными в таблице 7 (для обычных ПТУ).

Таблица 7

Поправочные коэффициенты для определения ученических норм времени в зависимости от сложности выполняемой работы и периода обучения

|

Месяц обучения |

Переводные коэффициенты по разрядам выполняемых работ |

|||

|

2 разряд |

процент от рабочей нормы |

3 разряд |

процент от рабочей нормы |

|

|

2 |

4,0 |

25 |

- |

- |

|

3 |

4,0 |

25 |

- |

- |

|

4 |

3,0 |

33 |

4,0 |

25 |

|

5 |

3,0 |

33 |

4,0 |

25 |

|

6 |

2,0 |

50 |

3,0 |

33 |

|

7 |

1,0 |

100 |

2,0 |

50 |

|

8 |

1,0 |

100 |

2,0 |

50 |

|

9 |

- |

- |

1,5 |

66,6 |

|

10 |

- |

- |

1,0 |

100 |

|

11 |

- |

- |

1,0 |

100 |

Так, например, учащийся выполняет работу по перерезке глазурованных плиток, относящуюся к 2-му разряду, находясь на 4-ом месяце обучения. Норма времени по карте № 2 на эту работу составляет 12 ч. на 1000 плиток, а норма выработки 667 шт. за 8-часовой рабочий день. В таблице 7 во второй графе находим, что норма времени на данном периоде обучения должна быть увеличена в 3,0 раза, а в графе 3 - 33%, которые составляют норму выработки взрослого рабочего второго разряда, отсюда:

норма времени на перерезку 1000 плиток 12´3,0 = 36,0 ч.;

норма выработки (667´33)/100 = 20 шт.

Каждая работа может быть выполнена и хуже и лучше. На строительстве принято оценивать качество выполненных работ по трёхбалльной системе: отлично, хорошо и удовлетворительно. При этом не принимаются в расчет работы, выполненные с нарушением технических требований, являющиеся браком и подлежащие переделке.

По пятибалльной системе, принятой в профтехучилищах, баллом 1 и баллом 2 оцениваются работы, подлежащие переделке. Учащийся с помощью инструкционных карт должен научиться определять качество выполняемых им работ и предупреждать брак.

8. ТЕХНИКА БЕЗОПАСНОСТИ

Каждый учащийся обязан знать и выполнять правила техники безопасности, соблюдать правила производственной санитарии, а также противопожарные правила.

Ниже излагаются основные требования и правила техники безопасности, противопожарные требования при производстве облицовочных работ, которые должны быть известны учащимся и беспрекословно ими выполняться.

При производстве работ одновременно на двух уровнях по вертикали необходимо устраивать сплошные настилы, разграничивающие рабочие места. Вместо настилов допускается устройство прочных ограждений, которые предохраняли бы работающих на нижнем ярусе от травм при случайном падении предметов и инструментов с верхнего яруса.

В зоне действия внутрипостроечного транспорта и подъемных машин должны быть устроены ограждения, настилы и сигнализация, обеспечивающие безопасный проход к рабочим местам через эту зону.

Вращающиеся и движущиеся части машин и механизмов надежно ограждают. Все электрические аппараты, предназначенные для включения строительных машин и механизмов, защищают кожухами или помещают в запирающиеся ящики, а провода хорошо изолируют во избежание несчастных случаев.

Места, где производятся работы, а также проходы к ним должны быть свободными. Рабочие места, лестницы, стремянки, проходы, проезды и склады должны хорошо освещаться.

Инструмент, применяемый при облицовочных работах, должен быть в полной исправности. Работать с неисправным инструментом запрещается.

На территории строительства должны быть оборудованы помещения со шкафами или вешалками для хранения одежды, умывальники, душевые и уборные.

Учащиеся должны быть обеспечены доброкачественной питьевой водой, которую хранят в запирающихся бачках.

В процессе производства работ внутри строящихся зданий при незаполненных и незастекленных проемах должны быть приняты меры против сквозняков.

Учащийся должен выполнять работу в комбинезоне, а при устройстве пола и в наколенниках, при работе с электрифицированным инструментом - в резиновой обуви и перчатках.

На строительстве запрещается пользоваться открытым огнем.

На видных местах, где работают с огнеопасными материалами, должен быть вывешен огнетушитель и номер телефона ближайшей пожарной охраны.

Все электропровода должны быть тщательно изолированы.

Во время перерывов и по окончании работы электродвигатели необходимо выключать; рабочие места, опасные в пожарном отношении, должны быть снабжены огнетушителями, ящиками с запасом песка, совковыми лопатами и бочками с водой.

В случае возникновения пожара необходимо немедленно использовать все противопожарные средства, изолировать горючие материалы от огня и при необходимости вызвать пожарную команду.

1. УКАЗАНИЯ ПО САМОПОДГОТОВКЕ К ВЫПОЛНЕНИЮ ЗАДАНИЯ

При самостоятельной подготовке к выполнению задания учащийся должен ознакомиться с учебным материалом, содержащимся, в настоящей карте, а также ответить на следующие вопросы:

В чем заключается процесс сортировки плиток?

Как организуется рабочее место при сортировке и подготовке плиток к укладке?

С помощью каких приспособлений и механизмов выполняется работа по сортировке и подготовке плиток?

Как выполняется сверление отверстий с помощью ручного и механизированного станков?

Какие правила техники безопасности необходимо соблюдать при подготовке плиток к укладке?

2. УЧЕБНАЯ ЦЕЛЬ

Научиться подготавливать керамические плитки к укладке: разбирать и сортировать по размерам и оттенкам цвета, размечать, перерезать, подтесывать, подтачивать и высверливать отверстия.

3. МАШИНЫ, ИНСТРУМЕНТЫ И ПРИСПОСОБЛЕНИЯ

Таблица 8

|

№№ п/п |

Наименование, тип, марка, ГОСТ |

Назначение |

Количество |

|

|

на звено |

на группу |

|||

|

1 |

Шаблон Афонина |

Сортировка глазурованных плиток по размерам |

1 |

5 |

|

2 |

Плиткорез роликовый (чертежи Гипросельстроя Минсельстроя СССР) |

Надрезка лицевого слоя метлахских плиток |

- |

1 |

|

3 |

Плиткорез рычажный (чертежи треста Мосоргстрой Главмосстроя) |

Надрез лицевого слоя глазурованных плиток |

- |

1 |

|

4 |

Захват |

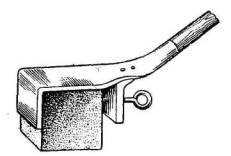

Разламывание плиток с надрезанным лицевым слоем |

1 |

5 |

|

5 |

Приспособление для сверления отверстий в плитках (чертежи Управления механизации отделочных работ Главмосстроя) |

Сверление отверстий в керамических облицовочных плитках |

- |

1 |

|

6 |

Клещи строительные (Чертежи КБ треста Росинструмент Минместпрома РСФСР) |

Отламывание узкой полоски плитки, предварительно надрезанной по лицевому слою на плиткорезе |

1 |

1 |

|

7 |

Стеклорез роликовый из твердого сплава ГОСТ 4407-48 |

Процарапывание глазури керамических плиток с целью получения правильного излома |

1 |

5 |

|

8 |

Резец со вставкой из твердого сплава (чертежи треста Мосоргстрой Главмосстроя) |

То же |

1 |

5 |

|

9 |

Молоток плиточника типа МПЛИ-1 или МПЛИ-2 ГОСТ 11042-64 |

Перерубка и приколка отдельных плиток |

1 |

5 |

|

10 |

Острогубцы (кусачки) ГОСТ 7282-54 |

Грубая пригонка отдельных плиток |

1 |

5 |

|

11 |

Гвоздодер типа ЛГ-20, ЛГ-20А или ЛГ-25 ГОСТ 1405-65 |

Вскрытие ящиков и пачек с плитками |

- |

1 |

|

12 |

Тележка для сменной тары |

Перевозка плиток к месту работ |

1 |

5 |

|

13 |

Контейнер для штучных материалов размером 830´440´350 |

Сменная тара для перевозки плиток к месту работ с помощью тележки |

5 |

25 |

|

14 |

Угольник типа 250´400 ГОСТ 3749-65 |

Разметка плиток при перерезке |

1 |

5 |

|

15 |

Метр складной металлический ГОСТ 7253-54 |

Для измерений |

1 |

5 |

4. МАТЕРИАЛЫ

Технические требования к качеству плиток

Качество рассортированных и отобранных к укладку плиток должно отвечать допускам, указанным в таблицах 4-6.

5. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ ПРОЦЕССА

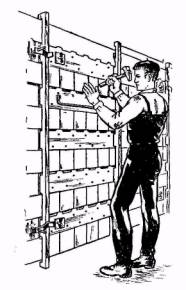

а) Организация рабочего места

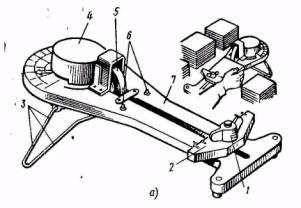

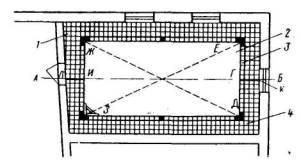

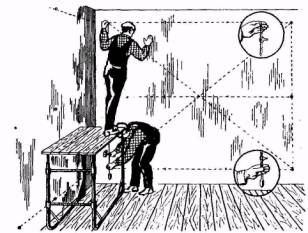

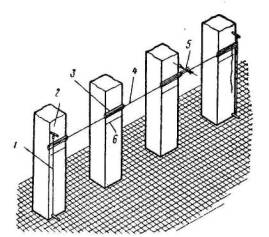

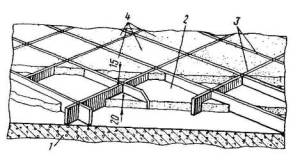

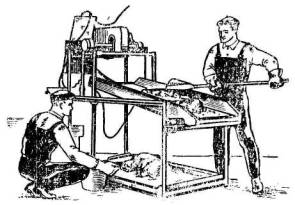

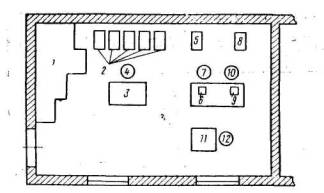

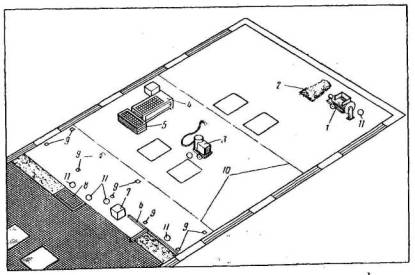

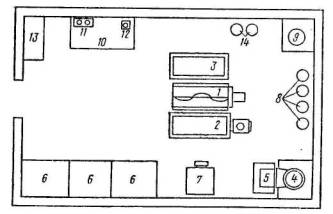

Рабочее место по сортировке и подготовке плиток к укладке рекомендуется организовать по схеме, приведенной на рис. 4

Рис. 4. Организация рабочего места по сортировке плиток и

подготовке их к укладке:

1. Штабель неотсортированных плиток; 2. Контейнеры с отсортированными плитками;

3. Стол для сортировки плиток; 4, 7, 10, 12 рабочие места; 5. Контейнер с

перерезанными плитками; 6. Прибор для перерезки плиток; 8. Контейнер с

просверленными плитками; 9. Прибор для сверления плиток; 11. Станок для резки

плиток.

б) Состав звена

Работу по сортировке, перерубке, сверлению плиток выполняет каждый учащийся самостоятельно. Только в случае большого объема работ звено увеличивается до 2 человек. Распределение обязанностей в таком звене зависит от количества плиток, подлежащих перерубке и сверлению, и должно меняться так, чтобы учащиеся были загружены равномерно и научились выполнять все операции по подготовке плиток к укладке. Учащиеся должны переходить с одной операции на другую по мере их освоения.

в) Трудовой процесс

Таблица 9

|

Наименование операций |

Приемы выполнения операций |

|

распаковка плиток |

В зависимости от рода тары, с помощью гвоздодера или другого приспособления разобрать ящик или пачку, вынуть и сложить на рабочий стол плитки. Отобрав плитки по цвету, необходимо приступить к сортировке. Это нужно выполнять с помощью специального прибора (рис. 5 а) или шаблона Афонина (рис. 5 б), устанавливаемого на столе с левой стороны от штабеля плиток, подлежащих сортировке. |

|

|

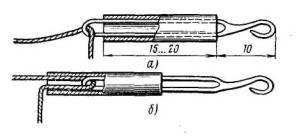

Рис. 5а Прибор для сортировки плиток: |

|

|

Рис. 5 б. Шаблон Афонина. |

|

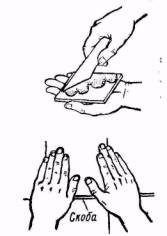

Сортировка плиток |

Правой рукой взять из штабеля плитку и вставить ее в шаблон ребром вплотную к бруску так, чтобы противоположное ребро заняло выступ, соответствующий ширине плитки. Затем вставить плитку другой стороной. При равных размерах сторон плитка должна занять соответствующее положение в шаблоне. По мере накопления плиток на столе переложить их в контейнеры для перевозки к месту укладки. |

|

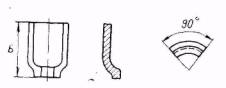

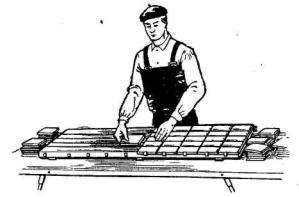

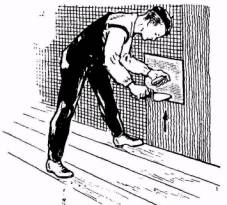

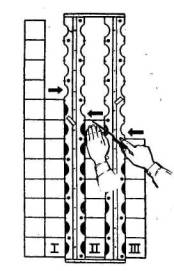

Перерубка или перерезка плиток по заданным размерам |

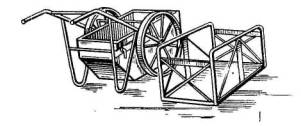

Работа может выполняться с помощью ручного прибора (рис. 6 а) или на станке (рис. 6 б). В первом случае плиткорез рычажный укрепляется на столе. С правой стороны расположить штабель плиток, подлежащих перерезке. По заданным размерам установить выдвижной угольник. Плитку уложить на опорную доску лицевой стороной вверх, прижимая ее одной стороной к пластинке с пазом, а второй - к выдвижному угольнику. Плитку надрезать, передвигая рычаг правой рукой вперед и нажимая на его ручку. Надрезанную плитку вынуть левой рукой, простучать с тыльной стороны ребром захватного приспособления и с его помощью переломить плитку по линии надреза. |

|

|

Рис. 6а. Ручной прибор для перерубки плиток.

Рис. 6б. Станок Е.П. Попова для разрезки глазурованных плиток и фасонных деталей. |

|

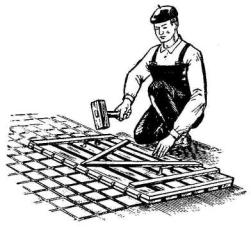

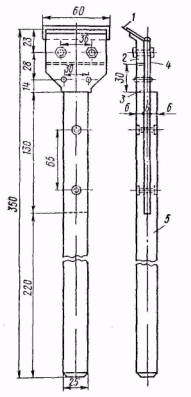

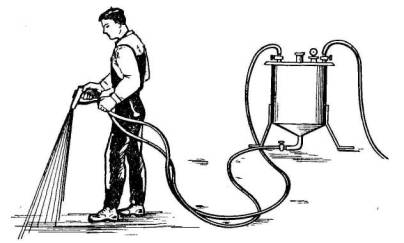

Сверление плиток по заданному расположению отверстий |

Работа может выполняться с помощью ручного приспособления (рис. 7). Для выполнения работы плитку располагают между ограничителями приспособления и, передвинув каретку так, чтобы центр рабочего вала совпадал с центром помеченного отверстия, закрепляют ее фиксатором. Затем, вращая рукояткой рабочий вал, резцами диска просверливают отверстие.

Рис. 7. Ручное приспособление для сверления отверстий |

г) Требования к качеству работ

Рассортированные плитки должны быть одинаковы по размерам, форме, рисунку и цвету.

Кромки перерезанных плиток должны быть прямыми, без околов, а также выщербин размерами, превышающими 0,3 мм. Лицевые поверхности плиток не должны иметь повреждений, полученных в результате перерезки или сверления.

д) Рекомендации по самоконтролю и проверке качества выполняемых работ

Учащийся, пользуясь инструкционной картой, должен сам уметь определить качество выполняемой им работы. Из числа отсортированных, перерезанных или просверленных плиток необходимо на выборку повторно проверить соответствие заданных размеров от 5 до 10% обработанных плиток.

е) Трудовые затраты

Нормы затрат труда и нормы выработки на 1000 плиток приведены в табл. 10.

Таблица 10

Нормы времени (в числителе) и нормы выработки (в знаменателе) на подготовку 1000 плиток

|

Наименование работ |

Нормы |

|

Разборка плиток |

1,9 2400 |

|

Сортировка плиток |

4,0 2000 |

|

Перерезка глазурованных плиток |

12,0 667 |

|

Перерезка метлахских плиток |

6,0 1339 |

|

Сверление глазурованных плиток |

14,0 573 |

|

Сверление керамических неглазурованных плиток электродрелью |

8,1 985 |

6. ТЕХНИКА БЕЗОПАСНОСТИ

Основные правила техники безопасности приведены в инструкционной карте № 1.

1. УКАЗАНИЯ ПО САМОПОДГОТОВКЕ К ВЫПОЛНЕНИЮ ЗАДАНИЯ

В процессе самостоятельной подготовки к выполнению задания учащемуся надлежит ознакомиться с учебным материалом по теме, содержанием настоящей карты, проверить готовность помещения, продумать организацию работ на рабочем месте, проверить наличие материалов, инструмента и приспособлений, а также ответить на следующие вопросы:

Чем определяется состав цементно-песчаного раствора, предназначенного для устройства стяжки?

Как проверить правильность уровня?

Для чего служат маяки и как их устраивают?

Как уплотняется раствор, в зависимости от его консистенции?

Какие требования предъявляются к готовой стяжке?

2. УЧЕБНАЯ ЦЕЛЬ

Научиться подготавливать основания под полы из различного рода плиток с устройством стяжки, приготовлением раствора для нее, проверкой правильности основания, вынесением опорных марок с помощью уровня, устройством маяков, укладкой и разравниванием раствора, уплотнением его, проверкой качества выполняемой работы.

3. МАШИНЫ, ИНСТРУМЕНТЫ, ПРИСПОСОБЛЕНИЯ

Машины, инструменты и приспособления, применяемые при подготовке оснований под полы из плиток, указаны в таблице 11.

Таблица 11

Машины, инструменты, приспособления

|

№№ п/п |

Наименование, тип, марка, ГОСТ |

Назначение |

Количество на |

|

|

звено |

группу |

|||

|

1 |

Инерционный грохот С-441 |

Просеивание песка при приготовлении растворов |

- |

1 |

|

2 |

Растворосмеситель С-779 |

Приготовление растворов |

- |

1 |

|

3 |

Виброрейка С-810 |

Уплотнение раствора уложенной стяжки |

- |

1 |

|

4 |

Пневмомолоток КМЛ-3 |

Насечка поверхностей |

- |

1 |

|

5 |

Стандартный конус СтройЦНИЛ |

Проверка подвижности приготовленных растворов |

- |

1 |

|

6 |

Лопата стальная остроконечная типа ЛКО-1 или ЛКО-2, лопата стальная подборочная типа ЛП-1 ГОСТ 3620-63 |

Загрузка песка в грохот, раствора в транспортные средства |

2 |

10 |

|

7 |

Мерный ящик для песка |

Отмеривание песка при приготовлении цементного раствора |

- |

1 |

|

8 |

То же, для цемента |

То же цемента |

- |

1 |

|

9 |

Мерная емкость |

Отмеривание воды |

- |

1 |

|

|

Примечание: емкости по позициям 7, 8 и 9 зависят от состава приготовляемого раствора |

|||

|

10 |

Тележки для сменной тары (контейнеров) |

Перемещение приготовленного раствора в пределах рабочей зоны |

1 |

5 |

|

11 |

Сменная тара для сыпучих (контейнеры) размером 774´440´350 |

Перемещение приготовленного раствора и хранение на месте работ |

3 |

15 |

|

12 |

Грабли стальные |

Предварительное разравнивание раствора стяжки |

1 |

5 |

|

13 |

Маячные рейки толщиной 3 см |

Устройство маяков для разравнивания раствора стяжки |

4 |

20 |

|

14 |

Правило дюралюминиевое (чертежи Гипрооргсельстроя Минсельстроя СССР) |

Разравнивание раствора стяжки по маякам |

1 |

5 |

|

15 |

Лопатка плиточника ЛП ГОСТ 9533-66 |

Заглаживание и выравнивание уложенного раствора |

3 |

15 |

|

16 |

Царапка |

Нарезка поверхности стяжки |

1 |

5 |

|

17 |

Гладилка ГБК-2 ГОСТ 10403-63 |

Выравнивание раствора стяжки |

1 |

5 |

|

18 |

Зубило слесарное 10´60° или 20´60° ГОСТ 7211-54 |

Срубка неровностей |

1 |

5 |

|

19 |

Молоток слесарный типа Б7 ГОСТ 2310-54 |

Работа с зубилом |

1 |

5 |

|

20 |

Уровень гибкий (водяной) |

Вынесение отметок стяжки |

1 |

5 |

|

21 |

Рулетка измерительная металлическая типа РЖ-2 ГОСТ 7562-55 |

Производство измерений |

- |

1 |

|

22 |

Метр складной деревянный |

То же |

1 |

5 |

|

23 |

Контрольно - ступенчатая линейка |

Проверка величины впадин и выступов |

1 |

5 |

|

24 |

Шнур разметочный в корпусе =15 м |

Провешивание поверхностей |

1 |

- |

|

25 |

Уровень УС-2 ГОСТ 1416-67 |

Проверка горизонтальности |

1 |

5 |

|

26 |

Правило контрольное длиной 2 м |

Проверка поверхностей |

1 |

5 |

4. МАТЕРИАЛЫ

Устройство стяжки выполняется из цементного раствора на обычных, быстротвердеющих (БТУ) цементах или из цементно-опилочного состава - термопорита.

Расход раствора для устройства стяжки в зависимости от ее толщины, указан в таблице 12.

Таблица 12

Расход раствора (м3) для устройства 1 м2 стяжки

|

Наименование раствора |

Толщина стяжки в см |

||||||

|

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

4,5 |

5,0 |

|

|

Цементный или термопоритовый |

0,022 |

0,028 |

0,033 |

0,039 |

0,044 |

0,050 |

0,055 |

Расход материалов для приготовления растворов указан в таблицах 13 и 14.

Таблиц 13

Расход материалов для приготовления 1 м3 цементного раствора

|

Наименование материалов |

Состав раствора* |

|||

|

1 : 3 |

1 :4 |

1 :5 |

1:6 |

|

|

Цемент, |

0,350 455 |

0,268 348 |

0,216 281 |

0,185 241 |

|

Песок, м3 |

1,01 |

1,06 |

1,06 |

1,09 |

|

Вода, л |

190 |

170 |

153 |

143 |

* Состав раствора назначается в зависимости от требуемой прочности стяжки и марки цемента.

Таблица 14

Расход материалов для приготовления 1 м3 термопорита

|

Наименование материалов |

Единица измерения |

Расход |

|

Цемент "300" |

кг |

290 |

|

Тесто известковое |

" |

130 |

|

Известь хлорная |

" |

21 |

|

Стекло жидкое (модуль 2,6 уд. вес 1,5) |

" |

13 |

|

Опилки |

м3 |

1,26 |

Вместо раствора, приготовленного непосредственно на месте работ, для устройства стяжки могут быть использованы сухие смеси или готовые растворы, доставляемые с растворного узла.

Сухие смеси затворяют водой и перемешивают в растворосмесителях. Готовые растворы также перемешивают для устранения , расслоения, получающегося при перевозке.

5. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ ПРОЦЕССА

а) Организация рабочего места

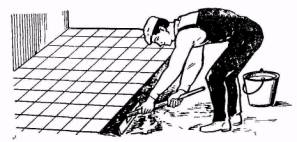

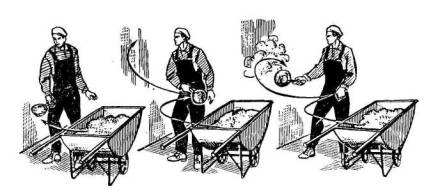

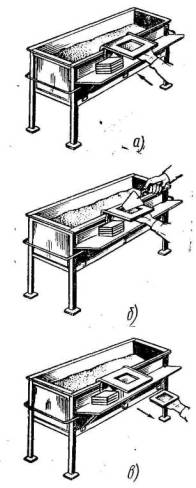

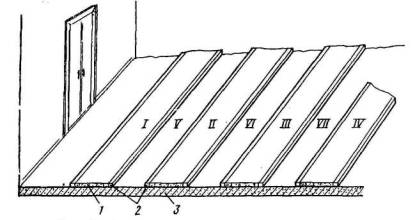

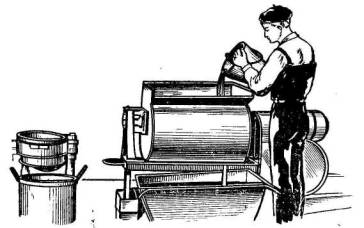

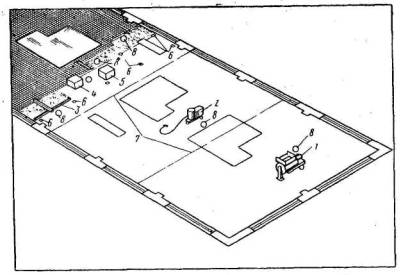

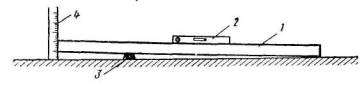

Рабочее место, где производится приготовление растворов, представляет собой растворный узел, схема которого показана на рис. 8.

Рис. 8. Схема растворного узла:

Здесь песок хранится в емкости - 1, цемент в емкости - 2, вода подается водопроводом - 3. Просеивание песка производится на инерционном грохоте - 4, приготовление раствора - в растворосмесителе - 5. Готовый раствор через лоток - 6, выдается в бункер - 7, откуда загружается в сменную тару тележек - 8 для транспортирования на рабочее место и укладки в дело. Учащиеся занимают места, указанные кружками - 9.

Переработка готового раствора производится в отдельно стоящем растворосмесителе; для этой цели может быть использован растворосмеситель растворного узла или мешалка на базе электросверлилки.

Приготовление раствора из сухой смеси может производиться на том же растворном узле; в этом случае для хранения сухой смеси устанавливается дополнительная емкость.

Рабочим местом для устройства стяжки является само помещение, где эта стяжка устраивается. Особого оборудования рабочее место не требует.

б) Состав звена

Приготовление раствора, переработку готового раствора, доставленного с растворного узла или затворение сухой смеси выполняет один учащийся.

Устройство стяжки производится звеном в составе двух учащихся.

При выполнении задания каждый учащийся должен освоить все операции, составляющие процесс устройства стяжки для чего по мере освоения отдельных операций следует переходить на следующие.

в) Трудовой процесс

Таблица 15

|

Наименование операций |

Приемы выполнения операций |

|

Просеивание песка |

Проверить исправность инерционного грохота, для чего запустить его на холостом ходу. Убедиться в исправности ограждений. В случае обнаружения неисправностей обратиться к мастеру и доложить о дефектах. На неисправном грохоте не работать. Исправный грохот запустить и лопатой насыпать песок на сетку грохота, стараясь не перегружать сетку излишним количеством песка. По мере накопления на сетке непросеивающихся остатков очищать от них грохот, для чего следует остановить грохот. Просеянный песок отгребать по мере надобности. |

|

Приготовление раствора |

Проверить исправность растворосмесителя. Приготовить мерную тару в соответствии с заданным составом раствора. Отмерить воду и сухие составляющие и заполнить ими растворосмеситель, начиная с воды и загружая при перемешивании вяжущие, а затем заполнители. Перемешивать смесь в течение 1,5-2 мин. до получения раствора равномерной консистенции. С помощью рукоятки опрокинуть барабан растворосмесителя и освободить его от готового раствора. Начать новый цикл приготовления раствора. |

|

Подготовка основания |

Очистить основание от мусора. Контрольным правилом проверить основание, отметить мелом выступы и впадины, подлежащие исправлению. Зубилом срубить мелкие выступы площадью до 1 м2. Крупные выступающие неровности устранить с помощью пневматического молотка. Очистить от мусора, смочить эти места водой и заполнить их раствором или бетоном, одинаковым с раствором или бетоном основания. После схватывания заделок промыть основание водой из шланга. |

|

Установка маяков |

Отметка будущего пола увязывается с полами и площадками смежных помещений. После вертикальной разбивки будущего пола производят разбивку и разметку по заданному рисунку путем укладки насухо маячных плиток по проектной отметке чистого пола. Обычно маячные плитки укладываются с помощью уровня или ватерпаса, а в более ответственных случаях (в помещениях с большей площадью и т. п.) -с помощью нивелира. Первый угловой маяк устанавливается по указанию мастера, а по первому - остальные угловые маяки фризового ряда. После проверки правильности углов, образованных шнурами, угловые маяки фриза укладываются на растворе. По установленным маркам уложить на растворе деревянные маяки. Проверить их установку с помощью уровня. В небольших помещениях маяки устанавливаются вдоль стен, в больших - на расстоянии 1-1,2 м друг от друга с таким расчетом, чтобы разостланный между ними раствор можно было разравнять правилом, опирая его концы на маяки. Высота маяков над основанием должна равняться заданной толщине стяжки. |

|

Устройство стяжки |

В больших помещениях, где установлено несколько маяков, стяжку устраивают последовательно полосами через одну. При одной или двух полосах стяжка устраивается сразу во всем помещении. Доставленный в сменной таре готовый раствор выложить на полосу между маяками. Разбросать раствор лопатой и разгрести граблями на толщину маяков. Разравнять раствор правилом, срезая излишки раствора и добавляя его там, где недостает. Стяжку из пластичных и литых цементно-песчаных смесей с осадкой конуса до 13 см выравнивают гладилкой. Стяжку из жесткого раствора уплотняют виброрейкой С-810, после чего снова выравнивают правилом и проверяют ее ровность. После схватывания раствора снять маяки и приступить к укладке полос, где стяжка не устраивалась, руководствуясь уложенными полосами как маяками. Если стяжка укладывалась не через полосу - вырубить маяки и заделать борозды. Толщина стяжки принимается согласно проекту; обычно сна составляет 5 см. |

г) Требования к качеству работ

Проверку качества устраиваемой стяжки производить до настилки по ней пола.

Стяжка должна иметь требуемую толщину, находиться на заданной отметке, быть горизонтальной или иметь предусмотренный проектом уклон.

Оценка качества работ по устройству стяжки приведена в таблице 16.

Таблица 16

Оценка качества стяжки

|

Показатели качества |

Оценка качества |

||||

|

5 |

4 |

3 |

2 |

1 |

|

|

Просветы между поверхностью стяжки н контрольной рейкой при настилке поливинилхлоридных или асбестосмоляных плиток - не более (в мм) |

1 |

1,5 |

2 |

свыше 2-х |

|

|

Просветы между поверхностью стяжки приготовленной для настилки керамических плиток (укладываемых на мастике) н контрольной рейкой в мм не более |

1 |

2 |

3 |

5 |

10 |

|

Просветы между поверхностью стяжки приготовленной для настилки керамических плиток на прослойке из раствора и контрольной рейкой в мм не более |

5 |

8 |

10 |

15 |

20 |

|

Отклонение поверхности стяжки от горизонтальной плоскости или заданного уклона в %% от соответствующего размера помещения не более |

0,08 |

0,1 |

0,2 |

0,3 |

0,4 |

д) Рекомендации по самоконтролю и проверке качества выполняемых работ

Учащийся должен сам проверять качество выполняемых им работ и оценить его по данным таблицы 16 в баллах. При этом следует иметь в виду, что показатели, отвечающие оценке 5, 4 и 3, находятся в пределах допусков технических условий, а показатели, отвечающие оценкам 2 и 1, превышают эти допуски. Работа, оцененная баллами 2 и 1, согласно техническим условиям на строительстве не может быть принята и должна быть переделана.

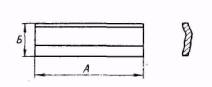

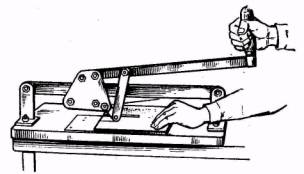

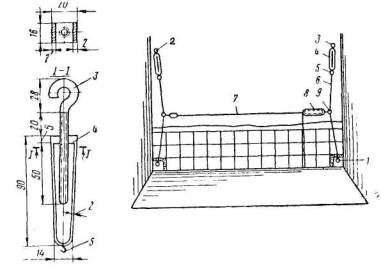

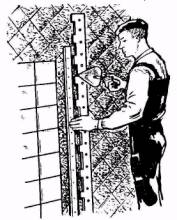

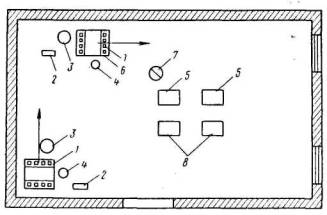

Рис. 9. Определение величины выступов и впадин:

а) при помощи метра, б) при помощи контрольно-ступенчатой линейки

Для проверки качества выполняемых работ необходимо взять контрольное правило, имеющее длину 2 м, и прикладывать его в разных направлениях к полу. Размер впадин и бугров определять при помощи контрольно-ступенчатой линейки или прикладывая метр к полу и отсчитывая в мм расстояние до нижней плоскости правила (рис. 9 а, б).

е) Трудовые затраты

Нормы времени и нормы выработки на приготовление раствора и устройство стяжки приведены в таблице 17.

Таблица 17

Нормы времени и нормы выработки

|

Наименование работ |

Нормы |

|

Приготовление цементно-песчаного раствора на 1 м3 |

2,4 3,33 |

|

То же, термопорита |

1,75 4,06 |

|

Устройство стяжки под полы из керамических плиток на прослойке из раствора на 1 м2 при толщине стяжки 20 мм |

0,18 44,4 |

|

То же, при толщине стяжки 40 мм |

0,21 35,2 |

|

То же, под бесшовные полы |

0,3 26,6 |

6. ТЕХНИКА БЕЗОПАСНОСТИ

Кроме правил, приведенных в карте № 1, при устройстве стяжки необходимо соблюдать следующие правила техники безопасности.

При работе с площадочным вибратором следует пользоваться резиновыми перчатками - во избежание поражения током.

При приготовлении термопорита следует пользоваться защитными очками.

1. УКАЗАНИЯ ПО САМОПОДГОТОВКЕ К ВЫПОЛНЕНИЮ ЗАДАНИЯ

В процессе самостоятельной подготовки к выполнению задания учащемуся надлежит ознакомиться с учебным материалом по теме, содержанием настоящей инструкционно-технологической карты, осмотреть помещения, в которых должны настилаться полы, продумать организацию работ на рабочем месте, проверить наличие материалов, инструмента и приспособлений, а также ответить на следующие вопросы:

При каких условиях можно приступать к настилке плиток?

Как организуется рабочее место и производится поштучная укладка плиток?

Как организуется рабочее место и производится поштучная настилка плиток?

Как производится проверка геометрической формы пола?

Как производится разбивка фриза в помещениях неправильной формы?

Как рассчитать фриз при настилке пола диагональным рисунком?

Как производится устройство маяков?

Для чего производится смачивание поверхности стяжки водой?

Как и когда производится отделка плиточных полов?

2. УЧЕБНАЯ ЦЕЛЬ