Открытое акционерное общество

Научно-исследовательский и конструкторский институт

химического машиностроения ОАО "НИИХИММАШ"

Открытое акционерное общество

Иркутский Научно-исследовательский и конструкторский институт

химического и нефтяного машиностроения

ОАО "ИркутскНИИхиммаш"

СТО

00220256-005-2005

ШВЫ СТЫКОВЫХ, УГЛОВЫХ И

ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ СОСУДОВ И АППАРАТОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ.

МЕТОДИКА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ.

ОАО

"НИИХИММАШ" 2006

|

|

|

|

СТО

00220256-005-2005

ШВЫ СТЫКОВЫХ, УГЛОВЫХ И

ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ

СОСУДОВ И АППАРАТОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ.

МЕТОДИКА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ.

|

|

|

|

|

ОАО "НИИХИММАШ"

|

|

|

|

|

|

Начальник отдела № 23,

руководитель работы, к.т.н.

|

|

В.А. Бобров

|

|

Начальник сектора КД

|

|

Л.В. Орлова

|

|

Инженер-технолог

|

|

В.Д. Мищук

|

|

Начальник отдела стандартизации

и метрологии

|

|

А.В. Смирнов

|

|

|

|

|

|

ОАО "ИркутскНИИхиммаш"

|

|

|

|

|

|

Зам. генерального директора

по научной работе, к.т.н.

|

|

В.И. Лившиц

|

|

Завотделом неразрушающих

методов контроля, к.т.н.

|

|

С.П. Быков

|

|

Зам зав. отделом неразрушающих

методов контроля

|

|

Р.Р. Чемрукова

|

|

|

|

|

ПРЕДИСЛОВИЕ

1. Разработан

Открытым Акционерным Обществом "Научно-исследовательский и конструкторский

институт химического машиностроения" г. Москва,

Открытым

Акционерным Обществом "Иркутский научно-исследовательский и

конструкторский институт химического и нефтяного машиностроения" г.

Иркутск.

2. Взамен ОСТ

26-2044-83.

3. Экспертиза

проведена в ТК 260 "Оборудование химическое и

нефтегазоперерабатывающее" письмом № 7064-34-8-283а от 30.12.05

СОГЛАСОВАН

РОСТЕХНАДЗОР

Начальник

управления В.С. Котельников

Письмо №

09-03/842 от 11.04.2006 г.

Содержание

1.1 Настоящий стандарт устанавливает методику

ультразвукового контроля стыковых, угловых и тавровых сварных соединений

химической и нефтехимической аппаратуры из углеродистых и низколегированных

сталей, порядок его проведения, регистрации дефектов и оценки качества сварных

соединений.

Данный стандарт

может быть использован как при изготовлении, ремонте, реконструкции, монтаже,

так и при эксплуатации (техническом диагностировании и освидетельствовании

нефтехимического оборудования).

Стандарт

распространяется на доступные для контроля стыковые, угловые и тавровые сварные

соединения, выполненные всеми видами автоматической, полуавтоматической, ручной

электродуговой и электрошлаковой сварки, изготавливаемые в соответствии с

требованиями ПБ

03-576-03, ПБ

03-584-03, ОСТ 26

291, ОСТ

24.201.03, ГОСТ

Р 50599.

ОАО "НИИХИММАШ"

Зарегистрировано

№ 244 2006-03-31

Зам. генерального директора, к.т.н.

Доступными для контроля считаются сварные

соединения, имеющие околошовную зону, позволяющую перемещать преобразователь в

пределах, обеспечивающих прозвучивание всего сечения шва.

Стандарт

не распространяется на контроль швов сварных соединений тангенциальных

патрубков с корпусом или днищем, угловых сварных швов с укрепляющим кольцом,

сварных соединений с конструктивным (остающимся) непроваром между свариваемыми

деталями, на контроль швов, выполненных сваркой с одной стороны без подкладных

колец (планок).

Стандарт

не распространяется на контроль антикоррозийных наплавок и сплошности листового

проката и труб.

В

настоящем документе использованы нормативные ссылки на следующие стандарты,

классификаторы, правила и руководящие документы:

ПБ

03-576-03 Правила устройства и безопасной эксплуатации сосудов, работающих

под давлением.

ПБ

03-584-03 Правила проектирования, изготовления и приемки сосудов и

аппаратов стальных сварных.

ПБ

03-440-02 Правила аттестации персонала в области неразрушающего контроля.

ОСТ 26

291-94 Сосуды и аппараты стальные сварные. Общие технические условия.

ОСТ

24.201.03-90 Сосуды и аппараты стальные высокого давления. Общие

технические требования.

ОСТ

26-2079-80 Швы сварных соединений сосудов и аппаратов, работающих под

давлением. Выбор методов неразрушающего контроля.

ГОСТ

Р 50599 Сосуды и аппараты стальные сварные

высокого давления. Контроль неразрушающий при изготовлении и эксплуатации.

ГОСТ

14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

ГОСТ

23829-85 Контроль неразрушающий акустический. Термины и определения.

ГОСТ

20415-82 Контроль неразрушающий. Методы акустические. Общие положения.

ГОСТ

1050-88 Прокат сортовой, калиброванный со специальной отделкой поверхности

из углеродистой качественной конструкционной стали. Общие технические условия.

ГОСТ

12.1.030-81 ССБТ. Электробезопасность. Защитное заземление. Зануление.

ГОСТ

12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху

рабочей зоны.

ГОСТ 12.1.003

ССБТ. Шум. Общие требования безопасности.

ГОСТ 9140-78

Фрезы шпоночные. Технические условия.

ГОСТ

19906-74 Нитрит натрия технический. Технические условия.

ГОСТ 6259-75

Глицерин. Технические условия.

ПОТ

Р М-016-2001, РД 153-34.0-03.150-00 Межотраслевые правила по охране труда

(правила безопасности) при эксплуатации электроустановок МРТУ 6-05-1098 и

85/500.

3.1

Стандарт устанавливает методику ручного ультразвукового контроля:

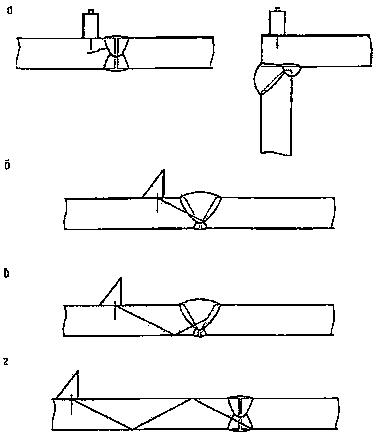

-

стыковых сварных соединений в изделиях с толщиной стенки от 4 до 250 мм

(плоских заготовок, кольцевых швов сосудов и аппаратов, диаметром не менее 200

мм, продольных швов цилиндрических изделий, диаметром не менее 400 мм,

кольцевых швов труб, патрубков и других узлов, с наружным диаметром не менее

100 мм с двухсторонней сваркой или с односторонней сваркой с подкладным кольцом);

-

угловых и тавровых сварных соединений листовых конструкций, эллиптических и

шаровых днищ с толщиной стенки свариваемых элементов (деталей) от 6 до 120 мм,

с наружным диаметром корпуса (днища) не менее 400 мм и внутренним диаметром

привариваемых люков, штуцеров, лазов и т.п. не менее 100 мм при отношении

диаметра патрубка к диаметру корпуса не более 0,6.

3.2

Методика ультразвукового контроля обеспечивает выявление в сварных швах трещин,

непроваров, несплавлений, шлаковых включений и газовых пор с эквивалентной

площадью не менее нормативных величин дефектов и указанием их количества,

координат расположения и условной протяженности без расшифровки характера.

При

ультразвуковом контроле не гарантируется выявление дефектов в пределах мертвой

зоны преобразователя в соответствии с эксплуатационной документацией на

применяемые дефектоскоп и преобразователь, а также дефектов в зоне индикации

мешающих сигналов из-за неровности усиления шва, конструктивных элементов

свариваемых деталей, структурных неоднородностей и плоскостных дефектов,

расположенных параллельно поверхности шва.

3.3 Участки швов, для которых расшифровка

результатов ультразвукового контроля и оценка качества затруднительны, должны

быть дополнительно проверены просвечиванием рентгеновским лучами или

гамма-лучами. При несовпадении результатов контроля в качестве арбитражного

метода рекомендуется металлографический метод или послойное вскрытие шва с

последующим контролем капиллярным или магнитным методами.

3.4

Необходимость проведения, а также объем контроля определяются требованиями ПБ

03-576-03, ПБ 03-584-03, ОСТ 26

291, ОСТ

24.201.03-90, ОСТ 26-2079, ГОСТ

Р 50599 технических условий, чертежей и другой

технической документации, утвержденной в установленном порядке.

3.5

При проектировании сосудов и аппаратов, следует руководствоваться требованиями

настоящего стандарта по обеспечению дефектоскопичности свариваемых деталей и

готовых сварных соединений.

3.6 Применение

установок механизированного и автоматизированного ультразвукового контроля

допускается при условии согласования методик контроля и используемого оборудования

с Ростехнадзором России.

3.7 Стандарт

соответствует требованиям ГОСТ

14782, ГОСТ 23829,

ГОСТ 20415

и ГОСТ

23667.

3.8 При

необходимости, заводами-изготовителями или институтами могут разрабатываться

технологические инструкции и стандарты предприятий по ультразвуковому контролю

стыковых, угловых и тавровых сварных соединений с учетом требований ОСТ 26

291; ОСТ 24.201-03, чертежей, технических условий на изготовление и

настоящего стандарт.

Инструкции и

стандарты предприятий должны быть согласованы и утверждены в установленном

порядке. Документация на контроль, содержащая отступления от требований

настоящего стандарта или включающая новые методики контроля, должна

согласовываться с Ростехнадзором России.

3.9 Данный

стандарт может быть использован как при изготовлении, ремонте, так и при

эксплуатации сосудов и аппаратов.

4.1.1 При

контроле должны использоваться ультразвуковые импульсные дефектоскопы типов УМУ

"Сканер", УД2 - 12 или другие, отвечающие требованиям настоящего стандарта

и ГОСТ

14782.

4.1.2

Дефектоскопы должны быть укомплектованы типовыми или специальными наклонными

преобразователями с углами ввода 39°, 50°, 65°, 70°, 74°, прямыми и

раздельно-совмещенными преобразователями, включая механизированные.

4.1.3

Метрологическая поверка ультразвуковых дефектоскопов в комплекте с

преобразователями проводится аккредитованными Госстандартом России

метрологическими службами не реже одного раза в год в установленном порядке.

Дефектоскопическая

служба организации должна проводить периодический визуальный контроль и

проверку технических характеристик дефектоскопа, в том числе, после каждого

ремонта, в соответствии с методикой, изложенной в эксплуатационной

документации.

4.1.4 Для

проверки, наладки в процессе и после ремонта дефектоскопов рекомендуется

перечисленная ниже аппаратура и инструмент:

- комплект

контрольных образцов и вспомогательных устройств КОУ-2;

- осциллограф

универсальный;

- анализатор

спектра;

-

электронно-счетный частотомер;

- генератор

радиоимпульсов;

- аттенюатор.

Необходимо для

ремонта иметь набор микросхем, комплект инструмента для радиомонтажа и пр.

Допускается

применять другие приборы с аналогичными характеристиками.

4.1.5 Для проведения контроля, обеспечения стабильности параметров

контроля в процессе его проведения, облегчения работы дефектоскопистов и т.п.,

допускается применять различные приспособления, приставки, не изменяющие

основные параметры контроля: планшеты с АРД - диаграммами, дефектоскопические

линейки, держатели, ограничители перемещения преобразователя, имитаторы

дефектов и др.

4.2.1 В комплект

аппаратуры для измерения и проверки основных параметров дефектоскопов

(совместно с преобразователями) и их контроля должен входить комплект

стандартных образцов СО-1, СО-2, СО-3, СО-4, СО-4А по ГОСТ

14782 и стандартных образцов предприятия (СОП) по настоящему стандарту.

4.2.2 В случае

отсутствия настоящих образцов, допускается их изготовление из сталей тех же

марок, что и контролируемое изделие, или из стали 20 по ГОСТ

1050 с аттестацией изготовленных образцов в установленном порядке.

4.2.3

Стандартные образцы применяют для проверки и определения основных параметров

контроля:

- условной

чувствительности;

- разрешающей

способности;

- погрешности

глубиномера дефектоскопа;

- «мертвой

зоны»;

- точки выхода

ультразвукового луча;

- стрелы

преобразователя n

- угла ввода

ультразвукового луча α;

- рабочей

частоты f.

4.3.1 СОП

используют для настройки и проверки предельной чувствительности дефектоскопа, а

также для настройки глубиномера.

4.3.2 Предельная

чувствительность дефектоскопа определяется наименьшей площадью (мм2)

отверстия с плоским дном, ориентированным перпендикулярно акустической оси

преобразователя, которое обнаруживается на заданной глубине в изделии при

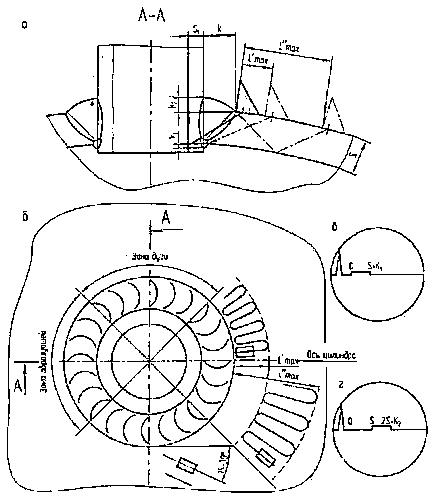

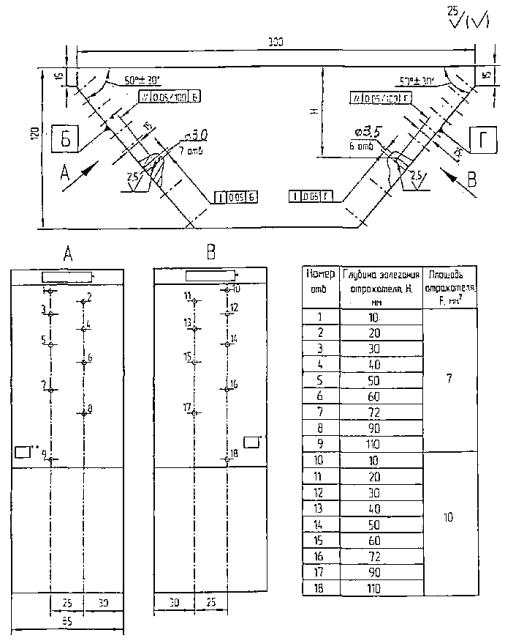

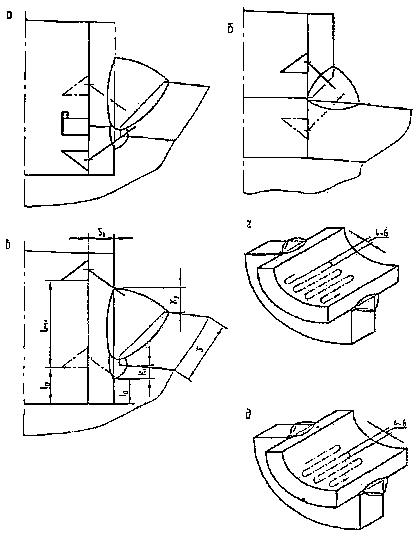

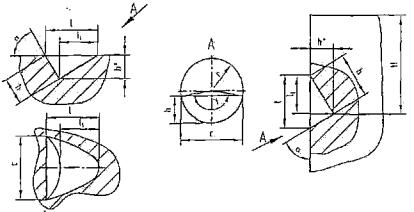

данной настройке аппаратуры. Отверстие выполнено в СОП (рисунок 1),

изготовленном из металла, аналогичного по акустическим свойствам и

шероховатости поверхности металлу контролируемого сварного шва.

Предельную

чувствительность дефектоскопа следует выбирать по таблицам

1-3,

5,

6,

8.

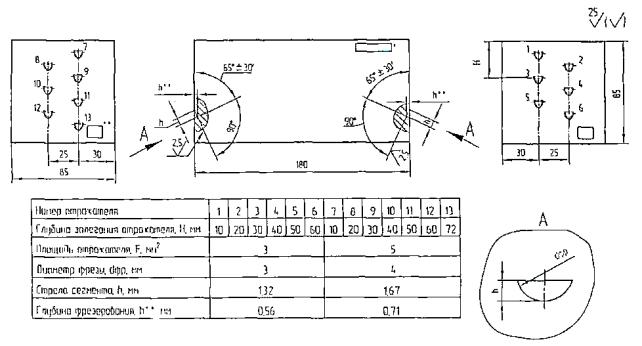

Допускается в

соответствии с ГОСТ

14782 вместо плоскодонных применять сегментные или плоские угловые

отражатели (рисунки 2, 3).

В рекомендуемом приложении

А приведены комбинированные СОП с плоскодонными и сегментными отражателями

для настройки предельной чувствительности дефектоскопа и оценки величины

дефектов в диапазоне контролируемых толщин от 40 до 250 мм, а также даны

примеры выбора необходимых отражателей.

Вместо

комбинированных СОП допускается применение специализированных образцов (см. рисунки 1-3) для

конкретного сварного соединения. Глубина залегания контрольных дефектов в

образце должна соответствовать толщине контролируемого сварного соединения и не

должна отличаться от нее более чем на ±10 %.

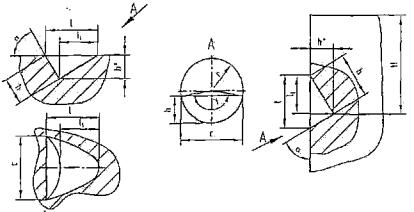

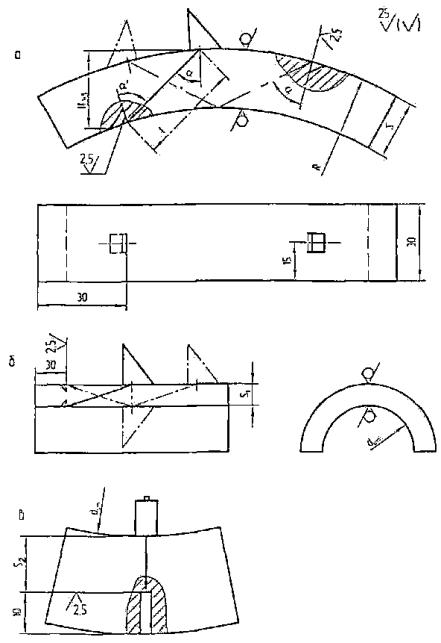

4.3.3 Способы

изготовления сегментных отражателей, а также значения глубины фрезерования

сегмента  или

или  и высоты сегмента

и высоты сегмента  , при которых получается необходимая площадь отражающей

поверхности сегмента в зависимости от угла ввода ультразвукового луча,

приведены в справочном приложении

Б. В этом же приложении даны способы изготовления плоскодонного и плоского

углового отражателей.

, при которых получается необходимая площадь отражающей

поверхности сегмента в зависимости от угла ввода ультразвукового луча,

приведены в справочном приложении

Б. В этом же приложении даны способы изготовления плоскодонного и плоского

углового отражателей.

4.3.4

Соотношение между площадью вертикальной грани плоского углового отражателя

(зарубки)  и площадью плоскодонного отражателя

и площадью плоскодонного отражателя  , дающими сигнал одинаковой амплитуды, определяется

выражением:

, дающими сигнал одинаковой амплитуды, определяется

выражением:

Значение коэффициента  зависит от угла ввода

ультразвукового луча в металл

зависит от угла ввода

ультразвукового луча в металл  и определяется по

графику (рисунок

4).

и определяется по

графику (рисунок

4).

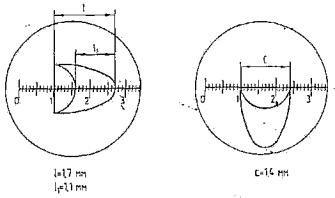

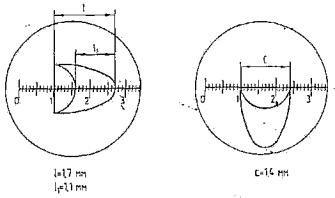

4.3.5 При

контроле стыковых и угловых швов сварных соединений аппаратов с наружным

диаметром менее 800 мм настройку предельной чувствительности следует

производить по СОП, имеющему тот же радиус кривизны, что и контролируемое

изделие, или отличающемуся от этого радиуса не более, чем на ±10 % (рисунок

5 а).

Допускается для

настройки предельной чувствительности и установления зоны контроля вместо

криволинейных использовать плоские образцы.

- глубина фрезерования,

- глубина фрезерования,  - глубина

фрезерования: обозначение зависит от типа образца, например, рис. 2

и рис.

А.7.

- глубина

фрезерования: обозначение зависит от типа образца, например, рис. 2

и рис.

А.7.

а

- для наклонных преобразователей, б - для прямых преобразователей

Рисунок 1 - Расположение плоскодонного

отражателя в СОП

h* - глубина фрезерования,

h - стрела сегмента,

d - диаметр фрезы

Рисунок 2 - Расположение сегментного

отражателя в СОП

b - ширина бойка

Рисунок 3 - Расположение углового

отражателя с СОП

Рисунок 4 - График зависимости

коэффициента "N" от угла ввода

ультразвукового луча "α"

Глубина залегания искусственного отражателя в

плоском образце, эквивалентная глубине залегания искусственного отражателя в

криволинейном образце, определяется выражением:

|

, ,

|

, ,

|

где l -

длина пути ультразвукового луча от точки ввода в металл до искусственного

отражателя (см. рисунок

5);

R - радиус наружной поверхности корпуса;

s - толщина стенки корпуса.

Протяженность зоны

контроля на экране дефектоскопа в этом случае увеличивается по сравнению с

плоским сварным соединением на величину:

Для однократно

отраженного луча принимается поправка  , для двукратно отраженного луча - поправка

, для двукратно отраженного луча - поправка  .

.

4.3.6 Если было

установлено, что относительное затухание ультразвука в стыковом сварном шве по

сравнению с затуханием ультразвука в основном металле превышает 3 дБ, то для

настройки чувствительности при контроле стыковых и угловых швов должны

применяться СОП со швом и с контрольным дефектом, выполненным в металле шва (рисунок 6).

Методика

измерения относительного затухания ультразвука в сварном шве дана в обязательном

приложении

В.

Для

криволинейных образцов рекомендуется использовать плоские угловые отражатели,

отражающая грань которых расположена в радиальной плоскости (см. рисунок

5 а). Площадь углового отражателя должна определяться с учетом коэффициента

N (см. рисунок

4) в зависимости от угла  пересечения

акустической оси преобразователя с плоскостью углового отражателя. Угол

пересечения

акустической оси преобразователя с плоскостью углового отражателя. Угол  определяют из

выражения:

определяют из

выражения:

5.1.1

Ультразвуковой контроль должен проводиться при температурах окружающего

воздуха, согласно паспортным данным по эксплуатации прибора. Температура шва и

околошовной зоны при проведении контроля не должна превышать 50ºС.

5.1.2

Окончательный ультразвуковой контроль сварных соединений должен проводиться

после их термообработки.

5.1.3 При сканировании по наружной цилиндрической поверхности или по

внутренней цилиндрической поверхности, радиусом менее 400 мм, для надежного

акустического контакта рабочая поверхность призмы наклонного преобразователя

должна соответствовать поверхности изделия. При контроле раздельно-совмещенными

и прямыми преобразователями для этой цели должны применяться специальные

насадки, обеспечивающие постоянную их ориентацию перпендикулярно к поверхности

изделия и постоянство площади акустического контакта.

|

а, б - с угловыми отражателями

при контроле соответственно по корпусу и наружной поверхности штуцера.

в - с плосклдонным отражателем при использовании прямых и

раздельно-совмещенных преобразователей при контроле изнутри штуцера.

S, S2, 10 - толщина стенки

корпуса штуцера, соответственно,

dшт -

диаметр штуцера

|

Рисунок 5 - СОП для настройки чувствительности при

малых радиусах кривизны поверхности контроля

а - образец с

сегментными отражателями

б - образец с угловыми отражателями

Рисунок 6 - СОП для настройки чувствительности

5.1.4 На изделии

во время его контроля не должны проводиться сварка, зачистка и другие

механические работы, затрудняющие контроль.

5.1.5 При

проведении контроля на открытом месте в дневное время или при сильном

искусственном освещении необходимо принимать меры к затемнению экрана

индикатора дефектоскопа.

5.1.6

Ультразвуковой контроль сварных соединений может производиться во всех

пространственных положениях, при наличии доступа к шву.

При монтаже,

техническом диагностировании и ремонте оборудования допускается проведение

контроля в потолочном положении с применением более вязкой контактной среды

(например, автола, смеси машинного масла с солидолом и др.).

В этом случае

настройка дефектоскопа проводится с той же контактной средой.

5.2.1 К

проведению ультразвукового контроля сварных соединений изделий, подконтрольных

Ростехнадзору России, должны допускаться дефектоскописты, аттестованные на I-III

уровни квалификации, согласно ПБ

03-440-02 «Правилам аттестации персонала в области неразрушающего

контроля», утвержденными постановлением Госгортехнадзора России от 23.01.02 г.

за № 3.

Оценка качества

сварных соединений по результатам ультразвукового контроля должна выполняться

дефектоскопистом, имеющим квалификацию не ниже II уровня. Ультразвуковой

контроль должен проводиться звеном из двух дефектоскопистов, которые поочередно

сменяют друг друга в процессе выполнения работы. Один из дефектоскопистов

должен иметь квалификацию не ниже II уровня.

5.2.2 Работа

каждого дефектоскописта, выполняемая в производственных условиях, должна

проверяться не реже одного раза в неделю путем повторного выборочного

ультразвукового контроля не менее 5 % от общей протяженности швов, проверенных

за смену. Проверку работы могут проводить старший по смене дефектоскопист,

инженер или дефектоскопист более высокой квалификации. При обнаружении

пропущенных дефектов сварные швы должны контролироваться повторно другим

дефектоскопистом.

При

неоднократном обнаружении пропущенных одним и тем же дефектоскопистом дефектов

в течение одного месяца лишить его права контроля ультразвуковым методом до

проведения внеочередной аттестации после дополнительного обучения и

производственной стажировки.

5.3.1

Ультразвуковой контроль оборудования должен проводиться в цехе при его

изготовлении, или на специально оборудованной площадке при его эксплуатации.

5.3.2 Участок

ультразвукового контроля должен быть удален от сварочных постов и защищен от

прямых лучей источников света. Рекомендуемое удаление участка от постов сварки

- не менее 10 м.

5.3.3 На участке

ультразвукового контроля в цехе должны быть:

- подвод

электропитания напряжением 220 (127) и 36 (42) В, частотой 50 Гц;

- шины

заземления оборудования;

- мостки и

лестницы, переносные стульчики для дефектоскопистов;

- подставки или

тележки для дефектоскопистов;

- стабилизатор

напряжения при колебаниях напряжения сети, превышающих на ±5 % или - 10 %

номинальное значение.

На участке

контроля при эксплуатации оборудования прибор должен иметь автономное питание.

5.3.4 В цехах -

изготовителях аппаратуры для хранения дефектоскопического оборудования, СОП,

оснастки, инструмента и вспомогательных материалов, а также для проведения

подготовительных, наладочных и ремонтных работ должны быть выделены специальные

лабораторные помещения ультразвукового контроля (не менее одного на каждый

цех), с площадью из расчета не менее 4 м на каждого работающего.

5.3.5 В

лабораторном помещении ультразвукового контроля должны быть:

- ультразвуковые

дефектоскопы с комплектами типовых преобразователей, стандартных образцов

(СО-1, СО-2, СО-3, СО-4) и СОП;

- подвод сети

переменного тока, частотой 50 Гц и напряжением 220 (127) и 36 (42) В;

- стабилизатор

напряжения при колебаниях напряжения сети, превышающих на +5 или -10 %

номинальное значение;

- катушка с

переносным сетевым кабелем;

- шина

заземления;

- набор

слесарного измерительного инструмента;

- контактная

среда и обтирочный материал;

- рабочие столы;

- стеллажи и

шкафы для хранения оборудования и материалов.

5.3.6 Для

дефектоскопа с блоком памяти, автономным питанием и блоком автоматической

регистрации результатов контроля (например, УИУ "Сканер") требования

настоящего подпункта могут быть ограничены.

5.4.1. Поверхность околошовной зоны вдоль контролируемого шва на

расстоянии Д от

шва должна быть очищена от брызг металла, отслаивающейся окалины, ржавчины,

грязи, краски. Расстояние Д (см. таблицы

1-3).

где  - протяженность зоны

перемещения преобразователя, мм.

- протяженность зоны

перемещения преобразователя, мм.

Максимальная

протяженность зоны перемещения преобразователя при контроле сварных соединений

где m -

число отражений ультразвукового луча от поверхности.

Для

криволинейной поверхности с радиусом кривизны от 200 до 750 мм, максимальная

зона перемещения для однократно отраженного луча:

Для двукратно

отраженного луча рассчитанное по формуле значение  умножается на

коэффициент 1,5.

умножается на

коэффициент 1,5.

5.4.2

Допускается вести контроль по поверхности проката без механической обработки,

при условии удаления брызг металла с поверхности околошовной зоны и по

поверхности, имеющей общую или точечную коррозию, глубиной не более 1 мм.

Поверхность не должна иметь вмятин, неровностей, забоин, отслаивающейся и

вдавленной окалины.

Сильно

корродированная поверхность должна подвергаться механической обработке до

получения ровной и гладкой поверхности в пределах перемещения преобразователя.

Зачистку

околошовной зоны от окалины следует производить до сборки и сварки, затем

удалять брызги и флюс.

Для зачистки

поверхности рекомендуется применять металлические щетки, напильники, шаберы,

шлифмашинки с абразивным кругом, иглофрезы. При механической обработке сварного

соединения шероховатость поверхности должна быть не более  мкм по ГОСТ

2789. На участке контроля необходимо иметь образцы подготовки поверхности,

обеспечивающей надежное проведение ультразвукового контроля.

мкм по ГОСТ

2789. На участке контроля необходимо иметь образцы подготовки поверхности,

обеспечивающей надежное проведение ультразвукового контроля.

Подготовку шва и

околошовной зоны проверяет специалист II уровня.

Шов должен быть

предъявлен дефектоскописту полностью подготовленным к контролю. Зачистка

поверхности в обязанности дефектоскописта не входит.

5.4.3 Для

достижения необходимого акустического контакта между поверхностью изделия и

преобразователем, зону контроля необходимо покрывать контактной средой.

Рекомендуется использовать контактные среды, указанные в справочном приложении Г. Допускается

использовать трансформаторное или машинное масла с последующим удалением его с

поверхности изделия. Для изделий, имеющих большую кривизну поверхности

рекомендуется более густая контактная среда, например, автолы различных марок,

технический вазелин, глицерин и др.

При износе

призмы преобразователя, изменяется положение точки выхода ультразвукового луча.

После проверки на преобразователе должно быть нанесено новое найденное

положение точки. Это положение не должно отличаться от действительного выхода

ультразвукового луча более чем на ±1 мм.

Стрела

преобразователя представляет собой расстояние отточки выхода ультразвукового

луча до передней грани преобразователя. Проверка стрелы преобразователя

производится не реже одного раза в смену.

Определять точку

выхода ультразвукового луча и стрелу преобразователя рекомендуется не менее

трех раз, после чего принимают среднее значение замеров.

5.7.4 Угол

наклона  акустической оси

преобразователя определяется приближенно с помощью стандартного образца СО-1 (ГОСТ

14782) по соответствующей шкале при отражении луча от цилиндрического

отражателя, диаметром 2 мм.

акустической оси

преобразователя определяется приближенно с помощью стандартного образца СО-1 (ГОСТ

14782) по соответствующей шкале при отражении луча от цилиндрического

отражателя, диаметром 2 мм.

5.7.5 Угол ввода

ά ультразвукового луча следует измерять с помощью шкалы стандартного

образца СО-2 (ГОСТ

14782).

Соотношение

между углом наклона акустической оси преобразователя  и углом ввода

ультразвукового луча в металл

и углом ввода

ультразвукового луча в металл  указано в таблице 7.

указано в таблице 7.

Таблица 7

Соотношение

между углом наклона акустической оси преобразователя  и углом ввод

ультразвукового луча в металла

и углом ввод

ультразвукового луча в металла

|

Угол наклона

акустической оси преобразователя,

|

30º

|

40º

|

50º

|

53º

|

55º

|

|

Угол ввода

ультразвукового луча,

|

(39±1)º

|

(50±1)º

|

(65±1)º

|

(70±1)º

|

(74±1)º

|

|

Примечание

- Углы ввода, приведенные в таблице, определены при

|

Точку

выхода оси, стрелу преобразователя и угол ввода луча для контроля по

криволинейной поверхности необходимо определять по стандартным образцам СО-2,

СО-3 в соответствии с требованиями ГОСТ

14782.

Для обеспечения

падежного акустического контакта рекомендуется применять более густую

контактную среду или объемную локальную ванну с высотой стенок 2-3 мм.

Обработку

(притирку) призмы преобразователя по поверхности ввода (см. 5.1.3) необходимо делать в приспособлении, исключающем

перекос преобразователя относительно нормали к поверхности ввода. До притирки

определяют точку выхода луча по стандартному образцу СО-3 и из нее проводят

линию r , перпендикулярную опорной поверхности пьезоэлемента

(рисунок

8). После притирки точка выхода луча будет смешаться по линии r,

при этом точка выхода должна всегда находиться в центре дуги bc (см. рисунок

8, где  ).

).

Проверка угла

ввода луча в металл должна проводиться не реже двух раз в смену, так как в

связи с износом призмы преобразователя этот угол может изменяться. Принимают

среднее значение угла ввода по результатам не менее трех измерений.

5.7.6 Площадь и

глубина залегания контрольного (искусственного) отражателя должны

соответствовать требованиям таблиц 1,

3,

5,

6,

8.

Стандартные

образцы предприятия должны иметь свидетельства об аттестации, выданные

изготовителем, лабораторией или специализированной организацией.

В свидетельстве

об аттестации СОП и на образце должны быть указаны номер образца, марка стали,

толщина, площадь отражателя, угол ввода.

СОП должны

проходить повторные аттестации не реже одного раза в 3 года.

Методика

определения площади искусственного отражателя изложена в рекомендуемом приложении

Е.

Нельзя

использовать для настройки предельной чувствительности отражатели, не

соответствующие требованиям настоящего стандарта.

5.7.7 При

настройке дефектоскопа совместно с преобразователем их необходимо установить и

подключить, проверить их работоспособность, выбрать рабочую частоту, настроить

глубиномер, установить зону контроля, установить предельную чувствительность и

чувствительность поиска, проверить «мертвую зону», проверить разрешающую

способность.

5.7.8 Проверка

работоспособности дефектоскопа с преобразователем должна производиться в

лаборатории, в соответствии с требованиями инструкции по эксплуатации прибора.

5.7.9 В

дефектоскопах следует установить рабочую частоту в соответствии с таблицами

1-6,

8.

5.7.10 Настройку

глубиномера дефектоскопа для замера координат дефектов следует производить по

СОП (см. рисунки 1-3, 5

и рекомендуемое приложение А), при

этом координаты искусственных дефектов в образцах и показания глубиномера

прибора не должны превышать допустимых отклонений, указанных в паспорте на

дефектоскоп.

Настройку или

проверку глубиномера по координатам Дх и Ду следует проводить в соответствии с

инструкцией по эксплуатации дефектоскопа.

Настройку во

всех случаях необходимо вести по двум искусственным отражателям. Начало шкалы

настраивают по координатам отражателя, расположенного на глубине, равной S/2. где

8 < 30 мм - толщина контролируемого сварного соединения, или на глубине 16

мм для 5 > 30 мм. Конец шкалы настраивают по координатам искусственного

отражателя, расположенного на глубине, соответствующем максимально удаленному

дефекту, при контроле конкретного сварного соединения однократно (двукратно) отраженным

лучом.

Рисунок 8 - Положение акустической оси

ультразвукового луча в преобразователе с притертой поверхностью

5.7.11 Установку

зоны контроля дефектоскопа с преобразователем нужно производить с помощью

глубиномера, предварительно настроенного, согласно инструкции по эксплуатации.

Допускается

устанавливать зоны контроля как по сигналам от искусственных отражателей,

выполненных на минимальной и максимальной глубинах расположения дефектов в

сварных швах, выявляемых прямым и однократно (двукратно) отраженным лучами в

отдельности, так и по координатам глубиномера, соответствующим этим глубинам.

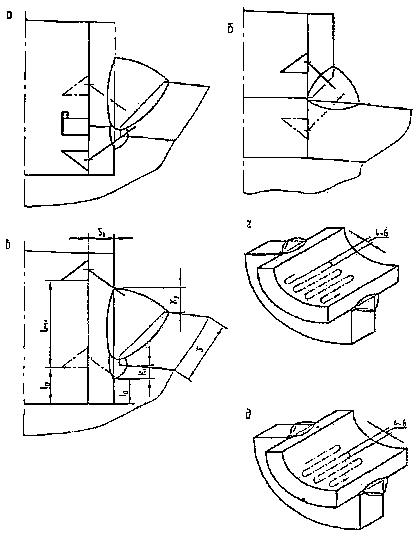

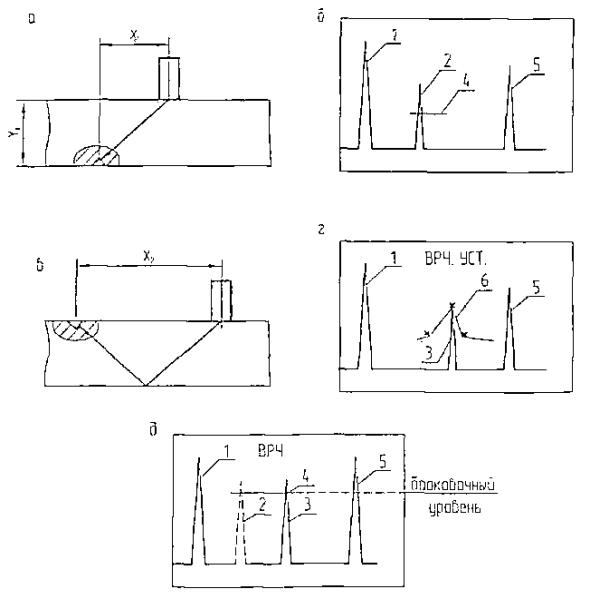

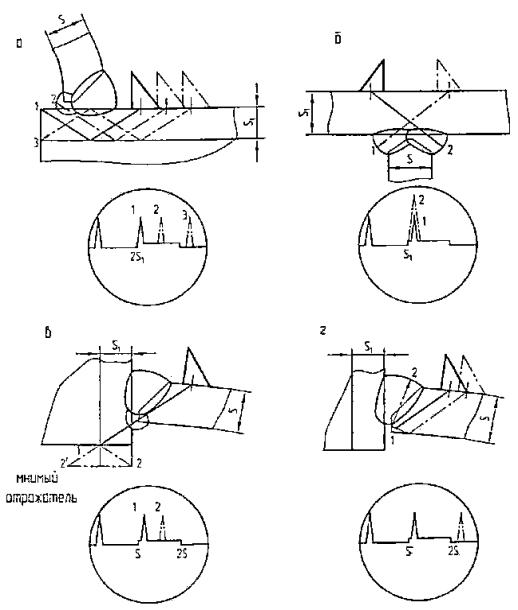

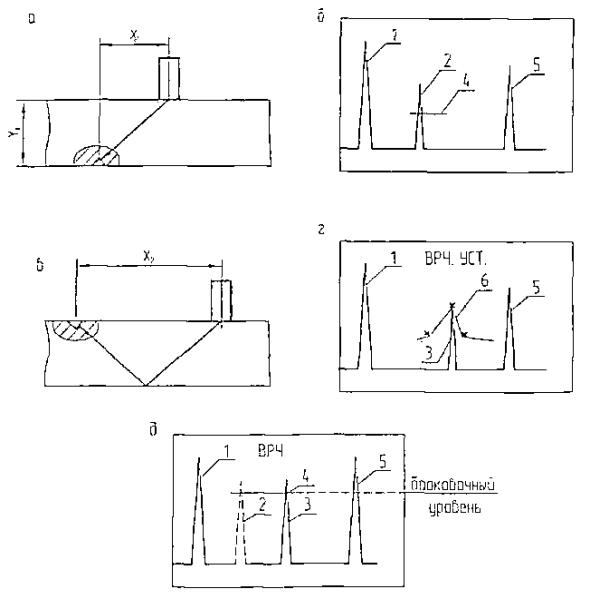

При контроле стыковых сварных соединений прямым

лучом передний фронт прямоугольного строб - импульса устанавливают рядом с

зондирующим импульсом, а задний фронт строб - импульса устанавливают в

положение, соответствующее толщине стенки (рисунок 9 а).

Выделенная на

развертке индикатора зона соответствует пути прохождения луча от поверхности

ввода до противоположной (донной) поверхности.

При контроле

однократно отраженным лучом передний фронт устанавливают в положение S, а

задний - в положение 2S. Выделенная зона

строб-импульса соответствует пути прохождения луча через шов от нижней (донной)

поверхности до поверхности ввода.

При контроле

двукратно отраженным лучом, передний фронт строб-импульса устанавливают в

положение 2S, а задний - в положение 3S.

При контроле

угловых и тавровых сварных соединений прямым лучом (см. рисунок 9 б) передний фронт строб -

импульса также устанавливают рядом с зондирующим импульсом, а задний фронт - в

положение S + К1, соответствующее пути прохождения

луча (по глубине) от поверхности ввода до нижней границы шва (с учетом размера

его катета К1).

При контроле

однократно отраженным лучом, передний фронт устанавливается в положение S, а

задний - в положение 2S + К1,

соответствующее пути прохождения луча через шов после отражения от донной поверхности

до верхней границы шва (с учетом катета шва К1).

Для оперативной

настройки зоны контроля используются СОП с контрольными дефектами.

В этом случае

границы строб-импульса подводят к передним фронтам эхо-сигналов Д1 и

Д2, полученных от искусственных контрольных отражателей при контроле

прямым и однократно отраженным лучами (рисунок 10).

Участок

развертки между зондирующим импульсом и эхо-сигналом Д1,

соответствует зоне контроля прямым лучом, участок развертки между сигналами Д1

н Д2 - зоне контроля однократно отраженным лучом.

При контроле

сварных швов сосудов и аппаратов, диаметр которых менее 800 мм, настройку зоны

контроля необходимо производить по искусственным отражателям, выполненным в

образце, имеющем ту же толщину и радиус кривизны, что и контролируемое изделие

(см. рисунок

5 а). Допускается отклонение по радиусу образца на +10 % от номинального

значения.

|

а - при контроле стыковых швов прямым, однократно отраженным

и двукратно отраженным лучом

б - при контроле угловых швов прямым и однократно отраженным лучом

|

Рисунок 9 - Схема установки зоны контроля

Рисунок 10 - Схема установки зоны

контроля

5.7.12

Чувствительность контроля характеризуется предельной и условной

чувствительностью. Условную чувствительность определяют в соответствии с ГОСТ

14782 по стандартному образцу СО-1 (в миллиметрах) или по образцу СО-2 (в

децибелах). Предельную чувствительность определяют по СОП с искусственными

отражателями (см. рисунки 1-3, 5,

6 и

рекомендуемое приложение А), в

соответствии с рекомендациями настоящего стандарта.

Настройку

предельной чувствительности производят следующим образом.

Вначале на

дефектоскопе устанавливают режим повышенной чувствительности. Преобразователь

перемещают по СОП таким образом, чтобы получить максимальный сигнал от

искусственного отражателя. Затем уменьшают чувствительность, пока она не

достигнет контрольного уровня, ориентировочно равного 50 %-70 % от высоты

экрана дефектоскопа.

Настройку

предельной чувствительности проводят по отражателям, выявляемым прямым и

однократно отраженным лучами (или одно- и двукратно отраженными лучами - см. таблицы

1, 2), при этом

следует использовать ручки установления границ временной регулировки

чувствительности (ВРЧ), с целью получения одинаковой амплитуды эхо - сигнала в

мм на рабочем участке дефектоскопа. При этих значениях чувствительности

производят оценку дефектов, выявленных при контроле для толщин от 4 до 40 мм.

Перед контролем

необходимо проверить выявляемость цилиндрического бокового отражателя,

диаметром 2 мм, в стандартном образце СО-2, на глубине 3 мм (для углов ввода

65°- 74°) или на глубине 8 мм (для углов ввода 39°-50°). Отражатель должен

уверенно выявляться при заданной предельной чувствительности.

При поиске

дефектов, чувствительность дефектоскопа необходимо повысить на 6 дБ.

В процессе

проведения контроля периодически, не реже одного раза в час, должна проверяться

точность настройки предельной чувствительности.

Стабильность

исходной предельной чувствительности, следует проверять по соответствующей

условной чувствительности, определяемой с использованием стандартных образцов

СО-1 или СО-2 (ГОСТ

14782) при температуре окружающего воздуха на участке контроля.

В случае

использования планшетов с ЛРД - диаграммой (п.

4.1.5.), наклонных отражателей с прилагаемой диаграммой зависимости

амплитуды сигнала от величины дефекта и глубины его залегания, возможность их

использования должна быть проверена на стандартных образцах предприятия,

рекомендованных настоящим СТО.

Амплитуда

сигнала измеренная, например, по АРД - диаграмма не должна отличаться более чем

± 2,0 дБ, от ее величины, полученной экспериментальным путем на образцах для

заданных параметров контроля.

5.7.13 «Мертвая

зона» при контроле наклонным преобразователем характеризуется минимальной

глубиной расположения уверенно выявляемого индикаторами дефектоскопа

цилиндрического отражателя, диаметром 2 мм, выполненного в стандартном образце

СО-2. «Мертвая зона» не должна превышать 3, 4 и 8 мм для преобразователей, с

углами ввода ультразвукового луча 65°, 50°, 39°. При контроле сварных

соединений толщиной более 40 мм, «мертвую зону» » не определяют.

«Мертвую зону»

проверяют не реже одного раза в смену, а также при замене преобразователя.

5.7.14 Лучевая

разрешающая способность эхо - дефектоскопа проверяется по стандартному образцу

СО-1 или специальным образцам с искусственными отражателями, расположенными на

расстояниях, заданных технической документацией на дефектоскоп. Лучевую

разрешающую способность дефектоскопа проверяют при профилактических осмотрах

прибора.

5.7.15 Настройка

глубиномерного устройства, зоны ЛСД, зоны ВРЧ и предельной чувствительности для

дефектоскопов типа УМУ "Сканер" приведена в рекомендуемом приложении

Ж.

6.1.1 Перед

началом контроля на поверхности контролируемого изделия следует нанести зону

перемещения преобразователя (фломастером, мелом и т.д.) (рисунок 11).

Максимальная протяженность зоны перемещения Lmax в направлении,

перпендикулярном оси шва, указана в таблицах

1-3.

При

необходимости, Lmax может быть определена по формулам,

указанным п. 5.4.1.

6.1.2

Прозвучивание сварных швов следует проводить как по совмещенной, так и по

раздельной схеме включения ПЭП. При этом контакт преобразователя с поверхностью

контроля обеспечивается через контактную среду. В процессе контроля,

преобразователь устанавливают перпендикулярно сварному шву и плавно перемещают

вдоль шва, совершая поперечно-продольное сканирование с поворотом

преобразователя относительно оси, нормальной к опорной поверхности, на угол

10°-15º влево и вправо (см. рисунок 11). Шаг

построчного перемещения преобразователя должен быть не более половины ширины

пьезопластины преобразователя, т.е. 4-6 мм для пьезоэлементов, диаметром 8-12

мм. Скорость сканирования-50-75 мм/с.

6.1.3 Для

выявления поперечных трешин, сварное соединение следует дополнительно

контролировать наклонным преобразователем, преобразователь устанавливают вдоль

продольной оси шва под углом 15°-30° (см. рисунок 11), при

этом преобразователем производят возвратно-поступательные движения в пределах

зоны перемещения.

6.1.4

Трудоемкость ультразвукового контроля сварных соединений в цеховых условиях

приведена в справочном приложении

И.

|

а - при контроле стыковых сварных соединений

б - при контроле угловых швов с плоскими стенками

в - при контроле штуцеров

|

Рисунок 11 - Схемы перемещения

преобразователей при контроле

6.1.5 Контроль околошовной

зоны сварного соединения в пределах границ перемещения преобразователя на

отсутствие несплошностей следует проводить, если такой контроль предусмотрен

нормативно-технической документацией (техническими условиями, технологическим

процессом, чертежом и др.) и если он до сварки не проводился. Контроль должен

проводиться по инструкции или другой документации, утвержденной в установленном

порядке.

Сварные

соединения, у которых в околошовной зоне обнаружены несплошности в пределах

перемещения преобразователя, ультразвуковому контролю не подлежат. Решение об

их использовании должно приниматься в установленном порядке.

6.2.1 Контроль

стыковых сварных соединений производится преобразователями, с углами ввода

ультразвукового луча 50°, 65°, 70° и 74° с двух сторон шва по наружной и

внутренней поверхности соединения (см. рисунки 7, 11 таблица

1). Преимущественно, должен использоваться способ контроля по наружной

поверхности изделия. По внутренней поверхности допускается контролировать

сварные соединения, с внутренним диаметром не менее 1200 мм.

6.2.2 Контроль

соединений с разной толщиной свариваемых листов, у одного из которых скошена

кромка (рисунок

12), осуществляют следующим образом. Прозвучивание со стороны листа с

меньшей толщиной, производят прямым (или двукратно отраженным) и однократно

отраженным лучом, а со стороны листа со скосом - только прямым лучом по

поверхности, не имеющей скоса (по внутренней или наружной).

При скосе от

кромки у обоих листов или скосе с двух сторон листа ультразвуковой контроль не

производится.

6.2.3

Допускается проводить ультразвуковой контроль сварных соединений с

односторонним доступом к сварному шву, если выявление внутренних дефектов шва

невозможно с помощью рентгено-гаммаграфирования или других методов контроля.

Прозвучивание, в этом случае, должно производиться прямым (или двукратно

отраженным) и однократно отраженным лучом.

6.2.4 Стыковые

сварные соединения с подкладным кольцом (планкой или при сварке «взамок» (на

«усе») считаются доступными для ультразвукового контроля при ширине кольца

(планки), не менее ширины усиления шва или длине «уса», не менее половины

усиления шва. В таких соединениях дефекты, типа трещин и непроваров, чаще

наблюдаются в корневой части шва и шлаковые и газовые включения могут

располагаться в любом слое наплавленного металла. Сигнал от непровара в корне

шва при прозвучивании прямым лучом появляется на границе зоны контроля прямым и

однократно отраженным лучом (рисунок 13).

Координата Ду соответствует толщине стенки, а Дх - указывает расположение

отражателя в ближней к преобразователю половине усиления шва или в середине

усиления. Преобразователь, при этом, обычно несколько удален от усиления шва.

6.3.1 В связи с

конструктивными особенностями участка, вызывающими ограниченный доступ к нему,

применяют следующие способы контроля мест сопряжения (пересечения) швов:

- наклонным

преобразователем по совмещенной схеме включения;

- наклонным»

преобразователями при раздельной схеме их включения. Выбор способа контроля

зависит от толщины сварного соединения: ширины усиления шва, характера и

расположения возможных дефектов.

Параметры

контроля мест сопряжения швов наклонным преобразователем по совмещенной схеме

приведены в таблице 2.

6.3.2 Схема

перемещения преобразователя при контроле места сопряжения швов наклонным

преобразователем приведена на рисунке 14.

При контроле

используются преобразователи с повышенными углами ввода (см. таблицу 2)

по сравнению с продольными и кольцевыми швами (см. таблицу

1).

Со стороны

продольного шва преобразователь следует перемещать относительно места сопряжения

веерообразно. Шаг между соседними траекториями движения при максимальном

удалении преобразователя не должен превышать 4-6 мм.

С другой стороны

кольцевого (поперечного) шва производится поперечно-продольное сканирование

места сопряжения с поворотом преобразователя в обе стороны на угол 10°-15°.

Для выявления

поперечных трещин на участке кольцевого шва и непровара в конце продольного шва

преобразователь устанавливают под углом 10°-30° к оси кольцевого шва и

перемешают вдоль шва одновременным возвратно-поступательным движением, с шагом

6 мм, с обеих сторон шва за два прохода (в двух противоположных направлениях).

Для швов

толщиной до 40 мм контроль проводят с одной поверхности сварного соединения

прямым, однократно и двукратно отраженным лучом (см. таблицу 2),

для швов толщиной свыше 40 мм - с обеих сторон поверхностей прямым лучом или с

одной стороны однократно-отражённым лучом.

6.3.3 В случае

удаления валика усиления шва путем механической обработки, место сопряжения

швов контролируют преобразователем с углом ввода ультразвукового луча 65° или

50°. Контроль проводят прямым лучом на одной поверхности сварного соединения с

двух сторон продольного и кольцевого швов. Поперечно ориентированные дефекты

выявляют, перемещая преобразователь по поверхности шва вдоль оси в двух

направлениях.

Рисунок 12 - Схема контроля стыкового

сварного шва элементов разной толщины

Рисунок 13 - Схема выявления

эхо-сигнала от непровара в виде осциллограммы

Рисунок 14 - Схема контроля места сопряжения сварных швов

6.3.4 С целью

повышения надежности выявления дефектов (в особенности, остающегося непровара в

конце продольного шва) рекомендуется проводить дополнительный контроль с

раздельной схемой включения наклонных преобразователей или серийных

акустических блоков типа АБ 1-130. Для швов, толщиной до 20 мм, применяют

преобразователи с одним пьезоэлементом, для швов, толщиной свыше 20 мм -

многоэлементные преобразователи и коммутатор, или специальную многоканальную

приставку к дефектоскопу. Контроль проводят по специально разработанной

методике.

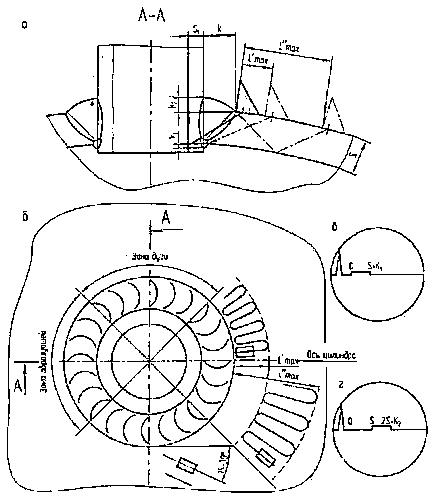

6.3.5 Схема

контроля место сопряжения швов способом взаимного поворота акустических осей с

применением многоэлементных преобразователей, включенных по раздельной схеме,

приведена на рисунке 15.

С помощью

специального коммутатора, последовательно включают пьезоэлементы излучающего

преобразователя. При наличии дефекта в шве, эхо-сигнал от него поступает на

симметрично расположенные пьезоэлементы приемного преобразователя (см. рисунок 15).

Расстояние А

между преобразователями определяют по требуемой зоне контроля глубины Н

сварного соединения:

при этом, с целью обеспечения контроля по всей

ширине шва, необходимо выполнять дополнительное условие:

где е -

ширина валика усиления шва;

r-радиус опорной поверхности преобразователя.

Устройство с

преобразователями устанавливают на сварном соединении таким образом, чтобы

кольцевой шов был расположен между преобразователями (см. рисунок 15).

Устройство удерживают за рукоятку и перемещают поперек оси кольцевого шва в

двух направлениях (до касания его корпусом преобразователя) с одновременным

удалением от продольного шва на расстояние  . Кроме того, производят дополнительное сканирование места

сопряжения шва путем поворота всего преобразовательного устройства с целью

выявления различно ориентированных дефектов. Затем устройство устанавливают с

противоположной границы продольного шва и производят аналогичные перемещения.

. Кроме того, производят дополнительное сканирование места

сопряжения шва путем поворота всего преобразовательного устройства с целью

выявления различно ориентированных дефектов. Затем устройство устанавливают с

противоположной границы продольного шва и производят аналогичные перемещения.

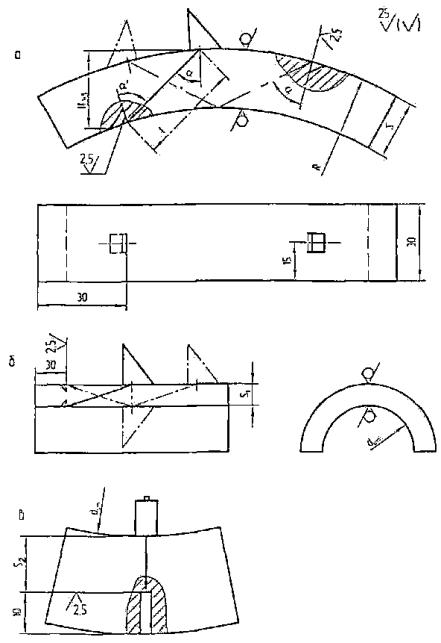

6.4.1 При

контроле угловых (рисунок 16) и тавровых (рисунок

17) соединений могут применяться следующие схемы контроля:

- по наружной

или внутренней поверхностям стенки углового соединения;

- по

поверхностям полки или стенки таврового соединения.

Рисунок 15 - Схема контроля устройством с несколькими преобразователями

Рисунок 16 - Схема контроля угловых сварных соединений

Рисунок 17 - Схема контроля тавровых сварных соединений

Угловые и

тавровые соединения цилиндрических сосудов и аппаратов, и днищ, следует

контролировать, как правило, по наружной поверхности корпуса, преобразователь

при этом перемещают вокруг патрубка. Допускается проводить контроль по

внутренней поверхности корпуса.

Контроль по

поверхности патрубка (штуцера, люка и т.п.) должен применяться в тех случаях,

когда невозможно выполнять контроль по поверхности корпуса из-за конструктивных

особенностей сварного соединения, при этом, как правило, должен применяться

контроль по внутренней поверхности патрубка.

6.4.2 Схема

контроля выбирается в зависимости от расположения возможных дефектов, условия

полного прозвучивания наплавленного металла шва и условий доступности контроля.

Преимущественным должен быть контроль по наружной поверхности углового

соединения (см. рисунок 16 а, б, г, д) и

по наружной поверхности полки таврового соединения (см. рисунок 17 а).

6.4.3 Контроль

угловых и тавровых сварных соединений с плоскими стенками производится

нормальными, раздельно-совмещенными и наклонными преобразователями, с углами

ввода ультразвукового луча 39°, 50°, 65° или 70°.

Контроль

углового и таврового соединения, если есть к ним доступ, производится в два

приема: прямым преобразователем со стороны детали без скоса кромки и наклонным

преобразователем прямым и однократно отраженным лучами (см. рисунки 16,

17).

6.5.1 Контроль

указанных соединений с конструктивным непроваром не допускается.

6.5.2 При

толщине стенки корпуса до 60 мм контроль должен проводиться по наружной или

внутреннем поверхности корпуса прямым и однократно отраженным лучами (см. таблицы

3, 4).

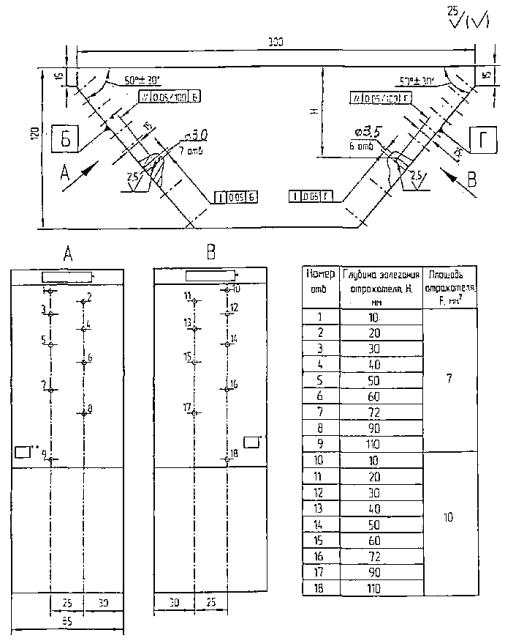

При диаметрах корпуса от 400 до 800 мм из-за

переменной кривизны поверхности корпуса контроль шва проводят по четырем секторам

с углом 90° (рисунок

18):

- в зонах

образующей цилиндрической поверхности (2 сектор);

- в зонах дуги

цилиндрической поверхности (2 сектора).

Для контроля

всего сечения шва в каждой паре секторов выбирают преобразователи с равным

углом ввода ультразвукового луча (см. таблицу

4),

При диаметре

корпуса свыше 800 мм контроль проводится одним преобразователем без деления шва

на секторы.

6.5.3 Контроль

по поверхности корпуса рекомендуется проводить в два приема: нижнюю (корневую)

часть шва контролировать прямым лучом, верхнюю - однократно отраженным лучом

(см. рисунок 10).

|

а - схема прозвучивания

б - схема сканирования

в - зона контроля на экране дефектоскопа при контроле прямым лучом

г - зона контроля на экране дефектоскопа при контроле однократно отраженным

лучом

|

Рисунок 18 - Схема контроля сварных соединений

прямым и однократно отраженным лучами по поверхности корпуса при малых радиусах

кривизны корпуса

6.5.1 При

толщине стенки корпуса свыше 60 мм, контроль проводят по наружной и внутренней

поверхности корпуса только прямым лучом (рисунок

19).

При условии

обеспечения предельной чувствительности контроля, допускается прозвучивание с

одной поверхности корпуса прямым и однократно отраженным лучом за два прохода.

6.6.1 Контролю

по внутренней поверхности патрубка могут подвергаться угловые сварные

соединения при внутреннем диаметре патрубка не менее 100 мм и при наличии доступа

к месту контроля.

При диаметре

патрубка менее 150 мм рекомендуется применение специального держателя

преобразователя.

6.6.2 Контроль

следует проводить в два приема: преобразователем, с углом ввода ультразвукового

луча 39°, 50° или 65° прямым лучом за два прохода (с разворотом преобразователя

на 180°) и прямым или раздельно-совмещенным преобразователем для обнаружения

непровара. Сканирование проводят вдоль образующей цилиндра, с шагом перемещения

в кольцевом направлении 4-6 мм. Для больших толщин выбирают преобразователи с

меньшим углом наклона. Параметры контроля приведены в таблице

5. Способы контроля и протяженность зоны перемещения преобразователя

показаны на рисунке

20.

6.6.3

Протяженность зоны перемещения преобразователя следует определять по формуле:

Начальное

расстояние от преобразователя до торца патрубка:

,

,

где К1

- катет шва, прилегающего к патрубку (штуцеру) внутри корпуса (рисунок

20 в), мм;

К2 - катет шва, прилегающего к

патрубку (штуцеру) снаружи корпуса, мм;

S1 - толщина cтенки патрубка, мм;

l0 - расстояние от торца патрубка до границы сварного

шва, мм;

α - угол ввода ультразвукового

луча, град.

6.6.4 Определение наличия непровара и его границ

следует производить: раздельно-совмещенным преобразователем на рабочем частоте

5 МГц, при толщине патрубка 6-10 мм, прямым или раздельно-совмещенным

преобразователем на рабочей частоте 2,5 МГц. при толщине патрубка свыше 10 мм.

Схема сканирования показана на рисунке

20 г, д. Преобразователь перемещают над швом вдоль оси штуцера до появления

донного сигнала от стенки штуцера.

Рисунок 19 - Схема контроля сварных соединений прямым лучом с двух

поверхностей корпуса

|

а, б - схемы контроля

в - зона перемещения преобразователей

г, д - схемы сканирования шва

|

Рисунок 20 - Схема контроля угловых и тавровых сварных соединений по

внутренней поверхности патрубка

6.7.1 Контролю

по наружной поверхности патрубка (штуцера, люка) должны подвергаться угловые и

тавровые сварные соединения при внутреннем диаметре патрубка не менее 100 мм и

при вылете патрубка не менее указанного в табл.

6 в тех случаях, когда невозможно выполнить контроль по поверхности корпуса

(например, при завышенной величине катета сварного шва). Параметры

ультразвукового контроля приведены в таблице

6. Контроль производится однократно отраженным лучом за один проход (рисунок

21 а) или прямым и однократно отраженным лучами (рисунок

21 б).

Преобразователь

перемешают по поверхности патрубка вдоль его оси, совершая при этом

возвратно-поступательные движения относительно линии шва с шагом 4-6 мм.

6.7.2

Протяженность зоны перемещения преобразователя определяется по формуле:

,

,

где

6.8.1 Контроль

угловых сварных швов приварки патрубка (штуцера, люка и т.п.) к корпусу должен

проводиться по поверхности корпуса до припарки укрепляющего кольца согласно

методике (см. 6.5)

при Z > 100 мм (рисунок 22 а)

или по внутренней поверхности патрубка (см. 6.6)

при Z < 100 мм с подгонкой (притиркой) поверхности преобразователя по

поверхности патрубка или с применением сменных насадок.

6.8.2 После

термообработки и при ревизиях в эксплуатационных условиях допускается проводить

контроль углового шва патрубка при наличии укрепляющего кольца или по

внутренней поверхности патрубка прямым и наклонным преобразователем (рисунок 22 б)

пли по внутренней поверхности корпуса прямым и однократно отраженным лучами (рисунок 22 в).

Параметры ультразвукового контроля выбирают согласно таблиц

3 и 5.

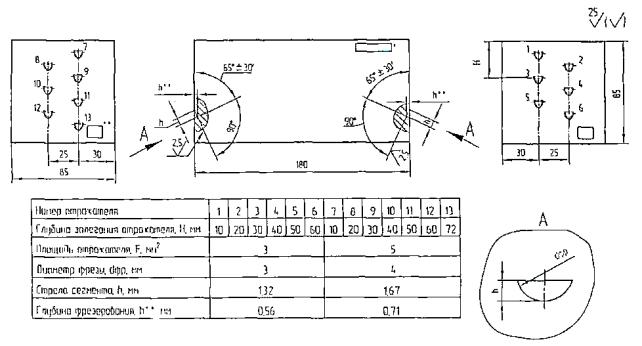

6.9.1 Параметры ультразвукового контроля следует

выбирать по таблице

8. Схемы ультразвукового контроля стыковых сварных соединений толщиной

40-250 мм приведены на рисунке

23. Средняя и нижняя часть шва наклонными преобразователями с углом ввода

ультразвукового луча 65°, 50°, 39° по совмещенной схеме.

|

а - с двусторонней

сваркой

б - с односторонней сваркой с подкладным кольцом

|

Рисунок 21 - Схема контроля угловых и тавровых сварных соединений по

наружной поверхности патрубка

|

а - схема контроля по поверхности корпуса

б - схема контроля по внутренней поверхности патрубка

в - схема контроля по внутренней поверхности корпуса

|

Рисунок 22 - Схема контроля сварных соединении с укрепляющим кольцом

При наличии

доступа к внутренней поверхности изделия, контроль рекомендуется проводить по

наружной и внутренней поверхностям (рисунок

23 в).

Сварные швы без

усиления следует контролировать прямым лучом (рисунок

23 а). Сварные швы с усилением с толщиной стенки до 60 мм, следует

контролировать прямым и однократно отраженным лучом (рисунок

23 б).

6.9.2 Контроль

верхней части сварных соединений толщиной свыше 60 мм при отсутствии доступа к

внутренней поверхности следует проводить с обеих сторон сварного шва

преобразователями с углом ввода ультразвукового луча 65° (рисунок

23 г).

6.9.3 Основные

параметры контроля представлены в таблице

8. В случае

невозможности обеспечения дефектоскопом требуемой предельной чувствительности

на частоте 2,5 МГц при мешающих сигналах, вызванных структурными шумами,

контроль следует проводить на частотах 1,25-2,0 МГц (в зависимости от типа

дефектоскопа).

6.9.4 В соединениях толщиной свыше 40 мм, затухание

ультразвука в швах может существенно отличаться от затухания в основном

металле. Поэтому перед настройкой чувствительности прибора необходимо оценить

его относительную величину зеркально-теневым способом с помощью двух наклонных

преобразователей, направленных навстречу друг другу (см. обязательное приложение

В).

Если

максимальная разница амплитуд, прошедших через шов и основной металл, не

превышает 3 дБ, то СОП для настройки предельной чувствительности прибора

выполняется без шва. В этом случае рекомендуется использование треугольного СОП

с искусственными дефектами типа плоскодонных отверстий (рисунок

24).

6.9.5

Ультразвуковой контроль сварных швов, выполненных электрошлаковой сваркой,

проводится после термообработки. Контроль до термообработки может выполняться

факультативно с целью выявления крупных дефектов.

6.9.6 В сварных

соединениях могут быть дефекты, дающие зеркальное отражение ультразвуковых

колебаний от своей поверхности (например, соединения, выполненные

электрошлаковой сваркой при плазменной подготовке кромок). Контроль упомянутых

сварных соединений необходимо проводить преобразователем типа «тандем»

(справочное приложение

К).

6.9.7 Зеркальный

эхо - метод рекомендуется также применять для разделения дефектов на

плоскостные и объемные в соответствии с признаками дефекта, указанными по ГОСТ

14782 (приложение

И).

6.9.8 Ультразвуковой контроль

сварных швов фланцев производится прямым лучом с четырех сторон шва (рисунок 25).

Длина сварных швов фланцев имеет ограниченные размеры (от 50 до 200 мм),

вследствие этого на торцах шва могут быть недовары. подрезы и несоосность

стыков. Вес указанные дефекты регистрируются и оцениваются, как любые другие

дефекты сварного шва.

|

а - прямым лучом

б - однократно отраженным лучом

в - с противоположной поверхности изделия

г - преобразователем с углом ввода ультразвукового луча 65°

|

Рисунок 23 - Схема контроля стыковых сварных соединений толщиной свыше 40 мм

Рисунок 24 - СОП с плоскодонным отражателем для настройки чувствительности

и оценки величины дефектов

Рисунок 25 - Контроль сварных соединений фланцев

6.10.1

Регистрация и классификация дефектов должны проводиться в соответствии с

требованиями ГОСТ

14782 и настоящего стандарта.

6.10.2 При

появлении эхо-сигналов в зоне контроля на экране дефектоскопа необходимо

убедиться, что они не являются мешающими.

Причинами

появления мешающих сигналов могут быть:

- неровности

поверхности сварного шва;

- неровности

поверхности изделия в околошовной зоне;

- избыток

контактной среды;

- двугранный

угол призмы (при малой стреле преобразователя);

- появление

воздушной прослойки под преобразователем;

- износ

преобразователя и появление поверхностной волны;

- наличие валика

усиления шва (рисунок

26 а);

- смещение

кромок свариваемых листов по высоте (рисунок

26 б);

- зазоры и

кромки детален в соединениях с подкладным кольцом и «взамок» (рисунок

26 в, г)

- выступающие

углы патрубка и др. (рисунок

27);

- структурные

шумы.

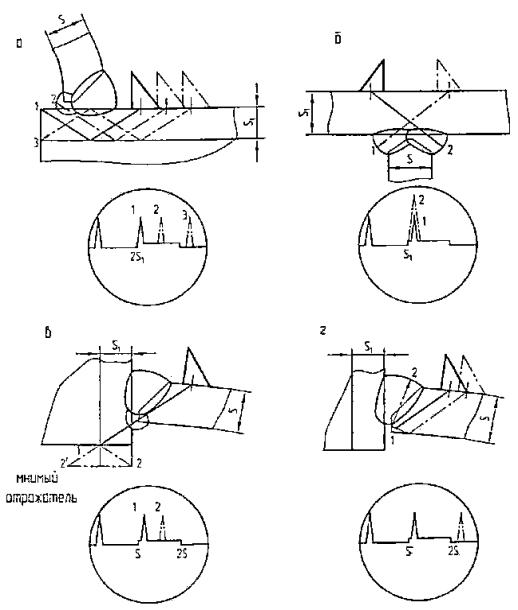

6.10.3 Сигналы

от избытка контактной среды возникают чаще всего при приближении

преобразователя к сварному шву.

Мешающий сигнал от угла преобразователя и помехи

дефектоскопа различают следующим образом: мешающий сигнал не перемещается вдоль

линии развертки на экране индикатора дефектоскопа при перемещении

преобразователя по поверхности ввода.

6.10.4 Мешающие

эхо-сигналы от валика усиления шва различают по координатам Дх и Ду.

При отражении от

валика усиления шва координата Ду примерно равна толщине сварного соединения:

одном для прямого луча или удвоенной для однократно отраженного, Координата Дх

показывает местоположение отражателя ближе к дальней границе усиления шва или

за ней (см. рисунок

26 а).

Местоположение

эхо-сигнала от границы верхнего валика усиления шва (при контроле однократно

отраженным лучом) можно определить путем демпфирования предполагаемого места

отражения ультразвука от поверхности шва звукопоглощающим предметом (куском

войлока, резины), в результате чего происходит уменьшение амплитуды эхо-сигнала

на индикаторе дефектоскопа.

Если координата

Дх отражателя соответствует ближней к преобразователю половине усиления шва, то

отражатель фиксируется как дефект (например, подрез, наружный непровар, трещина

и др.). Если эхо-сигнал фиксируется только от противоположной границы усиления,

т.е. не подтверждается при контроле с двух сторон шва, то он является мешающим

(ложным).

При смещении

кромок свариваемых листов по высоте в районе метки глубиномера «S»,

появляется эхо-сигнал 2 от наклонной поверхности шва (см. рисунок

26 б) только при контроле с одной стороны шва, а местоположение отражателя

соответствует средней части валика усиления.

6.10.5. При

контроле сварных соединений с подкладным кольцом или «взамок» могут появляться

мешающие сигналы (рисунок

26 в, г):

- от зазора

между стенкой сварного соединения к подкладным кольцом или «усом» при

соединении «взамок» (эхо-сигнал 3);

- от заплыва

металла или шлака под подкладное кольцо или «ус» (эхо-сигнал 3 );

- от углов

подкладного кольца или «уса» (эхо-сигнал 4);

- от границы

валика усиления шва (эхо-сигнал 1).

Эхо-сигналы 3 и

31 от зазора или заплыва металла (шлака) под кольцо при измерении

координаты Дх, соответствуют дальней от преобразователя половине усиления шва,

причем преобразователь расположен вплотную к усилению шва. Величина координаты

Ду, при этом, соответствует толщине стенки или несколько больше (на 2-3 мм).

Местоположение указанных отражателей не подтверждается при прозвучивании с

противоположной стороны усиления шва, что отличает их от трещин и непроваров в

корне шва.

Эхо-сигнал от

углов подкладного кольца или «уса», как правило, появляется при прозвучивании

сварного шва по всей длине стыка и располагается в определенном месте

строб-импульса (в зоне контроля однократно отраженным лучом), при этом

координата соответствует отражателю, расположенному в районе дальней от

преобразователя границы усиления шва.

Если в корне шва

есть непровар (несплавление), сигнал от подкладного кольца резко уменьшается

или совсем отсутствует.

Эхо-сигнал 1 от

границы усиления шва появляется в районе заднего фронта строб-импульса (отметка

2 S) при контроле верхней части шва однократно отраженным лучом, причем

координата Ду соответствует двойной толщине стенки или несколько больше ее, а

координата Дх указывает дальнюю границу усиления шва. При прозвучивании с

противоположной стороны усиления шва, местоположение отражателя не

подтверждается, и он фиксируется как мешающий.

6.10.6 При

контроле угловых и тавровых сварных соединений штуцеров (люков) с корпусом,

эхо-сигналы от выступающих углов патрубка различаются путем измерения координат

Дх и Ду и определения положения отражателя (см. рисунок

27 а, в). Стабильность появления эхо-сигналов по всему периметру шва,

является дополнительным фактором, указывающим на наличие отражателей.

При контроле по

поверхности патрубка (см. рисунок

27 а), ультразвуковой луч 3, если есть непровар, зеркально отражается от

поверхности патрубка, а затем от угла, что может косвенно свидетельствовать о

наличии дефекта.

|

I - схема, II - осцилограмма

а - от валиков усиления сварного шва

б - от поверхности шва при смещении кромок

в - от зазора кромок и валика усиления

1, 2, 3, 3', 4 - сигнал, соответственно, от валков усиления шва от

кромок, от зазора, от заплыва металла или шлака и от уса

|

Рисунок 26 - Схемы образования мешающих сигналов и вид осциллограмм при

контроле стыковых сварных соединений

|

а - от угла патрубка

(луч 1) и от поверхности шва (луч 2)

б - от поверхности шва

в - от угла патрубка

г - от угла стенки корпуса (луч 1) и от поверхности шва (луч 2)

|

Рисунок 27 - Схемы образования мешающих сигналов и вид осциллограмм при

контроле угловых и тавровых сварных соединений

6.10.7 Амплитуда

эхо-сигнала от дефектов на индикаторе дефектоскопа должна превышать амплитуду

структурных шумов не менее, чем на 6 дБ. При невыполнении этого условия,

следует уменьшить рабочую частоту.

6.10.8 При

обнаружении дефектов, должны измеряться следующие характеристики:

- координаты

расположения отражателя Дх и Ду;

- амплитуда

отраженного сигнала;

- условная

протяженность дефекта;

- условная

высота и условная ширина дефекта.

Указанные

характеристики определяются при настройке дефектоскопа на предельную

чувствительность.

Координаты Дх и

Ду измеряются с помощью глубиномера.

Амплитуда

отраженного от дефекта сигнала определяется по шкале экрана (в миллиметрах) и

сравнивается с амплитудой сигнала от искусственного отражателя в СОП,

расположенного на той же глубине или отличающейся не более чем на ±10 %.

Условная

протяженность дефекта измеряется длиной зоны перемещения преобразователя вдоль

шва в обе стороны, в пределах которой эхо-сигнал от дефекта изменяется от

максимального значения до уровня 10 мм или по ГОСТ

14782. Условная высота и условная ширина определяются по ГОСТ

14782.

6.10.9 При

ультразвуковом контроле по настоящему стандарту различают точечные, протяженные

дефекты и цепочку дефектов.

К точечным

относятся дефекты, условная протяженность которых не превышает условную

протяженность искусственного отражателя в испытательном образце (см. таблицы

1-3), определяемого на глубине,

соответствующей глубине залегания дефекта в сварном шве изделия.

К протяженным

относятся дефекты, условная протяженность которых превышает условную

протяженность искусственного отражателя в СОП, определяемого на глубине,

соответствующей глубине залегания дефекта в сварном шве изделия.

К цепочке

дефектов относятся такие, расстояние между которыми не превышает условную

протяженность точечного дефекта.

Для толщин

сварных соединений свыше 40 мм определение эквивалентной площади выявленного

дефекта и глубины его расположения рекомендуется использовать АРД или SKH-диаграммы.

АРД-диаграммы для конкретного случая с заданными параметрами преобразователя, с

методикой настройки дефектоскопа и оценкой дефектов поставляется ОАО

«ИркутскНИИхиммаш» по отдельному запросу.

6.10.10 Для

определения типа дефектов (объемные или плоскостные), следует использовать

признаки различных дефектов, определяемых по ГОСТ

14782 (Приложение

И).

6.10.11 При

контроле швов, фиксируются все протяженные и точечные дефекты, амплитуда

отраженных сигналов от которых равна половине заданного уровня.

Расположение

обнаруженных дефектов отмечают на поверхности сварного шва с указанием глубины

их расположения.

7.1 Оценку

качества сварных соединений по результатам ультразвукового контроля, производят

в соответствии с требованиями ПБ

03-576-03 «Правил устройства и безопасной эксплуатации сосудов, работающих

под давлением», ОСТ 26

291, ГОСТ

Р 50599, ГОСТ

14782, ПБ

03-584-03 «Правил проектирования и приемки сосудов и аппаратов стальных

сварных» и другой действующей в отрасли нормативно-технической документации.

7.2 Для изделий,

изготовленных в соответствии с ОСТ 26

291, к недопустимым дефектам сварных швов по результатам ультразвукового

контроля относят (при настройке на предельную чувствительность):

- точечные,

амплитуда сигналов от которых равна или более амплитуды сигнала от

искусственного отражателя в СОП;

- протяженные,

амплитуда сигналов от которых более 0,5 амплитуды эхо-сигнала от искусственного

отражателя;

- цепочка

точечных дефектов, амплитуда сигналов от которых равна более 0,5 амплитуды

сигнала от искусственного отражателя и условная суммарная протяженность которых

превышает более чем в 1,5 раза толщину шва на участке, равном по длине

десятикратной толщине шва.

7.3 Для

ковано-сварных сосудов и аппаратов, предназначенных, в соответствии с ОСТ

24.201.03-90, для работы при давлениях от 9,81 до 98,1 МПа (100-1000 кгс/см3),

недопустимые дефекты сварных швов определяются по действующей

нормативно-технической документации.

7.4 На основании

результатов ультразвукового контроля, в соответствии с требованиями настоящего

стандарта, дается заключение о качестве сварного шва по двухбалльной системе:

«годен» или «негоден».

8.1 Результаты

ультразвукового контроля регистрируют в журнале контроля, в протоколе или

заключении (рекомендуемое приложение

Л), в случае необходимости, в карте контроля (рекомендуемое приложение М). Пример

оформления карт контроля при ультразвуковой диагностике представлен в

рекомендуемом приложении

Н.

8.2 В журнале

контроля должны быть указаны:

- номер изделия

(заказа), тип сварного соединения, номер сварного шва;

- длина

проконтролированного шва и объем контроля;

- тип

дефектоскопа;

- рабочая

частота;

- тип и

инвентарный номер СОП;

- угол ввода

ультразвукового луча;

- предельная

чувствительность с указанием глубины контрольного отражателя;

- результаты

контроля качества шва;

- участки шва,

которые не контролировались из-за отсутствия доступа к шву или по другим

причинам;

- дата контроля

и подпись дефектоскописта.

8.3 При

сокращенном описании результатов контроля, каждый дефект указывается отдельно и

обозначается в такой последовательности:

- буквой,

определяющей качественно признак оценки допустимого дефекта по эквивалентной

площади (амплитуде эхо-сигнала) или условной протяженности;

- буквой,

определяющей качественно условную протяженность дефекта, если она установлена;

- цифрой,

указывающей наибольшую глубину залегания дефекта, мм;

- цифрой,

указывающей условную протяженность дефекта, мм;

- цифрой,

определяющей условную ширину, мм;

- цифрой,

определяющей условную высоту, мм.

Примечание - Допускается перед буквенными обозначениями

дефектов указывать цифрой количество дефектов с одинаковыми признаками и

координатами, при этом единица не пишется.

8.4 Для

сокращенного обозначения дефектов, следует пользоваться ГОСТ

14782:

- А - дефект, эквивалентная площадь (амплитуда

эхо-сигнала) и условная протяженность которого равны или менее допустимых

значений;

- Б - дефект,

условная протяженность которого превышает допустимое значение;

- Д - дефект,

эквивалентная площадь (амплитуда эхо-сигнала) которого превышает допустимое

значение;

- В - группа

дефектов, отстоящих друг от друга на расстоянии, не более установленной

величины условной протяженности точечного дефекта;

- Т - дефект,

который обнаруживается при расположении преобразователя под углом к оси шва и

не обнаруживается при расположении преобразователя перпендикулярно оси шва.

8.5 Участки

сварных швов, признанные неудовлетворительными в результате контроля,

отмечаются на изделии, подлежат исправлению к повторному контролю, о чем

производится соответствующая запись в журнале контроля.

8.6 Сварные

соединения, проверенные ультразвуком, маркируются клеймом дефектоскописта.

Исправленные дефектные участки после контроля клеймятся дополнительно.

9.1 При

проведении работ по ультразвуковому контролю, на дефектоскописта возможно

воздействие следующих опасных н вредных производственных факторов:

- тока,

подводимого для питания ультразвукового дефектоскопа;

- проникающие в

кисть руки ультразвуковые колебания, при ее соприкосновении с преобразователем

дефектоскопа;

- высокий

уровень цеховых шумов и повышенная яркость света при сварке.

9.2 Электробезопасность

при ультразвуковом контроле обеспечивается выполнением требований

«Межотраслевых правил по охране труда (правила безопасности) при эксплуатации

электроустановок» ПОТ

Р М-016-2001, РД 153-34.0-03.150-00.

9.3 К работе по

ультразвуковому контролю допускаются лица, прошедшие инструктаж по правилам

техники безопасности, о чем должна быть занесена запись в журнал, имеющие

удостоверение о проверке знаний «Межотраслевых правил по охране труда (правила

безопасности) при эксплуатации электроустановок», производственных инструкций

предприятия.

9.4 Подключение

дефектоскопа к сети питания и отключение его производит дежурный электрик. На

специально оборудованных постах подключение дефектоскопа может производить

дефектоскопист. Дефектоскопы необходимо подключать к малонагруженным

электрическим (осветительным) линиям. Если это невозможно, дефектоскоп следует

подключать через стабилизатор напряжения.

9.5 Перед каждым

включением дефектоскопа оператор должен убедиться в надежности его заземления.